随着国家节能减排政策的贯彻落实,电力企业逐步由生产经营型向节约环保型转变,节能降耗成火力发电厂的重点工作,降低机组高耗能设备的能耗,提高机组运行的经济性,是完成节能降耗任务的主要途径之一。一次风机是火电厂的主要辅机设备,其耗电量占厂用电量20%~25%。通过对北方联合电力有限公司达特拉发电厂 (以下简称达电) 能耗较大的锅炉一次风机的运转情况进行长期检测与分析,发现机组在满负荷且煤质较好工况下,一次风机入口导叶开度仅约为40%,说明一次风机节流损失大,运行效率偏低,存在较大的节能空间,因此有必要对一次风机进行节能改造。

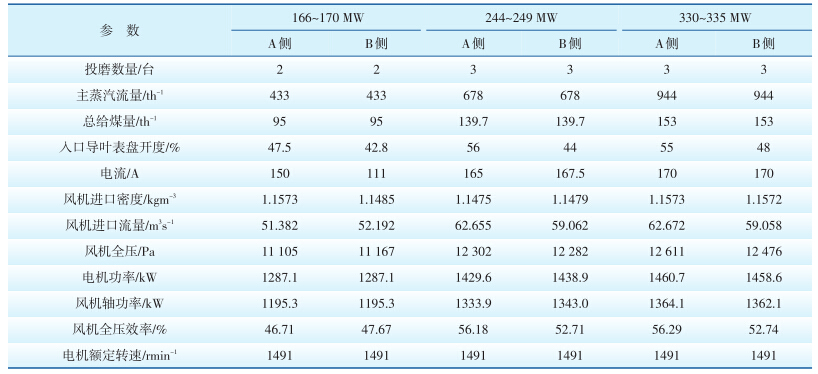

1 设备概况达电4号330 MW机组为燃煤汽轮发电机组,配套锅炉为北京锅炉厂引进美国B&WB公司生产的B&WB-1025/18.44型、 中间一次再热的亚临界自然循环锅炉,单汽包、 单炉膛、 平衡通风、 固态排渣,采用冷一次风正压直吹式制粉系统,配置 4 台MPS-225型中速磨煤机,3台磨煤机即可满足锅炉BMCR负荷,3运1备。制粉系统配置的2台一次风机为上海鼓风机厂生产的2008B/1190型离心式风机,前后轴承箱双支承结构,叶片形式为后弯式,采用入口导叶调节。一次风机技术参数见表 1 [1] 。

| 表 1 一次风机技术参数 |

达电4号炉一次风机自投入生产以来一直运行稳定,风机振动、 温度等运行指标均在合理范围内,未出现影响锅炉安全稳定运行的设备缺陷。但是通过对一次风机运行工况的长期观察,发现机组在满负荷运行时,一次风机入口导叶开度仅在40%左右,说明风机存在节流损失大、 能耗高、 效率低的问题。

2.2 热态试验2.2.1 试验目的(1) 掌握目前一次风机的实际运行风量、 风压、 功耗及锅炉有关运行参数,并与风机制造厂提供的相关数据进行比较;

(2)测试一次风机系统的管网阻力、 了解系统阻力特性,以考察一次风机与系统阻力的匹配情况;

(3)分析试验数据,掌握风机可能存在的节能空间,为风机节能改造提供依据。

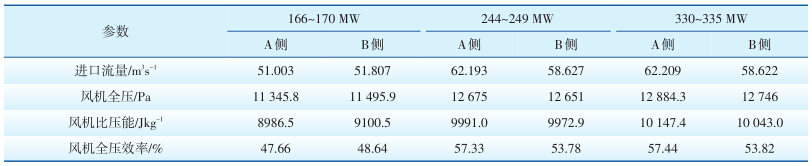

2.2.2 试验结果在不同工况下对4号炉进行了热态试验,试验数据见表 2。将表 2中一次风机试验数据按照风机设计参数 (转速n=1480 r/min,密度ρ=1.20 kg/m 3 )修正为设计状态,修正后数据见表 3。

| 表 2 4号炉一次风机热态试验主要数据 |

| 表 3 4号炉一次风机热态试验修正后数据 |

机组在330~335 MW负荷下,A侧一次风机进口流量高于B侧; 2台风机平均流量为217 496 m 3 /h,高于BMCR工况下流量的14.4%; 与风机设计值TB点比较,流量裕量为31%。按照电力行业标准《DL/T 5000—2000火力发电厂设计技术规程》[2] ,一次风机风量裕量应≥35%。可见现有一次风机风量裕量偏低,说明风机在选型时流量选取不当,风机流量与管网阻力不匹配。

2.3.2 全压机组在330~335 MW负荷下,A、 B两侧一次风机全压很接近,A侧略高; A侧全压低于BMCR工况下全压的19%,与风机设计值TB点比较,风压裕量为58%。按照 《DL/T 5000—2000火力发电厂设计技术规程》[2] ,一次风机风压裕量应≥30%。由此可见,现有一次风机风压裕量过大,说明风机在选型时风压选取不当,风机全压与管网阻力不匹配。

2.3.3 效率机组在330~335 MW负荷下,A侧一次风机效率高于 B 侧 6.73%,低于 BMCR 工况下效率的4.36%,B侧一次风机效率低于BMCR工况下效率的11.5%。通常情况下,离心式通风机在进口挡板全开时,所能达到的最高效率约为85%,一般将此作为一次风机的设计TB工况,它与BMCR工况 (风机进口挡板不全开) 出力的差值即为风机裕量。由表 1及表 3可知,无论在BMCR工况下的效率 (60%) 还是实测效率均偏低,表明风机有一定的节能空间。

2.3.4 比转数现有一次风机是按TB点参数选型设计的,其比转数约为43.13; 目前一次风机在满负荷330 MW下运行的比转数为54~55 (本次试验数据) ,两者相差较大。即现有一次风机出力与管网阻力相比,风量裕量不足而风压裕量过大,从而导致风机与管网阻力不匹配。

通过以上分析可知,风机选型设计不当、 风量裕量不足而风压裕量过大、 风机性能与管网阻力不匹配是造成一次风机能耗大、 效率低的主要原因。

3 改造方案的确定根据风机理论,风机的运行效率取决于管网阻力与风机性能的匹配情况。管网阻力线与风机性能曲线的交点即风机的工作点,该点的效率就是风机的运行效率 [3] 。系统设备决定了管网阻力,一般来说,改变系统设备难度较大,通常是掌握了管网阻力之后选择与之匹配的风机来提高风机的运行效率,也就是说改造风机较变动管网容易一些。

对一次风机进行节能改造主要有以下3种方案。

3.1 切割叶轮叶片按照风机理论,切割叶轮叶片,减小叶轮直径,可降低风机的出力,改变风机的性能 [4] 。但是切割量最大不能超过叶轮直径的10%,若切割量过大,风机叶片出口角就会发生很大变化,风机性能参数会发生难以计算或预测的变化,导致效率降低过多,无法达到节能目的。

3.2 重新选型更换风机对风机进行热态试验,按照已掌握的一次风系统阻力,对风机进行选型计算,重新确定风机型号及参数,并与现有管网阻力进行匹配。在最大限度利用现场设备、 尽量减少改造工作量的前提下,将现有一次风机的叶轮更换为新型的高效叶轮,同时更换集流器和机壳,保留风机的进气箱、 传动组不变,叶片采用机翼型,风机最高效率可达83%~85%,若留有一定裕量,风机运行效率也可达80%左右,节能效果较显著。

经估算,进行高效叶轮改造,2台风机费用为65万元左右。根据本次试验结果测算,改造后2台风机每年可节省费用110万元左右,机组运行8个月即可收回改造投资,且不发生后期维护费用。

3.3 变频调速改造变频调节的优点在于它不存在风机通过调节门调节时的节流损失,若风机性能与管网阻力特性不匹配,即风机本身就运行在低效区域时,变频调节的节能效果也会受到一定影响。因此管网阻力特性与风机性能不匹配所造成风机工作效率偏低的情况不可能通过改变风机的调节方式来改善。

同时,对2台一次风机进行变频改造费用预计为450万元,改造后2台风机每年可节省费用160万元,机组运行3 a才能收回设备改造投资; 而且变频器为电子类产品,较机械类产品故障多,谐波污染严重,存在后期维护费用和运行操作繁琐等问题。另外通过了解同类型3个电厂一次风机变频改造情况,由于不同原因均在1 a后又恢复工频运行。

综合以上分析,从风机性能与管网阻力匹配情况、 投资以及机组安全稳定运行等方面综合考虑,确定采用更换风机高效叶轮的节能改造方案对一次风机进行改造。

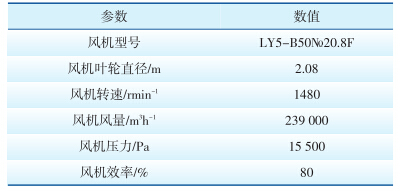

4 改造实施4.1 新风机设计参数的确定 [5]根据风机热态试验结果,在330 MW负荷下,A侧一次风机全压为12 884 Pa,B侧一次风机全压为12 747 Pa,2台风机总风量为434 992 m 3 /h。为保证风机设计参数并为运行操作留有足够的裕量,同时结合煤质变化、 系统漏风以及单台一次风机可带60%负荷等因素,按照 《DL/T 468—2004电站锅炉风机选型和使用导则》 中有关要求 [6] ,将实测参数再增加10%风量裕量和20%的风压裕量。新风机的参数及选型计算结果见表 4。

| 表 4 新风机的参数及选型计算结果 |

按照表 4中确定的风机设计参数,参考近几年来同类型电厂一次风机节能改造的先进经验,认为国内最新研制的LY5-B50№20.8F型后弯高效离心风机的性能参数与计算出的风机设计参数非常接近,而且该风机与系统比较匹配,具有效率高、 结构强度好、 运转稳定等优点。该风机叶轮直径为2.08m,比原一次风机叶轮直径减小0.235 m,因此较原一次风机叶轮质量小,其所需电动机最大轴功率为1683 kW,而风机原装电动机功率为2050 kW,电动机裕量足够,因此电动机和传动组不必更换,电动机和风机的基础不必改动,只需更换风机的叶轮、机壳和集流器3部分即可。新风机参数见表 5。

| 表 5 新风机技术参数 |

新风机的参数及型式确定后,根据参数生产制造风机的叶轮、 集流器和机壳,利用锅炉停炉检修的机会,对4号炉A、 B一次风机进行了改造。改造中将风机的上下机壳、 传动组、 入口导叶全部吊出,解体传动组部分,将原风机的主轴与新叶轮重新装配,对新转子进行了动平衡校核,更换了风机的集流器、 上下机壳,调整集流器间隙 (轴向17 mm,径向3.5 mm) ,最后校核联轴器同心度。

改造结束后,启动风机试运,2台风机整体运转平稳,测量轴承振动值最大为0.019 mm。

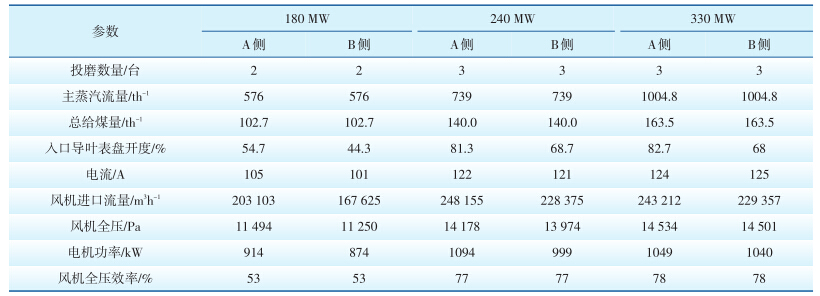

5 改造后热态试验及效果5.1 热态试验为了能准确了解改造后风机的节能效果,在风机运转稳定的基础上,对4号炉A、 B一次风机进行了热态试验。试验记录和测量数据见表 6所示。

| 表 6 改造后不同负荷下一次风机主要试验数据 |

对改造前、 后试验数据进行对比可以看出,在330 MW负荷下,单台风机电流降低45.5 A,2台风机电机总功耗降低831 kW,每小时可节电831 kWh;在240 MW负荷下,单台风机电流降低43.75 A,2台风机电机总功耗降低 775 kW,每小时可节电 775kWh; 在180 MW负荷下,单台风机电流降低27.5 A,2 台风机电机总功耗降低 786 kW,每小时可节电786 kWh,节电效果显著。

5.2.2 风机出力增加改造后,在各种负荷下风机的流量、 全压均有明显提高,且在330 MW负荷时,制粉系统给煤量为163.5 t/h,一次风机入口导叶最大开度为82.7%,距全开还有一定裕量,说明改造后一次风机完全可以满足锅炉在各种负荷下运行的需要。

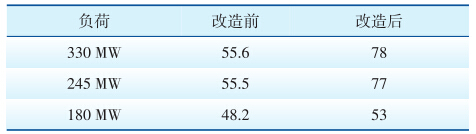

5.2.3 风机效率提高改造前、 后风机运行效率比较见表 7。根据表 7中数据可知,改造后风机在各负荷下的运行效率均有明显提高。

| 表 7 改造前、 后风机效率比较 |

通过对4号炉2台一次风机进行节能改造,一次风机的使用性能明显提高,节能效果非常显著,机组的运行经济性也得到提高,同时也积累了宝贵的工作经验。在下一步的工作中,应将改造方案逐步完善推广,对同样存在运行效率低的3、 5、 6号炉一次风机进行节能改造。

| [1] | 北方联合电力有限责任公司达拉特发电厂.内蒙古达拉特发电厂企业标准集控运行规程[R].鄂尔多斯:北方联合电力有限责任公司达拉特发电厂,2004:228-231. |

| [2] | 中国电力规划设计协会.DL/T 5000—2000 火力发电厂设计技术规程[S].北京:中国电力出版社,2000. |

| [3] | 朱大伟,朱良松,刘祥.330 MW燃煤锅炉一次风机的节能改造[J].电站辅机,2011,32(1):33-37. |

| [4] | 郭立君,何川.泵与风机[M].北京:中国电力出版社,2004(5):125-127. |

| [5] | 刘家钰.电站风机改造与可靠性分析[M].北京:中国电力出版社,2002:97-100. |

| [6] | 电力行业电站锅炉标准化技术委员会.DL/T 468—2004电站锅炉风机选型和使用导则[S].北京:中国电力出版社,2004. |

2014, Vol. 32

2014, Vol. 32