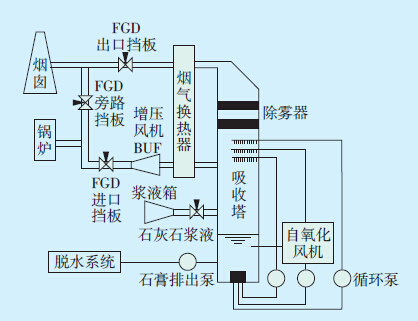

某电厂2×300 MW亚临界燃煤供热发电机组, 采用石灰石—石膏湿法脱硫工艺,脱硫工程由南京 龙源环保工程有限公司总承包。整套工程包含以 下子系统:石灰石浆液制备系统、烟气系统、SO2吸 收系统、石膏脱水系统、工艺水供应系统、浆液排空 及回收系统、废水处理、仪用/杂用空气系统,石灰石—石膏湿法烟气脱硫系统工艺流程见图 1[1]。其 中,烟气系统采用增压风机增压及回转式换热器工 艺。石灰石浆液制备系统、石膏脱水系统、工艺水 及工业水供应系统的部分管道设备布置在室内,其 他管道设备均露天布置,并加装保温层与电伴热 带。1、2号机组分别于2006-06-26、2007-04-24投 入商业运营,脱硫系统随主机同步投入运行。

|

图 1 石灰石—石膏温法烟气脱硫工艺流程图 |

脱硫岛各子系统设计冗余、繁杂,能耗及设备

维护成本高。脱硫过程中参数监控极为重要,偏离

正常工况不仅影响系统脱硫效率,而且缩短设备使

用寿命。系统工质腐蚀性、磨损性、易堵塞性极强,

频发泄漏问题,影响了设备投运率,又造成环境污

染。经运行实践观察:衬胶隔膜阀在使用6个月后,

即出现阀体衬胶脱落堵塞现象;使用的衬胶碳钢管

(RL)、玻璃钢管(FRP)、聚丙烯(PPR、PPH)管、不锈

钢(316)管分别使用3~12个月后就发生了穿孔现

象,尤其在调节阀、泵出口及管件法兰面处,只要有

一处被腐蚀,穿孔点就会蔓延,直至影响整个部件;

浆液泵选型不当或采取节流调节方式,使得工质在

局部区域流速过高,加重了阀门管件及泵体通流部

件的磨损与冲蚀。每年因此产生的设备维修费用

达数十万元,综合脱硫效率降低约3%。

2.2 吸收塔喷淋区频发冲蚀穿孔

吸收塔喷淋区因浆液喷嘴布置不合理,运行中

散射的高速浆液连续冲刷至吸收塔筒壁,破坏了筒

壁的玻璃鳞片防腐层,穿透筒壁,造成浆液泄漏。对泄漏部位焊接钢板局部重做防腐后,最多使用3

个月,又出现同样泄漏现象。每年处理吸收塔筒壁

泄漏的费用达数万元。

2.3 运行环境变化影响脱硫正常运行

因该厂开拓干灰销售市场,导致灰库用增湿废

水量大幅度下降,造成脱硫废水无处排放,吸收塔

浆液品质恶化,液位严重超标,污堵除雾器及烟气

换热器。该工程在施工时,未充分考虑北方寒冷天

气对室外布置的工艺系统设备的防冻要求,导致冬

季频发冻结故障。

3 脱硫系统改造及效果

3.1 工艺水系统

3.1.1 设备状况及存在的问题

系统设置1台工艺水箱,水源由工业废水处理

站复用水泵提供,压力0.6~0.7 MPa;配置3台工艺水

泵,配套电动机功率75 kW。运行时将水源补入工

艺水箱,再泵送至各工艺水用户点。工艺水泵需连

续运行,电耗高达60 kWh。

3.1.2 改造方案及效果

因工业废水处理站复用水泵出口压力、流量已

能满足工艺水用户要求,将复用水泵至工艺水箱补

水管道直接与工艺水泵入口母管连接,通过复用水

泵提供工艺水,工艺水泵转为管道泵备用[2]。运行

时间以8760 h/a(按1套脱硫系统全年运行,电价0.3

元/kWh核算,下同)计,可节电250 MWh,折合人民

币7.5万元。

3.2 工业水系统

3.2.1 设备状况及存在的问题

系统设置1台工业水箱,水源由全厂工业水系

统的综合水泵提供,设计压力0.4 MPa;配置2台工

业水泵,配套电动机功率15 kW。将水源补入工业

水箱,再输送至各工业水用户点。工业水泵需连续

运行,电耗高达10 kW/h。

3.2.2 改造方案及效果

因全厂工业水系统的综合水泵出口压力、流量

已能满足工业水用户要求,将综合水泵至工业水箱

补水管道直接与工业水泵入口母管连接,通过综合

水泵提供工业水,工业水泵转为管道泵备用[2]。运

行时间以8760 h/a计,可节电45 MWh,折合人民币

1.5万元。

3.3 石膏排出及脱水系统

3.3.1 运行方式

(1) 两套脱硫岛的石膏排出系统独立运行,系

统间无联络。

(2) 石膏脱水系统配置2台真空皮带式脱水

机,每台皮带机配置相应的滤饼冲洗水和滤布冲洗

水系统,前者包括滤饼冲洗水箱和一用一备的滤饼

冲洗水泵,配套电动机功率11 kW,后者包括滤布冲

洗水箱和一用一备的滤布冲洗水泵,配套电动机功

率18.5 kW。

(3) 滤布冲洗系统采用脱水机真空泵的工作

液排水作为冲洗水源,工业水源作为备用。真空泵

的工作液排水进入滤布冲洗水箱,泵送至皮带机滤

布冲洗的各喷嘴处,冲洗滤布之后的水收集到滤饼

冲洗水箱中,再泵送至石膏饼冲洗用水点。

3.3.2 存在的问题

(1) 滤布冲洗水箱材质为聚丙烯(PPR),强度

低且容积小,无法安装搅拌装置,进入其中的真空

泵排水硬度与浊度偏高,易沉积堵塞水箱出口;冲

洗喷嘴结垢、堵塞无法运行,经常需停运清理;滤布

冲洗水泵为高速泵,频发振动故障,维护工作量大。

(2) 当其中1套脱硫岛启动需要配浆时,必须

通过事故浆液排放系统完成。不仅增加设备电耗

及维护费用,而且因流量限制影响配浆时间及配浆

品质,可能会造成脱硫岛启动后初期排放不达标问

题。

3.3.3 改造方案及效果

(1) 因工艺水系统压力能够满足脱水机滤布

冲洗水压力要求,将滤布冲洗水泵废弃,改由工艺

水系统提供滤布冲洗水;回收真空泵的工作液排水

至一级工业废水系统,二次回用。运行时间按3650

h/a核算,可节电60 MWh,折合人民币1.8万元,减少

材料费用8万元。

(2) 将2套脱硫岛石膏排出系统互联,在其中1

套脱硫系统启动时,由在运行的脱硫系统提供浆

液,可提高待启动脱硫吸收塔进浆速度及配浆质

量,实现启动后即可达标排放,从而保持良好的石

膏品质。事故浆液泵处于备用状态,减少了事故浆

液泵的电耗及设备维护费用。

3.4 滤液水收集系统

3.4.1 运行方式

滤液水收集系统包括滤液水收集池和一用一

备的滤液水泵,配套电动机功率30 kW。滤液水分

布在真空皮带机头、尾两侧。皮带机尾部滤液水经

排水管直接排至滤液水收集池;头部通过管道流入

滤饼冲洗水箱,再输送至石膏饼冲洗用水点。皮带机集液槽设有一个地漏,且与尾部滤液水并用1根

管道排至滤液水收集池。

3.4.2 存在的问题

滤饼冲洗水箱容积很小,无法安装搅拌装置,

进入其中的滤布冲洗水含有大量石膏颗粒,极易沉

积堵塞水箱出口;滤饼冲洗水泵入口管径小,极易

沉积,经常需停运进行彻底清理;滤饼冲洗水泵为

高速泵,频发振动故障,维护工作量大。皮带机集

液槽地漏少,且经常於堵,清理费时费力,严重污染

环境。

3.4.3 改造方案及效果

废弃滤饼冲洗水箱及滤饼冲洗水泵,重新布置

皮带机头部滤液水至滤饼冲洗水箱的管道,使其直

接回收至滤液水收集池,减少了滤饼冲洗水泵电耗

及设备维护费用。运行时间按3650 h/a核算,可节

电30 MWh,折合人民币0.9万元,减少材料费用5万

元。

3.5 球磨机润滑油系统

3.5.1 运行方式及存在的问题

球磨机喷射润滑油系统设空压机1台,配套电

动机功率4 kW,根据设定时间,空压机自启动为喷

射润滑油系统提供喷射气源。运行中,因空压机频

繁启动,导致气缸损坏,增加电耗。

3.5.2 改造方案及效果

废弃原空压机,就近使用仪用压缩空气作为喷

射润滑油系统喷射气源。运行时间按8760 h/a核

算,可节电30 MWh,折合人民币0.9万元。

3.6 GGH吹灰器密封风系统

3.6.1 运行方式及存在的问题

每台GGH的吹灰器设置2台高速密封风机,配

套电动机功率2.2 kW。2 台高速密封风机同时运

行,为上下层吹灰器枪管提供密封冷却气源。高速

密封风机因振动大故障频繁停机,泄漏的烟气致吹

灰器驱动机构、蒸汽管道及阀门严重腐蚀,影响设

备运行,同时也破坏了环境。

3.6.2 改造方案及效果

废弃原高速密封风机,就近使用仪用压缩空气

作为吹灰器枪管密封冷却气源,提高了系统安全稳

定性,达到节能降耗、降低设备维护费用的目的。

运行时间按8760 h/a核算,可节电30 MWh,折合人

民币0.9万元。

3.7 烟气粉尘仪密封风系统

3.7.1 运行方式及存在的问题

脱硫岛烟气粉尘仪设2台高速反吹风机,配套

68电动机功率1.5 kW,为粉尘仪提供吹扫空气。脱硫

岛运行中,反吹风机24 h连续运行进行吹扫,经常

发生振动大故障停机、入口滤网堵塞等问题。

3.7.2 改造方案及效果

废弃原高速反吹风机,就近使用仪用压缩空气

为粉尘仪提供吹扫空气,达到节能降耗、降低设备

维护费用的目的。运行时间按8760 h/a核算,可节

电20 MWh,折合人民币0.6万元。

3.8 pH值监测系统

3.8.1 原设计存在的问题

原设计吸收塔浆液pH计安装在位置高达23 m

的石膏旋流站。因石膏排出泵出口压力偏高,且为

节流调节,导致电极磨损、数据不稳定,出现零点漂

移等现象[3]。为测量pH值,即使无需出石膏,也必

须运行石膏排出泵,既浪费电能,又增加设备维修

费用。

3.8.2 改造方案及效果

利用浆液循环泵出、入口压力测量表管,结合

泵出、入口压力差对pH值进行监测。因泵出、入口

压力差较小,加之测量容器扩容,避免了pH值监测

系统电耗高、电极寿命低等问题。改造后,实现了

石膏排出泵间断运行,提高了测量数据的稳定性,

减少了维护工作量及资金投入,年可节电300

MWh。

3.9 供浆系统

3.9.1 原设计存在的问题

原设计供浆泵为定速泵,供浆量为电动调节门

节流调节,导致管道、阀芯磨损严重,初步统计每年

需要更换1次电动调节门阀芯及门后管道,每次设

备更换费用为5万元,且节流调节导致供浆泵电耗

偏高。

3.9.2 改造方案及效果

实施变频改造,通过转速变化调节供浆量,吸

收塔供浆电动调节门保持全开状态。不仅降低了

供浆泵电耗,还可实现供浆流量调节精细化,控制

最经济的吸收塔浆液pH值[4]。运行时间按8760 h/a

核算,可节电50 MWh,折合人民币1.5万元。改造

后将吸收塔浆液pH值控制为最经济值,石膏浆液中

的碳酸钙含量远低于设计值,因此可节约石灰石

3500 t,减少材料费用43万元。

3.10 其他改造措施

3.10.1 吸收塔喷淋区域

对于吸收塔喷淋区频发冲蚀穿孔的问题,采取了内壁粘贴瓷砖、外壁涂刷防腐材料等加强处理工

艺[5, 6],达到了控制泄漏扩展、不停塔进行泄漏处理

的预期目的,在一定程度上解决了吸收塔喷淋层频

繁冲蚀穿孔问题。2012年1号吸收塔再未发生泄

漏;2号吸收塔出现2处泄漏点,泄漏点数量较之前

减少了80%。每年因此可减少处理费用约2万元。

3.10.2 一、二级工业废水回收改造

改造时将真空脱水机真空泵排水、浆液循环泵

密封水回收至工业废水井,并将脱硫废水回收至捞

渣机[7],在一定程度上解决了灰库用增湿废水量大

幅度下降致使脱硫废水无处排放,吸收塔液位严重

超标而污堵除雾器烟气换热器问题,使浆液品质达

到工艺要求,氯离子含量满足设计要求。

3.10.3 防冻工艺改造

利用市区热网送回水压力差较高的优势,实施

在脱硫系统室外管道加装暖通伴热等系统改造,解

决了电伴热可靠性差等问题,每年可减少5万元电

伴热采购维护费用。

4 结语

经过近1 a的设备治理与优化改造,共计取消了

8台冗余配置的辅机,相同工况下,系统综合脱硫效

率提高5%,减少约200 kW的辅机功耗,并提高了二

级工业废水利用率,日均减少原水耗量30 t,系统耗

电率下降约0.3%,取得良好的效果。

| [1] | 孙克勤,钟秦.火电厂烟气脱硫系统设计建造及运行[M].北京:化学工业出版社,2005:174-194. |

| [2] | 西安热工研究院有限公司.发电企业节能降耗技术[M]. 北京:中国电力出版社,2010:87-99. |

| [3] | 曾庭华,杨华,廖永进,等.湿法烟气脱硫系统的调试、试 验及运行[M].北京:中国电力出版社,2008:144-197. |

| [4] | 郭程程,李娜.660 MW机组湿法脱硫效率影响因素分析 及运行优化[J].陕西电力,2012,40(10):37-39. |

| [5] | 上海富晨化工有限公司.上海富晨VEGF玻璃鳞片胶泥 (涂料)施工规程[S].上海:上海富晨化工有限公司,2008. |

| [6] | 周至祥,段建中,薛建明.火电厂湿法烟气脱硫技术手册[M].北京:中国电力出版社,2006:177-199. |

| [7] | 郭文斌.采用湿法脱硫后的钢烟囱防腐施工处理[J].陕西 电力,2012,40(11):82-84. |

2014, Vol. 32

2014, Vol. 32