国家能源科技“十二五”规划纲要中提出要发 展“高效、节能、环保”的火力发电技术[1]。提高火力 发电厂效率的主要途径是提高蒸汽参数,即提高蒸 汽的压力和温度,有效提高机组的热效率,降低煤 耗,减少CO2和NOx的排放,满足环境保护和节约能 源的要求。因此,各国都在向大容量、高参数的超 (超)临界火电机组方向发展。

呼和浩特热电厂扩建的2×350 MW超临界空冷 供热机组为蒙西电网最早开始建设并投入商业运 行(2011年1月)的超临界火力发电机组,锅炉为哈尔滨锅炉厂有限公司生产的HG-1140/25.4-YM1 型、超临界参数、变压运行、螺旋管圈直流炉;汽轮 机为哈尔滨汽轮机厂有限责任公司生产的CZK350/ 324-24.2/566/566型、超临界、一次中间再热、单轴、 两缸两排气、直接空冷抽汽凝汽式供热汽轮机;发 电机为哈尔滨电机厂有限责任公司生产的型号为 QFSN-350-2的水—氢—氢冷发电机。

基建监督检查中先后发现锅炉、汽轮机及四大 管道等部件存在多处重大缺陷,通过进行分析和处 理,为机组投运后的安全稳定运行奠定了基础。 1 锅炉设备存在的典型缺陷 1.1 承重部件 1.1.1 焊缝处存在裂纹及未熔合

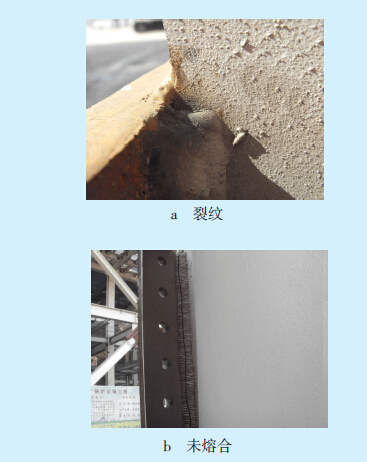

钢结构大板梁作为火力发电厂锅炉承重的重 要构件,其质量不仅对火电厂建设进度有很大影响, 也直接影响整个电厂的安全生产,而各焊缝加工是 大板梁质量控制的关键。监检中发现,4号锅炉材 质为Q345的D大板梁腹板固定端下耳板与腹板角 焊缝存在长15 mm裂纹,固定端第1块肋板耳板与 肋板北侧角焊缝熔合线部位的整条焊缝处存在长 约650 mm未熔合缺陷(见图 1);经超声波检测,发 现支撑梁下翼板对接焊缝距下边缘136~144 mm、 深16~18 mm处存在线性超标缺陷,通过挖补发现 该缺陷为夹渣缺陷。

|

图 1 大板梁角焊缝裂纹及未熔合缺陷 |

经分析,上述承重部件的材质均为Q345,属屈 服强度为350 MPa等级的普通低合金结构钢,具有 良好的综合力学性能、抗疲劳性能、焊接性能及低 温冲击韧性。出现裂纹等缺陷的主要原因为在低 温(5 ℃以下)情况下对大厚度部件施焊时,未采取 局部预热措施,使得焊接应力和焊缝淬硬倾向均增 大。按照工艺要求对上述缺陷进行彻底挖除并补 焊,鉴于当时低温环境,且是对大厚度部件进行焊 接,补焊时采用焊前预热及焊后缓冷的补焊工艺, 补焊后复检合格。 1.2 高温集箱

集箱作为电站锅炉中的重要部件,一旦发生意 外,危害性极大。因此在集箱设计、制造、运输及安 装过程中存在的问题均应及时解决。 1.2.1 P91材料集箱开裂及内壁存在大量氧化皮 1.2.1.1 缺陷描述

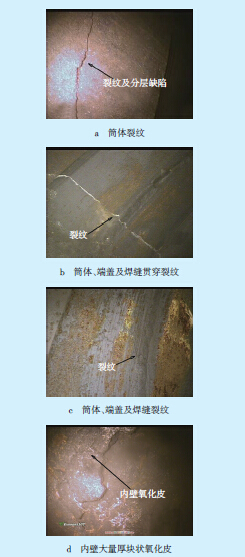

在对材质为P91末级过热器入口集箱、出口集箱及高温再热器集箱等进行检验时,发现编号为 B14的末级过热器入口集箱筒体内壁存在裂纹,见 图 2a;编号为B124和B134的2个高温再热器集箱 存在贯穿于筒体、端盖及两者连接焊缝的裂纹,见 图 2b、2c;4个末级过热器出口集箱内部存在大量厚 块状氧化皮,见图 2d。

|

图 2 P91材质高温集箱母材及焊接缺陷 |

350 MW超临界机组由于蒸汽参数,特别是压 力的大幅提高,高温段集箱已全部使用由美国橡树 岭国家实验室和美国燃烧工程公司共同研究开发 的动力工程用马氏体热强钢A335-P91,其综合性能 优良,是在标准9Cr-1Mo钢基础上通过降低C含量, 添加微量的Nb、V使其合金化,并对N含量加以控 制而得到的。该钢持久强度和许用应力高,620 ℃ 以下时均高于奥氏体不锈钢TP304H,其许用应力是 标准9Cr-1Mo钢的2倍,是2.25Cr-1Mo钢的3倍;在 704 ℃时还表现出优良的组织稳定性和持久强度[2, 3]。 但P91 钢属于空冷马氏体钢,合金元素含量大于 13%,钢材的淬硬倾向大,冷裂纹敏感性强,且具有 一定的热裂纹倾向。尽管该材质的焊接工艺已经 成熟,但如果焊材选用不当、预热温度不足,或是其 他工艺没有严格按要求执行也易产生焊接冷裂 纹。集箱内壁的母材裂纹及大量氧化皮均产生于 热加工过程中,为热加工工艺不当造成。 1.2.2 实际壁厚小于设计壁厚 1.2.2.1 缺陷描述

经超声波测厚检测发现,3号锅炉的全部22个 末级过热器出口集箱筒体,4号锅炉的1个设计规格 为直径245 mm、壁厚60 mm、材质为P91的末级过热 器出口集箱筒体壁厚均介于50.4~56.1 mm,均不符 合设计要求。按照GB 5310—2008[4]中关于高级钢 管公称外径和公称壁厚允许偏差的要求,对于外径 大于219 mm、壁厚大于20 mm的钢管,其壁厚允许 负偏差为10%,因此,对于该规格集箱壁厚的最大允 许负偏差为6 mm,即集箱壁厚应≥54 mm。 1.2.2.2 缺陷分析及措施

为了保证电厂建设工期及质量要求,按照GB/ T 9222—2008[5]中对圆筒形集箱筒体强度校核计算 的要求,对该批壁厚负偏差超标集箱进行了壁厚强 度校核。

集箱筒体的厚度理论计算公式[5]为: 式中δL —集箱筒体理论计算厚度,mm; P—计算压力,MPa; Dw —管外径,mm; φmin —焊缝最小减弱系数,无缝管取1; [σ]—使用温度下的许用应力,MPa。

按照设计条件,该规格集箱的使用温度为 600 ℃;BMCR设计压力为27.6 MPa,则计算压力取 设计压力的1.15倍31.74 MPa;设计外径为245 mm; P91材质在600 ℃下的许用应力为66 MPa。通过计 算可知,管道的最小理论壁厚为47.5 mm,即当集箱 壁厚大于47.5 mm时即可满足使用要求,最后由锅 炉厂出具质量保证书继续使用。 1.2.3 P91材料集箱硬度异常 1.2.3.1 缺陷描述

在对设计材质为P91、规格为直径457 mm、壁 厚95 mm(长度16 000 mm)的末级过热器出口汇集 集箱进行力学性能检测时发现,该集箱筒体母材硬 度极不均匀,最高处达430 HB,最低处为145 HB,最 大硬度差值为285 HB。按照标准ASTM A335/ A335M-10b[6]及DL/T 438—2009[7]的要求,A335-P91 的硬度允许值为180~250 HB。因此该集箱的实测 硬度值远大于标准值。 1.2.3.2 缺陷分析

经分析认为,造成P91材质集箱硬度极不均匀 的主要原因为:焊后进行整体热处理时,加热及冷 却不均匀。该集箱经返厂进行重新整体热处理后, 复检合格,可继续使用。 1.2.4 集箱内部存在大量异物 1.2.4.1 存在的缺陷及产生的原因

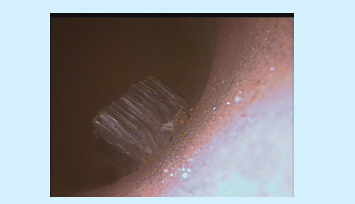

经内窥镜检验发现,水冷壁集箱、高温再热器 集箱以及其他集箱中均存在众多铁块、焊渣等异 物,见图 3。集箱在生产过程中进行切割、切削及焊 接等处理工艺时,未对产生的铁块、铁屑及焊渣等 异物进行认真清理、遗留在集箱内,会在机组启动 运行后堵塞管孔、减小通流面积,造成爆管等事故。

|

图 3 集箱内部异物 |

监检过程中对全部集箱内部异物进行了清理, 并用内窥镜反复检查,直至彻底清理干净为止,避 免机组投运后发生由于管路堵塞造成的受热面过 热等爆管事故。 1.3 受热面 1.3.1 弯管壁厚减薄 1.3.1.1 缺陷描述

在对受热面管进行监检时发现,全部22屏屏式 过热器下部U形弯处的U形定位管弯管侧弧处存在 长约200 mm、深度约2 mm的尖锐机械损伤缺陷,如 图 4所示。DL/T 438—2009中要求,管子内外表面 不允许有深度大于壁厚5%、且最大深度大于0.4 mm的直道缺陷。

|

图 4 屏式过热器U形定位管损伤 |

在对屏式过热器管进行超声波测厚检验时发 现,18屏U形定位管弯管外弧壁厚小于6.4 mm。屏 式过热器管的设计材质为TP347H不锈耐热钢,规 格直径38 mm,壁厚7.5 mm。按照DL/T 438—2009 中对安装前受热面管子的要求,对于1.8≤R/D≤3.5 (R、D 分别为管的弯曲半径和公称直径)的弯管外弧 侧减薄率应≤15%,即管壁厚为7.5 mm时,其弯管 外弧最小壁厚应大于6.4 mm,因此该18屏的U形定 位管弯管减薄程度超标。

经分析认为,U形定位管弯管侧弧的机械损伤 及弯管壁厚减薄超标均为管子弯制工艺不当及模 具选用不合理造成。对于薄壁小半径弯头的生产,意大利的钢管生产企业采用先将弯头区域局部镦 粗,以增加管壁厚,再挤压精整的新工艺,值得在国 内弯管(头)生产中学习和借鉴[8]。

对上述22根U形定位管全部进行了更换处理。 1.3.2 管鼓包及裂纹 1.3.2.1 缺陷描述

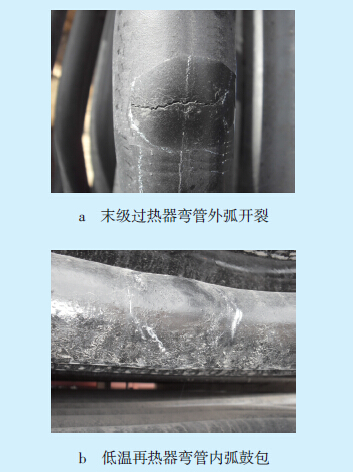

监检中发现,1根材质为A213-T91[9]的末级过 热器管45°弯管外弧存在长约30 mm的环向开裂缺 陷,如图 5a所示;另外多根材质为12Cr1MoVG的低 温再热器管45°弯管内弧处存在严重鼓包现象,如 图 5b所示。

|

图 5 受热面管子开裂及鼓包 |

哈尔滨锅炉有限公司目前在进行受热面小管 弯制时,一般相对弯曲半径R/D>2时,采用冷弯工 艺[8]。弯制时,弯管外弧面受最大拉伸应力作用,当 管壁存在机械损伤、锻造折叠及夹杂物等严重缺陷 时,该部位发生塑性变形的能力就会被削弱而引发 环向开裂。对于管材质为硬度较小的12Cr1MoVG, 其弯管内弧的鼓包大多是由管弯制时模具选择不 合理,或管与模具间摩擦力过大造成的。

对上述开裂及鼓包的弯管管段进行了更换。 2 四大管道典型缺陷分析 2.1 加工刀槽及未焊透缺陷

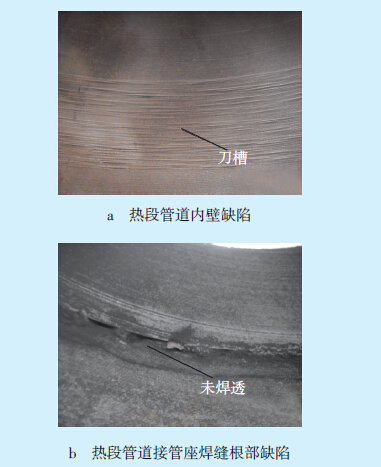

在对四大管道进行监检中发现,3号机组材质 为P91的再热热段蒸汽管道内壁存在整圈宽约150 mm、深约2 mm 的加工刀槽,见图 6a;管道上直径 256 mm 接管座角焊缝根部存在深2~3 mm、长50 mm的根部未焊透缺陷,见图 6b。按照DL/T 438— 2009,不允许钢管内外表面存在深度大于壁厚5%、 且最大深度大于0.4 mm 的直道缺陷,同时DL/T 869—2012[10]标准要求,四大管道焊缝等一级焊缝中 不允许存在根部未焊透缺陷。

|

图 6 再热热段管道母材及焊接缺陷 |

现场对上述热段管道内壁加工刀槽及管座焊 缝未焊透缺陷进行了彻底削磨处理,因缺陷深度 浅,经强度校核后可以继续使用,但应加强监督。 3 汽轮机设备典型缺陷分析 3.1 大型铸件缺陷

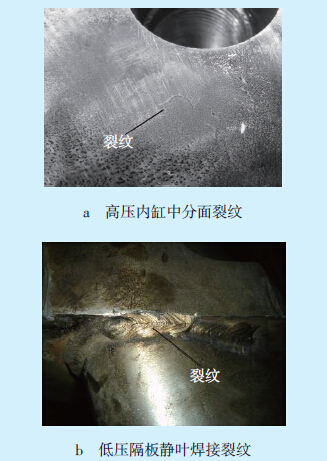

大型铸件由于其特殊的制造工艺,不可避免地 存在一些缺陷。本工程2台机组汽缸、隔板(套)及 阀门等铸件存在大量裂纹、铸造缩孔、冷隔及焊接 裂纹等缺陷(见图 7),给机组的安全运行带来了较 大隐患。监检中发现上述缺陷后,及时通知电厂及 制造厂对上述缺陷进行了彻底的打磨消缺处理,打 磨深度较深的由汽轮机厂出具工艺要求进行补焊 处理,保证了机组投运后的安全稳定运行。

|

图 7 汽轮机大型铸件缺陷 |

监检中发现3号汽轮机3号瓦上瓦及4号瓦上 瓦巴氏合金存在不同程度的脱胎鼓包现象。大型 汽轮发电机的径向支撑轴瓦巴氏合金面采用浇注 工艺制造,即在机械加工并回火去应力后的瓦体上 用高速钢刀具加工轴瓦结合面,然后在该结合面上 浇注巴氏合金并进行冷却喷水,当瓦温降至150 ℃ 以下时,停止喷水,拆除工装,放于100 ℃左右的炉 中缓冷至室温,最后进行超声波和着色探伤,检查 粘合层质量。但巴氏合金与轴瓦体的结合力很弱, 当发生瓦体焊后未进行去应力回火、浇注面粗糙度 不足、瓦体浇注面存在锈蚀或氧化层、采用杂质较 多的回炉料及锡金属纯度不足等情况,都有可能引 起巴氏合金与瓦体无法有效粘合,造成严重脱胎[11]。

对上述脱胎鼓包轴瓦进行返厂重新加工处理, 复检合格。 4 结语

近年来,由于我国高参数、大容量火电机组的 大规模建设,机组在新结构、新材料和新工艺方面 有大量应用,尽管在新建机组的设计、制造、安装和 调试等方面已采用了很多国际先进技术,但在机 组建设过程中也存在很多质量问题,给设备安装和 机组投运后的安全稳定运行带来了很大隐患,因此,有必要通过开展工 程质量监督、设备监造和安装前检验等工作来全面 提升设备的质量,以确保机组的安装质量和投运后 的安全稳定运行。

| [1] | 国家能源局.国家能源科技“十二五”规划(2011-2015)[R].北京:国家能源局,2011:53. |

| [2] | 朱丽慧,赵钦新,顾海澄,等.10Cr9Mo1VNbN耐热钢强化 机理研究[J].机械工程材料,1999,23(1):6-8. |

| [3] | Jones Wendell B.Hills C R, Polonis D H. Microstructural evolution of modified 9Cr-1Mo steel[J]. Metallic Trans A,1991,22A:1049. |

| [4] | 全国钢标准化技术委员会.GB 5310—2008 高压锅炉用 无缝钢管[S].北京:中国标准出版社,2009. |

| [5] | 全国锅炉压力容器标准化技术委员会. GB/T 9222— 2008 水管锅炉受压元件强度计算[S].北京:中国标准出 版社,2008. |

| [6] | ASTM International. ASTM A335/A335M-10b Standard Specification for Seamless Ferritic Alloy-Steel Pipe for High-temperature Service[S]. Pennsylvania: ASTM International, 2010. |

| [7] | 国家能源局.DL/T 438—2009火力发电厂金属技术监督 规程[S].北京:中国电力出版社,2009. |

| [8] | 樊险峰,高秀芬,董喜山,等.国外电站锅炉蛇形管制造 工艺[J].电站系统工程,1998,14(2):59-64. |

| [9] | ASTM International. ASTM A213/A213M-10a Standard Specification for Seamless Ferritic and Austenitic Alloy-Steel Boiler, Superheater, and Heat-Exchanger Tubes[S]. Pennsylvania: ASTM International, 2010. |

| [10] | 电力行业电站焊接标准化委员会.DL/T 869—2012 火 力发电厂焊接技术规程[S].北京:中国电力出版社,2012. |

| [11] | 陈丽娟,刘剑,张连芝.影响轴瓦巴氏合金浇注质量的 因素及改进措施[J].沈阳工业大学学报,2002,24(3): 193-195. |

2014, Vol. 32

2014, Vol. 32