经过近年来的快速发展,直接空冷机组已成为 山西、内蒙古等富煤缺水地区新建火力发电厂的主 力机型,单机容量已发展到1000 MW。我国北方地 区冬季寒冷,加之空冷散热器露天布置,机组冬季 运行时空冷散热器被冻事件时有发生。空冷散热 器许多部件为进口部件,冻害造成的设备损坏及停 机事故会给电厂带来很大的经济损失[1],因此开展 直接空冷凝汽器防冻技术研究工作,对保障直接空 冷机组的安全经济运行具有重要意义。

1 监测直接空冷凝汽器空气侧温度场的意义 1.1 提高机组参数监制水平直接空冷凝汽器通过管外空气和管内蒸汽的 强制对流换热,实现冷凝管内蒸汽的目的。目前直 接空冷机组监测的运行参数主要有排汽压力、排汽 温度、抽汽温度、凝结水温度等(均为蒸汽侧参数), 而对进、出口空气温度(即空气侧参数)几乎不作任 何监测[2, 3]。根据传热学理论,换热平衡时管内蒸汽 的凝结放热量与管外空气的吸热量相等,因此通过测量空冷凝汽器空气侧参数,可以探知蒸汽侧的运 行状况,达到监视空冷系统运行状态的目的。尤其 在寒冷季节,监测直接空冷凝汽器空气侧温度场对 空冷系统防冻、指导运行操作具有十分重要的意 义。

1.2 降低劳动强度,提高工作效率我国北方高海拔地区冬季寒冷,空冷岛经常出 现管束过冷现象,如果调整不及时会因管束冻结而 导致设备损坏事故。严寒期,运行人员需要不断进 行巡视、手动测量散热器温度,巡检工作量大、工作 环境恶劣,空冷凝汽器的冬季防冻任务十分艰巨。

1.3 防止发生空冷凝汽器冻结故障由于直接空冷系统非常庞大,要想全面测量散 热器进、出口空气温度,可能需要数千个测点,且采 用传统的测温元件(热电偶或热电阻)成本会非常 高,因此目前的直接空冷系统设计方案中均没有考 虑对空气温度进行测量。本文介绍的基于现场总 线技术的空冷凝汽器温度场在线监测系统,可以实 现实时监测进、出口空气温度的目的,是对传统直 接空冷系统设计缺陷的有益补充。

2 监测系统简介 2.1 测温原理直接空冷凝汽器温度场在线监测系统利用特 制的测温电缆测量空冷凝汽器管束进、出口空气温 度。测温电缆内置的智能温度传感器将采集到的 数据实时传送到前置器,经过信号转换后利用现场 总线技术上传到上位机或DCS;利用测得的空冷凝 汽器各管束进、出口空气温度数据建立直接空冷凝 汽器A形冷却单元实时温度场;上位机或DCS对实 时温度场数据进行整理和分析,制订最优的防冻保 护措施或方案[4]。

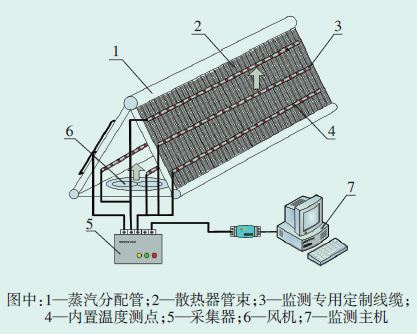

2.2 系统构成直接空冷凝汽器温度场在线监测系统主要包 括温度测点、数据采集器、专用线缆、监测主机等, 系统构成示意图如图 1[4]。

|

图 1 直接空冷凝汽器温度场在线监测系统构成示意图 |

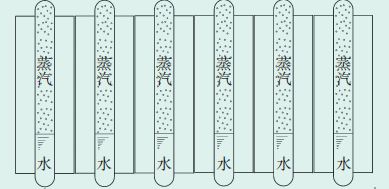

空冷凝汽器管束有单排管、双排管和3排管3 种结构型式,因各管型结构的流动特性不同,冻结 机理也不同。单排管结构在电厂应用较多,因此下 面只以单排管空冷管束为例进行分析。

单排管截面结构及汽水分布情况如图 2。

|

图 2 单排管截面结构及汽水分布示意图 |

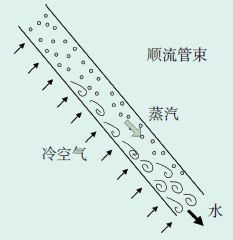

顺流管束内汽、水流动状态示意图如图 3 所 示。顺流管束内蒸汽和凝结水同时向下流动,沿着 流程蒸汽越来越少而凝结水不断增多。冬季热负 荷减少、环境温度较低时,由于空气的冷却能力较 强,进入顺流管束的蒸汽有可能在上半程就已凝结 完毕,顺流管束下端全部是凝结水,在空气冷却下 容易出现过冷情况,严重时就会发生冻结[2, 3]。

|

图 3 顺流管束内汽、水流动状态 |

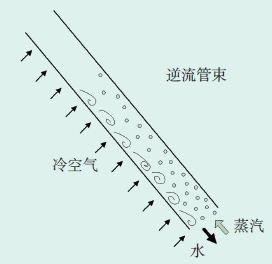

图 4为逆流管束内汽、水流动状态示意图。逆 流管束内,蒸汽从下端进入散热管自下而上流动, 而凝结水则从上向下流动。蒸汽和凝结水反向流 动使得蒸汽可以不断向凝结水传热,所以逆流管束 下端不易出现过冷。即使逆流管束内的蒸汽在散 热管下半部分就已凝结完毕,但因管束的上半部分 没有蒸汽或凝结水,所以也不易出现过冷,因此,逆 流管束内不易结冰[2]。但如果不凝结气体中带有蒸 汽,逆流管束上端会出现絮状结冰(即雪花状结冰) 情况。絮状结冰严重时也会造成管束堵塞,需通过 逆流风机反转回暖进行融化,通常空冷系统设计时 均考虑了该防冻措施。

|

图 4 逆流管束内汽、水流动状态 |

综上所述,由于顺流 管束的下端比逆流管束更 容易结冰,因此顺流管束 下端应是重点监测部位; 在顺流管束下部布置测点 是非常必要的,能够实现 监测最容易冻结部位、防 止管束冻结的目的。

3.2 顺、逆流管束比例对 冻结的影响直接空冷系统蒸汽先 进入顺流管束(K)而后进 入逆流管束(D)的设计方 式称为顺逆流结构(即K/ D 结构)。采用K/D 结构 是冬季防冻的需要,K 与 D的面积比是根据不同的 防冻要求而选择的,一般 环境温度越低的地区逆流 管束占比越大。逆流区面积大时冬季防冻能力强, 但因流动阻力大不利于降低机组夏季背压。

3.2.1 冻结机理机组负荷减小或环境温度降低时逆流区的蒸 汽量会迅速减少,负荷或环境温度降低到一定程度 时,顺流管束0 ℃以下区域会迅速蔓延到管束下 部。由于顺流管束下端蒸汽已完全凝结,管束的下 半部分完全由流动的凝结水构成,极易产生过冷。 因截面上半部分少量的蒸汽不足以对凝结水进行 加热,所以较小的逆流面积会使得逆流区的防冻调 节能力变弱,使得顺流管束下端的防冻任务变得十 分艰巨。国产300 MW机组逆流面积占总面积之比 一般选择为16%~24%(供热机组选择较大数值)。

3.2.2 顺流区加装温度测点的必要性图 5为某电厂1号直接空冷机组冬季低温时, 第1列各冷却单元的温度分布监测画面。

|

图 5 第1列各冷却单元的温度分布监测画面 |

从图 5可知,即使逆流管束下端温度较高、仍有 蒸汽时,部分顺流管束下端已经没有蒸汽了(温度 显示为0 ℃以下),这是因为逆流区汇集了所有顺流 管束中未凝结的蒸汽,而顺流下端局部出现低温并 不能说明逆流下端一定没有蒸汽。由于逆流下端 仍然汇集了部分顺流管束剩余的蒸汽,所以仅仅监 测逆流管束的状态,并不能代表顺流管束下部的状 态,即逆流管束下部即使有蒸汽,也不能说明顺流 管束下部就一定都有蒸汽。因此,仅在逆流区布置温度测点是不够的,顺流区同样应该布置监测测 点。

4 直接空冷凝汽器空气侧温度场监测方案 设计 4.1 方案总则根据上述对冻结机理的分析,考虑到逆流管束 和顺流管束内流体的流动状况,制订了主要在A形 冷却单元外侧上、下部位布置温度测点的设计方 案。分析已发生过的冻结故障案例,发现空冷管束 结冰现象往往只发生在个别管束上,所以温度监测 测点应保证一定数量、密度,并尽量覆盖到所有管 束,保证容易结冰的区域都能被准确地监测到。下 面以某300 MW机组直接空冷凝汽器温度监测设计 方案为例进行说明。

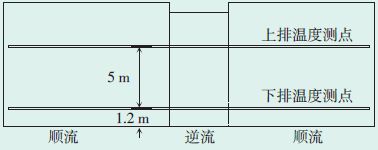

4.2 温度测点布置方案设计 4.2.1 测点布置方式所有A形散热器每个侧面下部距离管束下端约 1.2 m 处布置1 排温度测点,每个测点横向间隔 0.75~1.12 m;在该排温度测点上方5 m处布置第2 排测点,如图 6所示。

|

图 6 温度测点布置示意图 |

300 MW机组A形散热器总长约56 m,每列A形 散热器单侧面由25片管束组成(4片逆流管束,21 片顺流管束),每片管束平均宽2.24 m。测点间隔按 照0.75-1.12 m布置即可保证每片管束横向分配2-3 个测点,这样每列A形冷却单元1排温度测点数量 可达50-75个。单侧面共布置2排测点,因此单侧 面测点数可达100-150个,300 MW机组共有6列A 形散热器,则每台机组测点总数为1200-1800个。

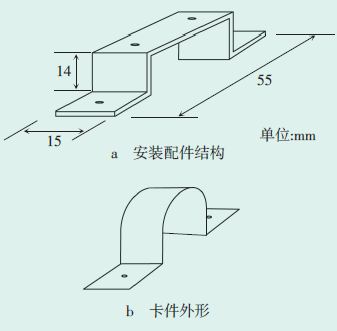

4.3 安装方法 4.3.1 专用监测线缆的安装专用监测线缆固定于空冷散热器的表面。安 装配件(如图 7a所示)采用厚铝合金板冲压成型后, 固定于翅片管的翅片上,然后再用卡件(如图 7b所 示)将监测专用线缆固定于配件上。安装配件与专 用监测线缆均能承受喷水装置冲洗时的高压水冲 击。

|

图 7 安装配件结构与卡件外形 |

每列A形散热器使用2-4台采集器,每台300 MW机组共需12-24台采集器,均集中布置在1个采 集器箱内。采集器箱安装在A形散热器端部挡风墙 一侧,直接固定在挡风墙上或用支架固定在地板 上。采集器箱采用不锈钢制作,采集器箱内的每台 采集器均配有双层防护壳体,满足IP66防水、防尘 等级要求。

A形散热器至采集器的线缆用金属包塑软管、 电缆槽盒等穿线,采集器与采集器之间利用已有的 电缆槽盒穿线。采集器的数据线缆利用空冷岛的 电缆竖井引到0 m后,接入至电子间或主控室的监 控主机。

4.3.3 系统通信方式及功能监测系统包括主机、采集器、信号线、电源及电 源线等。

空冷岛平台需提供220 V电源,经转换模块转 换成安全电源(24 V)即可向采集器供电。主控计算 机可以安置在电子间,所有温度数据可以通过 RS485接口送至DCS中(也可将主控计算机直接安 置于主控室控制台,温度数据不进入DCS)。系统 除具有实时显示、历史趋势显示及数据存储功能 外,还可以实现以下功能:

(1) 分别用不同颜色显示管束0 ℃以下、低温 和正常温度区域,供运行人员判断死区位置;

(2) 可以计算顺流区死区百分比和逆流区充 满度等。

5 空冷凝汽器温度场自动测量系统应用效 果直接空冷凝汽器管束温度场在线监测系统已 在国内多个电厂成功投入运行,经过长时间的检验 证明该系统防冻效果显著[4],可以实现以下设计目 标:

(1) 冬季运行时,运行人员在集控室就可以随 时掌握空冷系统的运行状态,了解空冷散热器所处 的环境状况,为防冻措施的制订提供可靠依据。

(2) 根据监测到的空冷温度场实时数据(即空 冷凝汽器进、出口空气温度),可以预判任何1组空 冷散热器可能发生的冻结故障,或某组散热器有可 能发生冻结的部位,便于及时采取相应的防冻措 施。

(3) 设备管理、维护人员能及时掌握空冷系统 的运行状态,为冬季防冻工作提供有效指导。

(4) 虽然该项技术还处于起步阶段,但伴随着 直接空冷技术的发展,直接空冷凝汽器管束温度场 在线监测系统还可以扩展出更多的功能,对空冷系 统的安全稳定与经济运行起到更大的帮助作用。

| [1] | 朱大宏,雷平和.600 MW直接空冷凝汽器的度夏与防冻能力探讨[J].电力建设,2009,27(9):35. |

| [2] | 徐传海,刘刚,李晋鹏.三排管直接空冷凝汽器冻结原因[J].电力设备,2006,7(9):51-53. |

| [3] | 程海涛,韩峰,周春山.浅析国产300 MW直接空冷机组防冻措施[J].内蒙古电力技术,2008,26(5):34-35. |

| [4] | 华北电力大学(保定).电厂直接空冷凝汽器温度场在线监测装置:中国,201220060526[P].2012-12-05. |

2014, Vol. 32

2014, Vol. 32