2.内蒙古电力科学研究院,呼和浩特010020

2.Inner Mongolia Power Research Institute,Hohhot 010020

在我国电力的电源结构中,火力发电的比例达 70%以上。火电站的安全稳定运行是持续可靠供电 的重要保证。近年来,为了适应节能和环保的要 求,火电机组开始向大容量、高参数方向发展。超 临界和超超临界机组的不断投运,对材料性能的要 求也越来越高,传统的碳钢、普通低合金钢及低合 金耐热钢等材料已经不能完全满足超超临界机组 的工况要求。新型不锈钢HR3C作为制作超超临界 机组高温受热面管的材料,其应用将会越来越广 泛。因此,从焊接材料、焊接工艺及焊接缺陷等方 面对新型不锈钢HR3C性能进行研究,对于推广该 材料在超超临界机组上的应用具有重要意义。

1 HR3C钢简介HR3C钢是在传统的TP310钢基础上添加Nb、N 进行强化,并经过真空感应熔炼、锻造、冷轧及在 1200 ℃保温30 min 的固熔处理的热强钢[1]。由于 HR3C钢在比较恶劣的烟气、蒸汽环境下具有优异 的性能,因此已成为超超临界机组锅炉受热面管道 的首选材料[2]。

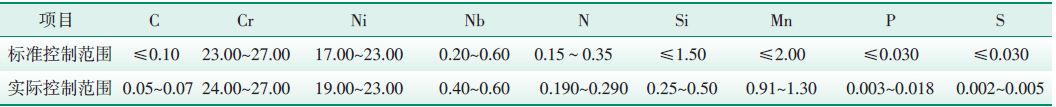

在HR3C钢的冶炼过程中,其各化学元素的质 量分数必须严格控制(见表 1 所示)。为了保证 HR3C钢的可焊性,并能够成功对其实施焊接,C、S、 P元素的质量分数须被限制在许可范围内。Si、Mn 元素可促进σ相析出,因此,为了能够对σ相析出进 行有效控制,Si、Mn元素质量分数不能高于标准值 的上限。与Si、Mn元素的作用不同,Ni、N元素可抑 制σ相析出,若其质量分数低于标准值,将使钢的冲 击韧度变差;但也并非越高越好,当Ni、N的质量分 数过高时,Cr2N和π相等氮化物也会析出,并降低钢 的韧性。对该种钢进行时效试验,结果表明,固溶 状态的HR3C钢在时效过程中沿晶界和晶粒内有不 同物质析出。其中,沿晶界析出的主要是金属碳化 物M23C6,在晶粒内析出的除了金属碳化物外还有 NbCrN。NbCrN的生长速度较慢,是一种较稳定的 析出物,可提高钢的强度。

| 表 1 HR3C钢各化学成分质量分数控制范围[3] |

经过强化的新型HR3C钢相对其他奥氏体不锈 钢具有更好的高温性能,但是单一的奥氏体组织使 该种钢在实际焊接过程中仍会出现焊接裂纹、接头 腐蚀和时效脆化等缺陷。为了获得合格的焊接接 头,正确的焊接工艺评定是必要的。

焊接工艺评定是为验证所拟定焊接工艺的正 确性而进行的试验过程及结果评价,是指导新型钢 种焊工培训和工程焊接施工的必要技术手段,相关 试验按照《DL/T 868—2004 焊接工艺评定规程》[4]的 相关要求进行。

2.1 焊接母材及焊接材料选择标准的SA213-HR3C钢管,外径42 mm、壁 厚6 mm。对HR3C钢管进行标准试件加工,长度为 100 mm。加工后严格按照DL/T 868—2004的有关 规定进行组装。对组装后的试件依据相关工艺参 数进行焊接,并对焊后的试件进行检测及评价。

根据焊缝和母材成分和强度相匹配的原则, HR3C钢的焊接材料选用ERNiCr3,直径2.4 mm[5]。

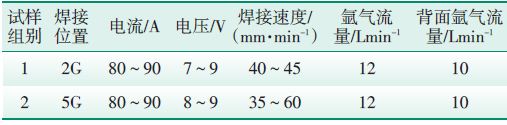

2.2 焊接方法及焊接工艺在对HR3C钢进行焊接时需要克服3个主要问 题:焊接裂纹、应力腐蚀开裂和σ相脆化。与其他类 型钢种相比,HR3C钢的韧性较好,焊接过程中几乎 不产生冷裂纹,也很少有再热裂纹,但容易产生高 温裂纹;应力腐蚀开裂与焊接环境、运行工况有直 接关系,通过选择焊接方法和焊接工艺来改善焊接 质量,效果不明显;而改善σ相脆化的重点是选择合 适的焊接材料。因此,焊接方法和焊接工艺的选择 主要是从防止焊接热裂纹产生的角度出发的,即采 用较低的焊接热输入,将层间温度控制在较低水 平。比较而言,手工钨极氩弧焊(GTAW)具有较低 的焊接热输入,可以将层间温度控制在较低水平, 再配合以短道焊、间断焊,能够满足HR3C钢的焊接 工艺要求。因此,本次工艺评定采用全氩弧的焊接 方式,通过水冷的方法降低层间温度。经过大量的 对比试验,获得焊接工艺参数见表 2。

| 表 2 HR3C钢的焊接工艺参数 |

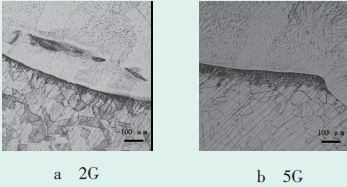

对试样进行外观、射线、抗拉强度(见图 1)、弯 曲(见图 2)和金相组织检验(见图 3),试验结果均符 合DL/T 868—2004的相关要求,证明拟定的HR3C 钢焊接工艺评定是合理的,可作为HR3C钢实际应 用的焊接工艺。

|

图 1 经过拉伸试验后的试样 |

|

图 2 经过弯曲试验后的试样 |

|

图 3 焊缝及热影响区处的组织 |

在现场施工过程中,常常为了赶工期、抢进度 而出现焊接热输入过大、层间温度超过100 ℃及焊 缝背部未充氩等非规范焊接现象,使焊接接头产生 缺陷,影响焊接接头质量。

3.1 焊接热输入过大根据焊接热输入正比于焊接电流、反比于焊接 速度的规律,说明焊接热输入过大是由于焊接电流 过大或焊接速度过小造成的。焊接速度保持不变 时,焊接电流过大导致的焊接热输入过大,易使焊缝根部产生焊瘤缺陷(见图 4);当焊接电流保持不 变、焊接速度过慢时,也容易在焊缝根部产生焊瘤, 同时在焊口的仰焊位置还易造成“塌腰”缺陷。

|

图 4 焊接电流过大造成的焊缝根部缺陷 |

在HR3C钢焊接过程中,层间温度过高,将造成 熔敷金属的流动性降低,焊接操作困难,焊缝变厚, 其结果容易导致焊缝产生气孔(见图 5)和层间未熔 缺陷(见图 6),进而影响焊缝的力学性能,所以焊接 HR3C钢时必须严格控制层间温度不高于100 ℃。

|

图 5 层间温度超过100 ℃造成的气孔缺陷 |

|

图 6 层间温度超过100 ℃造成的层间未熔缺陷 |

在HR3C钢焊接过程中,高温下的合金元素极 易氧化,特别是打底层焊缝背部需要良好的保护才 能有效防止高温氧化过烧现象,所以HR3C钢焊接 时需要进行焊缝背部充氩气。

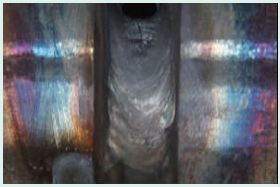

如图 7所示,在焊缝背部失去氩气保护时,受高 温影响,焊缝背部和母材产生氧化过烧现象,影响 了焊接接头的综合性能。

|

图 7 焊缝背部未充氩造成的氧化过烧现象 |

焊接裂纹是在焊口冷却过程中产生的热应力 超过材料强度所导致的裂纹。HR3C钢焊接过程中 主要问题是产生高温裂纹,高温裂纹又分为结晶裂 纹、高温液化裂纹和高温脆性裂纹。以下依据其产生的原理,对3种高温裂纹进行分析。

3.4.1 结晶裂纹结晶裂纹主要出现在焊缝中,特别是焊缝即将 结束部分和弧坑处(见图 8)。焊接时,在凝固结晶 过程中,熔敷金属晶粒之间还残留着一些液态薄 膜,液态薄膜在焊缝收缩应力的作用下被拉开,其 他液态金属由于凝固晶粒的阻隔而无法填充进来, 进而形成结晶裂纹。

|

图 8 焊接收弧处产生的结晶裂纹 |

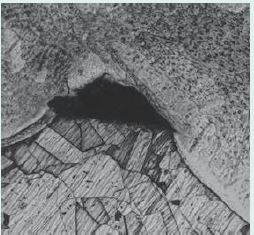

高温液化裂纹主要出现在焊接热影响区的过 热区;在多层多道焊接的情况下,也可能产生于焊 缝中的焊层间和焊道间的热影响区。在HR3C钢的 焊接过程中,热影响区的过热区金属在焊接高温的 作用下局部熔化,凝固时液态薄膜在收缩应力的作 用下被拉开而无法填补,进而形成了高温液化裂 纹。

3.4.3 高温脆性裂纹高温脆性裂纹同样发生在焊接热影响区的过 热区。过热区金属在焊接热循环的作用下虽然局 部没有熔化,但是塑性已明显降低,在收缩应力的 作用下,由于塑性不足而发生开裂。 避免上述高温裂纹的方法是选择适当的焊接 工艺参数。

4 结束语HR3C钢是在TP310钢的基础上通过复合添加 Nb、N合金元素进行强化后的热强钢,其综合性能较 其他奥氏体钢优良,但也易出现其他奥氏体钢焊接 时所产生的焊接缺陷,在非规范工艺参数条件下实 施焊接,容易产生未熔合、焊瘤、气孔、裂纹等缺 陷。建议在实际焊接过程中采用规范的焊接工艺 参数,避免焊接缺陷发生。

| [1] | 李太江,刘福广,陈伟武,等.HR3C钢焊接接头高温时效 后 的显微组织和力学性能[J].金属热处理,2012,37(8): 1 6-19. |

| [2] | 袁立中,宋仁明.SA213-Super304H、HR3C钢焊接工艺评 定 试验[J].青海电力,2009,28(2):26-29. |

| [3] | 赵军,刘亚芬,朱立新,等.HR3C超级不锈钢焊接工艺试 验 研究与应用[C]//2011 年安徽省科协年会—— 机 械工程分年会论文集.合肥:合肥工业大学出版社,2011: 1 59-165. |

| [4] | 电力行业电站焊接标准化技术委员会.DL/T 868—2004 焊接工艺评定规程[S].北京:中国电力出版社,2004. |

| [5] | 陈亮,卢征然,赵大臣.HR3C不锈钢采用镍基焊材的焊接性能试验[J].锅炉技术,2011,42(3):60-62,70. |

2014, Vol. 32

2014, Vol. 32