目前,节能减排已成为火电厂的重要任务,机 组煤耗率、热耗率成为影响火电厂发展的关键指 标,因此各火电厂必须采取有效措施,大幅度降低 汽轮发电机组的耗能。本文以元宝山发电有限责任公司600 MW汽轮机为例,针对高压缸效率低、机 组热耗率高、轴封漏汽量大、机组轴系稳定性较差 等问题进行分析,并提出相应的治理措施,供同类 机组参考。

1 设备概况元宝山发电有限责任公司600 MW机组(2号机 组)于1985年末移交生产。锅炉由原联邦德国引 进,为亚临界、一次中间再热、变压运行、带再循环 泵、强制循环汽包炉,单炉膛、平衡通风、固态排渣、 全钢架、全悬吊结构、Π型露天布置;四角布置切圆 燃烧摆动燃烧器。汽轮机、发电机从法国阿尔斯通 ——大西洋公司引进,汽轮机型号为N600-16.7/ 537/537-1,亚临界、中间再热、单轴、四缸、四排汽、 冷凝式,额定功率为606.9 MW。

2 汽轮机存在的问题 2.1 运行中的问题 2.1.1 高压缸效率低,机组热耗率偏高根据2012年11月机组效率试验数据,在设计 工况下,当负荷为600 MW时,机组试验热耗率为 8142.00 kJ/kWh,较设计热耗率高289.70 kJ/kWh;高 压缸效率为83.45%,比设计值88.67%低5.22个百分 点;中压缸效率为91.70%,比设计值91.96%低0.26 个百分点。

根据计算,高压缸效率每变化1个百分点,造成 机组热耗率变化0.2062%[1]。因此,缸效率偏低是影 响机组经济运行的主要因素之一。

2.1.2 高压缸轴封漏汽量大,热耗损失较严重凝结水经轴封加热器后的设计温升为0.7 ℃, 实测温升为1.08 ℃,测得轴封漏汽量为设计值的 1.54倍。可见轴封漏汽量较大,从而使机组热耗率 增加17.41 kJ/kWh。机组在高负荷下运行时,轴封 溢流阀多处于全开状态,也增加了高压轴封漏汽 量。

2.1.3 中压缸前后轴封漏汽中压缸前后轴封不严密,漏汽严重,使润滑油 含水量超标,致频繁滤油,不利于机组安全运行,同 时增加了运行维护费用。

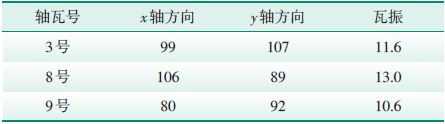

2.1.4 机组轴系稳定性较差机组正常运行时,3、8、9号轴瓦振动较大,如表 1所示。x、y 轴方向振动正常值为30~40 μm,瓦振正 常值为7~8 μm。

| 表 1 3、8、9号轴瓦振动值 |

8号轴瓦箱温度过高,达100 ℃,使位于8号轴 瓦箱的转速测点使用寿命降低,不利于机组的安全 运行。

2.2 检修中发现的问题 2.2.1 轴瓦将轴瓦解体后,发现2号汽轮机2、3、4轴瓦下 瓦块(每轴瓦2块下瓦块,共6块)温度测点凹陷,其 中4号轴瓦下瓦最严重(见图 1所示)。

|

图 1 解体后的4号轴瓦下瓦块 |

高压缸转子围带外圆磨损不均匀,圆弧不光 滑,使叶顶汽封间隙不均匀,如图 2所示。高压缸叶 片调节级喷嘴有一叶片脱落,面积约为6 mm×22 mm,如图 3所示。

|

图 2 高压转子围带外圆磨损 |

|

图 3 高压缸叶片调节级喷嘴叶片脱落 |

汽轮机低压缸末级叶片上部进汽边、背弧水蚀 较为严重,并形成缺口(如图 4所示)。低压末级叶 片水蚀主要是因为排汽含水量大,其次水蚀与末级叶片设计有围带的结构形式有一定关系。据《元宝 山发电有限责任公司汽轮机末级叶片水蚀说明》[2], 末级叶片发生水蚀较普遍,从该机组运行时间和水 蚀状态看,处于相对稳定期。

|

图 4 低压缸末级叶片上部进汽边、背弧 |

低压末级叶片拉筋有3处断裂,其中1处拉筋 缺失,长约100 mm,如图 5所示。

|

图 5 低压末级叶片拉筋断裂、缺失 |

将汽轮机通流部分解体后发现以下问题:

(1) 高压缸叶片调节级后压力测点套筒断裂;

(2) 汽轮机通流表面结垢较严重;

(3) 6号轴瓦后侧浮环油挡变形;

(4) 中压内缸结合面一定位双头螺柱断裂;

(5) 发电机密封瓦内圆变形严重,内径最小处 比轴径小0.05 mm,并有碰磨迹象。

3 优化及治理措施 3.1 汽轮机通流部分优化 3.1.1 更换高压缸通流部分汽封块高压缸各级动叶顶部汽封块和静叶顶部汽封 块及平衡鼓汽封块自安装以来,由于磨损和机组安 装时采用刮汽封齿方法进行通流间隙调整,使汽封 齿高低不匹配,汽封齿尖不光滑,影响密封效果,并 对汽流产生扰动,所以更换高压缸隔板上锈蚀和缺 损的汽封块,并对更换后的汽封块采用缸上车削加 内圆调整汽封间隙,使其达到标准值[3]。

3.1.2 冲洗高、中、低压缸通流表面使用高压水枪对高、中、低压缸所有通流表面进行冲洗。根据高压水冲洗经验,使用螺旋喷头, 高、中压缸通流表面冲洗压力控制在190~220 MPa, 低压缸通流表面冲洗时压力控制在150~170 MPa才 能达到彻底去除通流表面上的积垢,减小汽流阻力 和恢复通流面积的目的[4]。

冲洗完成后,检查各进汽胀圈、抽汽胀圈,以减 少直接漏入内外缸间或未经过喷嘴做功而直接漏 入喷嘴室与内缸之间的蒸汽;检查所有汽封块后弹 簧有无断裂、弹性失效等问题,保证汽封块能够正 常压出,保证运行中动静间隙正常;检查所有缸体 结合面、隔板套结合面、高压喷嘴室结合面、平衡环 结合面、轴封套结合面,保证无漏汽现象。

3.1.3 调整汽轮机对轮中心汽轮机大修分解前,在半缸全瓦状态下检查对 轮中心,并对对轮中心进行调整;汽轮机组装后,在 全缸状态下进行对轮中心复查和精调,这样有利于 通流间隙调整,避免调整好的通流间隙因转子调整 而产生间隙不均导致密封效果差的问题[5]。

3.2 提高汽轮机缸体效率的措施 3.2.1 准确测量通流间隙常用的通流间隙测量有压铅丝、压胶布、压硅 胶等方法,由于2号汽轮机为尖齿汽封,使用压铅丝 法准确性较差;二压胶布法测量通流间隙,测量误 差较大;相比较而言,使用压硅胶法测量准确性较 高,且测量较快。所以建议选用压硅胶测量,并由 厂家派技术人员专人测量,保证测量的准确性。

3.2.2 提高汽封间隙调整质量采用机加和样冲法、汽封块背弧法进行通流间 隙调整,以提高调整准确度,避免采用刮汽封齿的方法,易造成汽封高低齿不匹配,汽封齿不连续,不 利于密封,且对蒸汽产生扰动。

3.2.3 汽封间隙调整汽封间隙调整前后,加强对汽封块端部的检 查,在汽封径向间隙调整合格后,对其汽封块的膨 胀间隙进行全面测量,逐级对比调整,使间隙控制 在0.2~0.5 mm,既保证汽封弧段的密封效果,又不影 响径向间隙。按设计标准,高压缸各级通流径向间 隙为(0.89±0.05)mm,中压缸各级通流径向间隙为 (0.80±0.05)mm,低压缸通流径向间隙设计也较 大。此次调整通流间隙时,动叶顶部径向间隙按设 计标准下限调整。由于轴封处轴径较小,刚性较 差,碰磨热量直接转至轴上,一旦碰磨,易引起振动 甚至轴弯曲,所以平衡鼓、静叶顶部、内外轴封处径 向间隙仍采用设计标准调整。通流间隙调整前对 所有汽封块与汽封块槽进行彻底清扫。低压缸前 后轴封结合面由于采用汽缸密封脂,所以在清扫时 要防止原密封脂落入轴封回汽管,造成回汽不畅、 轴封漏汽问题[6]。

3.3 轴封漏汽量大的治理措施试验报告中的轴封漏汽量是通过轴封加热器 热平衡求得的数值,这样估算的准确性较差,建议 在机组大修前后进行试验时精确测量各漏汽管道 的节流孔板,对轴封系统进行一次诊断,确定振动 大的原因[7]。具体包括:检查轴封本身,包括轴封径 向间隙是否正常、汽封齿有无磨损、汽封块弹簧有 无失效或断裂、轴封套结合面有无漏汽;检查轴封 进汽滤网是否有堵塞,轴封回汽管是否畅通;对辅 汽供轴封阀门、主汽供轴封阀门、轴封溢流调节阀 及其旁路阀进行全面检查。

3.4 轴系稳定性差的治理措施(1) 对轴系进行振动测试,通过精做动平衡、 改善对轮连接等措施降低轴系振动。

(2) 利用QFTZ汽封间隙调整装置对汽封块背 弧进行加工,以调整汽封间隙。整个高压缸汽封间 隙通过2次调整即可达到理想效果,每次调整不超 过24 h[8]。

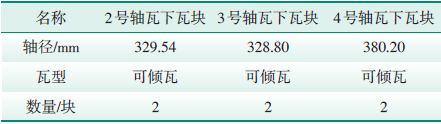

(3) 更换2、3、4号轴瓦下瓦块,瓦块从哈尔滨 汽轮机厂订购,具体技术要求见表 2。

| 表 2 更换的2、3、4号轴瓦下瓦块参数 |

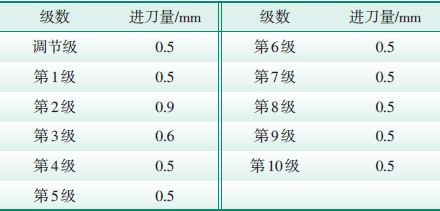

(4) 为了提高调节级配件的精度和质量,采用 加工进刀方法[9],加工进刀量如表 3所示。

| 表 3 叶片调节级加工进刀量1) |

(5) 从元宝山发电有限责任公司600 MW机组 运行时间和水蚀状态判断,低压缸末级叶片水蚀状 况处于相对稳定期,但需要对其加强监视与检查。

4 治理效果对汽轮机高压缸效率低和通流漏汽量大的问 题进行治理后,机组在各工况下热耗率如下:

(1) 在3VWO(4个调速汽门中3个调速汽门全 开、1个关闭)工况下,高压缸效率为84.1%,比设计 值88.7%低4.6个百分点;中压缸效率为92.6%,比设 计值93.1%低0.5个百分点。机组主蒸汽流量修正 至额定主蒸汽压力和温度条件下为1848.2 t/h。修 正后的热耗率为8144.8 kJ/kWh。

(2) 机组在4VWO(4个调速汽门全开)工况下, 高压缸效率为86.4%,中压缸效率为92.6%,机组主 蒸汽流量修正至额定主蒸汽压力和温度条件下为 2150.8 t/h。修正后的热耗率为8120.6 kJ/kWh,发电 煤耗率降低4.1 g/kWh。高压缸效率较治理前提高 了1.5个百分点,中压缸效率提高了1.9个百分点。

(3) 机组在600 MW 负荷下,高压缸效率为 84.0%,中压缸效率为92.6%。机组主蒸汽流量修正 至额定主蒸汽压力和温度条件下为1902.3 t/h。修 正后的热耗率为8178.0 kJ/kWh。

由于机组热耗率的降低及高、中压缸效率的提 高,每年可为公司带来200余万元的经济效益,同时 减少了CO2和NOx等排放,节约了用水。

5 结束语元宝山发电有限责任公司600 MW机组通过对 轴封漏气量大、机组热耗率高等问题进行治理后, 取得了良好的经济效益和节能效果,治理措施可供其他类似机组参考。

| [1] | 丁铭.国产300 MW汽轮机通流改造及电厂试验研究[D]. 上海:上海交通大学,2007:22-25. |

| [2] | 刘振杰.元宝山发电有限责任公司2号汽轮机末级叶片 水蚀说明[R].沈阳:东北电力科学研究院,2012:22-25. |

| [3] | 杨宏强,崔琦.某进口600 MW汽轮机高中压缸通流部分 的设计探讨[J].动力工程,2002,25(4):18-22. |

| [4] | 王平子.300 MW汽轮机通流部分的进一步优化[J].东方 电气评论,1996,25(3):18-22. |

| [5] | 陈保华.火电机组热力系统优化及节能改造研究[D].北 京:华北电力大学,2006:18-22. |

| [6] | 蒲倩,袁新.汽轮机高压级漏汽问题的研究与叶片气动 优化设计[C]//中国动力工程学会透平专业委员会2010 年学术研讨会论文集.上海:中国动力工程学会透平专 业委员会,2010:26-30. |

| [7] | 李宝清,赵吕顺,杨舰,等.苏制超临界三缸两排汽 320 MW汽轮机通流技术改造[C]//中国动力工程学会透 平专业委员会2009年学术研讨会论文集.上海:中国动 力工程学会透平专业委员会,2009:6-9. |

| [8] | 赵杰,朱立彤,付昶,等.300 MW等级汽轮机通流部分改 造综述[J].热力透平,2001,2(1):18-22. |

| [9] | 刘东远,朱宝田,王国才.汽轮机通流部分现代化改造技 术分析[J].中国电力,1997,2(6):12-15. |

2014, Vol. 32

2014, Vol. 32