为了缩短大型汽轮机长度常采用高中压合缸结构,在高中压缸中间均设有过桥汽封。由于汽轮机动静部分有间隙,且高中压缸之间存在较大压差,因此过桥汽封不可避免地会漏流发生。漏流量的大小以漏汽量占中压缸进汽量之比表示,即过桥汽封漏汽率。一般采用变汽温法测算过桥汽封漏汽率[1-2]。但由于变汽温法对工况要求比较严格,且需要进行调整,在测试期间常常会出现无法获取测试结果的问题。本文通过分析研究,得出一种采用能效平衡方法实现机组性能测试与过桥汽封漏汽率估算同步完成的漏汽率计算方法,用于高中压合缸汽轮机性能试验中过桥汽封漏汽率的计算,为同类型汽轮机计算提供借鉴。

1 变汽温方法存在的问题变汽温法自美国电力研究协会于1984年公开发布以来得到广泛应用[1-2],但仍存在一些缺点。

1.1 需要单独的试验时间依据GB/T 8117.1—2008《汽轮机热力性能验收试验规程》对于过热度大于25 K的汽轮机在进行性能试验期间,主蒸汽和再热蒸汽温度平均值与设计值偏差不得大于15 K,且任何一次试验期间的波动不得大于1 K[3];ASME PTC6—2004《汽轮机性能试验规程》则要求过热度大于30 K的汽轮机在进行性能试验期间,主蒸汽和再热蒸汽温度平均值与设计值偏差小于16 K,任何一次试验期间的波动小于4 K[2]。而变汽温法测试过程中,则需要分别对主汽温度和再热蒸汽温度进行20 ℃温差操作,因此轴封漏汽试验无法与机组热耗率试验同时完成。同时由于轴封漏汽需要有足够的调整和稳定时间,因此试验需要有单独的试验时间。

1.2 参数稳定性差采用变汽温法测试过程中,需要分别对主汽温度和再热蒸汽温度进行20 ℃温差操作,使机组运行在非正常温度范围,而温度调整多采用烟气挡板和过热、再热减温水进行调节。由于主蒸汽、再热蒸汽不可避免地会互相影响,因此维持参数的稳定存在一定的困难,而机组运行参数的偏移在一定程度上会影响到指标的准确性,甚至造成测试失败。

1.3 参数敏感性强变汽温方法是建立在中压缸效率保持不变的假设基础上,分别改变主蒸汽温度和再热蒸汽温度,计算不同漏汽率下的中压缸效率,两次中压缸效率相同时的漏汽率即为试验工况下的机组过桥汽封漏汽率。但是缸效率对进出口蒸汽参数非常敏感,参数的微小变化即可造成试验结果的大幅变化[4-7]。

2 能效平衡算法轴封漏汽率是汽轮机性能计算的重要参数,它的大小将直接影响再热吸热量及发电热耗率。同时由于机组低压缸效率是通过能量平衡计算所得,吸热量的偏差又会造成低压缸效率的较大偏差,因此有必要对现有轴封漏汽率的计算方法进行改进。

汽轮机性能试验中为了能够准确获得机组情况,GBT 8117.1—2008和ASME PTC6—2004都对试验条件、参数要求等有非常严格的规定,在这条件下进行漏汽率试验即可更准确地获得汽轮机漏汽率。漏汽率的能效平衡算法即是在这一基础上获得的一种热力学算法。

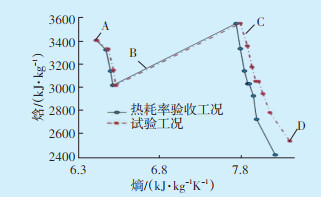

2.1 热力学原理汽轮机是将蒸汽热能转换为机械能的一种旋转式原动机。当汽轮机各种漏汽、损失以及级效率均达到设计要求时,机组的热力过程将以设计热力过程线进行膨胀做功,汽轮机单位蒸汽所转换的功将与机组设计值保持一致,即机组实际发电热耗率等于设计发电热耗率。图 1为汽轮机热力过程线,其中热耗率验收工况下的过程线为机组设计热力过程线[8-10]。但一般情况下不可能所有的工况参数和条件都满足设计要求。这些工况参数和条件的偏差必然会对试验结果产生影响。图 1中试验工况曲线即为机组实际运行过程中的热力过程线。而所有工况参数和条件所造成的热力过程线的不一致造成了机组发电热耗率与设计发电热耗率的偏差。即当工况参数和条件均修正至设计条件时,机组发电热耗率应等于设计发电热耗率。

|

| 图 1 汽轮机热力过程线 Figure 1 Thermal process line of steam turbine |

过桥汽封漏汽率是汽轮机设计工况中的一项重要参数。但由于其无法实际测量,在热力计算中又不可缺失,它的大小直接影响再热蒸汽流量及再热吸热量,它与实际漏汽率的偏差将直接影响机组发电热耗率。这一影响与其他众多工况参数和条件的影响共同造成机组发电热耗率的偏差[11-14]。如果能够将过桥汽封漏汽率之外的其他偏差均进行修正,修正后所得发电热耗率与设计发电热耗率的差值即为过桥汽封漏汽率造成的。但在图 1中的热力过程线中并不能反映过桥汽封漏汽率对热力过程线的影响。因此依据热力过程线对发电热耗率进行修正并不能实现对过桥汽封漏汽率影响的修正。也就是说,依据热力过程线对发电热耗率的修正仅能实现对除过桥汽封漏汽率以外参数的修正,修正后所得发电热耗率与设计发电热耗率之间的偏差即为计算所用过桥汽封漏汽率与实际过桥汽封漏汽率的偏差所造成。

2.2 基础计算漏汽率能效平衡算法的基础计算就是在获得准确漏汽率前对机组热耗率及各缸效率的初步计算,获得初步计算结果后方可开展为获得准确漏汽率的修正计算。由于此时并无准确的过桥汽封漏汽率,可在初算过程中暂时代入设计过桥汽封漏汽率。利用设计过桥汽封漏汽率计算获得机组的试验发电热耗率和各缸效率。

2.3 修正在汽轮机性能试验中,为了对比消除偏差产生的影响,以保证比较是在相同的热力循环条件下进行,需要进行系统修正和参数修正。经过修正后所得发电热耗率的偏差就只反映在汽轮机效率的偏差上[3]。由于过桥汽封漏汽是由高压缸直接漏流至中压缸一级前,而中压缸进汽参数采自中压联合主汽阀前,故由此计算获得的中压缸效率并非实际中压缸效率。同理,因为内部漏流,高压缸实际效率也将与计算效率存在偏差。此时经过系统修正和参数修正后的发电热耗率偏差即为汽轮机实际缸效率与设计缸效率造成的偏差叠加计算轴封漏汽与实际轴封漏汽造成的偏差。因此在系统修正和参数修正的基础上再做一次缸效率修正,所得发电热耗率与设计发电热耗率的偏差即可认为是轴封漏汽造成的[15-16]。

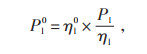

2.3.1 系统修正系统修正是对影响给水加热系统的变量进行修正,通过修正以消除试验循环与规定循环的偏差产生的影响。系统修正以试验测试主蒸汽流量为基准,减温水流量为零,抽汽管道压损、加热器端差、给水泵焓升均取设计值,忽略管道散热损失,依此核算汽轮机各级蒸汽通流量,然后再依据核算后的蒸汽通流量采用公式(1)对各级抽汽压力进行修正:

|

(1) |

式中:Pn、P′n —流量修正前、后第n级抽汽压力,MPa;

Dn、D′n —流量修正前、后第n级抽汽口前蒸汽通流量,kg/h。

然后利用修正后压力重新计算各级抽汽焓、抽汽流量。如此循环迭代,直至两次迭代后所得汽轮机排汽流量相等即得到各级抽汽流量,并通过能量平衡计算获得机组系统修正后的发电热耗率Rx。

2.3.2 参数修正参数修正是对影响汽轮机组性能的主要运行参数进行的修正。这些参数包括主蒸汽压力、主汽温度、再热蒸汽温度、再热器压降、排汽压力。图 1中A、B、C、D所示位置即为参数修正在热力过程线中的位置。通过参数修正即可实现热力过程线的平移和伸缩(排汽压力修正实现热力过程线的伸缩),修正系数Δ通过查取设备厂家提供的修正曲线获得,修正系数为1+Δ/100。修正后热耗率为:

|

(2) |

式中:R—经过系统修正和参数修正后的发电热耗率,kJ/kWh;

∏(1 + Δ/100) —各参数修正量的累乘积。

2.3.3 缸效率修正经过上述系统修正和参数修正后,性能试验不再受运行蒸汽参数和系统循环参数的影响。此时除漏汽之外,修正后的汽轮机试验热耗率与设计工况的热耗率偏差只反映汽轮机效率的水平。因此,如何进行汽轮机缸效率修正,实现获得汽轮机缸效率修正至设计缸效率后的发电热耗率成为计算的关键。

由热力学原理可知,焓-熵图中汽轮机效率直观表现为热力过程线的倾斜程度[4]。通过上述修正后除漏汽之外的各项影响因素均已回归至设计状态,此时热力过程线终点与设计热力过程线终点的焓差即为单位进汽的做功偏差。以此即可实现对机组进行缸效率的做功修正。

设汽轮机高压缸效率为ηh、高压缸功率为Ph、中压缸效率为ηm、中压缸功率为Pm、低压缸效率为ηl、低压缸功率为Pl;汽轮机设计高压缸效率为ηh0、中压缸效率为ηm0、低压缸效率为ηl0。

2.3.3.1 高压缸效率对机组热耗率的影响计算

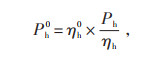

|

(3) |

式中:hgp0 —设计高压缸效率下高压缸排汽焓,kJ/kg;

hzp —修正后主蒸汽焓,kJ/kg;

hgp —修正后高压缸排汽焓,kJ/kg。

|

(4) |

式中:Ph0 —设计高压缸效率ηh0下的高压缸功率,kW。

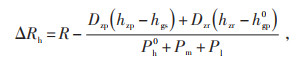

|

(5) |

式中:ΔRh —高压缸效率对机组修正后发电热耗率的影响量,kJ/kWh;

Dzp—修正后机组主蒸汽流量,kg/h;

hgs—修正后机组给水焓,kJ/kg;

Dzr—修正后机组再热蒸汽流量,kg/h;

hzr—修正后机组再热蒸汽焓,kJ/kg。

2.3.3.2 中压缸效率对机组热耗率的影响计算

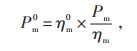

|

(6) |

式中:Pm0 —设计中压缸效率ηm0下中压缸功率,kW。

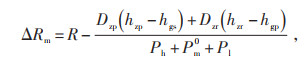

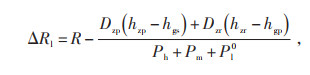

|

(7) |

式中:ΔRm —中压缸效率对机组修正后发电热耗率的影响量,kJ/kWh。

2.3.3.3 低压缸效率对机组热耗率的影响计算

|

(8) |

式中:Pl0 —设计低压缸效率下的低压缸功率,kW。

|

(9) |

式中:ΔRl—中压缸效率对机组修正后发电热耗率的影响量,kJ/kWh。

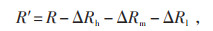

2.3.3.4 各缸设计效率下机组的热耗率计算

|

(10) |

式中:R′—各缸效率修正至设计缸效率后的机组发电热耗率,kJ/kWh。

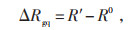

2.4 漏汽对机组热耗率的影响通过上述系统修正、参数修正及各缸效率的修正计算后将得到一个新的热耗率,新的热耗率与设计热耗率的偏差为:

|

(11) |

式中:R0 —设计发电热耗率,kJ/kWh;

ΔRgq —新热耗率与设计热耗率的偏差,kJ/kWh。

通过上述的修正计算后,除初始计算中假定的过桥汽封漏汽率外各系统偏差、参数偏差、缸效率偏差均已得以消除,此时所得的机组热耗率与设计热耗率的偏差即为过桥汽封漏汽率与实际漏汽率不符所造成的。此时通过调整试验计算中所采用的高中压缸间过桥汽封漏汽率使得机组高中压缸间过桥汽封漏汽对机组发电热耗率的影响量为零,即消除机组高中压缸间过桥汽封漏汽率对机组发电热耗率的影响:

|

(12) |

式中:γ —计算用高中压缸间过桥汽封漏汽率,%。

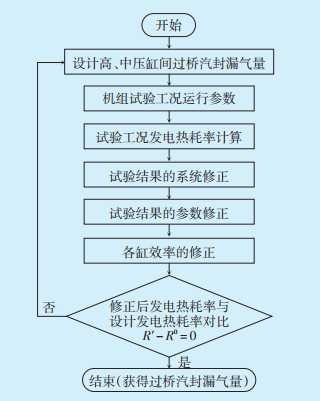

此时所得高中压缸间过桥汽封漏汽率γ即为实际的过桥汽封漏汽率。图 2为采用能效平衡算法确定汽轮机过桥汽封漏汽率的流程图。

|

| 图 2 能效平衡算法流程图 Figure 2 Flow chart of energy efficiency balance algorithm |

能效平衡算法虽然可以减少试验时间,但在一定程度上增加了试验计算量,同时也对计算过程有了更高要求。在计算中首先应保证试验条件满足汽轮机性能试验规程的要求;其次在系统修正和参数修正中应严格按照规程进行,然后在其基础上进行缸效率修正。

3 能效平衡算法的应用某电厂NZK200-12.75/535/535型机组设计工况下过桥汽封漏汽率1.243%,设计发电热耗率8561 kJ/kWh。在机组性能试验中,分别进行了两次额定工况发电热耗率试验,并随后采用变汽温法进行了两次改变主蒸汽温度和再热蒸汽温度的过桥汽封漏汽试验。热耗试验1与漏汽试验1在同一试验条件下进行,漏汽试验1仅在热耗试验1条件下改变主汽温度和再热蒸汽温度。热耗试验1结果为代入漏汽试验1结果后得出,热耗试验1与漏汽试验1整个试验过程耗时达5 h以上,在此期间保持发电负荷稳定,热耗试验2、漏汽试验2结果采用同样方法。试验参数见表 1,试验计算结果见表 2。

| 表 1 两次轴封漏汽试验数据对比 Table 1 Data comparison of Two shaft seal leakage tests |

| 表 2 变汽温法测量漏汽率试验结果 Table 2 Test results of steam leakage rate by variable steam temperature method |

由于试验2中所得过桥汽封漏汽率超设计漏汽率及试验1漏汽率非常大,轴封漏汽率的大小对低压缸效率影响较大,加之变汽温法轴封漏汽试验中试验结果对参数的变化极为敏感,依次计算所得机组低压缸效率也严重偏离正常范围,故判断漏汽试验2的结果可信度不高。也因此摒弃两次轴封漏汽试验结果,采用了能效平衡算法分别对试验1、试验2进行了轴封漏汽率的计算,计算所得结果见表 3。

| 表 3 能效平衡法计算结果 Table 3 Calculation results of energy efficiency balance method |

对比表 1与表 2所得数据,两次试验依据GB/T 8117.1—2008相关标准进行系统修正计算和参数修正后所得发电热耗率偏差很小,且所得低压缸效率也处于合理范围,由此可以认为,采用此方法所得结果更为准确。

4 结束语能效平衡算法是建立在热力学基本原理之上的新型过桥汽封漏汽率算法,不仅具有坚实的理论基础,而且具有很高的实用价值。在当前电网峰谷差越来越大以及新能源大量接入的情况下,火电机组要长时间维持额定负荷越来越困难。汽轮机性能试验过程中,通过采用能效平衡算法确定过桥汽封漏汽率,不仅可以有效缩短试验时间、减少试验操作、提高试验效率,而且能够有效避免因试验中的参数波动对试验结果造成的影响,同时由于减少了试验过程和参数的非正常调整,也有效保障了机组试验期间的运行安全。在一定程度上也减轻了汽轮机性能试验过程中的负荷压力,保障了性能试验的顺利进行。

| [1] |

李刚, 胥建群, 顾凌志, 等. 高中压合缸汽轮机中间分隔轴封漏汽研究[J].

发电设备, 2012(11): 396-399 (  0) 0)

|

| [2] |

美国机械工程师协会. 汽轮机性能试验规程: ASME PTC6-2004[S]. 北京: 中国电力出版社, 2015.

(  0) 0)

|

| [3] |

全国汽轮机标准化技术委员会. 汽轮机热力性能验收试验规程: GB/T 8117.2-2008[S]. 北京: 中国标准出版社, 2009.

(  0) 0)

|

| [4] |

沈维道, 童均耕.

工程热力学[M]. 北京: 高等教育出版社, 2007.

(  0) 0)

|

| [5] |

韩建春, 刘永江, 张国斌, 等. 基于抽汽供热条件下汽轮机纯凝发电热耗率计算方法研究[J].

汽轮机技术, 2019, 61(4): 294-298 HAN Jianchun, LIU Yongjiang, ZHANG Guobin, et al. Calculating Method of Heat Consumption Rate of Steam Turbine Pure Condensation Power Generation Based on Extraction and Heating Conditions[J]. Turbine Technology, 2019, 61(4): 294-298 DOI:10.3969/j.issn.1001-5884.2019.04.015 (  0) 0)

|

| [6] |

韩建春, 王润, 孟南, 等. 热电联产机组节能量的蒸汽回归算法分析[J].

内蒙古电力技术, 2019, 37(4): 54-59 HAN Jianchun, WANG Run, MENG Nan, et al. Analysis of Steam Regression Algorithms for Energy Saving of Cogeneration Units[J]. Inner Mongolia Electric Power, 2019, 37(4): 54-59 (  0) 0)

|

| [7] |

余兴刚, 李旭, 陈非, 等. 高中压合缸汽轮机过桥汽封内泄漏流动的数值研究[J].

汽轮机技术, 2017, 59(5): 365-370 YU Xinggang, LI Xu, CHEN Fei, et al. Numerical Investigation of Central Gland Leakage Flow for a Combined HP-IP Casing Steam Turbine[J]. Turbine Technology, 2017, 59(5): 365-370 DOI:10.3969/j.issn.1001-5884.2017.05.013 (  0) 0)

|

| [8] |

张才稳, 蔡攸敏, 袁峰. 高中压缸中间轴封漏汽测试方法在性能考核试验中的应用[J].

电站系统工程, 2011, 27(5): 52-54 ZHANG Caiwen, CAI Youmin, YUAN Feng. Application of Labyrinth Leakage Measurement and Calculation Method between HP and IP Turbines in Performance Test[J]. Power System Engineering, 2011, 27(5): 52-54 (  0) 0)

|

| [9] |

王雪飞. 汽轮机转子中心孔对轴系动态特性的影响[J].

热力透平, 2020, 49(2): 115-118 WANG Xuefei. Influence of central Bore in Turbine Rotor on Shafting Dynamic Characteristics[J]. Thermal Turbine, 2020, 49(2): 115-118 (  0) 0)

|

| [10] |

张培林, 刘秀敏, 赵悦菊, 等. 汽轮机汽缸高温密封环境模拟装置的试制及应用[J].

华北电力技术, 2017(2): 24-28 ZHANG Peilin, LIU Xiumin, ZHAO Yueju, et al. The Trial Production and Application of Simulated Instrument of Turbine Cylinder High Temperature and Sealed Environment[J]. North China Electric Power, 2017(2): 24-28 (  0) 0)

|

| [11] |

李刚, 胥建群, 汤涛, 等. 汽轮机通流效率与机组热耗率关系的计算[J].

江苏电机工程, 2014, 33(4): 13-16 LI Gang, XU Jianqun, TANG Tao, et al. The Relationship Between Flow Path Performance and Heat Consumption Rate of Steam Turbine[J]. Jiangsu Electrical Engineering, 2014, 33(4): 13-16 (  0) 0)

|

| [12] |

曹丽华, 孟宾, 李盼. 汽轮机叶顶汽封泄漏涡对汽流激振力的影响[J].

振动与冲击, 2020, 39(16): 283-288 CAO Lihua, MENG Bin, LI Pan. Effect of blade tip seal leakage vortex on steam flow excitation force of a steam turbine[J]. Journal of Vibration and Shock, 2020, 39(16): 283-288 (  0) 0)

|

| [13] |

曹丽华, 王佳欣, 李盼, 等. 汽轮机叶顶间隙泄漏流结构及高损失区分布研究[J].

中国电机工程学报, 2018, 38(7): 2055-2062 CAO Lihua, WANG Jiaxin, LI Pan, et al. Analysis on Structure and High Loss Zone of Tip Leakage Flow in Steam Turbine[J]. Proceedings of the CSEE, 2018, 38(7): 2055-2062 (  0) 0)

|

| [14] |

曹丽华, 王佳欣, 李盼, 等. 汽轮机高压级叶顶间隙泄漏流的掺混作用分析[J].

化工进展, 2017, 36(8): 2859-2865 CAO Lihua, WANG Jiaxin, LI Pan, et al. Analysis on mixing process of tip shroud leakage flow in highpressure stage of steam turbine[J]. Chemical Industry and Engineering Progress, 2017, 36(8): 2859-2865 (  0) 0)

|

| [15] |

盛伟, 席泽艳, 李子超. 高中压合缸汽轮机过桥汽封磨损量的数值研究[J].

汽轮机技术, 2019, 61(2): 95-97 SHENG Wei, XI Zeyan, LI Zichao. Numerical Simulation on Wear Quantity of the HP-IP Mid-span Packing in Steam Turbine[J]. Turbine Technology, 2019, 61(2): 95-97 (  0) 0)

|

| [16] |

赵闫涛. 330 MW汽轮机轴封漏汽原因分析及处理[J].

内蒙古电力技术, 2016, 34(2): 94-96 ZHAO Yantao. Analysis and Processing of Shaft Seal Leakage on 330 MW Turbine[J]. Inner Mongolia Electric Power, 2016, 34(2): 94-96 (  0) 0)

|

2022, Vol. 40

2022, Vol. 40