文章信息

- 史可, 魏峥琦, 周凌蕾, 何春霞

- SHI Ke, WEI Zhengqi, ZHOU Linglei, HE Chunxia

- 荷叶/明胶复合材料性能研究

- Study on properties of lotus leaf/gelatin composites

- 南京农业大学学报, 2021, 44(2): 394-400

- Journal of Nanjing Agricultural University, 2021, 44(2): 394-400.

- http://dx.doi.org/10.7685/jnau.202008030

-

文章历史

- 收稿日期: 2020-08-25

为控制塑料白色污染的进一步加剧, 全球已有90多个国家和地区先后出台了控制或者禁止一次性塑料制品的相关政策或规定。禁塑正成为全球保护环境的共识和共同举措。我国国家发展和改革委员会、生态环境部发布的《关于进一步加强塑料污染治理的意见》中指出, 到2020年底, 禁止生产和销售一次性发泡塑料餐具, 全国范围餐饮行业禁止使用不可降解一次性塑料吸管, 表明我国对禁塑也非常重视。但目前我国一次性塑料在食品包装和餐具中使用量仍然很大, 一次性塑料无法回收对自然环境危害极大。随着人们环境保护意识的提高, 研究新型可降解材料代替一次性塑料以减少其对环境污染已成为一种趋势[1-5]。

利用植物和天然材料研发生物质复合材料用于包装具有无可比拟的优点, 生物质复合材料可自然降解, 成本低廉, 其具备在某些场景下代替一次性塑料使用的特点, 因此引起研究者的广泛关注[6-11]。孙昊等[12]研究了3种生物胶/凤眼莲复合材料的性能发现, 乳化石蜡作为防水剂能够改善复合材料的防水性能, 海藻酸钠/凤眼莲复合材料的力学性能最好, 可以应用于包装领域。侯新秀[13]对碱溶液处理的麦草纤维/淀粉复合材料的性能进行研究, 发现NaOH用量为干纤维质量的1%和2%时, 材料具有较好的力学性能, 添加自制预糊化淀粉与糊化淀粉可对复合材料的性能起到改善作用, 该种复合材料可应用于包装领域。刘燕等[14]制备了PLA/PPC/PBAT可降解复合材料用于食品包装, 这种包装材料的氧气和水蒸气透过系数低, 有助于延缓肉制品的腐败变质。Ortega-Toro等[15]制备玉米淀粉/PCL复合材料作为食品包装材料, 这种材料没有任何有毒化合物且具有很好的食品相容性, 可以用于食品包装。Jancikova等[16]利用明胶水解物、红藻胶和干叶制备生物降解复合膜, 干叶可以改善抗氧化性, 复合膜可应用于活性食品的包装。Khakalo等[17]研究了明胶对纤维基包装复合材料性能的影响, 发现明胶能够改善包装材料的塑性、延展性和力学性能。

明胶提取自动物的皮肤、骨骼等组织, 是一种完全可降解的生物材料, 但是明胶的力学性能较差, 其水溶液长时间煮沸会变质[18-21]。荷叶是一种常见的无毒、可降解生物质资源, 人们对荷叶的研究大多在于其表面特殊的超疏水结构, 对于荷叶本身的应用研究很少[22]。在生活中荷叶可直接用作食品包装材料, 但荷叶在潮湿环境中易腐烂, 不利于长时间保存, 且荷叶的力学性能较差。为了充分利用荷叶, 本文选用荷叶与明胶为原材料, 通过模压成型制备生物质复合材料, 并研究荷叶/明胶复合材料的力学性能、吸湿性能和导热性能, 旨在探索荷叶/明胶复合材料应用于食品一次性包装的可能性。

1 材料与方法 1.1 试验材料荷叶于夏季采自山东济宁微山湖; 明胶(食用级)为河南博洋明胶有限公司产品。

1.2 荷叶/明胶复合材料的制备将新鲜荷叶晒干、清洗后, 用95 ℃热水浸泡30 min后自然晾干。将处理过的荷叶按模具尺寸沿径向裁切成100 mm×100 mm的形状, 分别取15 g切好的叶片在100 mL明胶溶液中反复浸渍, 明胶溶液分别按叶片干重的10%、20%、25%、30%配置, 直至溶液完全耗尽。将浸渍好的叶片在室温下自然晾干, 然后顺纤维方向层铺在模具中, 用平板硫化机模压成型为板材。设置成型工艺参数为: 温度80 ℃, 压力10 MPa, 时间30 min。试验结束后, 自然冷却至室温后脱模得到样品材料。最后得到明胶含量为荷叶的10%、20%、25%、30%的复合材料。

1.3 性能表征红外光谱分析: 采用Nicolet iS-10傅里叶红外光谱仪(杜美精密仪器有限公司, 上海)分析明胶和荷叶的官能团, 波数为4 000~400 cm-1, 分辨率为4 cm-1, 扫描次数为16次。

微观结构: 采用S-4800扫描电子显微镜(日本高新技术那珂事业所)对荷叶表面和复合材料截面结构进行观察。

力学性能: 参照《塑料拉伸性能的测定: GB/T 1040.1—2006》将样品裁剪成宽10 mm、标距50 mm的试验材料, 采用CMT6104型SANS微机控制电子万能试验机(美斯特工业系统(中国)有限公司)测定复合材料的拉伸强度, 试验加载速率为2 mm·min-1; 参照《塑料弯曲性能的测定: GB/T 9341—2008》将样品裁剪成宽10 mm的试验材料, 采用CMT6104型SANS微机控制电子万能试验机测定复合材料的弯曲强度, 试验加载速率为2 mm·min-1; 参照《塑料简支梁冲击性能的测定: GB/T1043.1—2008》将样品裁剪成宽10 mm的试验材料, 采用XJJ-5型简支梁冲击试验机(承德市金建检测仪器有限公司)测定复合材料的冲击强度。试验结果取3次平均值。

导热性能: 采用D300FX-D15导热系数测定仪(天津佛瑞德科技有限公司)测定复合材料的导热性能, 试样板材平放在导热仪中, 导热试样板材的厚度8~12 mm, 横向尺寸为100 mm×100 mm。

吸湿性能: 采用HZ-2004G型恒温恒湿培养箱, 参照《建筑材料及制品的湿热性能吸湿性能的测定: GB/T 20312—2006》测试复合材料的吸湿性能。将干燥的试样放在恒温恒湿箱内, 温度为(23±0.5)℃, 相对湿度为85%, 时间间隔为6、24、48、72、96、120、144、168 h, 定期取出样品称重, 直至恒定时即达到吸湿平衡。复合材料的吸湿率计算公式为:

|

式中: w1为某一时刻试样质量(g); w0为试样的初始质量(g)。

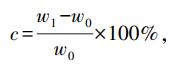

2 结果与讨论 2.1 荷叶与明胶的官能团表征从图 1可以看出: 3 400 cm-1波数附近有—OH伸缩振动吸收峰; 2 912 cm-1波数处有木质素中C—H伸缩振动吸收峰[23]; 1 635 cm-1波数处有半纤维素分子中羰基C=O振动吸收峰; 1 385 cm-1和1 349 cm-1波数处多峰是木质素中—C(CH3)3的碳氢单键不对称伸缩振动吸收峰; 1 074 cm-1波数是木质素中C—O的伸缩振动吸收峰[24-27]。经过热水处理后, 这些吸收峰强度均减弱, 说明荷叶经热水处理后其半纤维素和木质素含量降低。1 740 cm-1波数是蜡质和果胶中羰基C=O伸缩振动引起[28-29], 热水处理后该处吸收峰强度减弱, 说明热水处理减少了蜡质和果胶的含量。纤维素在植物纤维中起支撑骨架作用, 直接影响复合材料的力学性能[15], 热水处理去除了部分木质素、果胶、蜡质等小分子物质, 使更多的纤维素能够与明胶结合, 有利于提高复合材料的性能。

|

图 1 荷叶热水处理前、后的红外光谱 Fig. 1 Fourier transform infrared spectoscopy(FT-IR)spectraof lotus leaf treated and untreated with hot water |

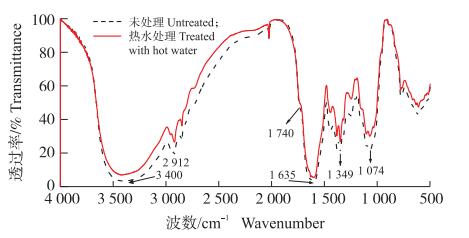

从图 2可知: 3 400 cm-1波数附近有—OH伸缩振动峰; 1 593 cm-1处为酰胺基—CONH2中C=O振动吸收峰; 1 400 cm-1处是羧酸根—COO-的对称伸缩振动吸收峰; 1 350 cm-1波数左右的吸收峰主要为酚羟基的特征吸收峰; 1 080 cm-1波数处为C—O—H的振动吸收峰[30]。明胶中含有—OH、—NH2、—COO-等基团, 可以与荷叶中的纤维素或半纤维素中的—OH形成氢键, 使明胶与荷叶之间形成连接键, 从而有利于材料层间的胶合。

|

图 2 明胶的红外光谱 Fig. 2 FT-IR spectra of gelatin |

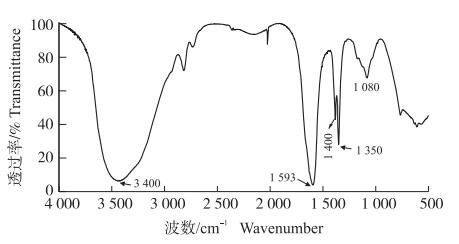

从图 3可知: 随着明胶含量的提高, 复合材料的力学性能提高。当明胶含量为10%时, 复合材料的拉伸强度、弯曲强度和冲击强度分别为4.83 MPa、9.15 MPa和2.09 kJ·m-2; 当明胶含量为30%时, 复合材料的拉伸强度、弯曲强度和冲击强度分别为11.77 MPa、14.06 MPa和4.73 kJ·m-2, 分别比明胶含量为10%的复合材料提高143.69%、53.66%和126.32%。当明胶含量为25%时, 复合材料的冲击强度最大, 为5.36 kJ·m-2。

|

图 3 荷叶/明胶复合材料的力学性能 Fig. 3 Mechanical properties of lotus leaf/gelatin composites |

明胶与荷叶的结合机制主要是明胶可以与荷叶形成氢键使材料层间具有一定的结合力。明胶含量不同时, 复合材料力学性能的变化表明: 在一定程度上提高明胶相对含量可以使复合材料力学性能增强和改善, 这可能是因为明胶在该复合材料体系中属刚性相, 当受到外力作用时可以阻止复合材料发生形变; 提高明胶含量有利于减少复合材料内部的孔隙, 从而减少复合材料受到外力时产生的应力集中点, 同时更有效地传递应力。然而冲击强度随着明胶含量的增多, 呈先显著增加后略微减小的趋势, 这可能是因为植物叶中纤维素起支撑作用, 纤维素分子链具有不容易发生破坏和运动的特点, 当植物叶含量较高时不仅不会消耗冲击能量, 反而会因纤维的增多引发更多应力集中, 降低冲击韧性。明胶含量为25%时, 冲击强度最大, 继续增加明胶含量, 复合材料的冲击强度降低, 这是因为明胶质地较脆、较硬, 过高的明胶含量不利于材料消耗冲击能量[31]。

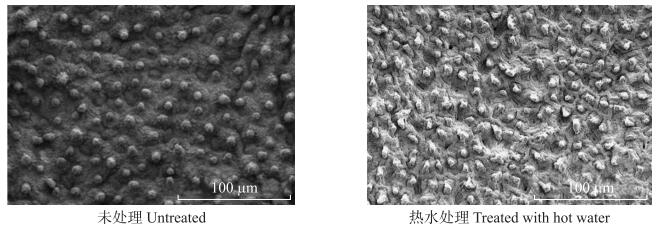

2.3 荷叶/明胶复合材料的微观形貌从图 4可知: 未处理荷叶表面均匀, 分布着许多饱满的乳突结构, 由于荷叶表面具有二元微纳米结构使其表现出“荷叶效应”[32]。热水处理后荷叶表面乳突下面的“山丘”结构萎缩, 乳突结构出现了无规律变化且结构间的凹陷部分有较为明显的破坏, 蜡质密度降低, 表明热水处理可以改变荷叶蜡质层结构。热水处理后, 荷叶的表面粗糙, 有孔洞存在, 这是因为经过热水处理后, 荷叶纤维中的部分半纤维素、木质素、蜡质和其他杂质等被移除, 纤维表面粗糙有利于荷叶与明胶结合, 从而提高复合材料性能。

|

图 4 荷叶热水处理前、后表面微观形貌 Fig. 4 Surface morphology of lotus leaves untreated and treated with hot water |

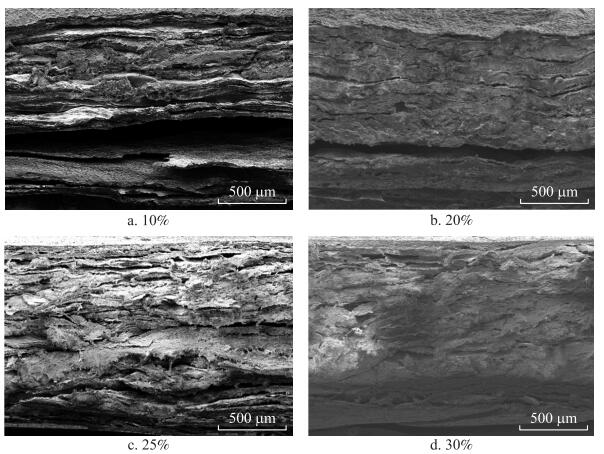

从图 5可知: 明胶含量为30%时, 荷叶发生了显著的热变形, 层间分界较为模糊, 说明两相结合紧密, 明胶可以将其与荷叶较好地粘结为整体。随着明胶含量的不断减少, 材料断面的缝隙逐渐增多, 含量为10%时, 明胶分布不均匀, 截面中存在大量的空隙, 而且还可以看到明显的层状堆叠, 表明荷叶与明胶结合较差, 明胶不能有效地将荷叶粘结为整体, 不利于复合材料受力时的应力传递, 这与上文中该明胶含量复合材料的力学性能较差相一致。

|

图 5 不同明胶含量的荷叶/明胶复合材料截面微观形貌 Fig. 5 Cross section morphology of lotus leaf/gelatin composites with different gelatin contents |

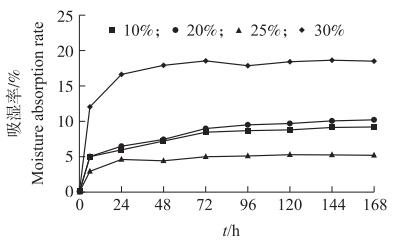

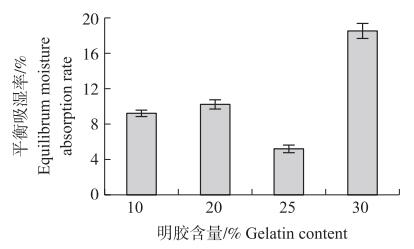

从图 6可知: 明胶含量对复合材料的吸湿性能影响显著。当明胶含量较高时(25%、30%), 复合材料在0~6 h吸湿速率较快, 随后逐渐减缓趋于平衡; 当明胶含量较低时(10%、20%), 复合材料在0~6 h吸湿速率较快, 6~72 h吸湿速率出现较小的放缓, 72 h后吸湿速率基本保持不变, 到达吸湿平衡。从图 7可知: 明胶含量为10%时, 复合材料的平衡吸湿率为9.20%;明胶含量为20%时, 复合材料的平衡吸湿率有较小幅度提高, 为10.21%;当明胶含量升高至25%时, 复合材料的平衡吸湿率最低, 为5.19%;当明胶含量为30%时, 复合材料的平衡吸湿率最大, 为18.50%。

|

图 6 不同明胶含量的荷叶/明胶复合材料吸湿率 Fig. 6 Moisture absorption rate of lotus leaf/gelatin composites with different gelatin contents |

|

图 7 不同明胶含量的荷叶/明胶复合材料平衡吸湿率 Fig. 7 Equilibrium moisture absorption rate of lotus leaf/gelatin composites with different gelatin contents |

影响复合材料吸湿性能有2个原因: 一是复合材料自身中荷叶和明胶对水分的吸收, 从红外光谱可知, 荷叶和明胶中含有亲水基团能够吸收水分; 另一个就是复合材料中的空隙能使水汽聚集。总体上, 明胶含量增加使复合材料的平衡吸湿率呈明显上升趋势, 表明复合材料对明胶含量较为敏感, 明胶中含有较多的亲水基团, 相较于荷叶具有较高的吸湿性, 在冷水中即可以发生溶胀, 可吸收自身质量5~10倍的水分, 因此明胶含量增加是导致吸湿率上升的重要原因。另外, 明胶含量增加可以改善复合材料的结合, 减少复合材料内部缺陷, 使荷叶与明胶形成结合紧密的整体, 使水分子不易进入材料内部, 对吸湿率的降低起到了一定作用。从复合材料截面微观形貌可知, 明胶含量小于25%时, 复合材料的层间结合较差, 层间空隙对复合材料的吸湿性能有较大影响, 但明胶含量较少, 对复合材料吸湿性能影响不大。明胶含量为25%时, 复合材料的层间结合明显改善, 层间结合紧密空隙较少, 因此复合材料的吸湿率最低。当明胶含量为30%时, 复合材料的层间结合最好, 但此时复合材料中明胶含量较多, 明胶自身的吸湿在复合材料中占据主导地位, 因此复合材料的吸湿率变大。

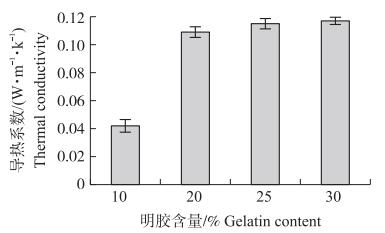

2.5 荷叶/明胶复合材料的导热性能从图 8可知: 4种不同明胶含量的复合材料导热系数均较小, 小于0.117 W·m-1·k-1。当明胶含量为30%时, 复合材料的导热系数最大, 为0.117 W·m-1·k-1; 当明胶含量为10%时, 复合材料的导热系数最低, 为0.042 W·m-1·k-1, 比最大值降低了64.1%, 表明在此含量下复合材料具有最好的隔热性能。材料的导热系数小于0.23 W·m-1·k-1时为隔热材料, 从上述结果可知4种不同明胶含量的复合材料均为隔热材料。

|

图 8 荷叶/明胶复合材料的导热系数 Fig. 8 Thermal conductivity of lotusleaf/gelatin composites |

明胶在该复合材料体系中属于导热相, 减少明胶含量有助于降低导热系数; 另外, 从复合材料截面的微观形貌中可以看出, 减少明胶含量不利于复合材料的层间结合, 复合材料内部空隙增多, 材料内部空气含量增大, 空气良好的绝热性能使复合材料的导热系数进一步降低。

3 结论1) 经过热水处理后, 荷叶表面变粗糙有利于其与明胶的结合, 明胶中的—OH、—NH2、—COO-等基团可以与荷叶中的—OH形成氢键, 能有效促进荷叶和明胶层间胶合。荷叶/明胶复合材料的力学性能随明胶含量增加呈上升趋势, 当含量为25%时, 荷叶/明胶复合材料弯曲强度和冲击强度最大。

2) 合适的明胶含量能改善荷叶/明胶复合材料的层间结合, 减少内部缺陷, 降低吸湿率, 明胶含量为25%时, 复合材料平衡吸湿率最低, 为5.19%。

3) 4种明胶含量下复合材料的导热系数均小于0.23 W·m-1·k-1, 为隔热材料。

| [1] |

Mittal V, Saini R, Sinha S. Natural fiber-mediated epoxy composites: a review[J]. Composites Part B: Engineering, 2016, 99: 425-435. DOI:10.1016/j.compositesb.2016.06.051 |

| [2] |

Orue A, Jauregi A, Peña-Rodriguez C, et al. The effect of surface modifications on sisal fiber properties and sisal/poly (lactic acid) interface adhesion[J]. Composites Part B: Engineering, 2015, 73: 132-138. |

| [3] |

Bourmaud A, Beaugrand J, Shah D U, et al. Towards the design of high-performance plant fibre composites[J]. Progress in Materials Science, 2018, 97: 347-408. DOI:10.1016/j.pmatsci.2018.05.005 |

| [4] |

Merotte J, Le-Duigou A, Bourmaud A, et al. Mechanical and acoustic behaviour of porosity controlled randomly dispersed flax/PP biocomposite[J]. Polymer Testing, 2016, 51: 174-180. DOI:10.1016/j.polymertesting.2016.03.002 |

| [5] |

Sun Z Y, Wu M M. Effects of sol-gel modification on the interfacial and mechanical properties of sisal fiber reinforced polypropylene composites[J]. Industrial Crops and Products, 2019, 137: 89-97. DOI:10.1016/j.indcrop.2019.05.021 |

| [6] |

Sarasini F, Fiore V. A systematic literature review on less common natural fibres and their biocomposites[J]. Journal of Cleaner Production, 2018, 195: 240-267. DOI:10.1016/j.jclepro.2018.05.197 |

| [7] |

Safri S N A, Sultan M T H, Jawaid M, et al. Impact behaviour of hybrid composites for structural applications: a review[J]. Composites Part B: Engineering, 2018, 133: 112-121. DOI:10.1016/j.compositesb.2017.09.008 |

| [8] |

Shanmugasundaram N, Rajendran I, Ramkumar T. Characterization of untreated and alkali treated new cellulosic fiber from an Areca palm leaf stalk as potential reinforcement in polymer composites[J]. Carbohydrate Polymers, 2018, 195: 566-575. DOI:10.1016/j.carbpol.2018.04.127 |

| [9] |

Sanjay M R, Siengchin S, Parameswaranpillai J, et al. A comprehensive review of techniques for natural fibers as reinforcement in composites: preparation, processing and characterization[J]. Carbohydrate Polymers, 2019, 207: 108-121. DOI:10.1016/j.carbpol.2018.11.083 |

| [10] |

Antunes A, Faria P, Silva V, et al. Rice husk-earth based composites: a novel bio-based panel for buildings refurbishment[J]. Construction and Building Materials, 2019, 221: 99-108. DOI:10.1016/j.conbuildmat.2019.06.074 |

| [11] |

Barnat-Hunek D, Siddique R, Lagód G. Properties of hydrophobised lightweight mortars with expanded cork[J]. Construction and Building Materials, 2017, 155: 15-25. DOI:10.1016/j.conbuildmat.2017.08.052 |

| [12] |

孙昊, 王万章, 李伟平, 等. 凤眼莲生物质复合内包装材料的制备工艺[J]. 农业工程学报, 2014, 30(12): 258-264. Sun H, Wang W Z, Li W P, et al. Preparation technique of Eichhornia crassipes-based composite packaging materials[J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(12): 258-264 (in Chinese with English abstract). DOI:10.3969/j.issn.1002-6819.2014.12.032 |

| [13] |

侯新秀. 麦草基复合包装材料的加工条件与性能研究[D]. 天津: 天津科技大学, 2010. Hou X X. Processing condition and performance research of wheat straw based compound packing materials[D]. Tianjin: Tianjin University of Science and Technology, 2010(in Chinese with English abstract). |

| [14] |

刘燕, 姜文慧, 吴姝宓, 等. 可降解包装材料对冷鲜驼肉品质的影响[J]. 食品科技, 2017, 42(1): 146-151. Liu Y, Jiang W H, Wu S M, et al. Effect of biodegradable packaging materials on the quality of chilled camel meat[J]. Food Science and Technology, 2017, 42(1): 146-151 (in Chinese with English abstract). |

| [15] |

Ortega-Toro R, Contreras J, Talens P, et al. Physical and structural properties and thermal behaviour of starch-poly (ε-caprolactone) blend films for food packaging[J]. Food Packaging and Shelf Life, 2015, 5: 10-20. DOI:10.1016/j.fpsl.2015.04.001 |

| [16] |

Jancikova S, Jamróz E, Kulawik P, et al. Furcellaran/gelatin hydrolysate/rosemary extract composite films as active and intelligent packaging materials[J]. International Journal of Biological Macromolecules, 2019, 131: 19-28. DOI:10.1016/j.ijbiomac.2019.03.050 |

| [17] |

Khakalo A, Filpponen I, Johansson L S, et al. Using gelatin protein to facilitate paper thermoformability[J]. Reactive and Functional Polymers, 2014, 85: 175-184. DOI:10.1016/j.reactfunctpolym.2014.09.024 |

| [18] |

Yang N, Chen H F, Jin Z, et al. Moisture sorption and desorption properties of gelatin, HPMC and pullulan hard capsules[J]. International Journal of Biological Macromolecules, 2020, 159: 659-666. DOI:10.1016/j.ijbiomac.2020.05.110 |

| [19] |

Oustadi F, Imani R, Nazarpak M H, et al. Genipin-crosslinked gelatin hydrogel incorporated with PLLA-nanocylinders as a bone scaffold: synthesis, characterization, and mechanical properties evaluation[J]. Polymers for Advanced Technologies, 2020, 31(8): 1783-1792. DOI:10.1002/pat.4905 |

| [20] |

Pulit-Prociak J, Chwastowski J, Rodrigues L B, et al. Analysis of the physicochemical properties of antimicrobial compositions with zinc oxide nanoparticles[J]. Science and Technology of Advanced Materials, 2019, 20(1): 1150-1163. DOI:10.1080/14686996.2019.1697617 |

| [21] |

Loan Khanh L, Thanh Truc N, Tan Dat N, et al. Gelatin-stabilized composites of silver nanoparticles and curcumin: characterization, antibacterial and antioxidant study[J]. Science and Technology of Advanced Materials, 2019, 20(1): 276-290. DOI:10.1080/14686996.2019.1585131 |

| [22] |

Jiang D M, An P H, Cui S P, et al. Effect of leaf fiber modification methods on mechanical and heat-insulating properties of leaf fiber cement-based composite materials[J]. Journal of Building Engineering, 2018, 19: 573-583. DOI:10.1016/j.jobe.2018.05.028 |

| [23] |

AlMaadeed M A, Kahraman R, Khanam P N, et al. Characterization of untreated and treated male and female date palm leaves[J]. Materials and Design, 2013, 43: 526-531. DOI:10.1016/j.matdes.2012.07.028 |

| [24] |

Alawar A, Hamed A M, Al-Kaabi K. Characterization of treated date palm tree fiber as composite reinforcement[J]. Composites Part B: Engineering, 2009, 40: 601-606. DOI:10.1016/j.compositesb.2009.04.018 |

| [25] |

de Rosa I M, Kenny J M, Puglia D, et al. Morphological, thermal and mechanical characterization of okra (Abelmoschus esculentus) fibres as potential reinforcement in polymer composites[J]. Composites Science and Technology, 2010, 70(1): 116-122. DOI:10.1016/j.compscitech.2009.09.013 |

| [26] |

Łojewska J, Miśkowiec P, Łojewski T, et al. Cellulose oxidative and hydrolytic degradation: in situ FTIR approach[J]. Polymer Degradation and Stability, 2005, 88(3): 512-520. DOI:10.1016/j.polymdegradstab.2004.12.012 |

| [27] |

de Rosa I M, Kenny J M, Maniruzzaman M, et al. Effect of chemical treatments on the mechanical and thermal behaviour of okra (Abelmoschus esculentus) fibres[J]. Composites Science and Technology, 2011, 71(2): 246-254. DOI:10.1016/j.compscitech.2010.11.023 |

| [28] |

Kabir M M, Wang H, Lau K T, et al. Tensile properties of chemically treated hemp fibres as reinforcement for composites[J]. Composites Part B: Engineering, 2013, 53: 362-368. DOI:10.1016/j.compositesb.2013.05.048 |

| [29] |

Belaadi A, Bezazi A, Bourchak M, et al. Thermochemical and statistical mechanical properties of natural sisal fibres[J]. Composites Part B: Engineering, 2014, 67: 481-489. DOI:10.1016/j.compositesb.2014.07.029 |

| [30] |

王敏, 何春霞, 常萧楠, 等. 4种生物胶与麦秸秆制备复合材料性能比较[J]. 复合材料学报, 2016, 33(11): 2625-2633. Wang M, He C X, Chang X N, et al. Comparison on properties of composites prepared by four kinds of biological glues and wheat straw[J]. Acta Materiae Compositae Sinica, 2016, 33(11): 2625-2633 (in Chinese with English abstract). |

| [31] |

房子琛. 明胶接枝PCL共聚物的合成与性质研究[D]. 天津: 天津大学, 2012. Fang Z C. The study on synthesis and characterization of gelatin grafting PCL[D]. Tianjin: Tianjin University, 2012(in Chinese with English abstract). |

| [32] |

孙艳红, 杨晓东, 杨卓娟, 等. 典型状态下荷叶润湿性差异及其机理分析[J]. 农业工程学报, 2014, 30(13): 263-267. Sun Y H, Yang X D, Yang Z J, et al. Difference in wettability of lotus leaves in typical states and its mechanism analysis[J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(13): 263-267 (in Chinese with English abstract). DOI:10.3969/j.issn.1002-6819.2014.13.032 |