文章信息

- 傅秀清, 沈莫奇, 林尽染, 王清清, 段双陆

- FU Xiuqing, SHEN Moqi, LIN Jinran, WANG Qingqing, DUAN Shuanglu

- 电解加工交叉孔相贯处过渡圆弧的试验研究

- Experimental study on the transition arc on the intersecting line of cross-holes by electrochemical machining

- 南京农业大学学报, 2020, 43(3): 556-563

- Journal of Nanjing Agricultural University, 2020, 43(3): 556-563.

- http://dx.doi.org/10.7685/jnau.201907032

-

文章历史

- 收稿日期: 2019-07-18

柴油发动机是农业机械化的核心动力部件。至2016年, 我国农用柴油发动机的保有量达到了844.14万台[1]。研究发现柴油发动机动力不足的主要原因是柱塞、出油阀和针阀等零件的磨损导致供油系统油压过低, 喷油时断时续, 柴油雾化效果差。燃油喷射体是发动机供油系统中的关键连接件, 其通过内部多个交叉孔组成供油流道, 以保证燃油喷射压力达到150~200 MPa[2]。在流道的加工过程中, 交叉孔的相贯处较易形成锐边和毛刺, 导致燃油喷射过程中产生应力集中和毛刺脱落, 从而加剧供油系统中柱塞、出油阀和针阀等零件的磨损, 降低柴油机的动力输出, 增加燃料资源消耗以及更换和维修部件的成本。

传统去除交叉孔相贯处锐边和毛刺的方法以磨料流、高压水射流、热能和电火花加工技术为主。近年来有学者利用专用工具和电解加工技术开展孔相贯处去除锐边和毛刺的试验研究。冯洲鹏等[3]设计斜相贯孔去毛刺工具, 通过切削的方法在大型零件的孔相贯处实现锐边和毛刺的去除; 夏腾飞等[4]和唐维平等[5]采用共轨喷油器电解去毛刺机床去除进回油孔交接处的锐边和毛刺; 郭英杰等[6]和董华军等[7]开展交叉孔电化学去除毛刺的电场和流场仿真研究; 刘泽祥等[8]基于ANSYS进行燃油喷射体相贯线电解修形的阴极设计和试验研究, 在交叉孔的相贯线得到过渡圆弧, 该技术已应用于去除DE18型燃油喷射体中因钻削直径6 mm和4 mm的交叉孔而在相贯处形成的锐边和毛刺, 其阴极为圆柱工具阴极(直径3 mm), 常用工艺参数为加工电压15 V、加工间隙1.5 mm和加工时间480 s, 此方法可以去除相贯处的锐边和毛刺, 但无法满足交叉孔相贯处的过渡圆弧R=(2±0.2)mm精确修型的尺寸要求。

本研究基于COMSOL Multiphysics建立直径3 mm的圆柱工具阴极电解加工交叉孔(直径6 mm和直径4 mm)相贯处过渡圆弧的加工过程模型。利用优化设计后的阴极开展电解加工交叉孔(直径6 mm和直径4 mm)相贯处过渡圆弧的试验对比分析, 以达到去除毛刺、锐边和精确控制相贯线处过渡圆弧半径R=(2±0.2)mm的目的。

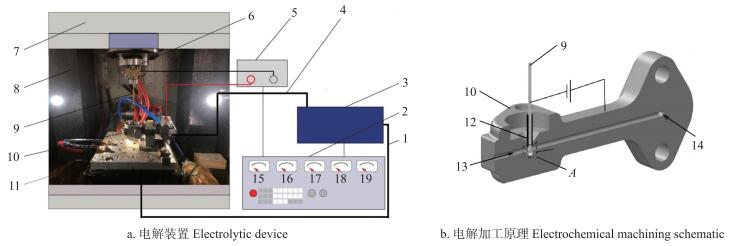

1 电解加工交叉孔相贯处过渡圆弧的加工过程仿真 1.1 电解加工交叉孔相贯处过渡圆弧的加工原理本研究的电解加工装置如图 1-a所示。在电解加工过程中, 机床本体和工件安装于反应舱中的工作台上; 工具阴极安装于机床主轴上, 通过控制系统控制机床主轴带动工具阴极精确进给至工件的交叉孔相贯处; 通过控制系统设置加工电压及加工时间和电解液的pH值、温度、浓度、压力等参数; 直流脉冲电源的负极通过机床主轴连接于工具阴极, 正极连接于工件; 电解液由电解液槽经出液管输送至工件的交叉孔相贯处, 通电反应后, 电解液经回液管返回至电解液槽。为了便于分析, 将工件的模型剖开表达电解加工交叉孔相贯处过渡圆弧的原理, 如图 1-b所示, 工具阴极精确进给至工件上直径6 mm孔内的交叉孔相贯处, 电解液经出液管通过工件上直径4 mm的孔流入和流出内部流道, 接通电源后, 在交叉孔相贯处(图 1-b中的A处)发生电化学反应, 产生阳极溶解现象, 流动的电解液带走阳极的溶解产物和产生的热量; 为了降低工具阴极对直径6 mm孔的扩孔效应, 在其表面制备了绝缘层。

|

图 1 电解加工装置及原理 Fig. 1 Electrochemical machining device and schematic 1.回液管Liquid return tube; 2.控制系统Control system; 3.电解液槽Electrolyte tank; 4.出液管Liquid outlet tube; 5.直流脉冲电源Dc pulse power supply; 6.机床主轴Machine spindle; 7.机床本体Machine body; 8.反应舱Reaction chamber; 9.工具阴极Tool cathode; 10.工件Workpiece; 11.工作台Work table; 12.绝缘层Insulation layer; 13.电解液入口Electrolyte inlet; 14.电解液出口Electrolyte outlet; 15.电压表Voltmeter; 16. pH计pH meter; 17.温度计Thermometer; 18.浓度计Concentration meter; 19.压力表Pressure gauge. |

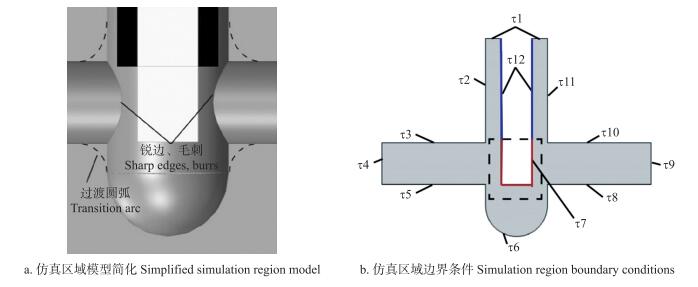

因电化学反应主要发生于图 1-b中的A处, 故本文根据A处的结构建立加工过程的有限元模型, 如图 2-a所示。将模型简化为如图 2-b所示的几何模型, 其中τ2、τ3、τ5、τ6、τ8、τ10和τ11为交叉孔的内表面, 即发生阳极溶解的边界, 电势设定为0 V, τ4为电解液的入口边界, τ1和τ9为电解液的出口边界, τ12为阴极的绝缘边界(蓝色线段), τ7为电极边界(虚线框内红色线段), 其电势为加工电压值。将模型导入COMSOL Multiphysics, 进行网格划分。考虑到电解过程是一个十分复杂的电化学反应, 为简化求解过程做出如下假设[9]:1)忽略加工过程中的反应产物和气泡对电解液电导率的影响, 认为其电导率为常数; 2)不考虑极化效应, 假设整个求解域内的电解液是均匀的, 且电极表面的电压(U)是统一的。

|

图 2 加工过程模型建立 Fig. 2 Establishment of processing model |

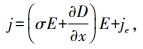

因电解加工过程是持续变化的, 故本模型求解计算的电场方程为瞬态方程。根据焦耳定律与法拉第定律可演变为:

|

|

|

式中:j为电流密度; Qj为电量; E为电势; ΔU为电压的变化值; je为瞬态电流密度; D为加工间隙; x为空间内点到阴极边界的距离[10-11]。

定义加工过程模型中阳极溶解边界的位移方程组为[12]:

|

|

式中:Vx、Vy为X和Y方向上的变形速度; K为与求解域材料有关的常数系数; ec为总电荷数; n为方向单位向量; j为电流密度。

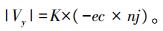

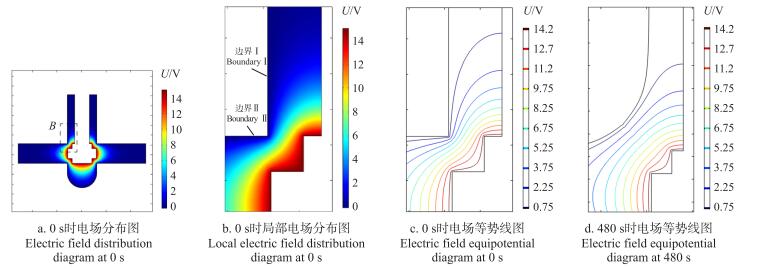

设置模型电压(U)为15 V, 求解该方程组得到圆柱阴极不同加工时间(0、240、480 s)下模型区域内各点的电场分布和阳极溶解边界的变化趋势。图 3-a为0 s时加工初始时刻的电场分布, 可以看出, 交叉孔相贯处的结构导致在直径4 mm孔的流道中电场分布较为局限, 简单形状的圆柱阴极不能较好地满足直径4 mm孔流道的精确修型要求, 且易造成直径6 mm孔的流道产生扩孔现象; 图 3-b和图 3-c为加工时间为240和480 s时的电场分布和阳极溶解的边界变化趋势图, 可以看出圆柱阴极不能很均匀地在直径4 mm孔的流道处发生电化学反应, 去除的材料主要集中于直径6 mm孔的流道处, 难以控制过渡圆弧的尺寸。

|

图 3 圆柱阴极的电场分布和边界变化趋势 Fig. 3 Electric field distribution and boundary change trend of the cylindrical cathode |

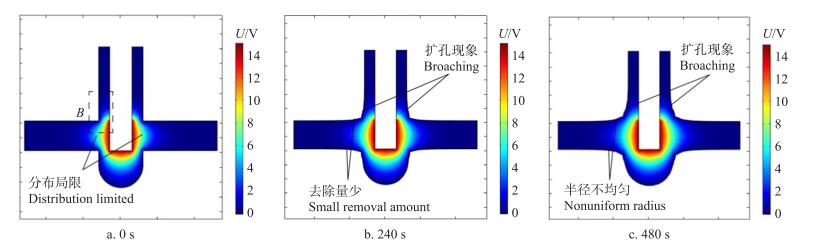

利用常用工艺参数:加工电压15 V、加工时间480 s, 在图 1-a所示的电解加工装置上, 开展圆柱阴极去除DE18型燃油喷射体交叉孔相贯处毛刺、锐边和加工过渡圆弧的试验, 加工后的工件和测量与仿真结果的对比曲线如图 4所示。DE18型燃油喷射体为不规则体零件, 无法直接测量加工后相贯处过渡圆弧半径, 故利用线切割机床切割图 1-b中的A处, 进行相贯处过渡圆弧半径的测量, 切割得到的工件A处如图 4-a所示。从图中可以看出, 直径4 mm孔流道处的材料去除量较少, 边界变化不明显, 且在直径6 mm孔的流道处产生了明显的扩孔现象[13], 这与上述仿真分析的结果相符。图 4-b为仿真与试验得到的过渡圆弧边界数据和半径测量数据的对比曲线, 可以发现这2个曲线的变化趋势基本一致, 说明加工过程模型可以较准确地进行仿真和预测; 去除DE18型燃油喷射体交叉孔相贯处毛刺、锐边和加工过渡圆弧的半径分别为2.87、3.12、2.95和3.22 mm, 其平均值为3.04 mm, 且得到的过渡圆弧边界毛糙, 扩孔现象明显。模型的边界数据和试验结果的半径测量数据表明, 圆柱阴极难以满足加工R=(2±0.2)mm过渡圆弧的要求, 需对圆柱阴极进行阴极结构优化设计。

|

图 4 圆柱阴极电解加工试验分析 Fig. 4 Experimental analysis on electrochemical machining of cylindrical cathode |

基于工具阴极的结构优化设计方法[14], 求解不同结构阴极下加工过程的电场分布和过渡圆弧边界的变化趋势, 开展阴极结构优化设计的可行性分析, 得到适用于过渡圆弧电解精确修型的阴极结构。

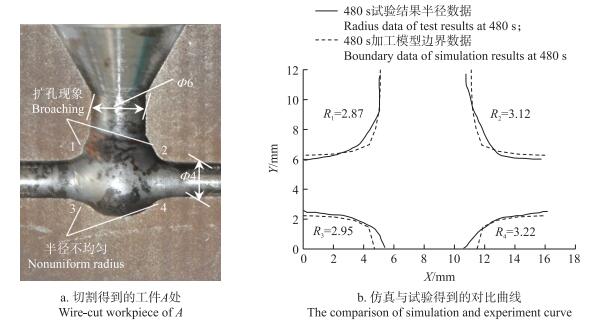

2.1 阴极结构优化设计方法为了便于说明阴极结构优化和简化有限元计算的过程, 利用图 3-a中所示的虚线框区域B处的局部放大图进行分析, 得到圆柱阴极B处的电场分布如图 5-a所示。

|

图 5 圆柱阴极加工过程电场分布及等势线图 Fig. 5 Electric field distribution and equipotential diagram of cylindrical cathode |

为了更形象地描述B处的电场分布, 计算阳极边界电场分布函数[14]:

|

|

式中:Φa为空间内任意一点a的电位; U为阳极表面的电位; n为阳极表面各处的法向坐标; θ为某处电解面的法向与阴极进给速度的夹角, 由于本试验中的阴极静止, 因此θ=0;i0为θ=0时表面的法向电流密度; κ为电解液的电导率。

得到B处电场分布的等势线如图 5-b所示, 从图中可以看出, 圆柱阴极的电场等势线分布不均匀, 直径6 mm孔的边界Ⅰ处电势线分布密集, 电场梯度变化较大; 直径4 mm孔的边界τ2处电势线分布稀疏, 电场梯度变化较小。根据阳极边界溶解变化率方程[14]:

|

式中:Φa为空间内任意一点a的电位; n为a点处沿电位梯度方向的单位矢量。从式中可以看出, 等势线越密集, 该点的电位梯度越大, 则阳极边界溶解变化率越大, 在相同时间内溶解的材料越多, 意味着圆柱阴极在电解加工过程中易造成边界Ⅰ处扩孔现象; 反之, 边界Ⅱ处在相同时间内溶解的材料较少, 不利于过渡圆弧的形成, 如图 5-c所示。

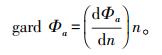

为解决上述存在的问题, 根据电解加工具有的“拷贝式”特性, 考虑到燃油喷射体中图 1-b中的A处为直径6 mm孔和4 mm孔的相贯结构, 设计如图 6所示的优化阴极:综合阶梯和相贯结构, 在直径3 mm圆柱的顶部增加一定长度的直径4 mm圆柱, 形成阶梯结构, 以增大优化阴极的顶部直径, 减小锐边、毛刺与阴极之间的加工间隙, 提高去除锐边和毛刺的效率; 基于电解加工的“拷贝式”特性, 设计直径4 mm圆柱和直径2 mm圆柱的相贯结构, 有助于直径4 mm孔流道中的电场均匀分布, 进而有利于过渡圆弧的形成。

|

图 6 优化阴极 Fig. 6 Optimized cathode |

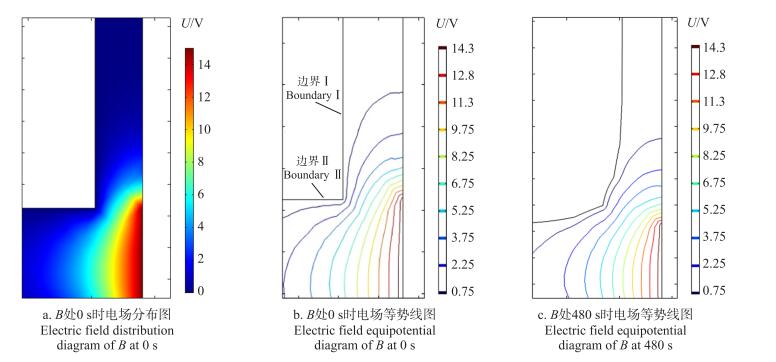

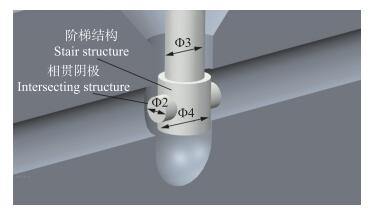

求解得到优化阴极的电场分布和等势线分布示意图(图 7)。为便于说明优化后阴极结构对加工时电场的优化效果, 利用图 7-a中所示的虚线框区域B处的局部放大图进行分析, 得到圆柱阴极B处的电场分布如图 7-b所示。根据上述的阳极边界电场分布函数, 得到图 7-c所示的局部电势线分布图, 发现优化阴极提高了电解加工时的电场分布均匀度, 在边界Ⅰ和Ⅱ两侧的电势线数量相当。根据阳极边界溶解变化率方程可知, 等势线数量相当, 说明2处的电位梯度相近, 其阳极边界溶解变化率较为一致, 在相同时间内阳极溶解的材料相当, 有利于均匀的过渡圆弧形成(图 7-d)。

|

图 7 优化阴极加工过程电场分布及等势线图 Fig. 7 Electric field distribution and equipotential diagram of optimized cathode |

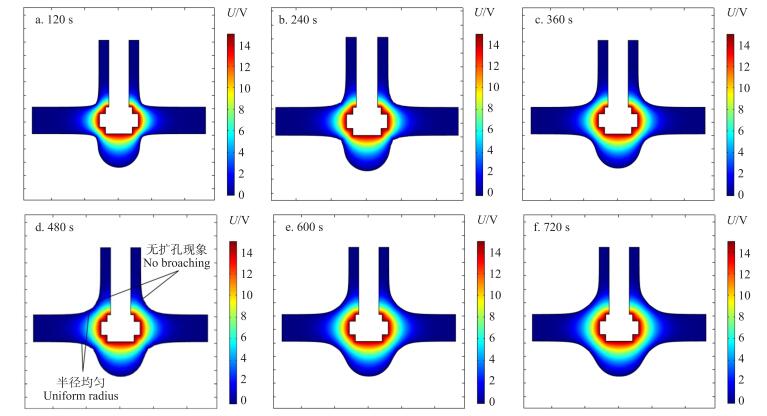

设置模型的加工电压为15 V、加工时间分别为120、240、360、480、600和720 s, 求解得到优化阴极不同加工时间模型区域内各点的电场分布和阳极溶解边界的变化趋势(图 8)。从图中可见, 优化阴极提高了直径4 mm孔中的电场分布的均匀性和锐边与毛刺处的电场强度, 有利于过渡圆弧形成和毛刺去除; 优化阴极仿真得到的过渡圆弧边界平滑, 无扩孔现象, 有利于达到加工R=(2±0.2)mm过渡圆弧的要求。

|

图 8 优化阴极的电场分布和边界变化趋势图 Fig. 8 Electric field distribution and boundary change trend of the optimized cathode |

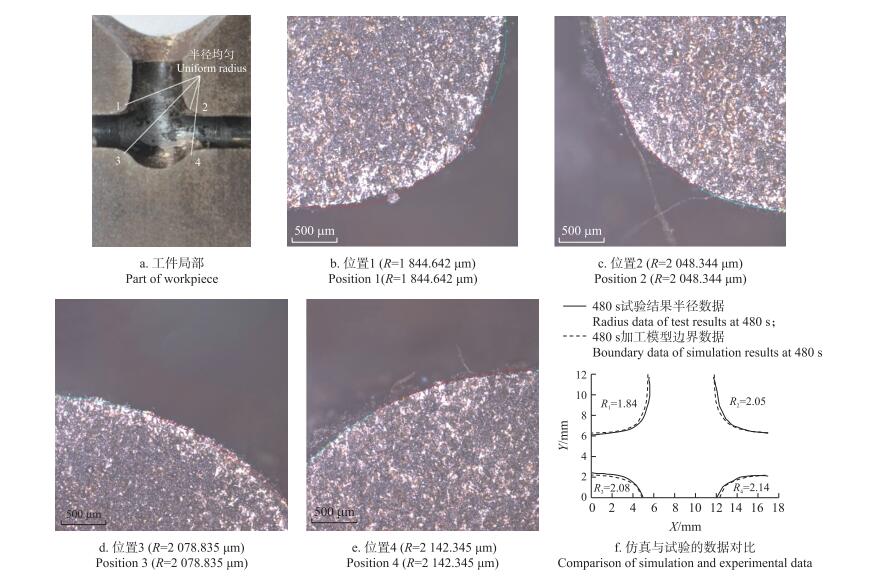

利用优化阴极进行去除DE18型燃油喷射体交叉孔相贯处毛刺、锐边和加工过渡圆弧R=(2±0.2)mm的试验。图 9-a为加工480 s后得到的工件, 利用OLYMPUS LEXT4100激光共聚焦显微镜测量过渡圆弧半径, 与过渡圆弧轮廓相重叠的红色细实线即为共聚焦显微镜测量和拟合得到的过渡圆弧半径(图 9-b、c、d、e), 平均半径为2 028.542 μm。加工480 s后测量与仿真结果的对比曲线如图 9-f所示。

|

图 9 优化阴极的试验结果分析 Fig. 9 Experimental analysis on electrochemical machining of optimized cathode |

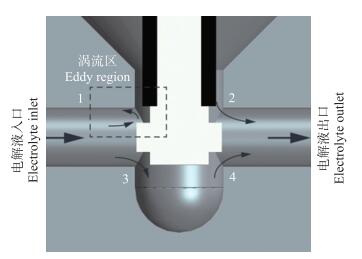

从图 9-f可以看出, 2条曲线并不是完全重合, 考虑到实际加工过程与仿真加工过程存在差异, 例如浓度差和电化学极化, 以及电极表面析出的氢气、氧气对导电率的影响[15], 因此仿真与试验得到的过渡圆弧边界数据和半径测量数据有一定误差是合理的。由图 9可知, 4处过渡圆弧半径的测量结果全部达到R=(2±0.2)mm的尺寸要求; 其中位置1处的过渡圆弧半径为R=1.8 mm, 偏小, 分析其原因可能是电解液在1处区域内易形成“涡流”现象, 如图 10虚线区域所示, 流场相对不稳定, 不利于电化学反应的进行, 故此处的阳极溶解量较小; 其余3处位置的过渡圆弧半径在R=(2±0.2)mm范围内, 说明3处位置的流场分布较为均匀, 有利于电化学反应的进行。

|

图 10 优化阴极加工过程的流场示意图 Fig. 10 Flow field diagram of optimized cathode |

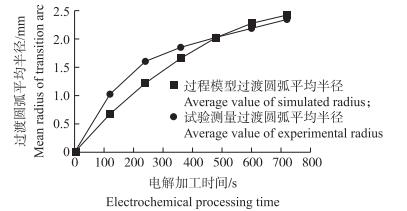

将不同加工时间下的加工过程模型的边界数据与试验得到的相贯线处过渡圆弧的平均半径数据进行对比分析(图 11)。可以看出, 优化阴极加工得到了均匀的过渡圆弧, 测量与仿真得到的边界曲线变化基本一致。电解加工开始时, 试验得到的半径测量数据略大于仿真过渡圆弧的边界数据拟合得到的半径, 这是因为在加工开始时, 交叉孔相贯处毛刺、锐边尖端效应明显, 局部电势高, 材料去除率大; 在加工时间超过6 min后, 仿真过渡圆弧的边界数据拟合得到的半径大于试验得到的半径, 这是因为电解加工时间太长, 出现了电解液疲劳。此外, 测量与仿真得到的边界曲线变化基本一致, 说明本次试验最终得到的优化阴极加工过程模型可以精确预测试验结果, 同时验证了利用优化阴极可以对交叉孔处过渡圆弧半径进行精确修型的可行性。

|

图 11 优化阴极加工过程模型与试验结果的数据对比曲线 Fig. 11 Comparison curve between machining process model and the experimental results of optimized cathode |

本文基于COMSOL Multiphysics建立了电解加工交叉孔相贯处过渡圆弧的加工过程模型, 研究了圆柱和优化阴极结构、加工时间对过渡圆弧半径的影响规律, 进行了电解加工去除交叉孔相贯处锐边和毛刺的工艺试验, 建立的电解加工过程模型可以准确预测过渡圆弧的半径, 减少试验工作量, 指导阴极的结构设计和工艺参数的选择。对比分析试验和仿真得到的过渡圆弧半径, 优化阴极可以精确控制加工后相贯处的过渡圆弧半径, 且与仿真结果拟合度高。利用优化阴极的电解加工技术去除了交叉孔相贯处的锐边和毛刺, 且在相贯处得到了平均半径为2.029 mm的过渡圆弧, 达到R=(2±0.2)mm的尺寸要求。

| [1] |

黄泽军. 农用柴油机动力不足原因与对策[J]. 南方农机, 2018, 49(18): 47. Huang Z J. The reason and countermeasure of power shortage of agricultural diesel engine[J]. China Southern Agricultural Machinery, 2018, 49(18): 47 (in Chinese). DOI:10.3969/j.issn.1672-3872.2018.18.038 |

| [2] |

邵仁恩. 2017年农用柴油机发展改革报告[J]. 农业机械, 2018(8): 46-52. Shao R E. Development and reform of agricultural diesel engines in 2017[J]. Farm Machinery, 2018(8): 46-52 (in Chinese). |

| [3] |

冯洲鹏, 张帅军. 斜相贯深孔交叉处去毛刺工具[J]. 金属加工(冷加工), 2015(18): 58. Feng Z P, Zhang S J. Oblique intersecting burr removal tool at deep hole intersection[J]. Metal Working(Metal Cutting), 2015(18): 58 (in Chinese). DOI:10.3969/j.issn.1674-1641.2015.18.027 |

| [4] |

夏腾飞, 喻鸣显, 张荣华, 等. 共轨喷油器体电解去毛刺机床的设计与研究[J]. 现代车用动力, 2009(4): 44-47. Xia T F, Yu M X, Zhang R H, et al. Design and research of electrochemical deburring machine for high-pressure common rail injector body[J]. Modern Vehicle Power, 2009(4): 44-47 (in Chinese with English abstract). DOI:10.3969/j.issn.1671-5446.2009.04.010 |

| [5] |

唐维平, 徐瑾瑜, 周毅. 喷油器体进回油孔电解去毛刺技术研究[J]. 现代车用动力, 2005(4): 41-44. Tang W P, Xu J Y, Zhou Y. Research on electrolytic burr elimination for inlet and outlet hole of injector body[J]. Modern Vehicle Power, 2005(4): 41-44 (in Chinese with English abstract). DOI:10.3969/j.issn.1671-5446.2005.04.012 |

| [6] |

郭英杰, 刘嘉航, 李杰, 等. 交叉孔电化学去除毛刺电场仿真分析[J]. 大连交通大学学报, 2018, 39(1): 110-114. Guo Y J, Liu J H, Li J, et al. Electric field simulation of electrochemical deburring machining for internal cross hole[J]. Journal of Dalian Jiaotong University, 2018, 39(1): 110-114 (in Chinese with English abstract). |

| [7] |

董华军, 刘嘉航, 王丽媛, 等. 内交叉孔电化学去毛刺流场仿真[J]. 大连交通大学学报, 2016, 37(6): 103-107. Dong H J, Liu J H, Wang L Y, et al. Flow field simulation of electrochemical deburring machining for internal cross hole[J]. Journal of Dalian Jiaotong University, 2016, 37(6): 103-107 (in Chinese with English abstract). |

| [8] |

刘泽祥, 康敏, 杨勇, 等. 燃油喷射体相贯线电解修形研究[J]. 中国机械工程, 2012, 23(19): 2343-2347. Liu Z X, Kang M, Yang Y, et al. Research on electrochemical dressing of intersection line of fuel injection[J]. China Mechanical Engineering, 2012, 23(19): 2343-2347 (in Chinese with English abstract). DOI:10.3969/j.issn.1004-132X.2012.19.015 |

| [9] |

刘国强, 柳禄, 何成奎, 等. 电解加工过程多物理场耦合仿真及试验研究[J]. 机械设计, 2018, 35(12): 29-35. Liu G Q, Liu L, He C K, et al. Multi-physics field coupling simulation and experimental study of ECM process[J]. Journal of Machine Design, 2018, 35(12): 29-35 (in Chinese with English abstract). |

| [10] |

董朝盼, 康敏, 傅秀清, 等. 小孔电解去毛刺电场仿真与试验研究[J]. 电加工与模具, 2012(4): 17-20. Dong C P, Kang M, Fu X Q, et al. Electric field simulation and experimental study on the pinhole electrochemical deburring[J]. Electromachining & Mould, 2012(4): 17-20 (in Chinese with English abstract). DOI:10.3969/j.issn.1009-279X.2012.04.005 |

| [11] |

郑淇尹.数控电解加工流场数值模拟及阴极设计[D].南京: 南京农业大学, 2010. Zheng Q Y. The simulation of the flow field and cathode designing of numerical control electrochemical machining[D]. Nanjing: Nanjing Agricultural University, 2010(in Chinese with English abstract). http://cdmd.cnki.com.cn/Article/CDMD-10307-1012491145.htm |

| [12] |

孙春华, 朱荻, 李志永, 等. 考虑流场特性的发动机叶片电解加工阴极设计及数值仿真[J]. 东南大学学报(自然科学版), 2004, 34(5): 613-617. Sun C H, Zhu D, Li Z Y, et al. Cathode design and simulation of ECM turbine blade based on characteristics of liquid field[J]. Journal of Southeast University(Natural Science Edition), 2004, 34(5): 613-617 (in Chinese with English abstract). DOI:10.3321/j.issn:1001-0505.2004.05.012 |

| [13] |

傅秀清, 康敏, 杨勇, 等. 球形阴极数控电解加工的流场仿真及试验研究[J]. 中国机械工程, 2013, 24(8): 1038-1042. Fu X Q, Kang M, Yang Y, et al. Research on flow field simulation and experiment of NC-ECM with spherical cathode[J]. China Mechanical Engineering, 2013, 24(8): 1038-1042 (in Chinese with English abstract). DOI:10.3969/j.issn.1004-132X.2013.08.009 |

| [14] |

徐家文, 云乃彰, 王建业, 等. 电化学加工技术:原理工艺及应用[M]. 北京: 国防工业出版社, 2008: 22-28. Xu J W, Yun N Z, Wang J Y, et al. Electrochemical Machining Technology[M]. Beijing: National Defense Industry Press, 2008: 22-28 (in Chinese). |

| [15] |

刘德营, 傅秀清, 康敏, 等. 基于有限元法的球形数控电解加工工艺试验研究[J]. 中国机械工程, 2013, 24(6): 746-750. Liu D Y, Fu X Q, Kang M, et al. Research on experiment of NC-ECM with spherical cathode based on FEM[J]. China Mechanical Engineering, 2013, 24(6): 746-750 (in Chinese with English abstract). DOI:10.3969/j.issn.1004-132X.2013.06.008 |