文章信息

- 周华栋, 鲁植雄, 邓晓亭, 张超, 骆光炬, 周润东

- ZHOU Huadong, LU Zhixiong, DENG Xiaoting, ZHANG Chao, LUO Guangju, ZHOU Rundong

- 四轮独立驱动电动拖拉机牵引作业转矩分配研究

- Study on torque distribution of traction operation of four wheel independent driven electric tractor

- 南京农业大学学报, 2018, 41(5): 962-970

- Journal of Nanjing Agricultural University, 2018, 41(5): 962-970.

- http://dx.doi.org/10.7685/jnau.201712036

-

文章历史

- 收稿日期: 2017-12-25

四轮独立驱动车辆具有转矩实时可控的优势,目前,对于驱动轮转矩分配的研究主要集中在电动汽车方面。王博[1]通过分析电机的效率特性,控制电机转矩的分配,使得电机尽可能工作在相对高效率区间。段婷婷[2]则对汽车的路面附着性能以及行驶时的横向稳定性进行分析,建立四轮独立驱动电动轮汽车的整车七自由度动力学模型和轮胎模型,在构建基于纵向和侧向附着能力的路面附着裕度函数基础上,采用最小二乘法对路面附着裕度函数进行最大化寻优,进而对驱动转矩进行分配。电动拖拉机与电动汽车不同,一方面电动拖拉机行驶速度较低,行驶时对横向稳定性要求较低;另一方面,电动拖拉机在牵引作业时需要较好的牵引性能,动力性考虑要优先于经济性,对于电动拖拉机驱动力的合理分配则显得更为重要。牵引工作是拖拉机的一个最典型的工作方式,牵引性能可以作为判断拖拉机动力性能优劣的一个重要指标[3]。

本文将研究电动拖拉机在牵引作业工况下转矩的分配随挂钩阻力矩的变化规律,分析牵引性能在此控制策略下的改善程度。

1 驱动轮转矩分配电动拖拉机性能评价指标主要有动力性能、经济性能以及通过性能等。在不同的作业工况下,对性能的要求不同。牵引作业工况下由于需要足够的牵引力,因此动力性能更为重要。转矩分配的目的在于能够根据拖拉机的工作状态进行能量的合理分配,使其性能达到最佳,本文提出基于载荷比的转矩分配策略,并与转矩恒均等分配情况进行比较分析。

1.1 载荷比对驱动性能的影响本文研究对象是中小型四轮独立驱动电动拖拉机。由文献[4]可知:四轮驱动拖拉机前、后车轮驱动力的发挥受前、后轮承受的机身载荷的影响,随着功率和质量的增加,载荷前移。前、后轮胎相同或者相似的时候,只有当前轴载荷占总质量的45%~50%时,才能够保证牵引力的发挥和对土壤的压实在最佳范围内。假定前、后车轮的附着性能相同,而且轮胎的驱动力-滑转率变化关系也相同时,前、后轮受到的驱动力存在如公式(1)所示关系:

|

(1) |

式中:Fq1、Fq2分别为前、后轮的驱动力(N);W1、W2分别为前、后轮的垂向载荷(N)。

此时的驱动力分配方式能够保证前、后轮的滑转率相同,这也是四轮驱动拖拉机发挥最佳牵引效率的前提条件。由文献[3]可知,四轮驱动轮式拖拉机带后悬挂农具在运输状态时,为了保证驱动轮附着能力以及前轮的转向能力,其前轴载荷必须不小于拖拉机最小使用质量的20%。

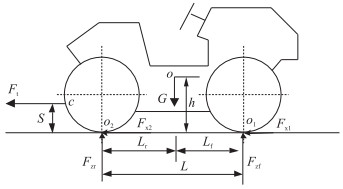

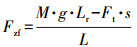

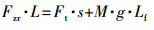

1.2 基于力矩平衡的驱动轮载荷比计算四轮驱动拖拉机在牵引作业时主要受力有自身载重,地面对车轮的垂向反力,土壤对前、后车轮的滚动阻力以及挂钩牵引阻力,受力分析如图 1所示。

|

图 1 四轮独立驱动拖拉机受力分析简图 Figure 1 Analysis of force analysis of four wheel independent driving tractor |

图 1中:G为机身载重(N);Ft为挂钩牵引阻力(N);Fx1、Fx2分别为前、后驱动轮的滚动阻力(N);Fzf、Fzr为地面对前、后轮的垂向反作用力(N);h为质心高(m);L为前轴至后轴的距离(m);Lf、Lr分别为质心至前轴和后轴的距离(m);s为挂钩牵引点离地高度(m)。对拖拉机前、后轮与地面的接触点分别进行力矩平衡分析[5]。

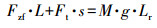

对后轮与地面接触点O2取矩,则:

|

(2) |

则有:

|

(3) |

对前轮与地面接触点O1取矩,则:

|

(4) |

则有:

|

(5) |

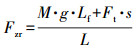

定义分配比k:分配到后轴车轮的转矩(Tr)与总驱动转矩(T)的比值,即:

|

(6) |

式中:M为整机质量(kg);g=9.8 N · kg-1。

由公式(2)—(6)分析可知:对于型号参数确定的拖拉机,转矩分配比k与挂钩牵引阻力Ft的大小以及挂钩离地高度s有关,拖拉机的挂钩位置一般情况下是固定不变的,因此挂钩牵引力Ft的大小将直接影响前、后轮的转矩分配情况,并且Ft在一定范围内增大时,k随之增大,也即分配到后轴车轮的转矩比例将增加。

由于目前市场上并没有四轮独立驱动电动拖拉机样机可以参考,因此选择同等功率的CFA254柴油拖拉机为基础,进行了电动拖拉机相关结构参数的匹配分析,其结果见表 1。

| 机械类型 Mechanical type |

整机质量/kg Weight with full equipment |

轴距/mm Wheelbase |

质心至后轴距/mm Center of mass to rear axle |

车轮半径/mm Wheel radius |

挂钩高度/mm Hook height |

| CFA254柴油拖拉机 CFA254 diesel tractor |

1 270 | 1 595 | — | 450 | 610 |

| 电动拖拉机 Electric tractor |

1 270 | 1 595 | 798 | 450 | 600 |

将本研究对象的相关参数代入式(6)得:

|

(7) |

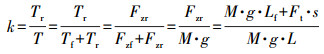

驱动轮的载荷转移是整个转矩分配策略的主要依据,分配策略主要由挂钩牵引力测量、转矩分配控制、滑转率控制3个部分组成。具体流程如图 2所示。

|

图 2 牵引作业工况转矩分配策略 Figure 2 Torque allocation strategy for traction operation |

电动拖拉机在进行牵引作业时,驱动轮的附着能力受路面环境和垂向载荷的影响,驱动轮垂向载荷的大小受机身质心位置的影响。行驶时需要的总转矩可通过电门踏板开度获得,挂钩牵引力的大小可以通过拉压力传感器测得[6]。在行驶总需求转矩已知的情况下,当有挂钩牵引力存在时,计算此时前、后轴的垂向载荷,根据载荷比对转矩进行重新分配。重新分配时受地面附着条件和电机输出转矩的限制,车轮的理论分配转矩不能超过地面的最大附着力矩,也不能超过电机所能提供的最大转矩,否则会发生车轮打滑影响驱动性能以及损伤电机的情况。

约束条件为:

|

(8) |

|

(9) |

式中:Ti(i=1,2)为前、后轮理论分配转矩(N · m);Tφi(i=1,2)为地面所能提供的最大附着力矩(N · m);Tmax为电机所能产生的最大转矩(N · m)。

2 驱动系统结构方案设计与整体台架实现 2.1 驱动系统结构设计传统四轮驱动拖拉机采用的是驱动桥连接左右车轮,主要包含变速箱、差速器等复杂的机械传动结构,大多采用机械连接,对于驱动系统的结构设计以及空间布置造成了很大的局限性。四轮独立驱动电动拖拉机采用四组轮边电机结合减速器独立驱动,结构之间的连接几乎是采用线缆连接,大大增加了空间结构布置的灵活性,也减轻了整机质量。动力电池采用锂电池,电机控制器可对单个电机的转矩、转速独立控制。基于独立驱动的特点,设计如图 3所示的四轮独立驱动电动拖拉机驱动系统结构[7-8]。

|

图 3 驱动系统结构简图 Figure 3 Structure diagram of drive system |

四轮独立驱动电动拖拉机,一方面四轮驱动可提高电动拖拉机的驱动性能;另一方面四轮独立可控,可以根据实际行驶转矩需求对电机实时控制分配,提高能量的利用效率,同时可以减小转向半径,在田间拐角等狭小的空间进行转向时将更加便捷[9]。

2.2 试验台架部件选型 2.2.1 驱动电机电动拖拉机总功率设定为20 kW,每个电机均为5 kW,根据动力性匹配得到电机的相关参数如表 2所示。

| 类型 Type |

额定功率/kW Rated power |

额定转速/(r·min-1) Rated speed |

额定转矩/(N·m) Rated torque |

总功率/kW Total power |

| 无刷直流Brushless DC | 5 | 750 | 63 | 20 |

减速器的作用是降低驱动电机的转速,以达到适合电动拖拉机工作的速度,同时增大扭矩,提高动力性能。在本研究中设定电动拖拉机的额定工作速度为6 km · h-1。根据驱动电机的额定转速和电动拖拉机的工作速度换算关系可以得到减速比。

|

(10) |

式中:n为电机额定转速(r · min-1);r为车轮动力半径(m);v为电动拖拉机行驶速度(km · h-1)。

由表 1、表 2可知:n=750 r · min-1,r=0.45 m,v=6 m · s-1,代入式(10)计算得减速器的减速比为21。

2.2.3 动力电池电动拖拉机的动力由电池提供,具有良好效能的电池能够为电动拖拉机的行驶与作业提供更多的方便。锂电池的比能量和比功率高,循环寿命长,自放电小,环境污染小。电池的额定放电电压由电机额定工作电压决定,电池功率由整个驱动系统的功率决定,根据电机和驱动系统的参数匹配得到电池参数如表 3所示。

| 类型 Type |

单体标称电压/V Nominal voltage of monomer |

单体数 Number of monomers |

单体标称容量/(A·h) Nominal capacity of monomer |

总电压/V Total voltage |

| 锂电池Lithium battery | 3.3 | 64 | 100 | 211.2 |

试验中,电机的转矩转速可通过转矩转速传感器测得。转矩转速传感器主要由4部分构成,分别为壳体、扭力轴、磁检测器以及转筒。其中磁检测器是传感器的核心部件,由2组互相配对的内齿轮、外齿轮以及永久磁钢和感应线圈构成。当驱动电机工作时,会带动内齿轮随着转筒一起旋转,从而使整个传感器进入工作状态。扭矩传感器的量程由电机决定,参数如表 4所示。

| 类型 Type |

转矩量程/(N·m) Torque range |

转速量程/(r·min-1) Speed range |

工作电压/V Working voltage |

精度/% Accuracy |

室内温度/℃ Indoor temperature |

室内相对湿度/% Indoor relative humidity |

| 转矩转速传感器 Torque speed sensor |

0~100 | 0~1 500 | ±24 | ±0.2 | 22 | 60 |

电动拖拉机的行驶负载通过磁粉制动器模拟加载,磁粉制动器主要是以磁粉为工作介质,以激磁电流为控制手段,利用磁化后的磁粉之间的相互摩擦作用来控制制动或者传递扭矩,并且其所产生的制动扭矩在其额定范围内是可以根据试验要求进行任意调节的。加载量程由电机所能承受的最大扭矩决定。具体参数如表 5所示。

| 类型 Type |

型号 Model |

额定转矩/(N·m) Rated torque |

激磁电流/A Magnetizing current |

允许滑差功率/kW Allowable slip power |

冷却方式 Cooling mode |

| 磁粉制动器 Magnetic powder brake |

CZ-20 | 200 | 2 | 10 | 水冷 Water-cooling |

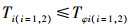

根据上述部件选型和驱动系统的结构设计,搭建了四轮独立驱动电动拖拉机试验台,如图 4所示。

|

图 4 试验台架结构 Figure 4 Test bench structure 1.轮毂电机Hub motor;2.转矩转速传感器Torque speed sensor;3.磁粉制动器Magnetic powder brake;4.锂电池Lithium battery;5.电机控制器Motor controller;6.电源管理系统Power management system. |

驱动电机、转矩转速传感器、磁粉制动器之间采用联轴器机械连接,电源系统、测控系统与驱动系统之间均采用线缆连接。锂电池组为驱动电机提供200 V工作电压,磁粉制动器模拟负载加载电机,转矩转速传感器可测得电机的瞬时转矩和转速。试验时,通过LabVIEW编程测控,实现对整个驱动系统和加载系统的控制,选用NI USB-6343型号采集卡进行数据采集[10-11]。

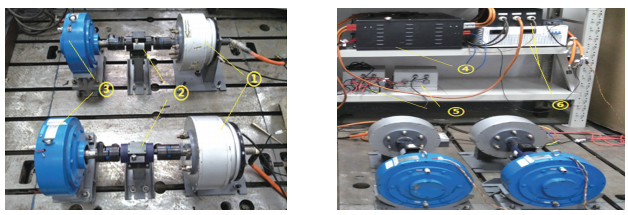

3 转矩分配建模与仿真分析 3.1 驱动电机动力性能试验将电机电门开度调到最大,利用磁粉制动器对电机加载,通过转矩转速传感器测得电机的转矩和转速[12],绘制外特性曲线如图 5所示。

|

图 5 电机外特性曲线 Figure 5 Curve of external characteristic of motor |

根据标定参数知,驱动电机额定转速为750 r · min-1,额定转矩为63 N · m。由图 5可知,电机最高转速约850 r · min-1,最大转矩可达90 N · m。随着转矩的增大,转速呈下降趋势,但下降幅度不大,说明电机的输出效率较高。

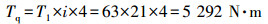

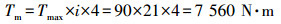

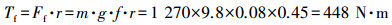

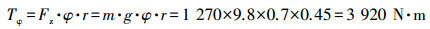

由于试验台架中未安装减速器,根据得出的减速比i为21,在公式计算时需除以减速比从而换算为台架上的实际转矩[13-14]。同时考虑拖拉机的1/2模型,因此台架的实际转矩为总转矩的1/2,通过计算得到该电动拖拉机可以产生的额定驱动转矩(Tq)和最大驱动转矩(Tm)分别为:

|

(11) |

|

(12) |

滚动阻力系数f为0.08,滚动阻力矩(Tf)为:

|

(13) |

附着系数φ为0.7,则地面附着力矩(Tφ)为:

|

(14) |

挂钩牵引力矩等于驱动力矩减去滚动阻力矩:

|

(15) |

|

(16) |

式中:T′t为试验台架实际挂钩牵引力矩。

CFA254型号拖拉机其标定牵引力为6 500 N,则标定牵引阻力矩(Tc)为:

|

(17) |

经过减速比的换算得到CFA254型号拖拉机1/2模型的标定牵引力矩为

|

(18) |

式中:T′c为试验台架实际牵引阻力矩。

拖拉机在牵引作业时,由于处于低速直线行驶,只考虑拖拉机滚动阻力,不考虑风阻、土壤压实阻力等,根据上文分析可知,电动拖拉机1/2台架模型的驱动系统可以提供115 N · m的牵引力矩,大于1/2CFA254的70 N · m牵引力矩,因此本研究的纯电动驱动系统可以满足CFA254柴油机的驱动力需求[15]。

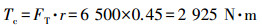

3.2 Matlab/Simulink仿真分析根据上文得出的前、后轮转矩分配随挂钩牵引力矩变化的关系,通过Matlab/Simulink搭建的转矩分配模型如图 6所示。

|

图 6 转矩分配Matlab/Simulink仿真模型 Figure 6 Simulink simulation model of torque distribution |

图 6中分为分配比k的计算部分和转矩的理论分配计算部分。Scope 1输出为前、后驱动轮的理论分配转矩随挂钩牵引阻力矩的变化关系;Scope 2输出为转矩分配比k随挂钩牵引阻力矩的变化关系;Scope 3输出为1/2电动拖拉机台架模型的总需求转矩随挂钩前移阻力矩的变化关系。

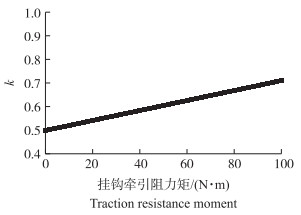

由Matlab/Simulink仿真得出转矩分配比k与挂钩阻力矩的关系曲线如图 7所示。

|

图 7 挂钩阻力矩与转矩分配比k的关系 Figure 7 The relationship between the resistance torque of the hook and the torque distribution ratio k |

图 7中挂钩牵引阻力矩变化范围为0~100 N · m,分配比由当初的静载荷之比0.5增加到0.7。随着挂钩牵引阻力矩逐渐增大,转矩分配比呈线性增长,后轮理论分配转矩以k倍速率增大。

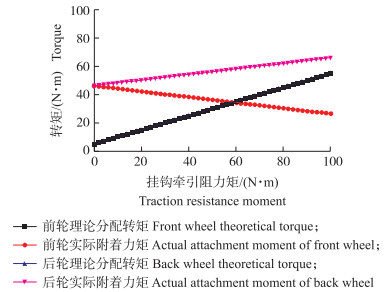

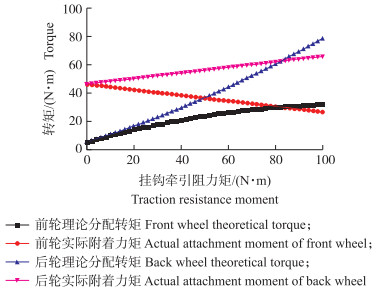

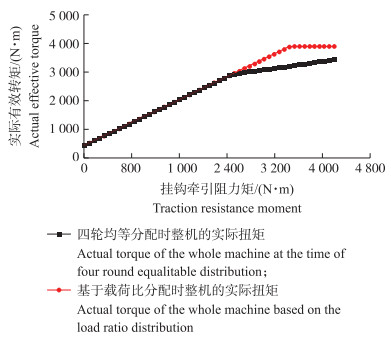

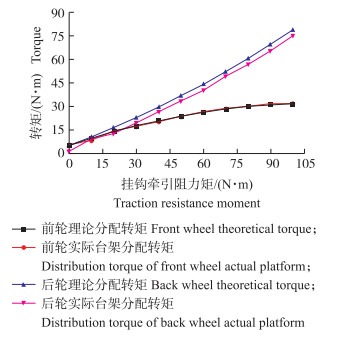

3.3 试验结果与分析通过Matlab/Simulink仿真分析得到转矩分配比随挂钩阻力矩变化的关系,通过台架实现对前、后轮转矩的控制分配,试验结果与仿真结果的对比如图 8至图 11所示。

|

图 8 四轮均等分配转矩的情况 Figure 8 Four wheel equitable distribution of torque |

|

图 9 基于载荷比分配转矩的情况 Figure 9 Distribution of torque based on load ratio |

|

图 10 驱动轮实际有效转矩 Figure 10 Actual effective torque of drive wheel |

|

图 11 理论与试验数据对比 Figure 11 Comparison of theoretical and experimental data |

图 8为驱动轮转矩均等分配时,随着挂钩牵引阻力矩的增大,前、后轮的实际地面附着力矩与理论分配力矩的变化关系。由图可知,随着挂钩牵引阻力矩的增大,前轮附着力矩逐渐减小,后轮附着力矩逐渐增大,但前、后轮的理论分配转矩同等增大。当挂钩牵引阻力矩为60 N · m时,对应于整机模型的2 520 N · m,前轮已经达到附着极限,而后轮还有很充足的附着力未被利用。

图 9为基于载荷比分配转矩,随着挂钩牵引阻力矩的增大,前、后轮的实际地面附着力矩与理论分配力矩的变化关系。由图可知,随着挂钩牵引阻力矩的增大,后轮理论分配转矩增加量越来越大,当挂钩牵引阻力矩达到80 N · m时,对应于整机模型的3 360 N · m,前、后轮均达到附着极限。

图 10为电动拖拉机转矩在驱动轮均等分配和基于载荷比分配情况下实际转矩的对比。受附着能力的限制,当理论分配转矩超出实际附着极限时,车轮产生滑转,忽略损耗部分,实际转矩最高只能达到极限附着力矩。由图可知,当挂钩牵引阻力矩较小时,四轮转矩均等分配与基于载荷比分配产生的有效驱动转矩一样;当挂钩牵引阻力矩大于2 400 N · m时,基于载荷比的分配策略能够产生更大的有效驱动转矩;当挂钩牵引阻力矩为3 300 N · m时,2种策略的实际有效驱动转矩值相差近800 N · m。

图 11为通过台架对电机模拟加载的试验结果与理论分配数值的比较。台架试验中,基于LabVIEW对整个驱动系统进行测控,通过对磁粉制动器励磁电流的控制达到增加电机转矩的目的,由试验数据与理论数据对比可知,整个驱动系统能够较好地实现策略的分配[16-17]。

4 结论1) 提出了四轮独立驱动式电动拖拉机驱动方案,采用4组电机独立驱动。以CFA254为研究对象,标定牵引力为6 500 N,通过计算,四轮独立驱动电动拖拉机最大能够产生7 560 N的驱动力,在理论上说明电驱动系统能够提供与之同等功率内燃机的动力。

2) 电动拖拉机牵引作业时,采用基于载荷比的转矩分配方法,建立了Matlab/Simulink前、后轮转矩分配模型,与转矩均等分配进行比较。四轮均等分配情况下,当挂钩牵引阻力矩为2 520 N · m时,前轮首先达到附着极限,而后轮还有充足的附着能力未被利用;在基于载荷比分配的情况下,当挂钩牵引阻力矩为3 360 N · m时,前、后轮同时达到附着极限,此时可以比均等分配情况下多增加800 N · m的驱动力矩。

3) 搭建了四轮独立驱动电动拖拉机试验台架,通过LabVIEW编程测控,实现前、后轮转矩随挂钩阻力矩变化的规律分配。分配比k的初始值为静载荷之比0.5,挂钩阻力矩为100 N · m时,转矩分配比为0.7。由试验结果可以看出,试验值能够很好地响应跟踪仿真计算值。

| [1] |

王博.四轮独立电驱动车辆实验平台及驱动力控制系统研究[D].北京: 清华大学, 2009.

Wang B. Study on experiment platform of four-wheel-independent-drive EV and its driving force control system[D]. Beijing: Tsinghua University, 2009(in Chinese with English abstract). http://cdmd.cnki.com.cn/Article/CDMD-10003-2010215076.htm |

| [2] |

段婷婷.四轮独立驱动电动轮汽车驱动转矩协调分配研究[D].南京: 南京航空航天大学, 2015.

Duan T T. Research on optimizing torque distribution strategy for independent 4WD electric vehicle[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2015(in Chinese with English abstract). http://cdmd.cnki.com.cn/Article/CDMD-10287-1015952085.htm |

| [3] |

机械电子工业部洛阳拖拉机研究所.拖拉机设计手册[S].洛阳: 机械工业出版社, 1994.

Luoyang Tractor Research Institute, Ministry of Mechanical and Electronic Industry. Tractor Design Sandbook[S]. Luoyang: Machinery Industry Press, 1994. |

| [4] |

SöhneW, 张松明. 农用拖拉机载荷分布对驱动力-滑转率曲线的影响[J].

国外拖拉机, 1982(10): 15-20.

Söhne W, Zhang S M. Effect of load distribution of agricultural tractors on driving force slip rate curve[J]. Foreign Tractors, 1982(10): 15-20. (in Chinese with English abstract) |

| [5] |

夏先文.纯电动拖拉机驱动系统设计分析[D].洛阳: 河南科技大学, 2015.

Xia X W. Design and analysis of electric tractor ' s drive system[D]. Luoyang: Henan University of Science and Technology, 2015(in Chinese with English abstract). http://cdmd.cnki.com.cn/Article/CDMD-10464-1015902366.htm |

| [6] | Kim Y J, Song B, Kim J. Load torque estimation for a parallel hybrid agricultural tractor in field operations[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2013, 14(10): 1865-1868. DOI: 10.1007/s12541-013-0250-4 |

| [7] |

鲁植雄, 侯辛奋, 邓晓亭. 串联式混合动力拖拉机驱动系统设计匹配与牵引试验[J].

南京农业大学学报, 2017, 40(5): 928-935.

Lu Z X, Hou X F, Deng X T. Matching design and traction tests for driving system of series hybrid electric tractor[J]. Journal of Nanjing Agricultural University, 2017, 40(5): 928-935. DOI: 10.7685/jnau.201702010 (in Chinese with English abstract) |

| [8] |

方树平, 王宁宁, 易克传, 等. 纯电动拖拉机动力系统设计及性能分析[J].

中国农机化学报, 2017, 38(1): 80-84.

Fang S P, Wang N N, Yi K C, et al. Design and performance analysis of power system for pure electric tractor[J]. Journal of Chinese Agricultural Mechanization, 2017, 38(1): 80-84. (in Chinese with English abstract) |

| [9] |

李勇, 贾艳玲, 孙盼盼, 等. 四轮驱动拖拉机牵引效率问题的探讨[J].

拖拉机与农用运输车, 2014, 41(2): 1-4.

Li Y, Jia Y L, Sun P P, et al. Discussion of four-wheel drive tractor traction efficiency[J]. Tractor and Farm Transporter, 2014, 41(2): 1-4. (in Chinese with English abstract) |

| [10] |

商高高, 张家俊. 电动拖拉机驱动控制策略开发[J].

中国农机化学报, 2016, 37(6): 149-153, 279.

Shang G G, Zhang J J. Development of electric tractor powertrain control strategy[J]. Journal of Chinese Agricultural Mechanization, 2016, 37(6): 149-153, 279. (in Chinese with English abstract) |

| [11] |

周志立, 夏先文, 徐立友. 电动拖拉机驱动系统设计[J].

河南科技大学学报(自然科学版), 2015, 36(5): 78-81, 86, 9.

Zhou Z L, Xia X W, Xu L Y. Design of driving system for electric tractor[J]. Journal of Henan University of Science and Technology(Natural Science Edition), 2015, 36(5): 78-81, 86, 9. DOI: 10.3969/j.issn.1672-6871.2015.05.016 (in Chinese with English abstract) |

| [12] | Kim J, Park Y. Analysis of agricultural working load experiments for reduction gear ratio design of an electric tractor powertrain[J]. Transactions of KSAE, 2012, 20(5): 138-144. DOI: 10.7467/KSAE.2012.20.5.138 |

| [13] |

高辉松, 朱思洪. 电动拖拉机传动系设计理论与方法研究[J].

南京农业大学学报, 2009, 32(1): 140-145.

Gao H S, Zhu S H. Study on design theory and method for driving line of electric tractor[J]. Journal of Nanjing Agricultural University, 2009, 32(1): 140-145. DOI: 10.7685/j.issn.1000-2030.2009.01.027 (in Chinese with English abstract) |

| [14] |

李刚, 宗长富. 四轮独立驱动轮毂电机电动汽车研究综述[J].

辽宁工业大学学报(自然科学版), 2014, 34(1): 47-52.

Li G, Zong C F. Review on electric vehicle with four-wheel independent drive in-wheel motors[J]. Journal of Liaoning University of Technology(Natural Science Edition), 2014, 34(1): 47-52. DOI: 10.3969/j.issn.1674-3261.2014.01.013 (in Chinese with English abstract) |

| [15] |

刘川.电动汽车四轮独立驱动控制系统的研究[D].武汉: 武汉理工大学, 2009.

Liu C. Research on drive control system for four-wheel independent driven electric vehicle[D]. Wuhan: Wuhan University of Technology, 2009(in Chinese with English abstract). http://cdmd.cnki.com.cn/article/cdmd-10497-2009106467.htm |

| [16] | Mousazadeh H, Keyhani A, Javadi A, et al. Evaluation of alternative battery technologies for a solar assist plug-in hybrid electric tractor[J]. Transportation Research Part D, 2010, 15: 507-512. DOI: 10.1016/j.trd.2010.05.002 |

| [17] |

刘晶.四轮独立驱动电动汽车驱动力控制方法与驱动力分配分析[D].秦皇岛: 燕山大学, 2010.

Liu J. Driving force distribution analysis and control method for 4WD electrical vehicle[D]. Qinghuangdao: Yanshan University, 2010(in Chinese with English abstract). http://cdmd.cnki.com.cn/Article/CDMD-10216-2010089489.htm |