文章信息

- 袁加奇, 朱思洪, 高强, 徐刚, 马佳富, 鲁植雄

- YUAN Jiaqi, ZHU Sihong, GAO Qiang, XU Gang, MA Jiafu, LU Zhixiong

- 拖拉机前桥油气弹簧的设计与特性研究

- Design and characteristic study of tractor front axle hydro-pneumatic spring

- 南京农业大学学报, 2017, 40(1): 176-185

- Journal of Nanjing Agricultural University(Social Science), 2017, 40(1): 176-185.

- http://dx.doi.org/10.7685/jnau.201601054

-

文章历史

- 收稿日期: 2016-01-27

2. 江苏城市职业学院, 江苏 南京 210036

2. The City Vocational College of Jiangsu, Nanjing 210036, China

拖拉机作业工况复杂,行驶路况差,振动尤为剧烈。拖拉机振动使驾驶员感到不适,容易产生疲劳降低工作效率,危害驾驶员的身心健康,因此对拖拉机减振系统的研究显得十分重要[1-2]。受到经济发展水平、制造成本及销售价格等因素制约,国产拖拉机基本采用刚性连接无悬架的结构形式。Lehtonen等[3]的研究结果显示,前桥悬架能显著减小拖拉机的横向振动。目前,国外主要拖拉机制造商普遍为大功率拖拉机提供前桥悬架作为选装部件,其中具有代表性的是John Deere公司8020系列拖拉机前桥油气悬架和芬兰Valtra拖拉机公司为T系列大功率拖拉机配备的空气弹簧半主动前桥悬架。油气弹簧因具有非线性刚度、适宜不同载荷、可锁闭、易于调节水平高度及结构紧凑等优点,被广泛应用于非道路车辆悬架中[4-5]。王云超等[6]应用ADAMS/Hydraulics软件建立了双气室油气悬架系统的虚拟样机模型,分析了独立式和连通式油气悬架系统的刚度特性及其对车辆侧倾特性的影响。Theron等[7]对油气悬架系统进行了特性研究,在原有油气悬架系统上,增加2个电磁开关阀和1个蓄能器,通过控制电磁阀的开、关实现对悬架刚度和阻尼的“软”、“硬”状态切换。

国外对油气悬架进行了大量的研究,已经广泛应用于非道路车辆中[8-10],而国内还处于研发阶段,并没有实际应用,有关拖拉机前桥油气悬架的研究也鲜见报道[11-13]。本文根据常发CF700型拖拉机前桥悬架参数要求设计了刚度和阻尼可调的独立式前桥油气弹簧,建立了油气弹簧刚度和阻尼非线性数学模型,通过试验确定了油气弹簧的刚度特性以及活塞杆输出力变化规律,为研究设计非道路车辆油气悬架系统提供理论依据。

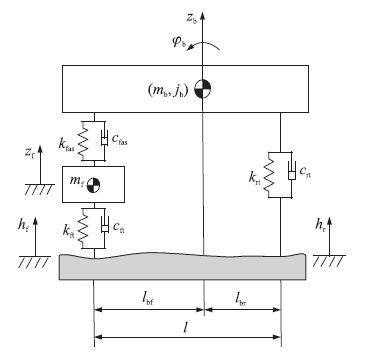

1 前桥悬架刚度和阻尼系数估算以常发CF700型拖拉机为研究对象,建立前桥悬架拖拉机三自由度振动模型如图 1。

|

图 1 前桥悬架三自由度振动模型 Figure 1 Three degrees of freedom vibration model of front axle suspension mb、mf:车身质量、前桥悬架簧下质量 Mass of tractor body and front axle suspension unsprung mass(kg);jb:车身绕质心的转动惯量 Pitch moment of inertia of tractor body(kg·m2);kft、krt、kfas:前、后轮刚度和前桥悬架刚度 Front and rear wheel stiffness,front axle suspension stiffness(N·m-1);cft、crt、cfas:前、后轮阻尼和前桥悬架阻尼 Front and rear wheel damping,front axle suspension damping(N·s·m-1);lbf、lbr:前、后桥到车身质心的水平距离 Horizontal distance from body centroid to front axle and rear axle(m);hf、hr:前、后轮的路面激励 Road excitation of front wheel and rear wheel(m);zb、φb、zf:车身质心垂直位移、俯仰角位移、前桥垂直位移 Vertical vibration displacement of tractor body centroid,pitching vibration angular displacement of tractor body and vertical vibration displacement of tractor front axle suspension(m)。 |

建立前桥悬架拖拉机系统振动微分方程如式(1) :

| $\left\{ \begin{align} & {{m}_{b}}~{{{\ddot{z}}}_{b}}=-({{c}_{fas}}+{{c}_{rt}}){{{\dot{z}}}_{b}}-({{k}_{fas}}+{{k}_{rt}}){{z}_{b}}+({{c}_{fas}}{{l}_{bf}}-{{c}_{rt}}{{l}_{br}})~{{{\dot{\varphi }}}_{b}}+({{k}_{fas}}{{l}_{bf}}-{{k}_{rt}}{{l}_{br}}){{\varphi }_{b}}+{{c}_{fas}}{{{\dot{z}}}_{f}} \\ & +{{k}_{fas}}{{z}_{f}}+{{c}_{rt}}{{{\dot{h}}}_{r}}+{{k}_{rt}}{{h}_{r}} \\ & {{j}_{b}}{{{\ddot{\varphi }}}_{b}}=({{c}_{fas}}{{l}_{bf}}-{{c}_{rt}}{{l}_{br}}){{{\dot{z}}}_{b}}+({{k}_{fas}}{{l}_{bf}}-{{k}_{rt}}{{l}_{br}}){{z}_{b}}-({{c}_{fas}}{{l}^{2}}_{bf}+{{c}_{rt}}{{l}^{2}}_{br}){{{\dot{\varphi }}}_{b}}-({{k}_{fas}}{{l}^{2}}_{bf}+{{k}_{rt}}{{l}^{2}}_{br}){{\varphi }_{b}}- \\ & {{c}_{fas}}{{l}_{bf}}{{{\dot{z}}}_{f}}-{{k}_{fas}}{{l}_{bf}}{{z}_{f}}+{{c}_{rt}}{{l}_{br}}{{{\dot{h}}}_{r}}+{{k}_{rt}}{{l}_{br}}{{h}_{r}} \\ & {{m}_{f}}{{{\ddot{z}}}_{f}}=-({{c}_{ft}}+{{c}_{fas}}){{{\dot{z}}}_{f}}-({{k}_{ft}}+{{k}_{fas}}){{z}_{f}}-{{c}_{fas}}{{l}_{bf}}{{{\dot{\varphi }}}_{b}}-{{k}_{fas}}{{l}_{bf}}{{\varphi }_{b}}+{{c}_{fas}}{{{\dot{z}}}_{b}}+{{k}_{fas}}{{z}_{b}}+{{c}_{ft}}{{{\dot{h}}}_{f}}+{{k}_{ft}}{{h}_{f}}~ \\ \end{align} \right.$ | (1) |

式中:

在自行研制的试验平台上测得拖拉机的主要参数见表 1,其中轮胎的刚度和阻尼是基于自由振动对数衰减法将轮胎及其轴荷简化为一有阻尼单自由度振动系统,试验时,将车轮升至高度h,使其自由落下,轮胎系统作自由衰减振动。轮胎的刚度和阻尼特性用线性模型描述,得到轮胎的刚度和阻尼系数[14-15]。

设计前桥油气弹簧,首先要确定前桥悬架的刚度和阻尼系数。选取前桥悬架系统的悬架偏频为1.3~2.1 Hz,阻尼比为0.2~0.4,根据前桥悬架偏频计算公式估算前桥悬架刚度系数和阻尼系数分别为60 000 N·m-1≤kfas≤160 000 N·m-1、2 000 N·s·m-1≤cfas≤10 000 N·s·m-1。通过理论分析的方法对拖拉机前桥悬架刚度和阻尼系数进行了匹配研究,确定所设计的前桥悬架刚度系数kfas为120 000 N·m-1,阻尼系数cfas为8 000 N·s·m-1[16]。

| 参数 Parameters | 数值 Values |

| 发动机标定功率/kW Rating power of engine | 51.5 |

| 标定转速/(r·min-1)Rated speed | 2 200 |

| 轴距(l)/mm Wheel base | 2 188 |

| 导向轮轮胎型号Guide wheel tire type | 6.5~20 |

| 导向轮轮胎工作压力/kPa Guide wheel tire pressure | 210 |

| 驱动轮轮胎型号Driving wheel tire type | 14.9~30 |

| 驱动轮轮胎工作压力/kPa Driving wheel tire pressure | 120 |

| 拖拉机质量(mb)/kg Mass of tractor body | 2 694 |

| 机身俯仰转动惯量(jb)/(kg·m2)Pitch moment of inertia of tractor body | 3 547 |

| 前轮刚度系数(kft)/(N·m-1)Front wheel stiffness | 714 354 |

| 后轮刚度系数(krt)/(N·m-1)Rear wheel stiffness | 718 608 |

| 前轮阻尼系数(cft)/(N·s·m-1)Front wheel damping | 3 578 |

| 后轮阻尼系数(crt)/(N·s·m-1)Rear wheel damping | 5 034 |

| 机身质心距前桥水平距离(lf)/m Horizontal distance from body centroid to front axle | 1.347 |

| 机身质心距后桥水平距离(lr)/m Horizontal distance from body centroid to rear axle | 0.841 |

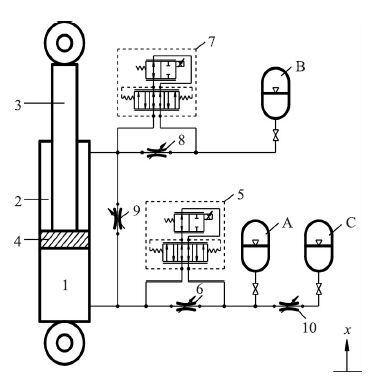

拖拉机作业工况复杂,对应不同的作业工况,农具悬挂方式、悬挂农具质量、路面条件以及拖拉机行驶速度均不相同,对前桥悬架刚度和阻尼的要求也不相同。为了适应拖拉机作业工况的复杂性,提高前桥悬架的减振效果,要求前桥悬架刚度和阻尼可调。为此,本文设计了一种刚度和阻尼均可调节的油气弹簧[17-18],其工作原理如图 2所示。

|

图 2 拖拉机前桥油气弹簧的方案设计 Figure 2 Schemes design of tractor front axle hydro-pneumatic spring 1.无杆腔 Rodless cavity;2.有杆腔 Rod cavity;3.活塞杆 Piston rod;4.活塞 Piston;5,7.比例阀 Proportional valves;6,8.小节流阀 Small throttle valve;9,10.大节流阀 Large throttle valve;A,B,C.蓄能器 Accumulator |

所设计的前桥油气弹簧主要由液压油缸,比例阀5、7,流量调节范围较小的节流阀6、8,流量调节范围较大的节流阀9、10和蓄能器A、B、C组成。液压油缸无杆腔1通过比例阀5和小节流阀6并联后与蓄能器A油腔相连,蓄能器C油腔通过大节流阀10与蓄能器A的油腔相连。液压油缸有杆腔2通过比例阀7和小节流阀8并联后与蓄能器B的油腔相连,液压油缸无杆腔1与有杆腔2通过大节流阀9相连通,蓄能器A、B、C中油腔与氮气室之间用蓄能器隔膜分隔。通过调节大节流阀9的开度大小可以改变油气弹簧的刚度和阻尼力大小,大节流阀9关闭时,通过调节大节流阀10的开度大小改变油气弹簧的刚度,通过控制比例阀5和比例阀7的电流大小调节比例阀的流量大小,从而改变油气弹簧的阻尼力大小。当通过比例阀5、7的电流为最大控制电流时,比例阀5、7完全关闭,此时,关闭大节流阀9、10以及小节流阀6、8,可以使油气弹簧实现锁闭的功能。

2.2 系统参数模型的构建设缸体内径为D,活塞杆直径为d,活塞缸的面积为A1,则液压油缸有杆腔2的有效工作环形面积(A2)为:A2=π(D2-d2)/4;设P1,P2分别为无杆腔1和有杆腔2的瞬时压力,则活塞杆输出力(F)为:

| $F={{P}_{1}}{{A}_{1}}-{{P}_{2}}{{A}_{2}}$ | (2) |

假设蓄能器内是理想气体,可得:

| $\begin{align} & {{P}_{A}}V_{A}^{r}={{P}_{AL}}V_{AL}^{~r}={{P}_{A0}}V_{A0}^{r} \\ & {{P}_{B}}V_{B}^{r}={{P}_{BL}}V_{BL}^{r}={{P}_{B0}}V_{B0}^{r} \\ \end{align}$ | (3) |

式中:PA、VA,PB、VB分别为蓄能器A、B的瞬时气体压力和气体体积;PAL、VAL,PBL、VBL分别为平衡位置时蓄能器A、B的气体压力和气体体积;PA0、VA0,PB0、VB0分别为蓄能器A、B的初始充气压力和充气体积;r为气体多变指数,计算静态刚度系数时取r=1,计算动态刚度系数时取r=1.4[19-20]。

当油气弹簧压缩量为x,无杆腔容积的变化量为ΔV1=A1x,有杆腔容积的变化量为ΔV2=A2x,即:

| $\begin{align} & {{V}_{A}}={{V}_{AL}}-{{A}_{1}}x \\ & {{V}_{B}}={{V}_{BL}}+{{A}_{2}}x \\ \end{align}$ | (4) |

设油气弹簧支撑的悬挂质量为M,g为重力加速度,则静平衡位置时有:

| ${{P}_{AL}}={{P}_{BL}}=\frac{Mg}{{{A}_{1}}-{{A}_{2}}}$ | (5) |

整理可得平衡位置时油气弹簧的弹性力(Ft)为:

| ${{F}_{t}}=\frac{{{P}_{A0}}V_{A0}^{~r}{{A}_{1}}}{{{\left( \frac{{{P}_{A0}}{{V}_{A0}}({{A}_{1}}-{{A}_{2}})}{Mg}-{{A}_{1}}x \right)}^{r}}}~-\text{ }\frac{{{P}_{B0}}V_{B0}^{~r}{{A}_{2}}}{{{\left( \frac{{{P}_{B0}}{{V}_{B0}}({{A}_{1}}-{{A}_{2}})}{Mg+{{A}_{2}}x} \right)}^{r}}~}~$ | (6) |

对式(6) 中位移变量x求导,则油气弹簧的刚度系数可表示为:

| $K\left( x \right)=~\frac{dF}{dx}~=\frac{r{{P}_{A0}}V_{A0}^{~r}A_{1}^{2}}{{{\left( \frac{{{P}_{A0}}{{V}_{A0}}({{A}_{1}}-{{A}_{2}})}{Mg}-{{A}_{1}}x \right)}^{r+1}}}~+\frac{r{{P}_{B0}}V_{B0}^{~r}A_{2}^{2}}{{{\left( \frac{{{P}_{B0}}{{V}_{B0}}({{A}_{1}}-{{A}_{2}})}{Mg}+{{A}_{2}}x \right)}^{r+1}}}$ | (7) |

假设油气弹簧节流阀和比例阀均为短孔,根据实际液体伯努利方程,经过节流阀和比例阀的流量(Q)可通过式(8) 计算[21-22]:

| $Q={{C}_{d}}A\sqrt{\frac{2}{\rho }~\Delta P}$ | (8) |

式中:ρ为油液密度,kg·m-3,取ρ=900 kg·m-3;Cd为孔口流量系数,取Cd=0.7;A为孔口过流面积,m2;ΔP为液压缸内油液与蓄能器油腔之间的油液压力差。

油气弹簧整个工作行程的流量关系为:

| $\left\{ \begin{align} & {{A}_{1}}\cdot \dot{x}=sign\left( {\dot{x}} \right){{C}_{d}}({{A}_{j}}+{{A}_{c}})\sqrt{\frac{2}{\rho }\Delta {{P}_{1A}}} \\ & {{A}_{2}}\cdot \dot{x}=sign\left( {\dot{x}} \right){{C}_{d}}({{A}_{z}}+{{A}_{d}})\sqrt{\frac{2}{\rho }~\Delta {{P}_{2B}}} \\ \end{align} \right.$ | (9) |

式中:Aj、Az为比例阀5、7的过流孔面积,m2;Ac、Ad为小节流阀6、8的节流孔面积,m2;ΔP1A为油气弹簧液压缸无杆腔1与蓄能器A油腔的油液压力差;ΔP2B为油气弹簧液压缸有杆腔2与蓄能器B油腔的油液压力差; 为活塞杆的运动速度。

油气弹簧的阻尼力(Ff)可表示为:

| ${{F}_{f}}=\Delta {{P}_{1A}}\cdot {{A}_{1}}+\Delta {{P}_{2B}}\cdot {{A}_{2}}$ | (10) |

将式(9) 代入式(10) 中可得:

| ${{F}_{f}}=\frac{\rho A_{1}^{3}{{{\dot{x}}}^{2}}}{2C_{d}^{2}{{({{A}_{j}}+{{A}_{c}})}^{2}}}sign\left( {\dot{x}} \right)+\frac{\rho A_{2}^{3}{{{\dot{x}}}^{2}}}{2C_{d}^{2}{{({{A}_{z}}+{{A}_{d}})}^{2}}~sign\left( {\dot{x}} \right)}$ | (11) |

由式(9) 可得有杆腔和无杆腔的瞬时压力为:

| $\left\{ \begin{align} & {{P}_{1}}=\frac{\rho A_{1}^{2}{{{\dot{x}}}^{2}}}{2C_{d}^{2}{{({{A}_{j}}+{{A}_{c}})}^{2}}}~sign\left( {\dot{x}} \right)+\frac{{{P}_{A0}}V_{A0}^{r}}{{{({{V}_{A0}}-{{A}_{1}}x)}^{r}}} \\ & {{P}_{2}}=\frac{{{P}_{B0}}V_{B0}^{r}}{{{({{V}_{B0}}+{{A}_{2}}x)}^{r}}}-\frac{\rho A_{2}^{2}{{{\dot{x}}}^{2}}~}{2C_{d}^{2}{{({{A}_{z}}+{{A}_{d}})}^{2}}}~sign\left( {\dot{x}} \right) \\ \end{align} \right.~$ | (12) |

代入式(2) 可得活塞杆输出力(F)为:

| $F=\left[ \frac{\rho A_{1}^{2}{{{\dot{x}}}^{2}}}{2C_{d}^{2}{{({{A}_{j}}+{{A}_{c}})}^{2}}}~sign\left( {\dot{x}} \right)+\frac{{{P}_{A0}}V_{A0}^{r}}{{{({{V}_{A0}}-{{A}_{1}}x)}^{r}}} \right]\cdot {{A}_{1}}-\left[ \frac{{{P}_{B0}}V_{B0}^{r}}{{{({{V}_{B0}}+{{A}_{2}}x)}^{r}}}-\frac{\rho A_{2}^{2}{{{\dot{x}}}^{2}}~}{2C_{d}^{2}{{({{A}_{z}}+{{A}_{d}})}^{2}}}~sign\left( {\dot{x}} \right) \right]\cdot {{A}_{2}}~$ | (13) |

当大节流阀9完全打开时,油缸有杆腔和无杆腔连通。假设大节流阀9的过流孔径足够大时,油液经过大节流阀9过流孔时不产生阻尼力。蓄能器A、B油腔中容积变化的总和在数值上等于液压缸有杆腔和无杆腔容积的变化量ΔV=(A1-A2)x,可以得到此时的弹性力(Ft)为:

| ${{F}_{t}}=\frac{{{P}_{A0}}{{({{V}_{A0}}+{{V}_{B0}})}^{r}}({{A}_{1}}-{{A}_{2}})}{{{\left( \frac{{{P}_{A0}}({{V}_{A0}}+{{V}_{B0}})({{A}_{1}}-{{A}_{2}})}{Mg}-({{A}_{1}}-{{A}_{2}})x \right)}^{r}}}$ | (14) |

忽略活塞与缸体间摩擦产生的阻尼力以及局部压力损失引起的阻尼力,则油气弹簧产生的阻尼力(Ff)为:

| ${{F}_{f}}=\frac{\rho {{({{A}_{1}}-{{A}_{2}})}^{3}}{{{\dot{x}}}^{2}}}{4C_{d}^{2}}~\left[ \frac{1}{{{({{A}_{j}}+{{A}_{c}})}^{2}}}+\frac{1}{{{({{A}_{z}}+{{A}_{d}})}^{2}}} \right]sign\left( {\dot{x}} \right)$ | (15) |

活塞杆输出力为油气弹簧弹性力与阻尼力之和,则活塞杆输出力(F)为:

| $\begin{align} & F={{F}_{t}}+{{F}_{f}}=\frac{{{P}_{A0}}{{({{V}_{A0}}+{{V}_{B0}})}^{r}}({{A}_{1}}-{{A}_{2}})}{{{\left( \frac{{{P}_{A0}}({{V}_{A0}}+{{V}_{B0}})({{A}_{1}}-{{A}_{2}})}{Mg}-({{A}_{1}}-{{A}_{2}})x \right)}^{r}}}+ \\ & \frac{\rho {{({{A}_{1}}-{{A}_{2}})}^{3}}{{{\dot{x}}}^{2}}}{4C_{d}^{2}}~\left[ \frac{1}{{{({{A}_{j}}+{{A}_{c}})}^{2}}}+\frac{1}{{{({{A}_{z}}+{{A}_{d}})}^{2}}} \right]sign\left( {\dot{x}} \right) \\ \end{align}$ | (16) |

根据已知参数及前桥油气弹簧刚度和阻尼的调节范围,计算得到油气弹簧的结构参数。

2.3 系统的构建根据前桥悬架的动力分析和运动要求,选用油缸内径为50 mm,活塞杆直径设计为32 mm,油缸的行程设计为120 mm。根据前桥悬架承载的质量以及前桥悬架的刚度要求,将蓄能器初始充气体积设计为0.5 L,同时为了保证蓄能器在进、出油时有足够的油液,选用由奉化奥莱尔液压有限公司提供的公称容积为0.75 L的隔膜式球形蓄能器,蓄能器进油口均安装有1/4球阀,便于蓄能器的充油充气、安装及更换。将比例阀5、7,小流量节流阀6、8以及大流量节流阀9、10全部集成在一个阀块上,根据系统的流量要求以及前桥悬架阻尼力的要求,采用插装式常开双向流量比例阀,可调节流量范围为0~50 L·min-1,节流阀6、8采用的是最大节流孔径为4 mm的全调型节流阀,节流阀9、10选用的是螺纹插装式可变节流孔节流阀,完全打开时,流量为42 L·min-1,整个阀块具有结构紧凑、体积小、质量轻等优点。

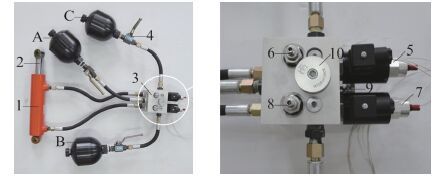

根据结构设计方案研制的前桥弹簧系统实物如图 3所示。

|

图 3 油气弹簧的结构设计 Figure 3 Structure design of hydro-pneumatic spring 1.缸体 Cylinder;2.活塞杆 Piston rod;3.阀块 Valve block;4.球阀 Spherical valve;5,7.比例阀 Proportional valves;6,8.小节流阀 Small throttle valve;9,10.大节流阀 Large throttle valveA,B,C.蓄能器 Accumulator |

通过计算确定油气弹簧的主要参数,见表 2。

| 参数 Parameters | 数值 Values |

| 缸体内径(D)/mm Internal diameter of cylinder body | 50 |

| 活塞杆直径(d)/mm Piston rod diameter | 32 |

| 活塞杆行程(L)/mm Stroke of the piston rod | 120 |

| 比例阀5、7流量/(L·min-1) Proportional valve 5,7 flow | 0~50 |

| 小节流阀6、8通径/mm Small throttle valve 6,8 throttle aperture | 0~4 |

| 大节流阀9、10流量/(L·min-1) Large throttle valve 6,8 flow | 0~42 |

| 蓄能器A、B、C初始充气压力/MPa Initial inflation pressure of accumulator A,B,C | 6.2 |

| 蓄能器A、B、C初始充气体积/L Initial air volume of accumulator A,B,C | 0.5 |

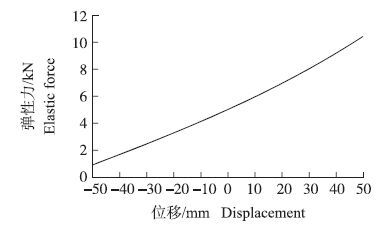

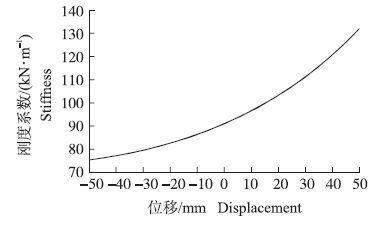

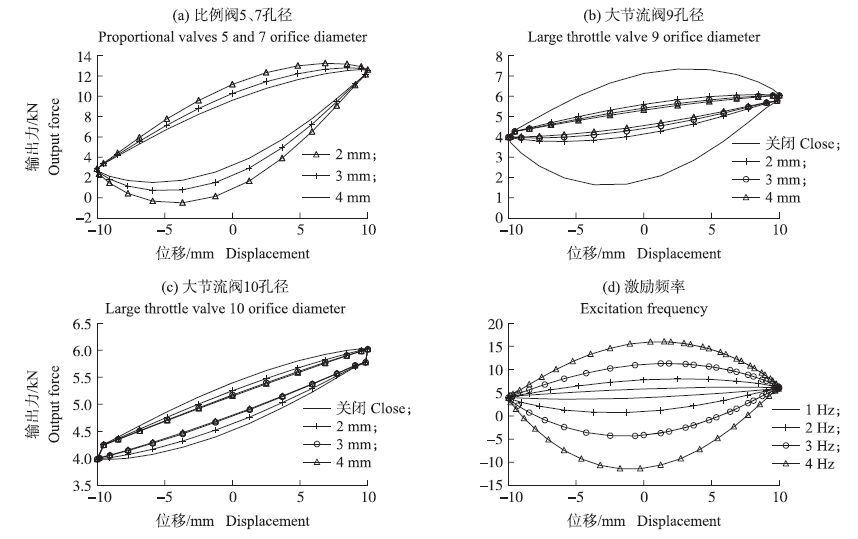

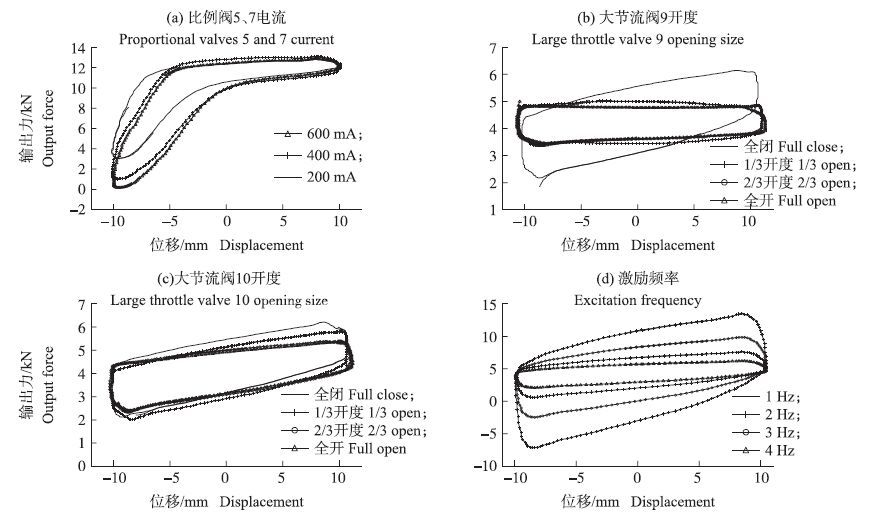

由图 4~6可知:油气弹簧的弹性力和刚度特性均呈非线性变化,弹性力在1.1~10.2 kN之间变化,静平衡位置的弹性力为4.8 kN;刚度系数在76~131 kN·m-1之间变化,静平衡位置的刚度系数为91 kN·m-1;比例阀5、7和大节流阀9、10节流孔径越小油气弹簧的输出力越大,激振频率越高,其输出力越大。

|

图 4 位移与弹性力间的关系 Figure 4 Relationship between displacement and elastic force |

|

图 5 油气弹簧刚度特性 Figure 5 Stiffness characteristics of hydro-pneumatic spring |

|

图 6 油气弹簧输出力 Figure 6 Output force of hydro-pneumatic spring |

将自主研制的油气弹簧和S型拉压力传感器及位

移传感器安装在减振器性能试验台架上进行静、动态性能试验,如图 7所示。

|

图 7 油气弹簧性能试验 Figure 7 Hydro-pneumatic spring performance experiment 1.拉压力传感器 Pull pressure sensor;2.性能试验台 Performance test bench;3.油气弹簧 Hydro-pneumatic spring |

静态试验的主要目的是验证油气弹簧的刚度特性,动态试验的主要目的是研究比例阀电流、节流阀开度以及激振频率对油气弹簧输出力的影响,试验方案见表 3。

| 试验Experiment | 激励幅值/mmExcitationamplitude | 激励频率/HzExcitationfrequency | 比例阀5、7电流/mAProportional valves 5and 7 current | 大节流阀9开度Large throttle valve 9opening size | 大节流阀10开度Large throttle valve 9opening size |

| 静态 Static | ±50 | 0 | 关闭 Close | 关闭 Close | |

| 动态Dynamic | ±10 | 1、2、3、4 | 200、400、600 | 关闭、1/3开度、2/3开度、全开Close,1/3 open,2/3 open,full open | 关闭、1/3开度、2/3开度、全开Close,1/3 open,2/3 open,full open |

1) 静态特性试验时,调节试验台支撑杆的高度,将油气弹簧由中间平衡位置压缩50 mm,移动试验台支撑杆,油气弹簧每伸长10 mm测试系统记录1次力与位移的数据,直到到达最大位置,重复以上步骤3次,取平均值。

2) 进行动态试验研究油气弹簧的动态特性时,分别调整激励频率,比例阀5、7的电流大小,大节流阀9、10开度以及激励频率,用计算机采集拉压力传感器与位移传感器的数据。

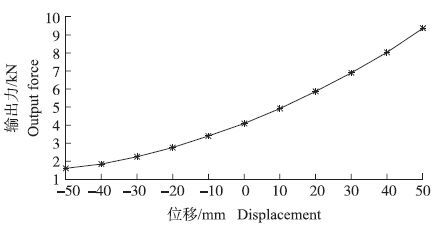

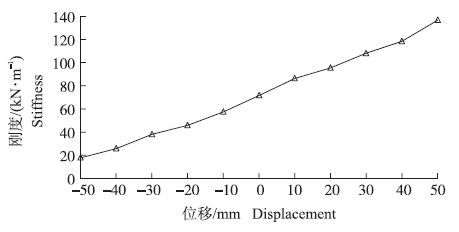

3.2 静态性能试验小节流阀6、8全开,比例阀5、7无电流,大节流阀9、10关闭,油气弹簧静态弹性力与位移的关系由图 8可见:静态弹性力随位移变化呈非线性变化,静态弹性力变化范围为1.7~9.4 kN,平衡位置的弹性力为4.1 kN。根据试验结果拟合出力与位移函数关系式,可得到油气弹簧刚度特性如图 9所示:油气弹簧刚度随压缩量的增大而增大,油气弹簧的刚度系数在23.8~138.5 kN·m-1之间变化,静平衡位置处的刚度系数为72.6 kN·m-1,满足前桥悬架刚度的设计要求。

|

图 8 油气弹簧静态特性试验 Figure 8 Hydro-pneumatic spring static test |

|

图 9 油气弹簧刚度特性 Figure 9 Stiffness characteristics of hydro-pneumatic spring |

大节流阀9、10关闭,小节流阀6、8全开,激励频率为1 Hz时,油气弹簧输出力与位移关系随比例阀5、7电流变化规律如图 10-a所示。由图可知:活塞杆输出力由弹性力和阻尼力两部分组成,比例阀电流越大,比例阀流量越小,油液通过比例阀时产生的阻尼力越大,输出力随位移变化曲线所围成的面积就越大,即耗散的能量就越多。试验时,油气弹簧的最大输出力为13.2 kN,最小输出力为156 N。小节流阀6、8全开,比例阀5、7无电流,大节流阀10关闭,激励频率为1 Hz时,油气弹簧输出力随大节流阀9开度变化规律如图 10-b所示。大节流阀9是用于连通液压缸的有杆腔和无杆腔,使得部分油液在有杆腔和无杆腔之间流动而不经过阀块流进或流出蓄能器油腔,从而改变油气弹簧的阻尼力和弹性力。由图 10-b可知,大节流阀9的开闭对油气弹簧的输出力影响较大,而开度大小对输出力的变化并不明显。小节流阀6、8全开,比例阀5、7无电流,大节流阀9打开,激励频率为1 Hz时,油气弹簧输出力随大节流阀10开度变化规律如图 10-c所示。大节流阀10的主要作用是控制蓄能器C与油气弹簧系统的连通与分离,改变整个油气弹簧的气体体积,从而改变油气弹簧的刚度特性,主要是影响悬架的弹性力。由图 10-c可知,油气弹簧输出力随大节流阀10开度变大而减小,但变化趋势并不明显。小节流阀6、8全开,比例阀5、7无电流,大节流阀9打开,大节流阀10关闭时,油气弹簧输出力随激励频率变化规律如图 10-d所示。激励频率越高,油气弹簧工作的平均速度就越快,油液通过节流孔产生的阻尼力就越大。由图 10-d可知,油气弹簧输出力曲线所围面积随激励频率的增大而增大,当激励频率为4 Hz时,输出力在-7.4~13.6 kN之间变化。

|

图 10 油气弹簧输出力 Figure 10 Output force of hydro-pneumatic spring |

从试验结果可以看出,所设计的油气弹簧具有较好的非线性刚度特性,并且能在较大范围内调节油气弹簧输出力的大小,通过调节比例阀5、7电流大小和大节流阀9及大节流阀10的开度,能较好地满足拖拉机复杂的行驶工况,达到减振的要求,提高拖拉机行驶的平顺性。

3.4 试验与仿真结果对比 3.4.1 弹性力与刚度系数误差分析仿真时的油气弹簧弹性力变化范围为1.1~10.2 kN,平衡位置的弹性力为4.8 kN;试验时的弹性力变化范围为1.7~9.4 kN,平衡位置的弹性力为4.1 kN,平衡位置的弹性力误差率为17.1%。仿真时的平衡位置刚度系数为91 kN·m-1,试验时的静平衡位置刚度系数为72.6 kN·m-1,刚度系数的误差率为25.3%。

弹性力和刚度系数的仿真与试验结果存在误差的原因主要是由于实际蓄能器初始充气体积与充气压力存在一定的偏差。

3.4.2 输出力误差分析仿真时的油气弹簧输出力随比例阀节流孔径变化的范围为-0.4~13.2 kN,平均为6.4 kN;输出力随大节流阀9孔径变化的范围为1.8~7.3 kN,平均为4.7 kN;输出力随大节流阀10孔径变化的范围为4~6 kN,平均为5 kN;激励频率为4 Hz时,输出力的变化范围为-11~16 kN,平均为4.9 kN。动态性能试验时的油气弹簧输出力随比例阀电流变化的范围为0.2~13.2 kN,平均为8.1 kN;输出力随大节流阀9开度变化的范围为2.2~6.1 kN,平均为4.3 kN;输出力随节流阀10开度变化的范围为1.9~6.2 kN,平均为4.4 kN;激励频率为4 Hz时,输出力的变化范围为-7.3~13.5 kN,平均为4.8 kN。仿真与试验结果的平均输出力误差率分别为25%、9.3%、13.6%和2.1%。

油气弹簧输出力的仿真与试验结果存在一定的误差,输出力的误差一部分由油气弹簧的弹性力产生,另一部分由活塞杆运动过程中的阻尼力产生。阻尼力的误差主要是由于在建立油气弹簧的非线性数学模型时,对系统内部的工作原理做了一些理想化的假设,并没有考虑到油液的流量损失、压力损失、温度变化、节流孔形状以及缸体与活塞杆之间的摩擦力等实际因素。

仿真结果与试验结果的刚度和输出力的变化范围基本一致,仿真结果能够从总体上反映油气弹簧特性变化的总体趋势,验证了数学模型的正确性。

4 结论本文运用理论分析、仿真研究和试验验证的方法,提出了一种拖拉机减振系统的方案,并通过试验验证设计方案和方法的可行性,得到如下结论:

1) 以CF700型拖拉机为研究对象,建立了前桥悬架三自由度振动模型,根据拖拉机前桥悬架的参数匹配要求,设计了刚度和阻尼均可调前桥油气弹簧系统,建立了油气弹簧非线性数学模型,仿真研究了油气弹簧的刚度特性和输出力变化规律。

2) 对自行研制的刚度阻尼可调油气弹簧进行了静、动态性能试验。静态性能试验得到油气弹簧平衡位置处的静刚度系数为72.6 kN·m-1,满足前桥悬架的设计要求;动态性能试验研究了比例阀电流、各节流阀开度及激振频率对油气弹簧输出力的影响规律,结果表明该油气弹簧能够在较大范围内调节活塞杆输出力的大小。

本文所提出的研究结论和油气弹簧结构为后期减振系统的设计和开发提供了理论依据。

| [1] | 万叶青, 张伟欣, 杨俭, 等. 拖拉机机体振动分析方法及其应用[J]. 拖拉机与农用运输车, 2005(3): 11–15. Wan Y Q, Zhang W X, Yang J, et al. Analysis method and applications for tractor body's vibration[J]. Tractor and Farm Transporter, 2005(3): 11–15. (in Chinese) |

| [2] | 申中翰, 黄清华, 祝发荣, 等. 运输车辆振动环境与人体响应的监测研究[J]. 振动与冲击, 2001, 20(1): 9–12. Shen Z H, Huang Q H, Zhu F R, et al. Monitoring of vibration environment and body response on the truck[J]. Journal of Vibration and Shock, 2001,20(1): 9–12. (in Chinese) |

| [3] | Lehtonen T J, Juhala M. Predicting the ride behaviour of a suspended agricultural tractor[J]. International Journal of Vehicle Systems Modeling and Testing, 2005,1(1/2/3): 131–142. DOI: 10.1504/IJVSMT.2005.008576 |

| [4] | 陈轶杰, 顾亮, 管继富, 等. 阻尼可调油气弹簧特性分析与设计研究[J]. 振动与冲击, 2008, 27(8): 161–164. Chen Y J, Gu L, Guan J F, et al. Performance and design of hydro-pneumatic spring controllable damping[J]. Journal of Vibration and Shock, 2008,27(8): 161–164. (in Chinese) |

| [5] | 甄龙信, 张文明, 王国彪. 国内油气悬架的研究方法、现状与发展[J]. 矿山机械, 2004, 31(8): 19–21. Zheng L X, Zhang W M, Wang G B. Domestic study method,current status and development of hydro-pneumatic suspension[J]. Mining and Processing Equipment, 2004,31(8): 19–21. (in Chinese) |

| [6] | 王云超, 高秀华, 杨旭. 油气悬挂系统参数对多桥转向特性的影响[J]. 吉林大学学报(工学版), 2007, 37(2): 269–274. Wang Y C, Gao X H, Yang X. Effect of hydro-pneumatic suspension parameters on steering characteristics of multi-axle steering vehicle[J]. Journal of Jilin University(Engineering and Technology Edition), 2007,37(2): 269–274. (in Chinese) |

| [7] | Theron N J, Els P S. Modelling of a semi-active hydro-pneumatic spring-damper unit[J]. International Journal of Vehicle Design, 2007,45(4): 501–521. DOI: 10.1504/IJVD.2007.014917 |

| [8] | Solomon U, Padmanabhan C. Hydro-gas suspension system for a tracked vehicle:modeling and analysis[J]. Journal of Terramechanics, 2011,2(48): 125–137. |

| [9] | van der Westhuizen S F, Els P S. Slow active suspension control for rollover prevention[J]. Journal of Terramechanics, 2013,50(1): 29–36. DOI: 10.1016/j.jterra.2012.10.001 |

| [10] | Pracny V, Meywerk M, Lion A. Full vehicle simulation using thermomechanically coupled hybrid neural network shock absorber model[J]. Vehicle System Dynamics, 2008,46(3): 229–238. DOI: 10.1080/00423110701271864 |

| [11] | 吕宝占.非公路车辆前轴油气悬架系统动力学特性研究[D]. 南京:南京农业大学,2008. Lü B Z. Research on dynamic characteristics of front axle hydro-pneumatic suspension system for off-road vehicle[D]. Nanjing:Nanjing Agricultural University,2008(in Chinese with English abstract). http://www.oalib.com/references/17488591 |

| [12] | 杨彩霞.大吨位两轴车油气悬架系统动力学特性研究与分析[D]. 重庆:重庆交通大学,2013. Yang C X. Research and analysis on dynamic characteristic of two-axle vehicle with large tonnage[D]. Chongqing:Chongqing Jiaotong University,2013(in Chinese with English abstract). http://cdmd.cnki.com.cn/Article/CDMD-10618-1013374577.htm |

| [13] | 张林.基于平顺性的油气悬架优化设计[D]. 长沙:湖南大学,2013. Zhang L. Optimal design of hydro-pneumatic suspension based on ride comfort[D]. Changsha:Hunan University,2013(in Chinese with English abstract). |

| [14] | 聂信天, 史立新, 顾浩, 等. 农用轮胎径向刚度和阻尼系数试验研究[J]. 南京农业大学学报, 2011, 34(5): 139–143. Nie X T, Shi L X, Gu H, et al. Research on the radial stiffness and damping of tractor coefficient tires through test[J]. Journal of Nanjing Agricultural University, 2011,34(5): 139–143. DOI: 10.7685/j.issn.1000-2030.2011.05.025 (in Chinese) |

| [15] | 聂信天, 史庆春, 顾浩, 等. 拖拉机转动惯量测量及误差分析[J]. 机械科学与技术, 2012, 31(8): 1325–1326. Nie X T, Shi Q C, Gu H, et al. Method of measuring the moment of inertia of tractors and the error analysis[J]. Mechanical Science and Technology for Aerospace Engineering, 2012,31(8): 1325–1326. (in Chinese) |

| [16] | 伊力达尔·伊力亚斯, 朱思洪, 徐刚, 等. 拖拉机前桥悬架参数匹配及其对振动特性的影响[J]. 农业工程学报, 2015, 31(10): 29–36. Yilidaer Y, Zhu S H, Xu G, et al. Front axle suspension parameters match and its impact on vibration characteristics of tractor[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015,31(10): 29–36. (in Chinese) |

| [17] | Abd-EI-Tawwab A M. Twin accumulator semi active suspension system with preview control[J]. Journal of Low Frequency Noise Vibration and Active Control, 2007,26(4): 283–293. DOI: 10.1260/026309207783571334 |

| [18] | 张军伟, 陈思忠, 吴志成, 等. 刚度和阻尼均可调的油气悬架设计与试验[J]. 汽车工程学报, 2013, 3(2): 106–112. Zhang J W, Chen S Z, Wu Z C, et al. Design and test of a hydro-pneumatic suspension with adjustable stiffness and damping[J]. Chinese Journal of Automotive Engineering, 2013,3(2): 106–112. (in Chinese) |

| [19] | 赵玉壮.油气悬架非线性特性及其阻尼控制策略研究[D]. 北京:北京理工大学,2011. Zhao Y Z. Research on nonlinearity and damping control strategy of hydro-pneumatic suspension[D]. Beijing:Beijing Institute of Technology,2011(in Chinese with English abstract). http://cdmd.cnki.com.cn/Article/CDMD-10007-1011296471.htm |

| [20] | 李桂康.军用车辆油气悬架系统仿真及参数优化设计[D]. 长春:吉林大学,2013. Li G K. Simulation and parameter optimization design of military vehicle hydro-pneumatic suspension[D]. Changchun:Jilin University,2013(in Chinese with English abstract). http://cdmd.cnki.com.cn/Article/CDMD-10183-1013173199.htm |

| [21] | 刘志强.车辆油气悬挂系统动力学研究[D]. 哈尔滨:哈尔滨工程大学,2011. Liu Z Q. Dynamic study on vehicle hydro-pneumatic suspension system[D]. Harbin:Harbin Engineering University,2011(in Chinese with English abstract). http://cdmd.cnki.com.cn/Article/CDMD-10217-1012266003.htm |

| [22] | 赵孝保, 周欣. 工程流体力学[M]. 南京: 东南大学出版社, 2004 : 84 -88. Zhao X B, Zhou X. Engineering Fluid Mechanics[M]. Nanjing: Southeast University Press, 2004 : 84 -88. (in Chinese) |