文章信息

- 梅士坤, 鲁植雄, 徐浩, 钟文军, 刁秀永, 周晶. 2015.

- MEI Shikun, LU Zhixiong, XU Hao, ZHONG Wenjun, DIAO Xiuyong, ZHOU Jing. 2015.

- 拖拉机电液转向系统的变论域两级模糊PID控制研究

- Research on variable universe two-stage fuzzy PID control of tractor's electro-hydraulic steering system

- 南京农业大学学报, 38(3): 517-524

- Journal of Nanjing Agricultural University, 38(3): 517-524.

- http://dx.doi.org/10.7685/j.issn.1000-2030.2015.03.025

-

文章历史

- 收稿日期:2014-08-24

拖拉机在田间行驶方向的改变完全是依靠转向系统来实现,转向系统性能的优劣直接影响控制行驶方向的精度。目前大型拖拉机上使用的大多都是全液压转向系统,其核心部件全液压转向器的油路比较复杂,控制精度低;随着电液控制技术的发展,全液压转向改造成电液转向也渐渐的被研究[1,2],但主要集中在系统的设计,而对精确控制算法的研究相对较少[3,4,5,6]。

拖拉机在田间转向是通过液压缸执行器推动转向轮克服其与地面间的相互作用力而实现的,其转向轮胎在侧向力达到某定值后将呈强非线性变化,轮胎与地面的附着系数也随着不同轮胎、不同土壤条件时刻变化,作用过程非常复杂[7]。针对控制对象时变、高度非线性的闭环控制,一般采用自适应模糊PID算法,它既有模糊规则在线修正PID参数,又有PID控制的简单易实施等优点,使系统具有一定的鲁棒性[8]。但模糊PID的基本论域是固定的,选取不当会造成论域的划分不合理,使PID参数调整不足或过量,影响了控制效果。有学者提出论域可变的思想,即引入论域收缩因子,可以根据输入量的变化实时调整模糊变量的论域,使系统的性能得到进一步提高[9]。但其收缩因子是基于函数模型的,选择何种函数参数目前并无统一标准,且计算量比较大。

收缩因子不容易用函数模型表达,却可以通过模糊语言来描述[10],所以本文将模糊控制用在变论域收缩因子的选择中,构成变论域两级模糊PID,使得计算过程更为简便,控制效果更佳。同时,在分析拖拉机电液转向结构工作原理和传递函数的基础上,详细设计了变论域两级模糊控制器,并对上述控制算法进行了对比仿真试验验证。 1 结构和工作原理 1.1 结构

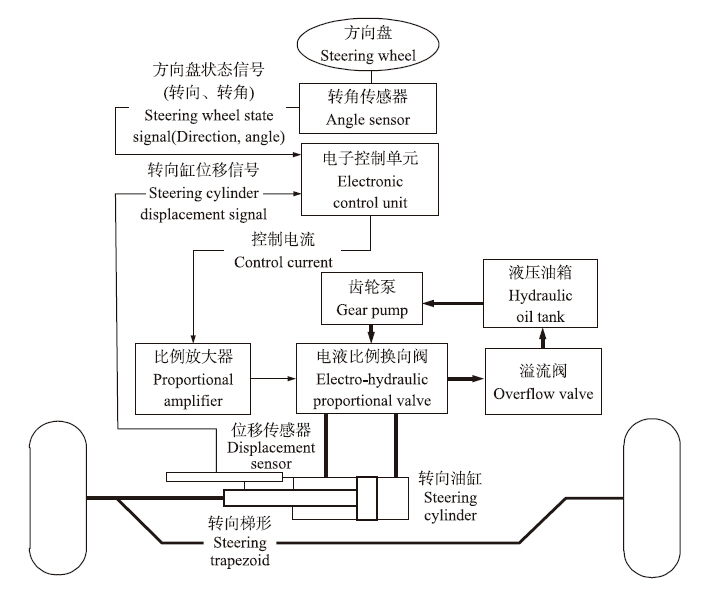

拖拉机电液转向系统主要由方向盘、方向盘转角传感器、电子控制单元、电液比例换向阀、转向油缸、位移传感器、比例放大器、转向梯形、齿轮泵、溢流阀、液压油箱、液压油路等组成(图 1)。

| 图 1 拖拉机电液转向系统 Fig. 1 The electric-hydraulic steering system of tractor |

当驾驶员操纵方向盘时,其转向意图由方向盘转角传感器测得并转换成电信号传递给电子控制单元(ECU),ECU根据目标转角和实际转角的差值调节电液比例换向阀控制电流,改变进入转向油缸的油量使油缸行程位移发生变化,进而推动转向梯形运动,最终实现前轮转角变化。其中前轮转角通过测量油缸位移间接测得,前轮转向角度和油缸行程位移呈线性比例关系[11]。 2 电液转向系统数学模型的建立 2.1 位移传感器和比例放大器传递函数

系统采用BWL直线位移传感器和VT-2000型比例功率放大器,其频宽比液压系统固有频率宽很多[12],两者都可视作放大环节,即:

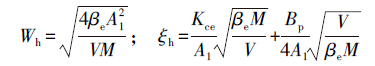

系统采用南京同捷液压厂生产的转向油缸,根据油缸负载力和流量平衡方程[13]作Laplace变换得出转向油缸传递函数:

系统采用北京华德液压的4WRA6E20-10B型电液比例换向阀。根据比例阀负载流量方程,电磁铁输出驱动力和线圈输入电流的关系方程,阀芯位移运动平衡方程[14]作Laplace变换,得出电液比例阀的传递函数:

电液转向系统传递函数模型如图 2所示。

| 图 2 电液转向系统传递函数方框图 Fig. 2 The transfer function block diagram of steering system |

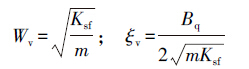

变论域模糊方法是通过引入收缩因子使得输入输出基本论域实时根据系统误差变化而变化,在模糊论域和控制规则不变的情况下,相当于增加了模糊规则数量,提高了控制精度[15]。收缩因子的定义参照文献[7],变论域的实现关键在于收缩因子的选取,函数模型是通过文献[16, 17, 18]来选取,但选取值随机性大,并无统一标准;而模糊控制过程并不需要精确的函数模型,所以本文利用模糊语言来描述收缩因子,通过模糊规则推理,只需知道收缩因子的大致变化趋势即可实现。简化了变论域控制器收缩因子的设计过程[19]。 3.2 控制器结构

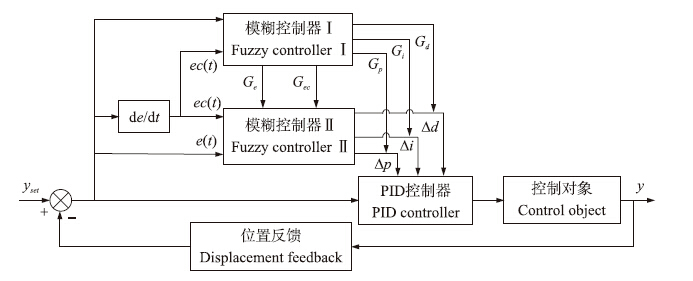

拖拉机电液转向变论域两级模糊PID控制器是在常规模糊PID控制器Ⅱ上增加一级论域调整控制器Ⅰ,用来调整控制器Ⅱ的输入输出论域,如图 3所示。

| 图 3 变论域两级模糊PID控制器的结构 Fig. 3 The structure of variable universe two-stage fuzzy PID controller |

论域调整模糊控制器的输入变量为转向系统设定目标值yset与反馈值y的差值e(t)=yset-y,以及差值的变化率ec(t)=(yset-y)/Δt,输出变量分别是调整量Ge、Gec、Gp、Gi、Gd,用来修正量化因子ke、kec和比例因子kp、ki、kd。当转向系统差值e(t)和差值变化率ec(t)变化时,通过模糊控制器Ⅰ产生输入论域修正量Ge、Gec和输出论域修正量Gp、Gi、Gd,用来实时调整输入量化因子ke、kec和输出比例因子kp、ki、kd,这样可以来间接调整基本论域范围,进而实现输入输出的模糊论域、控制规则不变,基本论域根据系统差值和差值变化率自动调整的变论域控制。量化和比例因子在调整前后的关系如下:

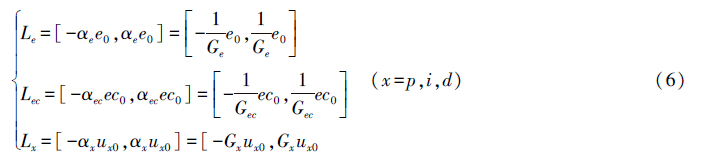

设转向系统差值e(t)和差值变化率ec(t)的初始基本论域为Le0=[-e0,e0]、Lec0=[-ec0,ec0],PID参数调整量ΔkP、ΔkI、ΔkD的初始基本论域为Lx0=[-ux0,ux0],Le、Lec、Lx为调整后的输入输出基本论域,其中x=ΔkP、ΔkI、ΔkD。论域调整前后的关系如下:

所以输入输出基本论域变化可以通过改变Ge、Gec、Gp、Gi、Gd调整量化和比例因子的变化来间接实现。当基本论域需要减小时,只需调大Ge、Gec,调小Gp、Gi、Gd;论域需要增大时,只需调小Ge、Gec,调大Gp、Gi、Gd即可。 3.3 论域调整模糊控制器Ⅰ设计 3.3.1 模糊化

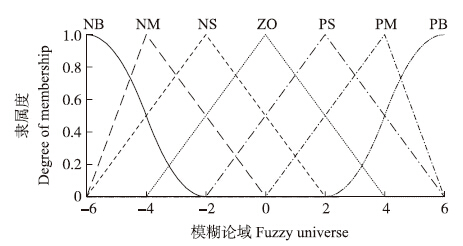

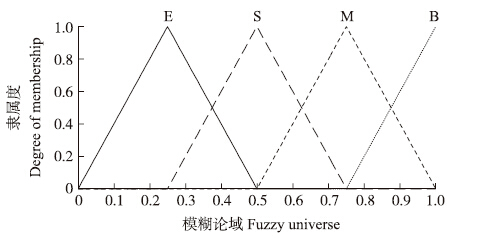

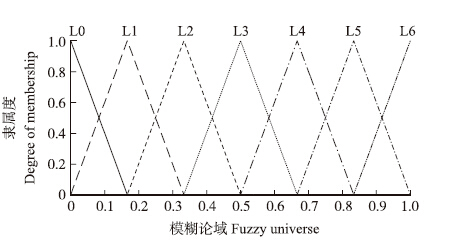

模糊控制器Ⅰ采用两输入五输出,两输入分别为转向系统执行差值e(t)和差值变化率ec(t),五输出分别为控制器Ⅱ的输入论域收缩因子αe、αec,输出论域收缩因子αx(x=p、i、d)。其中αe、αec的变化趋势一致,αx(x=p、i、d)的变化趋势一致。为叙述方便,将五输出简化为两输出。油缸位移为0~80 mm,设两输入初始基本论域e(t)=[-80,80],ec(t)=[-10,10];两输出αe、αx初始基本论域均为[0,1]。两输入的模糊论域设定为[-6,6],并分别在论域上定义7个模糊子集{NB(负大),NM(负中),NS(负小),ZO(零),PS(正小),PM(正中),PB(正大)}。输出模糊论域αe、αec定义4个模糊子集{E(小缩),S(半缩),M(中缩),B(不变)},峰值为[0.25,0.50,0.75,1.00];输出模糊论域αx(x=p、i、d)定义7个模糊子集{L0(程度0),L1(程度1),L2(程度2),L3(程度3),L4(程度4),L5(程度5),L6(程度6)}峰值均为[0,0.166 7,0.333 3,0.500 0,0.666 7,0.833 3,1.000 0],模糊子集里的元素分别代表对各自论域的收缩程度。各模糊子集的隶属度函数均选取为三角型,如图 4~6所示。

|

图 4 e(t)和ec(t)隶属度函数 Fig. 4 The degree of membership of e(t) and ec(t)

NB:负大;NM:负中;NS:负小;ZO:零;PS:正小;PM:正中;PB:正大 NB:Negative big;NM:Negative middle;NS:Negative small;ZO:Zero;PS:Positive small;PM:Positive middle;PB:Positive big |

|

图 5 αe和αec隶属度函数 Fig. 5 The degree of membership of αe and αec

E:小缩;S:半缩;M:中缩;B:不变 E:Small shrink;S:Half shrink;M:Middle shrink;B:Constant |

|

图 6αx(x=p,i,d)隶属度函数 Fig. 6 The degree of membership of αx(x=p,i,d)

L0:程度0;L1:程度1;L2:程度2;L3:程度3;L4:程度4;L5:程度5;L6:程度6 L0:Level zero;L1:Level one;L2:Level two;L3:Level three;L4:Level four;L5:Level five;L6:Level six |

模糊控制规则是整个变论域模糊控制的核心,直接关系到控制过程的效果[20],根据收缩因子在控制过程的变化规律,本文控制规则如下:

1)当e(t)、ec(t)很大时,加快响应速度,尽快消除误差,使输入论域扩大或不变,αe、αec取较大值或不变;其中当e(t)·ec(t)<0时,说明系统与目标值有较大差距,但正以较快的速率接近目标值,为了使系统既不产生振荡又能以较快的速率接近目标值,此时应使输出论域有一定程度的缩小,αx值可取小些。当e(t)·ec(t)>0时,说明系统与目标值的误差即将扩大,并且以很快的速率偏离目标值,此时应使输出论域有一定程度的扩大,让差距快速减小,所以αx取较大值。

2)当e(t)、ec(t)很小时,说明系统快要接近目标值,此时需要增加稳定性和控制精度,应缩小输入论域,减小αe、αec值;为减少超调量和振荡,此时输出论域需要一定程度的减小,αx值取小些。

根据上述控制规律可得αe、αec和αx控制规则如表 1、表 2所示。

| ec |

|

| NB | B | B | M | S | M | B | B |

| NM | B | M | S | S | S | M | B |

| NS | M | M | S | E | E | M | M |

| ZE | M | S | E | E | E | S | M |

| PS | M | M | S | E | S | M | M |

| PM | B | M | S | S | S | M | B |

| PB | B | B | M | S | M | B | B |

| ec |

|

| NB | L0 | L1 | L2 | L3 | L4 | L5 | L6 |

| NM | L6 | L6 | L5 | L4 | L5 | L6 | L6 |

| NS | L6 | L5 | L4 | L4 | L4 | L5 | L6 |

| ZE | L5 | L5 | L4 | L3 | L3 | L5 | L5 |

| PS | L5 | L4 | L3 | L3 | L3 | L4 | L5 |

| PM | L5 | L5 | L4 | L3 | L4 | L5 | L5 |

| PB | L6 | L5 | L4 | L4 | L4 | L5 | L6 |

模糊控制器Ⅱ的设计原理和控制器Ⅰ类似,设计过程参照文献[8]。

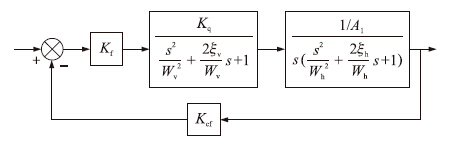

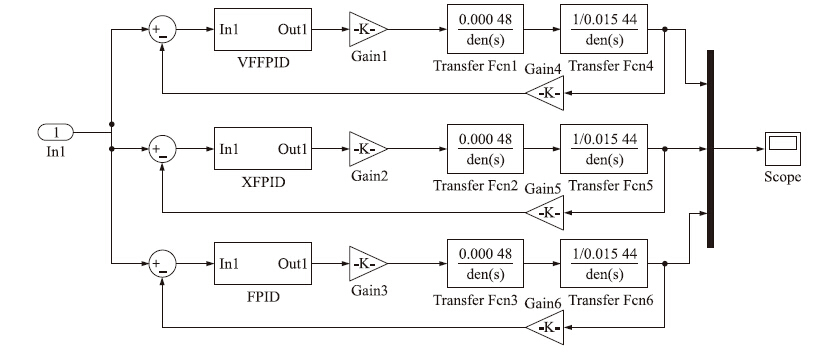

由以上模糊控制器的设计过程,编写变论域两级模糊PID控制器的SIMULINK模型,如图 7所示。

| 图 7变论域两级模糊PID控制器模型 Fig. 7 Model of variable universe two stage fuzzy PID controller |

分别将变论域两级模糊控制器(VFFPID)、基于函数型的变论域模糊控制器(XFPID)、常规模糊控制器(FPID)加入到电液转向控制系统中,比较控制效果,如图 8所示。

| 图 83个控制器仿真模型 Fig. 8 Simulation model of three controller |

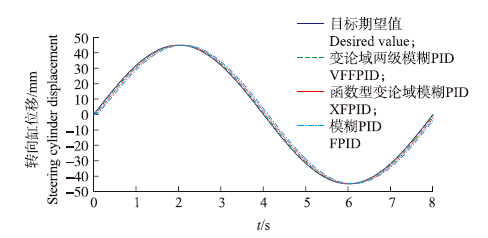

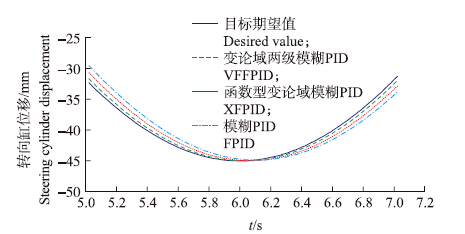

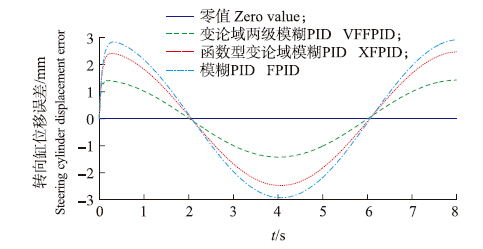

为检验拖拉机转向的跟随性,可用正弦波信号模拟拖拉机蛇形试验;给定正弦信号周期8 s,方向盘转到450°,再反向转动450°,对应油缸位移为±45 mm,这里设方向盘转角到转向油缸的比值为10:1[11]。3个控制器控制效果如图 9所示,图 10是时间在6 s左右的放大图,误差变化如图 11所示。

| 图 93个控制器跟随响应 Fig. 9 Follow response of three controller |

| 图 10s左右时的放大图 Fig. 10 Enlarged drawing about 6 seconds |

| 图 113个控制器在给定正弦响应时的误差 Fig. 11 Error of three controller in given sine response |

从图 9、10可以看出,在FPID控制下,转向系统跟随性能不够理想,存在着较大的误差,最大误差达到了±2.83 mm,且此时转向系统输出的正弦曲线和转向系统输入的正弦曲线有一定程度的滞后。

从图 10、11看出,在VFFPID的控制下,转向系统跟随性能基本达到,有了很大的提高,误差较小,转向系统输入正弦曲线与输出正弦曲线基本吻合;其中XFPID控制下的最大误差为±2.41 mm,VFFPID控制下的最大误差只有±1.43 mm,比FPID降低了49.5%,比XFPID降低了40.7%,说明VFFPID的控制效果更精确。 4.2 拖拉机转向响应性试验仿真

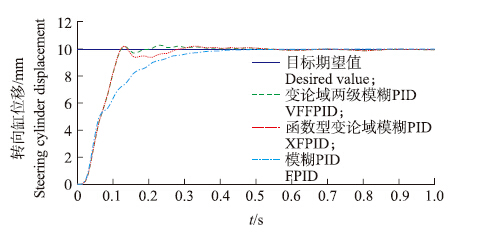

将方向盘转到100°不动,对应转向缸位移10 mm,此时转向缸分别在3个控制器控制下的位移响应曲线如图 12所示,试验结果性能指标值如表 3。

| 图 12固定目标值响应曲线 Fig. 12 Given target value step response |

控制器类型 Controller type |

|

| FPID | 0.692 1 | 0.011 2 | 0.833 9 |

| XFPID | 0.123 2 | 0.022 5 | 0.430 5 |

| VFFPID | 0.123 1 | 0.021 8 | 0.121 9 |

由图 12可知:转向系统在FPID控制下的响应时间相对过长,达到0.692 1 s,VFFPID和XFPID的响应时间接近,明显低于FPID的响应时间,比FPID缩短了17.8%,效果显著;在超调量指标下,VFFPID和XFPID均有超调,但超调量很小,且VFFPID的超调量略小于XFPID;在平均误差指标下,VFFPID控制下的平均误差是FPID的14.6%,是XFPID的28.3%。说明转向系统在VFFPID控制下的响应速度更快,控制精度更高。 5 结论

1)在对拖拉机电液转向系统的工作原理和数学模型进行分析的基础上,提出了用变论域两级模糊策略来实现转向的精确控制,在收缩因子如何确定上,设计运用模糊语言规则推理收缩因子,实际应用中通过修正量化因子和比例因子来实现。

2)设计了拖拉机电液转向变论域两级模糊PID控制器并编写SIMULINK模型,在此基础上分别对3种控制器进行了拖拉机转向蛇形跟随性、响应性仿真试验。蛇形试验结果表明:拖拉机转向系统在VFFPID的控制下转向油缸位移最大误差只有±1.43 mm,比FPID降低了49.5%,比XFPID降低了40.7%,说明转向系统在VFFPID的控制下跟随性效果更理想。响应性试验结果表明:拖拉机电液转向系统在VFFPID控制下,转向油缸执行响应时间为0.123 1 s,控制效果明显比FPID好,响应时间缩短了17.8%;转向油缸位移的平均误差为0.121 9 mm,是FPID控制下的14.6%,是XFPID控制下的28.3%,说明拖拉机电液转向在VFFPID的控制下油缸位移平均误差更小,执行响应时间更短,具有更好的稳定性和控制精度。

| [1] | 陈文良, 谢斌, 宋正河, 等. 拖拉机电控液压动力转向系统的研究[J]. 农业工程学报, 2006, 22(10):122-125 [Chen W L, Xie B, Song Z H, et al. Electro-hydraulic power steering system for tractors[J]. Transaction of the Chinese Society of Agricultural Engineering, 2006, 22(10):122-125(in Chinese with English abstract)] |

| [2] | 吴晓鹏, 赵祚喜, 张智刚, 等. 东方红拖拉机自动转向控制系统设计[J]. 农业机械学报, 2009, 40(增刊):1-5 [Wu X P, Zhao Z X, Zhang Z G, et al. Development of automatic steering control system based on Dongfanghong tractor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(Suppl):1-5(in Chinese with English abstract)] |

| [3] | Xu H, Song Y D, Lu Z X, et al. Transmission ratio research of hydraulic steering by-wire system[J]. Advanced Materials Research, 2013, 774:455-459 |

| [4] | McClure J A. System and Method for Integrating automatic Electrical steering with GNSS guidance:America, US20140025260 A1[P]. 2014-01-23 |

| [5] | 孙以泽, 徐本州, 覃朝富. 轮式拖拉机电液转向的建模与仿真[J]. 农业机械学报, 2003, 34(5):32-35 [Sun Y Z, Xu B Z, Qin C F. Modeling and simulation of an electrohydraulic steering system for wheel-tractor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2003, 34(5):32-35(in Chinese with English abstract)] |

| [6] | 何卿, 高焕文, 李洪文, 等. 基于DSP的拖拉机电液转向控制[J]. 农业机械学报, 2007, 38(5):1-5 [He Q, Gao H W, Li H W, et al. Electrohydraulic steering control system of tractor based on DSP[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(5):1-5(in Chinese with English abstract)] |

| [7] | 王静, 鲁植雄, 金月, 等. 拖拉机全液压转向阻力矩与油缸推力的研究[J]. 中国农机化学报, 2013, 34(4):168-173 [Wang J, Lu Z X, Jin Y, et al. Study on resistant and piston thrust of wheeled tractor with hydraulic steering system[J]. Journal of Chinese Agricultural Mechanization, 2013, 34(4):168-173(in Chinese with English abstract)] |

| [8] | 刘金琨. 先进PID控制及其MATLAB仿真[M]. 北京:电子工业出版社, 2003:63-82 [Liu J K. Advanced PID Control and MATLAB Simulation[M]. Beijing:Publishing House of Electronics Industry, 2003:63-82(in Chinese)] |

| [9] | 李洪兴. 变论域自适应模糊控制器[J]. 中国科学:E辑, 1999, 29(1):33-42 [Li H X. Variable universe adaptive fuzzy-controller[J]. Science in China:Series E, 1999, 29(1):33-42(in Chinese)] |

| [10] | 胡晓飞, 詹学峰, 朱秀昌. 基于自适应变论域模糊理论的CBR视频码率控制策略[J]. 信号处理, 2009, 25(7):1141-1145 [Hu X F, Zhan X F, Zhu X C. Rate control strategy for CBR video coding based on adaptive variable universe fuzzy theory[J]. Signal Processing, 2009, 25(7):1141-1145(in Chinese with English abstract)] |

| [11] | 常江雪. 拖拉机线控液压转向系统的转向控制策略研究[D]. 南京:南京农业大学, 2012:22-29 [Chang J X. Research on steering control strategy of the tractor's hydraulic steering by-wire system[D]. Nanjing:Nanjing Agricultural University, 2012:22-29(in Chinese with English abstract)] |

| [12] | 梁春英, 吕彭, 纪建伟, 等. 基于遗传算法的电液变量施肥控制系统PID参数优化[J]. 农业机械学报, 2013, 44(增刊1):89-93 [Liang C Y, Lü P, Ji J W, et al. Optimization of PID parameters for electro-hydraulic variable rate fertilization system based on genetic algorithm[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(Suppl 1):89-93(in Chinese with English abstract)] |

| [13] | 强宝民, 刘保杰. 电液比例阀控液压缸系统建模与仿真[J]. 起重运输机械, 2011(11):35-39 [Qiang B M, Liu B J. Modeling and simulation of electro-hydraulic proportional valve controlled cylinder system[J]. Hoisting and Conveying Machinery, 2011(11):35-39(in Chinese with English abstract)] |

| [14] | 黎啟柏. 电液比例控制与数字控制系统[M]. 北京:机械工业出版社, 1997 [Li Q B. Electro Hydraulic Proportional Control and Digital Control System[M]. Beijing:China Machine Press, 1997(in Chinese)] |

| [15] | 潘永平, 王钦若. 变论域自适应模糊PID控制器设计[J]. 电气自动化, 2007, 29(3):9-11 [Pan Y P, Wang Q R. Design of adaptive fuzzy-PID controller with variable universe[J]. Electrical Automation, 2007, 29(3):9-11(in Chinese with English abstract)] |

| [16] | 李洪兴, 苗志宏, 王加银. 四级倒立摆的变论域自适应模糊控制[J]. 中国科学:E辑, 2002, 32(1):65-75 [Li H X, Miao Z H, Wang J Y. Variable universe adaptive fuzzy control of the four stage inverted pendulu[J]. Science in China:Series E, 2002, 32(1):65-75(in Chinese)] |

| [17] | 潘湘飞, 宋立忠. 几种变论域模糊控制收缩因子有效性研究[J]. 控制工程, 2008(15):106-110 [Pan X F, Song L Z. Effectiveness of several shrinkage factors of variable universe fuzzy control[J]. Control Engineering of China, 2008(15):106-110(in Chinese with English abstract)] |

| [18] | 田勇, 沈祖诒, 刘保国. 变论域模糊控制器及其应用研究[J]. 现代制造工程, 2005(4):98-100 [Tian Y, Shen Z Y, Liu B G. Study of flex-factor on the variable universe fuzzy controller[J]. Modern Manufacturing Engineering, 2005(4):98-100(in Chinese with English abstract)] |

| [19] | 郭海刚, 杨万才. 符号型自适应模糊控制器[J]. 控制理论与应用, 2012, 29(5):660-664 [Guo H G, Yang W C. Symbol-type adaptive fuzzy controller[J]. Control Theory and Applications, 2012, 29(5):660-664(in Chinese with English abstract)] |

| [20] | 白学峰, 鲁植雄, 常江雪, 等. 基于滑转率的拖拉机自动耕深模糊控制仿真[J]. 农业机械学报, 2012, 43(增刊):6-10 [Bai X F, Lu Z X, Chang J X, et al. Fuzzy control simulation of automatic control of tilling depth for tractor based on slip rate[J]. Tranctions of the Chinese Society for Agricultural Machinery, 2012, 43(Suppl):6-10(in Chinese with English abstract)] |