文章信息

- 闫薇, 张彬, 傅万四, 周建波.

- Yan Wei, Zhang Bin, Fu Wansi, Zhou Jianbo.

- 原态竹材湿热应变响应

- Hygrothermal Strain Response of Bamboo Culm

- 林业科学, 2019, 55(7): 137-145.

- Scientia Silvae Sinicae, 2019, 55(7): 137-145.

- DOI: 10.11707/j.1001-7488.20190715

-

文章历史

- 收稿日期:2017-07-24

- 修回日期:2017-10-26

-

作者相关文章

我国是世界上竹资源最丰富的国家,竹林面积、种类和蓄积量均位居世界首位(李岚等,2017),素有“竹子王国”之称。丰富的竹资源促进了竹产业的蓬勃发展,竹质复合材料得到极大开发,如竹层积材、重组竹、竹(帘/席)胶合板及竹木复合材料等;同时,原态竹材的研究和利用也日益受到关注,竹材的原态利用使自然选择下竹材独特的组织构造优势得以充分发挥,原态竹材的力学特性(张丹等,2012;Xu et al., 2014)及其在建筑、家具等领域的应用(Van der Lugt et al., 2006;张步荣等,2013;单波等,2015)多见报道。2007年,竹材原态重组(bamboo recombining in original status,BROS)理念被提出(傅万四等,2007),随后相关学者开展了一系列研究工作(Fu et al., 2011;范利海,2012;刘星雨,2013;韩望,2014;Zhou et al., 2015),扩展并丰富了竹材的原态利用。作为生物质材料,吸湿和解吸是竹材的固有特性,原态竹材结构独特,如中空、竹节、尖削度、层级结构、环状密度梯度等,多作为建筑构件使用,其服役环境的温湿度复杂多变,易导致原态竹材变形甚至开裂,严重影响其强度和使用性能,因此,环境变化引起的原态竹材干缩或湿胀行为备受关注。

环境因素中,温度和降水会对竹材材质产生重要影响(李坚等,1993);同时,作为天然生物质材料,竹材应用也与环境息息相关,如西双版纳傣家竹楼采用“高脚”式建造形式是因为受当地高温多雨气候的影响,且其竹楼用材选择也顺应地理气候;广州的竹筒屋、西关大屋的空间形态和组织布局也体现了与当地气候的适应性(林瀚坤,2012)。李诗曼等(2014)研究指出,将竹材或竹产品引入北方作为建筑主体使用,最主要的影响因素是湿度气候,适宜的湿度气候对保持竹材的使用特性和强度至关重要。由此可见,竹材的原态利用与环境因素密不可分,环境因素对原态竹材的影响多以竹材含水率的变化来体现。目前,涉及原态竹材含水率的研究主要集中在相关干燥工艺以及防裂措施(Wu,1992;许斌等,2002;罗丹,2011;钟莎,2011;邹怡佳等,2012;Vetter et al., 2015)等方面,有关原态竹材对于湿度和温度的应变响应行为鲜见报道。

生物质材料使用依赖于人类需求与自然环境之间的相互协调,原态竹材只有在满足人类需求与自然环境相协调的情况下才能体现出最佳的使用价值,因此原态竹材对环境因素的响应研究意义重大。本研究在环境参数分析基础上,探讨不同长度原态竹材在复杂湿热环境下的应变响应,重点考察原态竹材不同部位、不同方向应变随温湿度变化的行为,旨在深入了解原态竹材各部位的干缩或湿胀应力和应变变化,进一步明确原态竹材对温湿度变化的响应机制和开裂特征,为原态竹材的开发利用提供环境理论基础和数据支撑。

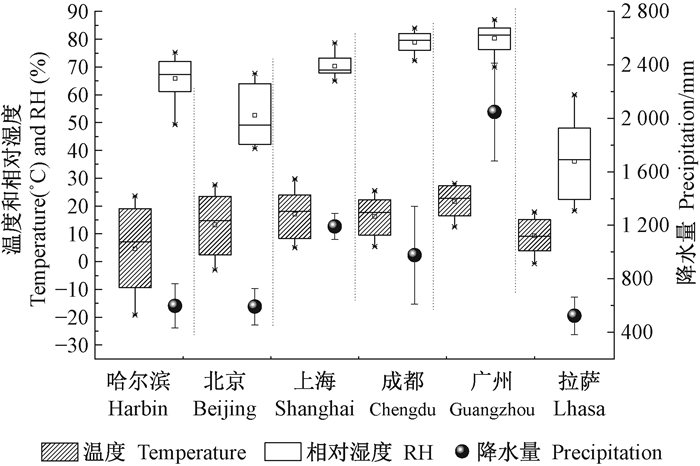

1 湿热环境参数的确定竹子的生长发育、地理分布和生物量产出等受温度、降水、光照和大气等主要气候因子的深刻影响(李应等,2011),我国竹子资源分布呈现明显的地带性和区域性。本研究由北至南、从东到西选取哈尔滨、北京、上海、成都、广州和拉萨6个城市,以其年均温度和相对湿度作为研究原态竹材湿热应变响应的环境条件。

根据中国统计年鉴(http://www.stats.gov.cn/tjsj/ndsj/)最新统计数据,收集分析6个城市近4年各月份的温度、相对湿度和降水量,如图 1所示。由图可知,哈尔滨、北京、拉萨的温度和相对湿度波动范围较大,温度在0 ℃上下变化幅度大,湿度范围为15%~80%;而上海、成都、广州的温度和相对湿度波动范围相对较小,温度在0 ℃以上,湿度范围为65%~90%。广州年均降水量最大,上海、成都次之,哈尔滨、北京和拉萨降水量较小。环境因子波动范围越大,对生物质材料使用性能的影响越明显。

|

图 1 6个点的环境参数 Fig. 1 Environmental parameters of six points |

表 1所示为年降水量、温度和相对湿度的相关性分析。可以看出,降水量与温度以及降水量与相对湿度显著相关,相对湿度与温度相关性为-0.259,不存在相关关系。试验环境设计采用温度和相对湿度2个相对独立的因素。

|

|

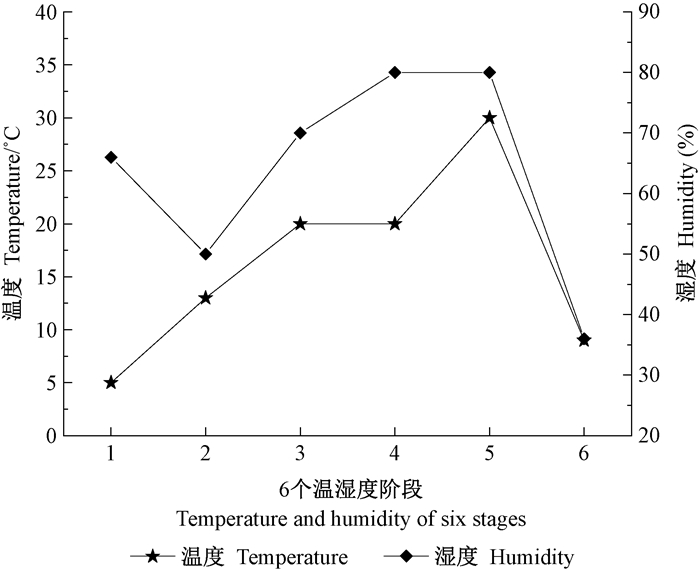

各点之间温度、相对湿度的差异显著性分析结果如表 2所示。可以看出,温度差异显著,湿度亦同。据此,试验设定的湿热图谱为:5 ℃、66%,13 ℃、50%,20 ℃、70%,20 ℃、80%,30 ℃、80%,9 ℃、36%(图 2),各温湿度之间的变化为增温降湿、增温增湿、等温增湿、等湿增温和降温降湿。

|

|

|

图 2 湿热图谱 Fig. 2 Hygrothermal map |

毛竹(Phyllostachys edulis)为我国竹材工业利用主要竹种,约占80%(傅万四,2012),其分布范围23.57°—31.91°N,103.95°—121.70°E(金佳鑫等,2013),气候温暖湿润,年均温度15~20 ℃,特别是较大湿度有利于竹类植物生长(张惠良等,2013)。本研究所用毛竹采自湖南省益阳市,竹龄4年。依据前期研究成果(韩望,2014;刘星雨,2013),适合原态利用的竹材直径为90~110 mm,且尖削度要小,竹段两端直径差控制在10 mm左右,因此对竹材单元长度有一定要求。本研究试样选取以此为依据,自地面20 mm以上截取一定长度竹段,外径(96.52±1.46)mm,密度0.76 g ·cm-3,打通竹隔。试验所用竹材为经过前期蒸煮干燥处理(刘星雨,2013)且可直接加工利用的竹材,以达到试样(简称竹筒)与实际应用原态竹材一致。试样按长度分为4组:LA=500 mm、LB=400 mm、LC=300 mm、LD=200 mm,锯制试样时锯口选择在节间位置。

2.2 试验设备高低温试验箱:工作空间尺寸400 mm(宽)×350 mm(深)×600 mm(高),型号WGDY-7350 L,温度范围-70~350 ℃,温度偏差≤±2 ℃,湿度范围20%~98%,湿度偏差±5%(<75%RH时)、±3%(≥75%RH时),深圳三思纵横科技股份有限公司。电阻应变片:外型5 mm×2 mm(周向粘贴)和50 mm×10 mm(轴向粘贴)2种。阻值越大,精度越高,本研究该设备阻值选为350Ω,灵敏系数2.1,四川成都某公司,粘贴应变片的胶黏剂为厂家提供的专用胶。静态应变仪:型号TSD-530,Tokyo Sokki Kenkyujo Co., Ltd.日本生产。试验平台由南京林业大学土木工程实验中心结构实验室提供。万用表:UT39A,优利得科技(中国)有限公司。电子天平:精度0.01 g,型号YP-30002,湖南力辰仪器科技有限公司。

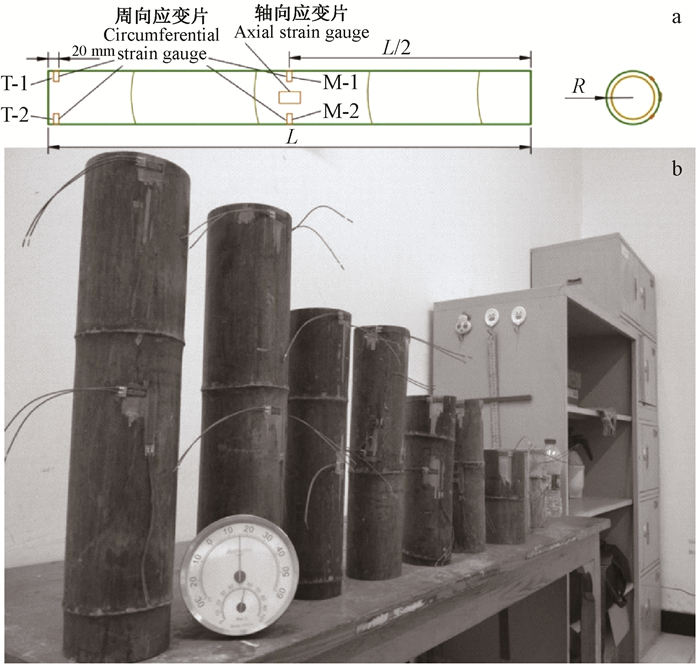

2.3 研究方法在距离试样端头20 mm和中间部位分别粘贴应变片,如图 3所示。由于竹材横切面的对称性,沿竹材外表面1/4圆弧处端部(T)和中部(M)各粘贴2个应变片,垂直于纤维排列方向以采集试样周向环状应变,分别记为T-1、T-2、M-1和M-2,其中T-1与M-1在同一轴线,T-2与M-2在同一轴线。中部周向应变片邻近处粘贴轴向应变片,平行于纤维排列方向以采集轴向应变。应变片粘贴好后外表层涂防护层,以防止试验过程中水分和温度造成应变片损坏和腐蚀。最后,将试样按带温度补偿的半桥接法接入电阻应变仪。每个试样采集5个不同部位应变数据,共采集40组数据,考察不同长度原态竹材周向和轴向应变的整体规律。

|

图 3 应变片粘贴部位示意(a)和已粘贴好应变片的试样(b) Fig. 3 Schematic diagram of pasting strain gauge (a) and the samples with strain gauge(b) |

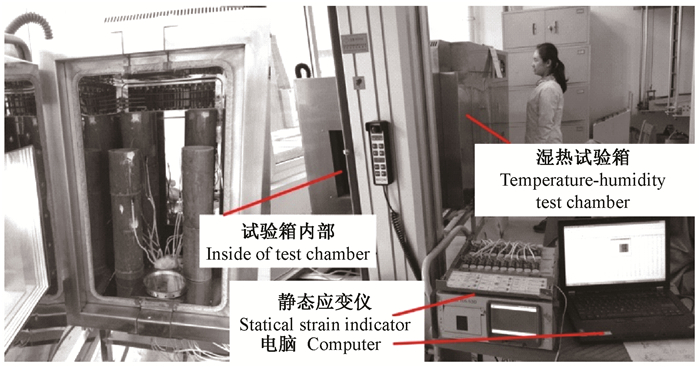

按照图 2设定原态竹材的试验环境,当每阶段试验环境中原态竹材体现出一定变化规律时即可进行下一阶段。根据预备试验,每阶段保持恒定温湿度2 h,共计12 h。静态应变仪每隔10 s采集1次应变数据,恒温恒湿箱每隔30 s采集1次实时温度和湿度数据。实验室环境为室温15.5 ℃、湿度72%,试验装置如图 4所示。

|

图 4 湿热环境下原态竹材的应变响应试验 Fig. 4 Strain response test of bamboo culms under hygrothermal environment |

试样在实验室放置3天以上以达到平衡状态,气干含水率为12%~14%。试验开始前各部位初始应变清零,在试验箱湿热环境中,竹材收缩时应变片受压,应变为负;竹材吸湿膨胀时应变片受拉,应变为正。

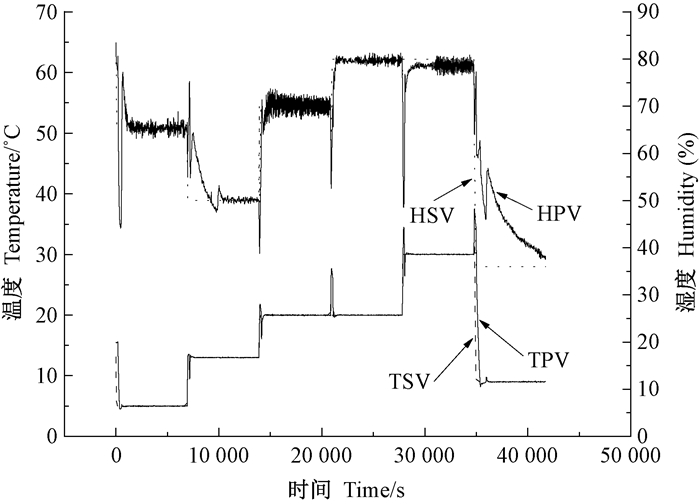

3 结果与分析 3.1 湿热环境下原态竹材周向应变分析试验箱中,温湿度的变化需经过短暂调整方至目标值,在达到目标值并保持目标值的过程中,湿度实时数值围绕设定值呈较明显的锯齿状波动,而温度数值波动较小(图 5)。

|

图 5 试验箱内实时温度和湿度 Fig. 5 Real-time temperature and humidity value in test chamber 实线为实时数据,虚线为设定的目标值。HSV为湿度设定值,HPV为湿度临时值;TSV为温度设定值,TPV为温度临时值。 The solid line is real-time data and the dotted line is the set target value. HSV means humidity set value, HPV means humidity provisional value; TSV means temperature set value, TPV means temperature provisional value. |

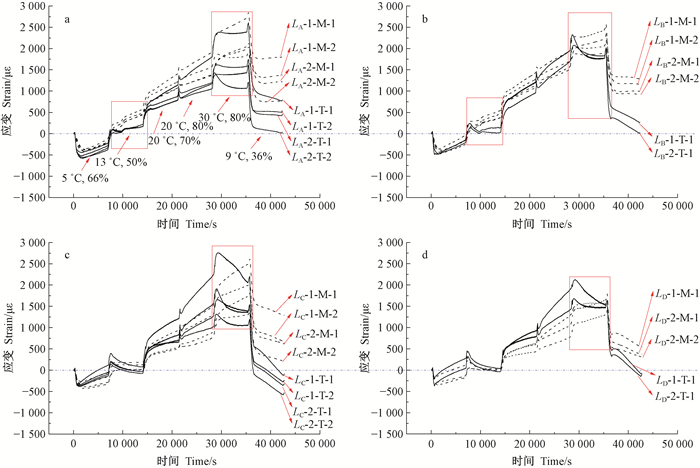

自由水与结合水同时蒸发时竹材会干缩变形(Wu,1992),而外界湿度增加时竹材会吸湿膨胀,一旦环境温湿度发生变化,竹材就会发生变形响应。竹材在湿热环境下的周向应变响应如图 6所示。

|

图 6 湿热环境下原态竹材的周向应变分析 Fig. 6 Circumferential strain analysis of bamboo culms under hygrothermal environment T表示靠近竹筒端头的部位,M表示竹筒的中间部位;a.长度为LA-500 mm竹筒的应变曲线,b.长度为LB-400 mm竹筒的应变曲线,c.长度为LC-300 mm竹筒的应变曲线,d.长度为LD-200 mm竹筒的应变曲线。LA-1-T-1:LA-1表示长度为500 mm的第1个竹筒,T-1表示试样端头第1个部位,依次类推。 T means the top part of bamboo culm, M means the middle part of bamboo culm. a. The strain curves of bamboo culm with length LA-500 mm, b, c and d are the same meaning.LA-1-T-1: LA-1, means the first one of bamboo culms with length 500 mm; T-1 means the first top part of the bamboo culm. |

第1阶段环境(5 ℃、66%)是对竹材降温除湿。湿度快速降低缓冲至45%附近,随后立即调整至目标值。竹材对该短暂调整做出了应变响应,水分蒸发导致含水率降低而发生收缩,应变片受压,阻值变小,应变为负值。随着湿度调至设定湿度66%,竹材吸收空气中的水分含水率增加,收缩程度减小,但仍表现为负值,范围为-500 ~0 με。各组试样对该阶段温湿度环境的行为响应一致。

第2阶段环境(13 ℃、50%)相对于第1阶段为增温降湿。湿度先增后降至设定湿度,开始竹材略有湿胀。在较稳定的13 ℃、50%环境下,LA和LB原态竹材中部和端部的周向应变行为响应有差异,应变范围为0~750 με;而LC和LD中部和端部的应变行为一致,应变范围为0~500 με。

第3阶段环境(20 ℃、70%)相对于第2阶段为增温增湿。随着温湿度增加,竹材湿胀行为明显,各部位膨胀,应变为正并逐渐增加,各组试样各部位应变行为一致,LA和LB原态竹材应变范围为750~1 500 με,LC和LD原态竹材应变范围为500~1 000 με。

第4阶段环境(20 ℃、80%)相对于第3阶段为等温增湿。竹筒吸湿膨胀,应变片受拉,各部位应变持续增大,曲线渐陡,表明同温度下,湿度增加加速了竹材膨胀,各组周向膨胀应变均临近2 500 με。

第5阶段环境(30 ℃、80%)相对于第4阶段为等湿增温。温度增加伴随着湿度下降,待温度升至目标值时湿度快速调整至80%,温度升高和湿度波动的共同作用使得竹材的湿胀行为比第4阶段缓和。对该阶段温湿度的响应,各组试样端部和中部周向应变表现不同,中部应变仍在增大,接近3 000 με,而端部膨胀应变逐渐减小。

第6阶段(9 ℃、36%)竹材水分蒸发,含水率下降发生收缩,各组试样周向应变减小,曲线下降,至该阶段结束时,端部应变已接近零甚至为负,而中部应变响应相对迟缓。

综上可知,各阶段环境变化是温度和湿度相互协调的结果,竹材能够对温湿度短暂调整过程做出即时响应,温湿度越大应变越明显。原态竹材长度不同,其周向应变不同,不同部位的应变表现亦有差异,特别是在第5阶段中部和端部应变变化趋势相反(图 6中矩形框所示)。在自然环境下,竹材对温度的应变响应同时表现为对湿度的应变响应,主要体现为含水率变化,原态竹材在复杂温湿度环境下的干缩或湿胀变形是温度和湿度共同作用的结果。

3.2 不同长度原态竹材的周向应变差异分析不同长度原态竹材的周向应变响应各异。在第2阶段(13 ℃、50%),LA组试样端部应变增加缓慢,LB组试样端部应变减小并趋于零,但LA和LB组试样中部响应滞后,曲线仍快速上升。此现象在LC和LD组试样中并未体现,其端部和中部膨胀应变均在减小。

第4阶段(20 ℃、80%)末,各组试样中部和端部周向应变基本达到一致。进入第5阶段(30 ℃、80%)后,不同长度试样中部和端部的应变曲线变化趋势相反。竹材干缩或湿胀过程中,应变的变化源自于内应力的释放(Clair,2012),此阶段端部和中部应变分析具有重要意义。

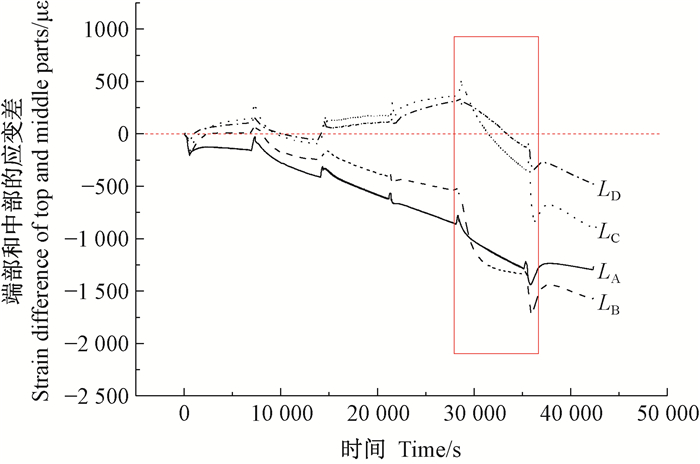

各组试样端部与中部应变差典型曲线如图 7所示,第5阶段应变差曲线为图中矩形框所示部分。该阶段,各组试样端部和中部应变均为正值(图 6),若端部应变大于中部应变,则其差值为正;若端部应变小于中部应变,则其差值为负。正差值越大或负差值越小,均表明端部和中部周向应变差异越大。

|

图 7 端部和中部的应变差值典型曲线 Fig. 7 Typical curves of top and middle parts strain difference values of bamboo culm LA表示长度为500 mm的原态竹材;LB表示长度为400 mm的原态竹材;LC表示长度为300 mm的原态竹材;LD表示长度为200 mm的原态竹材。 LA means bamboo culm with length 500 mm; LB means bamboo culm with length 400 mm; LC means bamboo culm with length 300 mm; LD means bamboo culm with length 200 mm. |

第5阶段,端部和中部应变差曲线分布范围较广。LA和LB组试样应变差曲线分布在负值区域,即LA和LB组试样的端部周向膨胀应变在该阶段一直小于中部周向膨胀应变,且在该阶段结束时2个部位的应变相差最大,表明中部和端部应力差较大。而LC和LD组试样应变差曲线分布由正值区域向负值过渡,在该阶段初期LC和LD组试样端部周向膨胀应变大于中部周向膨胀应变,但二者差异逐渐减小并发生反转,中部应变超过端部应变,这种此消彼长的动态变化源于端部响应敏感而中部响应滞后。端部和中部应变的此消彼长有利于均衡2个部位的应变,从而抵消部分应力。

第5阶段各组试样端部和中部最大应变差的差异显著性比较如表 3所示。可知LA和LB组试样的最大应变差分别为-1 208.00和-1 081.25 με,二者之间差异不显著,但与LC和LD组试样端部和中部最大应变差的差异性显著。

|

|

LC和LD组试样的应变差显著小于LA和LB组试样,特别是LC组试样应变差的正值最大(765.00 με)到负值最小(-943.67 με)的差异是显著的。该阶段初始端部应变大于中部应变,随后端部应变减小、中部应变增加至端部应变小于中部应变,此消彼长的行为明显。LD组试样也表现出同样规律,应变差从正值最大(525.33 με)变化到负值最小(-234.00 με),差异显著。

最后阶段降温除湿,应变差均为负值,且负值随时间增加越来越小,说明2个部位应变差越来越大,LA和LB组试样两部位的应变差大于LC和LD组试样。同时,对比图 6最后阶段各试样中部应变曲线可知,LA和LB组试样的中部应变曲线下降较LC和LD组试样缓和,亦说明竹筒越长,中部对温湿度变化的响应越迟缓。

竹筒端部和中部应变的差异性与其长度密切相关,端部对环境变化更为敏感,中部应变行为具有明显滞后性,试样越长则端部和中部的应变差越大;相反,较短试样的端部和中部周向应变出现此消彼长的波动,两部位应变差缩小到零并反向增加,该波动是原态竹材整体内应力均匀释放或再分布的体现,有利于减少应力集中导致的裂纹破坏。

试验结束后只有LA组试样端部有开裂情况,说明长度对竹材原态利用的影响较大。环境温湿度发生变化时,原态竹材越长,其不同部位周向应变响应的非同步性越明显,其原因是竹筒干缩或湿胀应力得不到均衡分布。

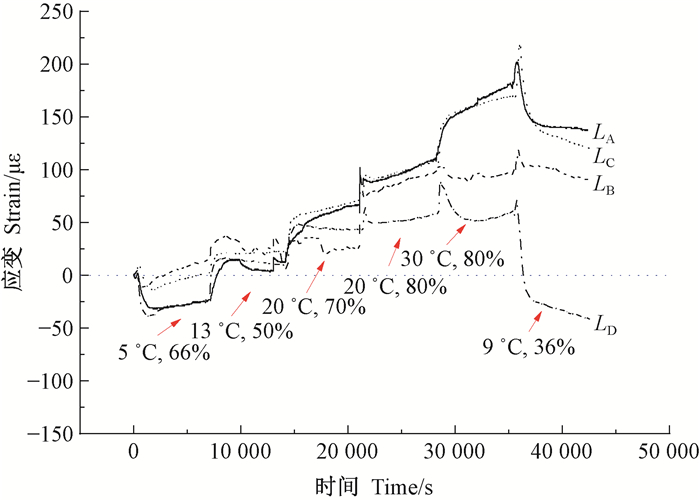

3.3 温湿度环境下原态竹材的轴向应变分析图 8所示为湿热环境下原态竹材的轴向应变,对比同环境下竹筒的周向应变(图 6)可知,轴向应变的变化行为与周向应变相似但显著小于周向应变,应变范围为-50~225 με,二者之间相差一个数量级。从实验室环境到第1阶段,温度和湿度降低,竹筒收缩,长度变短,应变片受压,应变为负值。通过增温降湿变化到第2阶段,试验箱湿度先增后降,竹材含水率变化敏感,产生略微膨胀,第2阶段后期,竹材收缩,轴向应变有减小趋势,但仍未恢复到初始状态。之后随着各阶段温度和湿度增加,竹筒长度方向膨胀,应变片受拉,应变为正值并逐渐增大。最后阶段温度和湿度陡降,竹材急剧收缩,轴向应变随时间快速下降。试验前期不同长度竹筒轴向干缩或湿胀应变差异不大,30 000 s之后不同长度竹筒之间的轴向应变差异逐渐明晰,但规律不明显。

|

图 8 湿热环境下原态竹材的轴向应变 Fig. 8 Axial strain of bamboo culms under hygrothermal environment LA表示长度为500 mm的原态竹材;LB表示长度为400 mm的原态竹材;LC表示长度为300 mm的原态竹材;LD表示长度为200 mm的原态竹材。 LA means bamboo culm with length 500 mm; LB means bamboo culm with length 400 mm; LC means bamboo culm with length 300 mm; LD means bamboo culm with length 200 mm. |

原态竹材具有中空、竹节、尖削度、层级结构和天然密度梯度等独特结构,是自然选择的结果。竹材可看作是由厚壁细胞组成的维管束嵌入薄壁细胞组成的基本组织构成的,且维管束从外表皮侧到竹腔侧呈密集到稀疏排列。原态竹材的横切面似密度向中心渐变的环,没有横向组织,其竹节的构成是短小而扭曲的维管束和薄壁细胞(Liese,1998)。

纤维素、半纤维素和木质素是竹材的主要化学成分,其中纤维素和半纤维素分子链含有丰富的羟基(—OH)和羧基(—COOH),是水分子的吸着点,与水分子形成氢键结合,宏观表现为湿胀;当水分子蒸发时,水分子间氢键断裂,纤维素表面相互靠近,水分子—OH与纤维素—OH之间的氢键开裂形成纤维素表面之间的氢键,宏观表现为干缩(李坚,2002)。当外界环境湿度增加时,竹材从外界吸收水分以达到平衡含水率;当外界湿度降低时,竹材中水分子则逸出与外界湿度相平衡。为了达到与外界环境的平衡状态,竹材中水分必须移动,水分子在竹材中移动的主要通道是纵向细胞管状结构,如纵向排列的大导管分子,使得水分运动大大加快。竹材中水分子的横向移动主要依靠纹孔实现,竹材纤维细胞壁上有少数小而圆的单纹孔(腰希申等,2002),水分子在导管与相邻薄壁细胞或纤维之间的横向传递要穿过大量的细胞壁缓慢扩散。因此,水分子的传递通道主要是维管束中的导管和纵向细胞管状结构,水分的移动通道与原态竹材的湿热应变息息相关。

外界环境变化时,靠近端部的竹材首先发生响应。空气湿度增加,竹材吸收空气中的水分子以达到平衡含水率,吸湿后的竹材端部和中间部位产生含水率梯度,这是水分子移动扩散的动力。空气湿度下降,竹材端部的水分子首先逸出,靠近外表皮的竹青部位维管束密集,厚壁细胞多,干缩或湿胀变形大于竹黄部位(韩健等,2012;罗丹,2011;钟莎,2011),这说明端部的应变响应主要由靠近竹筒外表皮的竹青部位体现。竹筒中部对外界湿度的响应需要通过水分子移动来实现,水分子从中部移动到端部(或从端部移动到中部)需要较长时间。

竹材含水率较高时,水分迁移主要靠毛细管张力作用;含水率较低时,水分迁移以扩散为主要方式,水分移动受含水率梯度和温度梯度的共同作用(孙照斌等,2006)。竹材的热性能紧紧依赖于含水率(Taoukil et al., 2013),其热传导性能随着含水率增加而增加,在温度和湿度相互作用下,温度增高必然加速水分子运动,竹材端部含水率快速下降,热传导性能下降,中部和端部产生温度梯度,导致应变响应差异。综上所述为竹筒中部对环境湿度和温度的应变响应明显滞后的主要原因。

菲克定律是描述物质(分子)扩散现象的宏观规律,分子扩散行为与运输长度具有较为明显的相关性(徐志成,2015)。试样以100 mm为长度梯度,长度对中部和端部的干缩或湿胀应变有明显影响,这与运输长度对分子扩散行为的影响是一致的。应变源于应力释放,而干缩或湿胀应力又源于水分子在竹材内部的移动。水分移动以轴向移动为主,长度对干缩或湿胀变形的影响较大,竹筒的长度越长,水分子移动越艰难,端部和中部的含水率梯度差越大,应力越不均衡,越易导致竹筒开裂。由此可知,原态竹材在干缩或湿胀过程中的周向应变,不仅存在竹青和竹黄之间的差异,还存在长度上不同部位间的差异。

在同样温湿度环境下,原态竹材的轴向应变小于周向应变,这是由微纤丝角决定的,微纤丝由平行排列的大分子链所组成的基本纤丝构成。竹材维管束由厚壁细胞组成,细胞壁多至十几层,且每层厚度不一,微纤丝角排列也不同(Liese,1998),较厚层的细胞壁微纤丝角小,与竹材轴向近乎平行。当水分子增加或减少时,基本纤丝之间的距离因结合水分子增加或失去水分子减小,而微纤丝排列近乎平行于主轴方向,因此竹材轴向的收缩或膨胀甚微。

原态竹材使用离不开人们生活的自然环境,温湿度变化复杂,而原态竹材各部位对温湿度变化的响应不一致,其吸湿膨胀或解吸干缩的内应力分布复杂,相比吸湿膨胀,干缩更容易产生开裂破坏。温度和湿度对竹材的影响主要以竹材的含水率变化来体现,因此原态竹材比较适宜在温湿度较大且变化幅度较小的环境中使用。

5 结论原态竹材能够对环境温湿度变化做出即时响应,温度、湿度和长度对原态竹材的应变均有明显影响。温湿度变化越大,应变越明显,温度和湿度的影响主要以竹材含水率的变化来体现。在相同环境条件下,周向应变和轴向应变行为相似,但周向应变范围为-500~3 000 με,轴向应变范围为-50~225 με,二者相差一个数量级。端部周向应变对温湿度响应更为敏感,中部周向应变滞后,较短的原态竹材端部和中部可以均衡分布内应力,呈现此消彼长的周向应变。在环境温湿度变化情况下,竹材吸湿或解吸而产生的各部位内应力不均衡是原态竹材开裂的主要原因,也是竹材原态利用和防裂的关键因素。

范利海. 2012.竹材原态多方重组单元六面成形技术与设备研究.北京: 中国林业科学研究院博士学位论文. (Fan L H. 2012.Research of hexagon processing technology and equipment on bamboo original recombination. Beijing: PhD thesis of Chinese Academy of Forestry.[in Chinese]) http://cdmd.cnki.com.cn/Article/CDMD-82201-1012423597.htm |

傅万四, 周建波. 2007.竹材原态多方重组材料及其制造方法.中国专利: ZL 200710179001.7. (Fu W S, Zhou J B. 2007. Bamboo wood original state regular polygon recombined material and method for producing the same. China Patent: ZL 200710179001.7.[in Chinese]) |

傅万四. 2012. 竹制定向刨花板开发技术. 北京: 中国林业出版社. (Fu W S. 2012. Study on manufacturing technology for bamboo oriented strand board. Beijing: China Forestry Publishing House. [in Chinese]) |

韩健, 罗丹. 2012. 圆竹气干过程的物理特征变化. 中南林业科技大学学报, 32(7): 110-114. (Han J, Luo D. 2012. Changes of physical characteristics of bamboo in process of air-drying. Journal of Central South Forestry University, 32(7): 110-114. [in Chinese]) |

韩望. 2014.竹材原态多方重组单元与冷压热固工艺研究.北京: 中国林业科学研究院博士学位论文. (Han W. 2014. Research on properties and the cold press shaping heat curing of bamboo multi-sides recombining in original status. Beijing: PhD thesis of Chinese Academy of Forestry.[in Chinese]) http://cdmd.cnki.com.cn/Article/CDMD-82201-1014331700.htm |

金佳鑫, 江洪, 彭威, 等. 2013. 基于物种分布模型评价土壤因子对我国毛竹潜在分布的影响. 植物生态学报, 37(7): 631-640. (Jin J X, Jiang H, Peng W, et al. 2013. Evaluating the impact of soil factors on the potential distribution of Phyllostachys edulis(bamboo)in China based on the species distribution model. Acta Phytoecologica Sinica, 37(7): 631-640. [in Chinese]) |

李坚. 2002. 木材科学. 北京: 中国林业出版社. (Li J. 2002. Wood science. Beijing: China Forestry Publishing House. [in Chinese]) |

李坚, 栾树杰, 李耀芬, 等. 1993. 生物木材学. 哈尔滨: 东北林业大学出版社. (Li J, Luan S J, Li Y F, et al. 1993. Biological wood science. Harbin: Northeast Forestry University Press. [in Chinese]) |

李岚, 朱霖, 朱平. 2017. 中国竹资源及竹产业发展现状分析. 南方农业, 11(1): 6-9. (Li L, Zhu L, Zhu P. 2017. Development status analysis of bamboo resources and industry in China. South China Agriculture, 11(1): 6-9. [in Chinese]) |

李诗曼, 杨彩虹. 2014. 绿色建材"竹材"的跨区域使用——以北方城市邯郸为例. 河北工程大学学报:社会科学版, 31(2): 22-24. (Li S M, Yang C H. 2014. The trans-regional use of the green building material "bamboo"-a case study of the northern city of Handan. Journal of Hebei University of Engineering:Social Science Edition, 31(2): 22-24. [in Chinese]) |

李应, 陈双林, 李迎春, 等. 2011. 气候因子对竹子生长的影响研究综述. 竹子研究汇刊, 30(3): 9-12, 17. (Li Y, Chen S L, Li Y C, et al. 2011. Research review in the effects of climate factors on bamboo growth. Journal of Bamboo Research, 30(3): 9-12, 17. DOI:10.3969/j.issn.1000-6567.2011.03.002 [in Chinese]) |

林瀚坤. 2012.适应湿热气候的广州竹筒屋空间模型研究.广州: 华南理工大学硕士学位论文. (Lin H K. 2012. Study on row-house spatial model in hot-humid climate of Guangzhou. Guangzhou: MS thesis of South China University of Technology.[in Chinese]) http://cdmd.cnki.com.cn/Article/CDMD-10561-1012450230.htm |

刘星雨. 2013.竹材原态多方重组单元指接及设备研究.北京: 中国林业科学研究院博士学位论文. (Liu X Y. 2013. Research on finger-joint properties and equipment of multi-sides bamboo recombining in original status. Beijing: PhD thesis of Chinese Academy of Forestry.[in Chinese]) http://cdmd.cnki.com.cn/Article/CDMD-82201-1013378415.htm |

罗丹. 2011.圆竹筒干燥与防护技术研究.长沙: 中南林业科技大学硕士学位论文. (Luo D. 2011. Study on drying and protecting technology of bamboo tubes. Changsha: MS thesis of Central South University of Forestry & Technology.[in Chinese]) http://cdmd.cnki.com.cn/Article/CDMD-10538-1012258041.htm |

单波, 高黎, 李智, 等. 2015. 圆竹装配式房屋的试验研究和实践. 工业建筑, 45(4): 33-41, 102. (Shan B, Gao L, Li Z, et al. 2015. Experimental research and construction of prefabricated bamboo pole demonstration house. Industry Construction, 45(4): 33-41, 102. [in Chinese]) |

孙照斌, 田芸, 杨庆. 2006. 竹材热压干燥过程中的水分迁移特性研究. 中南林学院学报, 26(4): 47-51. (Sun Z B, Tian Y, Yang Q. 2006. A study of water movement during the process of hot-press drying of bamboo timber. Journal of Central South Forestry University, 26(4): 47-51. DOI:10.3969/j.issn.1673-923X.2006.04.023 [in Chinese]) |

许斌, 张齐生. 2002. 竹材通过端部压注处理进行防裂及防蛀的研究. 竹子研究汇刊, 21(4): 61-66. (Xu B, Zhang Q S. 2002. Research on bamboo timber's resistance against checking and bamboo beetle through high pressure sap displacement. Journal of Bamboo Research, 21(4): 61-66. DOI:10.3969/j.issn.1000-6567.2002.04.015 [in Chinese]) |

徐志成. 2015.微观通道的非平衡分子输运研究.广州: 暨南大学硕士学位论文. (Xu Z C. 2015. Study of the non-equilibrium molecular transport in microscopic channels. Guangzhou: MS thesis of Jinan University.[in Chinese]) http://cdmd.cnki.com.cn/Article/CDMD-10559-1015978354.htm |

腰希申, 扆铁梅, 马乃训, 等. 2002. 中国竹材结构图谱. 北京: 科学出版社. (Yao X S, Yi T M, Ma N X, et al. 2002. Bamboo culm anatomy of China. Beijing: Science Press. [in Chinese]) |

张步荣, 刘祖华. 2013. 原竹建筑竹木套接-木木榫卯节点连接方式研究. 佳木斯大学学报:自然科学版, (4): 490-495. (Zhang B R, Liu Z H. 2013. Study on bamboo buildings of bamboo-wood cup joints with wooden tenon-mortise joints. Journal of Jiamusi University:Nature Science Edition, (4): 490-495. [in Chinese]) |

张丹, 王戈, 张文福, 等. 2012. 毛竹圆竹力学性能的研究. 中南林业科技大学学报, 32(7): 119-123. (Zhang D, Wang G, Zhang W F, et al. 2012. Mechanical properties of Phyllostachys pubescens. Journal of Central South Forestry & Technology University, 32(7): 119-123. [in Chinese]) |

张惠良, 王丽. 2013. 中国竹乡城市发展现状、问题及建议. 世界竹藤通讯, 11(1): 30-35. (Zhang H L, Wang L. 2013. Development status, problems and suggestions for "Bamboo City of China". World Bamboo and Rattan, 11(1): 30-35. DOI:10.3969/j.issn.1672-0431.2013.01.009 [in Chinese]) |

钟莎. 2011.毛竹筒材开裂机理及防裂技术的初步研究.北京: 北京林业大学硕士学位论文. (Zhong S. 2011. Preliminary study on the principle and protection of moso bamboo tubes' splitting. Beijing: MS thesis of Beijing Forestry University.[in Chinese]) http://cdmd.cnki.com.cn/Article/CDMD-10022-1011134578.htm |

邹怡佳, 陈玉和, 吴再兴, 等. 2012. 竹材防开裂研究进展. 浙江林业科技, 2(5): 85-88. (Zou Y J, Chen Y H, Wu Z X, et al. 2012. Advance of research on bamboo cracking prevention. Journal of Zhejiang Forestry Science and Technology, 2(5): 85-88. DOI:10.3969/j.issn.1001-3776.2012.05.022 [in Chinese]) |

Clair B. 2012. Evidence that release of internal stress contributes to drying strains of wood. Holzforschung, 66(3): 349-353. |

Fu W S, Yu Y, Zhou J B. 2011. Prestress structural material formed by reorganization with polygonal original bamboo and the manufacturing method. U.S.Application Number: No. 13/059, 697.

|

Liese W. 1998. The anatomy of bamboo culms. INBAR Technology Report, 18, Beijing, China.

|

Taoukil D, Elbouardi A, Sick F, et al. 2013. Moisture content influence on the thermal conductivity and diffusivity of wood-concrete composite. Construction and Building Materials, 48: 104-115. DOI:10.1016/j.conbuildmat.2013.06.067 |

Van der Lugt P, Van den Dobbelsteen A A J F, Janssen J J A. 2006. An environmental, economic and practical assessment of bamboo as a building material for supporting structures. Construction and Building Materials, 20(9): 648-656. DOI:10.1016/j.conbuildmat.2005.02.023 |

Vetter R E, Ribeiro R A S, Ribero M G S, et al. 2015. Studies on drying of imperial bamboo. European Journal of Wood and Wood Products, 73(3): 411-414. DOI:10.1007/s00107-015-0900-6 |

Wu K T. 1992. The effect of high-temperature drying on the antisplitting properties of makino bamboo culm (Phyllostachys makinoi Hay). Wood Science & Technology, 26(4): 271-277. |

Xu Q F, Harries K, Li X M, et al. 2014. Mechanical properties of structural bamboo following immersion in water. Engineering Structure, 81: 230-239. DOI:10.1016/j.engstruct.2014.09.044 |

Zhou J B, Fu W S, Qing Y, et al. 2015. Fabrication and performance of a glue-pressed engineered honeycomb bamboo (GPEHB) structure with finger-jointed ends as a potential substitute for wood lumber. BioResources, 10(2): 3302-3313. |

2019, Vol. 55

2019, Vol. 55