文章信息

- 杨保铈, 郭颖恺, 庞康颖, 陈迎建, 朱一辛.

- Yang Baoshi, Guo Yingkai, Pang Kangying, Chen Yingjian, Zhu Yixin.

- C型木质薄壁结构材的轴压性能

- Bearing Performance of Thin-Walled Timber Composite Cee-Sections

- 林业科学, 2019, 55(6): 111-121.

- Scientia Silvae Sinicae, 2019, 55(6): 111-121.

- DOI: 10.11707/j.1001-7488.20190614

-

文章历史

- 收稿日期:2017-04-13

- 修回日期:2017-11-28

-

作者相关文章

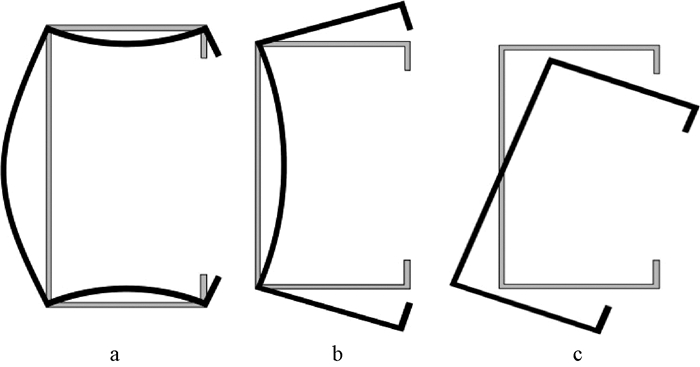

当前,随着钢材及合金材料强度逐渐提高,薄壁杆件的应用场合日益增多,如桥梁工程中的工字型、箱型和槽型梁柱以及轻钢结构和土木工程中各种型钢等(包世华等,2006)。冷弯薄壁型钢一般由钢片、钢带、钢板或扁钢经冷加工弯曲成所需横截面形状,常见C或Z型开口截面,具有自重轻、高效、低成本、易于安装等优点,广泛应用于轻钢结构建筑行业(姚永红等,2016)。但由于冷弯薄壁型钢壁薄、截面宽厚比大、形状多样化且截面不封闭等,其副轴的惯性矩和抗扭刚度较小,常容易出现屈曲现象(焦生留等,2011),屈曲模式包括局部屈曲(local buckling)、畸变屈曲(distortional buckling)和整体屈曲(global buckling)(陈永强等,2012),如图 1所示(吴晓烽,2013;王培文等,2001;Gilbert et al., 2014)。为增加建筑业木材的使用范围并改善林产品的利润,澳大利亚格里菲斯大学Gilbert等(2014)提出一种超轻结构材——C型木质薄壁结构材(以下简称C型材),设计制造并对其力学性能进行了初步研究,结果发现C型材质量-承载力比值可竞争或超过冷弯型钢产品。随后,Mainey等(2015)针对C型材制造过程中需要大量时间来防止横纹弯曲单板开裂问题进行探讨,提出用容易弯曲的玻璃纤维布(glass fibre cloth,GFC)代替横纹弯曲单板,研发了超轻GFC-单板复合C型材。

|

图 1 冷弯薄壁型钢构件的屈曲模式 Fig. 1 Buckling modes of cold-formed thin-walled steel members a.局部屈曲Local buckling;b.畸变屈曲Distortional buckling;c.整体屈曲Global buckling. |

目前,国内对木质薄壁结构材的研究未见报道。鉴于此,本研究以杨木单板为对象,制作杨木单板复合C型材和GFC-杨木单板复合C型材,研究组坯结构、卷边尺寸、截面厚度及GFC-杨木单板复合对C型材短柱轴压性能的影响,以期为新型木质结构材在建筑工程领域的应用提供理论基础。

1 材料与方法 1.1 试验材料杨木(Populus euramericana)单板,幅面尺寸845 mm× 1 270 mm,厚度1 mm,厚度偏差±0.2 mm,含水率14%左右,密度约0.48 g·cm-3,购自江苏省泗阳县。玻璃纤维布(GFC),选用南京玻璃纤维设计研究院经脱蜡处理的EWF600型无碱连续玻璃平幅纤维布,织纹型式为纬二重,厚度0.3 mm。新型水性聚合物-异氰酸酯类木材胶黏剂,购自南京天竹科技实业有限公司,型号SR-80,主剂:乳白色液体,固含量45%±3%,黏度(25 ℃)7.5±3 Pa·s;交联剂:棕黑色液体,固含量≥99%,黏度(25 ℃)0.2±0.1 Pa·s。

1.2 试验仪器与设备万能力学试验机,型号AG-IC,最大负荷100 kN,荷载精度为显示值的±0.50%,速度精度为0.1%,采样间隔1.25 ms,日本岛津制作所制造。TDS-530高速静态数据采集仪,测量范围±640 000 με,最高分辨率0.1 με,采样速度为每1 000点0.4 s,日本东京测器研究所制造。箔式电阻应变片,型号BX120-10AA-Y,电阻值120 Ω,灵敏系数2.0%±1%,丝栅尺寸10.0 mm×3.8 mm,应变极限20 000 με,益阳市赫山区广测电子有限公司制造。工厂自制冷压机,泗阳久和木业有限公司制造。

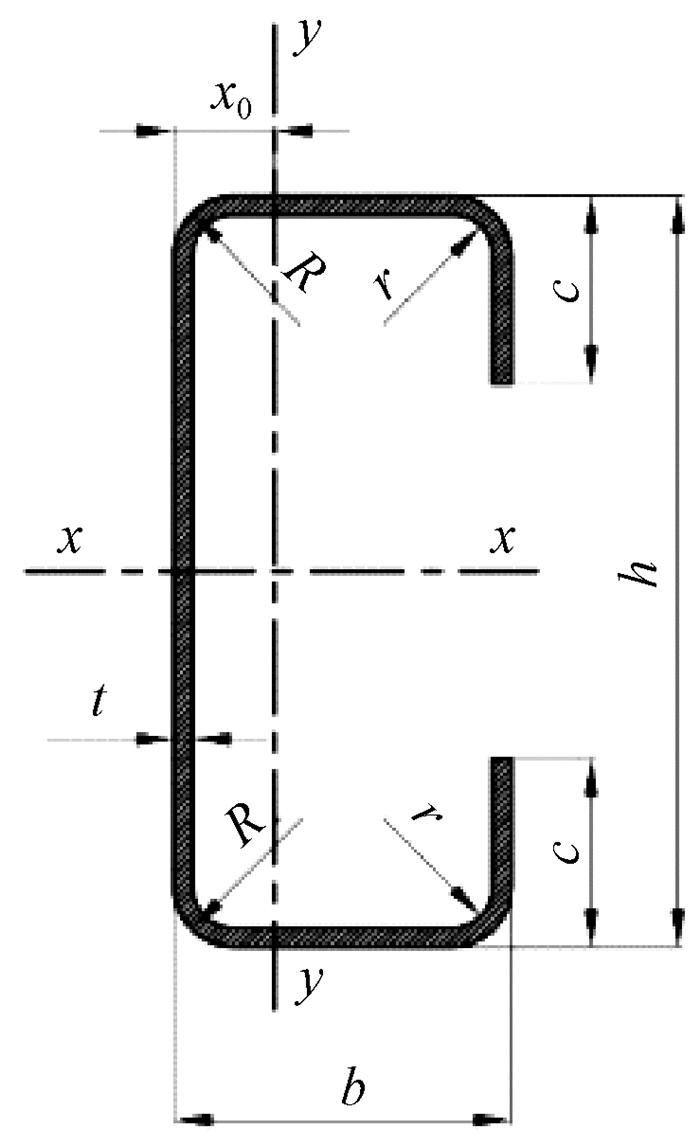

1.3 试验方法 1.3.1 C型材尺寸定义及结构设计C型材截面参数如图 2所示,试件尺寸详见表 1。试件外转角半径(R)均为16 mm。

|

图 2 C型材截面参数 Fig. 2 The parameter diagram of Cee-sections h:截面高度Section height; b:截面宽度Section width; c:卷边宽度Lip width; t:厚度Thickness; R:外转角半径Outer angular radius; r:内转角半径Inside-corner radius; x0对y轴的重心距Center distance of y axis. |

|

|

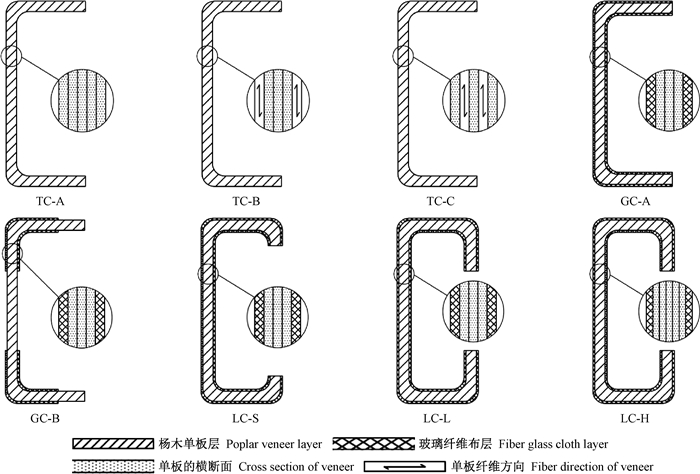

C型材结构设计采用奇数层对称布置原则,以保证杨木单板木纤维方向平行于C型材主轴方向(C型材长度方向)的层数最多。根据截面形式、有无GFC和组坯方式不同,共分为8组,如图 3所示:顺纹单板组坯结构,标记为TC-A;表层GFC芯层顺纹单板组坯结构,标记为GC-A;外转角表面贴GFC芯层顺纹单板组坯结构,标记为GC-B;表层GFC芯层顺纹单板组坯卷边宽度25 mm结构,标记为LC-S;表层GFC芯层顺纹单板组坯卷边宽度50 mm结构,标记为LC-L;表层GFC芯层加厚顺纹单板组坯卷边宽度50 mm结构,标记为LC-H;表层横纹芯层顺纹单板组坯结构,标记为TC-B;顺纹横纹交错单板组坯结构,标记为TC-C。其中,GC-A、LC-S、LC-L和LC-H内外表层为GFC,GC-B外转角处内外表面粘贴GFC,芯层均为3层或5层杨木单板顺纹组坯结构;TC-B内外表层为杨木单板横纹组坯,芯层为3层杨木单板顺纹组坯结构;TC-C为3层顺纹杨木单板和2层横纹杨木单板纵横交错组坯结构。

|

图 3 C型材的截面结构形式 Fig. 3 The section structural forms of Cee-sections |

C型材试件的制作,采用SR-80胶黏剂将杨木单板或杨木单板与GFC模压复合而成。试验环境为恒温恒湿环境,温度23 ℃,环境相对湿度60%。C型材具体制作步骤如下:选用名义厚度1 mm的杨木单板,裁剪对应尺寸的GFC,其中TC-A、TC-B、TC-C、GC-A和GC-B组的C型材组坯时使用幅面820 mm×400 mm的杨木单板及GFC,GC-B组GFC只在C型材外转角表面粘贴,尺寸为820 mm×100 mm。820 mm×480 mm幅面的单板和GFC供LC-S、LC-L和LC-H组C型材使用。采用手工顺纹涂胶,单面涂胶量控制在260 g·m-2,其中用于TC-B和TC-C的横纹弯曲单板需进行软化预处理。按设计的组坯结构,将涂胶后的单板及GFC放入模具,陈化10 min后进行人工预压同时紧固螺栓,再将整个模具放置在40 ℃干燥窑中30 min后放入冷压机中进行加压,压力为0.5 MPa,冷压时间为24 h。加压顺序为先进行侧向水平加压,待翼缘部位压到一定厚度后,再进行垂直方向加压,避免阳模下移受阻导致底部胶合不牢或单板起皱(吴智慧,2004)。脱模后养生1~2周,使其形状充分稳定再进行齐头修边等后续处理。

1.3.3 板材小试件抗压强度试验压制长100 mm、宽50 mm的板材小试件(截面结构形式见图 3),进行轴向压缩,加载速度0.16 mm·min-1,保证试件1~4 min内破坏,测定板材小试件极限荷载。

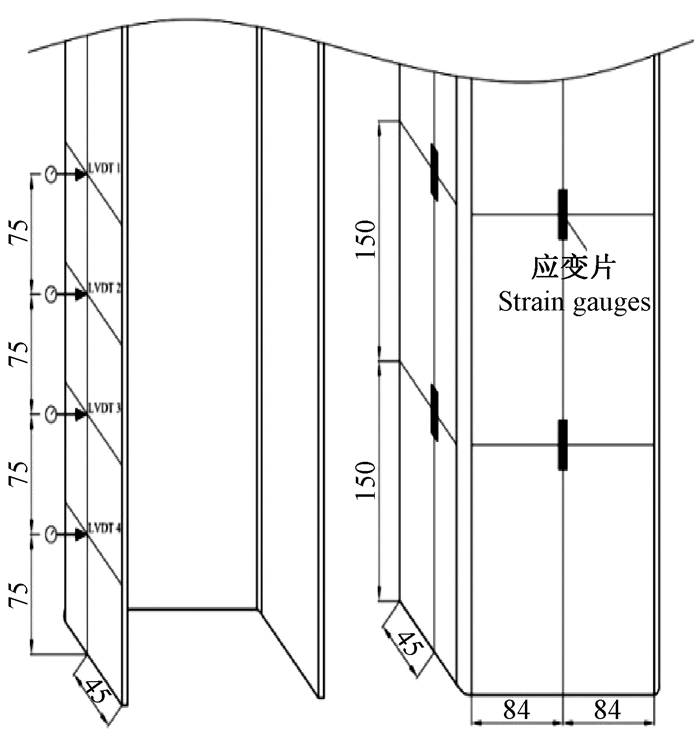

1.3.4 C型材短柱轴压性能试验1) 应变片及位移计的布置 轴压测试过程中,C型材试件变形通过4个位移传感器和4个30 mm长应变片进行测量。位移计及应变片布置如图 4所示,位移计沿一侧翼缘高度一半的下半部分等距布置,距离翼缘边缘45 mm。一对应变片1和2分别沿试件另一侧翼缘布置在距离翼缘边缘45 mm线上试件1/2和1/4位置,另一对应变片3和4分别贴附在试件腹板外表面的中线上试件1/2和1/4位置。位移计可以记录翼缘的屈曲形态,应变片可以记录试件弯曲应变的变化。

|

图 4 位移计及应变片布置示意 Fig. 4 The schematic diagram of LVDTs and strain gauges locations used throughout testing |

2) 轴压测试 参考Gilbert等(2014)薄壁结构材轴压试验方法,对高度600 mm的C型材进行轴压测试,试件在底部压板固定,上压板和试件之间放置10 mm厚钢板。通过试件的形心轴施加载荷,加载速度控制在0.8 mm·min-1,保证试件在2.5~ 3 min内破坏,记录C型材短柱轴压性能数据。

1.4 数据分析参考AS/NZS4357.2:2006和Gilbert等(2014)关于薄壁结构材的试验方法,利用板材小试件轴向压缩试验推算C型材短柱轴压的极限荷载。

首先,采用抗压强度公式计算板材小试件抗压强度:

| $ \delta_{\mathrm{c}}=\frac{P_{\max }}{b d} 。$ | (1) |

式中:δc为板材小试件抗压强度(MPa);Pmax为板材小试件极限荷载(kN);b为板材小试件截面宽度(mm);d为板材小试件截面厚度(mm)。

然后,通过板材小试件抗压强度推算C型材轴压理论极限荷载:

| $ N_{\mathrm{th}}=\delta_{\mathrm{c}} \times A。$ | (2) |

式中:Nth为C型材轴压理论极限荷载(kN);A为C型材截面面积(mm2)。

C型材短柱轴压试验极限载荷(Nac)与轴压理论极限载荷(Nth)比值的百分比定义为截面的有效性。试验过程中,随时观察和记录各试件变形或出现的各种情况,采用Origin 9.0进行数据分析。

2 结果与分析 2.1 C型材测试结果 2.1.1 短柱轴压性能板材小试件试验极限荷载、板材小试件抗压强度、C型材短柱轴压测试极限载荷(Nac)及通过板材小试件轴压推算的理论极限载荷(Nth)如表 2所示。

|

|

TC-A、TC-B和TC-C均为5层杨木单板复合C型材,其区别在于单板组坯方式不同。TC-B组坯方式与Gilbert等(2014)设计的木质薄壁结构材一致,本研究通过TC-A、TC-B和TC-C组验证Gilbert等(2014)提出组坯结构的合理性。由表 2可知,TC-A、TC-B和TC-C组的平均极限载荷分别为12.5、14.6和12.97 kN。

GC-A与TC-B组试件组坯结构和截面形式一致,区别在于GC-A组试件用GFC代替横纹弯曲单板。GC-A与TC-B相比,极限载荷和截面的有效性均有所增大,GC-A组平均截面面积减少26.90%,平均每米质量减少5.17%,而极限载荷提高8.63%。

GC-B与GC-A组试件可以判断试件承载能力是否只依赖于转角部位的增强,GC-B与GC-A相比,极限载荷降低34.17%。

LC-L、LC-S和LC-H组均为带卷边GFC-杨木单板复合C型材,3组试件截面的有效性整体较高,在45.60%~46.66%之间。GC-A、LC-S和LC-L组试件组坯结构一致,区别在于卷边尺寸分别为0、25和50 mm,对应实际极限承载力分别为15.86、16.76和18.98 kN,随着卷边宽度增加,试件极限载荷呈递增趋势。LC-L与LC-H组芯层杨木单板层数不同,LC-H与LC-L相比,厚度增加从而截面面积增大52.96%,2个主轴方向的惯性矩分别增大49.67%和46.18%,平均每米质量增加33.33%,极限载荷提高90.31%。

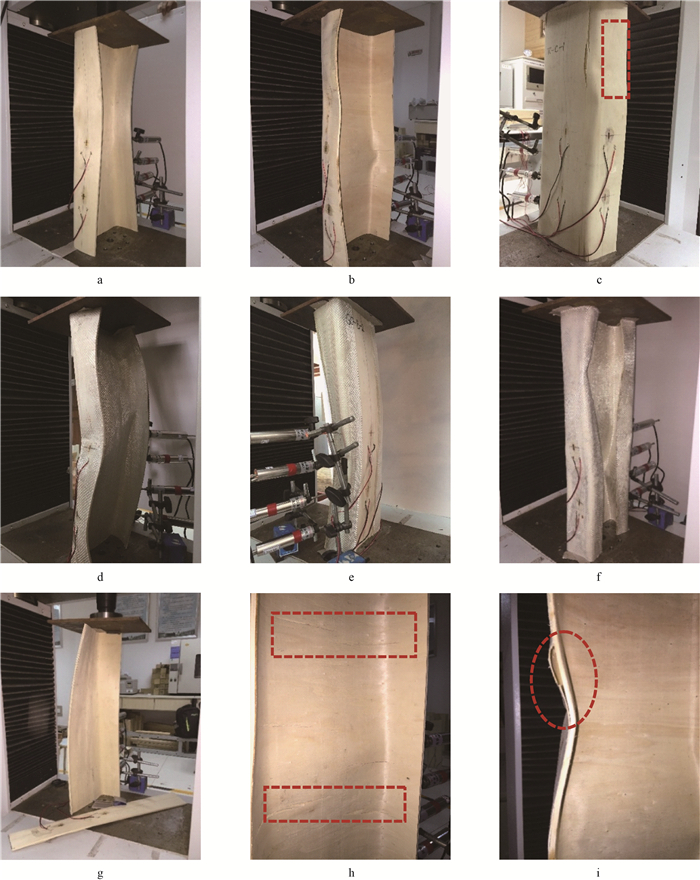

2.1.2 轴压破坏形态典型的试件压垮变形如图 5所示。无卷边C型材由于两侧翼缘一端自由,试件加载过程中屈曲变形往往先从两侧翼缘开始且一般屈曲形变较大。畸变屈曲构件在轴压作用下卷边和翼缘会绕腹板和翼缘之间转角处交线发生转动,从而带动腹板凹凸变形,引起截面形状发生变化,截面轮廓也不再保持原有形状(舒赣平等,2013)。TC-A组屈曲模式以局部屈曲为主,翼缘中间位置向内凹进,腹板的中间略微向外突出(图 5a)。TC-B组试件以畸变屈曲和局部屈曲为主(图 5b)。TC-C组试件屈曲模式为畸变屈曲和局部屈曲(图 5c),除明显畸变屈曲外,均出现表层顺纹单板因屈曲变形而开胶且出现顺纹撕裂现象。此外,因初始尺寸偏差影响,TC-A-1有明显扭转屈曲,试件加载过程中腹板与翼缘转角出现劈裂现象,最终一侧翼缘在扭转作用下撕裂脱落(图 5g)。TC-B组试件加载过程中内表层横纹弯曲单板沿纹理方向有撕裂现象(图 5h),TC-B-3出现翼缘边部鼓曲开胶(图 5i)。GC-A组试件加载后期都表现出一定的整体屈曲,加载初期因初始偏差表面凹凸值较大,表现出畸变屈曲为主,GC-A-1和GC-A-3的变形一致(图 5d);而GC-A-2试件以局部屈曲为主,与TC-C-3相似。GC-B组试件都有一定的初始弯曲,轴压过程中3根试件最终表现出整体屈曲模式。GC-B-1和GC-B-3试件可能因初始凹凸度的尺寸偏差较大等因素,导致以畸变屈曲为主;而GC-B-2以局部屈曲为主(图 5e)。LC组试件均为带卷边GFC-杨木单板复合C型材,试件加载过程中均先出现畸变屈曲现象,随着载荷继续增大又出现整体屈曲现象,其典型的屈服模式如图 5f所示。

|

图 5 短柱轴压试件典型破坏模式 Fig. 5 Failure mode for typical stub-column samples a.对称局部屈曲Symmetry local buckling(TC-A-3);b.畸变屈曲+局部屈曲Distortional buckling + local buckling(TC-B-3);c.畸变屈曲且表层单板开胶顺纹撕裂Distortional buckling, surface veneer delamination and tearing along the grain(TC-C-1);d.畸变屈曲+整体屈曲Distortional buckling +global buckling(GC-A-1);e.局部屈曲+整体屈曲Local buckling + global buckling(GC-B-2);f.畸变屈曲Distortional buckling(LC-L-2);g.一侧翼缘撕裂脱落One side of the flange torn off(TC-A-1);h.内层表板顺纹撕裂The inner layer of the plate surface veneer torn along the grain(TC-B-1);i.翼缘边部鼓曲开胶The delamination occurred within the edge of the flange(TC-B-3). |

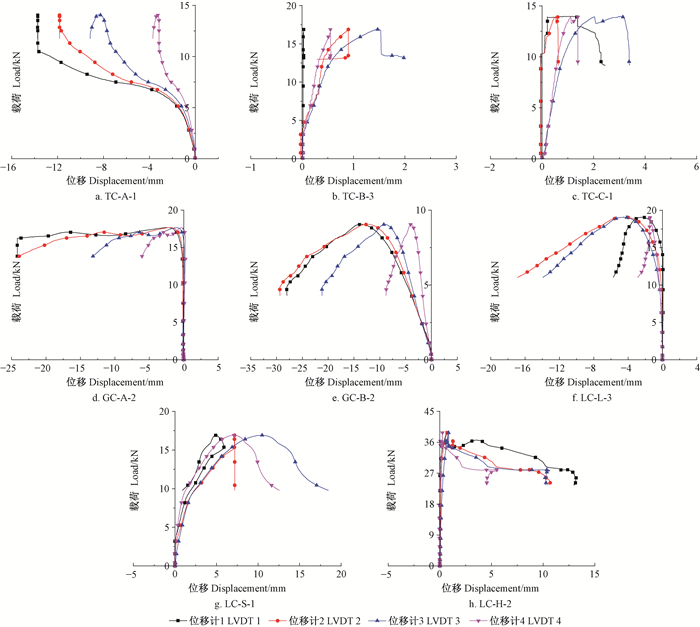

以试件4个位移计的位移为C型材翼缘的侧向位移所得载荷-侧向位移曲线有利于确定试件破坏模式,也有助于分析横纹弯曲单板对C型材屈曲的约束作用。C型材典型载荷-侧向位移曲线如图 6所示,可以看出一个明显的后屈曲现象,与薄壁型钢轴压现象类似。

|

图 6 C型材典型载荷-侧向位移曲线 Fig. 6 The typical load-lateral displacement curve of profile |

杨木单板复合C型材在轴压作用下翼缘均发生侧向位移,TC-A-1组位移计侧向位移从大到小依次为位移计1、位移计2、位移计3和位移计4 (图 6a),其中位移计1侧向位移较大,均在12 mm以上,即翼缘屈曲最大处发生在C型材翼缘的中间位置。与TC-A-1相比,TC-B-3和TC-C-1组屈曲位移相对较小(图 6b、c),破坏时一般在4 mm以内;且翼缘的屈曲最大处发生在位移计3位置,局部屈曲位置发生在翼缘下半部分1/4位置处。

GFC-杨木单板复合C型材GC-A-2和GC-B-2组试件的典型载荷-侧向位移曲线如图 6d、e所示。GC-A-2试件属于典型的局部屈曲破坏,曲线拐点在极限载荷附近,载荷达到最大之后4个位移计的位移整体为负值且迅速增大,从大到小依次为位移计1、位移计2、位移计3和位移计4,表明翼缘中下部位置向内凹,翼缘1/2位置处变形最大。GC-B-2曲线几乎从开始加载就出现分离变形,伴随载荷增大位移计变形也相应增大,表现出明显的屈曲后强度,达到极限载荷之前位移计大小顺序依次为位移计1、位移计2、位移计3和位移计4,试件局部屈曲较早出现在翼缘位置,且同样是翼缘1/2处变形最大。

带卷边GFC-杨木单板复合C型材LC-L-3、LC-S-1及LC-H-2试件的载荷-侧向位移曲线分别如图 6f、g和h所示。LC-L-3试件在轴压作用下发生畸变屈曲,4个位移计受压过程位移均为负值,表明翼缘中下部位置整体向内凹,达到极限载荷之前位移计3的侧向位移最大。LC-S-1试件4个位移计受压过程位移均为正值,试件翼缘中下部受畸变屈曲整体向外鼓曲变形,且试件轴压过程中位移计2和3位置处变形较大,4位置处次之,翼缘中部1位置处变形最小。LC-H-2试件轴压载荷达到极限载荷之前翼缘一侧4个位移计变形整体较小,位移计3位置处翼缘凸出变形稍大,畸变屈曲发生后腹板中下部位置向内凹陷变形。

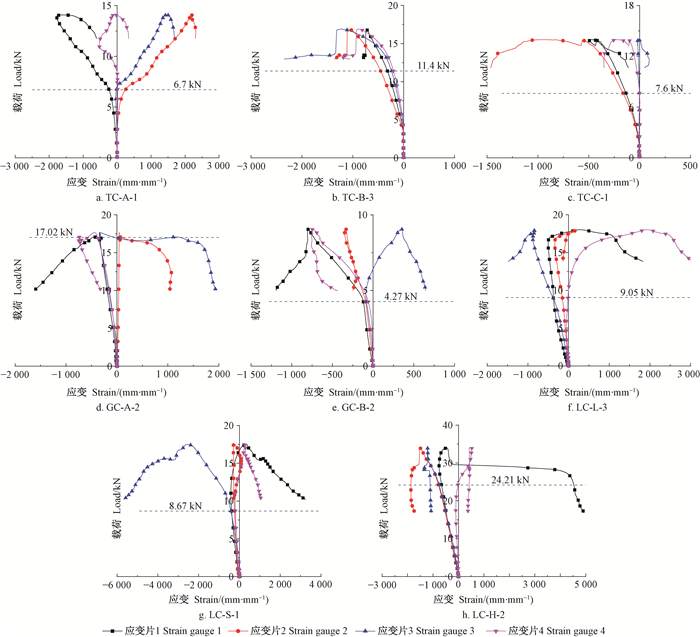

2.1.4 载荷-应变曲线应变片1和2表示腹板的中下部2个位置,应变片3和4表示一侧翼缘的中下部2个位置。C型材典型载荷-应变曲线如图 7所示,载荷-应变曲线的相同趋势为当载荷较小时呈直线上升,随载荷增大,载荷-应变曲线发生弯曲,直至达到极限载荷发生破坏。C型材试件在轴压作用下发生屈曲变形,其载荷-应变曲线出现拐点;同时曲线产生拐点后又有不同程度的上升,反映C型材具有一定的屈曲后强度。因试件并非完全平整无缺陷,应变片刚度的初始阶段也表现出一定的差异性。

|

图 7 复合C型材典型载荷-应变曲线 Fig. 7 The typical load-strain curve of composite profile |

杨木单板复合C型材TC-A-1、TC-B-3和TC-C-1试件的载荷-应变曲线如图 7a、b和c所示,可以看出,TC-A-1弹性局部屈曲在大约6.7 kN处开始,TC-B-3约为11.4 kN,TC-C-1约为7.6 kN。TC-B组出现局部屈曲对应载荷最大,与极限载荷的大小一致。对于试件TC-A-1,应变片1和2曲线随载荷增加出现分离时间较3和4位置早且一正一负,表明该试件腹板侧先出现局部屈曲,且1位置处受压,2位置处于屈曲半波附近受拉;应变片3和4曲线分离后,达到极限载荷之前3位置处为正,表明翼缘中部受拉,4位置处为负,表明翼缘中下部1/4处受压。试件TC-B-3,初始阶段腹板1和2位置应变较大,翼缘3和4应变几乎相等,在载荷约15 kN处,曲线出现分歧,翼缘一侧受畸变屈曲影响,翼缘中部位置应变迅速增大。试件TC-C-1屈曲先发生在腹板位置,腹板中间靠上位置向内屈曲,1位置处应变较大,2位置处相对稍小,翼缘一侧曲线拐点较晚,3位置处应变较大,即靠近翼缘中间位置变形较大。

GFC-杨木单板复合C型材GC-A-2和GC-B-2试件载荷-应变曲线如图 7d、e所示,GC-A-2试件的弹性局部屈曲在17.02 kN处开始,GC-B-2约为4.27 kN时开始出现局部屈曲半波。对于试件GC-A-2应变片在极限载荷处开始屈服变形,应变片1和2曲线随载荷增加出现分离时间较早且一正一负,表明该试件腹板侧先出现局部屈曲,且1位置处受压,2位置处于受拉;应变片3和4曲线达到极限载荷后分离,翼缘中部3位置处受拉,中下部4位置处受压。试件GC-B-2加载过程中腹板应变片1和2位置处均为负值,表明腹板中下部受压,且腹板中部1位置处受压较大;而翼缘一侧在出现局部屈曲之后,翼缘中部应变片3位置处由受压逐渐转变为受拉,4位置处应变持续受压。

带卷边GFC-杨木单板复合C型材LC-L-2、LC-S-2和LC-H-1的载荷-应变曲线分别如图 7f、g和h所示,LC-L-2试件的弹性局部屈曲大约在9.05 kN处开始,LC-S-2约为8.67 kN,LC-H-1试件弹性屈曲的开始载荷为24.21 kN。试件LC-L-2达到极限荷载之前腹板始终受压,应变片1位置的变形稍大于2位置;翼缘应变片3位置持续受压且变形较大,应变片4的位置处出现略微内凹变形,出现弹性屈曲开始后表现为受拉。试件LC-S-3加载初期到时间达到极限载荷,曲线出现分歧后翼缘中部应变片3的位置处应变较大,其余3处应变较小;极限荷载之后,翼缘和腹板中间位置应变迅速增大,翼缘4位置处鼓曲变形也随之增大。试件LC-H-1腹板应变片1和2曲线分离较晚,畸变屈曲使翼缘位置先发生变形,到达极限荷载之前,应变1和2位置处均受压,发生弹性屈曲后翼缘应变片4位置处应变受压变为受拉。

2.2 C型材轴压影响因素分析 2.2.1 组坯结构从C型材轴压极限荷载、破坏形态、荷载-侧向位移曲线和荷载-应变曲线等方面分析,通过对比TC-A、TC-B和TC-C组,TC-B组极限载荷最大,比TC-A、TC-C组分别高16.80%、12.57%。TC-A、TC-B和TC-C组实际值截面的有效性分别达到24.03%、42.01%和40.10%。但从荷载-侧向位移曲线和TC-A-1出现劈裂现象等现象分析,TC-A、TC-B和TC-C表现出一定的脆性破坏。

TC-A虽有5层单板抵抗轴向压缩载荷,但缺少抵抗单板顺向纤维剪切破坏,内外转角处会因强度不均发生撕裂导致C型材更易屈服,因此TC-A组轴压截面的有效性最低,且与小试件轴压结果相差较大。TC-B和TC-C组极限载荷的关系与小试件轴压结果一致,二者均为3层顺纹弯曲单板和2层横纹弯曲单板,区别在于TC-B为表层横纹芯层顺纹单板组坯结构,TC-C为顺纹横纹交错单板组坯结构。TC-C组试件轴压过程中因局部屈曲导致翼缘和腹板转角处某一位置出现皱缩,再加上制作过程中因横纹弯曲单板需要软化,处理以后单板含水率相对较高,固化过程无辅助加热,胶合相对较差等因素导致C型材表层单板出现鼓曲开胶、撕裂现象。此外,TC-B-3和TC-C-1相比,TC-B-3的侧向位移偏小,出现局部屈曲时的载荷较高,从而导致其极限承载力较高。横纹弯曲单板对C型材轴压的侧向弯曲变形具有一定抑制作用,在最外层位置约束作用明显,在一定程度上提高了C型材的极限承载能力。

综上可知,杨木单板复合C型材中的TC-B组坯结构最为合理,因为芯层3层顺纹单板纹理方向与主轴方向平行,可抵抗轴向压力防止C型柱长轴方向的强度破坏;而表面2层横纹弯曲单板纹理方向与主轴方向垂直,在横向可将3层顺纹单板紧紧包裹起来,增加顺纹单板顺向纤维之间的结合度,有效提高短柱在承受轴压时顺向纤维之间抵抗剪切破坏的能力,从而提高C型材轴向承载性能,但具破坏现象呈一定的脆性破坏。

2.2.2 GFC及转角增强通过对比GC-A与TC-B组,GC-A用GFC代替横纹弯曲单板,GC-A组平均截面面积减少26.90%,平均每米质量减少5.17%,而极限载荷提高8.63%;且可有效避免TC-B中横纹弯曲单板的撕裂和胶层开裂等问题,到达极限荷载后表现为较好的塑性破坏,不会发生TC-B加载时发生突然荷载降低。在屈曲模式方面,GC-A都表现出整体弯曲屈曲现象。由此可看出,玻璃纤维较好的强度及经纬向布置,使GFC表现为各向同性,能更好束缚芯层内的顺纹单板,大大增强C型材整体的强度,提高承载性能,破坏现象呈塑性破坏模式,且制作工艺简单、节省时间。因此,可以利用GFC代替单板的横纹弯曲,并可以有效减缓杨木单板复合C型材的脆性破坏现象。

对比GC-B与GC-A组,极限载荷降低34.17%,且结合破坏模式可知局部屈曲半波发生在翼缘和腹板的中间位置,不是转角交线附近。用GFC仅束缚外转角处芯层的顺纹单板,不能有效避免翼缘和腹板中间位置的单板变形。因此,试件的轴压承载能力不仅仅依赖于转角部位的增强,翼缘和腹板的变形会削弱试件的轴向承载性能。

2.2.3 卷边及厚度研究表明,带卷边冷弯薄壁槽型的卷边长度越短,构件越容易发生畸变屈曲(孙国军,2015)。对比GC-A、LC-S和LC-L组试件,其组坯结构一致区别在于卷边尺寸分别为0、25和50 mm,随着卷边宽度增加,试件的极限载荷呈递增趋势,屈曲后强度也呈现递增趋势,并均表现出整体弯曲屈曲模式。由此可知,卷边能够对翼缘自由端提供约束,限制翼缘带动卷边绕翼缘与腹板转角处的棱线发生转动,提高C型材轴向承载性能,起到强化作用。因此,在0~50 mm卷边宽度内,试件极限载荷随卷边尺寸增大而增大。

LC-L与LC-H组芯层杨木单板层数不同,LC-H组试件与LC-L相比,极限载荷提高90.31%,弹性屈曲荷载也提高167.52%,且LC-H-2试件轴压载荷达到极限载荷之前翼缘一侧4个位移计变形整体较小,试件LC-H-1腹板应变片1和2曲线分离较晚,畸变屈曲使翼缘位置先发生变形。因此,C型材芯层顺纹单板总厚度4的增加,C型材试件轴向承载能力也随着提高。

3 结论C型材相同层数组坯时,表层横纹芯层顺纹单板组坯结构的表层横纹弯曲单板能紧紧束缚芯层顺纹单板顺向纤维,提高C型材轴向承载性能,较顺纹单板组坯结构和顺纹横纹交错单板组坯结构合理,但表现出脆性破坏模式。用GFC代替横纹弯曲单板,GFC中玻璃纤维较好的抗拉强度及经纬向布置能更好束缚芯层顺向纤维,增强C型材轴向承载性能,表现出塑性破坏模式。仅对C型材外转角处表层在顺纹单板上粘贴GFC,不能提高C型材试件的轴向承载性能。卷边对C型材轴向承载性能有强化作用,在0~50 mm卷边宽度范围内,试件轴向承载性能随卷边尺寸增大而增大。C型材芯层顺纹单板总厚度增加,C型材试件轴向承载能力也随着提高。

本研究验证了Gilbert等(2014)提出的木质薄壁结构材组坯结构的合理性,并探讨了试件的承载能力是否只是依赖于外转角部位的增强,以及不同卷边尺寸对轴向承载性能的影响。由于GFC自身特性可以用来提高C型材抗屈曲承载力,试件破坏失效发生在木材中,GFC厚度可以在后续研究中进行优化,进一步降低C型材的成本和质量。试件的初始偏差、残余应力和加载初始偏心等因素都会对C型材的轴压性能造成一定影响,后续研究应提高试件的加工精度,进一步确定不同长细比试件的屈曲变形。理论极限荷载估算可以通过测试C型材各层单板及GFC不同方向的弹性模量,用欧拉公式计算短柱的理论极限载荷,并用实际值进行校验。此外,本研究的C型材制作属于小批量生产,因试验条件有限,模具设计未考虑模具与加热方式的配合,后续应进一步改进模具及加压装置,缩短固化时间,提高生产效率。

包世华, 周坚. 2006.薄壁杆件结构力学.修订版.北京: 中国建筑工业出版社. (Bao S H, Zhou J. 2006. Thin-walled bar structural mechanics. Revised. Beijing: China Architecture & Building Press.[in Chinese]) |

陈永强, 韩燕. 2012. 轴压冷弯C型钢构件的极限承载力分析. 煤炭技术, 31(9): 18-19. (Chen Y Q, Han Y. 2012. Analysis of ultimate capacity of cold-formed C steel member subjected to axial compression. Coal Technoloay, 31(9): 18-19. DOI:10.3969/j.issn.1008-8725.2012.09.008 [in Chinese]) |

焦生留, 惠颖. 2011. 冷弯薄壁槽钢轴压柱的卷边研究. 钢结构, 26(12): 13-16. (Jiao S L, Xi Y. 2011. Research on edge stiffeners for cold-formed channel columns under axial load. Steel Construction, 26(12): 13-16. DOI:10.3969/j.issn.1007-9963.2011.12.004 [in Chinese]) |

舒赣平, 郑宝锋, 范圣刚, 等. 2013. 不锈钢轴心受压柱弯曲屈曲承载力分析. 建筑结构学报, 34(11): 116-122. (Shu G P, Zheng B F, Fan S G, et al. 2013. Study on flexural stability of stainless steel columns under axial loading. Journal of Building Structures, 34(11): 116-122. [in Chinese]) |

孙国军. 2015. C型冷弯薄壁钢构件的静、动态畸变屈曲机理研究.宁波: 宁波大学硕士学位论文. (Sun G J. 2015. Mechanism of the static and dynamic distortional buckling of C-section cold-formed thin-walled steel members. Ningbo: MS thesis of Ningbo University.[in Chinese]) |

王培文, 周平, 陈爱洁, 等. 2001. 我国建筑钢结构应用现状及发展. 钢结构, 16(3): 51-53. (Wang P W, Zhou P, Chen A J, et al. 2001. Present status and development of building steel structure in china. Steel Construction, 16(3): 51-53. DOI:10.3969/j.issn.1007-9963.2001.03.016 [in Chinese]) |

吴晓烽. 2013. C型截面冷弯薄壁型钢檩条的屈曲研究.宁波: 宁波大学硕士学位论文. (Wu X F. 2013. Buckling study on C-section cold-formed thin-walled steel purlin. Ningbo: MS thesis of Ningbo University.[in Chinese]) |

吴智慧. 2004. 木质家具制造工艺学. 北京: 中国林业出版社. (Wu Z H. 2004. Wood furniture manufacturing technology. Beijing: China Forestry Publishing House. [in Chinese]) |

姚永红, 武振宇. 2016. 冷弯薄壁型钢柱畸变屈曲承载力研究. 工业建筑, 46(4): 142-146. (Yao Y H, Wu Z Y. 2016. Research on distortional bulking bearing capacity of cold-formed thin-walled steel columns. Industrial Construction, 46(4): 142-146. [in Chinese]) |

Gilbert B P, Hancock S B, Bailleres H, et al. 2014. Thin-walled timber structures:an investigation. Construction & Building Materials, 73(1): 311-319. |

Mainey A J, Gilbert B P, Fernando D, et al. 2015. Thin-walled timber and FRP-timber veneer composite CEE-sections. International Conference on Performance-Based and Life-Cycle Structural Engineering. |

2019, Vol. 55

2019, Vol. 55