文章信息

- 刘美宏, 彭立民, 樊正强.

- Liu Meihong, Peng Limin, Fan Zhengqiang.

- 木质阻尼复合结构中填充多孔材料的隔声性能分析

- Analysis of Sound Insulation Performance of Porous Materials Filled in Wood Damping Structures

- 林业科学, 2019, 55(6): 103-110.

- Scientia Silvae Sinicae, 2019, 55(6): 103-110.

- DOI: 10.11707/j.1001-7488.20190613

-

文章历史

- 收稿日期:2018-05-04

- 修回日期:2018-12-02

-

作者相关文章

如今,工业噪声危害已为人熟知,但居室、办公室、教室等室内噪声危害尚未引起足够重视,创造一个良好的室内声学环境是人们所需求的(冯薪谕,2014;晓玉,2006)。在室内声学环境控制中,门是隔声的薄弱环节,而提高门的隔声性能主要是优化安装方式和改善门扇材料。

传统的隔声材料以单层匀质材料为主,通过增加材料的质量和厚度提高其隔声性能。目前,新型的隔声材料以多层复合材料为主,并向着轻质、厚度薄、隔声性能好的方向发展(王康乐等,2014)。多层复合材料具有多层界面,当声波入射到单层板材表面时,声波只发生一次反射和透射,当声波入射到多层板材表面时,声波在多层结构中的每一层都要经历一次反射和透射过程,而反射波、透射波又会在界面之间发生多次反射和透射,声能被大量消耗,从而达到隔声降噪的目的(刘美宏等,2017;Shen et al., 2016)。

多层复合材料的外层板材一般具有一定的隔声性能、刚性和强度等,起到骨架支撑作用,板材中间填充高分子阻尼材料层和吸声层等。高分子阻尼材料可以减小板材振动幅度、削弱共振现象、抑制吻合效应,使得吻合谷变浅,提高隔声性能(Zhao et al., 2010;Han et al., 2015)。填充多孔材料,发挥其吸声作用,可降低板材中高频的传声损失;而且多孔材料与空气层相配合,在不增加复合结构厚度和质量的前提下,空气层对低频隔声具有很好的促进作用(Shojaeefard et al., 2014;Liu et al., 2017;Zhou et al., 2013)。多层复合材料也可由不同材料交替层合,由于不同材料的特性阻抗不同,阻抗不匹配,会增加声波反射,可使得声能被大量消耗。鉴于此,本研究利用吸声材料的吸声降噪机制、隔声材料的隔声降噪机制和阻尼材料的阻尼降噪机制,将3种降噪材料以一定形式复合,获得一种兼具吸声、隔声和阻尼性能的新型木质阻尼复合隔声材料,以期改善木质材料隔声性能,拓宽木质材料和阻尼材料的应用范围。

1 材料与方法 1.1 试验材料中密度纤维板(MDF),市购,厚度(1.0±0.14) mm、(2.0±0.04) mm和(2.5±0.05) mm,密度0.78 g·cm-3,含水率4.5%。橡胶,市购,厚度(2.0±0.20) mm,密度2.3 g·cm-3,适用温度范围-20~100 ℃。吸声材料聚酯纤维、玻璃纤维和三聚氰胺吸声棉,市购,厚度(5±0.05) mm、(10±0.20) mm和(15±0.15) mm。异氰酸酯胶黏剂,上海亨斯迈聚氨酯有限公司生产,棕黄色液体,固含量(固体质量分数)100%。

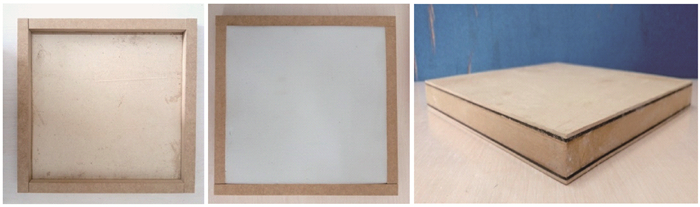

1.2 试样准备将MDF与橡胶材料在压板温度100 ℃、单位压力3 MPa、加压时间10 min、涂胶量64 g·m-2的工艺条件下进行复合,获得的木质阻尼复合材料作为上下面板,在空腔中填充多孔材料,利用白乳胶将多孔材料与木质阻尼复合材料粘接,试样如图 1所示。

|

图 1 MDF/橡胶复合结构填充多孔吸声材料 Fig. 1 MDF/R composites structure lined with porous sound absorption material |

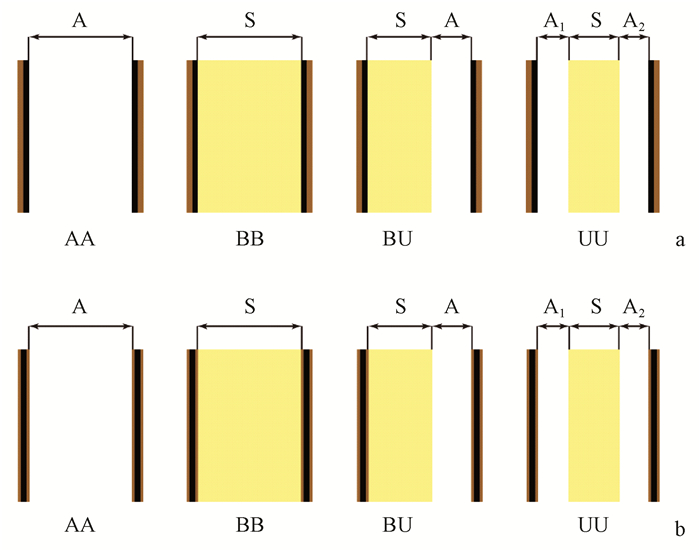

保持空腔总厚度不变,改变多孔材料和空气层厚度(Liu et al., 2017;Shojaeefard et al., 2014),多孔材料填充有BB、BU和UU 3种典型方式:BB为利用白乳胶将多孔材料直接粘贴在上下表板上,不含空气层;UU为多孔材料与上下表板不粘接,通过一定厚度空气层分离;BU为多孔材料一侧粘贴在上表板上,另一侧与下表板通过空气层分隔。以双层板中间无填充多孔材料(仅为空气层)作为对照组(AA)。图 2a所示为木质阻尼结构为自由阻尼结构的多孔材料填充方式;图 2b所示为木质阻尼结构为约束阻尼结构的多孔材料填充方式。

|

图 2 双层夹层板的不同结构 Fig. 2 Different configurations of the double-wall sandwich panel S:多孔材料厚度Porous material thickness;A:空气层厚度Air layer thickness. |

采用全因子试验设计,如表 1所示。

|

|

按照GB/T 18696.2—2002《阻抗管中吸声系数和声阻抗的测量第2部分:传递函数法》进行吸声性能测试。测试环境为半消音室,温度10 ℃,相对湿度20%,大气压100.76 kPa,测量范围63~6 300 Hz。

1.4.2 隔声性能测试传统测量隔声量采用混响室法,试件面积要求10 m2,因试件较大,不利于试验探究;阻抗管法用于测量小试样垂直入射时的隔声量,由于噪声是无规则入射,会导致测试结果不准确。因此,本研究提出一种新型隔声测量仪器,采用小混响室-消声箱法测量复合结构的隔声性能。其测量原理如下:白噪声信号源发生的噪声信号经功率放大器放大后驱动混响室内扬声系统发出宽带白噪声,在混响室内形成稳态均匀声场;传声器分别受到声源室和消声箱内的声压信号经前置放大器放大,送到频谱分析仪进行1/3倍频程分析,得到测试结果。

记L1为混响室内混响区的平均有效声压级,L2为消声箱内某一平面的平均有效声压级,经理论推导,可得出试件的传声损失(Zhang et al., 2017;郑辉,1994)为:

| $ R=L_{2}-L_{1}+10 \lg \left(1 / 4+s_{1} / r_{2}\right)。$ | (1) |

式中:s1为试件受声面积(0.26 m×0.26 m);r2为消声箱内的房间常数。

| $ r_{2}=A_{2} /\left(1-\overline{a}_{2}\right)。$ | (2) |

式中:A2为消声箱的总吸声量;

在混响室和消声箱内分别选取若干测试点,测出L1和L2,并确定吸声修正项:

| $ \delta=10 \lg \left(1 / 4+s_{1} / r_{2}\right)。$ | (3) |

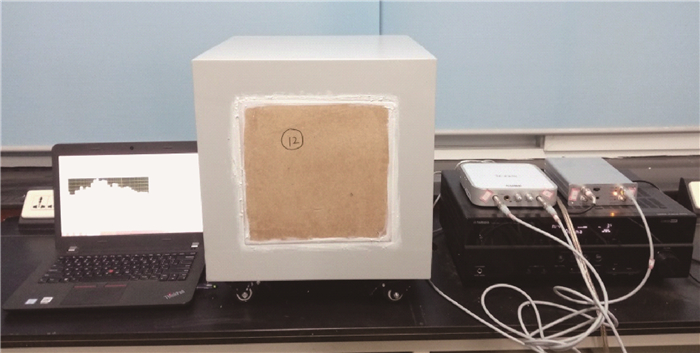

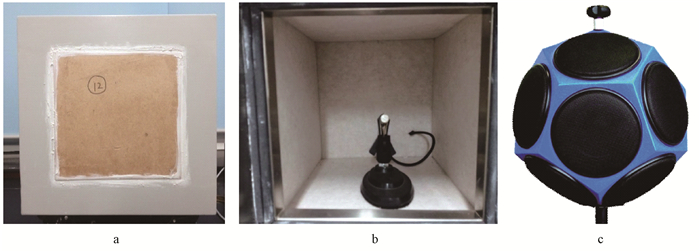

最后根据式(1)得到被测试件的TL值。测试装置如图 3和图 4所示。

|

图 3 小混响室-消声箱隔声测试装置 Fig. 3 Small reverberation chamber-silencer box sound insulation test setup |

|

图 4 试验测试装置 Fig. 4 Experimental test setup showing a.声学测试箱The acoustic test box;b.测试箱内部The inner space of the test box;c.噪声源The noise source. |

为了验证新型隔声测量仪器的实用性和测试结果的准确性,首先利用噪声测量仪验证十二面体噪声源发出噪声的稳定性;其次研究密封方式、噪声源到测试构件的距离等参数对测试结果准确性的影响,确定最佳噪声源的分贝、密封方式和噪声源放置位置,规范仪器测量操作步骤,减少试验误差,使测试结果更加准确。

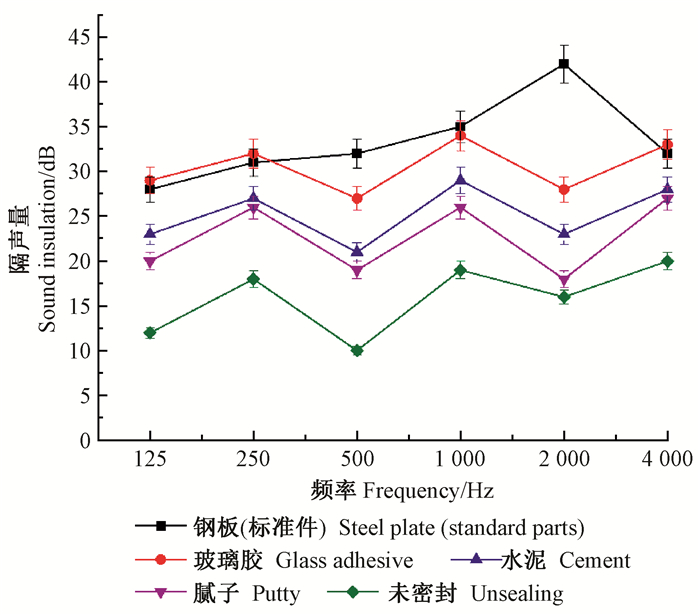

选择3 mm厚钢板在1/1倍频程,中心频率125、250、500、1 000、2 000、4 000 Hz所对应的隔声量作为标准值,测试不同密封材料(玻璃胶、水泥和腻子)的隔声量并与标准值比较。如图 5所示,采用小混响室-消声箱法测试构件隔声性能时,未密封构件的测试结果在整个频率范围内都偏低,原因是构件与安装口之间有一定缝隙,会出现漏声现象。从不同密封材料的隔声特性曲线可看出,玻璃胶密封测试结果更趋近标准值,加上玻璃胶自身具有一定的隔声性能,因此本研究采用玻璃胶进行密封处理。

|

图 5 不同密封材料对测试结果的影响 Fig. 5 Effect of different sealing materials on test results |

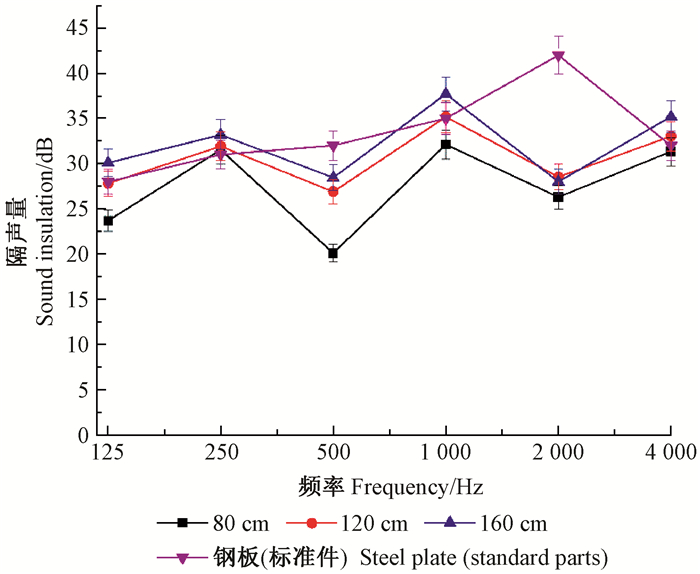

十二面体噪声源到测试构件的距离设计为80、120和160 cm,将测试结果与标准值比较(图 6),最终确定噪声源到测试构件的距离为120 cm最佳。

|

图 6 扬声器位置对测试结果的影响 Fig. 6 Effect of speaker position on test results |

测试结果按照国家标准化组织ISO 717和国家标准GB/T 50121—2005《建筑隔声评价标准》中计权隔声量(Rw)来表示,计权隔声量是通过一标准曲线与构件的隔声频率特性曲线进行比较确定的。

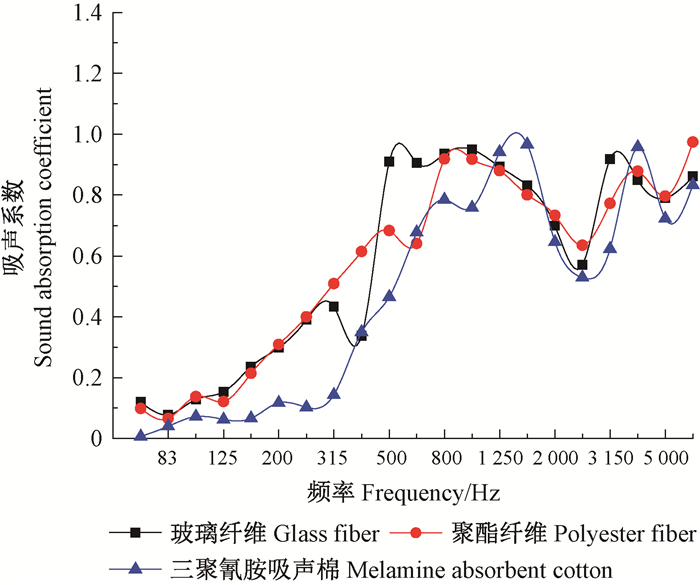

2 结果与分析 2.1 不同多孔材料对复合结构隔声性能的影响玻璃纤维、聚酯纤维和三聚氰胺吸声棉尺寸为245 mm×245 mm,木质阻尼复合材料尺寸为260 mm×260 mm。由图 7可知,聚酯纤维、玻璃纤维和三聚氰胺吸声棉的吸声系数均随频率增大而增加,曲线由低频向高频逐渐升高,在高频范围出现不同程度起伏,频率继续升高,起伏逐步缩小,趋向一个缓慢变化的数值。在低频,聚酯纤维的吸声性能优于其他2种多孔材料;在中频,玻璃纤维的吸声性能较优;在高频,3种材料的吸声特性曲线趋于一致,区别不明显。

|

图 7 多孔材料的吸声系数 Fig. 7 Sound absorption coefficient of porous sound absorbing material |

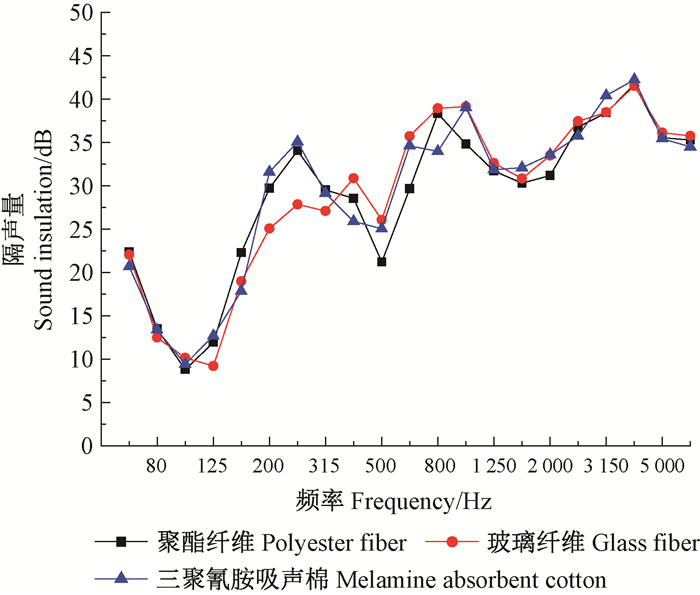

填充10 mm厚聚酯纤维、玻璃纤维和三聚氰胺吸声棉及5 mm厚空气层的复合结构隔声性能如图 8所示。可以看出,在低频,填充玻璃纤维复合结构的隔声性能较低,填充三聚氰胺吸声棉与聚酯纤维复合结构的隔声性能无明显差异;在中频,填充聚酯纤维复合结构的隔声性能略差。3种材料复合结构的共振频率均为500 Hz,此处填充聚酯纤维复合结构的隔声量较低。从减轻复合结构质量及环保角度出发,三聚氰胺吸声棉可作为最优填充多孔材料。

|

图 8 填充不同多孔材料对复合结构隔声性能的影响 Fig. 8 Effect of filled with different porous sound-absorbing material on the structural sound |

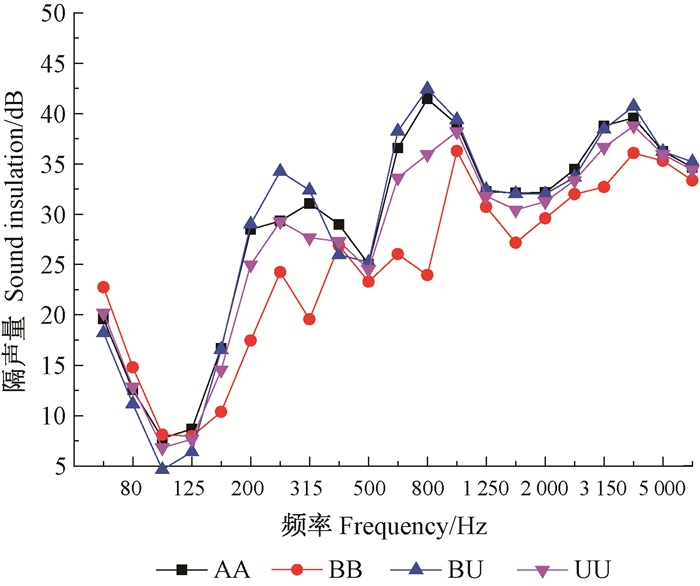

AA、BB、BU和UU 4种填充方式复合结构的隔声性能如图 9所示。可以看出,在低频,BB结构的隔声性能较佳,原因在于该结构多孔材料直接粘贴在表板上,增加了复合结构整体刚度,从而使得复合结构的弯曲共振现象减弱,提高了共振频率处的隔声量。在中高频,BU结构的隔声性能优于UU结构,原因在于该结构一侧与空气层相配合,多孔材料与空气层的阻抗不匹配,增加了声波反射途径和声能损耗。在高频,AA、BU和UU结构的隔声性能曲线趋于一致。

|

图 9 多孔材料填充方式对复合结构隔声性能的影响 Fig. 9 Effect of porous material filling methods on sound insulation of composite structures |

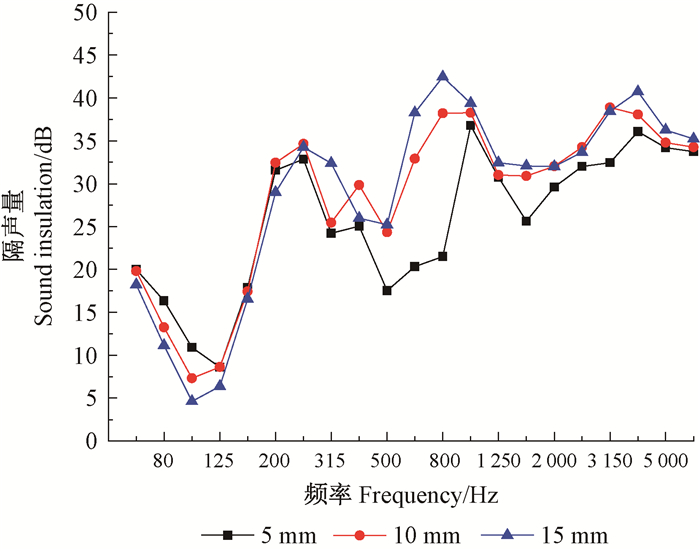

三聚氰胺吸声棉填充厚度为5、10和15 mm时复合结构的隔声性能如图 10所示,计权隔声量分别为35、38和39 dB,厚度从5 mm增加到15 mm,计权隔声量增加4 dB。从图中可看出,第1个共振隔声低谷随多孔材料厚度增加向低频偏移,这是由于中间层材料厚度增加使其等效刚度降低所致;在共振频率处,填充厚度为15 mm的隔声量为23 dB,厚度为5 mm的隔声量为16 dB,此时隔声量增加7 dB。

|

图 10 多孔材料厚度对复合结构隔声性能的影响 Fig. 10 Effect of porous materials thickness on sound insulation of composite structures |

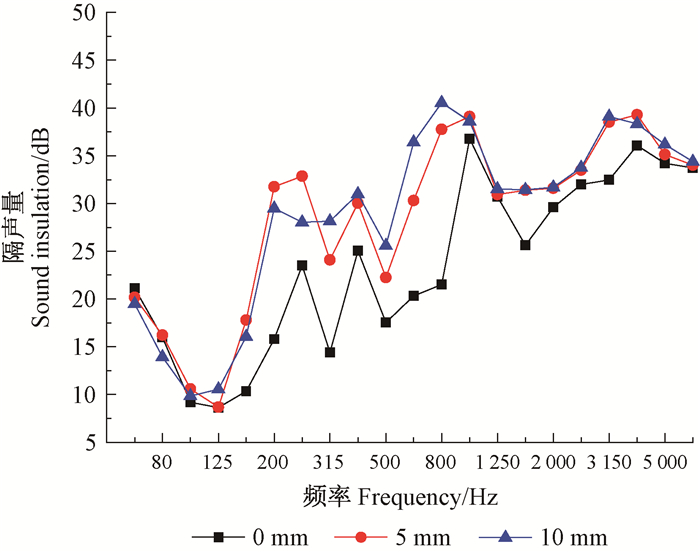

填充5 mm多孔材料,空气层分别为0、5和10 mm时复合结构的隔声性能如图 11所示,随着空气层厚度增加,隔声性能增加,空气层厚度为0 mm复合结构的隔声性能远小于有空气层的隔声性能。这表明,将多孔材料与空气层相配合,在不增加复合结构质量的前提下,可以有效提高复合结构的隔声性能。

|

图 11 空气层厚度对复合结构隔声性能的影响 Fig. 11 Effect of air layer thickness on sound insulation of composite structures |

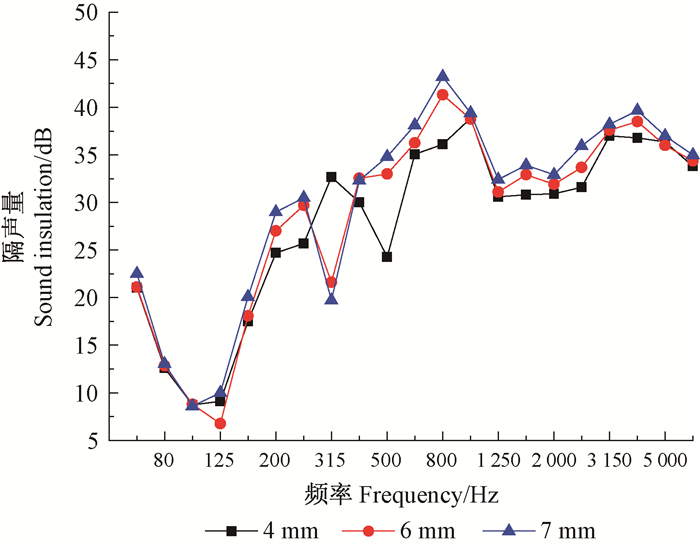

复合结构为对称结构,因此只需研究表板的总厚度即可。由图 12可知,在整个频率段,随着表板厚度增加,可提高复合结构中低频范围的隔声性能。表板厚度增加,复合结构的劲度增加,板材抵抗振动弯曲变形的能力增强,共振频率向低频移动,共振频率处的隔声量增加。

|

图 12 表板厚度对复合结构隔声性能的影响 Fig. 12 Effect of panels thickness on sound insulation of composite structures |

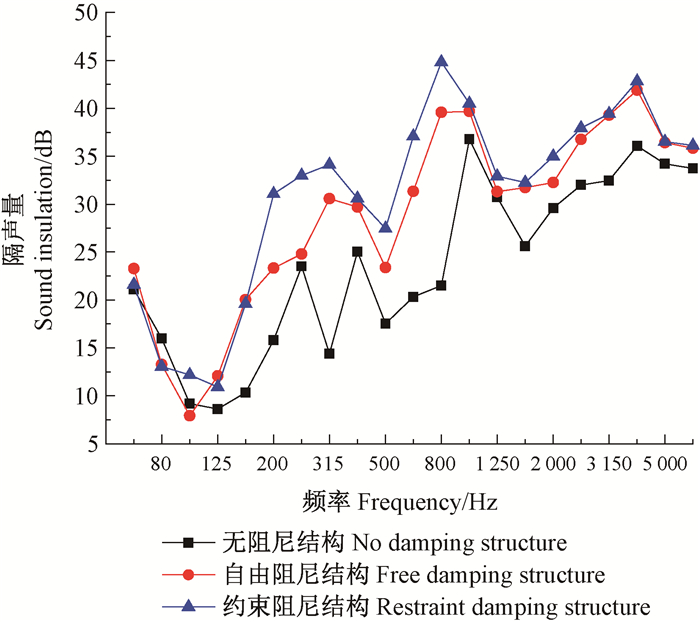

无阻尼结构、自由阻尼结构和约束阻尼结构对复合结构隔声性能的影响如图 13所示。可以看出,当复合结构中无橡胶材料时,其传声损失较差,约束阻尼结构的隔声性能较好。无阻尼结构的平均隔声量为23.6 dB,自由阻尼结构的平均的隔声量为28.9 dB,约束阻尼结构的平均隔声量为32.8 dB。无阻尼结构的复合结构出现2次隔声低谷,可见阻尼材料能有效抑制复合结构的共振频率,提高共振频率处的隔声量,抑制复合结构的吻合效应,使得吻合谷变浅。

|

图 13 阻尼结构对复合结构隔声性能的影响 Fig. 13 Effect of damping structure on sound insulation of composite structures |

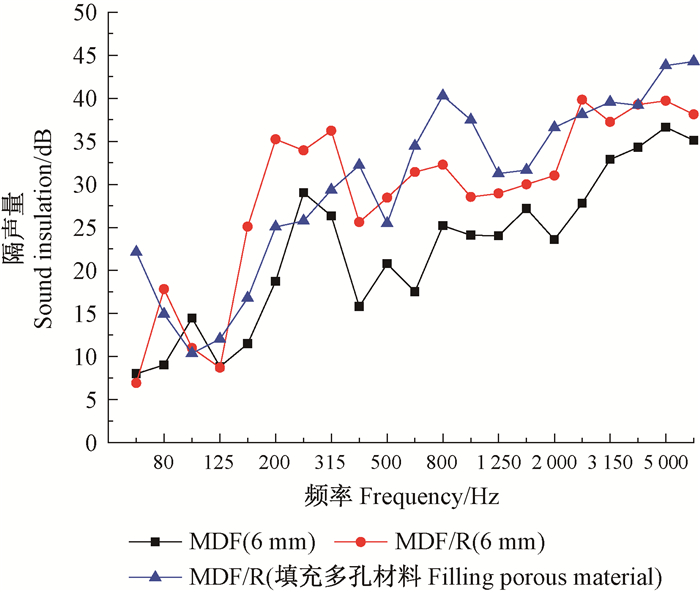

同等面密度的MDF单板、MDF/橡胶复合材料和MDF/橡胶复合材料作为上下面板中间填充多孔材料的隔声性能如图 14所示。由图可知,3种板材的计权隔声量分别为29、37和41 dB,从MDF单板到MDF/橡胶复合材料中填充多孔材料的复合结构,计权隔声量增加12 dB,MDF/橡胶复合材料的隔声性能优于MDF单板,橡胶材料的加入,抑制了复合结构的共振及吻合效应。

|

图 14 3种板材的隔声性能对比 Fig. 14 Comparison of the sound insulation performance of the three plates |

根据标准隔声性能特性曲线,玻璃纤维、聚酯纤维和三聚氰胺吸声棉3种多孔材料复合结构的计权隔声量分别为39.5、37.5和41 dB,填充三聚氰胺吸声棉的计权隔声量最大。三聚氰胺吸声棉具有良好的吸声性能,质轻、环保、性能稳定、加工性和装饰性优,可作为理想的填充材料。

在BB、BU和UU 3种填充方式中,BU结构的隔声性能较优,多孔材料一侧与木质阻尼复合表板相粘接,另一侧与空气层相配合,当声波入射到多孔材料时,孔隙间的黏滞力作用可将声波通过内部空气和结构的摩擦转换成热或其他可以损耗的能量,在不增加复合结构厚度和质量的前提下,可有效提高复合结构的隔声性能。同时多孔材料的阻尼作用还可以抑制复合结构振动,特别是在共振频率处的振幅降低,抑制了吻合效应,吻合度变浅,从而达到耗散能量、提高结构隔声性能的效果。

在木质阻尼复合材料与多孔材料间存在一定厚度的空气层时,空气层与相邻层和表板阻抗不匹配,增加了声波的反射强度,使得声能损耗增加,隔声性能提高。增加空气层会使复合结构的阻尼性能增加,吻合谷变浅,隔声量增加。复合结构表板厚度增加,其隔声性能增加,原因是表板厚度增加会使复合结构整体面密度增加。

自由阻尼结构是将黏弹性阻尼材料直接敷贴基板上,黏弹性阻尼层外侧表面处于自由状态。复合结构发生振动时,阻尼层随之一起振动,阻尼层内部产生拉压变形,从而会消耗系统的振动能量;但自由阻尼结构的耗散能量较小,特别是在低频减振效果较差。约束阻尼结构是在自由阻尼结构的阻尼层外侧再粘贴一层弹性模量远大于阻尼层的弹性层作为约束层,约束阻尼结构受到振动时,约束层和阻尼层会伸长,但约束层的伸长要远远小于黏弹性阻尼层,约束层会阻碍阻尼层的伸长运动;反之,当阻尼层受到压缩时,约束层又会阻碍阻尼层的压缩变形。因此在阻尼层内除了产生拉压变形外,还会产生剪切变形,从而起到比自由阻尼处理更大的耗散振动能作用,阻尼降噪能力更强,可更有效抑制复合结构的共振频率及吻合效应。

4 结论从减轻复合结构质量和环保角度出发,选择以三聚氰胺吸声棉作为填充多孔材料。多孔材料填充并留有一定厚度的空气层时,木质阻尼复合结构的隔声性能较佳。在BB、BU和UU 3种填充方式中,BU结构的隔声性能较优。随多孔材料厚度增加,复合结构的隔声性能提高,填充10 mm厚多孔材料与15 mm厚复合结构的计权隔声量相差1~2 dB,从节约成本角度出发,填充10 mm厚多孔材料更为经济。新型木质阻尼复合隔声材料主要用来制作室内门,提高室内门的隔声降噪能力,因此MDF厚度为2 mm更为合适。自由阻尼结构的耗散能量较小,特别在低频减振效果较差。约束阻尼结构比自由阻尼结构具有更大的耗散振动能作用,其阻尼降噪能力更强,可有效抑制复合结构的共振频率及吻合效应。因此研究得出,表板厚度为6 mm,约束阻尼结构,多孔材料的填充形式为BU结构,填充10 mm三聚氰胺吸声棉和5 mm空气层,复合结构的隔声性能较优。

冯薪谕. 2014.室内环境噪声对认知能力影响的实验研究.重庆: 重庆大学硕士学位论文. (Feng X Y. 2014. Experimental study on the influence of indoor environment noise on cognitive ability. Chongqing: MS thesis of Chongqing University.[in Chinese]) |

刘美宏, 彭立民, 傅峰, 等. 2017. 中密度纤维板/橡胶阻尼层状夹心复合材料的力学与隔声性能. 木材工业, 31(3): 22-26. (Liu M H, Peng L M, Fu F, et al. 2017. Mechanics and sound insulation properties of medium density fiberboard/rubber damped layered sandwich composites. Timber Industry, 31(3): 22-26. [in Chinese]) |

王康乐, 温华兵, 陆金铭, 等. 2014. 橡胶芯夹层板隔声特性研究. 噪声与振动控制, 34(2): 192-195. (Wang K L, Wen H B, Lu J M, et al. 2014. Study on sound insulation characteristics of rubber core sandwich plate. Noise and Vibration Control, 34(2): 192-195. DOI:10.3969/j.issn.1006-1335.2014.02.044 [in Chinese]) |

晓玉. 2006. 隔音门窗和隔音材料该如何选择. 混凝土世界, (9): 46-49. (Xiao Y. 2006. Sound insulation doors and windows and sound insulation materials how to choose. Concrete World, (9): 46-49. [in Chinese]) |

郑辉, 陈端石, 骆振黄. 1994. 隔声测量的混响室-消声箱法讨论. 噪声与振动控制, (1): 8-12. (Zheng H, Chen D S, Luo Z H. 1994. Discussion on reverberation chamber with noise-proof measurement. Noise and Vibration Control, (1): 8-12. [in Chinese]) |

Han T, Wang X, Xiong Y, et al. 2015. Light-weight poly(vinyl chloride)-based soundproofing composites with foam/film alternating multilayered structure. Composites Part A:Applied Science and Manufacturing, 78: 27-34. DOI:10.1016/j.compositesa.2015.07.013 |

Liu Y, Daudin C. 2017. Analytical modeling of sound transmission through finite clamped double-wall sandwich panels lined with poroelastic materials. Composite Structures, 172: 359-373. DOI:10.1016/j.compstruct.2017.03.024 |

Shen C, Xin F X, Lu T J. 2016. Sound transmission across composite laminate sandwiches:influence of orthogonal stiffeners and laminate layup. Composite Structures, 143: 130-136. DOI:10.1016/j.compstruct.2016.02.007 |

Shojaeefard M H, Talebitooti R, Ahmadi R, et al. 2014. A study on acoustic behavior of poroelastic media bonded between laminated composite panels. Latin American Journal of Solids & Structures, 11(13): 2379-2407. |

Zhang Z, Du Y. 2017. Sound insulation analysis and optimization of anti-symmetrical carbon fiber reinforced polymer composite materials. Applied Acoustics, 120: 34-44. DOI:10.1016/j.apacoust.2017.01.003 |

Zhao J, Wang X M, Chang J M, et al. 2010. Sound insulation property of wood-waste tire rubber composite. Composites Science and Technology, 70(14): 2033-2038. DOI:10.1016/j.compscitech.2010.03.015 |

Zhou J, Bhaskar A, Zhang X. 2013. Sound transmission through a double-panel construction lined with poroelastic material in the presence of mean flow. Journal of Sound & Vibration, 332(16): 3724-3734. |

2019, Vol. 55

2019, Vol. 55