文章信息

- 刘九庆, 张贺, 马岩, 范芯蕊, 杨春梅, 周玉成.

- Liu Jiuqing, Zhang He, Ma Yan, Fan Xinrui, Yang Chunmei, Zhou Yucheng.

- 竹材旋切的数学模型建立与理论分析

- Mathematical Model Establishment and Theoretical Analysis of Bamboo Rotation Cutting

- 林业科学, 2019, 55(3): 134-140.

- Scientia Silvae Sinicae, 2019, 55(3): 134-140.

- DOI: 10.11707/j.1001-7488.20190315

-

文章历史

- 收稿日期:2017-08-01

- 修回日期:2018-01-23

-

作者相关文章

2. 山东建筑大学信息与电气工程学院 济南 250101

2. College of Information and Electrical Engineering, Shandong Jianzhu University Jinan 250101

竹子是再生植物,具有繁殖能力强、生长周期短、材质优良等特性,其工业和商业价值越来越普遍为人们所接受。由于竹材结构和性质不同于木材,其工业化利用要比木材困难得多,因此现阶段竹材还未能像木材那样得到广泛应用。

我国是世界上竹类资源最丰富的国家,竹林面积位居世界第2位,竹材产量和竹材加工量位居世界第1位(程瑞香等,2006)。用资源丰富及代木性能良好的竹材代替木材使用,是缓解我国木材供给紧张的有效途径之一。竹材坚韧、柔软、富有弹性,经过前期处理后可以旋切成表面光滑、厚度均匀的竹单板,竹单板用途广泛,经涂胶、组坯、热压就可以生产出薄竹胶合板,竹单板下脚料还可作生产烟花、棒冰棒的原料,因此,在木材资源日益缺乏的今天,对竹材旋切技术进行研究意义重大。目前,国内关于旋切技术的研究主要局限于原木旋切加工,如宋飚等(2010)通过改变刀具进给方式,以改善旋切单板过程中出现的断裂问题;张涛等(2012)通过改进旋切机的传动结构,简化机器整体的控制方法,提出了一种旋切机传动成本改进的新思路;付虎(2015)给出了旋切加工原理,分析木材旋切过程中的不同影响因素,对旋切机进行了改进;李哲锋等(2017)针对具有较大尖削度的原木旋切方式进行改进研究,一定程度上提高了原材料的利用率及产品质量。

现阶段,国内市场上还没有竹材专用的单板旋切机,一般竹材旋切加工主要使用小径木旋切加工机器,但由于竹材内部中空且材质较脆,传统旋切机应用于竹材时很容易造成材料折损,出材率低且质量差。郑瑞钰(2010)将竹材旋切作为一项新技术提出,详细介绍了竹材旋切的关键技术设备、性能技术指标等。近年来,相关研究人员虽然在不断探索这项加工技术,但受竹材壁薄、中空、径小、只有纵向纤维等特殊性质制约,始终未能得到突破。笔者在探索中发现,以往针对原木的无卡轴旋切加工理论,加工轨迹均为“阿基米德螺旋线”,呈圆形,但由于竹材的组织结构和形态特征与木材存在本质性差异,天然竹材真实截面形状为椭圆形,竹材特有的性质使得现有的无卡轴旋切理论“阿基米德螺旋线”不再是最贴合实际的加工曲线,难以加工出厚度均匀的连续单板(桂仁意等,2011),因此需要一种新的理论作为竹材旋切加工的依据,使加工曲线更加贴近实际,为竹材旋切提供一个新的研究方向。

1 竹材旋切曲线模型的建立旋切可分为有卡轴旋切和无卡轴旋切2种方式。有卡轴旋切主要用于加工直径较大的木材,竹材因其空心,很难在有卡轴旋切机上进行旋切加工(王钟珊等,2007)。无卡轴旋切主要用于加工小径木材,木段无需卡轴卡紧,旋切不受卡轴限制,装夹原料不受木段心材质量影响,可减小木段剩余直径,提高木材利用率。但是在竹材加工过程中,这种加工方式具有一定局限性。因传统的旋切螺旋线通常选取整体形态为圆形的“阿基米德螺旋线”,在选材过程中需要选择圆整通直的竹材作为加工对象,而自然界中绝对通直的圆截面竹段极少,自然生长的竹子横截面通常为椭圆度很小的椭圆形状,挑选满足条件的圆形竹材非常困难。因此,想要提高竹材实际利用率,提高竹子单板出材率,必须设计竹材专用旋切机,而为研制新型竹材旋切机,需要对以往旋切曲线的理论方程进行重新修正,建立更加贴近实际竹材形状的旋切曲线数学模型(汤杨,2014)。

1.1 常规旋切木材的圆形“阿基米德螺旋线”分析旋切过程中,旋刀刀刃在旋切横截面上所走过的轨迹称为旋切曲线。常规原木旋切时,刀具切削点运动轨迹的数学模型通常以“阿基米德螺旋线”为基础公式进行推导,当一点匀速离开一个固定点的同时又以固定的角速度绕该固定点转动而产生的轨迹称为“阿基米德螺旋线”,也称为“等速螺线”(Lin et al., 2015;Zhao et al., 2007)。

“阿基米德螺旋线”的极坐标方程为:

| $ r = a + b\theta 。$ | (1) |

式中:a和b均为常数。

参数a决定螺旋线的形状,而参数b则控制相邻2条旋切曲线之间的间距。实际加工过程中,2条旋切曲线的间距即为一个单板厚度,同时,单板厚度也反映了刀具的进给量,因此,只有选择适当的参数,才能保证加工的精度及可靠度。“阿基米德螺旋线”的极坐标方程为一维方程,改变参数时,曲线改变量比较明显,螺旋曲线线形不好控制。因此,以“阿基米德螺旋线”为基础,提出改进的原木旋切数学模型,使装刀高度和单板厚度直观体现在方程中,其轨迹方程可以描绘为:

| $ {r^2} = {a^2}{\theta ^2} + {h^2}。$ | (2) |

式中:r为木段的瞬时半径;a为阿基米德螺旋线的分割圆。

| $ a = \frac{S}{{2{\rm{ \mathsf{ π} }}}}。$ | (3) |

式中:S为旋切单板厚度或渐开线的基圆半径;θ为极角,即与OX方向所夹角;h为装刀高度,即旋刀刀刃距木段旋转轴线的水平距离。

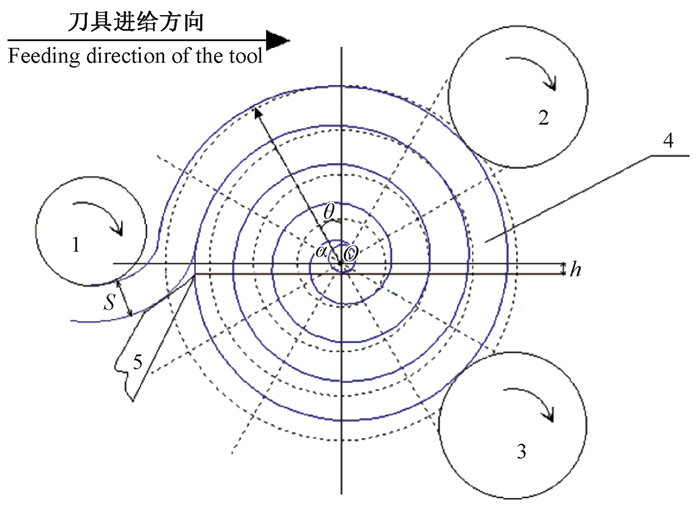

如果式(2)常数项取值合理,则相对式(1)可以直观改善相邻2条螺旋线之间的误差精度。取a=0.318 3,h=2.236 1,绘制传统无卡轴旋切示意如图 1所示。

|

图 1 无卡轴旋切示意 Fig. 1 Schematic diagram of no clip-axes incision 1.压尺辊Pressure gauge roller;2、3驱动辊Driving roller;4.原木材Virgin wood;5.刀具Tool;S.单板厚度Veneer thickness. |

无卡轴旋切机工作时,原木由1个压尺辊1和2个驱动辊2、3夹持、抱死,驱动辊位置保持固定,对原木起摩擦驱动和旋转进给作用,带动原木做旋转主运动。同时,压尺辊1与刀具5相对位置不变,随着原木被一层一层切削成薄板,待加工原木直径逐渐减小,此过程中,为保证旋切加工的正常进行,压尺辊1与刀具5也要沿着进给方向(即原木直径缩小方向)做进给运动。旋切时,两驱动辊始终要沿着木段表面施加均匀的压力,尽量避免压力的大幅变化,影响木材的压紧程度。加工不同厚度的单板时,不仅需要调整压尺辊和刀具进给速度,还要求机器能够调整两驱动辊对木段的压力大小,否则很容易造成板厚均匀性不佳的情况(丁攀等,2012)。

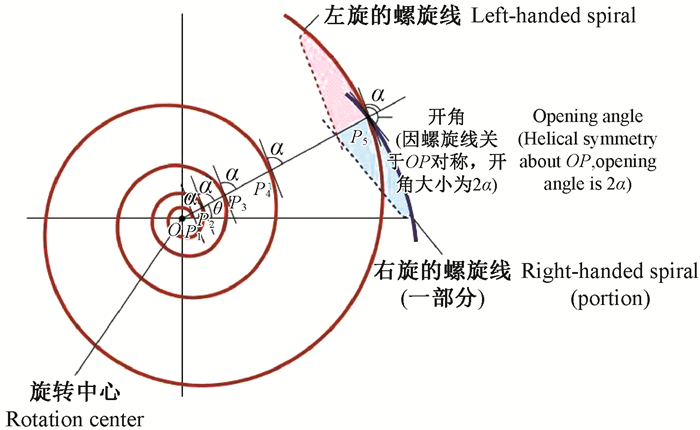

1.2 “对数螺旋线”——改进后的椭圆形旋切曲线“对数螺旋线”是一种非常特殊的几何形状,从严格的数学观点看,一个螺旋在平面上是一条曲线,其极半径为其极角的递增或递减函数。如果一条曲线(图 2)在每个点P的切向量都与某定点O至点P所形成的向量

| $ \left[ {f\prime \left(\theta \right)\cos \theta - f\left(\theta \right)\sin \theta, f\prime \left(\theta \right)\sin \theta + f\left(\theta \right)\cos \theta } \right],$ |

|

图 2 对数螺旋线示意 Fig. 2 Schematic diagram of logarthmic spiral |

所以,可推得:

| $ \begin{array}{*{20}{c}} {\cos \alpha = }\\ {\frac{{\cos \theta \left[ {f\prime \left(\theta \right)\cos \theta - f\left(\theta \right)\sin \theta } \right] + \sin \theta \left[ {f\prime \left(\theta \right)\sin \theta + f\left(\theta \right)\cos \theta } \right]}}{{\sqrt {{{\left[ {f\prime \left(\theta \right)} \right]}^2} + {{\left[ {f\left(\theta \right)} \right]}^2}} }}}=\\ {\frac{{f\prime \left(\theta \right)}}{{\sqrt {{{\left[ {f\prime \left(\theta \right)} \right]}^2} + {{\left[ {f\left(\theta \right)} \right]}^2}} }}。} \end{array} $ | (4) |

由此可得,等角螺旋线的极坐标方程为:

| $ f\left(\theta \right) = a{{\rm{e}}^{\theta \cot \alpha }}。$ | (5) |

简化等角螺旋线极坐标方程,定义旋切曲线的模型函数为:

| $ r = {{\rm{e}}^{\lambda \theta + b}}。$ | (6) |

式中:r为竹材的瞬时曲率半径;θ为螺线旋转角度;λ、b为均为待定常系数,λ=cotα,α为径矢与切矢所夹固定角,且0<α<π,α≠π/2。

从等角螺旋线方程式(6)可以看出,对每个θ,都有一个相对应的r,从等角螺旋线的某点出发,随着θ无限制增加或减小,绘制出的曲线会围绕极点行程无数多周,当λ>0时,θ增加螺旋线渐远,θ减小螺旋线渐近;当λ<0时,θ增加螺旋线渐近,θ减小螺旋线渐远(李力,2015)。

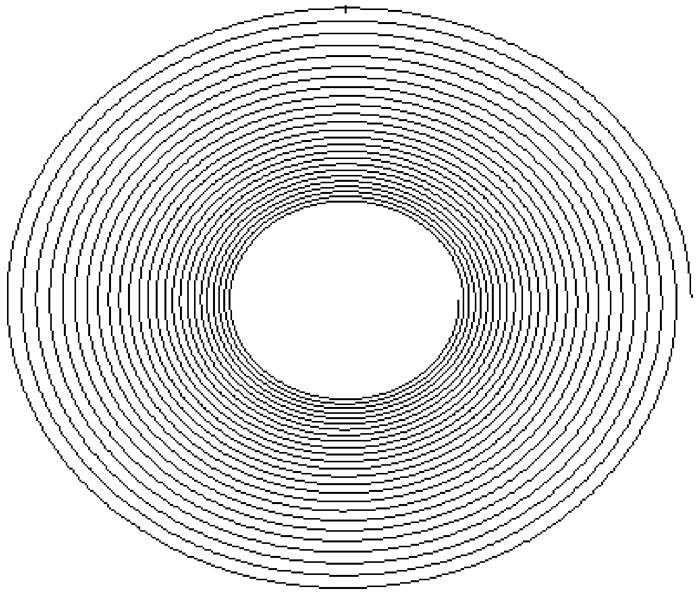

方程常系数需要实际加工过程中基于给定的边界条件计算得到。假设旋切竹材横截面为理想形状,即竹材旋切后每一圈的截面形状为等距的椭圆。当竹材外径r0=50 mm (工业用竹的有效厚度平均10 mm左右,即有效加工厚度为10 mm,此时竹材内径r1=40 mm),暂定要求旋切竹材单板厚度为2 mm,竹材需要旋转5周即旋转角度为10π时旋切结束,螺旋线的旋转角度θ从40π到50π为所需要的理论螺旋线。

带入给定的边界条件:

| $ \begin{array}{l} {r_0} = {{\rm{e}}^{a{\theta _0} + b}}, \;{\theta _0} = 50{\rm{ \mathsf{ π},}}\\ {r_1} = {{\rm{e}}^{a{\theta _1} + b}}, \;{\theta _1} = 40{\rm{ \mathsf{ π},}} \end{array} $ |

得到系数λ=7.106×10-3,b=2.796。

利用Matlab软件对数学模型进行仿真验证,得到理想的“对数螺旋线”旋切曲线如图 3所示,完全符合实际需要模型要求。

|

图 3 旋切竹材的理论曲线示意 Fig. 3 Schematic diagram of the theory spiral of rotary cutting bamboo |

需要说明的是,利用“对数螺旋线”作为旋切曲线模型,并不适用于木材旋切(马岩等,2016a; 2016b;齐英杰等,2013)。从图 4可以直观发现,随着旋切从外逐渐向内推进,2条相邻螺旋线间的距离逐渐等比缩小,在旋切木材时,旋切单板厚度越来越薄,因此模型不适合用于旋切等厚的木单板;相反,竹材因其内部空心,旋切圈数通常为4~6圈,这种由于螺旋线本身特质而引起的板厚变化误差不大,可以近似为等厚竹单板,保证加工精度。

|

图 4 对数螺旋线应用于木材切削理论示意 Fig. 4 Schematic diagram of logarithmic spiral theory in wood cutting |

竹材在组织构造和形态上与小径原木差异很大,竹材通常为有节壳体,且内部为中空筒状,因此为准确建立出无卡轴竹材旋切的出材率模型,需要根据竹材本身的独特性质进行具体的建模分析(马岩等,2016c)。竹材的独特性质表现在:1)竹壁横向强度极弱,加工过程中易开裂;2)竹壁厚度薄,薄者只有5 mm左右,厚者约为20 mm,为方便给出通用模型,平均厚度为10 mm左右;3)竹杆并非标准圆柱形,且有一定锥度,横向截面非圆形而近似为椭圆形。

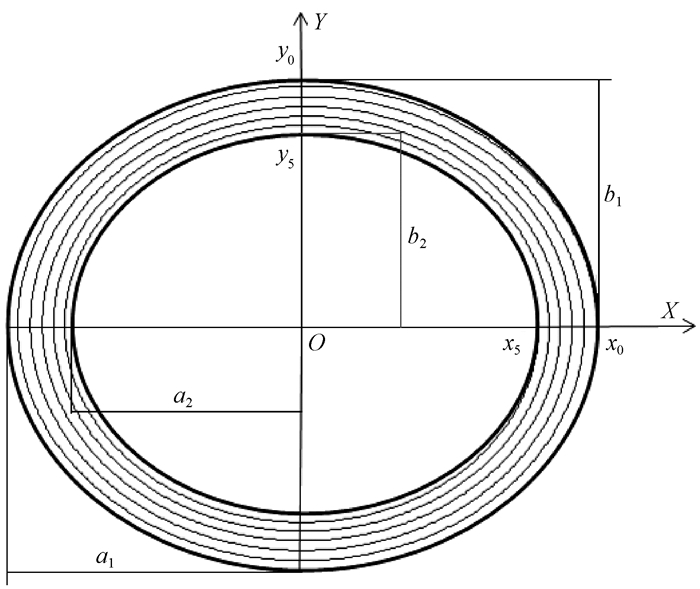

本研究以工业用竹平均壁厚10 mm为例(此时,竹材去青、去黄等常规预处理已完成,所剩部分全部为待旋切加工竹材),旋切加工5圈后停止建模,在理想状态下,将某段竹材看成横截面为椭圆环状柱体(图 5)。设竹材最外侧椭圆轮廓曲线的长半轴为a1,短半轴为b1,竹壁内侧椭圆轮廓曲线的长半轴为a2,短半轴为b2,依次类推,最内侧椭圆曲线与X轴正方向的交点为x5;同理,最外侧椭圆曲线与Y轴正方向的交点为y0,旋转1圈后与Y轴的交点为y1,最内侧椭圆曲线与Y轴的交点为y5。

|

图 5 竹段横截面坐标建立示意 Fig. 5 Schematic diagram of bamboo section of the cross section |

因竹材内部中空,有效面积为图中椭圆环面积,设最外圈椭圆截面面积为S1,最内侧空筒截面面积为S2。

假设横向截面为标准的椭圆,则椭圆标准的方程表达为:

| $ \frac{{{x^2}}}{{{a^2}}} + \frac{{{y^2}}}{{{b^2}}} = 1;$ | (7) |

| $ {S_1} = {\rm{ \mathsf{ π} }}{a_1}{b_1},\;{S_2} = {\rm{ \mathsf{ π} }}{a_2}{b_2}。$ | (8) |

加工要求单板厚度为2 mm,故旋切过程中单板厚度达不到2 mm均属于废料。根据对数螺旋线性质,靠近最内侧和最外侧的2圈螺旋线与相邻螺旋线的间隔都小于2 mm间隔。

最外侧旋切废料,截面面积可以近似看成以

| $ {C_1} = 2{\rm{ \mathsf{ π} }}{b_1} + 4({a_1} - {b_1})。$ | (9) |

根据勾股定理,得:

| $ \begin{array}{l} {h_1} = \sqrt {{{({C_1})}^2} - {{(\frac{{\overline {{x_0}{x_1}} }}{2})}^2}} = \\ \sqrt {{{\left[ {2{\rm{ \mathsf{ π} }}{b_1} + 4({a_1} - {b_1})} \right]}^2} - {{(\frac{{\overline {{x_0}{x_1}} }}{2})}^2}} 。\end{array} $ | (10) |

外圈废料截面面积为:

| $ {S_{\rm{O}}} = \frac{1}{2} \times \overline {{x_0}{x_1}} \times \sqrt {{{[2{\rm{ \mathsf{ π} }}{b_1} + 4({a_1} - {b_1})]}^2} - {{(\frac{{\overline {{x_0}{x_1}} }}{2})}^2}} 。$ | (11) |

同理可得,内圈废料截面面积为:

| $ {S_{\rm{I}}} = \frac{1}{2} \times \overline {{x_4}{x_5}} \times \sqrt {{{[2{\rm{ \mathsf{ π} }}{b_2} + 4({a_2} - {b_2})]}^2} - {{(\frac{{\overline {{x_4}{x_5}} }}{2})}^2}} 。$ | (12) |

理论上,利用这种旋切方式加工的有效截面面积为:

| $ \begin{array}{l} S = {S_1} - {S_2} - {S_{\rm{I}}} - {S_{\rm{O}}} = \\ \;\;\;\;\;\;{\rm{ \mathsf{ π} }}{a_1}{b_1} - {\rm{ \mathsf{ π} }}{a_2}{b_2} - \frac{1}{2} \times \overline {{x_0}{x_1}} \times \\ \;\;\;\;\;\;\sqrt {{{[2{\rm{ \mathsf{ π} }}{b_1} + 4({a_1} - {b_1})]}^2} - {{(\frac{{\overline {{x_0}{x_1}} }}{2})}^2}} - \\ \;\;\;\;\;\;\;\frac{1}{2} \times \overline {{x_4}{x_5}} \times \sqrt {{{[2{\rm{ \mathsf{ π} }}{b_2} + 4({a_2} - {b_2})]}^2} - {{(\frac{{\overline {{x_4}{x_5}} }}{2})}^2}} 。\end{array} $ | (13) |

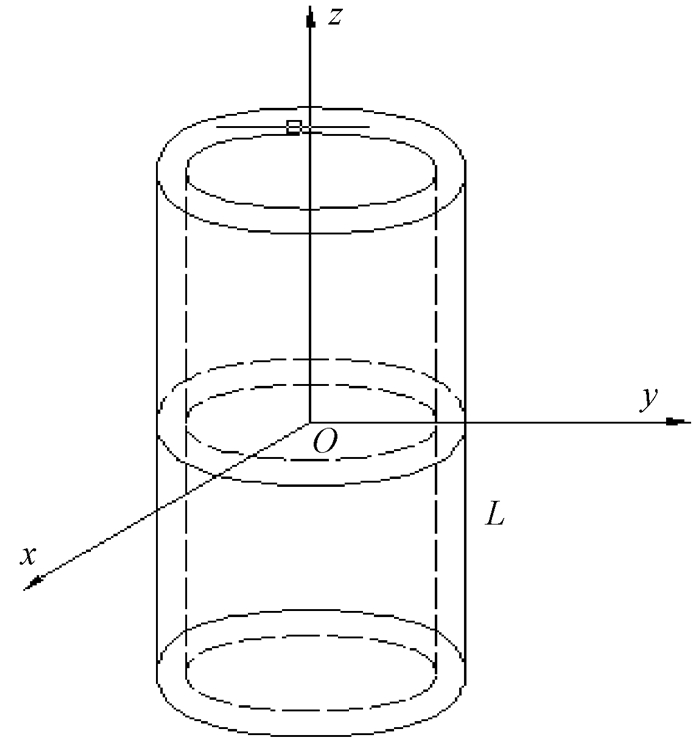

图 6所示为竹段理想状态下的三维立体模型。

|

图 6 竹材三维体积示意 Fig. 6 Three-dimensional diagram of bamboo |

计算竹段总体积VT以及能够旋切出合格竹单板的有效体积VE:

| $ {V_{\rm{T}}} = ({S_1} - {S_2})L = {\rm{ \mathsf{ π} }}{a_1}{b_1}L - {\rm{ \mathsf{ π} }}{a_2}{b_2}L;$ | (14) |

| $ \begin{array}{l} \;\;\;\;\;\;{V_{\rm{E}}} = SL = \left\{ {{\rm{ \mathsf{ π} }}{a_1}{b_1} - {\rm{ \mathsf{ π} }}{a_2}{b_2} - \frac{1}{2} \times \overline {{x_0}{x_1}} \times } \right.\\ \sqrt {{{[2{\rm{ \mathsf{ π} }}{b_1} + 4({a_1} - {b_1})]}^2} - {{(\frac{{\overline {{x_0}{x_1}} }}{2})}^2}} - \frac{1}{2} \times \overline {{x_4}{x_5}} \times \\ \;\;\;\;\;\;\;\;\left. {\sqrt {{{[2{\rm{ \mathsf{ π} }}{b_2} + 4({a_2} - {b_2})]}^2} - {{(\frac{{\overline {{x_4}{x_5}} }}{2})}^2}} } \right\}L。\end{array} $ | (15) |

出材率为:

| $ \begin{array}{l} \eta = \frac{{{V_{\rm{E}}}}}{{{V_{\rm{T}}}}} = \\ \frac{{{\rm{ \mathsf{ π} }}{a_1}{b_1} - {\rm{ \mathsf{ π} }}{a_2}{b_2} - \frac{1}{2} \times \overline {{x_0}{x_1}} \times \sqrt {{{[2{\rm{ \mathsf{ π} }}{b_1} + 4({a_1} - {b_1})]}^2} - {{(\frac{{\overline {{x_0}{x_1}} }}{2})}^2}} - \frac{1}{2} \times \overline {{x_4}{x_5}} \times \sqrt {{{[2{\rm{ \mathsf{ π} }}{b_2} + 4({a_2} - {b_2})]}^2} - {{(\frac{{\overline {{x_4}{x_5}} }}{2})}^2}} }}{{{\rm{ \mathsf{ π} }}{a_1}{b_1} - {\rm{ \mathsf{ π} }}{a_2}{b_2}}}。\end{array} $ | (16) |

式(16)即为推导出的竹材出材率公式(杨春梅等,2015),可以看出,竹材出材率η与竹段长度L无关,但应注意的是,在实际加工过程中,由于竹材壁薄,强度不高,L过长很容易导致竹材折断弯曲,不利于旋切加工,因此为保证加工效果与理论出材率相接近,被旋切竹段长度不宜过长。此外,自然生长的竹材均具有一定尖削度,而旋切加工要求竹材尖削度小于3~4 mm·m-1,当竹段L过长时,外直径改变过大,同样不利于加工,通过计算,L在0.8~1 m之间时最为恰当,此时竹段直径上下误差小于2.4~4 mm。根据理论推导可以看出,旋切过程中会存在1~2圈旋切废料,当加工2 mm厚竹单板时,正好存在2~4 mm竹材废料,可与竹段上下直径误差相互抵消,为最合适的竹段参数选择。

3 结论与讨论本研究计算的出材率为完全的理论数值,在实际加工过程中,可能会由于竹材个体特征不同、操作者熟练程度不同而造成一定材料损耗,但具体损耗数据还需要实际加工试验得出,暂且没有列入计算中;此外,由于对数螺旋线为理论情况下绘制,实际加工中,可能还需要根据刀具型号、位置进行调整,也会对出材率有一定影响,加工初始直接使刀具进给一定距离h,h要小于一个单板厚度,然后再按照理论曲线进行旋切,有助于提高竹材利用率。虽然本研究数学模型中的系数可以通过选取的竹材外径与内径直接进行推算,但为保证出材率、旋切效率、旋切质量等具体要求,竹段选取直径不宜过大或过小、加工竹段长度应在0.8~1 m,壁厚大于10 mm,尖削度小于3~4 mm·m-1。

新的旋切模型的建立,对无卡轴竹材旋切加工可起到一定的积极作用:

1) 对旋切曲线建立新的数学模型后,将现有进给式无卡轴旋切机的旋切曲线进行调整,使刀具运动轨迹以“对数螺旋线”为基础运动,更加贴近竹材的实际形状,可提高竹材旋切机的适用率。

2) 旋切竹单板常由于竹材不是理想的圆筒形而在选材时受到极大制约,改进后的无卡轴旋切机扩大并提高了竹材利用的范围和档次,更为仍在发展中的竹材工业开辟了一条新的利用思路。

程瑞香, 张齐生. 2006. 高温软化处理对竹材性能及旋切单板质量的影响. 林业科学, 42(11): 97-100. (Cheng R X, Zhang Q S. 2006. Effect of softening treatment at high temperature on property and veneer quality of bamboo. Scientia Silvae Sinicae, 42(11): 97-100. [in Chinese]) |

丁攀, 赵大旭, 王群, 等. 2012. 新型无卡轴木材旋切机结构分析与设计. 沈阳建筑大学学报:自然科学版, 28(1): 162-167. (Ding P, Zhao D X, Wang Q, et al. 2012. Structural analysis and design of new type log-core veneer lathe system. Journal of Shenyang Jianzhu University:Natural Science, 28(1): 162-167. [in Chinese]) |

付虎. 2015.木材旋切关键技术的分析与生产线优化硕士学位论文.吉林: 吉林大学硕士学位论文. (Fu H. 2015. Analysis of key techniques and optimization of production line for timer rotary cutting. Jilin: MS thesis of Jilin University.) http://cdmd.cnki.com.cn/Article/CDMD-10183-1016009330.htm |

桂仁意, 邵继锋, 俞友明, 等. 2011. 钩梢对5年生毛竹竹材物理力学性质的影响. 林业科学, 47(6): 194-198. (Gui R Y, Shao J F, Yu Y M, et al. 2011. Influence of obtruncation on physical and mechanical properties of 5 years old culms of Phyllostachys edulis. Scientia Silvae Sinicae, 47(6): 194-198. [in Chinese]) |

李力. 2015. 简证对数螺线的数理性质. 大学物理, 34(7): 13-14. (Li L. 2015. Simply prove the mathematical and physical properties of logarithmic spiral. College Physics, 34(7): 13-14. [in Chinese]) |

李哲锋, 青龙. 2017. 较大尖削度原木旋切方式的改进研究. 林业工程学报, 2(5): 20-24. (Li Z F, Qing L. 2017. Improvement of peeling method for large taper logs. Journal of Forestry Engineering, 2(5): 20-24. [in Chinese]) |

马岩, 许洪刚, 杨春梅, 等. 2016a. 小径木星形纵向锯解后重组刨切单板的数学理论描述. 林业科学, 52(12): 106-111. (Ma Y, Xu H G, Yang C M, et al. 2016a. Description of small-diameter wood sliced veneer after star-sawing in longitudinal direction and recombining by mathematical method. Scientia Silvae Sinicae, 52(12): 106-111. [in Chinese]) |

马岩, 许洪刚, 杨春梅, 等. 2016b. 小径木双面刨切单板的材积计算与效益分析. 林业科学, 52(11): 142-147. (Ma Y, Xu H G, Yang C M, et al. 2016b. Volume calculation method and benefit analysis of small-diameter wood sided sliced veneer. Scientia Silvae Sinicae, 52(11): 142-147. [in Chinese]) |

马岩, 何惠彬. 2016c. 小径木双面连续式薄木纵向刨切机的出材率分析. 西部林业科学, 45(4): 162-165. (Ma Y, He H B. 2016c. The outturn analysis of two-sided continuous longitudinal veneer-slicing machine of small diameter wood. Journal of West China Forestry Science, 45(4): 162-165. [in Chinese]) |

齐英杰, 马晓君, 胡万明. 2013. 木制门套线横截面曲线的数学模型与仿真. 林业科学, 49(11): 141-145. (Qi Y J, Ma X J, Hu W M. 2013. Mathematical model and simulation of cross section curve for wooden door casing. Scientia Silvae Sinicae, 49(11): 141-145. [in Chinese]) |

齐英杰, 夏广岚, 马岩. 2009. 木制楼梯扶手弯头端截面曲线的数学模型与仿真. 林业科学, 45(9): 116-119. (Qi Y J, Xia G L, Ma Y. 2009. Curve mathematical model and simulation of wooden staircase handrail elbow end section. Scientia Silvae Sinicae, 45(9): 116-119. DOI:10.3321/j.issn:1001-7488.2009.09.020 [in Chinese]) |

宋飚, 苏根发, 王立杰, 等. 2010. 新型无卡轴旋切机的设计. 林产工业, 37(4): 45-47. (Song B, Su G F, Wang L J, et al. 2010. Design of a new type spindleless rotary cutting machine. China Forest Products Industry, 37(4): 45-47. [in Chinese]) |

汤杨. 2014.原竹材整形原理及整形机设计.杭州: 浙江农林大学硕士学位论文. (Tang Y. 2014. The bamboo shaping and design of the bamboo shaping mechanism. Hangzhou: MS thesis of Zhejiang A & F University.) http://cdmd.cnki.com.cn/Article/CDMD-10341-1015504589.htm |

王钟珊, 李琳, 杨军, 等. 2007. 木材无卡轴旋切机变速给进控制系统设计. 厦门大学学报:自然科学版, 46(6): 871-874. (Wang Z S, Li L, Yang J, et al. 2007. A design of no clip-axes incision machine control system. Journal of Xiamen University:Natural Science, 46(6): 871-874. [in Chinese]) |

杨春梅, 包玉莹, 马岩, 等. 2015. 竹材四面铣削三面剖分加工方式的出材率分析. 西北林学院学报, 30(5): 230-234, 240. (Yang C M, Bao Y Y, Ma Y, et al. 2015. Outturn rate of all side milling and three side spliting of bamboo timber processing. Journal of Northwest Forestry University, 30(5): 230-234, 240. DOI:10.3969/j.issn.1001-7461.2015.05.39 [in Chinese]) |

张涛, 任立军, 于国英, 等. 2012. 一种新的旋切机结构设计. 中国农机化, (6): 131-134. (Zhang T, Ren L J, Yu G Y, et al. 2012. New feed components design for veneer lathe. Chinese Agricultural Mechanization, (6): 131-134. DOI:10.3969/j.issn.1006-7205.2012.06.035 [in Chinese]) |

郑瑞钰. 2010. 竹材旋切新技术及其制品的研发. 世界竹藤通讯, 8(5): 28-30. (Zheng R Y. 2010. A study of new technology of rotation cutting of bamboo timber and its products. World Bamboo and Rattan, 8(5): 28-30. DOI:10.3969/j.issn.1672-0431.2010.05.008 [in Chinese]) |

Lin P, Jiang X. 2015. Ultra-compact UHF band-pass filter designed by archimedes spiral capacitor and shorted-loaded stubs. Frequenz, 69(1/2): 71-73. |

Zhao T, Zhang H, Li W Q, et al. 2007. Design and machining of an Archimedes spiral Fresnel lens. Journal of Tsinghua University, 47(8): 1282-1286. |

2019, Vol. 55

2019, Vol. 55