文章信息

- 彭晓瑞, 张占宽.

- Peng Xiaorui, Zhang Zhankuan.

- 塑膜增强柔性装饰薄木热压复合卷曲变形特性分析

- Curl Deformation Characteristics of Plastic Membrane with Decorative Veneer through Hot Pressing

- 林业科学, 2019, 55(2): 143-151.

- Scientia Silvae Sinicae, 2019, 55(2): 143-151.

- DOI: 10.11707/j.1001-7488.20190215

-

文章历史

- 收稿日期:2018-09-03

- 修回日期:2018-12-03

-

作者相关文章

近年来, 国内经济高速发展和人民生活水平稳步提高, 带动了家具产业、室内装饰业的快速增长以及对木质装饰材料的不断需求, 也加速了天然木材特别是珍贵木材资源的供求矛盾(彭晓瑞等, 2016; 吴智慧等, 2004; Fang et al., 2014; 杨庆等, 2001)。柔性装饰薄木是提高珍贵树种木材利用率和木制品附加值的途径之一, 特别是新型塑膜增强柔性装饰薄木, 其柔韧性好, 不透胶, 防水性能优, 制备和饰面过程均无需施胶, 大大简化了生产工艺, 提高了生产效率, 节约了生产成本, 且避免了游离甲醛释放, 环保性好, 市场前景广阔(曾志高, 2003; 张德文, 2014; 李年存等, 2000)。

塑膜增强柔性装饰薄木是塑膜经高温热压熔融渗透到装饰薄木基体形成机械啮合的特殊薄层复合材料, 这种复合材料的本体结构塑膜与装饰薄木厚度均较薄, 材料极性和热膨胀系数差异大, 塑膜为非极性分子(而木材为极性分子), 塑膜热膨胀系数为木材的10倍左右, 随着高温热压复合、卸压、冷却至常温等过程, 二者难以形成稳定的“胶钉”结构, 且二者的收缩位移及由此产生的内应力差异显著, 从而导致柔性装饰薄木极易产生向塑膜一侧的卷曲变形(彭晓瑞等, 2017a; Bushko et al., 1995; Boitout et al., 1995; 陈国等, 2001)。前期(彭晓瑞等, 2017b)已对塑膜增强柔性装饰薄木界面胶合性能进行了深入研究, 得出可采用添加偶联剂等塑膜改性、等离子改性处理塑膜和装饰薄木等工艺, 有效提高塑膜与装饰薄木热压复合界面胶合性能, 使塑膜增强柔性薄木的剥离强度和浸渍剥离性能均相对较好, 且柔韧性均能达到6 mm以下, 符合异形贴面的相关性能要求, 但不同装饰薄木不同程度的卷曲变形问题仍然存在。卷曲变形作为评判产品质量的一个重要指标, 不仅会使产品微结构发生变形, 表面外观质量差, 而且会严重影响后续饰面, 降低模压贴面生产效率, 成为塑膜增强柔性装饰薄木能否实现工业化生产及应用的关键技术问题之一(Santhanam et al., 1992; Kwon et al., 2006; Kabanemi et al., 1998; Hyer, 1981; 1982; Liu et al., 1999)。目前对卷曲变形的影响特性及控制方法的研究还未深入开展。

前期(彭晓瑞等, 2017a; 2017b)通过基础试验发现, 热压压力、热压时间对塑膜增强柔性装饰薄木卷曲变形影响很小, 而热压温度则显著影响产品的卷曲变形程度。本研究结合已有对塑膜与装饰薄木热压复合制备工艺参数和性能的优化, 分析含水率、热压温度、塑膜和装饰薄木厚度以及装饰薄木种类对塑膜增强柔性装饰薄木卷曲变形的影响, 以期为控制塑膜增强柔性装饰薄木卷曲变形提供理论依据和实践支持。

1 材料与方法 1.1 试验材料北美红栎(Quercus spp.)、柚木(Tectona spp.)、花梨(Pterocarpus sp.)和水曲柳(Fraxinus mandschurica)4种不同树种装饰薄木, 购于北京东坝木材厂, 规格250 mm×250 mm, 红栎和花梨为径向刨切带花纹薄木, 花纹径向分布规律, 柚木和水曲柳为径向刨切薄木, 其纹理通直。含水率对卷曲变形的影响试验中, 以北美红栎为试验对象, 含水率分别为6%、8%、10%、12%、14%和16%, 其他试验中, 含水率一般控制在10%。经测定, 装饰薄木的木材特性参数见表 1。

|

|

低密度聚乙烯(LDPE)薄膜, 熔融温度130 ℃, 规格250 mm×250 mm, 密度0.92 g·cm-3, 泊松比0.44, 弹性模量180 MPa, 购于河北雄县双龙塑料有限公司, 热膨胀系数89×10-6·K-1。为保证界面胶合性能, LDPE薄膜与装饰薄木复合前需先进行等离子改性处理, 处理速度3 m·min-1, 功率3 kW。

1.2 主要仪器与设备台式G-12平压热压机, 日本东京; BELL恒温恒湿箱, 东莞贝尔试验有限公司; MWD-W 10微机控制人造板万能力学试验机, 济南时代试金试验机有限公司; 钢尺等。

1.3 试验方法 1.3.1 塑膜增强柔性装饰薄木制备首先将装饰薄木预复合到聚乙烯薄膜上形成复合板坯; 然后在复合板坯上、下表面分别加聚四氟乙烯防粘板(膜), 底面垫钢板或工业毛毡, 起缓冲、找平作用; 分别在规定工艺下对复合板坯进行热压; 最后将热压后的复合板坯从聚四氟乙烯防粘板上取下来, 制备出塑膜增强柔性装饰薄木。分别测算塑膜增强柔性装饰薄木在不同条件下的卷曲曲率半径, 每组试验测试3次, 取平均值。热压组坯见图 1。

|

图 1 改性聚乙烯薄膜与装饰薄木热压组坯 Fig. 1 Modified polyethylene film and decorative veneer hot-pressing assembly 1.上热压板Top of compression plate; 2.衬板Linings; 3.装饰薄木层Decorative veneer layer; 4.改性聚乙烯薄膜层Modified PE film layer; 5.防粘板(膜)Anti-sticking plate/film; 6.垫板Base plate; 7.下热压板Lower compression plate. |

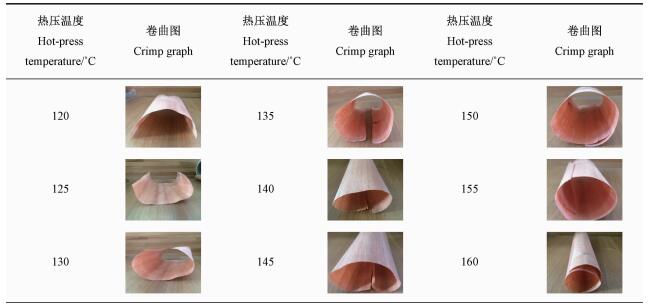

将含水率10%的0.2 mm厚红栎装饰薄木预复合到0.03 mm厚低密度聚乙烯薄膜上形成复合板坯, 以热压压力1.0 MPa、热压时间120 s为固定工艺条件, 分别在热压温度120、125、130、135、140、145、150、155和160 ℃下对复合板坯进行热压, 制备出塑膜增强柔性装饰薄木, 分别测算其在不同热压温度下的卷曲曲率半径(经前期基础研究可知, 当热压温度达155~160 ℃时, 装饰薄木表面颜色会加深, 但尚未炭化, 且该变色可通过底、面漆修色找回, 不影响木制品表面饰面效果)。

1.3.3 不同塑膜与装饰薄木厚度下塑膜增强柔性装饰薄木卷曲度试验分别将0.2、0.3、0.4和0.5 mm厚红栎装饰薄木(含水率均为10%)预复合到0.02、0.03、0.04和0.05 mm厚低密度聚乙烯薄膜上形成复合板坯, 在热压压力1.0 MPa、热压时间120 s、热压温度130 ℃工艺条件下对复合板坯进行热压制备出塑膜增强柔性装饰薄木, 冷却至常温分别测算其卷曲曲率半径。

1.3.4 不同含水率下塑膜增强柔性装饰薄木卷曲度试验将含水率分别为6%、8%、10%、12%、14%和16%, 0.2 mm厚红栎装饰薄木预复合到0.03 mm厚低密度聚乙烯薄膜上形成复合板坯, 在热压压力1.0 MPa、热压时间120 s、热压温度130 ℃工艺条件下对复合板坯进行热压, 制备出塑膜增强柔性装饰薄木, 分别测算其在不同含水率下的卷曲曲率半径。

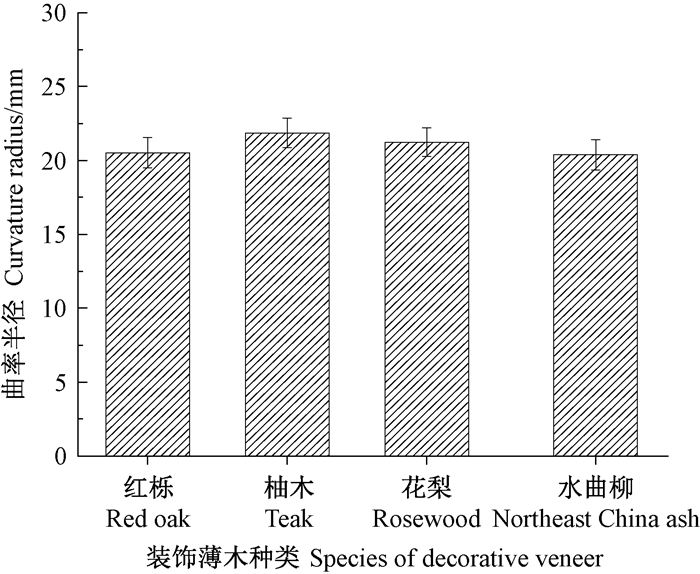

1.3.5 不同种类装饰薄木对塑膜增强柔性装饰薄木卷曲度影响试验分别采用含水率10%、0.2 mm厚红栎、柚木、花梨和水曲柳4种不同树种装饰薄木与0.03 mm厚低密度聚乙烯薄膜进行热压, 热压工艺参数为热压压力1.0 MPa、热压时间120 s、热压温度130 ℃, 待冷却至常温后分别测试不同种类装饰薄木塑膜增强柔性装饰薄木的卷曲曲率半径。

1.3.6 验证试验——较优卷曲变形工艺下塑膜增强柔性装饰薄木胶合性能测定将不同工艺条件下制备的塑膜增强柔性装饰薄木沿薄木顺纹方向制成长200 mm、宽25 mm的试件, 按照GB/T 2791—1995 《胶黏剂T剥离强度试验方法挠性材料对挠性材料》检测剥离强度。每个试验水平下取5片试件, 结果取平均值。

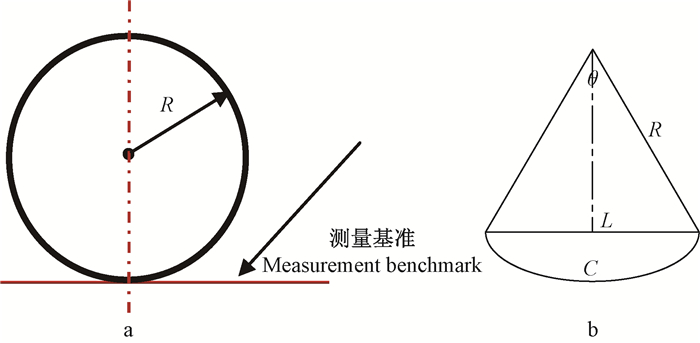

1.4 卷曲度测量与表征卷曲度, 即量化表述平面在空间中的弯曲程度, 在现有复合材料弯曲度评价体系中, 一般用最大弯曲变形量来衡量, 其判定指标为不超过10%平均变形量(Tsai et al., 2006; Sarrazin et al., 1995; Marcovch et al., 2001; 戴棣等, 2000)。对于塑膜增强柔性装饰薄木而言, 热压复合后的卷曲度采用平均曲率半径, 见图 2(R即为曲率半径)。当卷曲度大于1/2圆时, 曲率半径等于圆半径, 如图 2a; 当卷曲度小于1/2圆时, 如图 2b, 根据模型端点和最高点位移分别计算出弧长C和弦长L, 从而推算中心角θ和曲率半径R, 见式(1)、(2)和(3):

|

图 2 卷曲度测量 Fig. 2 Curl measurement |

| $ \begin{array}{l} {R_{n + 1}} = \{ 1 + [L - 2{R_n} \cdot \sin (C/2 \cdot {R_n})]\})/\\ \;\;\;\;\;\;\;\;[L - C\cdot\cos (C/2{R_n})] \times {R_n}; \end{array} $ | (1) |

| $ \theta = 2\arcsin \left({\frac{L}{2}} \right)/R; $ | (2) |

| $ \theta = \frac{C}{R}。$ | (3) |

曲率半径越大, 卷曲变形程度越小(寇哲君, 2007)。

2 结果与分析改性聚乙烯薄膜与装饰薄木热压复合制备的塑膜增强柔性装饰薄木, 由于2种材料的热膨胀/收缩系数差异显著, 前者热膨胀系数大, 后者热膨胀系数小, 经2 min热压卸压后, 在冷却过程中产生向收缩系数大的塑膜内侧的卷曲变形。同时, 由于装饰薄木具有各向异性特点, 其横纹方向的抗拉强度远小于顺纹方向, 因此塑膜增强柔性装饰薄木的卷曲变形发生在装饰薄木横纹方向向塑膜内侧的卷曲。

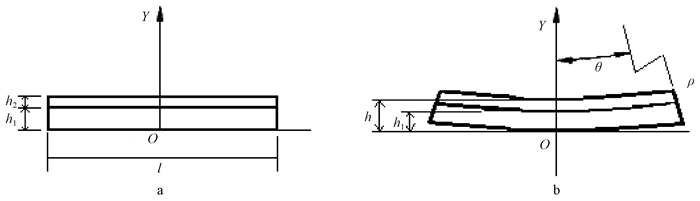

2.1 塑膜增强柔性装饰薄木的热压卷曲变形理论分析塑膜与装饰薄木热压复合卷曲变形情况如图 3所示。塑膜增强柔性装饰薄木在结构上属于双层复合饰面材料, 是由热膨胀系数差异较大的2种弹性材料黏接而成的, 其热压复合是塑膜高温熔融后接触、铺展、渗透进入装饰薄木内部, 并形成胶结。当塑膜复合装饰薄木热压复合卸压后, 随着温度下降冷却, 便产生收缩应力。由于上层塑膜与下层装饰薄木的收缩系数不同, 塑膜增强柔性装饰薄木整体将发生卷曲变形。根据Timoshenko(1925)的双金属片热变形原理, 可计算出双金属片弯曲挠度和横截面内的热应力等, 借鉴其力学理论可得出塑膜增强柔性装饰薄木的弯曲曲率为:

|

图 3 塑膜与装饰薄木热压复合卷曲变形示意 Fig. 3 Curl deformation of plastic film and decorative veneer hot pressing composite a.组坯未热压前The preform before hot pressed; b.复合后卷曲变形Composite warping. |

| $ \frac{1}{\rho } = \frac{{6({\alpha _2} - {\alpha _1})\Delta T{{\left({1 + m} \right)}^{_2}}}}{{h[3{{\left({1 + m} \right)}^2} + \left({1 + mn} \right)({m^2} + \frac{1}{{mn}})]}}。$ | (4) |

式中: ρ为塑膜增强柔性装饰薄木卷曲变形的曲率半径; α1为木材热膨胀系数; α2为塑膜热膨胀系数; n=E1/E2, E1为装饰薄木弹性模量, E2为塑膜弹性模量; ΔT=T-T0, T为复合热压温度, T0为复合卸压后的环境温度; m=h1/h2, h1为装饰薄木厚度, h2为塑膜厚度, h=h1+h2。

分析上式可知, 塑膜与装饰薄木热压复合时, 热压温度T越大, 冷却至室温的ΔT相对越大, 塑膜增强柔性装饰薄木卷曲曲率半径ρ越小, 卷曲变形越严重; 塑膜与装饰薄木间热膨胀系数α2 - α1差异越大, 即塑膜热膨胀系数越大, 装饰薄木热膨胀系数越小, 其卷曲曲率半径ρ越小, 柔性装饰薄木的卷曲变形越严重。

塑膜厚度远小于装饰薄木厚度, 基于式(5)的变形推算, 当m、h固定时, m3n=1/(mn), 即n=1/m2时, 曲率半径ρ最小。当n < 1/m2, 随着n增大, 曲率半径ρ不断减小; 当n>1/m2, 随着n增大, 曲率半径ρ不断增大。装饰薄木和塑膜厚度与曲率半径ρ的关系相对复杂, 需将实际数据带入公式进行理论计算:

| $ \rho = \frac{h}{{6({\alpha _2} - {\alpha _1})\Delta T}}[\frac{{3 + 1 + {m^2} + ({m^3}n + \frac{1}{{mn}})}}{{{{\left({1 + m} \right)}^2}}}]。$ | (5) |

不同热压温度下塑膜增强柔性装饰薄木的卷曲度见表 2和图 4。热压温度是影响塑膜增强柔性装饰薄木卷曲特性的重要因素, 随热压温度增高, 塑膜增强柔性装饰薄木的卷曲曲率半径逐渐减小, 卷曲变形程度不断增大。塑膜是一种热塑性树脂, 随热压温度升高, 塑膜树脂充分熔融、渗透进入装饰薄木导管及其他细胞组织中, 形成机械啮合结构, 热压胶合过程中热量散失少, 流动诱导残余应力小。而装饰薄木与塑膜一般经2 min热压后, 随即进行卸压揭膜, 此时柔性装饰薄木进入冷却阶段, 塑膜和装饰薄木根据各自材料热膨胀/收缩系数, 开始产生不同程度位移收缩, 产品整体向热膨胀系数大的塑膜内侧产生明显的卷曲变形现象, 且热压温度越高, 其冷却至室温过程产生的收缩位移越大, 卷曲现象越明显。

|

|

|

图 4 热压温度对塑膜与装饰薄木热压复合卷曲变形的影响 Fig. 4 Influence of hot-press temperature on crimp |

随热压温度升高, 塑膜与装饰薄木热压复合的卷曲曲率半径几乎呈线性降低(图 4)。当温度为160 ℃时, 塑膜增强柔性装饰薄木卷曲度相对最大, 平均曲率半径约为11.41 mm, 是120 ℃时的55.84%;且当热压温度为150~160 ℃时, 塑膜增强柔性装饰薄木的卷曲变形程度随温度增加相对更明显, 可能是由于随着热压温度升高, 低密度聚乙烯膜充分熔融膨胀、铺展、渗透到装饰薄木内部, 与装饰薄木内部微观组织形成“胶钉”结构, 当卸压冷却时, 聚乙烯膜收缩位移相对较大, 且对环境温度敏感度高, 装饰薄木收缩应力产生的相对位移较小, 由此, 低密度聚乙烯膜和装饰薄木2种薄层复合材料的上下层产生位相差, 从而导致其产生较严重的卷曲变形。塑膜与装饰薄木热压复合内部形成的“胶钉”结构, 一定程度上可缓解柔性装饰薄木的卷曲变形, 但由于装饰薄木基体材料厚度较小, 通常仅0.16~0.3 mm, 刚性不高无法抵挡塑膜的冷却收缩应力。本研究结果与理论分析一致, 因此, 在塑膜增强柔性装饰薄木制备中, 应考虑尽可能降低热压温度, 减小因热膨胀系数差异造成的冷却固化下的卷曲变形。

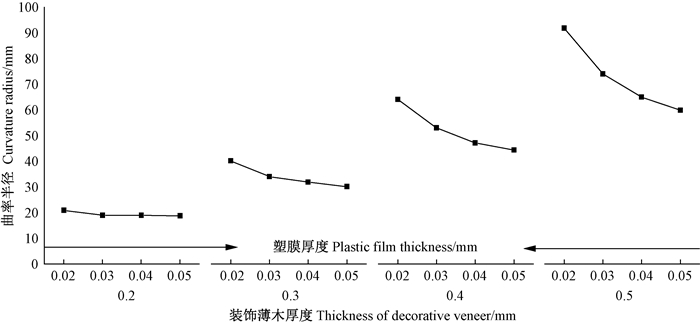

2.3 塑膜和装饰薄木厚度对塑膜增强柔性装饰薄木热压复合卷曲变形的影响塑膜与装饰薄木的组坯厚度比可反映塑膜增强柔性装饰薄木的结构特征, 其对收缩特性影响很大, 从而对卷曲变形产生不同作用, 因此塑膜和装饰薄木厚度会直接影响产品的卷曲特性。

由图 5可知, 当装饰薄木厚度为0.2~0.3 mm时, 塑膜增强柔性装饰薄木的卷曲度相对较大(除装饰薄木厚度0.3 mm、塑膜厚度0.02 mm外), 曲率半径较小, 在19.35~34.71 mm之间; 当装饰薄木厚度为0.4~0.5 mm时, 塑膜增强柔性装饰薄木的卷曲度相对较小, 曲率半径可达47.81~92.28 mm, 且塑膜厚度越薄, 其对应的卷曲变形越小, 曲率半径相对越大。本研究结果与式(5)的计算结果一致, 理论分析表明, 装饰薄木和塑膜厚度对塑膜增强柔性装饰薄木的卷曲特性具有显著影响。在一般市场柔性装饰薄木实际生产应用中, 装饰薄木厚度一般为0.2~0.5 mm, 塑膜厚度一般为0.02~0.05 mm, 在此范围内, 根据试验结果, 装饰薄木越厚, 塑膜相对越薄, 对应的曲率半径越大, 卷曲变形越不明显。这是因为装饰薄木厚度增加可使基体刚性和强度增加, 当塑膜在高温热压状态下熔融膨胀至卸压产生收缩变形时, 增厚的装饰薄木可在一定程度上抵抗由塑膜收缩变形大而产生的柔性装饰薄木整体向塑膜一侧的卷曲现象, 从而使柔性装饰薄木卷曲曲率半径增大, 表面平整度提高。

|

图 5 塑膜和装饰薄木厚度对塑膜增强柔性装饰薄木卷曲度的影响 Fig. 5 Influence of plastic film and decorative veneer thickness on crimp |

含水率对塑膜增强柔性装饰薄木热压卷曲变形的影响相对较小(表 3)。当含水率小于8%时, 塑膜增强柔性装饰薄木卷曲度曲率半径相对较小, 卷曲度略大; 当含水率为8%~12%时, 塑膜增强柔性装饰薄木卷曲曲率半径相对较大, 卷曲变形相对最小; 而当含水率为12%~16%时, 塑膜增强柔性装饰薄木卷曲曲率半径有轻微减小, 卷曲变形相对增大, 但总体而言不明显, 主要与塑膜增强柔性装饰薄木高温热压复合工艺和结构有关, 一般而言, 塑膜的热膨胀系数远大于装饰薄木, 且基体材料装饰薄木厚度相对较薄是导致柔性装饰薄木易产生向热膨胀系数大的塑膜一侧卷曲变形的主要原因。不同于脲醛胶和白乳胶等胶黏剂, 塑膜与装饰薄木复合后, 对装饰薄木本身的含水率影响相对较小, 不会产生胶黏剂中含有水分渗透到薄木内部的问题。而当装饰薄木初始含水率较高时, 热压时将产生大量水蒸气, 造成塑膜树脂向装饰薄木内部渗透与咬合性能降低, 胶黏剂难以固化均匀、充分, 不利于产品的胶合, 同时也会使塑膜增强柔性装饰薄木在陈放时产生一定内应力, 从而增加卷曲变形现象, 但相对不显著。从材料加工过程而言, 热压后板坯的含水率, 大部分在压机打开瞬间80%水分逸出, 尤其薄木。基于此, 本研究加测了低密度聚乙烯薄膜与装饰薄木热压复合后柔性装饰薄木的含水率, 将塑膜与装饰薄木组坯后在热压机内以140 ℃高温进行热压复合2~3 min, 卸压取板测定其含水率, 经热压复合后柔性装饰薄木含水率基本一致, 约为5.89%, 这说明高温热压使初始含水率较高的装饰薄木内部大部分水分散发且趋于一致, 由此大大削弱了含水率对卷曲变形的影响。故考虑到其对胶合性能的影响, 一般含水率控制在8%~12%即可。

|

|

不同树种装饰薄木材料本身的特性有所差异, 这也是影响卷曲的一个重要因素。木材为各向异性材料, 微观构造比较复杂, 而装饰薄木是由天然或集成木材经刨切、旋切工艺制成的, 其微观组织结构、密度、弹性模量、泊松比和热膨胀系数等均有所差异, 这些材料属性会对热压复合工艺参数、熔融树脂在其细胞壁内部的渗透性等产生不同程度的影响, 从而使冷却后塑膜增强柔性装饰薄木的收缩应力不同, 卷曲变形现象有所差异。木制品饰面常用柚木、红栎、花梨和水曲柳柔性装饰薄木相同热压工艺下的卷曲变形如图 6所示。

|

图 6 装饰薄木种类对塑膜增强柔性装饰薄木卷曲变形的影响 Fig. 6 Influence of decorative veneer species on crimp deformation |

相同热压工艺下, 不同种类塑膜增强柔性装饰薄木的卷曲曲率半径不同。试验条件下, 水曲柳、红栎塑膜增强柔性装饰薄木的卷曲曲率半径略小于柚木和花梨, 卷曲变形相对明显。由式(4)也可看出, 塑膜增强柔性装饰薄木卷曲曲率半径与装饰薄木的弹性模量、热膨胀系数等有很大关系, 装饰薄木弹性模量E2越大, 其卷曲曲率半径ρ相对越大; 一般而言, 木材顺纹方向热膨胀系数与木材密度关系不明显, 而横向热膨胀系数则随木材密度增加有增大趋势(成俊卿, 1985), 结合公式, 可得出密度和弹性模量越大, 经高温热压复合的塑膜增强柔性装饰薄木卷曲曲率半径ρ越大。红栎和水曲柳木材组织比率相对较小, 密度和弹性模量均相对较小; 柚木和花梨的胞壁物质含量高, 且柚木内部含有浸提物, 其密度和弹性模量相对较大(成俊卿, 1985)。塑膜高温熔融时对红栎和水曲柳的理论渗透面积和深度相对柚木和花梨等更大, 由此在其冷却过程中收缩位移大, 卷曲变形显著; 另外由于装饰薄木厚度较薄, 对于密度较大、弹性模量较大、内部组织致密的柚木、花梨装饰薄木, 其材料基体刚性相对较大, 可产生一定抗收缩应力, 对缓解塑膜增强柔性装饰薄木的卷曲变形具有一定作用。

2.6 卷曲变形条件下的胶合性能综上对塑膜增强柔性装饰薄木卷曲变形因素的分析, 在卷曲特性较优条件下, 结合已有研究的优化工艺参数(彭晓瑞等, 2017a; 2017b)进行塑膜与装饰薄木热压复合胶合性能指标测试。分别对含水率8%~12%、装饰薄木厚度0.2 mm/塑膜厚度0.03 mm或薄木厚度0.3 mm/塑膜厚度0.03 mm、热压温度120~150 ℃(当热压温度为120~130 ℃时, 需分别对材料进行等离子体处理才能实现有效黏合)的红栎、花梨、柚木和水曲柳4种装饰薄木的剥离强度进行测试, 验证卷曲变形与剥离强度之间的关系。试验结果见表 4。

|

|

由表 4可知, 含水率8%~12%条件下, 塑膜增强柔性装饰薄木剥离强度均大于0.45 kN·m-1, 且剥离强度与装饰薄木厚度关系较小。试验条件下, 柔性装饰薄木剥离强度均相对较好, 而热压温度对剥离强度有一定影响, 一般而言, 在140~150 ℃时, 4种装饰薄木的剥离强度均相对较高。几种木材中, 柚木的热压温度相对要求最高, 且不同工艺条件下, 柚木剥离强度相对略低于其他3种木材, 这主要与柚木内部结构浸提物等有关。综上, 不同热压卷曲优化条件下, 塑膜增强柔性装饰薄木的胶合性能均满足实际生产要求, 适合工业化生产和应用。

3 结论高热膨胀比塑膜与装饰薄木高温热压复合过程中, 极易产生热膨胀系数差异大所引起的卷曲变形问题, 且其卷曲变形特性主要与热压温度、塑膜与装饰薄木材料厚度比、含水率、装饰薄木种类有关, 其结论如下:

1) 热压温度对塑膜与装饰薄木热压复合卷曲变形影响极显著, 且随热压温度升高, 塑膜与装饰薄木复合材料的卷曲曲率半径不断减小, 卷曲变形现象趋于严重。由此, 解决塑膜增强柔性装饰薄木卷曲变形问题的一个有效途径是尽可能降低热压温度。

2) 装饰薄木和塑膜厚度对塑膜增强柔性装饰薄木卷曲变形具有显著影响, 装饰薄木厚度越大, 塑膜厚度相对越小, 基体刚性相对越大, 塑膜增强薄木热压复合卷曲曲率半径越大, 卷曲变形现象相对越缓解。实际生产中, 塑膜厚度既要考虑节约生产成本, 又需考虑木制品表面热压饰面时塑膜作为胶黏剂的二次熔融填充性能。

3) 含水率对塑膜增强柔性薄木卷曲变形的影响不显著, 一般以8%~12%为宜。

4) 装饰薄木种类对塑膜增强柔性装饰薄木卷曲变形具有较显著影响, 主要由于薄木材料的泊松比、弹性模量、密度和表面微观构造等不同, 造成塑膜在其内部的熔融渗透性能和卷曲变形有差异。一般而言, 密度大、表面纹理致密、弹性模量较大的装饰薄木, 其卷曲变形程度相对较小。

不同较优卷曲变形特性下制备的塑膜增强柔性装饰薄木, 其柔韧性能达到6 mm以下, 且剥离强度性能均符合生产实践要求。

陈国, 刘文冰, 王永利. 2001. 热塑性弹性体材料的研究进展与市场前景. 化工新型材料, 29(8): 8-11. (Chen G, Liu W B, Wang Y L. 2001. The market prospect and development of thermoplastic elastomer material. New Chemical Materials, 29(8): 8-11. DOI:10.3969/j.issn.1006-3536.2001.08.003 [in Chinese]) |

成俊卿. 1985. 木材学. 北京: 中国林业出版社, 503-505. (Cheng J Q. 1985. Wood science. Beijing: China Forestry Publishing House, 503-505. [in Chinese]) |

戴棣, 乔新. 2000. 复合材料层合板的非同步固化翘曲变形分析. 南京航空航天大学学报, 32(1): 63-68. (Dai L, Qiao X. 2000. Analysis of warpage deformation of composite laminates caused by non-synchronous curing. Journal of Nanjing University of Aeronautics & Astronautics, 32(1): 63-68. DOI:10.3969/j.issn.1005-2615.2000.01.012 [in Chinese]) |

寇哲君, 戴棣, 曹正华. 2007. 复合材料结构固化变形预测. 材料工程, (S1): 225-228. (Kou Z J, Dai L, Cao Z H. 2007. Prediction of cure induced deformation for composite structures. Journal of Materials Engineering, (S1): 225-228. [in Chinese]) |

李年存, 向琴, 杨灿明. 2000. 柔性人造装饰薄木制造工艺的研究. 中南林学院学报, 20(2): 40-43. (Li N C, Xiang Q, Yang C M. 2000. Study of the process of making soft artificial decorative veneer. Journal of Central South Forestry University, 20(2): 40-43. DOI:10.3969/j.issn.1673-923X.2000.02.017 [in Chinese]) |

彭晓瑞, 张占宽. 2016. 柔性装饰薄木制备的现状与发展. 木材工业, 30(6): 23-26. (Peng X R, Zhang Z K. 2016. Present situation and development of preparation technology of pliable decorative sliced veneer. China Wood Industry, 30(6): 23-26. [in Chinese]) |

彭晓瑞, 张占宽. 2017a. 塑膜增强柔性装饰薄木的制备工艺及性能研究. 木材工业, 31(1): 50-53. (Peng X R, Zhang Z K. 2017a. Technology and properties of flexible decorative veneers reinforced with low density polyethylene(LDPE). China Wood Industry, 31(1): 50-53. [in Chinese]) |

彭晓瑞, 张占宽. 2017b. 等离子立体改性制备塑膜增强柔性装饰薄木的工艺. 木材工业, 31(3): 49-53. (Peng X R, Zhang Z K. 2017b. Analysis of optimization manufacturing technology of LDPE reinforced pliable decorative veneer by plasma pretreated. China Wood Industry, 31(3): 27-30. [in Chinese]) |

吴智慧. 2004. 中国家具工业发展的现状与展望. 南京林业大学学报:自然科学版, 26(5): 87-92. (Wu Z H. 2004. The present status and prospect of Chinese furniture industry development. Journal of Nanjing Forestry University:Natural Sciences Edition, 26(5): 87-92. [in Chinese]) |

杨庆, 雷亚芳, 史小娟. 2001. 我国家具材料的发展趋势探讨. 西北林学院学报, 16(3): 71-72, 75. (Yang Q, Lei Y F, Shi X J. 2001. Development trend in China's furniture material. Journal of Northwest Forestry University, 16(3): 71-72, 75. DOI:10.3969/j.issn.1001-7461.2001.03.018 [in Chinese]) |

张德文. 2014.无纺布基装饰薄木制造工艺研究.北京: 中国林业科学研究院硕士学位论文, 1-22. (Zhang D W. 2014. Research on non-woven decorative veneer manufacturing process. Beijing: MS thesis of Chinese Academy of Forestry, 1-22.) http://cdmd.cnki.com.cn/Article/CDMD-82201-1014331820.htm |

曾志高. 2003.柔性装饰薄木制造工艺及应用技术研究.南京: 南京林业大学硕士学位论文, 1-31. (Zeng Z G. 2003. Research on manufacturing technology and application technology of flexible decorative veneer. Nangjing: MS thesis of Nanjing Forestry University, 1-31.) http://cdmd.cnki.com.cn/Article/CDMD-10298-2005102898.htm |

Boitout F, Agassant J F, Vincent M. 1995. Elastic calculation of residual stresses in injection moulding:influence of mould deformation and pressure in the liquid. International Polymer Processing, 10(3): 237-242. DOI:10.3139/217.950237 |

Bushko W C, Stokes V K. 1995. Solidification of thermoviscoelastic melts part Ⅱ:effects of processing conditions on shrinkage and residual stresses. Polymer Engineering and Science, 35(4): 365-383. DOI:10.1002/(ISSN)1548-2634 |

Fang L, Chang L, Guo W J, et al. 2014. Influence of silane surface modification of veneer on interfacial adhesion of wood-plastic plywood. Applied Surface Science, 288: 682-689. DOI:10.1016/j.apsusc.2013.10.098 |

Hyer M W. 1981. Some observations on the cured shape of thin unsymmetric laminates. Journal of Composite Materials, 15(3): 175-194. |

Hyer M W. 1982. The room temperature shapes of four layer unsymmetric cross ply laminates. Journal of Composite Materials, 16(5): 318-340. |

Kabanemi K K, Vaillancourt H, Wang H, et al. 1998. Residual stresses, shrinkage, and warpage of complex injection molded products. Numerical simulation and experimental validation. Polymer Engineering and Science, 38(1): 21-37. |

Kwon K, Isayev A, Kim K H, et al. 2006. Theoretical and experimental studies of anisotropic shrinkage in injection moldings of semicrystalline polymers. Polymer Engineering and Science, 46(6): 712-728. DOI:10.1002/(ISSN)1548-2634 |

Liu C J, Kiasat M S, Nijhof A H J, et al. 1999. The Effect of addition o f a low profile additive on the curing shrinkage of an unsaturated polyester resin. Polymer Engineering and Science, 39(1): 18-25. |

Marcovch N E, Aranguren M I. 2001. Modified wood flour as thermoset fillersⅡ. Thermal degradation of wood flours and composites. Thermochimica Acta, 372(1/2): 45-57. |

Santhanam N, Chiang H H, Himasekhar K, et al. 1992. Postmolding and load-induced deformation of plastic parts in the injection molding process. Advances in Polymer Technology, 11(2): 77-89. |

Sarrazin H, Kim B, Ahn S H, et al. 1995. Effect s of processing temperature and layup on spring back. Journal of Composite Materials, 29(10): 1278-1294. DOI:10.1177/002199839502901001 |

Timoshenko S P. 1925. Analysis of bi-metal thermostats. Journal of the Optical Society of America, 11: 233-255. DOI:10.1364/JOSA.11.000233 |

Tsai M Y, Chiang W C, Liu T M, et al. 2006. Thermal deformation measurements and predictions of MAP BGA electronic packages. Microelectronics Reliability, 46(2/4): 476-486. |

2019, Vol. 55

2019, Vol. 55