文章信息

- 康雨宁, 陈文帅, 于海鹏

- Kang Yuning, Chen Wenshuai, Yu Haipeng

- 纤维素纳米晶须对二氧化钛电流变体系的性能改善

- Performance Improvement of Titania Electrorheological Fluid

- 林业科学, 2015, 51(11): 97-102

- Scientia Silvae Sinicae, 2015, 51(11): 97-102.

- DOI: 10.11707/j.1001-7488.20151113

-

文章历史

- 收稿日期:2014-12-15

- 修回日期:2015-04-30

-

作者相关文章

以木质纤维为原料,采用化学或化学结合机械的方法,可以从中分离出以纤维素为主要成分、直径小于100 nm的一种新型材料,通常被称为纤维素纳米晶须(CNW)或纳米微晶纤维素(李伟等,2010)。CNW具备较高的结晶度、较大的比表面积和优异的力学性能,是一种理想的增强增韧材料,其潜在应用领域包括增强聚合物、透明基底膜、医药和化妆品等(卿彦等,2012;李勍等,2013)。CNW同时拥有的介电性与极性特征,也表现出在电流变液(electrorheological fluid,简称ERF)组分材料中的应用潜力。

ERF是一种由高介电常数的固体微粒与低介电常数的绝缘油混合成的悬浮液,在电场的作用下,液体黏度会迅速增大几个数量级,并且电场强度提高到一定程度后(一般在1 kV·mm-1以上),其内部固体颗粒会相互作用沿电场方向成链而拥有一定的剪切强度。整个液-固变化过程响应时间仅在毫秒级,并具有连续和可逆特性。虽然施加电场很高,但由于电流极小,整个过程的实际功率消耗很少。这些特性使其在结构动作控制器件上具有极大的应用前景,如电控阻尼减震、机械离合与制动、流体阀门控制等(魏克湘等,2005;徐顺香等,2005)。

早期的ERF内部多少含有一些水分,由于水分的温度范围窄、易挥发和易被击穿等不利因素,使当时的ERF并无实用价值(Stangroom,1983;Choi et al., 1992)。Block等(1990)研制出无水型ERF消除了水的阻碍后,电流变的实际应用便成为了可能(Hao,2002;Ma et al., 2003)。其后,Wen等(2003)利用湿化学法制备了一种尿素包覆Ba-Ti-O纳米颗粒,其剪切强度可达到120 kPa,超过以往理论极限值。这种利用湿化学法合成带有极性分子的纳米颗粒,可使剪切强度进一步提高,并形成了极性分子取向成键模型和巨流变理论(Lu et al., 2005;Shen et al., 2009;王学昭等,2010)。近几年,以Ti-O为基质的电流变复合材料引起了学者们的广泛关注(Choi et al., 2007),通过添加脂肪酸类、脂肪族酰胺类和酯类等使其剪切强度能达到工业需求(赵艳等,2006;赵晓鹏等,2009),但均一性和稳定性仍是限制其扩展应用的主要问题。主要表现为:首先,由于ERF的性能易受外界环境影响,所以实际投入使用必定在密封系统内,颗粒的沉降便是一大问题;其次,由于新型ERF是由颗粒表面极性分子作用产生剪切强度,在反复使用过程中极性分子会消耗和脱落,使ERF的性能劣化。

作为传统ERF主要组分材料之一的纤维素,拥有低密度、纤维形貌、高介电性、侧链对极性基团的强吸附性等优点,研究发现将二氧化钛与纤维素复合后有助于提高ERF的电流变效果(Kim et al., 2001;Rejon et al., 2002;Zhang et al., 2005)。但由于以往研究中所选用的纤维素纤维尺寸大,导致分散和稳定性不好,因此难以满足新型ERF的要求。本研究意图以CNW来代替纤维素纤维,期望发挥其纳米尺度、比表面积大和多羟基等特点,与二氧化钛凝胶形成复合物并改善其ERF的电流变性能和稳定性。

1 材料与方法 1.1 试验材料60目杨木粉、蒸馏水、亚氯酸钠(分析纯)、氢氧化钾(分析纯)、乙酸、浓硫酸、钛酸四丁酯(分析纯)、浓盐酸、乙醇(分析纯)、尿素(分析纯)。

1.2 制备方法1)CNW制备将30 g木粉洗净干燥后浸入1 500 mL蒸馏水中后,置于75 ℃水浴锅中5 h,期间从开始每隔1 h加入1次16 g亚氯酸钠与3 mL乙酸并搅拌以充分反应,将反应所得白色纤维状产物稀释过滤后浸入800 mL 5%KOH中,在90 ℃水浴锅中反应2 h,并稀释过滤。重复上述2步反应1次,最后将产物用稀盐酸调试pH至中性,抽滤获得纤维素纤维。将纤维素纤维浸入60%的浓硫酸中,在60 ℃水浴锅中保持2 h后,调节溶液pH至6.0,并利用JY99-IIIDN型超声波植物细胞粉碎机(宁波新芝生物科技股份有限公司)纤丝化处理30 min,得到CNW溶液。

2)CNW-TiO2 ERF制备采用溶胶-凝胶法,由CNW溶液与乙醇以体积比1∶4混合形成溶液A。钛酸酯中加入3倍其体积的乙醇,并同时加入少量乙酸,用盐酸调节pH至3左右形成溶液B。将溶液A缓慢滴入溶液B中,使混合溶液中的CNW质量分数依次为10%,20%和30%,加入5%和10%尿素作为CNW在形成凝胶过程中的分散剂,磁力搅拌12 h,待形成均匀的溶胶后在40 ℃水浴锅中静置,5~7天形成CNW-TiO2复合凝胶。将凝胶在60 ℃下通风干燥8~12 h形成松散颗粒,用玛瑙研钵研磨成白色粉末,并用水/乙醇混合液进行清洗,最后颗粒在120 ℃下干燥48 h至质量稳定。复合物与二甲基硅油以2 g∶1 mL比例均匀混合形成CNW-TiO2的ERF。利用相同的试验步骤制备出不含CNW的TiO2 ERF作为对照。

1.3 结构表征和性能测试利用荷兰FEI/Philips公司的TCNAI G2型透射电镜(TEM)观察液体样品中CNW与复合物的微观形态。将CNW和不同浓度CNW-TiO2复合物的稀释液滴在230目碳支持膜铜网上,用质量分数为1%的磷钨酸进行负染。待样品在铜网上干燥后进行观测,测试使用的工作电压80 kV。采用北京天地宇公司的V5.2版彩色图像计算机分析系统测量和统计CNW和复合纤维的直径。

利用日本理学的D/MAX 2200型X射线衍射仪(XRD)对所得到CNW、TiO2和CNW-TiO2复合物等样品的晶型结构进行分析。测试时采用铜靶,X射线波长为0.154 nm,扫描速度4(°)·min-1,步距0.02°,管电压为40 kV,管电流为30 mA,扫描角度范围为10°~80°。

利用美国Nicolet Magna560型傅里叶变换红外光谱仪(FTIR)测试样品的化学组分变化,试验采用KBr压片法,扫描范围400~4 000 cm-1。

配置出的ERF样品采用RS6000-ER型电流变系统进行电流变性能测试,按如下顺序依次进行: 剪切强度测试(0.02 s-1)、剪切速率与剪切强度关系测试、温度与剪切强度关系测试、重复剪切强度测试。

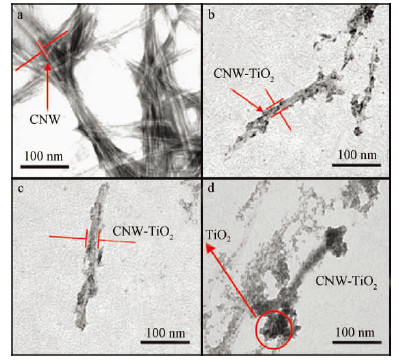

2 结果与分析 2.1 复合物的形貌及结构表征图 1为制备得到的CNW及CNW-TiO2复合物溶胶的TEM图。图 1a中的纤维状物质为CNW,黑色部分为染色时采用的磷钨酸,可以看出CNW整体尺寸均匀,直径3~8 nm,部分有聚集或交联现象。图 1b显示了CNW含量为30%的CNW-TiO2复合物的微观形貌,图中TiO2吸附包裹在CNW的表面形成纤维状复合体,长度200~300 nm,直径10 nm左右,复合物上存在未被均匀覆盖的部分,团聚和搭接现象不明显。与图 1a对比可发现,CNW直径变化很小,推测TiO2覆盖层的厚度在2~3 nm。图 1c为CNW含量为20%的CNW-TiO2复合物形貌,与图 1b中复合体的整体尺寸相似,但TiO2包覆得比较完整和均匀。复合物的平均直径15~18 nm,推测TiO2包覆层厚度在6~8 nm。图 1d展示了CNW含量为10%的CNW-TiO2复合物形貌,由于TiO2的含量进一步增大,致使其覆盖明显加厚,且出现部分凝聚现象。这样的复合结构也容易导致复合体之间通过Ti(OH)4胶体或残余有机物形成弱连接。

|

图 1 透射电镜图片

Fig. 1 TEM images

a. CNW;b-d. CNW-TiO2复合物,其中CNW含量依次为30%, 20%和10% CNW-TiO2 composites with CNW content of 30%, 20% and 10%. |

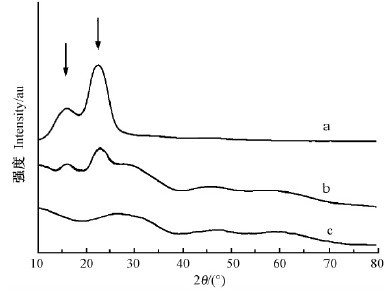

图 2为CNW,TiO2和CNW-TiO2复合物的XRD图谱。图 2b为CNW-TiO2复合物的衍射曲线,在标记处出现的特征峰为CNW特征衍射峰,证明了复合材料中CNW的存在。图 2c为TiO2的衍射曲线,没有明显的衍射峰出现,只在2θ为20°~35°间出现宽的弥散峰,并且除特征峰外的区域都与图 2b相近,说明单独制备的TiO2与复合物中的TiO2均为无定形态。

|

图 2 X射线衍射图谱 Fig. 2 XRD diffraction patterns a.CNW;b.CNW含量为20%的CNW-TiO2复合物CNW-TiO2 composite (CNW content of 20%);c. TiO2. |

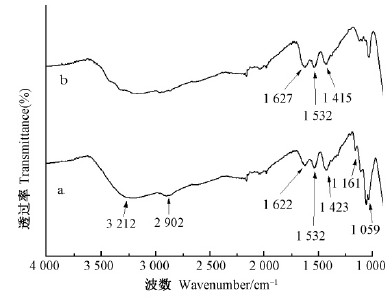

图 3为CNW-TiO2复合物与TiO2的红外光谱图。图 3a中,在3 212 cm-1处为N—H振动收缩吸收峰,1 532 cm-1处为CO振动收缩吸收峰,1 423 cm-1处为C—N振动收缩吸收峰,这3处吸收峰是制备过程中的尿素所产生。在2 902 cm-1处出现C—H振动收缩吸收峰,1 059 cm-1处出现C—O 振动收缩吸收峰,这2处吸收峰均由CNW所产生。1 622 cm-1处的O—H振动收缩吸收峰是在溶胶-凝胶法制备过程中残留有部分未缩聚的Ti—OH引起,并且—OH同样也影响着3 212 cm-1处的宽峰。而1 161 cm-1处的振动收缩吸收峰为Ti—O—C所产生。由红外光谱图可知,CNW-TiO2复合物与纯TiO2都成功地吸附或包覆上了尿素。

|

图 3 红外光谱 Fig. 3 FT-IR spectra a. CNW-TiO2复合物 CNW-TiO2 composite;b. TiO2. |

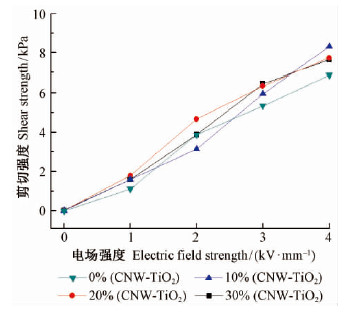

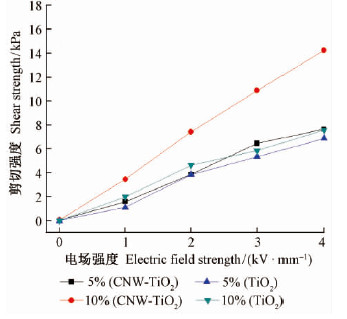

图 4~8为不同比例CNW-TiO2复合物(5%尿素)和二甲基硅油混合制得的ERF性能测试结果。图 4为第1次场强与剪切强度的关系图,可以看出4种ERF中由于主要成分均含有TiO2,所以都具备一定的电流变性能。在低电场强度下,添加少量的极性分子无法对剪切强度产生太大的影响,4种ERF的剪切强度无明显差别。当电场强度高于 2 kV·mm-1后,3种复合物ERF的剪切强度增长超过TiO2,但彼此间差别并不显著。在电场强度为4 kV·mm-1时,复合物ERF的平均剪切强度为 7.9 kPa,比TiO2 ERF的剪切强度高出16.2%,最高值可高出22.1%。根据巨电流变理论模型,这主要是由于在材料制备过程中,尿素作为CNW分散剂被吸附在CNW表面一同被TiO2所包覆,从试验结果来看,CNW的添加并未对材料本身电流变性能产生明显影响,但复合材料包覆层结构可使极性分子在高电场下更能发挥作用。

|

图 4 ERF剪切强度与电场强度关系 Fig. 4 Relationship between the shear strength of ERF and electric field strength |

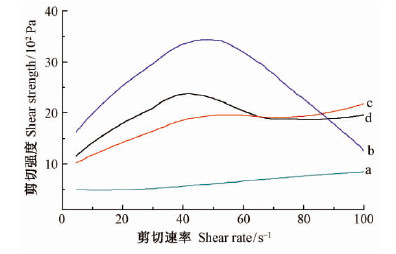

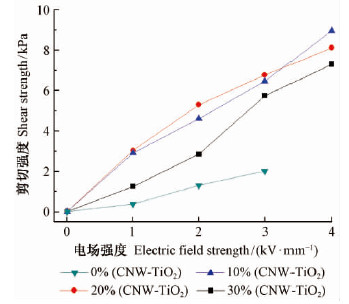

极性分子对ERF剪切强度的影响在图 5可以有一个更加清晰的印证。比较30%CNW含量的CNW-TiO2复合物与TiO2ERF的剪切测试结果,可以发现尿素含量由5%增加到10%时,在4 kV·mm-1 电场强度下复合物样品的剪切强度几乎增加1倍,且剪切强度随电场强度呈线性递增的表现是新型ERF的主要特征;相比之下,TiO2在同样尿素增量的情况下电场强度却几乎没有提升。从试验结果来看,由于纤维素侧链上分布着强极性的羟基,对尿素这种极性分子在中性油液中表现出了比TiO2更强的吸附性,并且纤维素侧链的羟基均匀分布降低了尿素被吸附后团聚的可能性。

|

图 5 不同尿素含量下ERF剪切强度与电场强度的关系 Fig. 5 Relationship between the shear strength of ERF and electric field strength under different urea contents |

|

图 6 ERF剪切强度与剪切速率的关系(E=2 kV·mm-1) Fig. 6 Relationship between the shear strength of ERF and shear rate a.0%(CNW-TiO2);b.10%(CNW-TiO2); c.20%(CNW-TiO2);d.30%(CNW-TiO2). |

|

图 7 ERF剪切强度与温度的关系(E=2 kV·mm-1) Fig. 7 Relationship between the shear strength of ERF and temperature |

|

图 8 连续测试后的ERF剪切强度变化 Fig. 8 Changes of shear strength of ERF after continuous test |

在实际应用中,ERF往往需要在一定剪切速率下工作,所以常把在一定剪切速率下的剪切强度作为主要参考值。图 6为ERF剪切速率与剪切强度的关系图。ERF的剪切强度在2 kV·mm-1场强时受极性分子影响不强,CNW-TiO2复合物ERF与TiO2 ERF的剪切强度差异不大(图 4)。但在一定速率的剪切作用下,CNW-TiO2复合物ERF的剪切强度比照TiO2ERF剪切强度按CNW 10%~30%含量顺序平均分别提升307%,180%和205%,提升幅度最高点在44 s-1处,达到553%。不仅如此,通过测试样品各自的前、后态剪切强度对比可发现,TiO2平均剪切强度降低至17%,而CNW(10%~30%)-TiO2复合物ERF的强度依次降至82%,38%和50%,其中CNW含量10%时的剪切强度最高点(45 s-1)的比值达到111%,已经超过原其数值。根据试验结果推测,在一定剪切速率下,剪切强度显著提升的原因是复合物的纤维状形貌和长径比特性比球状颗粒在剪切下更容易相互间产生作用力而增加剪切强度;另一方面,含有CNW的ERF在剪切作用下会获得一定的黏度提升,而纤维状形貌比球状颗粒在这方面提升更多。CNW含量10%时的复合物ERF在剪切速率增加过程中强度变化明显,结合TEM图推测主要原因在于材料内部含有TiO2纳米块连接数个纤维状复合材料所组成的交联体,这种形貌在低剪切速率下与其他颗粒链接更具优势。当剪切速率超过50 s-1时,颗粒被高转数剪切打散成复合物与TiO2的混合物,导致整体剪切强度快速下降。综合剪切强度随剪切速率的变化来看,CNW含量为20%和30%的平稳性较含量为10%时更为优秀。

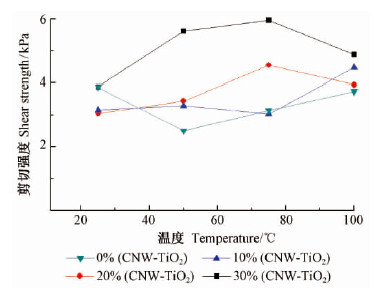

ERF的实际应用中不可避免有时工作温度会出现很大变化,因此温度稳定性也是考察ERF的重要指标。图 7为温度与ERF剪切强度的关系图,可以发现温度变化对ERF的剪切强度略有影响,但整体影响不大。从而可推测复合物ERF的剪切强度具有温度稳定性。

图 8为ERF经过连续测试后的剪切强度变化,主要反映ERF在连续使用后的稳定性。可以看出复合材料整体剪切强度比第1次测试结果在正常范围内略微上下浮动。而作为对照样的TiO2 ERF反复使用后不但剪切强度大幅度下降,而且在高电场强度下出现击穿现象。强度下降的可能原因是在反复测试过程中表面的极性分子脱落,并且脱落的极性分子在测试过程中会聚集在一起使ERF在高电场下出现击穿现象。同样制备方法下,CNW的极性基团以及外部TiO2的包覆作用增强了极性分子的吸附性,防止了在反复测试过程中的脱落问题。CNW-TiO2复合物ERF在反复测试中剪切强度无明显下降,也无击穿现象出现,表明其具有可重复应用的性能。

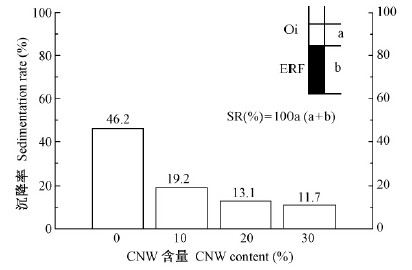

2.3 ERF的静置沉降性图 9为ERF静置1周后的沉降率图。在整个静置过程中,各样品在陈放后均出现一定程度的沉降。通过数据对比发现,无CNW添加的纯TiO2 ERF出现明显的沉降(沉降率为46.2%);而添加CNW后,CNW-TiO2复合物ERF的沉降率明显降低,幅度为27%~34.5%。这种特性说明添加CNW后明显提升了TiO2 ERF的抗沉降性,这也可以作为添加分散剂以外的另一种探索。

|

图 9 ERF静置1周后的沉降率 Fig. 9 Sedimentation rate of ERF after standing for a week |

通过溶胶-凝胶法使CNW与无定形TiO2复合,形成TiO2包覆CNW的复合物,检验其在硅油中的抗沉降性和所制备的ERF的电流变性能。结果表明: 1)对比纯TiO2和硅油体系的ERF,添加CNW后ERF的剪切强度和抗沉降率均有不同程度的改善;2)添加CNW后ERF的剪切强度显著提高,同时表现出优秀的温度稳定性;3)CNW的存在拓宽了尿素含量的提升空间,使其在电流变效应中发挥更明显的作用;4)复合物ERF在连续使用后性能依旧稳定,未出现剪切强度下降或击穿现象。可以说明,采用CNW代替纤维素纤维和其他添加剂复配TiO2可行,对于综合提升ERF的静/动态剪切强度、稳定性和使用寿命等都具有显著效果。

| [1] |

李勍,陈文帅,于海鹏,等. 2013.纤维素纳米纤维增强聚合物复合材料研究进展.林业科学, 49(8):126-131. (Li Q, Chen W S, Yu H P, et al. 2013. Cellulose nanofiber reinforced polymer nanocomposites:a short review.Scientia Silvae Sinicae, 49(8):126-131[in Chinese]).(  1) 1)

|

| [2] |

李伟,王锐,刘守新. 2010.纳米纤维素的制备.化学进展, 22(10):2060-2070. (Li W, Wang R, Liu S X. 2010. Preparation of nanocrystalline cellulose. Progress in Chemistry, 22(10):2060-2070[in Chinese]).(  1) 1)

|

| [3] |

卿彦,蔡智勇,吴义强,等. 2012.纤维素纳米纤丝研究进展.林业科学, 48(7):145-152. (Qing Y, Cai Z Y, Wu Y Q, et al. 2010. Study progress on cellulose nanofibril. Scientia Silvae Sinicae, 48(7):145-152[in Chinese]).(  1) 1)

|

| [4] |

王学昭,沈容,路阳,等. 2010.极性分子型电流变液导电机理研究.物理学报, 59(10):7144-7148. (Wang X Z, Shen R, Lu Y, et al. 2010. Polar molecules based ER fluid conductivity mechanism. Acta Physica Sinica, 59(10):7144-7148[in Chinese]).(  1) 1)

|

| [5] |

魏克湘,孟光,朱石沙. 2005.电流变液在流体控制中的应用.功能材料与器件学报, 11(1):97-102. (Wei K X, Meng G, Zhu S S. 2005. ER fluid in the fluid control application. Functional Materials and Devices, 11(1):97-102[in Chinese]).(  1) 1)

|

| [6] |

徐顺香,瞿伟廉,袁润章. 2005.采用电流变阻尼器汽车悬架的半主动控制研究.汽车工程, 26(5):593-595. (Xu S X, Qu W L, Yuan R Z. 2005. Semi-active control study of electrorheological dampers automobile suspension. Automotive Engineering, 26(5):593-595[in Chinese]).(  1) 1)

|

| [7] |

赵晓鹏,尹剑波,向礼琴. 2009.包覆表面活性剂的TiO2电流变液.材料研究学报, 15(3):308-312. (Zhao X P, Yin J B, Xiang L Q. 2009. Electrorheological behavior of the suspensions of surfactant coated TiO2. Journal of Materials Research, 15(3):308-312[in Chinese]).(  1) 1)

|

| [8] |

赵艳,王宝祥,赵晓鹏. 2006.改性纳米氧化钛电流变液的制备及其特性.复合材料学报, 23(3):96-102. (Zhao Y, Wang B X, Zhao X P. 2006. Preparation and properties of modified nano-titania electrorheological fluid. Composite Materials, 23(3):96-102[in Chinese]).(  1) 1)

|

| [9] |

Block H, Kelly J P, Qin A, et al. 1990. Materials and mechanisms in electrorheology. Langmuir, 6(1):6-14.( 1) 1)

|

| [10] |

Choi C S, Park S J, Choi H J. 2007. Carbon nanotube/polyaniline nanocomposites and their electrorheological characteristics under an applied electric field. Current Applied Physics, 7(4):352-355.( 1) 1)

|

| [11] |

Choi Y, Sprecher A F, Conrad H. 1992. Response of electrorheological fluid-filled laminate composites to forced vibration. Journal of Intelligent Material Systems and Structures, 3(1):17-29.( 1) 1)

|

| [12] |

Hao T. 2002. Electrorheological suspensions. Advances in Colloid and Interface Science, 97(1):1-35.( 1) 1)

|

| [13] |

Kim S G, Kim J W, Jang W H, et al. 2001. Electrorheological characteristics of phosphate cellulose-based suspensions. Polymer, 42(11):5005-5012.( 1) 1)

|

| [14] |

Lu K, Shen R, Wang X, et al. 2005. The electrorheological fluids with high shear stress. International Journal of Modern Physics B, 19(07n09):1065-1070.( 1) 1)

|

| [15] |

Ma H, Wen W, Tam W Y, et al. 2003. Dielectric electrorheological fluids:theory and experiment. Advances in Physics, 52(4):343-383.( 1) 1)

|

| [16] |

Rejon L, Ramírez A, Paz F, et al. 2002. Response time and electrorheology of semidiluted gellan, xanthan and cellulose suspensions. Carbohydrate Polymers, 48(4):413-421.( 1) 1)

|

| [17] |

Shen R, Wang X, Lu Y, et al. 2009. Polar-molecule-dominated electrorheological fluids featuring high yield stresses. Advanced Materials, 21(45):4631-4635.( 1) 1)

|

| [18] |

Stangroom J E. 1983. Electrorheological fluids. Physics in Technology, 14(6):290.( 1) 1)

|

| [19] |

Wen W, Huang X, Yang S, et al. 2003. The giant electrorheological effect in suspensions of nanoparticles. Nature Materials, 2(11):727-730.( 1) 1)

|

| [20] |

Zhang S, Winter W T, Stipanovic A J. 2005. Water-activated cellulose-based electrorheological fluids. Cellulose, 12(2):135-144.( 1) 1)

|

2015, Vol. 51

2015, Vol. 51