文章信息

- 王辉, 邸明伟, 王清文

- Wang Hui, Di Mingwei, Wang Qingwen

- 热环境对偶联剂处理聚乙烯木塑复合材表面性质的影响

- Effect of Heat on the Surface Properties for Wood/Polyethylene Composites Treated by Silicane Coupling Agent

- 林业科学, 2013, 49(12): 114-120

- Scientia Silvae Sinicae, 2013, 49(12): 114-120.

- DOI: 10.11707/j.1001-7488.20131217

-

文章历史

- 收稿日期:2012-10-12

- 修回日期:2012-12-12

-

作者相关文章

木塑复合材料是木粉与塑料复合而成的一类新型环保材料,因其具有木材和塑料的双重优良特性,近年来已得到世界各国的广泛重视(谭天伟等,2012;王伟宏等,2010;Ashori,2008;Jayaraman et al.,2004;Ozdemir et al.,2008;Perisić et al.,2009),其中应用最广的为聚乙烯木塑复合材料。然而由于聚乙烯塑料的低表面能及非极性,造成聚乙烯木塑复合材料难于胶接,其制品的组合多采用机械连接的方式。采用胶接工艺实现聚乙烯木塑复合材的无缝连接,需对复合材料进行表面处理(陈志博等,2011;刘杨等,2010;Gupta et al.,2007;Laborie et al.,2008;Liu et al.,2010;Moghadamzadeh et al.,2011;Oporto et al.,2007;Tao et al.,2011;Wolkenhauer et al.,2008)。硅烷偶联剂表面涂覆处理可以改善聚乙烯木塑复合材料的胶接性能,实现无缝连接(王辉等,2012)。在实际应用过程中,不仅要求木塑复合材胶接接头具有较高的黏接强度,还要求胶接接头具有一定的耐久性,尤其是在水、热、紫外线等环境中(邸明伟等,2012;陶岩等,2012;滕晓磊等,2011)。本文采用恒温加热试验,通过胶接强度测试、接触角测试、扫描电镜、FTIR和XPS分析手段研究了热环境对涂覆处理后木塑复合材料表面性质的影响,以此探究硅烷偶联剂涂覆处理的木塑复合材料胶接接头在热环境下的耐久失效机制。

1 材料与方法 1.1 原材料及表面涂覆处理木粉/聚乙烯复合材料,自制,采用挤出成型制备方法,其中木粉为20~40目杨木粉,在木塑复合材中的含量为60%;聚乙烯为高密度聚乙烯,含量为30%,其余为偶联剂马来酸酐接枝聚乙烯。将材料表面清洁后,使用180目砂纸对材料表面进行机械打磨;配制浓度为5%的KH560硅烷偶联剂乙醇溶液,以其为涂覆剂,将其涂覆到机械打磨后的材料表面,并于120 ℃下处理20 min后备用。

1.2 耐热试验及分析测试采用双组分环氧树脂胶黏剂分别对表面处理前后的试样进行黏接,常温下固化24 h后再于50 ℃下固化4 h。将表面处理的聚乙烯木塑复合材料以及胶接后的试样置于80 ℃烘箱中分别加热50,100,150,200,250,300 h,取出后在室温下降温备用。采用FEI公司生产的QUANTA200型扫描电子显微镜对木粉/聚乙烯复合材料进行表面形貌的观察。利用上海中晨数字技术设备有限公司生产的JC2000A接触角测量仪测量接触角,测试液为蒸馏水和甘油;采用美国尼高力(Nicolet)公司生产的Magna-IR560型傅里叶变换红外光谱仪对复合材料的表面进行衰减全反射红外光谱分析;利用美国Thermo Fisher Scientific Co.,Ltd生产的K-Alpha型X射线光电子能谱仪(XPS)对试样的表面元素进行分析,样品室气压为5×10-7 Pa,能量分析器采用固定透过能方式,1 000 eV扫描宽度时,透过能为50 eV,步宽为1.00 eV。对分析结果利用高斯函数和洛仑兹函数进行数值拟合,其中高斯函数所占比例不少于80%。胶接强度测试采用深圳新三思公司生产的CMT-5504型万能力学试验机参照国家标准GB/T 17517—1998进行。

2 结果与讨论 2.1 表面形貌图 1为未处理、机械打磨以及表面涂覆处理的聚乙烯木塑复合材料不同受热时间后的SEM照片。由图 1可知,未处理的木塑复合材料表面较为平整光滑,仅有少许缺陷,这是材料加工过程中留下的挤出痕迹以及大量聚乙烯聚集在材料表面造成的。经机械打磨处理后,材料表面粗糙度明显增加,表面聚乙烯被打磨除去,露出材料内部的木粉,再经表面涂覆处理后,材料表面粗糙度没有改变。然而在热环境下涂覆处理的复合材料表面粗糙度会发生变化,随着受热时间的延长,表面粗糙度先降低后增加。这是由于热作用下聚乙烯塑料的蠕变变形以及木粉受热脱水收缩或木粉与聚乙烯两相界面破坏产生的应力造成的。

|

图 1 未处理、机械机械打磨处理及表面涂覆处理的聚乙烯木塑复合材料不同受热时间后的SEM 照片(200×)

Fig. 1 Scanning electron micrographs (200×) of the surface for untreated,roughening treated and coating treated wood /PE composites heated for various lengths of time

|

表 1为未处理、机械打磨处理及偶联剂处理后聚乙烯木塑复合材料不同受热时间后的表面接触角及标准差。由表 1可知,机械打磨后,材料表面接触角增加,这是由于经过机械打磨后的材料表面过于粗糙,凹孔、沟槽中残留的空气阻碍了测试液的渗入,使得在较短的测试时间内胶接测试液难以浸润材料表面,因而接触角反而升高,这也与Wenzel(1936)所描述的“对于接触角θ>90°的表面来说,随着粗糙度的增加,其表面接触角也增加”的结论一致。偶联剂涂覆处理后,材料表面接触角继续增大,这是由于偶联剂与机械打磨后的材料表面羟基发生反应,使得材料表面疏水性增大。随着受热时间的延长,总体来说接触角呈上升趋势,到300 h后稍有下降。可以看出,接触角的变化趋势与表面粗糙度的变化趋势不完全一致,这是由于接触角除了与粗糙度有关外,还受材料表面化学基团的极性以及润湿时间的影响。尽管如此,偶联剂涂覆处理后材料表面接触角的变化依然可以说明偶联剂涂覆处理后的材料表面在热的作用下发生了变化。

|

|

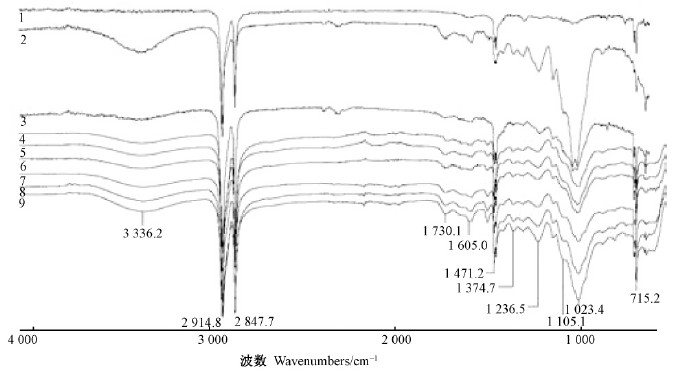

图 2为未处理、机械打磨处理以及经偶联剂处理的聚乙烯木塑复合材料受热不同时间后的表面红外光谱图。图中曲线1为未处理的木塑复合材料,由图可知,材料表面含有大量的—CH2的对称伸缩振动和反对称伸缩振动吸收峰(2 914.8 cm-1和2 847.7 cm-1)、C—H的面内弯曲和摇摆振动吸收峰(1 471.2 cm-1和715.2 cm-1),说明未处理的木粉/聚乙烯复合材表面含有大量聚乙烯成分,使得表面光滑,表面能低,难于黏接。曲线2为机械打磨后的木塑复合材料,由图可知,机械打磨后的材料表面含有大量—OH的伸缩振动吸收峰(3 336.2 cm-1)、C=O的伸缩振动吸收峰(1 730.1 cm-1)、木质素的苯环的碳骨架和氧键振动吸收峰(1 605.0 cm-1和1 236.5 cm-1)及纤维素和半纤维素的C—H变形振动和C—O伸缩振动吸收峰(1 374.7 cm-1和1 023.4 cm-1)。这是由于机械打磨会除去木塑复合材料表面的聚乙烯成分,露出材料内部的木粉,而木粉中含有三大组分(纤维素、半纤维素及木质素)(Pandey,1999)所致。曲线3为表面涂覆处理后的木塑复合材料,由图可知,偶联剂高温下与木粉中的羟基反应,使得羟基减少并形成共价键Si—O—C,因而表面涂覆处理后材料表面的—OH和C—O的伸缩振动吸收峰减弱,且1 105.1 cm-1处吸收峰增强。由于部分偶联剂渗入到材料内部,并且因C—O(1 023.4 cm-1)伸缩振动吸收峰的掩盖,故而912 cm-1的环氧基团吸收峰并不明显。由红外分析结果可知,涂覆处理后硅烷偶联剂通过化学键连接到木塑复合材料的表面。

|

图 2 未处理、机械打磨处理及偶联剂处理的聚乙烯木塑复合材料受热不同时间后的表面红外光谱

Fig. 2 The infrared spectra of untreated wood /PE composite, roughening treated and coating treated wood /PE composites heated for various lengths of time

|

图 2中曲线4~9分别为偶联剂涂覆处理后木塑复合材料受热50,100,150,200,250,300 h后的表面红外光谱。由图可知,随着受热时间的延长,材料表面并没有新的化学基团产生,只是峰强度发生改变,—OH的伸缩振动吸收峰、C—O的伸缩振动吸收峰及纤维素、半纤维素及木质素特征吸收峰均增强。这是由于热的作用使材料表面粗糙度发生变化,出现沟槽,露出材料内部的木粉所致。这一分析结果与上述SEM的观测结果一致。

2.4 XPS分析表 2为偶联剂处理前后聚乙烯木塑复合材料不同受热时间后的表面元素含量。由表 2可知,未处理的试样表面C元素含量高,而O元素含量低,可知材料表面含有大量聚乙烯成分,在挤出和存放过程中部分氧化造成材料表面含有少量O元素;经过机械打磨处理后的试样,去除了表面的聚乙烯,露出材料内部的木粉,因而C含量降低,O含量增加;偶联剂涂覆处理后,材料表面的C元素含量继续降低,O元素含量继续增加,且出现了Si元素,进一步说明偶联剂与材料表面发生了化学连接。涂覆处理的材料在热的作用下,表面并没有新的元素生成,只是随受热时间的延长表面元素的含量发生了变化。这与红外分析结果一致。

|

|

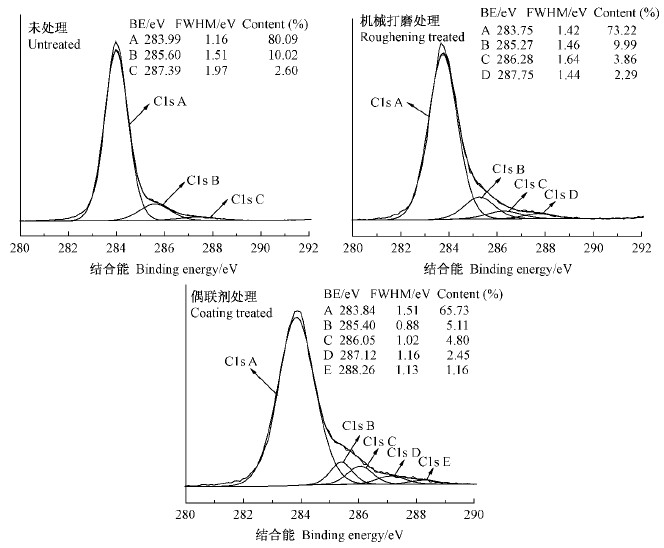

图 3为未处理、机械打磨处理及表面涂覆处理后聚乙烯木塑复合材料表面C谱的XPS分析。未处理的试样表面C元素有3种化学环境,分别为C—C或C—H(283.99 eV)、C—O(285.60 eV)及C=O(287.39 eV)(Nicole et al.,2004)。由此进一步证明,未处理的材料表面含有大量聚乙烯成分,仅含有少量的含氧基团。机械打磨处理后的木塑复合材料表面C元素有4种化学环境,分别为C—C或C—H(283.75 eV)、C—O(285.27 eV)、C=O或O—C—O(286.28 eV)及O—C=O键(287.75eV)。可见机械打磨处理后,材料表面露出了内部的木粉成分,使O元素含量增加。与机械打磨处理的木塑复合材料相比较,经表面涂覆处理后的材料表面C元素增加了1个化学环境,为C—O—Si(286.05 eV),且各个化学环境的含量也发生了变化。由此可知,涂覆处理后的偶联剂与材料表面形成了化学连接。

|

图 3 未处理、机械打磨处理及表面涂覆处理后聚乙烯木塑复合材料表面C谱的XPS分析

Fig. 3 The C spectrum of the surface for untreated,roughening treated and coating treated wood/polyethylene composites

|

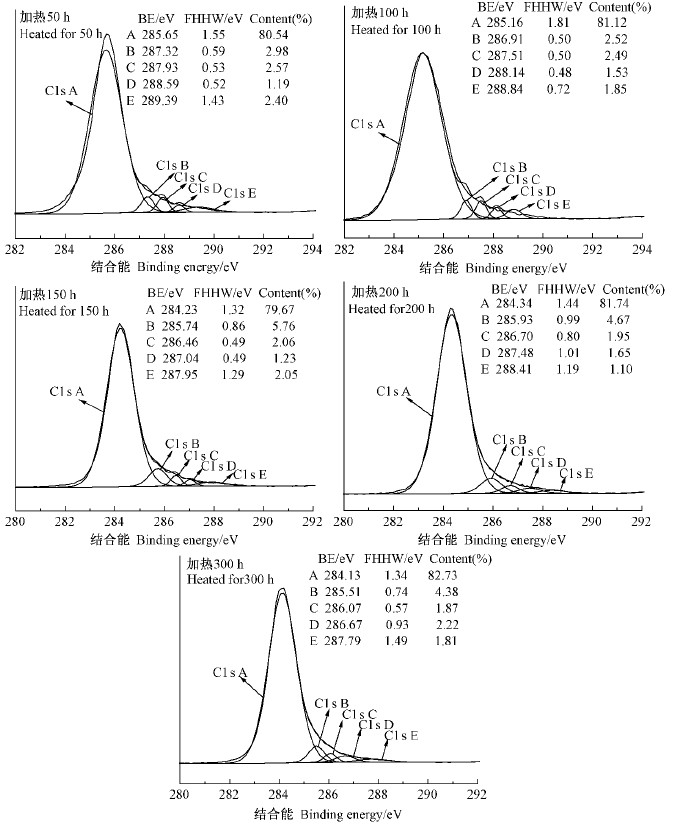

图 4为表面涂覆处理后聚乙烯木塑复合材料受热不同时间后表面C谱的XPS分析。由图可知,随着受热时间的延长,表面C元素的化学环境没有发生变化,仅是各个化学环境C元素含量发生了改变,即涂覆处理后的材料表面在80 ℃长时间受热过程中没有形成新的化学基团。尽管如此,表面不同化学环境C元素含量的改变仍能说明长时间的受热使表面涂覆处理的木塑复合材料表面发生了变化,这也与红外分析结果一致。

|

图 4 表面涂覆处理后聚乙烯木塑复合材料受热不同时间后表面C谱的XPS分析

Fig. 4 The C spectrum of the surface for treated wood /PE composite heated for various lengths of time

|

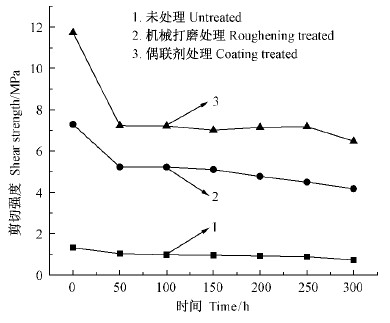

图 5为聚乙烯木塑复合材表面处理前后胶接接头热老化不同时间后的剪切强度。由图 5可知,机械打磨处理和偶联剂处理都能改善聚乙烯木塑复合材的胶接性能,偶联剂处理改善效果更好。随着热环境下受热时间的延长,未处理、机械打磨处理及表面涂覆处理的试样剪切强度都呈现下降趋势,即使是机械打磨及表面涂覆处理的试样加热50 h后剪切强度也下降很多,由此可见,热环境对胶接接头的黏接耐久性能影响较大,虽然表面处理能够改善胶接性能,但随着受热时间的延长,胶接强度依然下降。相比之下,偶联剂处理的试样热环境下的胶接耐久性较好,受热300 h后,试样黏接强度仍能保持在6.5 MPa,高于未处理及机械打磨处理的试样。

|

图 5 聚乙烯木塑复合材表面处理前后胶接接头热老化不同时间后的剪切强度

Fig. 5 The shear strength of untreated,roughening treated and coating treated wood /PE composite heated for various lengths of time

|

含有环氧基团的硅烷偶联剂KH560涂覆剂,在高温下与机械打磨处理后的聚乙烯木塑复合材料中木粉的羟基发生化学反应,形成Si—O—C共价键,使材料表面引入环氧基团,从而可在复合材料和环氧树脂胶黏剂的界面之间架起一座“分子桥”,改善木塑复合材料的胶接强度。红外和XPS分析结果都证实了硅烷偶联剂与材料表面之间形成了化学连接。

对于胶接接头的耐久性来说,其不仅和所用胶黏剂的耐老化性直接相关,而且也和被胶接材料的表面性质在使用环境下的变化有着密切关系。上述试验结果已经证实,在热环境作用下,硅烷偶联剂处理后的木塑复合材料表面性质会随着受热时间的延长发生变化,而这种表面性质的演变将直接影响胶接接头的耐久性。

涂覆处理的木塑复合材料表面性质的改变除了表面硅烷偶联剂分子层长时间的受热作用下自聚交联或者氧化造成Si—C键和Si—O—Si键断裂外,更主要还与木塑复合材料中的木质成分相关。长时间的受热会造成木塑复合材料中木粉与聚乙烯之间的界面结构发生塌陷,同时木质成分热作用下的体积收缩导致了材料表面的粗糙度发生改变,这些都会影响胶接接头在热环境下的耐久性。尽管这一影响较水环境下的影响小(王辉等,2012),但热环境对于胶接接头的耐久性来说依然是不可忽视的影响因素。

3 结论硅烷偶联剂涂覆处理聚乙烯木塑复合材料,可以在木塑复合材料表面与偶联剂之间形成化学连接,从而改善胶接强度。然而,在长时间的受热情况下,偶联剂处理后复合材料的表面性质会发生变化,具体表现在表面粗糙度以及表面各种化学基团含量的改变。材料表面性质的变化将直接影响胶接接头的耐久性。

| [1] |

陈志博, 滕晓磊, 张彦华, 等. 2011. 聚乙烯/木粉复合材料的液相化学氧化表面处理. 高分子材料科学与工程, 27(11): 49-52.( 1) 1)

|

| [2] |

邸明伟, 陶 岩, 王 辉, 等. 2012. 等离子体处理木塑复合材的胶结耐水失效机制. 建筑材料学报, 15(6): 798-802.( 1) 1)

|

| [3] |

刘 杨, 吕新颖, 陶 岩, 等. 2010. 木粉/聚乙烯复合材料的等离子体表面处理——等离子体处理时间对复合材料表面特性的影响. 高分子学报, (6): 782-787.( 1) 1)

|

| [4] |

谭天伟, 苏海佳, 杨 晶. 2012. 生物基材料产业化进展. 中国材料进展, 31(2): 1-6. ( 1) 1)

|

| [5] |

陶 岩, 王 辉, 邸明伟. 2012. 水环境下等离子体处理聚乙烯木塑复合材料表面性质的演变. 材料工程, (10): 100-104.( 1) 1)

|

| [6] |

滕晓磊, 邸明伟. 2011. 水对液相氧化处理聚乙烯木塑复合材胶接性能的影响. 粘接, 32(9): 60-63.( 1) 1)

|

| [7] |

王 辉, 邸明伟. 2012. 硅烷偶联剂处理聚乙烯木塑复合材胶接接头的耐水性能. 粘接, 33(5): 44-47.( 2) 2)

|

| [8] |

王伟宏, 李春桃, 王清文. 2010. 木塑复合材料产业化现状及制造关键技术. 现代化工, 30(1): 6-10.( 1) 1)

|

| [9] |

Ashori A. 2008. Wood-plastic composites as promising green-composites for automotive industries. Bioresource Technology, 99(11): 4661-4667.( 1) 1)

|

| [10] |

Gupta B S, Reiniati I, Laborie M P G. 2007. Surface properties and adhesion of wood fiber reinforced thermoplastic composites. Colloids and Surfaces A, 302(1): 388-395.( 1) 1)

|

| [11] |

Jayaraman K, Bhattacharya D. 2004. Mechanical performance of woodfibre-waste plastic composite materials. Resources, Conservation and Recycling, 41(4): 307-319.( 1) 1)

|

| [12] |

Laborie M P G, Gupta B. 2008. Oxyfluorination of wood-fiber reinforced thermoplastic composites to improve adhesion. Journal of Adhesion, 84(10): 830-846.( 1) 1)

|

| [13] |

Liu Yang, Tao Yan, LÜ Xinying, et al. 2010. Study on the surface properties of wood/polyethylene composites treated under plasma. Applied Surface Science, 257(3): 1112-1118.( 1) 1)

|

| [14] |

Moghadamzadeh H, Rahimi H, Asadollahzadeh M, et al. 2011. Surface treatment of wood polymer composites for adhesive bonding. International Journal of Adhesion and Adhesives, 31(8): 816-821.( 1) 1)

|

| [15] |

Nicole M S, Laurent M M. 2004. Surface chemistry changes of weathered HDPE/wood-flour composites studied by XPS and FTIR spectroscopy. Polymer Degradation and Stability, 86(1): 1-9.( 1) 1)

|

| [16] |

Oporto G S, Gardner D J, Bernhardt G, et al. 2007. Characterizing the mechanism of improved adhesion of modified wood plastic composite (WPC) surfaces. Journal of Adhesion Science and Technology, 21(11): 1097-1116.( 1) 1)

|

| [17] |

Ozdemir T, Mengeloglu F. 2008. Some properties of composite panels made from wood flour and recycled polyethylene. International Journal of Molecular Sciences, 9(12): 559-2569.( 1) 1)

|

| [18] |

Pandey K K. 1999. A study of chemical structure of soft and hardwood and wood polymers by FTIR spectroscopy. Journal Applied Polymer Science, 71(12): 1969-1975.( 1) 1)

|

| [19] |

Perisi Dć M, Radojevi Dć V, Uskokovi Dć P S, et al. 2009. Wood-thermoplastic composites based on industrial waste and virgin high-density polyethylene (HDPE). Materials and Manufacturing Processes, 24(10/11): 1207-1213.( 1) 1)

|

| [20] |

Tao Yan, Di Mingwei. 2011. Study on plasma treatment and adhesion of wood/polyethylene composites. Applied Mechanics and Materials, 66-68: 911-915.( 1) 1)

|

| [21] |

Wenzel R N. 1936. Resistance of solid surfaces to wetting by water. Industrial & Engineering Chemistry, 28(8): 988-994.( 1) 1)

|

| [22] |

Wolkenhauer A, Avramidis G, Hauswald E, et al. 2008. Plasma treatment of wood-plastic composites to enhance their adhesion properties. Journal of Adhesion Science and Technology, 22(16): 2025-2037.( 1) 1)

|

2013, Vol. 49

2013, Vol. 49