文章信息

- 王伟宏, 张晨夕

- Wang Weihong, Zhang Chenxi

- 自然老化对木粉/HDPE复合材性能的影响及添加剂的应用

- Effects of Natural Weathering on A Wood Fiber/HDPE Composite and the Application of Additives

- 林业科学, 2012, 48(4): 102-107.

- Scientia Silvae Sinicae, 2012, 48(4): 102-107.

-

文章历史

- 收稿日期:2011-10-25

- 修回日期:2011-03-03

-

作者相关文章

最近几年,木塑复合材(WPC)产品一直保持着快速发展,其使用范围不断扩大,从以铺板和栏杆为主扩展到外墙挂板和房屋盖板等用途。木塑复合材多变的颜色与花纹可以产生良好的装饰效果,为人们提供了广阔的设计空间; 但是,老化问题也引起了使用者的注意和担心,成为研究领域的一个重要方向。

户外使用条件下的光稳定问题非常值得研究(Rowell,2006)。大多数WPC材料随着时间的延长而褪色(Falk et al., 2002),实验室的加速测试发现样品经过2 000 h的紫外老化暴露后颜色变白,白色可以深入样品10 mm的厚度(Rowell et al., 2000)。众多学者已对WPC在人工加速老化条件下所产生的褪色和性能下降进行了研究。Stark(2006)探讨了注射成型、挤出成型、表面刨平的木粉/HDPE复合材经过氙灯加速老化后颜色与抗弯性能的变化。James等(2008)的研究表明长期暴露于老化条件下会增加WPC表面颜色变化,亮度、羰基浓度和木材组分损失; HDPE与PP相比,以前者为基质的复合材在这些方面的变化较小。

为减少老化带来的不利影响,有些制造厂家使用颜料来延缓老化现象发生,如使用灰色颜料使颜色变化不很明显;采用共挤出方式在WPC表面覆上一层对紫外线稳定的塑料层(Rowell, 2006)。研究机构也试图寻找有效的解决途径,Falk等(2000)在木粉/HDPE复合材里添加了红色和黑色颜料,经过人工紫外老化后,检测数据说明使用颜料可以有效地减小亮度变化和抗弯性能衰减,但并没有确定出颜料用量对复合材耐用性的影响。Muasher等(2006)比较了添加不同光稳定剂的木粉/HDPE复合材经过室外放置后颜色发生的变化; 比较了不同位阻胺类光稳定剂(HALS)和紫外吸收剂的作用,并揭示了官能团和分子质量对WPC自然老化光稳定性的影响。Lundin(2001)也探讨了HALS用量对木粉/PE复合材亮度和力学性能的影响,0.25%和0.5%的HALS对颜色变化没有作用;如果不使用HALS,复合材经过老化后,刚度降低;添加0.5% HALS可减少强度损失3%。Stark等(2006)的研究显示,颜料和紫外吸收剂都比位阻胺类光稳定剂有效; 之后他们又研究了不同剂量紫外吸收剂与颜料联合使用的作用效果。借助X射线光电扫描和红外分析手段可以详细分析出木粉/HDPE复合材料经过人工加速老化后表面化学构成的变化(Stark et al., 2004; 2007)。Lopez等(2006)研究了一种WPC商品材,X射线光电扫描能谱分析表明紫外吸收剂对复合材料具有一定保护作用。

上述研究结果中有一部分没有使用颜料,另一部分中部分只单独考虑了防紫外老化剂或颜料的使用,对防老化剂与颜料共同使用是否具有显著效果的研究还很有限。此外,几乎没有报道关注WPC在不同朝向使用时所发生的表观变化。针对如何减少褪色和自然条件下材料性能变异的问题,本文探索了颜料、光稳定剂和抗氧剂在木塑复合材料中的应用效果,以一间木塑复合材料样板房为研究对象,考察、分析了室外不同朝向对木粉/HDPE复合材颜色和表面化学成分的影响。

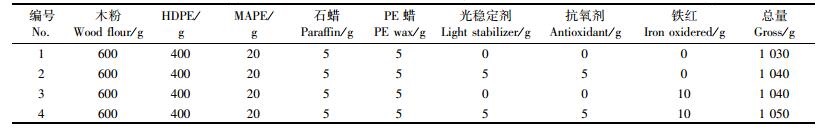

1 材料与方法 1.1 复合材加工方法将40~80目的木粉在103 ℃的条件下干燥24 h除去水分,密封保存备用。废旧高密度聚乙烯由沈阳沃而得复合材料科技有限公司提供,经水洗除去杂质,然后干燥、粉碎。将半精炼石蜡(工业用,中国石化大庆炼化公司)作为润滑剂,马来酸酐接枝高密度聚乙烯(MAPE)作为偶联剂,聚乙烯蜡作为颜料的分散剂。根据方案设计(表 1)确定添加或不添加铁红颜料、受阻胺类光稳定剂(GW-770)和受阻酚类抗氧剂(KY-1010,北京加成助剂研究所)。称量好的各种原材料在高速混合机里混合5 min,温度为65 ℃。搅拌均匀之后将混合物料送入双螺杆挤出机混炼,挤出的块状复合物经低速粉碎机破碎成细小颗粒。最后通过单螺杆挤出机加工出条状板材,截面尺寸为4 mm×40 mm。

|

|

用于室外样品房外墙刮板的WF/HDPE复合材采用大型挤出机进行加工,原材料混配比例为:木粉13份,HDPE 5份,CaCO3 2份; MAPE 0.5份,硬脂酸0.2份,PE蜡0.3份,石蜡0.3份,颜料0.4份。外挂墙板里添加的是铁黄颜料。

1.2 材料老化处理将试件分组放在试验夹上,放入Q-panel紫外老化仪(美国),根据ASTM G154标准设定老化程序,选用波长340 nm的紫外线灯,辐照强度为0.77 W·m-2。每12 h为1个小周期,其中紫外线照射8 h、冷凝4 h。在老化达到250,500,1 000,1 500和2 000 h时取出试件进行性能检测。

1.3 性能检测采用NF333型便携式手持式分光光度计(日本Nippon公司)定期对加速老化试件和室外样品房东、南、西、北4个朝向的固定位置进行颜色测量,采用CIE 1976 L*a*b*表色系统表色,试验中直接测量的数据有明度值(L*)和2个色度坐标(a*与b*)。它们在表色系统中的含义如下: L*:明度,完全白的物体视为100,完全黑的物体视为0,主要用来表示试样被漂白的情况(例如:如果经过老化后试样的L*值变大表明试样发生了褪色;反之则说明试样变暗); a*:红绿轴色度指数,变化区间为-150~150,如果a*值变大表示颜色向红色方向移动,变小则表示试样的颜色向绿色移动; b*:黄蓝轴色度指数,变化区间为-150~150,如果b*值变大表示颜色向黄色方向移动,变小则表示试样的颜色向蓝色移动。

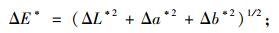

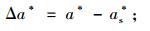

老化前后颜色的总体变化情况用色差ΔE*表示。根据标准ASTM D2244-02,ΔE*和ΔL*的计算公式如下:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

式中:Ls*,as*,bs*分别为未经老化的对比试样的测量值;L*,a*,b*为老化后样品的测量值。ΔE*数值越大,表示总体颜色变化越大。

参照ASTM D7031测量WF/HDPE复合材加速老化前后的三点抗弯强度。试件尺寸为80 mm×13 mm×4 mm,支撑跨距64 mm,加载速度为1.5 mm·5min-1。

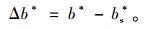

1.4 自然老化WF/HDPE复合材表面化学成分变化分析户外样品房(图 1)于2008年6月建成,坐落于东北林业大学实验林场(哈尔滨市区)内,哈尔滨市位于125°42′—130° 10′E,44° 04′—46°40′N,地处中国东北北部地区、黑龙江省南部。属于中温带大陆性季风气候,夏季气候温热,雨量充沛,光热水同季,冬季气候严寒、干燥。2008年哈尔滨市夏季气温在22.5~24.4 ℃之间,冬季气温在-17.6~-10.5 ℃之间。该样品房为平台框架式结构,面积30 m2,总高度4.3 m,采用黄色WPC材质的外墙挂板,周边开阔,无遮挡物。

|

图 1 采用WF/HDPE挂板的样品房 Fig.1 Sample shed decorated with WF/HDPE composite board |

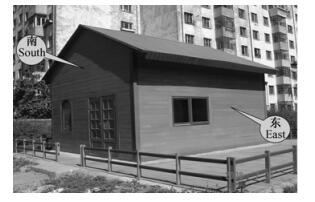

1年后从样品房的黄色挂板表面刮取粉末,采用KBr压片法制成观察样品,放入傅里叶变换红外光谱仪MAGNA-IR560E. S. P(尼高力公司)样品舱内进行红外扫描,分析自然老化状态下WF/HDPE复合材表面的化学构成变化。所测到的特征吸收峰的校正强度被用来计算木材和羰基指数,对比应用于各个朝向对材料表面造成的化学变化。1 715 cm-1位置的特征峰代表羰基(C=O)的伸缩振动,1 056 cm-1位置的特征峰代表纤维素和半纤维素上C—O键的伸缩振动(Colom et al., 2003; Stark et al., 2004; James et al., 2008; Krishna et al., 2008)。参照Stark等(2004)的分析方法,按式(5)和(6)计算复合材的羰基指数和木材指数:

|

(5) |

|

(6) |

式中:I为峰的强度,2 912 cm-1位置为乙烯(—CH2—)里C—H的伸缩振动特征峰,因其在老化过程中变化最小,通常被用做参考峰。

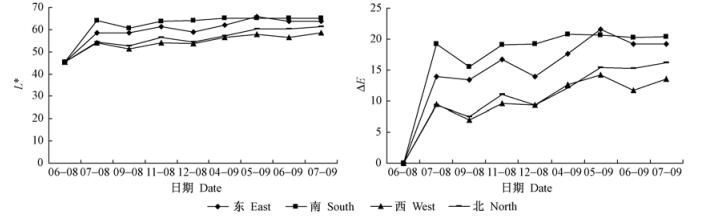

2 结果与分析 2.1 户外老化木粉/HDPE装饰板材表面颜色变化根据定期采集的明度(L*)数据、红绿坐标轴数据(a*)和黄蓝坐标轴数据(b*)计算板材4个朝向的亮度(图 2a)和色差(图 2b),在1年时间里挂板东、南、西、北4个朝向的亮度分别增加了40%,43%,29%和35%,说明复合材料出现了明显的褪色现象。而这些变化基本全部发生在2008年的6—7月间,即哈尔滨日照时间最长、温度最高的阶段,其后基本没有变化。4个方向里朝南方向褪色最严重,其次是朝东,这2个方向受日光照射时间都较长。相对来说,受日照时间短的西面和北面褪色情况则轻微一些。

|

图 2 黄色木粉/HDPE复合材挂板亮度L*和总色差ΔE的变化 Fig.2 Lightness(L*) and total color change(ΔE) of WF/HDPE composite board |

阳光辐射不仅引起褪色,对色调同样也有影响。与L*值的变化规律相同,南面板材的颜色表现出最大变化,北面的最小,1个月以后色调基本不再变化。2008年6,7月份朝东和朝南2个方向的总色差基本达到最大值。在测试结束时,朝东和朝南方向的亮度及总色差趋于一致。变化较为缓慢的西向和北向在1年以后总色差也趋于接近其他2个方向。复合材在户外受到阳光照射和雨水侵蚀,对复合材的外观产生影响,颜色变化到一定程度几乎趋于稳定或变化非常缓慢;但在朝南和朝西方向的色差差别已经大于7个单位,且两面相邻,使用者会感到明显的色调差异。

由于配方不同,有的复合材料在较长时间内都存在颜色变化,如王伟宏等(2008)研究的一种稻壳粉/HDPE复合材,在2年多的观察时间内一直有亮度和总色差的明显变化。而本研究中所制备材料在较短的时间内基本达到颜色的稳定。

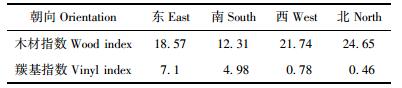

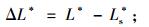

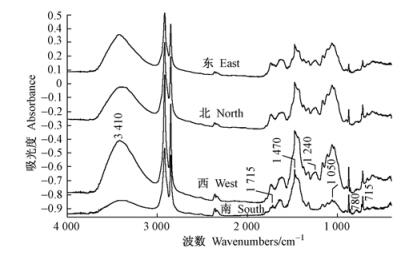

2.2 户外老化木粉/HDPE装饰板材表面的化学变化样品房建成1年后,利用傅里叶红外分析仪对其表面的化学性质进行检测,结果如图 3所示。木材羟基的典型吸收峰位置在3 400 cm-1,与纤维素和半纤维素相关的典型吸收峰为1 050 cm-1,经过自然老化后这些峰值在各个方向之间具有明显差别,朝南方向的峰高明显小于其他方向的,经计算木材指数(表 2)为最小,其次为朝东方向,说明纤维素物质降解较为严重。代表氧化的羰基(C=O)峰1 715 cm-1在朝南和朝东方向显示较大指数,说明发生氧化现象; 而朝西和北的方向基本探测不到氧化现象的发生。结合颜色变化情况,也是在南向和东向出现了最大变化,前后规律一致。

|

图 3 户外挂板表面的FTIR谱 Fig.3 FTIR spectrum of WF/HDPE composite shed board |

|

|

自然老化在短时间即会造成木塑复合板材表面化学成分发生明显变化,由于日照时间的差异,东、南、西、北各个方向对户外用材老化程度有所不同。尽管如此,有研究表明(王伟宏等,2008)表面破坏在相当长的时间内对较厚板材的整体力学性能没有产生明显影响。外墙装饰挂板并不承担力学作用,因此在使用期间应该主要考虑其颜色变化和褪色问题,控制在消费者可接受范围内。

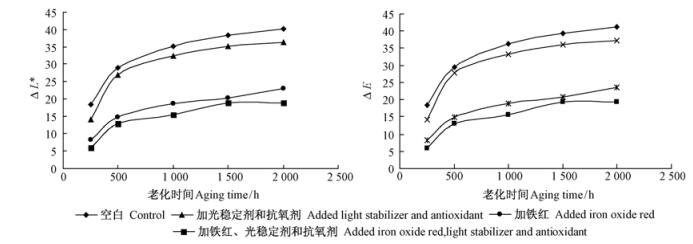

2.3 铁红颜料、光稳定剂和抗氧剂对木粉/HDPE复合材性能的影响在加速老化初期的500 h里,WF/HDPE复合材的颜色变化最大,产生显著的褪色现象,总色差达到12个单位以上(图 4),颜色变化主要发生在这一阶段,之后趋于缓慢。未添加任何抗老化剂的空白样品其总色差和亮度变化最大,使用氧化剂和抗氧剂可以略微减小褪色和变色。老化处理试样与各自配方的未老化试样相比来计算亮度差别ΔL*,可以由此判别褪色程度。试验结束时的测量结果表明,与同时添加光稳定剂和抗氧剂的复合材相比,单纯添加铁红颜料就可以使复合材的亮度变化幅度从前者的36降到23,总色差从37降到24;如果在使用铁红颜料的同时再添加光稳定剂和抗氧剂可使亮度变化幅度进一步减小到19,总色差减小到19。因此,从颜色控制方面考虑,铁红颜料所起的作用最为明显,铁红与抗氧剂和光稳定剂联合使用保色效果进一步提高,但提高幅度不大。

|

图 4 紫外加速老化后木粉/HDPE复合材亮度L*与总色差ΔE的变化 Fig.4 Lightness (L*) and total color (ΔE) of WF/HDPE composite after UV accelerate aging |

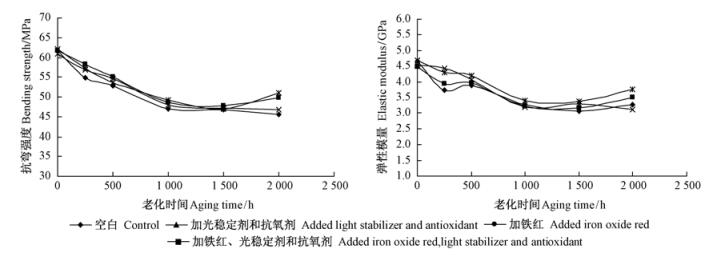

对于较厚的复合板材来说,即使表面颜色产生了显著变化,在一定时间内对板材抗弯强度也没有明显影响(王伟宏等,2008)。但由于实验室制备的样材厚度较薄,紫外加速老化对表层造成的破坏明显地削弱了复合材的抗弯性能(图 5)。紫外加速老化开始的250 h内,复合材弯曲性能就表现出显著下降,1 000 h以后基本下降到最低值并维持在那个水平。相对来说,添加铁红颜料的复合材弹性模量下降较少,但并没有明显改善。

|

图 5 紫外加速老化后木粉/HDPE复合材的抗弯强度与弹性模量 Fig.5 Flexural properties of WF/HDPE composites after experiencing UV accelerate weathering |

加速老化试验研究表明,颜料可以起到较好的防褪色和变色作用,对力学性能没有不利影响。

3 结论1) 木粉/高密度聚乙烯(WF/HDPE)复合材在自然老化条件下使用时的颜色变化受日光照射时长影响,受阳光照射时间长的南向和东向褪色和色调变化严重,颜色在较短时间内即变化到一定程度,并趋于稳定。

2) 红外分析显示复合材料朝南方向木材指数最小,纤维素物质降解较为严重,并有一定的氧化现象,其次为朝东方向,西、北向基本无氧化现象。

3) 人工加速老化检测结果表明,与抗氧剂和光稳定剂相比,颜料的使用对减小变色有明显作用,但颜料、抗氧剂和光稳定剂3种助剂对延缓WF/HDPE复合材的抗弯性能下降没有起到明显作用。

| [] | 王伟宏, 王清文, 张征明. 2008. 稻壳/聚乙烯复合材的自然老化与紫外光加速老化. 林业科学, 24(8): 90–94. DOI:10.11707/j.1001-7488.20080816 |

| [] | Colom X, Carrillo F, Nogues F, et al. 2003. Structural analysis of photodegraded wood by means of FTIR spectroscopy. Polymer Degradation and Stability, 80(3): 543. DOI:10.1016/S0141-3910(03)00051-X |

| [] | Falk R H, Lundin T, Felton C. 2000. The Effects of Weathering on wood-thermoplastic composites intended for outdoor applications. Proceedings of the 2nd Annual Conference on Durability and Disaster Mitigation in Wood-Frame Housing, Wisconsin: Monona Terrace Convention Center Madison: 175–179. |

| [] | Falk R H, Lundin T, Felton C. 2002. Accelerated weathering of natural fiber-thermoplastic composites: effects of ultraviolet exposure on bending strength and stiffness. Proceedings Sixth lnternational Conference on Woodfiber-Plastic Composites. Forest Products Society, Madison, WI: 87–93. |

| [] | Lopez J L, Sain M, Cooper P. 2006. Performance of natural-fiber-plastic composites understress for outdoor applications: effect of moisture, temperature, and ultraviolet light exposure. Journal of Applied Polymer Science, 99(5): 2570–2577. DOI:10.1002/(ISSN)1097-4628 |

| [] | James S F, Armando G M, Michael P W, et al. 2008. Wood plastic composites weathering: visual appearance and chemical changes.. Polymer Degradation and Stability, 93(8): 1405–1414. DOI:10.1016/j.polymdegradstab.2008.05.024 |

| [] | Krishna K P, Tapani V. 2008. Comparative study of photodegradation of wood by a UV laser and a xenon light source. Polymer Degradation and Stability, 93(12): 2138. DOI:10.1016/j.polymdegradstab.2008.08.013 |

| [] | Lundin T. 2001. Effect of accelerated weathering on the physical and mechanical properties of natural-fiber thermoplastic composites. MS Thesis, University of Wisconsine, Madison, WI. |

| [] | Muasher M, Sain M. 2006. The efficacy of photostabilizers on the color change of wood filled plastic composites. Polymer Degradation and Stability, 91(5): 1156–1165. DOI:10.1016/j.polymdegradstab.2005.06.024 |

| [] | Rowell R M, Lange S E, Jacobson R E. 2000. Weathering performance of plant-fiber/thermoplastic composites. Molecular Crystals and Liquid Crystals, 353(1): 85–94. DOI:10.1080/10587250008025650 |

| [] | Rowell R M. 2006. Advances and challenges of wood polymer composites. Proceedings of the 8th Pacific Rim Bio-Based Composites Symposium"Advances and Challenges in Biocomposites": 2–11. |

| [] | Stark N M, Matuana L M. 2003. Ultraviolet weathering of photostabilized wood-flour-filled high-density polyethylene composites. Journal of Applied Polymer Science, 90(10): 2609–2617. DOI:10.1002/(ISSN)1097-4628 |

| [] | Stark N M, Matuana L M. 2004. Surface chemistry changes of weathered HDPE/wood-flour composites studied by XPS and FTIR spectroscopy. Polymer Degradation and Stability, 86(1): 1–9. DOI:10.1016/j.polymdegradstab.2003.11.002 |

| [] | Stark N M. 2006. Effect of weathering cycle and manufacturing method on performance of wood flour and high-density polyethylene composites. Journal of Applied Polymer Science, 100(4): 3131–3140. DOI:10.1002/(ISSN)1097-4628 |

| [] | Stark N M, Matuana L M. 2007. Influence of photostabilizers on wood floure-HDPE composites exposed to xenon-arc radiation with and without water spray. Polymer Degradation and Stability, 91(12): 3048–3056. |

| [] | Stark N M, Matuana L M. 2007. Characterization of weathered wood-eplastic composite surfaces using FTIR spectroscopy, contact angle, and XPS. Polymer Degradation and Stability, 92(10): 1883–1890. DOI:10.1016/j.polymdegradstab.2007.06.017 |

| [] | Stark N M, Matuana L M, Clemons C M. 2004. Effect of processing method on surface and weathering characteristics of wood-flour/HDPE composites. Journal of Applied Polymer Science, 93(3): 1021–1030. DOI:10.1002/(ISSN)1097-4628 |

2012, Vol. 48

2012, Vol. 48