文章信息

- 吴燕, 周定国, 王思群, 邢成, 张洋

- Wu Yan, Zhou Dingguo, Wang Siqun, Xing Cheng, Zhang Yang

- 2种农作物秸秆纤维细胞壁的纳米力学性能

- Nano-Mechanical Properties of the Cell Wall of Two Crop Straws

- 林业科学, 2010, 46(9): 140-143.

- Scientia Silvae Sinicae, 2010, 46(9): 140-143.

-

文章历史

- 收稿日期:2008-12-19

- 修回日期:2009-04-03

-

作者相关文章

2. 田纳西大学林产品中心 田纳西州 37996

2. Forest Products Center, University of Tennessee TN USA 37996

现今,越来越多的国家面临资源短缺的压力,为木质能源寻找可替代的资源从而减缓森林资源的减少势在必行。农业剩余物的农作物秸秆资源,来源广、价格低、分布地区广、可回收利用、品种多样、可生物降解,作为可更新的木质纤维素生物材料的替代原料非常可行(Liu et al., 2005; Rowell et al., 1997)。因此,随着对植物纤维为原料生产的产品需求的增加,农作物秸秆纤维资源的利用也会大大提高(Atchison, 1987)。木粉和木材纤维作为聚合物的增强材料生产复合材料已经很多年(Ichazo et al., 2001; Mahlberg et al., 2001; Yin et al., 2007), 有效地利用农作物秸秆资源来生产生物质复合材料进而减少木材的利用和森林资源的砍伐是非常重要的。一些研究者(Albano et al., 2001; Helbert et al., 1996)的研究表明,农作物秸秆纤维作为增强材料生产复合材料和纳米复合材料,与木塑复合材料相比展示了较好的性能。为了有效地利用农作物秸秆资源,对于单根增强纤维的属性研究是十分必要的。Kersavage (1973)和Mott等(1995)发明了一种利用环境扫描电镜(ESEM)和视频图像分析(VIA)相结合的测试单根木材纤维拉伸性能的方法。但是,如果研究纤维细胞壁的天然属性,ESEM-VIA方法就不是非常适用了,因为它在分离纤维时所使用的化学分离或物理分离的方法都会或多或少地破坏纤维的原始形态。

纳米压痕技术是一种不用分离单根纤维在纳米尺度原位测量木材细胞壁力学性能的新兴技术。它已经被很多研究者用来测量不同的材料,如木材细胞壁的纵向弹性模量和硬度(Gindl et al., 2004b; Wang et al., 2006; Tze et al., 2007)、精磨的火炬松(Pinus taeda)纤维(Xing et al., 2008)、再生纤维素纤维(Gindl et al., 2006; Lee et al., 2007)。然而,利用纳米压痕技术来评价农作物秸秆纤维细胞壁力学属性的报道还未见。因此,本研究的主要目的是利用纳米压痕技术和原子力显微镜技术,调查2种最常用的农作物秸秆纤维,即稻秸(Oryza sativa)和麦秸(Triticum aestivum)纤维细胞壁的力学性能,为农作物秸秆纤维的综合利用提供一定的理论基础。

1 材料与方法 1.1 样品的准备2种农作物秸秆稻秸和麦秸均为气干材,取材料的中部新鲜部位,切成尺寸为2 mm (T)×2 mm (R)×5 mm (L)的小块。切好的样品包埋于环氧树脂胶中,环氧树脂胶的配方为: cycloaliphatic epoxide resin (ERL-4221) (2.5 g),polycy-clodiepoxide (DER-736) (1.5 g),nonenyl succinic anhydride (NSA) (6.5 g),dimethylaminoethanol (DMAE) (0.1 g)。将包埋的样品置于真空干燥器中干燥12 h,然后放入温度为70 ℃的烘箱中干燥8 h。包埋好的样品由超薄切片机切削,使样品达到光滑表面的要求。在纳米压痕试验之前,样品被陈放在温度为(21±1)℃,相对湿度为(60±5)%的纳米压痕仪实验室至少24 h。

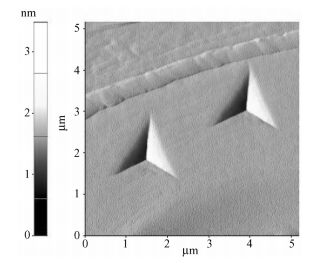

1.2 纳米压痕操作过程纳米压痕试验是在美国田纳西州橡树岭实验室(Oak Ridge, TN, USA)完成的。纳米压痕仪的型号为Nano Indenter Ⅱ (MTS System Corp., Oak Ridge, TN, USA)。使用的针尖为三面金字塔形状的玻氏针尖。压痕试验包括4个阶段:第1阶段为逼近阶段,逼近速率为10 nm·s-1; 第2阶段为压入阶段,当针尖接触到样品表面时,以5 nm·s-1的恒定速率开始压入样品,最终达到设定的压痕深度,本试验为200 nm; 第3阶段为保持最大载荷段,时间为30 s; 第4阶段为卸压段,卸压速率为10 nm·s-1。试验结束后,样品被放置在纳米压痕仪的视频系统中,观察压痕的位置和质量。每个样品选取5~9个维管管胞进行压痕试验,压痕个数为40个。如图 1所示为麦秸纤维细胞壁压痕形貌图。

|

图 1 麦秸纤维细胞壁压痕形貌 Figure 1 AFM topography of wheat straw fiber cell wall by nanoindentation |

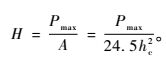

硬度(H)和弹性模量(E)可以根据力-位移曲线计算获得。随着探针压入到样品,弹性和塑性变形发生,但在卸压的过程中只有弹性变形部分的位移可以完全恢复。纳米压痕的硬度由以下公式确定:

|

(1) |

式中: Pmax是在一个压入循环过程中最大深度处的载荷; A接触面积的投影面积; hc是探针针尖接触深度。

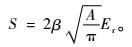

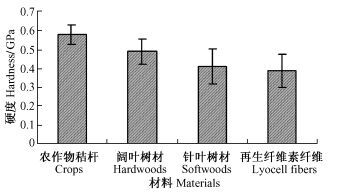

样品的弹性模量通过最初的卸载接触强度(S)来推导,其中,S为卸载曲线最初部分的斜率

|

(2) |

式中: β为压痕头的几何形状决定的常数(玻氏压头β=1.034); Er为简化的弹性模量,它取决于所测样品和探针的弹性变形。

样品的弹性模量根据以下公式计算得到(Oliver et al., 1992):

|

(3) |

式中: νs和νi(0.07)分别为样品和探针的泊松比; Ei为钻石探针的弹性模量(1 141 GPa)。

1.3 原子力显微镜的扫描试验样品的形貌扫描由AFM在接触模式下完成。仪器型号为AFM XE-100(PSIA Inc., South Korea)。扫描速率为0.5 Hz,振幅为24.73 nN,温度条件为室温。

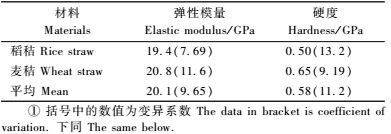

2 结果与分析 2.1 细胞壁纵向弹性模量分析表 1列出了麦秸和稻秸纤维细胞壁的纵向弹性模量值。可以看出,麦秸纤维细胞壁的纵向弹性模量高于稻秸纤维细胞壁的纵向弹性模量,其数值分别为20.8和19.4 GPa。

|

|

可以看出,2种农作物秸秆纤维细胞壁的弹性模量存在一定的差异。麦秸纤维细胞壁的厚度为2.9 μm,大于稻秸纤维细胞壁的厚度(2.6 μm),并且2种秸秆纤维细胞壁组成成分含量的不同(Rowell et al., 1997),结构和微纤丝角的不同,都可能会造成细胞壁强度上的这种差异。

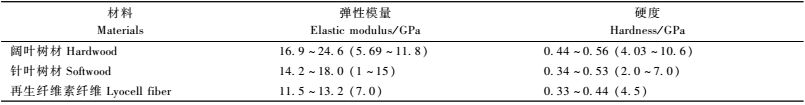

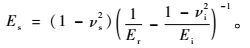

表 2列出了对10种阔叶树材(Wu et al., 2009)、2种针叶树材(Gindl et al., 2004a; Tze et al., 2007)和再生纤维素纤维(Lee et al., 2007)细胞壁纳米压痕试验的研究结果。与参考文献的数据相比,2种农作物秸秆纤维细胞壁的弹性模量值(19.4~20.8 GPa)与阔叶树材弹性模量(16.9~24.6 GPa)和针叶树材的弹性模量值(14.2~18.0 GPa),以及再生纤维素纤维的弹性模量值(11.5~13.2 GPa)具有可比性。

|

|

图 2为农作物秸秆、阔叶树材、针叶树材和再生纤维素纤维细胞壁弹性模量的平均值。其中,阔叶树材的平均弹性模量值最大,为20.2 GPa; 其他材料的值依次为:农作物秸秆20.1 GPa、针叶树材16.2 GPa、再生纤维素纤维12.4 GPa。通常,农作物具有与木材相同的基本组成物质,但是成分含量不同。农作物中所含的纤维素含量低于木材,而木质素和半纤维素含量高于木材,尤其灰分含量显著高于木材(Rowell et al., 1997)。据报道,农作物秸秆中的灰分含量可以达到2%以上1), 较高的灰分导致较高的强度和较低的韧性。所有这些都是导致农作物秸秆纤维细胞壁弹性模量与木材、再生纤维素纤维存在差异的主要原因。

|

图 2 几种材料细胞壁纵向弹性模量的比较 Figure 2 Longitudinal elastic modulus of cell wall in different materials |

1) 王佩卿,全金英. 1996.植物纤维的形态与结构.南京林业大学木材化学教研组,62.

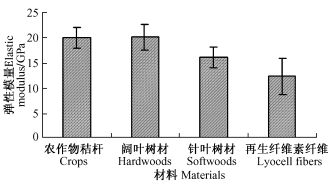

2.2 细胞壁硬度分析表 1同时也列出了麦秸和稻秸2种农作物秸秆细胞壁硬度的数值。可以看出,麦秸纤维细胞壁的硬度要比稻秸纤维细胞壁的硬度高很多, 其差值百分比为23%左右。由郁建强(1999)可知,麦秸和稻秸纤维的综纤维素含量分别为71.3%和64.0%,并且麦秸纤维的纤维素和木质素含量分为别1.1%和5.5%,明显高于稻秸纤维(刘洪凤等, 2002)。这与Gindl等(2002)的研究一致,木质素含量的增加会使硬度值随之增加。

表 2列出了纳米压痕得到的农作物秸秆纤维细胞壁纳米力学性能。比照表 1所列出的数值,农作物秸秆纤维的硬度平均值最大,为0.58 GPa,最小值出现在再生纤维素纤维,为0.39 GPa,其次为阔叶树材0.49 GPa,针叶树材0.41 GPa,如图 3所示。

|

图 3 几种材料细胞壁硬度的比较 Figure 3 Hardness of cell wall in different materials |

农作物秸秆的灰分含量是木材的8倍(Chen et al., 1999),这也是导致其细胞壁硬度高于木材的一个原因; 而且农作物秸秆灰分的60%左右为SiO2,这也是解释高硬度的一个很好的理由。另一个原因可能是由于农作物秸秆与木材纤维纤维素分子链的不同排列方向。农作物秸秆纤维中纤维素分子链的取向度为40%~60%,而木材纤维中为60%~80%(邬义明, 1991)。木材纤维中较高的分子链取向度导致了较低的横向键合,使纤维容易横向劈裂和纤丝化(Mortimer et al., 1996)。根据Gindl等(2006)的研究,施加于样品上的纳米压痕载荷不是完全沿着纤维的纵轴方向,而是在横向也存在一定的侧向分力,这主要是由于金字塔形的压痕头几何形状造成的。因此,本研究中纤维素分子链之间存在的横向键合也被推断是造成细胞壁硬度存在差异的原因。

3 结论与讨论由于细胞壁较薄,利用传统的测试试验很难得到农作物秸秆纤维细胞壁的力学性能; 而纳米压痕试验通过试验验证是一项非常有用的技术,它可以在纳米尺度下,有效地测量农作物秸秆纤维细胞壁力学性能。纳米压痕试验所测得的农作物秸秆纤维(麦秸和稻秸纤维)细胞壁纵向弹性模量的数值分别为20.8和19.4 GPa,硬度数值分别为0.65和0.50 GPa。通过与以往研究结果进行比较,在纳米尺度下,农作物秸秆纤维具有相对优于木材和再生纤维素纤维的纳米力学性能。

刘洪凤, 俞镇慌. 2002. 秸秆纤维性能[J]. 东华大学学报:自然科学版, 28(2): 123-128. |

邬义明. 1991. 植物纤维化学[M]. 北京: 北京轻工业出版社: 270.

|

郁建强. 1999. 略论麦草资源的综合利用[J]. 资源节约和综合利用, (4): 31-35. |

Albano C, Ichazo M, González J, et al. 2001. Effects of filler treatments on the mechanical and morphological behavior of PP+wood flour and PP+sisal fiber[J]. Mat Res Innovat, 4(5-6): 284-293. DOI:10.1007/s100190000108 |

Atchison J E. 1987. Data on non-wood fibers, Secondary fibers and non-wood pulping, vol. 3: pulp and paper manufacture//Hamilton F, Leopold B. TAPPI, Atlanta, GA, 4.

|

Chen H Z, Li Z H. 1999. Research on the method of wheat straw steaming exploration[J]. Cellulose Science and Technology, 7(4): 14-22. |

Gindl W, Gupta H S, Grünwald C, et al. 2002. Lignification of spruce tracheid secondary cell walls related to longitudinal hardness and modulus of elasticity using nano-indentation[J]. Can J Bot, 80: 1029-1033. DOI:10.1139/b02-091 |

Gindl W, Schöberl T. 2004a. The significance of the elastic modulus of wood cell walls obtained from nanoindentation measurements[J]. Composites Part A: Applied Science and Manufacturing, 35(11): 1345-1349. DOI:10.1016/j.compositesa.2004.04.002 |

Gindl W, Gupta H S, Schöberl T, et al. 2004b. Mechanical properties of spruce wood cell walls by nanoindentation[J]. Applied Physics A, 79(8): 2069-2073. DOI:10.1007/s00339-004-2864-y |

Gindl W, Konnerth J, Schöberl T. 2006. Nanoindentation of regenerated cellulose fibres[J]. Cellulose, 13(1): 1-7. DOI:10.1007/s10570-005-9017-0 |

Helbert W, Cavaillé J Y, Dufresne A. 1996. Thermoplastic nanocomposites filled with wheat straw cellulose whiskers. Part Ⅰ: Processing and mechanical behavior[J]. Polymer Composites, 17(4): 604-611. DOI:10.1002/pc.10650 |

Ichazo M N, Albano C, González J, et al. 2001. Polypropylene/wood flour composites: treatments and properties[J]. Composite Structures, 54(2-3): 207-214. DOI:10.1016/S0263-8223(01)00089-7 |

Kersavage P C. 1973. A system for automatically recording the load-elongation characteristics of single wood fibers under controlled relative humidity conditions. USDA, US Government Printing Office, Washington, DC, USA, 46.

|

Lee S H, Wang S, Pharr G M, et al. 2007. Mechanical properties and creep behavior of lyocell fibers by nanoindentation and nano-tensile testing[J]. Holzforschung, 61(3): 254-260. |

Liu R G, Yu H, Huang Y. 2005. Structure and morphology of cellulose in wheat straw[J]. Cellulose, 12(1): 25-34. DOI:10.1023/B:CELL.0000049346.28276.95 |

Mahlberg R, Paajanen L, Nurmi A, et al. 2001. Effect of chemical modification of wood on the mechanical and adhesion properties of wood fiber/polypropylene fiber and polypropylene/veneer composites[J]. Holz als Roh und Werkstoff, 59(5): 319-326. DOI:10.1007/s001070100232 |

Mortimer S A, Peguy A A. 1996. Methods for reducing the tendency of lyocell fibers to fibrillate[J]. J Appl Polym Sci, 60(3): 305-316. DOI:10.1002/(ISSN)1097-4628 |

Mott L, Shaler S, Groom L H, et al. 1995. The tensile testing of individual wood fibers using environmental scanning electron microscopy and video image analysis[J]. Tappi, 78(5): 143-148. |

Oliver W C, Pharr G M. 1992. An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments[J]. J Mater Res, 7(6): 1564-1583. DOI:10.1557/JMR.1992.1564 |

Rowell R M, Young R A, Rowell J K. 1997. Paper and composites from agro-based resources. CRC Lewis Publishers, Boca Raton, FL, USA, 446.

|

Tze W T, Wang S, Rial T G, et al. 2007. Nanoindentation of wood cell wall: continuous stiffness and hardness measurement[J]. Composite A: Applied Science and Manufacturing, 38(3): 945-953. DOI:10.1016/j.compositesa.2006.06.018 |

Wang S, Lee S H, Tze W T, et al. 2006. Nanoindentation as a tool for understanding nano-mechanical properties of cell wall and biocomposites. In: International Conference on Nanotechnology for the Forest Products Industry, Marriott Marquis, Atlanta, GA, 7.

|

Wu Y, Wang S, Zhou D G, et al. 2009. The use of nanoindentation and silviscan to determine the mechanical properties of ten hardwood species[J]. Wood Science and Technology, 41(1): 1-10. |

Xing C, Wang S, George M P, et al. 2008. Effect of thermo-mechanical refining pressure on the properties of wood fibers[J]. Holzforschung, 62(2): 230-236. |

Yin S, Wang S, Rials T G, et al. 2007. Polypropylene composites filled with steam-exploded wood fibers from beetle-killed loblolly pine by compression-molding[J]. Wood and Fiber Science, 39(1): 95-108. |

2010, Vol. 46

2010, Vol. 46