文章信息

- 陈礼辉, 詹怀宇, 黄祖泰.

- Chen Lihui, Zhan Huaiyu, Huang Zutai.

- 木片热磨机械浆增强尼龙复合材料

- Study on Wood Thermomechanical Pulp Reinforced Nylon Composite

- 林业科学, 2004, 40(3): 128-133.

- Scientia Silvae Sinicae, 2004, 40(3): 128-133.

-

文章历史

- 收稿日期:2002-10-31

-

作者相关文章

2. 华南理工大学制浆造纸工程国家重点实验室 广州 510641

2. State Key Laboratory of Pulp and Paper Engineering, South China University of Technology Guangzhou 510641

植物纤维是地球上极为丰富的天然资源,研究开发植物纤维复合材料不仅对于材料科学与工程的发展有重大价值,而且对于资源利用和环境保护有重大意义。近年来,以天然植物纤维作为增强材料的纤维增强塑料复合材料越来越引起人们的关注(陈玉放等,1998;肖加余等,2000:Zadorechi et al., 1989)。目前国内外植物纤维热塑性复合材料研究开发中,作为基体的热塑性塑料主要是结构简单、物理力学性能指标低的聚丙烯(PP)、聚乙烯(PE)等线型高聚物,作为增强材料的植物纤维仅限于力学性能较好、得率较低、成本较高的化学浆(蔺艳琴等,2000;Bataille et al., 1989;Felix et al., 1991), 与基体相比,产品力学性能提高并不多,只能应用于汽车上的非主要受力体,如内衬板、内饰板、吸噪音板等。要使得率较高、力学性能较差、成本低的机械浆作为增强材料的复合材料应用范围扩大到承载更大的构件上,如建筑构件及机械零配件,就必需提高植物纤维增强热塑性复合材料使用性能指标。本文对木片热磨机械浆增强尼龙(PA)复合材料进行了研究。

1 材料与方法 1.1 材料试材为马尾松(Pinus massoniana)木片,木片热磨机械浆(TMP)在实验室制备,裂断长2 400 m,打浆度40°SR,白度40%(1SO)。热塑性塑料为尼龙(PA),型号为Nylon-6,产地为上海塑料十八厂,密度1.11 g·cm-3,拉伸强度70 MPa,冲击强度(缺口)5.4 kJ·m-2,弯曲强度90 MPa,热变形温度80℃。纤维表面处理剂A和偶联剂B在实验室合成。

1.2 方法 1.2.1 纤维表面的处理将自制的木片热磨机械浆与纤维表面处理剂(助剂A)同时放入高速加热混合机,升温到70℃,进行高速混合,处理后的纤维处于分散状态。助剂A的用量为1%(相对于纤维重量)。

1.2.2 尼龙、木片TMP、偶联剂的混炼均化采用高速加热混合机进行尼龙基体、木片TMP、偶联剂的初混。先把尼龙基体投入高速加热混合机,加热至100℃,然后加入纤维和偶联剂,混炼10 min。

1.2.3 双螺杆造粒及制样尼龙、木片TMP、偶联剂混合料经过高速加热混合机初混后,在双螺杆挤出机进一步混合造粒,以完成木片TMP与尼龙基体间复合。经双螺杆造粒机挤出的木片TMP增强尼龙复合材料粒子送至注塑机制成所要求的试样,供性能测试。

1.2.4 复合材料微观结构的分析将复合材料试样于液氮中放置10~15 min,取出试样迅速脆断;断面镀银,于20 kV的电压下进行电子显微镜扫描。

1.2.5 复合材料动态机械热分析用动态机械热分析仪DMTA(Dynamic Mechanical Thermal Analyse)测定复合材料的粘弹性。测定时交变应力的频率为30 Hz,交变应力峰值取33.7 g。

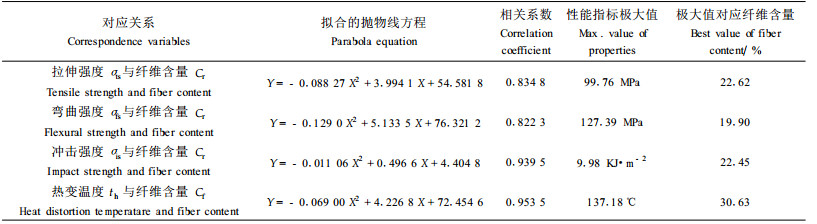

2 结果与讨论 2.1 木片TMP增强尼龙复合材料力学性能图 1a、b、c分别为木片TMP用量对木片TMP增强尼龙复合材料拉伸强度、弯曲强度和冲击强度(缺口)的影响,复合材料中偶联剂用量均为2%(相对纤维和尼龙总质量)。从图中可以看出,偶联剂处理后,纤维与尼龙共混成的复合材料,在纤维用量低于约25%(不同强度指标对应纤维含量值有所不同),其力学性能随纤维含量增加而提高,纤维用量高于约25%后,其力学性能随纤维含量增加而变差;没有加入偶联剂处理的体系,纤维与尼龙共混成的复合材料力学性能比尼龙基体材料性能差,并且随着纤维含量的提高而降低。

|

图 1 纤维用量对复合材料性能影响 Fig. 1 Effect of fiber capacity on composite properties |

图 1d为木片TMP用量对木片TMP增强尼龙复合材料热变形温度的影响,偶联剂用量2%。从图中可以看出,纤维用量对复合材料热变形温度的影响较大,偶联剂对复合材料热变形温度的影响较少。在纤维用量少于约30%时,复合材料的热变形温度随着纤维用量的增加而增加;纤维用量大于约30%后,复合材料的热变形温度随着纤维用量的增加而降低。在纤维用量25%时,复合材料的热变形温度达到了143℃,比原基体材料热变形温度提高了约78%。

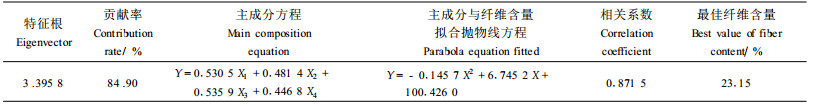

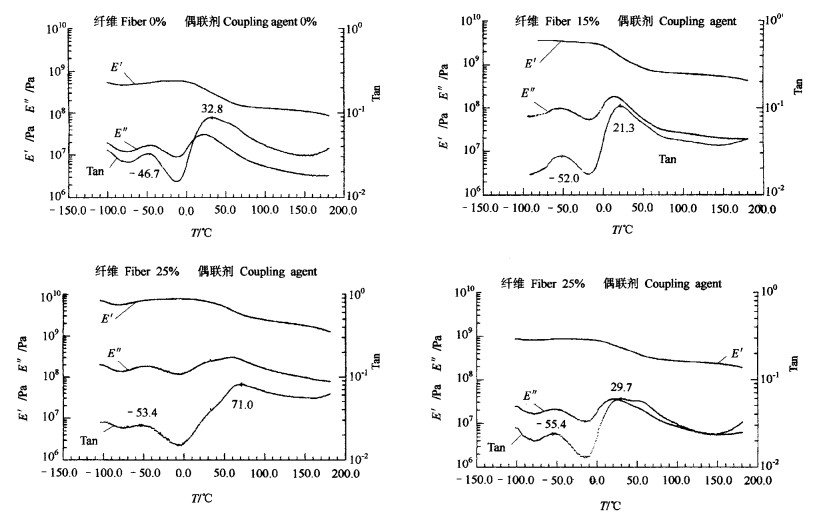

2.2.2 木片TMP增强尼龙复合材料动态机械热分析用复合材料制成的结构件往往是在动载荷情况下使用,如汽车零部件;加上各地气温相差颇大,同一材料的使用环境温度范围较大,了解植物纤维增强热塑性复合材料性能的动态温度依赖性对实际使用是极为重要的。动态力学性能的温度依赖性能比较全面地反映高聚物力学性能分子运动的本质(何平笙,1997)。

图 2为不同的纤维用量、添加偶联剂情况下温度对复合材料动态力学性能的影响。从图中可以看出,经偶联处理后,复合材料储能模量(E′)、损耗模量(E″)都较尼龙基体材料或无偶联处理的复合材料高。复合材料的熔融温度与尼龙基体有关,与界面处理、纤维用量的关系不大,复合材料的熔融起始温度和尼龙基体熔融起始温度均在190℃左右。木片TMP增强尼龙复合材料存在3种力学状态,即玻璃态、高弹态、粘流态,在玻璃态和高弹态之间存在玻璃化转变,在高弹态和粘流态之间存在流动转变。随着纤维含量的提高,偶联处理复合材料的玻璃化转变温度会提高,纯尼龙的玻璃化转变温度为32℃,经偶联处理、纤维含量25%的复合材料玻璃化转变温度提高到71℃。用木片TMP增强复合材料制成的结构件可在较宽的温度范围内工作,从低温的玻璃态区域到高温的高弹态区域。

|

图 2 温度对复合材料动态力学性能的影响 Fig. 2 Effect of temperature on composite dynamic mechanical property E′储能模量Storage modulus, E″损耗模量Loss modulus, Tan损耗角正切Loss tangent, T温度Temperature. |

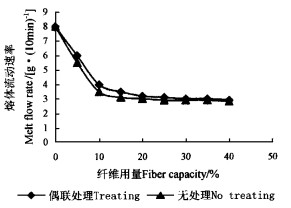

图 3为木片TMP用量对复合材料熔体流动速率的影响。从图中可以看出,纤维用量对复合材料熔体流动速率的影响较大;偶联处理对复合材料熔体流动速率的影响较小。纤维用量低于20 %时,随着纤维用量的提高,复合材料的熔体流动速率迅速下降;纤维用量20%~40%间,木片TMP增强尼龙复合材料熔体流动速率基本稳定在3 g·(10min)-1,完全满足复合材料加工成型的需要。

|

图 3 纤维用量对复合材料熔体流动速率影响 Fig. 3 Effect of fiber capacity on melt flow rate |

植物纤维含量与复合材料的使用性能关系密切,是影响复合材料性能的主要因素。复合材料的使用性能往往是若干项,各项性能指标与纤维含量之间均有对应的变化关系。与各项性能指标极植(最大值)对应的最佳纤维含量也不一定相等。在设计和制备植物纤维复合材料时,如何确定若干主要性能兼优的最佳纤维含量,是设计和制造复合材料的工作者必须解决的问题。

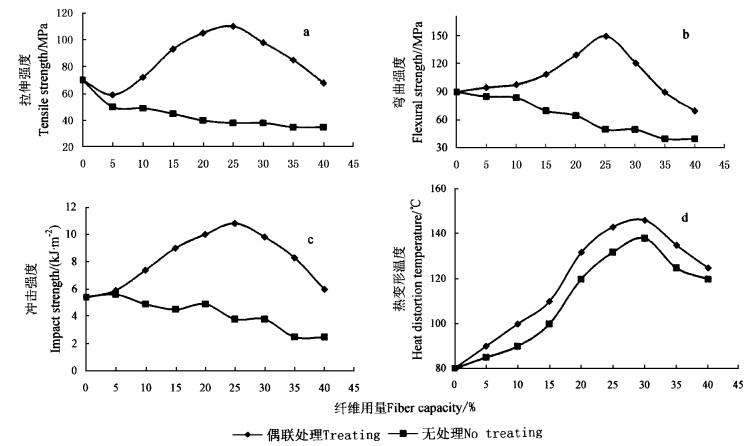

2.4.1 单项性能指标对应的最佳纤维含量从图 1可以看出,复合材料各项力学性能和热变形温度指标与纤维含量之间存在抛物线关系。运用抛物线方程,由计算机运算可以分别得到最优拟合的拉伸强度、弯曲强度、冲击强度和热变形温度性能指标(Y)与纤维含量(X)之间相对应的4个抛物线方程,如表 1。

|

|

由表 1可知,复合材料拉伸强度、弯曲强度、冲击强度、热变形温度指标最大值对应的最佳纤维含量值并不相同。木片TMP增强尼龙复合材料的优化设计工作之一就是要确定兼顾上述4项性能指标皆优的最佳纤维含量。主成分分析法是把多个指标化为少数几个(乃至一个)综合指标的一种统计分析方法。采用主成分分析法可以确定能够尽可能精确地、合理地反映上述4项性能指标兼优的最佳纤维含量。

由于采用抛物线方程无法得到一个4项性能兼优对应的最佳植物纤维含量值,故进一步采用主成分分析法计算4项性能指标综合的主分量,利用主分量值与植物纤维含量之间的关系确定最佳纤维含量。根据多元统计分析的主成分分析原理,编制计算机运算程序,对复合材料进行关于拉伸强度、弯曲强度、冲击强度、热变形温度4个变量的主成分分析,将其降维转化为一维变量(主成分)处理。以累积贡献率大于75%为标准选择主分量的维数,以主分量值与对应的系列纤维含量为基础数据,建立两者之间的抛物线关系方程,计算主分量最大值及其对应的纤维含量值,该值就是4项性能指标兼优所对应的最佳植物纤维含量。表 2为木片TMP增强尼龙复合材料性能与纤维含量关系的主成分析。从表 2可知,复合材料性能指标对应的第一特征根贡献大于75%。第一主分量反映了4项性能指标的84.90%的信息,能综合4项性能指标的大部分信息。木片TMP增强尼龙复合材料拉伸强度、弯曲强度、冲击强度、热变形温度4项性能指标兼优的最佳纤维含量为23.15%。由于纤维用量在20%~40%之间,木片TMP增强尼龙复合材料熔体流动速率基本稳定在3 g·(10min)-1,综合考虑,各项性能指标兼优的最佳纤维含量为23.15%。在纤维用量23.15%,经2%偶联剂偶联处理,木片TMP增强尼龙复合材料可达到的技术指标为拉伸强度105 MPa、弯曲强度150 MPa、冲击强度(缺口)10.8 kJ·m-2,各项力学性能指标均比原基体尼龙材料提高了50%以上。

|

|

目前开发的液态相容剂(如马来酸接枝PP)和固态相容剂(如硅烷),用量大,成本高,在应用上局限性较大,且大多数只适用于特定的共混体系,并不适应植物纤维与塑料基体复合材料相容剂性能的要求。为了解决植物纤维与尼龙的复合,合成了具有线型结构的羧化聚合物。植物纤维含有大量的羟—OH,尼龙含有氨基—NH,羧化聚合物含有大量的—COOH基。通过羧化聚合物与植物纤维氢键结合和羧化聚合物与尼龙之间氢键结合,在植物纤维与尼龙之间会形成较好的界面粘结。

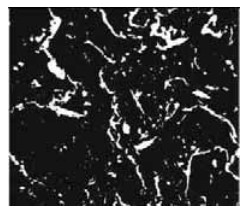

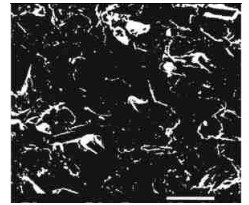

图 4、5分别为未加偶联剂、加偶联剂处理的木片TMP增强尼龙复合材料低温脆断断面扫描电镜图,放大倍数400倍,复合材料中纤维含量为25%,偶联剂用量为2%。从图中可以看出,在未处理的情况下,低温脆断后,纤维外形较清晰,可以看见独立的单根纤维,纤维与尼龙两相之间出现明显的分离界面,说明纤维与尼龙之间不能产生良好的界面粘合作用;偶联剂处理后,低温脆断,纤维外形不清晰,植物纤维与尼龙基体之间的界面较模糊,说明纤维与尼龙之间产生良好的界面粘合作用。

|

图 4 无偶联处理纤维尼龙复合材料 Fig. 4 Microstructure of not treated nylon matrix composite (×400, 纤维25%,偶联剂0%) (×400, fiber 25%, coupling agent 0%) |

|

图 5 偶联处理纤维增强尼龙复合材料 Fig. 5 Microstructure of treated nylon matrix composite (×400, 纤维25%,偶联剂2%) (×400, fiber 25%, coupling agent 2%) |

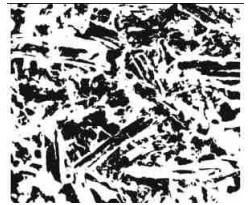

高模量纤维增强低模量基体材料,形成了高强度、高模量的复合材料,影响复合材料强度的主要成分是增强纤维、基体与界面(理有亲,1992)。图 6、7分别为用量10%和40%的木片TMP增强尼龙复合材料低温脆断断面扫描电镜图,放大倍数150倍,偶联剂用量为2%。当纤维含量过高时,纤维不能充分分散,甚至产生堆积,纤维与基体的界面不完整,产生界面缺陷(如孔隙等),减小了界面粘结强度,并且难以阻止裂纹扩展,导致复合材料的性能变差。因此,植物纤维增强尼龙复合材料中纤维含量不能太高,存在各项性能指标较佳的纤维含量值。

|

图 6 偶联处理纤维增强尼龙复合材料 Fig. 6 Microstructure of treated nylon matrix composite (×150, 纤维10%,偶联剂2%) (×150, fiber 10%, coupling agent 2%) |

|

图 7 偶联处理纤维增强尼龙复合材料 Fig. 7 Microstructure of treated nylon matrix composite (×150, 纤维40%,偶联剂2%) (×150, fiber 40%, coupling agent 2%) |

在木片热磨机械浆与尼龙复合材料复合时加入具有线型结构的羧化聚合物偶联剂,会形成氢键结合,可提高木片热磨机械浆与尼龙两相之间的相容性。复合材料低温脆断后的显微形态表明,纤维外形不清晰,植物纤维与基体之间的界面较模糊,纤维与基体之间产生良好的界面粘合作用。

未加偶联剂处理的木片热磨机械浆与尼龙复合而成的材料性能比尼龙基体的性能差。在纤维用量23.15%,经2%偶联剂偶联处理,木片TMP增强尼龙复合材料可达到的技术指标为拉伸强度105 MPa、弯曲强度150 MPa、冲击强度(缺口)10.8 kJ·m-2,各项力学性能指标均比原基体尼龙材料提高了50%以上,热变形温度提高了78%。用多元统计分析中的主成分分析法可以较合理地确定木片TMP浆增强复合材料多项性能兼优的最佳纤维含量,其最佳纤维含量为23.15%。

经偶联处理后,木片增强尼龙复合材料的储能模量(E′)和损耗模量(E″)都较尼龙基体材料高;复合材料的熔融温度与尼龙基体有关,与界面处理、纤维用量的关系不大:随着纤维含量的提高,偶联处理的复合材料的玻璃化转变温度提高。用木片增强复合材料制成的结构件可在较宽的温度范围内工作,从低温的玻璃态区域到高温的高弹态区域。

陈玉放, 揣成智, 谢来苏. 1998. 植物纤维热塑性复合材料的开发及有关问题. 现代塑料加工应用, (2): 50-53. |

何平笙. 1997. 高聚物的力学性能. 合肥: 中国科学技术大学出版社, 98-99.

|

蔺艳琴, 揣成智, 李树. 2000. 聚丙烯/木纤维复合材料增强改性的研究. 现代塑料加工应用, (1): 14-17. |

理有亲. 1992. 复合材料的设计基础与应用. 北京: 航空工业出版社, 263-264.

|

裴鑫德. 1991. 多元统计分析及其应用. 北京: 农业大学出版社, 196-256.

|

肖加余, 曾竟成, 王春奇, 等. 2000. 高性能天然纤维复合材料及其制品研究与开发现状. 玻璃钢/复合材料, (2): 38-43. DOI:10.3969/j.issn.1003-0999.2000.02.012 |

Bataille P, Richard L, Sapieha S. 1989. Effects of cellulose fibers in polypropylene composites. Polym Compos, 10(2): 103. |

Felix J M, Gatenholm P. 1991. The nature of adhesion in composites of modified cellulose fibers and polypropylene. J Appl Polym Sci, 42: 609. DOI:10.1002/app.1991.070420307 |

Zadorechi P, Michell A J. 1989. Future prospects for wood cellulose as reinforcement in orgamc polymer composites. Polym Compos, 10(2): 69. |

2004, Vol. 40

2004, Vol. 40