文章信息

- 刘长生.

- Liu Changsheng.

- 手提二冲程汽油机镀双金属气缸的研究

- STUDY ON PLATING CYLINDER OF HAND TWO-STROKE GASOLINE ENGINE WITH TWO LAYERS OF METALS

- 林业科学, 2001, 37(4): 88-91.

- Scientia Silvae Sinicae, 2001, 37(4): 88-91.

-

文章历史

- 收稿日期:2000-09-04

-

作者相关文章

手提二冲程汽油机, 主要是用来作为手提式机动工具的动力机而设计的。对于这类发动机的要求, 首先是功率大、重量轻和结构简单。目前, 国产机的升功率(kW L)和比质量(kg kW)已达到很高的水平, 但发动机的使用寿命(主要指气缸), 由于受到国内制造厂气缸壁表面强化技术的限制, 一直在600 h ~ 800 h左右, 难超过1000 h大关。虽然有关厂家也做了不少努力, 但收效不大。能不能在国内制造厂现有的技术条件下, 对这一问题做出明显的改善, 下面从摩擦学的角度对这一问题进行一些分析, 并介绍我们的一些改进方法。

1 气缸壁磨损过快的原因摩擦学是研究相接触运动的物体之间, 有关摩擦、磨损和润滑的一门科学。摩擦学认为, 相接触的运动物体, 由于受到重力和物体运动力的作用, 再加上这些物体相接触的表面不可能是绝对光滑的, 必然有一定的粗糙度。这样, 它们在相对运动的过程中, 接触表面之间就会产生摩擦(故接触表面也称摩擦表面), 而磨损则是摩擦的必然结果, 润滑则是降低摩擦、减小磨损的最有效手段(温诗铸, 1990)。

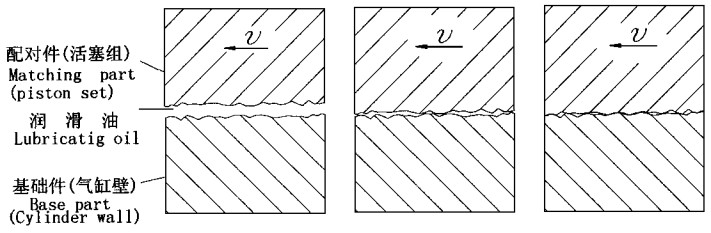

1.1 气缸—活塞组摩擦表面润滑油的成膜条件差气缸—活塞组(包括活塞环、活塞等)是一组配合运动的摩擦副, 它们是处在高温、高压、振动以及摩擦负荷较大的条件下工作的。既就是对于那些设有专门的润滑机构, 润滑油成膜条件较好的中等转速(3000 ~ 4000 r min)水冷四冲程发动机(如汽车发动机), 其缸壁上润滑条件最好的中部, 油膜厚度也不能达到完全弹性流体动压润滑的状态, 至多达到部分弹流动压润滑的状态(图 1, a、b), 这时摩擦表面的油膜很薄(0.7 μm(重负荷)~ 2.2 μm(轻负荷))且连续程度仅为45 %~ 70 %。所以, 气缸—活塞组摩擦表面金属粗糙峰的接触机会比较多, 磨损是不可避免的。

|

图 1 摩擦表面润滑状态示意图 Fig. 1 A sketch map of lubricating state on friction surface a.完全弹性流体压润滑Lubricating with complete elastic-liquid pressure; b.部分弹性流体动压润滑Lubricating with part elastic-liquid pressure; c.半干摩擦Half dry fri ction. |

对于无专门的润滑机构, 仅靠汽油中添加少量润滑油进行润滑的手提二冲程汽油机, 润滑条件最好的气缸中部, 油膜厚度<0.3 μm, 连续程度仅为20 %以下, 基本上是处于半干摩擦的条件下工作, 摩擦表面金属粗糙峰的接触机会十分频繁, 磨损率是较高的(图 1, c)。而在气缸壁的上下两个死点区(尤其是上死点区), 由于活塞组运动方向的急剧改变, 甚至还会将气缸壁上已形成的极薄的一层润滑油膜完全撕裂, 出现干摩擦区, 造成摩擦表面的金属直接接触, 摩擦系数大增(从0.02增至0.2), 最终导致磨损率急剧提高。另外, 再加上手提二冲程汽油活塞组的行程很短(仅几十mm), 半干摩擦区所占的比例就更大, 这就是气缸使用寿命不长的1个原因(刘长生, 1998)。

1.2 从气缸壁的材料上分析 1.2.1 镀硬铬气缸壁的贮油性与磨合性差机械磨损可以分为磨粒磨损、粘着磨损、腐蚀磨损和疲劳磨损4种基本类型。在这4种磨损种, 一般以磨粒磨损最为普遍, 约占50 %。也就是说, 机械的磨损中约有一半是由磨粒磨损造成的。对于抵抗磨粒磨损, 摩擦学认为最有效的手段有两条:(1)提高摩擦表面的硬度, 降低磨粒对其的磨损能力; (2)增大摩擦表面润滑油膜的厚度, 尽量减少摩擦表面金属粗糙峰的接触频率(材料耐磨抗蚀及其表面技术丛书编委会, 1986)。

手提二冲程汽油机的气缸体, 是采用硬度较低的铝合金压力铸造成型的。为了提高缸壁抵抗磨粒磨损的能力, 简单的做法是在缸壁上镀上一层硬度较高且与多种材料配合时摩擦系数均较低的耐磨铬。从镀铬层的结构上来看, 可分为微孔铬、微裂纹铬和硬铬3种。实际测试数据表明, 前两种铬层, 由于微孔和微裂纹为贮存润滑油的结构, 摩擦条件相对较好, 不但缸壁的磨损率比较低, 而且与之相配合的活塞组的磨损率也较低(刘长生, 1998)。但这两种铬层的电镀工艺和镀液成分复杂; 而且微裂纹铬还得采用价格较昂贵的镍首先在缸壁表面形成高应力底层, 利用镍层的高应力使镀在其表面的铬层产生微裂纹。鉴于上述两种发达国家多采用的铬层电镀技术难度很大, 现在国内厂家仅采用镀硬铬层的工艺。

气缸壁电镀硬铬层具有硬度高(HV880 ~ 1200)、熔点高(1845 ℃)和导热性高(热导率λ=69.08 W· m-1K-1)的优点之外, 还有良好的耐腐蚀性。不过, 电镀硬铬层有一个十分明显的缺点:由于结构比较致密, 因而贮油性和磨合性差。贮油性差, 意味着缸壁吸附和贮藏润滑油的能力差, 这无疑会加剧气缸壁的磨损; 磨合性差, 不但延长发动机的磨合时间, 甚至在磨合初期, 就可能造成硬度较低一些的活塞组的摩擦表面, 因缺少足够的润滑油而被缸壁表面金属铬的粗糙峰所刮伤。显然, 带有刮伤痕迹的活塞组在以后工作中又会反过来加快缸壁的磨损率, 使缸壁的使用寿命锐减。这也是气缸使用寿命不长的第2个原因。

1.2.2 镀铬层高硬度的优势无法充分发挥气缸—活塞组是配合比较精密的摩擦副。手提二冲程汽油机缸壁磨损不到0.10 mm时, 就会因其功能下降太多或根本无法工作而报废。另外, 铬的价格也较高, 因此, 这种汽油机缸壁镀铬层的厚度也仅在0.12 ~ 0.175 mm。然而, 由于作为缸壁的基体材料———铝合金的硬度太低(HBS60 ~ 70), 极有可能因它对铬层的支撑力不足而产生有害的蛋壳效应, 致使镀铬层在工作过程中受到比较大的摩擦负荷而产生变形, 最终在活塞组的反复摩擦和发动机的强烈振动下崩落下小的碎片。崩落的铬层小碎片由于硬度很高, 它夹在气缸—活塞组的摩擦表面之间, 则会发生严重的磨粒磨损, 其结果使这组摩擦副在短时间内磨损率增高数倍。这也造成气缸壁磨损较快的第3个原因。

2 克服方法由以上分析可以看出, 要想提高气缸一活塞组的使用寿命, 只有设法提高作为基础件———气缸壁的润滑效果, 改善其摩擦条件, 才能有效地减少它与配对件———活塞组的磨损强度。从这一点出发, 我们应从下面2个方面着手改进气缸壁的镀硬铬层:保证镀铬层高硬度的特点充分发挥; 提高镀硬铬层的贮油性和磨合性。

2.1 镀双金属气缸的研制 2.1.1 在镀铬层与铝合金气缸壁之间电镀过渡层由前面分析可知, 要发挥缸壁镀铬层的硬度优势, 必须设法提高铬层下面基体材料的硬度, 以克服高硬度的薄铬层在较软的铝合金表面形成的蛋壳效应。受铸造铝合金材料本身固有缺点的限制, 在当前的技术条件下, 要想大幅度提高其硬度几乎是不可能的, 只有另找出路。经我们对气缸铝合金材料的分析后, 决定采用镀双金属工艺, 即缸壁在镀硬铬层之前预先镀上一层硬度适中、工艺较简单的其他材料, 作为硬铬层与铝合金之间的过渡层。

由于镀硬铬层的硬度较高(>HV880), 要保持很薄的镀铬层的功能, 铬层下面过渡层材料的硬度必须达到HV400 ~ 500, 抗拉强度应为200 ~ 250 Mpa。对于过渡层的厚度, 从力学计算和发动机的工作特点来分析, 以0.5 ~ 0.6 mm为宜。过薄, 则会因其强度不足, 很难起到对铬层的支撑作用; 过厚, 将直接影响气缸体的散热能力, 使缸壁温度过高而加速润滑油的炭化, 形成更多的积炭, 增大活塞组的运动阻力, 造成发动机功率下降。另外, 还可能由于过渡层与铝合金材料的热胀系数不同, 使两种材料在高温下分离。对于几种可以做为过渡层的材料筛选后, 我们决定采用电镀铁层。

电镀铁层呈银白色, 由于其组织在电镀过程中产生的超细晶粒强化、应力强化和弥散强化的作用, 不但硬度高达HV500左右, 而且抗拉强度也可达200 MPa, 完全可以支撑起镀在其表面的硬铬层, 使镀铬层的高硬度优势得以充分地发挥。电镀铁层的另一优点是沉积速度快(0.4 ~ 0.6 mm/h), 电能和原料消耗以及废液的净化处理成本均不高(镀铁成本为镀硬铬的1/10)。

2.1.2 提高镀铁层与气缸壁的结合强度摩擦学的研究表明, 每种材料都有自己的电极电位(表面处理工艺手册编委会, 1991)。要使两种材料结合强度高, 它们的电极电位值应该相差较大, 而且最好为正负电极电位。由于铁的电极电位(-0.443 V)与铝(-1.662 V)均为负值, 显然它们直接结合的强度不能高。为此, 在电镀铁层之前, 我们在铝合金缸壁上预先电镀了一层薄薄的铜层, 利用铜的电极电位(+0.521 V)与铁和铝相差均很大, 因而结合强度高的特点, 使镀铁层与气缸壁牢固结合在一起。

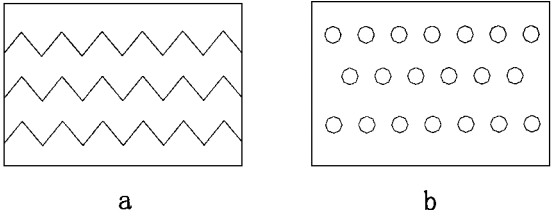

2.2 提高气缸壁表面的润滑效果 2.2.1 气缸壁表面滚压贮油花纹为了克服气缸壁电镀硬铬层贮油性和磨合性差的这一缺点。我们在镀铬之前, 先用专门制造的硬质合金小滚轮在镀铁层表面滚压出一定宽度和深度的花纹状沟槽———贮油花纹(图 2), 然后再镀铬。由于铬的电极电位(- 0.744)与铁的接近, 铁层表面不能直接镀铬, 故这里也采用了镀铜+硬铬层的工艺。

|

图 2 气缸壁镀铁层表面的贮油花纹 Fig. 2 Figures for storing oil on the plating iron surface of cylinder wall a.锯齿状Serration type; b.圆穴状Holes type. |

由于气缸壁镀铁层表面的贮油花纹有一定的宽度和深度, 它们在缸壁表面的镀铬层经最终珩磨之后仍然能保留下来, 形成了缸壁表面润滑油的贮藏室。随着活塞组对气缸壁的不断磨损, 沟槽内贮存的润滑油将不断地对摩擦表面予以补充。试验表明, 贮油花纹沟槽内贮存的润滑油, 对气缸一活塞组的润滑条件有明显的改善:发动机磨合结束后, 拆下气缸用放大镜检查, 发现缸壁、活塞环、活塞的摩擦表面十分光洁, 没有出现因润滑油不足而产生的刮伤痕迹; 发动机工作200 h、400 h、600 h和800 h后, 分别拆下气缸用内径百分表检查, 发现镀双金属气缸的磨损量比原先的少; 发动机工作800 h后, 在测功机的检测表明, 采用镀双金属气缸的发动机功率下降10 %~ 15 %, 而原先的已下降30 %左右(有许多台发动机的气缸因报废而无法工作了)。

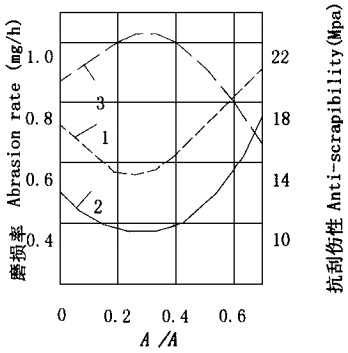

2.2.2 贮油花纹面积的确定气缸壁贮油花纹的面积(即花纹沟槽面积), 占整个缸壁活塞组接触面积的百分率———孔隙率(Ad/A0), 对气缸一活塞组的磨损率有明显的影响。为了确定孔隙率的最佳值, 我们分别做了几组不同孔隙率的气缸进行了试验。试验表明, 当孔隙率为20 % ~ 25 %时, 磨损率最低, 而抗刮伤性则当孔隙率达25 %~ 30 %时为最佳(图 3)。从图上可以看出, 当孔隙率增加初期, 缸壁表面贮存油能力得到了提高, 同时缸壁表面凸起部分(即没有滚上沟槽的部分)的强度还未受到明显的削弱。贮油能力的提高, 使得气缸一活塞组的抗刮伤能力得以提高。但贮油花纹面积超过一定极限后(30 %~ 35 %), 镀铬层会因沟槽太密而强度下降。这样, 缸壁的镀铬层在活塞环的摩擦负荷的作用下会产生剥落现象, 剥落的有尖锐棱角的硬质铬颗粒将明显增大气缸壁与活塞环之间的磨损强度, 甚至还有可能直接将这两个零件的摩擦表面刮伤。

|

图 3 气缸壁表面贮油花纹孔隙率对气缸一活塞环的磨损影响 Fig. 3 Influence of porosity rate of the ring oil figures on furface of cylinder wall on the friction of cylinder-piston ring 1.气缸壁Cylinder wall; 2.活塞环Pis- ton ring; 3.抗刮伤性Anti-scrapibility. Ad —贮油花纹面积(沟槽面积); A0 —整个气缸壁的接触面积; Ad —Area of storing oil figures(Ditch area); A0 —Con- tacting area of the whole cylinder wall |

铝合金气缸壁镀硬铬层下面衬以0.5 mm厚的硬度较高的镀铁层之后, 消除了镀铬层与铝合金缸壁因硬度相差太大而产生的蛋壳效应。由于缸壁上的硬度较高的镀铁层的支持, 镀铬层高硬度的特点得以充分发挥, 抗磨粒磨损的能力得到增强, 气缸壁的磨损率明显下降。

气缸壁镀铬层表面贮油花纹的存在, 使得气缸一活塞组之间润滑条件得到了改善, 对其磨损率过高的缺点在相当程度上得以抑制, 磨合初期刮伤的可能性更少, 使用寿命显著延长。

由于试件不多, 但试验结果还是令人满意的。镀双金属气缸的使用寿命比原先的提高了0.5 ~ 1倍(即高者已突破1000 h大关), 同时, 缸壁相配合的活塞环的使用寿命也提高了0.5倍左右。

由于是试验, 镀双金属气缸几乎为单件生产, 所以成本比原先增加了几十元。若成批生产, 成本会降低一些。

表面处理工艺手册编委员会. 1991. 表面处理工艺手册. 上海: 上海科学技术出版社, 9.

|

材料耐磨抗蚀及其表面技术从书编委会. 1986. 材料耐磨抗蚀及表面技术概论. 北京: 机械工业出版社, 14.

|

刘长生.汽车摩擦学.合肥:安徽科学技术出版社, 1998. 32, 231~ 238

|

温诗铸. 1990. 摩擦学原理. 北京: 清华大学出版社, 1.

|

2001, Vol. 37

2001, Vol. 37