文章信息

- 邵卓平, 陈品, 查朝生, 季坤.

- Shao Zhuoping, Chen Pin, Zha Chaosheng, Ji Kun

- 木材损伤断裂过程的声发射特性与Felicity效应

- Acoustic Emission Characteristics of Damage and Fracture Process of Wood and Felicity Effect

- 林业科学, 2009, 45(2): 86-91.

- Scientia Silvae Sinicae, 2009, 45(2): 86-91.

-

文章历史

- 收稿日期:2007-10-22

-

作者相关文章

2. 合肥工业大学振动与燥声研究所 合肥 230009

2. Institute of Sound and Vibration Research, Hefei University of Technology Hefei 230009

材料的变形、损伤和断裂过程是能量的积累和释放过程,当材料或构件的局部受到损伤或断裂破坏时,能量便以应力波的形式释放出来,这就是声发射(acoustic emission,简称AE)现象。它起始于德国科学家Kaiser在20世纪50年代初对金属材料的声发射研究,60年代声发射技术作为一种无损检测手段首先在美国原子能和宇航业中得以应用,并于70—80年代,在日本、欧洲及我国相继得到推广应用,发展迅速。20世纪80年代初至90年代末,美国和日本木材学家在声发射技术在木材科学与技术的应用方面开展了较多的研究并取得成就。其主要的应用表现在2个方面:第一,利用声发射技术监测木材干燥过程并通过对声发射技术分析来控制干燥过程(Noguchi et al., 1987);第二,监视内应力变化和断裂过程(Rice et al., 1990;Reiterer et al., 2000)。我国学者曹平祥(1995)、谢力生(2001)、周兆兵等(2002)、孙建平等(2006)等分别对声发射技术及应用作了介绍和研究。

由于声发射对缺陷起始和扩展的特有的敏感性和其所具有动态检测强度的独特功能,近年来,声发射技术正被用来探索复合材料的损伤、破坏机制以及强度性能方面的研究,并取得极大成功(刘怀喜等,2002)。Jeng等(1988)研究了碳纤维热塑性复合材料的断裂机制,并成功地将纤维断裂及脱层2种主要破坏方式区别开来,他们发现不同方式的破坏,其声发射信号的延续时间分布、上升时间、能量及峰值振幅等诸参数特征均不相同;Bakuckas等(1994)通过对钛基复合材料损伤过程的声发射研究,揭示了基体塑性变形、基体开裂、纤维-基体脱粘、脆性作用区开裂、纤维断裂等损伤形式所对应的AE事件幅度的关系;朱祖铭等(1996;1997)利用AE技术能准确测定SiC/铝基复合材料的单纤维金属基复合材料中纤维断枝数和纤维断枝的平均长度,由此可以测定出SiC纤维的断裂强度和纤维与铝基体间的界面强度;赵方芳等(2001)利用声发射技术监测了颗粒填充聚合物材料含单边缺口试样承受三点弯曲载荷时裂纹尖端形成损伤开裂的全过程,明显区分了裂纹尖端起裂和扩展的不同阶段,有效识别了颗粒填充聚合物材料的破坏模式。许多学者进行大量试验研究之后,都发现声发射计数、恒载声发射、费利西蒂比、幅度、有效电压(RMS)和延时是反映复合材料损伤阶段、损伤机制的重要参量。AE技术在复合材料性能研究方面起了十分重要作用,也取得许多突破性的进展;但相比较而言,如何应用AE技术来帮助识别木材构件在承载过程中不同类型损伤的萌生与扩展的研究较少有报道。

木材是一种具有多孔、层状结构的天然复合材料,木材内部损伤和断裂的不同机制可引起不同程度的能量释放,从而产生丰富的AE信号。木材具有复杂的损伤、破坏方式,但从细观结构演化行为来看,木材内部的损伤大致可分为胞壁屈曲与塌溃、胞壁界面损伤与层裂、微裂隙损伤区的形成与扩展、胞壁断裂(邵卓平,2007)等几种基本形式,而每一种损伤、断裂在其发生、发展中都会有明显的声发射特征。为此,本文通过对木材在弯曲损伤过程中(并辅以双悬譬梁对称弯曲和压缩试验)的各种AE信号加以接收和处理,试图根据不同的声发射特征来识别或区分出不同类型的木材损伤与断裂模式,并结合木材细观结构变化对木材的损伤演化与破坏机制进行探讨。

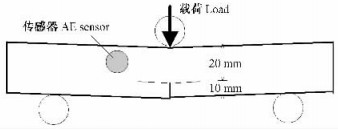

1 材料、设备与方法 1.1 试材与试样为了能在较大树种范围内探明木材在弯曲损伤和断裂过程中的声发射特征,本次试验选用了2种针叶材和2种阔叶材作为试材,分别为鱼鳞云杉(Picea jezoensis)、落叶松(Larix gmelinii)、意杨(Populus euramericana)、红锥(Castanopsis hystrix),气干备用。同时,为观察研究缺陷在弯曲过程中对AE的影响,将上述4树种木材制成2组试样:1)不含裂纹的标准组试件,尺寸为300 mm(L)×20 mm(T)×20 mm(R);2)含裂纹组试件,尺寸为300 mm(L)×30 mm(T)×20 mm(R),但在试件中央沿弦向割制10 mm深的尖锐裂纹,使试件在裂纹前端的净截面仍为20 mm×20 mm。2组试件各约30个,全部试件总数约240个。弦向三点弯曲加载方式(图 1)。

|

图 1 三点弯曲试件和试验装置 Figure 1 SEB sample and test set |

力学试验机为微机控制材料试验机,试验力分辨率可达每码0.4 N。AE-4型声发射仪,由合肥工业大学振动与噪声工程研究所研制,有4路通道可以实现多通道的高速并行采集,最高同步采样频率可达5 MSPS,模数转换精度为12 bits,量程范围为±10 V至±10 mV可选。声发射传感器型号为R15,其共振中心频率为150 kHz,与声发射传感器配套的前置电荷放大器模块增益为40 dB。视不同试验要求,系统的门槛电压设置在35~55 dB之间。

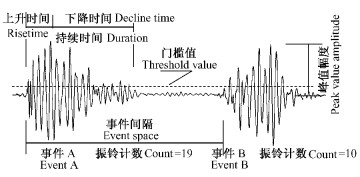

1.3 AE研究方法声发射技术与其他无损检测技术相比,其最鲜明的特点是AE作为一种动态无损检测技术,被检测的对象主动地参与了检测过程,依据所接收到的声波和诱发声波的外部条件,既可以了解缺陷的目前状态,也能了解缺陷的形成过程和在实际使用条件下扩展和增长的趋势。因此,声发射可用于监视材料在变形、失效过程中的损伤累积,鉴别失效机制和确定损伤部位等,其主要研究方法有二:参数分析法——通过记录和分析声发射信号的特征参数,如AE事件数、振铃计数、幅度、能量、能流率、持续时间(图 2)以及Felicity比等,来分析材料的损伤破坏特征,如损伤程度和部位、破坏机制等;波形分析法——对声发射信号的波形进行记录和分析,得到信号的频谱及相关函数等,由于波形包含了事件的全部信息,通过分析材料不同阶段和不同机制引起损伤的频谱特征,从理论上讲即可以准确的获得材料的损伤特征(杨盛良等,2000)。

|

图 2 AE信号参数示意图 Figure 2 Sketch of AE signal parameters |

木材构件在受横力弯曲过程中,其载荷-挠度曲线均呈现3个阶段:Ⅰ、线弹性变形阶段,Ⅱ、非线性变形阶段,Ⅲ、韧性断裂阶段。木材的损伤断裂是一个复杂的多层次多阶段过程,从微现层次的分子链间链段的重排、滑移、取向及断链,到细观层次的微裂隙产生、扩展、串接,最终导致材料整体破坏,这些微、细、宏观结构的演化伴随着材料体内能量的积蓄和释放。因此,本次试验分析的AE特征参数除了事件计数与信号峰值幅度Amax外,主要用了直接与事件波形持有的能量有关的有效电压。有效电压也称RMS(root mean square),为电压振幅值2次方关于时间的积分再开平方平均,AE测量仪器测量的声发射事件能量,实际上相当于RMS电压。

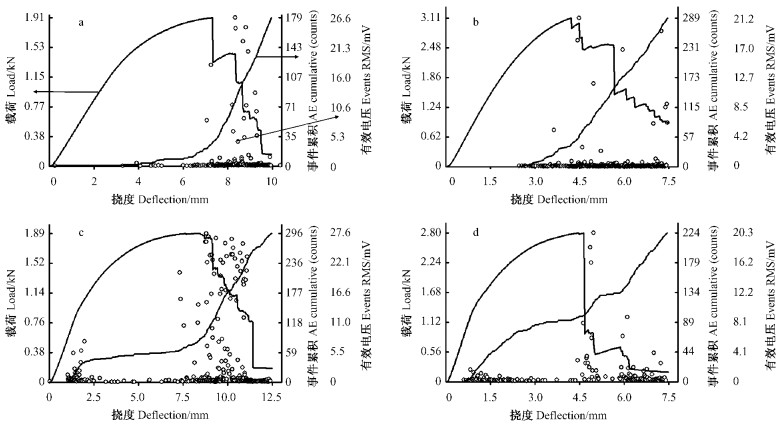

图 3是鱼鳞云杉和红锥无裂纹试件与含裂纹试件在三点弯曲至断裂全过程中的载荷-挠度-AE特征曲线,由此,可从细观结构演化的角度对木材损伤断裂过程的AE特征作描述,以期对木质材料的破坏机制获得新的认识。

|

图 3 鱼鳞云杉与红锥试件弯曲损伤、断裂过程的载荷-挠度-AE曲线 Figure 3 Load/deflection/AE curve for bending tests of P. jezoensis and C. hystrix a.鱼鳞云杉无裂纹试件载荷-挠度-事件数-离散事件RMS Load/deflection/cumulative events/events RMS curve for non-flaw specimen of P. jezoensis;b.红锥无裂试件载荷-挠度-事件数-离散事件RMS Load/deflection/cumulative events/events RMS curve for non-flaw specimen of C. hystrix c.鱼鳞云杉有裂纹试件载荷-挠度-事件数-离散事件RMS Load/deflection/cumulative events/events RMS curve for crack-contained specimen of P. jezoensis;d.红锥有裂试件载荷-挠度-事件数-离散事件RMS Load/deflection/cumulative events/events RMS curve for crack-contained specimens of C. hystrix. |

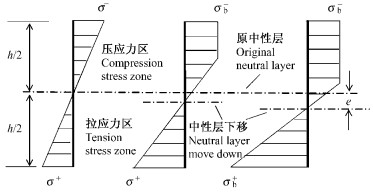

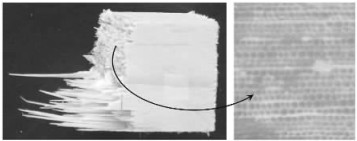

1) 无表面缺陷(裂纹)的弯曲木试件在弹性阶段(第Ⅰ阶段)无AE发生,也即无损伤产生。进入第Ⅱ阶段,由于木材抗压强度低于抗拉强度,压缩区开始进入屈服,中性层则向拉伸区偏移以维持横截面上法向受力的总体平衡(图 4),载荷-位移呈非线性关系;在此阶段中,前半阶段多只有少量低能量AE产生(视不同树种木材、试件纹理取向和设定的门槛值而有差异),后半阶段因持续受拉的纤维素分子链之间剪切滑行而使胞间或胞壁层间微裂隙形成、生长、串接,AE信号逐渐丰富变大;直至接近极限载荷,伴随首批木纤维束的断裂、拔出而产生高能量弹性波,试件进入韧性断裂的第Ⅲ阶段。通常木梁试件在“后断裂期”仍保持很大程度的完整性,并具有继续承担一定载荷的能力,因此,随着试件凸弯部纤维至下而上持续受拉,试件拉伸区微裂隙损伤区也不断扩大并积储能量,每次木纤维束的断裂拨出前需要吸收很大的外力功,并在断裂拨出后又以高能量弹性波的形式释放出来。至完全断裂,可见试件的断面在拉伸区犬牙交错,但在压缩区则相对平齐、近似脆性断裂(图 5),这是由于压缩区木细胞因压溃受损、胞壁抗破断强度下降所致。

|

图 4 木梁弯曲过程中中性层向受拉一侧偏移示意图 Figure 4 Sketch of neutral layer of beam is moved to pulling side on the bending process |

|

图 5 鱼鳞云杉断面的韧性断裂区与脆性断裂区 Figure 5 The tough fracture zone and brittle fracture zone on cross-section of specimen of P. jezoensis |

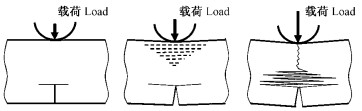

2) 有表面缺陷或裂纹的木试件弯曲破坏过程也呈现3个阶段,但加载至30%~50%极限载荷时即有大量低幅低能量AE产生,此时观察试件表面可见裂尖处开始出现侧向裂缝,载荷-挠度曲线也因刚度改变而在该处产生折点。侧向裂纹沿顺纹方向在层间扩展,且随着载荷的增加缓慢扩展并逐渐趋于停止,使得在原横裂纹前端附近形成一小段高为20 mm、类似无缺陷标准试件的梁段(图 6)。此后弯曲损伤、断裂的行为及声发射特征如同无裂纹的标准组试件一样,呈现较好的韧性。并且4种试材的不含裂纹组试件弯曲强度与裂纹组试件在扣除裂纹尺寸后的净面积弯曲强度在统计意义上均无差异,再次表明含有张开型垂直纹理裂纹的木构件,不会因裂尖应力奇异性而发生低工作应力破坏的现象(邵卓平等,2003)。

|

图 6 含横纹裂试件弯曲破坏过程示意图 Figure 6 Sketch of bending process on crack-contained specimens a.裂尖侧裂纹形成Sidewise crack form on crack tip; b.压溃区形成并扩展Collapse area forms and expands; c.拉伸区纤维逐层拉脱断裂、压溃区脆断The fiber of tensile area pulling break layer by layer and collapsed area brittle fracture. |

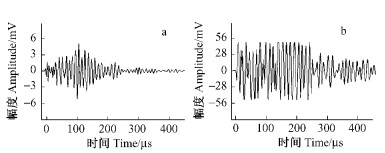

3) AE信号波的特征与AE发生源,也即与损伤模式有关。上述试验表明,含有垂直纹理裂纹的木材试件在横力弯曲过程中表现出4种典型的损伤形式,即:胞壁层面损伤与层裂、胞壁屈曲与塌溃、微裂隙损伤区的形成与扩展、胞壁断裂。图 7是分别取自鱼鳞云杉含裂纹弯曲试件在层裂阶段和横断阶段2个事件的典型时域曲线,联系图 3的c,d图,可对不同损伤断裂模式的声发射信号归纳出如下特征:①木材的层间开裂(胞壁层面损伤与层裂)对应的AE信号特征为低幅度、短持续时间、低计数和低能量;②木材细胞受压屈服或压溃阶段(胞壁屈曲与塌溃)产生的AE幅值或能量更低,并由于AE波在传播中还要发生衰减,当探头处的信号小于门槛值时常不被计数;③木材宏观断裂(纤维束胞壁横断拔出)对应的AE信号特征为高幅值、长持续时间、高计数及高能量;④微裂隙损伤区的形成与扩展所对应的AE信号特征较为复杂,它是木材失效断裂的前奏,同时又伴存于整个“后断裂期”,它与木材的层间开裂的区别在于:前者是主要发生在胞间或胞壁层间的非纤维素物质内的Ⅰ型或剥离型分层开裂,后者则是因持续受拉的纤维素分子链之间剪切滑行而致使微裂隙形成、扩展、串接,并最终导致材料整体破坏,其AE特征介于层间开裂与宏观横断之间,并受相对密度、胞壁厚薄、细观构造以及损伤量多少等因素的影响。

|

图 7 不同损伤类型的AE信号时域波形 Figure 7 The AE time-domain waveform of different damage types a.层裂Interlaminar fracture;b.胞壁断裂The cell-wall rupture. |

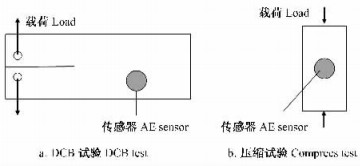

尽管已经有了上述认识,但要对木构件在弯曲过程的不同阶段中将源于不同损伤模式的声发射信号识别、区分开来仍是很困难的,因为作为一种具有多级单元结构的生物复合材料,在裂纹尖端附近“过程区”里,常会有多种改变系统能量的变形和损伤共存于同一阶段之中。为此,本文又专门设计了木材顺纹分层开裂的双悬臂梁(double cantilever beam, DCB)对称弯曲试验和沿木材纵、横纹理向的压缩试验(图 8),前者将产生纯I型的层间裂纹损伤,后者则只产生胞壁屈曲与塌溃损伤。试验结果证实:木材顺纹层间开裂只发生低幅低能量AE事件;而木材压缩曲屈及压溃产生的AE信号能量更低。

|

图 8 DCB试验(a)与压缩试验(b)示意图 Figure 8 Sketch of DCB test(a) and compress test(b) |

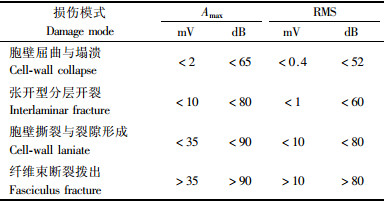

通过对多树种试件和不同损伤类型的大量AE信号的分析归纳,在本试验条件下,当传感器置于损伤源10 cm范围内时,AE特征参数中的峰值幅度Amax和有效电压RMS均可较好地辨识木材的不同损伤类型,其中又以RMS值最为有效,RMS直接与AE事件释放的能量有关。对应不同损伤类型的Amax和RMS特征值列于表 1中。

|

|

材料损伤过程中的能量释放具不可逆性,由此声发射也具有不可逆效应,此即Kaiser效应,Kaiser效应被描述为:只有再加载到材料前次卸载点之后才会有明显的声发射出现。最早被认为金属和岩石具有Kaiser效应,后来人们发现复合材料和有损伤的金属材料具有Felicity效应。Felicity效应是指材料在再次加载到前次卸载点之前就有声发射出现的现象,Felicity比定义为重复加载时声发射再现载荷与前次卸载点载荷之比。Felicity比作为一种定量参数,可以较好地反映材料中原先所受损伤或结构缺陷的严重程度,Felicity比越小,表示原先所受损伤或结构缺陷程度越严重。Felicity比大于1表示Kaiser效应成立,而小于1则表示Felicity效应成立。在一些复合材料构件中,常将Felicity比小于0.95作为声发射源超标的重要判据(杨明伟,2005)。

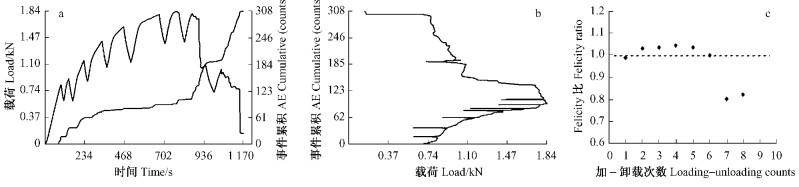

图 9是鱼鳞云杉含裂纹弯曲试件的重复荷载试验曲线和分析曲线,整个试验共有8次卸-加载过程。卸-加载过程1发生在开始侧向分层开裂的附近,其Felicity比为0.99,表明存在不稳定的结构缺陷;但随着侧裂纹扩展并逐渐稳定,应力在试件内得以重新分布,因而在第2~6卸-加载过程中,Felicity比均大于1,但接近最大载荷时呈下降趋势;过程7发生在最大承载附近,过程8发生在韧性断裂的第Ⅲ阶段中,都表明材料已存在严重的损伤。无缺陷(裂纹)试件的重复荷载试验行为基本同上,无侧裂,自始至接近最大载荷附近,Felicity比均大于1。由此可以看出,木弯曲试件在低载荷水平下或承载初始至第Ⅱ阶段大部均呈现Kaiser效应,在高载荷水平下和在韧性断裂阶段中则呈现Felicity效应。可见,应用声发射的Felicity比能够比较好地反映出木结构的损伤程度。

|

图 9 鱼鳞云杉裂纹试件的加载、卸载试验 Figure 9 Loading-unloading tests of crack-contained specimens of Picea jezoensis a.载荷-时间-累积事件数曲线Force/time/cumulative events curve;b.累积事件数-载荷曲线Cumulative events/force curve;c.Felicity比Felicity ratios. |

需要说明的是,对于不同树种及不同门槛电压,其Felicity现象会有所差异,木材在加-卸载试验中会因微裂面磨擦而产生声发射信号,为排除这种“伪损伤”的干扰,门槛电压应适当设置大些,本次加-卸载试验门槛电压设为0.39 mV(约52 dB)。

3 结语木材在载荷作用下,材料内部损伤和断裂的不同机制可引起不同程度的能量释放,从而产生丰富的AE信号,应用AE技术能够帮助识别木材构件在承载过程中不同类型损伤的萌生与扩展。本次试验的结果表明:1)无缺陷试件在加载初期声发射事件发展较为缓慢,且出现的主要是一些低振幅的AE信号,而大量高振幅AE信号出现在峰值载荷附近及断裂阶段;2)利用声发射监测含裂纹试件在三点弯曲载荷下的损伤并断裂全过程,可以明显地识别裂纹尖端启裂和扩展的不同阶段;3)声发射信号的特征与木材损伤模式有关,胞壁断裂对应的AE特征为高幅值、高能量及长持续时间,而胞壁界面损伤与层裂损伤和细胞屈服与压溃损伤对应的AE特征为低幅度、低能量及短持续时间;4)木材在重复载荷作用下,在低水平载荷下呈现Kaiser效应、在高水平载荷下呈现Feliciy效应,应用声发射的Felicity比能够较好地反映出木结构的损伤程度。

曹平祥. 1995. 木材切削过程中的声发射. 木工机床, (2): 1-6. |

刘怀喜, 张恒, 闫耀辰. 2002. 声发射技术在复合材料中的应用及研究进展. 纤维复合材料, (4): 50-52. DOI:10.3969/j.issn.1003-6423.2002.04.015 |

邵卓平. 2007. 木材损伤断裂与木材细观损伤基本构元. 林业科学, 43(4): 107-110. |

邵卓平, 任海青, 江泽慧. 2003. 木材横纹理断裂及强度准则. 林业科学, 39(1): 119-125. DOI:10.3321/j.issn:1001-7488.2003.01.020 |

孙建平, 王逢瑚, 朱晓东, 等. 2006. 动态载荷下基于声发射技术的杨木破坏过程检测. 林业科学, 42(9): 89-92. |

谢力生. 2001. 声发射法在木材干燥中的应用. 林产工业, 28(3): 38-42. DOI:10.3969/j.issn.1001-5299.2001.03.013 |

杨明纬. 2005. 声发射检测. 北京: 机械工业出版社, 15-16.

|

杨盛良, 刘军, 杨德明, 等. 2000. 复合材料损伤过程的声发射研究方法. 无损检测, (7): 303-306. DOI:10.3969/j.issn.1000-6656.2000.07.005 |

赵方芳, 罗景润, 川常津. 2001. 利用声发射技术监测颗粒填允聚合物材料的裂纹扩展过程. 高压物理学报, 14(3): 235-240. DOI:10.3969/j.issn.1000-5773.2001.03.012 |

周兆兵, 曹平祥. 2002. 浅谈声发射的小波分析与木工刀具磨损检测. 木材加工机械, (6): 1-5. DOI:10.3969/j.issn.1001-036X.2002.06.001 |

朱祖铭, 石南林, 王光中, 等. 1996. 声发射方法测定SiC/Al复合材料的界面强度. 金属学报, 32(9): 998-1002. |

朱祖铭, 石南林, 郭延风. 1997. SiC/Al复合材料断裂机制的声发射研究. 材料研究学报, 11(1): 16-20. |

Bakuckas J G, Prosser W S, Johnson W S. 1994. Monitoring damage growth in titanium matrix composites using acoustic emission. Journal of Composite Materials, 28(4): 305-328. DOI:10.1177/002199839402800402 |

Jeng J S, Ono K, Yang J M. 1988. Fracture mechamsm studies of carbon fiber reinforced thermoplastic composites by acoustic emission. Progress in Acoustic Emission (Ⅳ), Kobe, Japan.

|

Noguchi M, Kitayama S, Satoyoshi K, et al. 1987. Feedback control for drying Zelkova serratea using in-process acoustic emission monitoring. Foerest Products Journal, 37: 28-34. |

Reiterer A, Stanzl-Tschegg S E, Tschegg E K. 2000. ModeI fracture and acoustic emission of softwood and hardwood. Wood Sci Technol, 34: 417-430. DOI:10.1007/s002260000056 |

Rice R W, Skaar C. 1990. Acoustic emission patterns from the surfaces of red oak wafers under transverse bending stress. Wood Sci Technol, 24: 123-129. |

2009, Vol. 45

2009, Vol. 45