2023年7月6日,著名的“阿里亚那5” 型运载火箭在执行了117次发射任务后结束服役,位于法属圭亚那的火箭发射场迎来了 “阿里亚那6”的时代。

将欧洲的运载火箭跨越大西洋,运送到南美洲北部的法属圭亚那,海上运输是唯一适合的方式。“阿里亚那6”型火箭相对于“阿里亚那5”在外形上有较大升级,内部组件中也有更多的1类爆炸品需要装在集装箱内露天装载。多次完成“阿里亚那5”型火箭运输任务的 “MN-蜂鸟”号滚装船,无论是内部滚装货舱高度,还是露天甲板集装箱位数量,都已无法胜任新型火箭的运送任务。运输船从大西洋至发射场的库鲁帕里亚卡博港途中,需要经过法属圭亚那的库鲁河浅滩,河道水深限制船舶吃水3.8 m。即使经过疏浚,“MN-蜂鸟”号也需利用涨潮窗口才能安全抵达港口。欧洲太空中心迫切需要新型的特殊设计的火箭运输船完成接力。

火箭运输滚装船“FERRY MAR”号是上海船舶研究设计院为法国船东MARGRET公司设计的新型火箭运输滚装船,专为“阿里亚那6”型火箭量身定制,既可实现法属圭亚那浅河道吃水的载货航行,承担火箭组件运输任务,又可作为滚装货船投入日常商业营运。从总体设计角度出发,需重点关注:在限制尺度下,船舶总布置与分舱既能实现火箭全组件的装载与运输,又能保证日常商业用途的经济性;精准控制对船舶重量、重心,满足浅滩河道航行载重量、浮态、稳性等要求;浅吃水下,双尾鳍线型设计提高推进效率;保证EEDI达到 3阶段的要求等关键技术挑战。

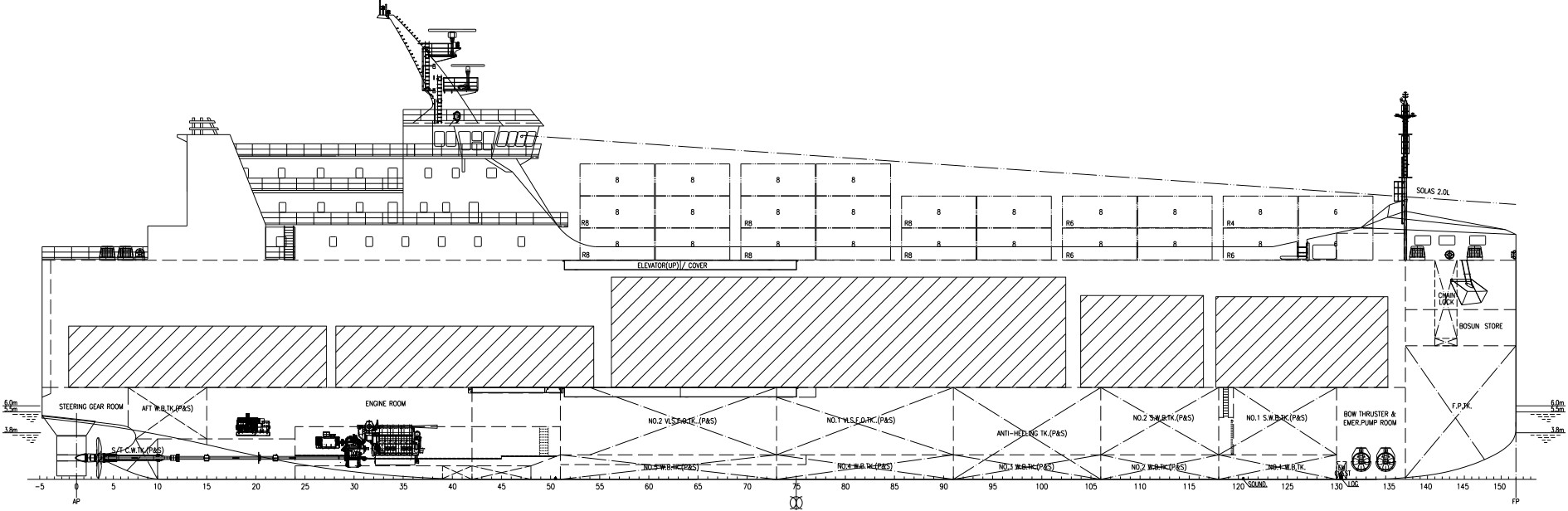

1 船型概况“FERRY MAR”号采用双中速机、双桨推进,适合于全球航行。该船配备带舵球双扭曲舵、双首侧推、防横倾系统、高压岸电系统、低压SCR系统,满足TIER III排放要求,EEDI满足3阶段,入级DNV。该船设置2层封闭的滚装货舱,露天甲板可装载车辆或集装箱,舱内设置专用升降平台。主甲板尾部9.5 m超高货舱,可装载“阿里亚那6型”运载火箭的所有组件及配件。主尺度参数如表1所示。

|

|

表 1 主尺度参数 Tab.1 Principal particulars |

该船除了承担承担火箭组件运输任务外,日常可作为滚装货船航行于加勒比法属岛屿间,主要运输挂车、农用矿山工程机械、杂件货物等[1]滚装货品,是加勒比岛屿间经济往来的主要交通工具。在承担火箭组件运输任务时,受河道及港口限制,主尺度受限,在有限的尺度内确保火箭所有组件的安全装载,并最大限度地利用空间提高船舶的经济性和安全性,是总布置研究的主要方向。

2.1 基于火箭装载的台阶式货舱设计目标货物 “阿里亚那6型”火箭有5个大型组件(见表2)。考虑火箭的安全性,全部装载于内部货舱。最大组件“LLPM”长度达到37 m,如果5个组件依次纵向排列,长度超过100 m,其中高度值最大的是“LLPM”为9.0 m,为保证火箭安全装卸,货舱净高至少要达到9.5 m。

|

|

表 2 “阿里亚那6型”火箭主要组件尺寸 Tab.2 Size of the main components of “ARIANA 6” |

滚装船运输火箭组件采用拖车从尾部通道跳板上船,进入下层甲板,对稳性有利,但火箭组件属于超大、超重货物,内置精密元件,装卸路径长且复杂,容易造成磕碰,装卸越简单方便越好。设计将5个组件都装载在主甲板,主甲板型深需综合考虑跳板角度、机舱高度和稳性的影响。

方案1 货舱如果设计成全高舱(见图1),火箭组件纵向装载,主甲板车辆舱净高9.5 m,上甲板型深将达到17.9 m,5大组件纵向排列,装载灵活,对浮态有利。但对于日常商业用途,层高过高,装载普通滚装货物过于浪费,也使得露天甲板的集装箱位大大减小。

|

图 1 方案1货舱全高舱设计示意图 Fig. 1 Plan 1:design of full height cargo hold |

方案1为了有效利用浪费的舱容,增加滚装甲板面积,可通过增设可升降活动甲板的方案来提高船舶经济性。但建造成本明显提高,空船重量增加,载重量减小,且重心提高影响稳性,载货空间滚装货占比过大,集装箱数量少,未达到船东期望,经济性不高。

从提升载货空间利用率角度考虑方案2。根据火箭组件长度和宽度,缩短9.5 m净高货舱长度,将主甲板车辆舱空间设计成前低后高的台阶式。货舱前部分舱高5.5 m,可装载2个较低组件;尾部41 m区域舱高9.5 m,可并排摆放3个较高的组件,上甲板型深降到13.85 m,可增加2层集装箱,载箱能力大幅提升,如图2所示。

|

图 2 方案2货舱台阶式设计示意图 Fig. 2 Plan 2:design of step cargo hold |

2种货舱设计方案对比如表3所示。

|

|

表 3 2种货舱方案对比 Tab.3 Compare of the two design plans |

方案2 台阶式的滚装货舱,为了保证露天甲板的滚装面积,上建布置在尾部高舱之上,使尾部重量过大,不利于3.8 m河道吃水的稳性和浮态控制;同时,台阶式的货舱需要对过渡区域的结构需进行特殊设计。但相对于方案1全高货舱,方案2专为“阿里亚那6” 型火箭设计,舱容利用率更高,甲板箱位数更多,同时货舱舱容减小,更有利于降低货舱通风及消防设备配置成本。

2.2 基于火箭装载的尾跳设计为适应火箭组件平稳装卸要求,船舶设计成采用尾直跳形式,跳板兼做尾门。跳板设计尽量宽,以降低并排装载2个大尺寸组件的装卸难度。

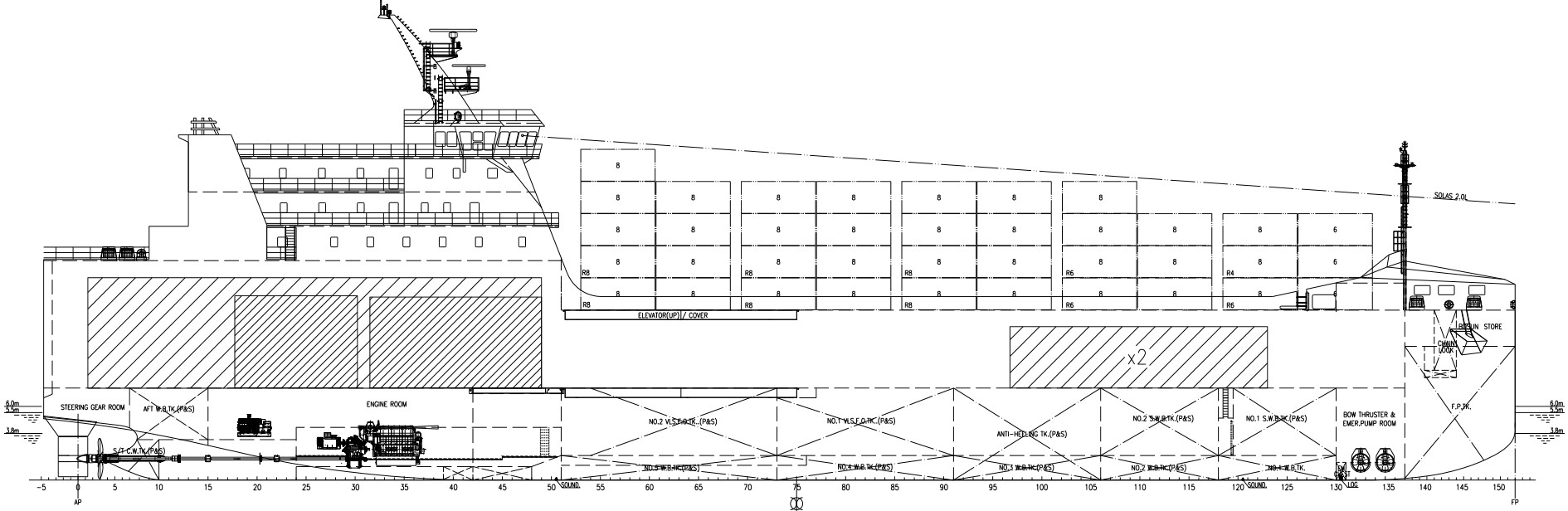

受码头前沿设计高程和码头前沿水位变化影响,跳板工作角度有一定限度,只有处于合适范围内。跳板才能与码头前沿安全搭接。跳板长度及安装甲板高度的设计,要考虑由于潮位变化,码头前沿设计高程的上下限位置[2 - 3]。

火箭运输目的港法属圭亚那库鲁帕里亚卡博港的码头限制吃水3.8 m,码头前沿高程上限时,即码头距水面高度在平均低潮时为3.74 m,码头前沿高程下限时,即码头平均高潮时为1.74 m。垂直尾跳的安全工作角度为向上3°到向下7°。当尾跳为向下7°,高潮时跳板距基线的位置即主甲板型深为最小的上限Hmax=3.8+1.74+0.5+Lramp×sin7°,其中Lramp为单节跳板长度,0.5 m约为跳板厚度,如图3(a)所示。当尾跳为向上3°,低潮时跳板距基线的位置即主甲板型深为最大的下限Hmin=3.8+3.74+0.5−Lramp×sin3°,如图3(b)所示。本船的主甲板型深应介于Hmin和Hmax之间。

|

图 3 跳板高度最小值示意 Fig. 3 Minimum height of stern ramp |

由此可根据跳板的长度计算出跳板高度的范围,如表4所示。

|

|

表 4 跳板长度和高度的关系 Tab.4 Relationship between the length and height of the ramp |

不考虑翼板长度,跳板单节长度应不小于11 m。随着长度的增加,跳板的工作角度会减小,对装卸有利,但直跳板长度过大,无法折叠,会影响尾部视线,也阻碍救生艇降落,同时增加尾部重量,影响浅吃水浮态。

当跳板长度为11 m时,无法选到覆盖高潮和低潮的跳板高度。长度越大,跳板高度,主甲板高度的可选范围越大。综合考虑机舱高度、车辆舱高度、舵机舱高度以及破损稳性的影响[4],主甲板型深不宜低于7.5 m,最终跳板长度取为单节13 m,加上翼板长度3 m,总长16 m,高度位置距基线7.5 m。

根据船东提供的欧洲和加勒比海群岛等地多个港口码头信息,该地区潮差较小,本船经常停靠的码头距水面高度范围约1.0~2.0 m,个别码头距水面高度达到2.4 m。计算出本船日常商业营运适合的尾部吃水范围约4.42~5.68 m,实取设计吃水5.5 m,结构吃水6.0 m。尾跳满足火箭组件装卸和日常商业营运航线作业,具有良好的码头适应性。

2.3 无遮挡的露天甲板设计上甲板为露天甲板,是滚装货物和集装箱承载区,需要宽敞且无障碍。上甲板以下是滚装货舱,传统的设计在露天甲板两舷通常布置有舷梯、货舱风机和自然通风口等,此设计占用甲板面积,令箱位和车道损失,影响集装箱吊装安全,且不美观。

火箭组件属于《国际海运危险货物运输规则》(IMGD)中1.4S类危险品,“FERRY MAR”号2个车辆舱都可装载危险品,同时主甲板车辆舱还可装冷藏集装箱。货舱通风需考虑3种工况:1)装载车辆;2)装载危险品;3)装载冷藏集装箱。共设置6台风机和4个自然通风口。车辆舱的通风需采用机械抽风,自然进风,尾进首出的方式[5]。

本船风机布置在船首露天甲板首部及线型限制区域,以减少对于箱位及车道的影响。主甲板车辆舱进风口布置在尾部上层建筑甲板上,舱顶车辆舱的进风口隐藏到露天甲板以下舷梯收藏区域,将外板开孔,保证进风风量的同时,使得露天甲板无任何遮挡。此设计可以增加6个集装箱箱位,也避免装卸货对于通风筒的碰撞。

根据MSC.1/Circ.1539/Rev.1[6]要求,因为车辆处所在航行工况应满足换气次数每小时10次,通风口需要长期开启,应视为非保护开口。位于船中位置的下层车辆舱自然通风口设在露天甲板以下,是非保护开口中最危险的一对,应作为完整稳性计算的进水点位置。这使得本船浅吃水稳性变差,需要进行优化。

3 稳 性本船装载的特点是火箭装载工况的吃水3.8 m与压载工况相近,但GM值比压载工况小很多,破舱稳性计算偏差。而且火箭装载工况露天甲板装货,吃水浅、重心高,受风面积较大,最大复原力臂对应角度较小,大倾角稳性差,突风衡准余量不足。同时,本船主甲板低,只有7.5 m,日常营运满载工况吃水6.0 m时,甲板浸没角小,稳定风衡准较难满足。车辆舱非保护开口较低,对完整稳性也有较大影响。火箭装载工况和满载工况完整稳性优化前衡准满足情况如表5所示,阴影项为较难满足或余量较小的衡准。

|

|

表 5 火箭装载工况和满载工况稳性衡准满足情况 Tab.5 The stability criteria results of rocket loading condition and full load condition |

提高完整稳性采取的优化措施如下:

1)抬高甲板边线。根据SOLAS2020第II-1章,B-1部分,第12.10条规定,货船的机舱与货舱相邻舱壁需水密延伸至干舷甲板,故本船的干舷甲板为主甲板,型深7.5 m。船舶的甲板边线一般取为干舷甲板,由于甲板浸没角太小,考虑抬高甲板边线。如果连续的甲板以下外板开口为水密,且强度与干舷甲板一致,可取上一层甲板作为甲板边线。为减少增加板厚的外板面积,经计算,选取中间平台(10.9 m)作为甲板边线。满载工况稳定风衡准得以满足。

2)增加舭龙骨面积。设计的舭龙骨长度超出平行中体区域,并在计算稳性时计入,突风衡准有所改善。

3)增加首部甲板室。在露天甲板首部,靠近风机区域增加油漆间,不影响车道的同时增加储备浮力。

4)舷梯区域上移。为了不占用露天甲板装货面积,缩短舷梯长度,舷梯布置在露天甲板以下的车辆舱舷侧边舱区域,车辆舱设水密门保护。舷梯位置由原来的主甲板改到中间平台,虽使舷梯长度有所增加,但对于改善GZ曲线形状有一定帮助。

5)进水点抬高。中间平台处货舱通风百叶窗作为非保护开口,其下沿尽量抬高。为保证开口面积,最终沿船长方向增加百叶窗个数,并做倾斜式。此改动有效增加复原力臂下的面积,改善破舱稳性。

6)降低空船重心高度。降低重心、增加GM值是改善稳性最有效的方法,设计中多方面考虑降低重心的措施。紧凑布置人员舱室,同时,尽可能利用低处空间布置非人员居住舱室,降低CO2舱、油漆间、船舶办公室、更衣室等位置,机舱设备尽量放置在下层甲板等。

从表5“优化后-达到值”一列可见稳性有明显改善。

4 浅吃水浮态控制由于库鲁航道水深要求,本船考虑纵倾和横倾后的最大吃水不能超过3.8 m。该工况为运送火箭工况,要装载全部火箭组件及配件,最重的几个组件还需装载在尾部,总重量约

减少空船重量,同时控制重心位置,满足火箭装载工况要求是本船总体设计的关键难点之一。

本船机舱、上层建筑、大型车辆装载区域和滚装设备都集中在尾部,空船重心纵向位置LCG非常靠后。初步估算的空船LCG=45.5 m,接近总长的40%处。

在3.8 m吃水的平浮工况下,为不突破载重量限制,可通过空船重量变化算出LCG的最小值LCGmin。同时,露天装载集装箱的载货工况中,由于集装箱货物重量大,汽车重量小,防止首倾,要保证跳板距码头的高度在跳板的工作范围内,可通过空船重量变化算出LCG的最大值LCGmax。考虑重量变化后,保证要求的浮态,根据设计的首尾压载量,LCG可变化的范围如表6所示。

|

|

表 6 LCG可变化的范围 Tab.6 Range of LCG variation |

可知,按照预估的空船重量,LCG值45.5 m,不满足火箭装载工况要求的最小值45.6 m,空船重量增加后更难满足。相比之下,集装箱满载工况的LCG最大值却变化不明显,比较容易实现。为了满足火箭装载工况的浮态,一个方法是减小空船重量,另一方法是将LCG优化前移。

船舶的排水量等于载重量与空船重量之和,总体设计中,需从排水量、载重量、空船重量三方面入手进行不断优化调整:

1)增加排水量。相当于减小空船重量或者是增加了压载量,对于保证浮态是最有效的,同时将浮心后移,能有效的平衡尾倾。线型设计时,在保证快速性前提下,将3.8 m吃水排水量增加143 t,浮心后移1.0 m左右。

2)在载重量方面。从分舱布置上,将柴油舱、燃油舱等火箭工况需携带的重量前移;同时在首部抬高干舷甲板,增加首尖舱舱容,尽量把载重量中为数不多的压载量前移。

3)在空船重量方面。该船虽然尺度小,但功能设备繁多,减重预期有限,只能从布置上优化空船LCG。通过增加挡浪罩、首部压载舱,前移舱室和设备等措施,虽然空船重量略有增加,但将空船LCG前移了1.7 m,从而满足表6预估的LCG范围。其中,首部增加挡浪罩,对改善重心位置贡献较大。空船重量可由优化线型增加的排水量来弥补。

倾斜试验的空船重量比预估增加了93.4 t,LCG为47.6 m,完工火箭装载工况压载量367.2 t,平均吃水3.769 m,满足航道要求。倾斜试验结果也进一步验证了预估判断的准确性和优化后的效果。对于小尺度船舶控制浮态需要在设计和建造过程中时刻关注其重量重心变化,评估变化带来的影响及时采取应对措施。

5 EEDI能效指数控制本船于2021年8月签订建造合同,2023年11月交船,按照国际海事组织海上环境保护委员会(MEPC)决议的要求, 船舶能效设计指数EEDI需满足阶段2,滚装船在基线值的基础上按照20%进行折减。着眼于2030 年“碳达峰”以及2050 年“碳中和”的目标,本船的EEDI希望提前满足阶段3的要求,即折减达到30%以上。

5.1 影响滚装船EEDI结果的参数分析初步计算的EEDI折减率仅为22.18%,通过选取轴发提高至24.35%,虽然满足MEPC.328(76) [7]的要求,但离30%的目标尚有距离。

经过试算,可以得出与常规船型相似的结论,即降低主机功率、减小油耗、增加航速和增加载重量能使EEDI计算值降低,从而提高EEDI折减率。表7列出了在其他参数不变的前提下,EEDI折减率每提高1%,主要参数的变化幅度。

|

|

表 7 EEDI折减率每提高1%的参数变化 Tab.7 Parameter change for each 1% increase in the EEDI reduction rate |

可知,与常规船型相比,该船主机功率降低的效果不明显,而航速增加的效果却十分显著。同等尺度参数的多用途船,主机减少180 kW后,EEDI折减率可提高5%;而航速增加0.06 kn,EEDI折减率仅提高0.5%。同时,航速的影响也体现在轴发的作用上,使用轴发会令用于推进的收到功率减小,同等尺度参数的多用途船,安装轴发可使EEDI折减率最大提高7.7%,而本船仅有2.2%。

原因是,相对于常规船型,在EEDI计算公式的分子上,滚装船有一个小于1的修正系数fjroro,与主机CO2排放量相乘,对于EEDI结果有直接影响。fjroro越小,达到的EEDI值越小。

| $ f\mathrm{_{jroro}}=\dfrac{1}{F_{nL}^{2.0}\cdot\left(\dfrac{L_{pp}}{\mathrm{\mathit{B}}_s}\right)^{0.5}\cdot\left(\dfrac{\mathrm{\mathit{B}}_s}{d_s}\right)^{0.75}\cdot\left(\dfrac{L_{pp}}{\nabla^{1/3}}\right)},$ | (1) |

| $ {F_{nL}} = \frac{{0.5144 \cdot {V_{ref}}}}{{\sqrt {{L_{PP}} \cdot g} }}。$ | (2) |

从FnL这一项来看,对“快速船”的补偿非常大[8]。从式(1)看出,当船舶主尺度基本确定时,优化线型提高航速Vref,减小排水体积▽,对减小fj值是有利的。减小排水体积和提高航速不相矛盾,但排水体积减小意味着载重量减小,这又会使EEDI的要求值变大,对结果不利。这也解释了表7中增加更多的排水体积▽才能与增加较小的载重量DWT呈现相同的效果。

可见,滚装船的EEDI对于航速十分敏感,这是修正系数fjroro作用的结果。所以,相对于降低主机功率,减轻空船重量,增加载重量等措施,改善EEDI最行之有效的方法就是优化线型,提高航速。

5.2 线型优化首部线型为S-bow的球首设计,对其进行了多轮的优化,调整宽度和形状,与舾装专业和设备商进行了多方面的沟通交流,减小外飘对于不同航速、不同吃水下的阻力性能的影响。

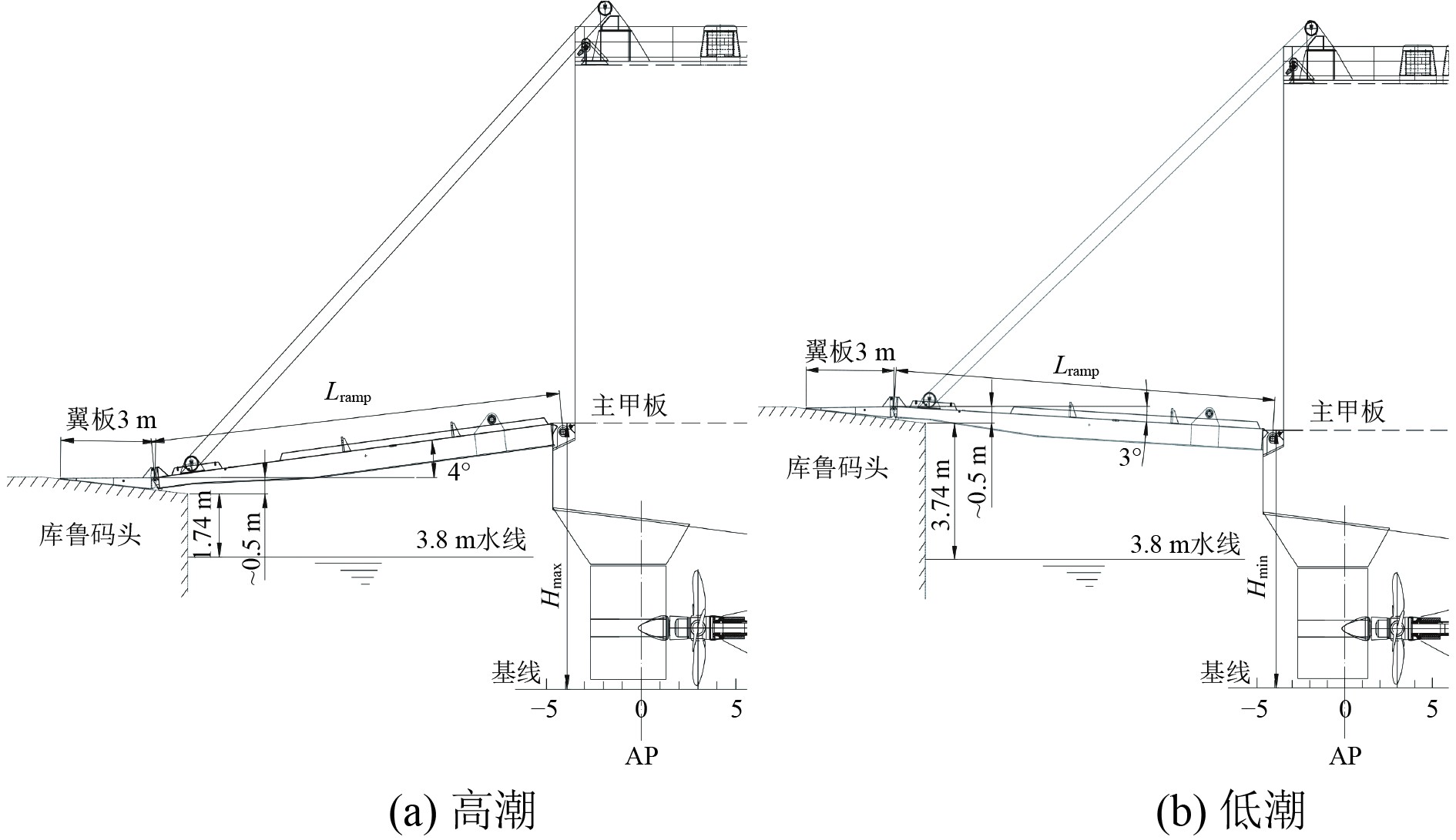

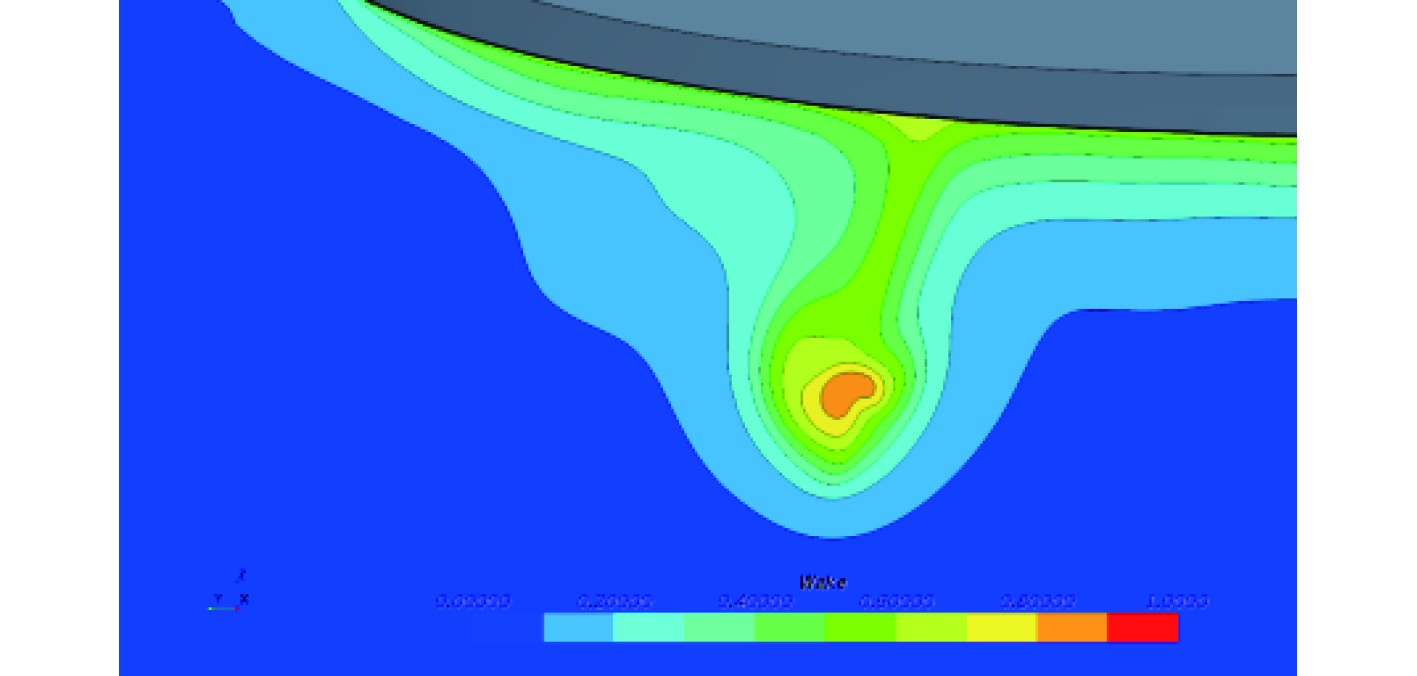

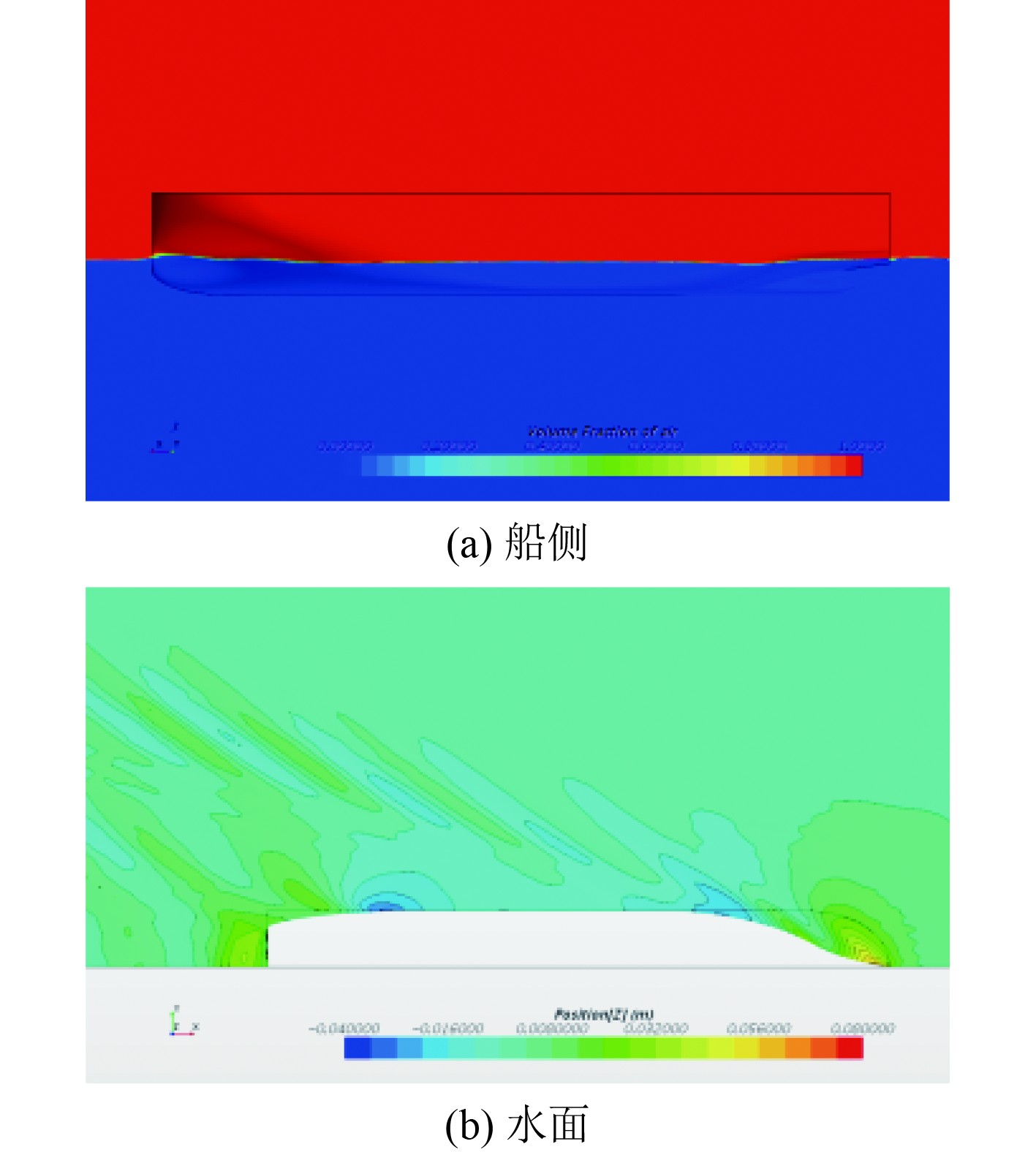

由于吃水浅,尾部线型采用双尾鳍的设计,而双尾鳍的优化在线型优化里面一直是一个难点。由于浅吃水限制,使用的CPP调距桨桨径较小,初步估算的推进效率大约在0.68左右,也属于优良水平。为了尽可能的降低粘性阻力,提高推进效率增大航速,在做这一部分的优化时,多个专业协调配合,布置竭尽全力为线型优化让步。得益于为控制浮态对机舱的调整,尤其是主机的前移布置,虽增加了轴系长度,但使得尾部线型设计没有限制。同时,利用CFD软件进行船桨舵一体化优化设计,经过多轮方案的筛选,得到了最终的尾部线型方案,尾部伴流均匀,盘面上方没有较大伴流区(见图4)。优化后的船侧及水面波形示意如图5所示,整体波形平缓,水面波形规则,未出现较大的峰谷区。

|

图 4 桨盘面轴向伴流分布图 Fig. 4 Axial wake field distribution in the propeller disk |

|

图 5 船侧及水面波形示意图 Fig. 5 Wave pattern of ship side and water surface |

经模型试验验证,优化后的船体阻力性能有较大提高,推进效率达到了近0.74,超出预期水平,综合快速性能优秀。结构吃水航速从预估的13.55 kn提高到13.96 kn,EEDI结果实现低于基线值30%的目标。

本船主机型号特殊,装船机即为母型机,厂家优化设计,油耗控制较好,单位油耗有大幅度降低。同时本船配备带舵球的扭曲舵,也有一定的节能效果。最终试航的结构吃水航速达到14.15 kn,完工的EEDI低于基线38.49%,实现长期节能环保要求。从设计的角度,本船的EEDI能效指数已经远远超出IMO的要求,但从长远考虑,实际营运能效水平达标是今后应关注的方向。

6 结 语通过前低后高货舱设计,实现了运载火箭组件与普通货物的空间利用最佳解决方案;提供火箭运输滚装船尾跳板码头适应性分析方法;对于浅吃水丰满上建船舶完整稳性(气象衡准等)难以满足问题,给出了优化建议;通过对排水量、载重量和空船重量三者不断优化调整,解决浅吃水浮态控制问题;分析了影响滚装船EEDI的敏感参数,使优化更加有方向性,效果更明显。以上研究成果对后续火箭运输滚装船的开发具有借鉴意义。

| [1] |

谢立新. 支线汽车运输船发展现状及展望[J]. 船舶设计通讯, 2024(1): 37-42. DOI:10.3969/j.issn.1001-4624.2024.01.009 |

| [2] |

孙浩, 胡龙. 增强滚装船装卸载能力问题探究[J]. 科技资讯, 2019(29): 46-49. |

| [3] |

樊红元, 李健, 孙大虎, 等. |

| [4] |

李健, 晋文菊, 方晨鑫, 等. |

| [5] |

樊红元, 马洪猛, 李健, 等. |

| [6] |

IMO. Unified interpretations of SOLAS chapters II-1 and safe return to port requirements for flooding detection systems: MSC. 1/Circ. 1539/Rev. 1[S]. 2019: 2.

|

| [7] |

IMO. Amendments to the annex of the protocol of 1997 to amend the international convention for the prevention of pollution from ships, 1973, As Modified by the Protocol of 1978 Relating Thereto: MEPC. 328(76)[S]. 2021: 38

|

| [8] |

孙家鹏, 张敏健, 客滚船EEDI研究[J]. 2016(4): 46−49. 船舶工程, 2016(4): 46−49.

|

2025, Vol. 47

2025, Vol. 47