2. 武汉第二船舶设计研究所,湖北 武汉 430060

2. Wuhan Second Ship Design and Research Institute, Wuhan 430060, China

舰船用泵是保证舰船正常运行的重要辅机设备[1]。为了保证舰船用泵的节能高效与可靠性,每一台泵在出厂前必须通过一系列的性能试验。泵的主要性能参数有流量、扬程、功率、效率和汽蚀余量等,通过对试验泵的性能测试,可以得到舰船用泵的实际性能参数与设计值之间的误差,从而判定舰船用泵是否达到规定的验收标准。

传统的泵性能试验依赖于人工,需要手动调节阀门改变工况并记录流量、压力、转速等参数,并手动绘制性能曲线。有着测量精度差、测试效率低、劳动成本高等诸多问题[2]。国外较早地开展了水泵性能测试计算机软件的研究,英国国立工程实验室在1961年第一次实现了非人工记录的水泵测试功能[3]。Ramamoorthy等[4]提出通过基于软件的机电一体化系统降低泵制造业的实验成本,并开发了基于LabVIEW的泵性能测试系统。近年来,国内的水泵测试系统也有了较大的突破。很多学者基于LabVIEW虚拟仪器软件开发平台将测试技术与虚拟仪器技术相结合,开发了集信号采集、数据分析、数据存储和试验报表生成等功能为一体的泵性能测试系统[5 − 7]。上述系统虽然可以做到将测试数据数字化,提高了试验数据的可靠性,同时方便了对实验数据的管理,但是实际的试验操作依然需要进行人工的操作,马栋祺[8]将PLC应用到泵测试系统中,实现试验操作的自动化,节省了一定的人工成本。杨帅等[9]基于组态软件开发测试控制系统软件,将PLC或采集卡作为泵测试系统的传感器信号采集器和泵阀控制器,开发了离心泵通用自动化测试控制系统。但是在自动测试过程中,流量调节的稳定性较差,并且稳定时间非常长,其测试效率有时甚至低于人工手动调节阀门。

针对上述问题,本文利用跨平台GUI程序开发工具PyQt5作为该系统开发的平台[10],根据GB/T 3216-2016,回转动力泵水力性能验收试验1级、2级和3级[11],开发一款集数据采集、数据分析、数据处理、阀门自动控制等多功能为一体的离心泵智能自动测试系统。由于阀门开度与实际流量非线性关系,PID控制的适合参数在不同的流量下会随之发生变化,需要通过自适应手段实时调整参数[12]。本文采用将模糊理论与PID控制技术相结合的手段,通过模糊PID技术实现PID参数的自适应整定。

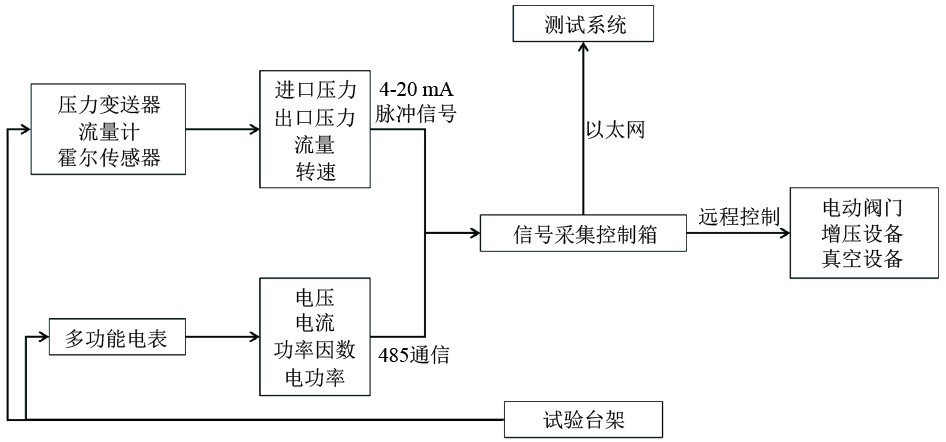

1 测试系统设计本测试系统总体设计如图1所示,采用西门子PLC进行信号的采集与控制,通过压力变送器、流量计、霍尔传感器对实验舰船泵的进口压力、出口压力、流量和转速进行采集,进而计算出扬程、汽蚀余量等关键参数。同时配有支持485通讯的智能电表,对配套电机的电压、电流、功率因素进行采集,通过电测法间接获得试验泵的输入功率,再通过上述传感器测得的参数得到试验泵效率。

|

图 1 测试系统总体设计 Fig. 1 Overall design of the test system |

泵测试软件基于PyQt5进行开发,利用MODBUS_TCP通过以太网将上位机与采集箱进行通讯。传感器信号的采集采用SIMATIC S7-200 SMART的PLC模块计集成在定制的控制箱内。

该套硬件系统一共分成了3类模块,第1类用来接收输出4~20 mA电流型传感器的模拟电流信号,并通过MODBUS_TCP通讯传输给上位机;第2类用来结构输出脉冲信号的传感器,并将脉冲数通过MODBUS_TCP通讯传输给上位机;第3类是用来调节电控阀门和反馈阀门开度,电动阀门通过输出4~20 mA电流信号与PLC该模块进行通讯进而反馈阀门开度,结合实时流量参数可以实现对目标流量自动的调节。

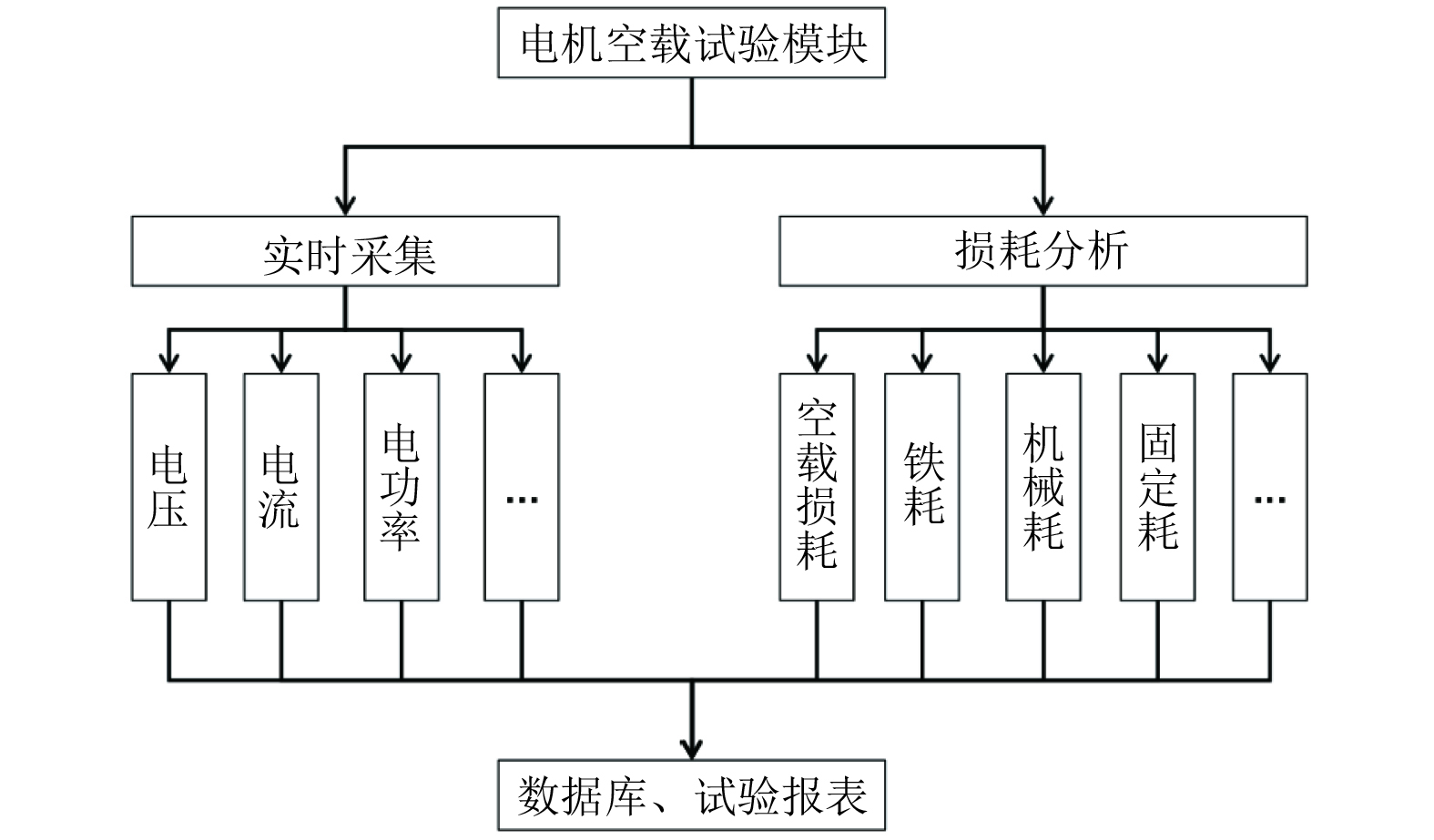

1.1 电机空载试验模块采用电测法测量泵的轴功率时,通过测量试验泵的配套电机相关电参数从而获取电机输入功率,可以间接得到试验泵的轴功率。

电动机在工作时有定子绕组损耗、转子绕组损耗、风摩耗、铁耗和杂散损耗这五类损耗,其中损耗和风摩损耗占着绝对的主导地位,所以需要对电动机进行空载试验,测得电动机的主要损耗,获取更为精准的电机效率[13]。

电机试验模块空载试验部分的功能框架如图2所示,具有实时监测电压、电流、功率因数等电机运行状态参数,并对数据进行采集和处理,计算出恒定损耗

|

图 2 电机空载试验模块 Fig. 2 Motor no-load test module |

根据GB/T 1032-2023,三相异步电动机试验方法的标准[14],该系统将空载试验步骤分为:

1)恒定损耗与风摩耗的计算。通过多功能电表测量出试验电机空载运行时的输入功率,空载电流,与端电阻,通过式(1)计算出恒定损耗

| $ Pc = P_0 - 1.5{I_0{^2}}R_0 。$ | (1) |

式中:

2)铁耗的确定。恒定损耗

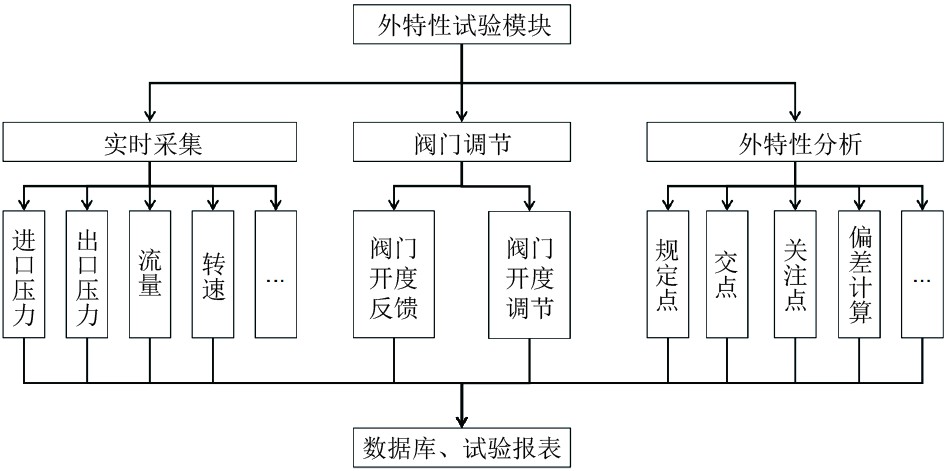

外特性试验模块整体框架结构如图3所示,根据GB/T 3216-2016回转动力泵水力性能验收试验1级、2级和3级的标准,对外特性试验结果进行分析,在以流量Q为横轴,以扬程H、轴功率P和泵效率η为纵轴的坐标系中,过零点(零流量/零扬程)和流量扬程规定点(额定流量/规定扬程)作一条直线,该直线与各性能曲线的交点称为交点参数,并在Q-H曲线中得到规定流量处的扬程与规定扬程处的流量为关注点参数,最后根据交点参数与试验泵的设计额定参数计算功率与效率的偏差,根据关注点参数与试验泵的设计额定参数计算流量与扬程的偏差,进而判断试验泵是否达到验收标准。

|

图 3 外特性试验模块 Fig. 3 External characteristics test module |

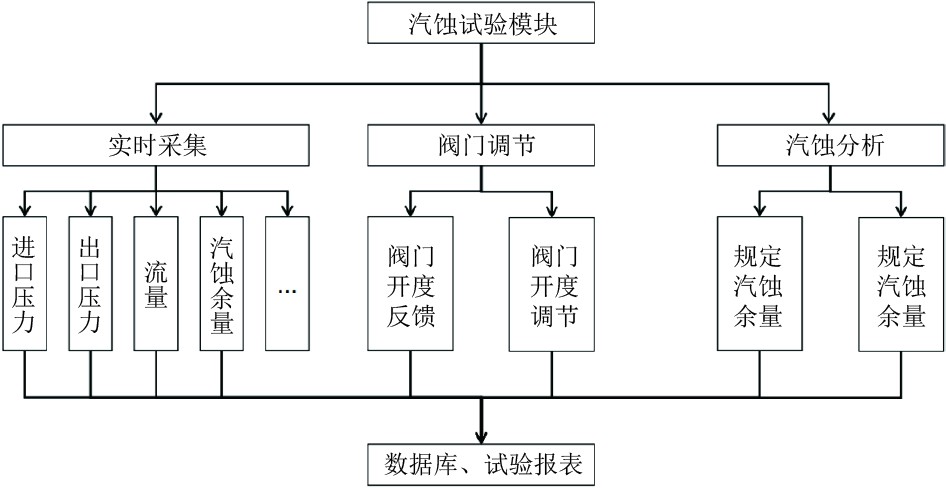

汽蚀试验模块的功能如图4所示,其相关功能架构和测试界面同外特性试验模块类似。

|

图 4 汽蚀试验模块 Fig. 4 Cavitation test module |

根据GB/T 3216-2016回转动力泵水力性能验收试验1级、2级和3级的标准,在以汽蚀余量为横轴,扬程为纵轴的平面直角坐标系中作汽蚀余量-扬程曲线(NPSH-H曲线),当在减小进口阀门开度的过程中当扬程下降3%时,该扬程下对应的汽蚀余量为测定的汽蚀余量。

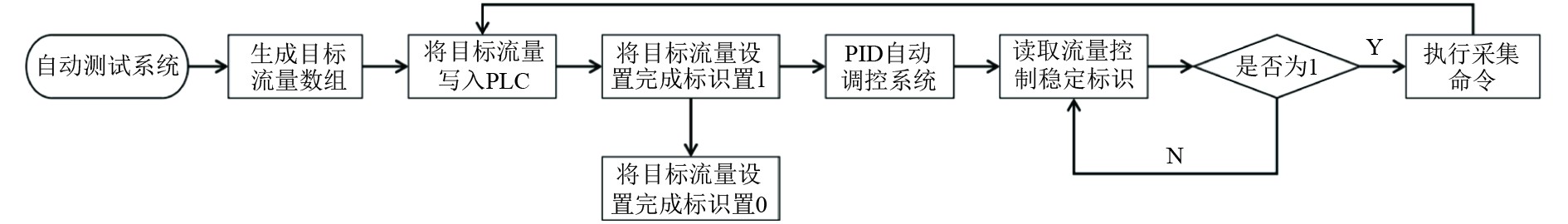

2 自动化测试实现自动调节流量智能控制的逻辑如图5所示,主要可以实现自动生成性能测试时所需工况下的流量并组成数组和上位机与PLC交互,循环调节电动阀门直至稳定在目标流量并采集稳定下的各信号参数的功能。

|

图 5 流量自动调节流程 Fig. 5 Automatic traffic adjustment process |

目标流量数组的自动生成,需要给定3个特殊工况点,即目标最小流量、试验泵额定流量和目标最大流量,并通过Python中NumPy库的linspace()函数获得等间隔的数值序列,取两位小数后作为目标流量写入PLC相应的通道中。

通过循环遍历目标流量序列中的每一个数,通过PID控制,根据PLC各通道之间的配合交互完成流量的自动调节。

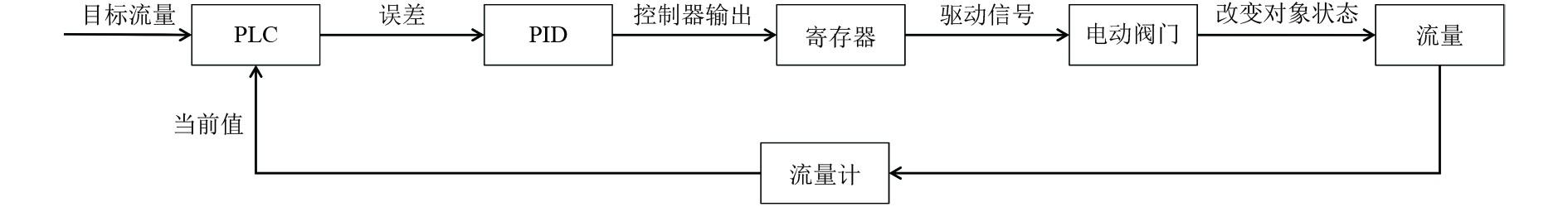

2.1 基于PID的流量自动调节系统流量自动调节PID控制的流程如图6所示,通过PID控制器调节的比例系数

|

图 6 流量自动调节PID控制系统 Fig. 6 Automatic flow regulation PID control system |

| $ u\left(t\right)={K}_{p}\left(e\left(t\right)+\frac{1}{{K}_{i}}{\int }_{0}^{t}e\left(t\right)\mathrm{d}t+{K}_{{\mathrm{d}}}\frac{{\mathrm{d}}e\left(t\right)}{{\mathrm{d}}t}\right) 。$ | (2) |

式中:

运用传统的PID调节时发现,阀门开度与监测用泵的流量为非线性关系,因此每当调节到一个流量时,原先整定的参数就不再适用于本次调节,使得自动调节的效率产生严重下降。

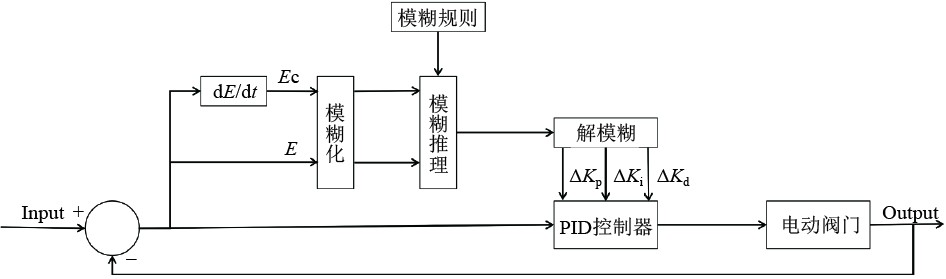

2.2 自适应性模糊PID控制器设计模糊PID算法在保留传统PID控制效果的基础上,与模糊理论相结合,通过模糊化、建立模糊规则、模糊推理、解模糊的过程后,可以实现PID参数的自适应调节,以适应流量的非线性变化[16],其控制原理如图7所示。

|

图 7 模糊PID控制原理 Fig. 7 Fuzzy PID control principle |

模糊化涉及到将流量调节输入的误差的取值范围与对应论域之间的映射,其实质是根据隶属度函数求取隶属度。

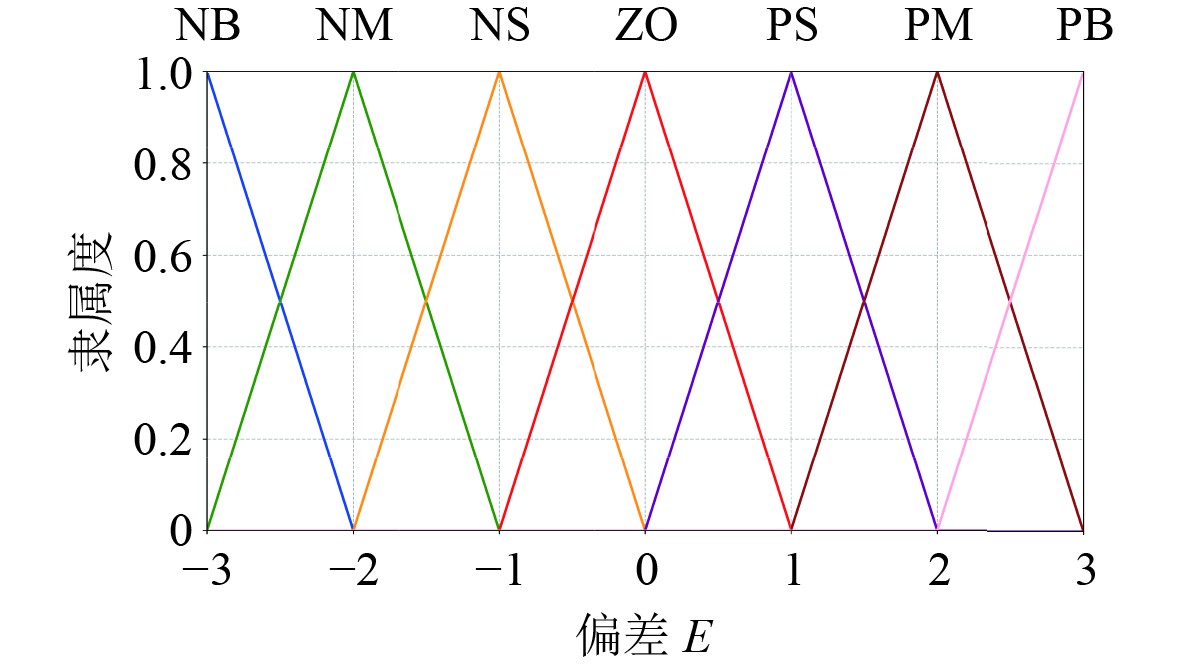

根据Mamdani创建的标准化设计[17],结合多次试验,将入偏差

|

图 8

偏差 |

规定模糊规则是模糊PID调节过程中的核心步骤,结合舰船用泵测试过程中流量调节的特点与控制要求,依据误差E与误差变化率Ec,根据模糊规则的逻辑关系查询该表得到输出参数

|

|

表 1 ΔKp、ΔKi、ΔKd模糊控制规则 Tab.1 Fuzzy rules of ΔKp, ΔKi and ΔKd |

模糊PID控制的模糊部分的最后一步是对模糊控制规则表达出的控制量

| $ \left\{\begin{aligned} &{K}_{p}=\Delta {K}_{p}+{K}_{p0},\\ &{K}_{i}=\Delta {K}_{i}+{K}_{i0},\\ &{K}_{d}=\Delta {K}_{d}+{K}_{d0}。\end{aligned}\right. $ | (3) |

为了验证该试验系统的可靠性,搭建了船用泵性能测试试验台,将该系统与市面上常用的测试系统,进行泵外特性试验与汽蚀试验,并将2套测试系统测得数据进行对比分析,试验泵、配套电机及环境相关参数如表2所示。

|

|

表 2 试验参数 Tab.2 Experimental parameters |

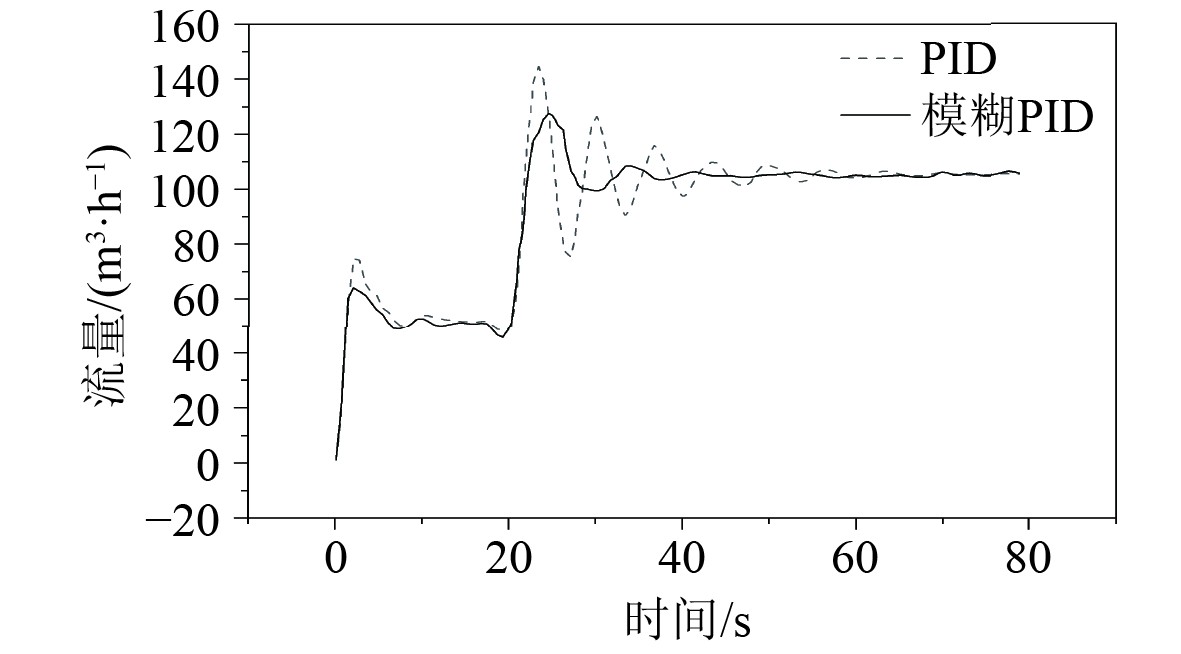

为了测试流量自动调节的效率,在流目标流量数值设置为[50,100],将初始流量调节到20 m3/h,通过图5所示的循环,由PLC远程控制出口电动阀门,自动将流量调至50 m3/h,待流量稳定后再次自动将流量调节至100 m3/h,设置PID控制的比例参数

|

图 9 流量自动调节相应曲线 Fig. 9 The corresponding curve of automatic flow rate adjustment |

可以看出,在将流量从20 m3/h调节至50 m3/h过程中,传统PID和模糊PID调节的稳定时间接近,且通过模糊PID明显降低了流量的超调量,但是在从50 m3/h调节至100 m3/h的过程中,由于流量的非线性变化,在传统PID调节时可以明显的看出所设定的参数以及不适用与新一轮的流量调节,需要重新整定参数,而模糊PID通过模糊算法可以将PID调节参数进行实时的调整,可以实现高效的连续流量调节。

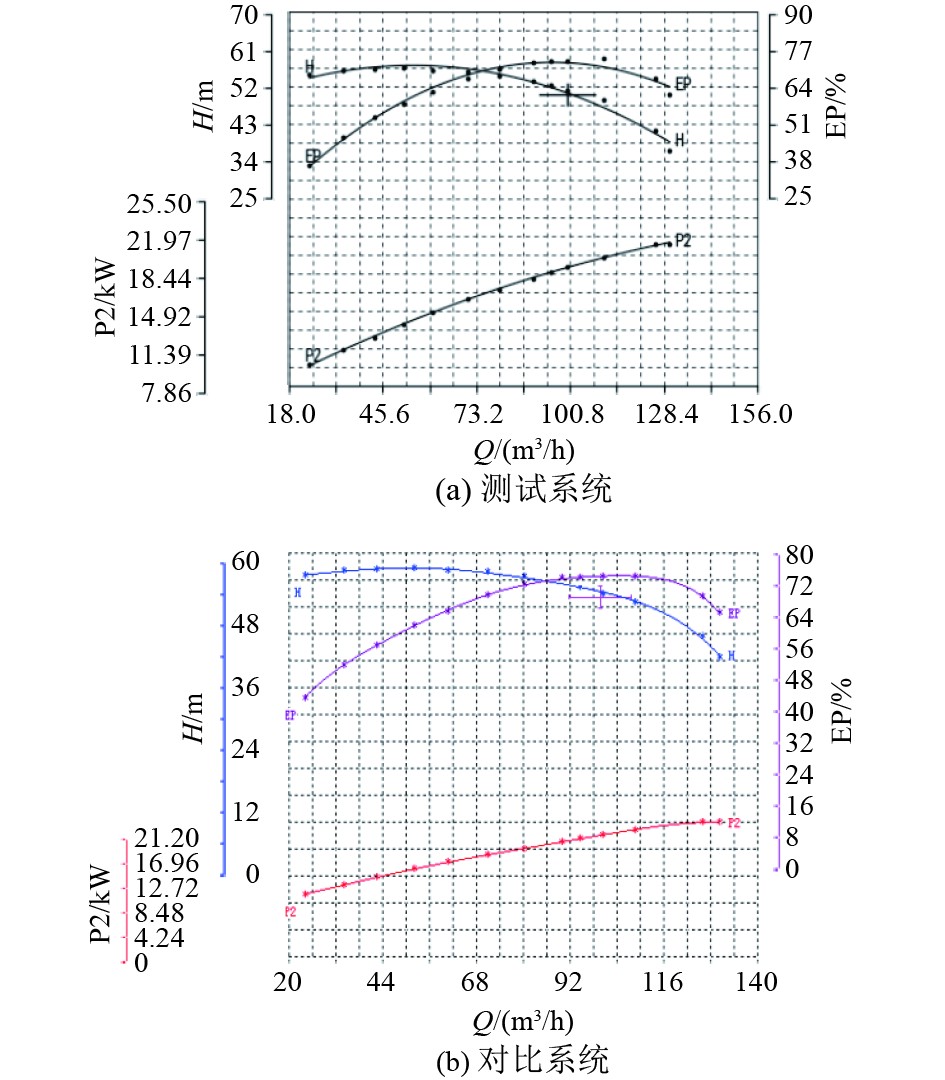

3.2 外特性试验模块对比分析由图10可以看出,2套系统做出的扬程、功率和效率对流量的曲线整体一致,且流量-扬程曲线都穿过GB/T 3216-2016回转动力泵水力性能验收试验1级、2级和3级所规定的“十字交叉线”上。

|

图 10 外特性能曲线对比 Fig. 10 Comparison of external characteristic performance curves |

利用2套系统分别对各自测得的结果进行分析,计算关注点与交点数据,并进行对比,如表3所示。

|

|

表 3 外特性能数据分析结论对比 Tab.3 Comparative analysis of external characteristic performance data |

通过对比分析,本测试系统所测得的外特性相关参数与市面上常用的测试系统之间的误差都控制在1%以内,证明该系统外特性试验模块的稳可靠性。

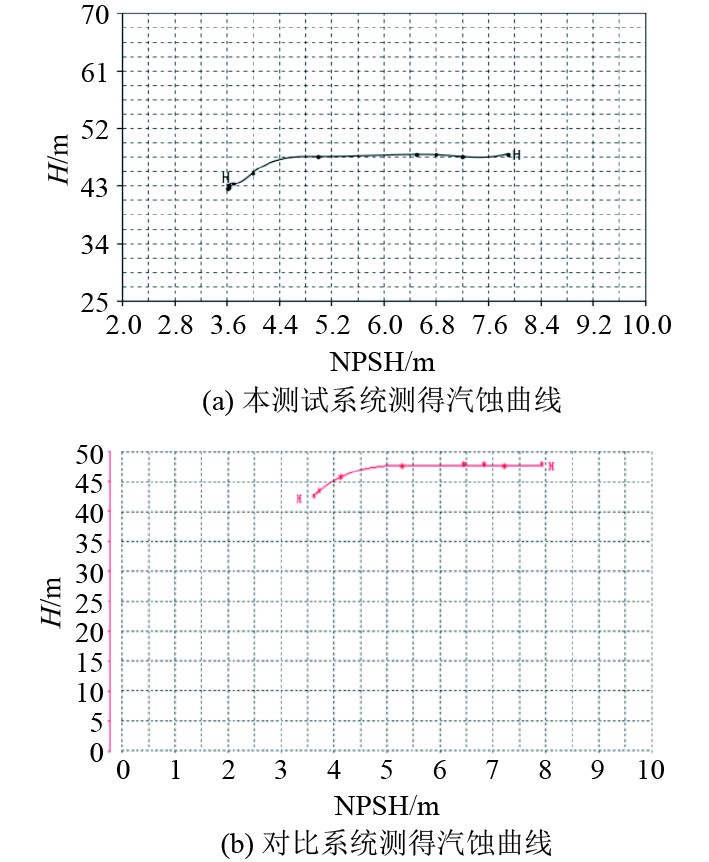

3.3 汽蚀试验模块对比分析利用该系统对试验泵进行汽蚀试验,同时用对比系统采集一组数据,分别生成扬程关于汽蚀余量的曲线,如图11所示。

|

图 11 汽蚀性能曲线对比 Fig. 11 Comparison of cavitation performance curves |

分别计算2套系统中扬程下降3%时对应的汽蚀余量,即测定汽蚀余量,并进行对比,如表4所示。

|

|

表 4 测定汽蚀余量结论对比 Tab.4 Comparative analysis of cavitation margin determination |

通过对比分析,本测试系统所测得的外特性相关参数与市面上常用的测试系统之间的误差不到3%,证明该系统汽蚀试验模块的可靠性。

4 结 语本文根据相关国家标准,在保证可靠性和精确性的原则下,开发了一款基于PyQt5开发平台,利用PLC进行信号的采集与试验台自动控制的舰船用泵智能自动测试系统。该系统界面简洁、操作简单、交互良好、自动化程度高。

通过PID与PLC的交互控制,基于模糊PID技术,解决了因为电动阀门开度与实际流量非线性关系导致流量稳定时间长、稳定误差大的问题,实现了精准高效的全自动测试,在测试精度方面,将该系统下的测试结果与市面常见测试系统进行对比,外特性结论偏差小于1%、汽蚀性能结论偏差小于3%,符合相关标准,验证了本系统的可靠性和精确性。

本系统还支持二次开发,具有拓展性和延展性。可以在采集控制箱内添置高频采集卡,从而进行振动噪声和压力脉动等高频信号的采集与处理,进而可以对舰船用泵进行更加全面的运行状态监测。

| [1] |

陈燕飞. 大型船用泵电气故障自动检测系统设计[J]. 舰船科学技术, 2020, 42(18): 118-120. CHEN Y F. Design of an automatic detection system for electrical faults in large marine pumps[J]. Ship Science and Technology, 2020, 42(18): 118-120. |

| [2] |

曹爱红. 水泵综合参数自动测试系统的研究[D]. 兰州: 兰州理工大学, 2006.

|

| [3] |

朱业瑶. 水泵性能测试系统开发及旋涡泵空化状态识别研究[D]. 武汉: 华中科技大学, 2022.

|

| [4] |

RAMAMOORTHY C, SELLADURAI V, RANGANATHAN R. Experimental cost reduction in pump manufacturing industries through software based mechatronics system[J]. International Conference on Modeling Optimization and Computing, 2013. |

| [5] |

董亮, 吴侃, 刘厚林, 等. 基于LabVIEW的泵性能测试系统设计与开发[J]. 流体机械, 2018, 46(11): 49-56. DOI:10.3969/j.issn.1005-0329.2018.11.009 |

| [6] |

袁源, 王佳怡, 周睿, 等. 基于LabVIEW的离心泵性能测试系统[J]. 机电技术, 2022(1): 10-12. |

| [7] |

卢军民, 王琳, 王蕊. 基于LabVIEW的水泵测试系统设计[J]. 机床与液压, 2016, 44(16): 149-151. DOI:10.3969/j.issn.1001-3881.2016.16.043 |

| [8] |

马栋棋. PLC在电泵快速测试系统中的应用[J]. 流体机械, 2011, 39(11): 54-57+53. |

| [9] |

杨帅, 姜新阔, 吴大转, 等. 离心泵通用自动化测试控制技术[J]. 排灌机械工程学报, 2014, 32(3): 191-195+207. |

| [10] |

吴春波, 陈伟, 赵振华, 等. 基于PyQt的SHPB试验数据处理程序开发[J]. 计算机应用与软件, 2021, 38(12): 11-13+80. DOI:10.3969/j.issn.1000-386x.2021.12.003 |

| [11] |

GB/T 3216-2016. 回转动力泵水力性能验收试验1级、2级和3级[S]. 2016.

|

| [12] |

YUQIN W, HAODONG Z, ZHIBO H, et al. Optimization design of centrifugal pump flow control system based on adaptive control[J]. Processes, 2021, 9(9): 1538-1538. DOI:10.3390/pr9091538 |

| [13] |

高淑瑜, 季松涛, 朱健军. 三相异步电动机的空载试验[J]. 计量与测试技术, 2015, 42(12): 46-47+49. DOI:10.15988 |

| [14] |

GB/T 1032-2023. 三相异步电动机试验方法[S]. 2023.

|

| [15] |

常志东. 神经网络优化PID的舰船关键设备智能控制方法[J]. 舰船科学技术, 2022, 44(21): 168-171. CHANG Z D. Intelligent control method for key ship equipment based on neural network optimized PID[J]. Ship Science and Technology, 2022, 44(21): 168-171. DOI:10.3404/j.issn.1672-7649.2022.21.035 |

| [16] |

胡锦晖, 胡大斌, 肖剑波. 基于模糊理论的水下航行器运动控制及仿真研究[J]. 舰船科学技术, 2017, 39(23): 59-63. HU J H, HU D B, XIAO J B. Research on motion control and simulation of underwater vehicles based on fuzzy theory[J]. Ship Science and Technology, 2017, 39(23): 59-63. |

| [17] |

高彤, 王贵君. 基于模糊相似度的广义Mamdani模糊系统及其逼近[J]. 模糊系统与数学, 2018, 32(1): 137-143. |

| [18] |

骆晓玲, 王子含. 基于模糊PID的水下航行器运动控制研究[J]. 电子测量技术, 2020, 43(19): 53-56. |

| [19] |

魏雄杰. 基于模糊PID的灌注机流量控制研究[D]. 武汉: 湖北工业大学, 2018.

|

| [20] |

PRIYANKA E , MAHESWARI C , THANGAVEL S . Online monitoring and control of flow rate in oil pipelines transportation system by using PLC based Fuzzy‐PID controller[J]. Flow Measurement and Instrumentation, 2018, 62: 144−151.

|

2025, Vol. 47

2025, Vol. 47