2. 江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003

2. School of Naval Architecture and Ocean Engineering, Jiangsu University of Science and Technology, Zhenjiang 212003, China

船舶在冰区航行时会受到不同船-冰作用模式下的冰载荷作用,如船舶采用冲撞式破冰方式时的船首与大型层冰碰撞、船舶采用连续式破冰方式时的船首与大型层冰发生的准静态挤压、船舶在碎冰区航行时与浮冰发生碰撞以及船舶由于特殊原因被困冰区时,受到的海冰冻结挤压作用等,这里冰体失效模式主要分为弯曲破坏和压溃破坏。

Regina等[1]采用直径为1 m的冰锥与一个装有传感器的面板(撞击模块)发生碰撞,随着碰撞的进行,接触面积逐渐增大,并捕捉到了冰突然失去面积的情况,这是因为冰发生了断裂和剥落;给出了破冰船可能发生的撞击速度下,接触压力、接触面积和力随时间及空间的变化规律。黄炎等[2 − 3]通过在冰池中的系列模型试验研究了船-冰冲击载荷变化情况,提出了测量船-冰冲击载荷的方法,分析了船-冰接触区域和冰载荷空间分布规律。孙建桥等[4]通过一系列冰水池模型试验,研究了船-冰碰撞载荷空间分布演化规律,从“全局”和“局部”2个角度分析了船-冰碰撞载荷沿船体表面的运动轨迹以及局部冰压空间分布变化过程。Li[5]研究了准静态挤压冰载荷作用下的船舶结构响应问题,分析了不同冰厚、挤压速度和挤压角度对冰挤压力的影响。Zhang等[6 − 7]给出了一种适用于冰山碰撞下船舶结构响应数值模拟的冰材料模型,开展了冰山不同碰撞角度下船舶结构动响应特性研究,揭示了船体结构在不同工况下的变形、冲击力和能量吸收特性。

目前关于船-冰相互作用的试验主要有室内水池试验、高速冲击试验和实船试验,其基本的破坏模式为高速冲击破坏和弯曲破坏。本文主要开展的工作是准静态压溃破坏模式下的冰载荷特性研究。通过冰试件的单轴压缩试验和弯曲试验得到了试验室制冰工艺所得冰体的压缩强度和弯曲强度,并对不同制冰工艺条件下所得冰样本的物理特性进行了讨论;探讨了冰体模型准静态压溃破坏过程中的载荷-位移曲线、冰体模型和加筋板接触面的压力分布及冰体模型的失效模式;为船舶在冰区航行时挤压破冰场景下冰荷载预报提供参考。

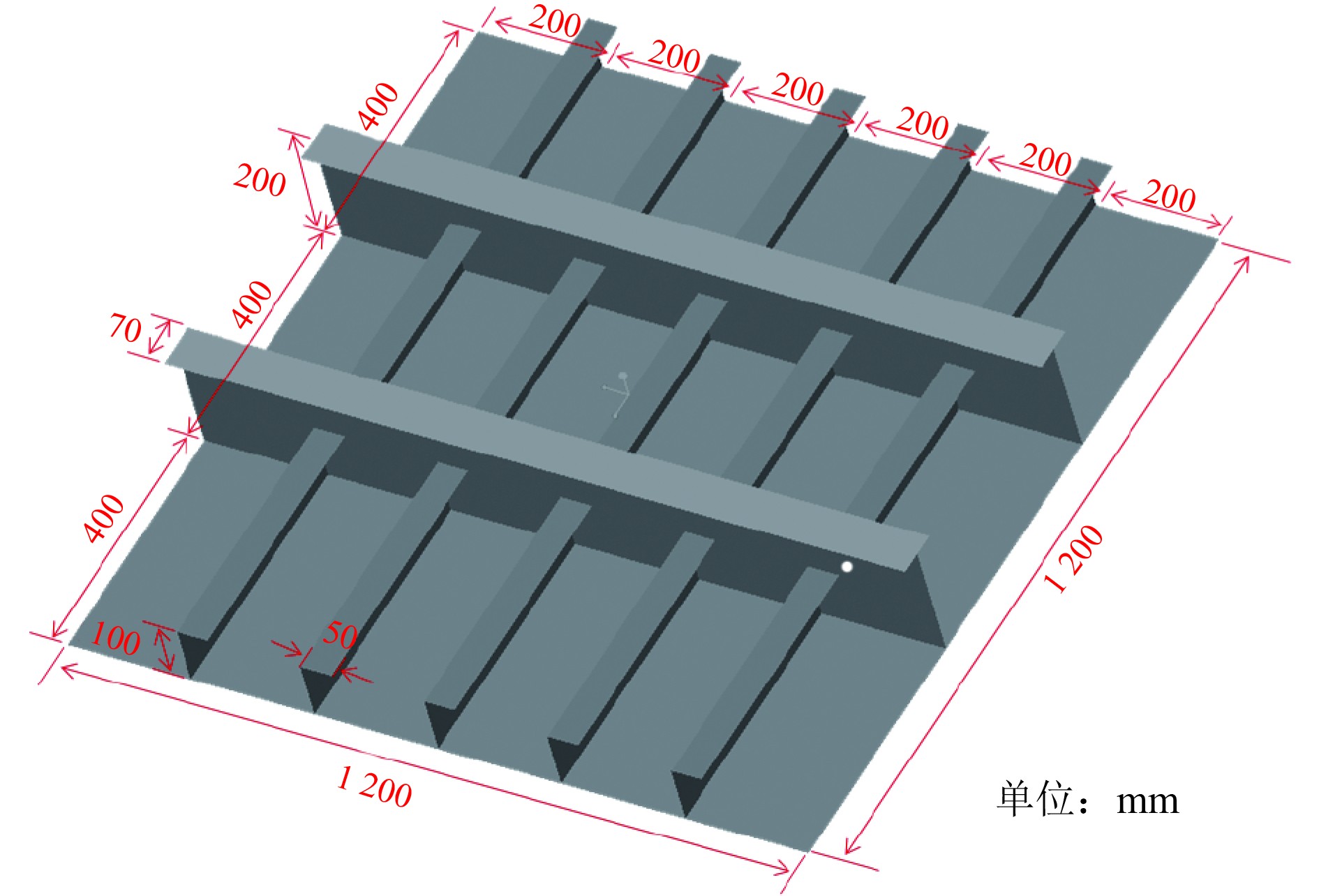

1 模型设计 1.1 板架模型设计加筋板架模型的原型为某船右舷船肩水线处的局部板架结构,为了便于模型加工,对应用对象进行简化,简化后的试验模型板架参数见表1。试验板架模型设计尺寸如图1所示。

|

|

表 1 试验模型板架参数 Tab.1 Test model frame parameters |

|

图 1 试验板架模型设计尺寸示意图 Fig. 1 The size diagram of test plate frame model |

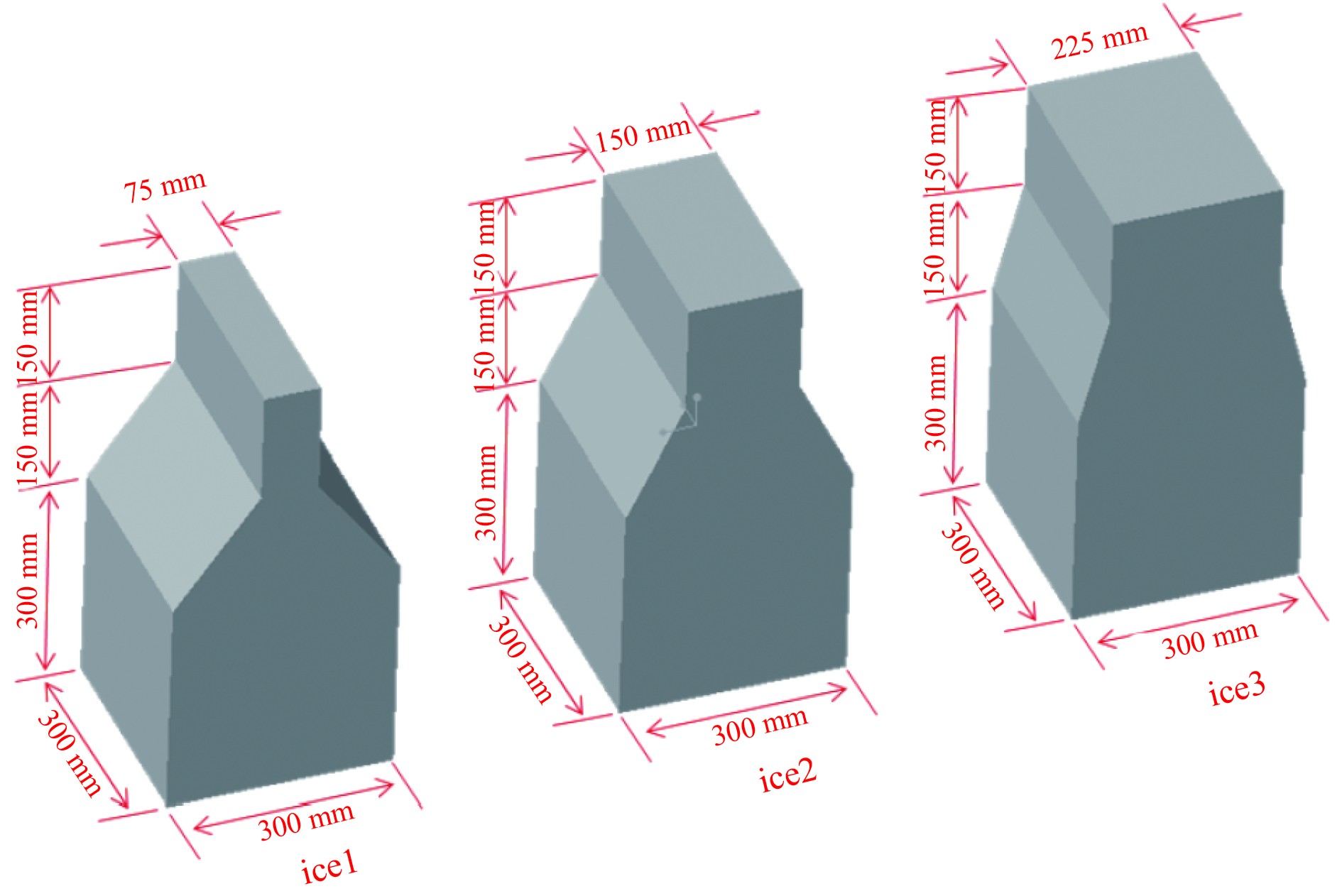

试验中的系列冰体模型如图2所示,冰头与板架的作用形式为面接触,根据挤压接触面积不同,依次编号为ice1、ice2、ice3,其中ice1冰头接触面尺寸为300 mm×75 mm,ice2冰头接触面尺寸为300 mm×150 mm,ice3冰头接触面尺寸为300 mm×225 mm。冰体整体的高为600 mm,宽为300 mm,厚为300 mm。

|

图 2 冰体模型设计尺寸示意图 Fig. 2 The size diagram of ice body model |

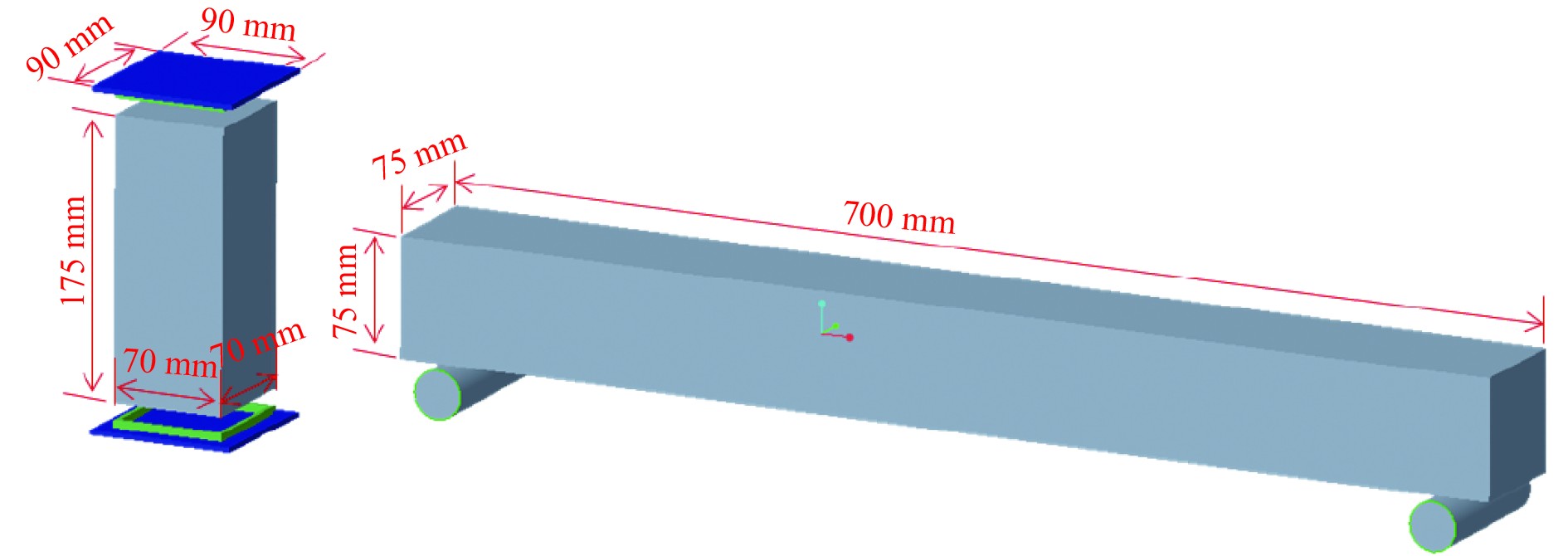

冰试件参照国际水文环境工程与研究协会(IAHR)推荐的准则[8 − 9]。压缩试件尺寸为70 mm × 70 mm × 175 mm,弯曲试件尺寸为75 mm × 75 mm × 700 mm,如图3所示。

|

图 3 冰试件模型设计尺寸示意图 Fig. 3 The size diagram of ice specimen model |

准静态挤压试验工装如图4所示,板架模型加工时将其与边板(带开孔边板)焊接,待试验时直接采取螺栓拧紧的方式将板架模型与工装基座连接。冰体在制作时将其与冰体工装结构通过细绳冻结连接。

|

图 4 准静态挤压试验工装示意图 Fig. 4 The tooling diagram of quasi-static extrusion test |

本试验在反力架上进行,该反力架由1套10 t电液伺服静载作动器、1套单通道控制器以及1套3 L/min的液压油源组成。加载系统配以自反力加载框架及附件可以实现完成柱、梁、桁架等结构件的控制性加载、保载以及卸载等常规试验。同时,该实验中心空间宽阔,配套齐全,且配有5 t的桁车,可以满足本次试验的开展并保证试验的安全。

3 试验工况在本试验中,用系列冰体(冰头与板架模型为面接触,挤压接触面积不同,依次编号为ice1、ice2、ice3)分别挤压试验板架(挤压速率1 mm/s)。详细工况见表2。

|

|

表 2 试验工况 Tab.2 Test condition |

本试验需要做冰试件单轴压缩和弯曲试验,记录的数据主要为载荷-位移曲线、接触面压力和冰体的破坏形式和破坏过程。

1)载荷-位移曲线。载荷-位移曲线是本次试验最为重要的参数,由反力架控制系统自动读取和存储。

2)接触面压力。采用薄膜压力测试系统测量挤压区域的压力分布。

3)冰体破坏过程。由于本次试验冰头挤压速率很小(准静态),故采用普通视频录制设备进行试验过程的完整记录,以观察冰体的破坏过程。

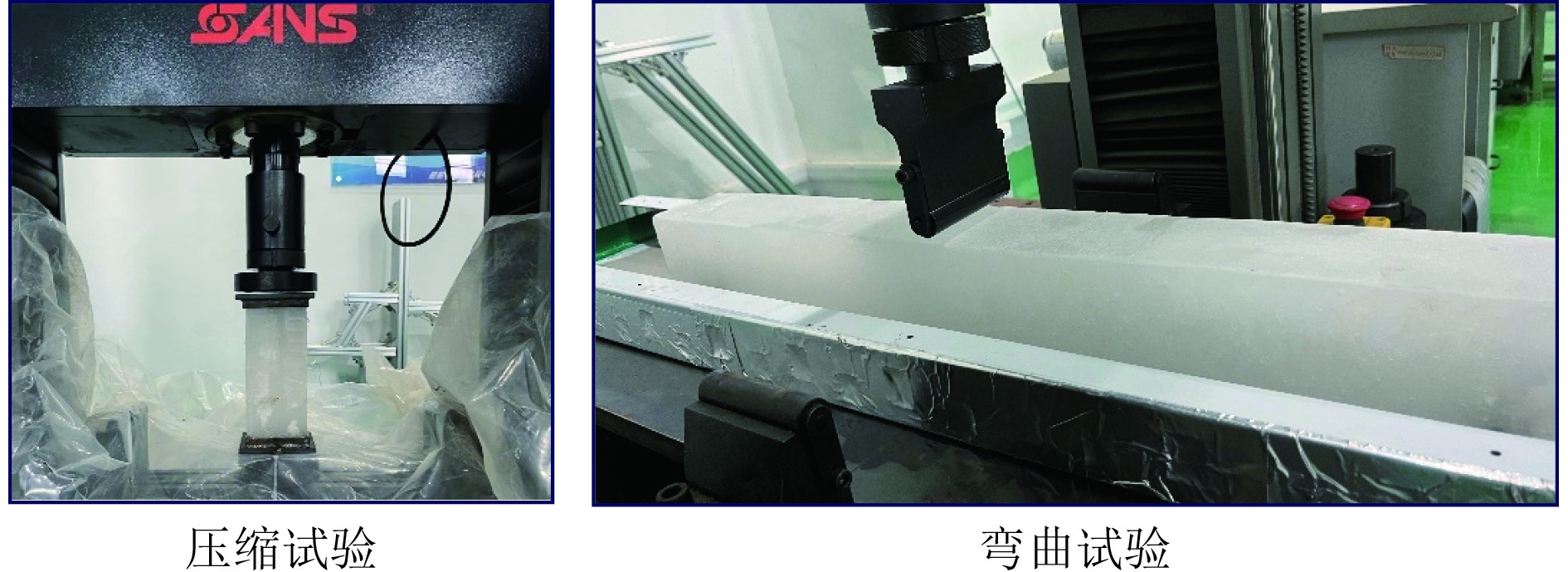

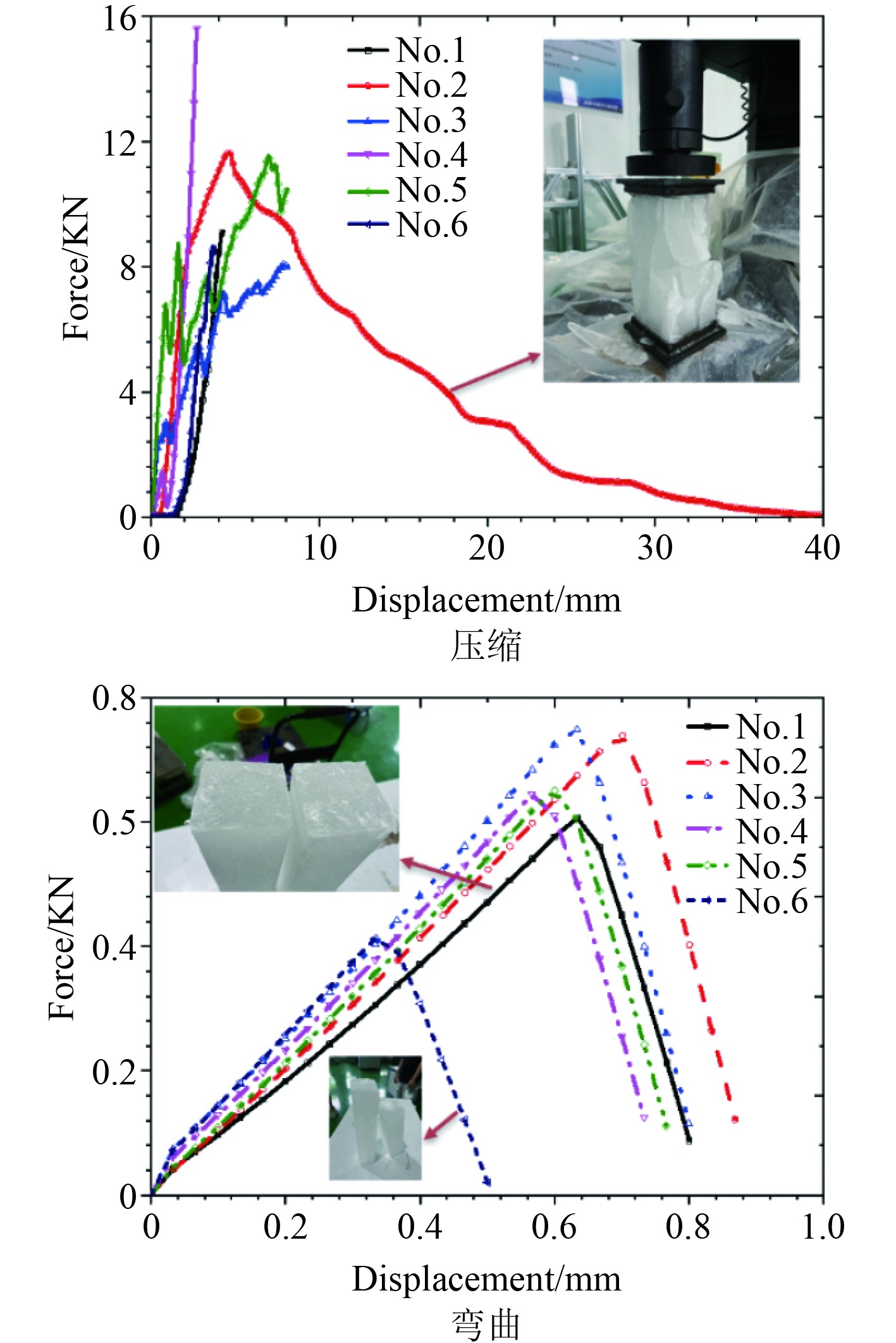

5 试验结果分析 5.1 冰试件单轴压缩和弯曲试验分析冰试件(碎冰冻结法)单轴压缩和弯曲试验的加载速度为1 mm/s,试验过程中记录载荷-位移数据,并计算力学参数,如图5所示。

|

图 5 冰试件单轴压缩和弯曲试验 Fig. 5 Uniaxial compression and bending test of ice specimen |

图6为冰试件单轴压缩和弯曲的载荷-位移曲线,经计算得到的抗压强度和抗弯强度如表3和表4所示。可知,通过碎冰冻结法得到的冰试件抗压强度和抗弯强度满足天然现有冰的强度值范围(一般单轴抗压强度为 0.5~5 MPa,抗弯强度为1~2 MPa)[10]。试验结果具有良好的稳定性,在第6次弯曲试验中载荷-位移曲线突变的原因是冰试件本身固有缺陷。

|

图 6 冰试件单轴压缩和弯曲的载荷-位移曲线 Fig. 6 Load-displacement curves of ice specimen under uniaxial compression and bending |

|

|

表 3 冰试件压缩强度 Tab.3 Compressive strength of ice specimen |

|

|

表 4 冰试件弯曲强度 Tab.4 Bending strength of ice specimen |

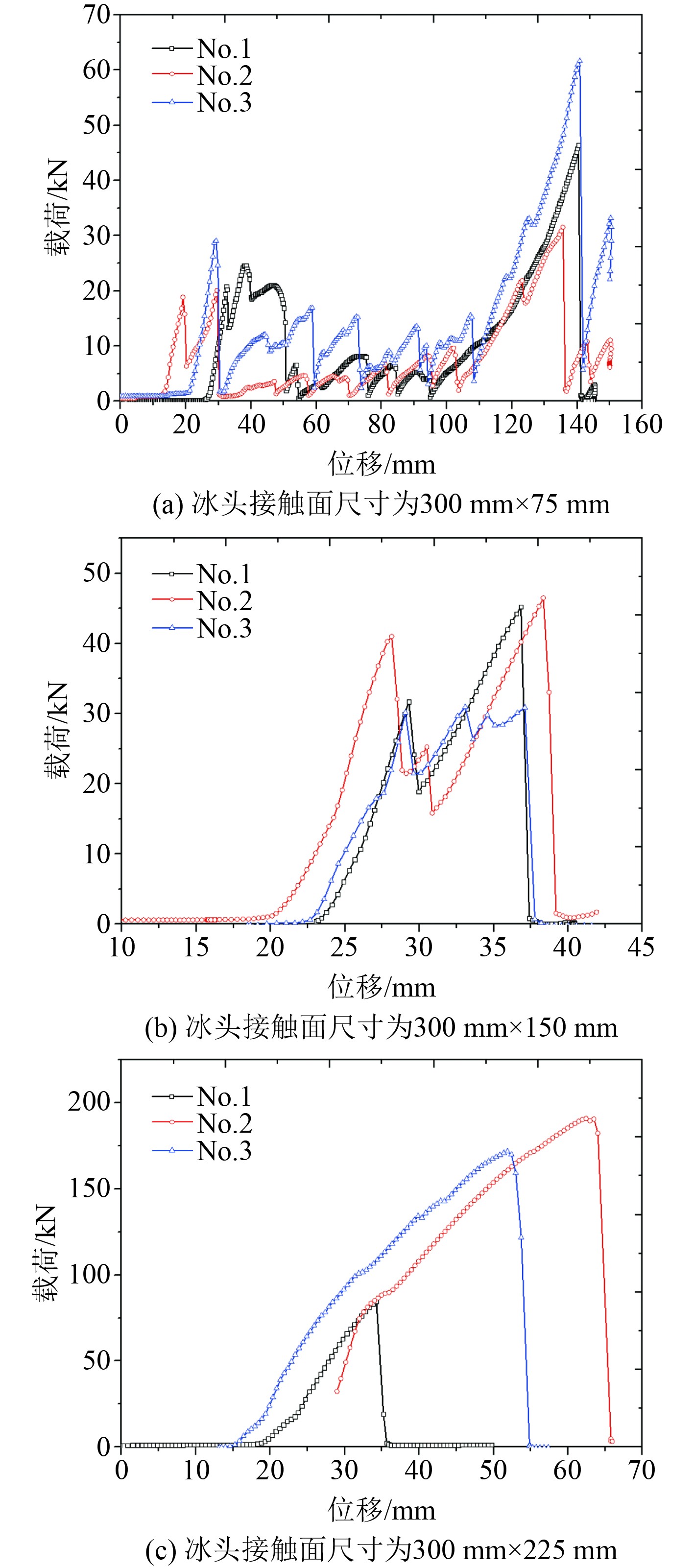

图7和表5为冰体模型挤压板架结构的载荷-位移曲线和第一个载荷峰值及平均压强,各工况下的载荷-位移曲线变化特征与冰体的破坏过程息息相关。可知,在冰头接触面尺寸为300 mm × 75 mm的冰体挤压工况下,第一个峰值载荷在15~30 kN范围内,平均压强在800~

|

图 7 冰体模型挤压板架结构的载荷-位移曲线 Fig. 7 Load-displacement curve of ice model extruded plate frame structure |

|

|

表 5 各工况下第一个载荷峰值及平均压强 Tab.5 The first load peak and average pressure under each working condition |

综上所述,随着冰头接触面积的增大,冰体挤压破坏的第一个载荷峰值不断增大;冰头接触尺寸为300 mm×75 mm和300 mm×150 mm时,冰体出现了多次破坏,冰头接触尺寸为300 mm×225 mm时,冰体出现了一次性破坏。

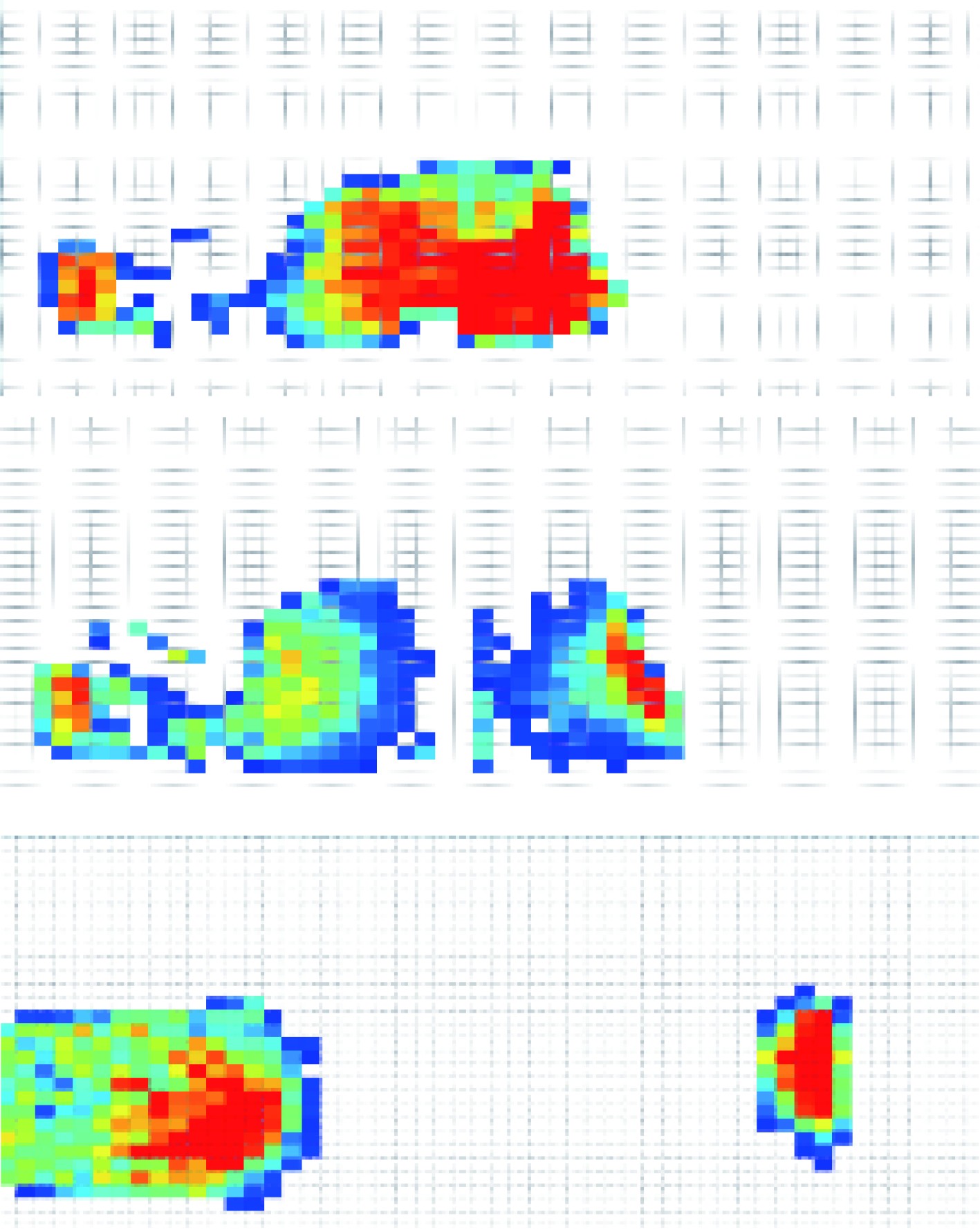

5.3 接触面压力分析图8为冰体模型挤压板架结构接触面压力分布图,结合表6各工况下薄膜压力数据可知,冰体与板架结构在准静态挤压过程中接触面压力分布处于不断变化过程中,有明显的高压力区和低压力区,并不是理想的整个接触面接触,这不仅与冰体的制造工艺有关,与接触面冰头挤压破碎后无法及时清除和冰头开裂的破坏形式也有相当的关系;在冰头裂开后,接触面压力区分为多个区域,最大压强主要分布在冰头裂开瞬间的冰头开裂位置;在冰头接触面尺寸为300 mm×75 mm的冰体挤压工况下,最大压强值在1.1 MPa左右,在冰头接触面尺寸为300 mm×150 mm的冰体挤压工况下,最大压强值在1.3 MPa左右,在冰头接触面尺寸为300 mm×225 mm的冰体挤压工况下,最大压强值在2.0 MPa左右。

|

图 8 冰头接触面尺寸为300 mm×75 mm的冰体挤压工况下压力分布 Fig. 8 The pressure distribution of the ice body under the extrusion condition with the ice head contact surface size of300 mm×75 mm |

|

|

表 6 各工况下薄膜压力数据 Tab.6 Film pressure data under various working conditions |

此外,由薄膜压力传感器获得的第一个载荷峰值数据相较加载端所测数据要小的多,这主要是由于薄膜压力传感器获得的是挤压接触面的压力总和,而加载端是整个系统的抵抗力总和;相同冰头接触面尺寸的冰体挤压工况下,第一个载荷峰值也相差较大,但其最大压强和平均压强的数值基本能稳定在一定区间内,这是因为冰体模型的离散性。

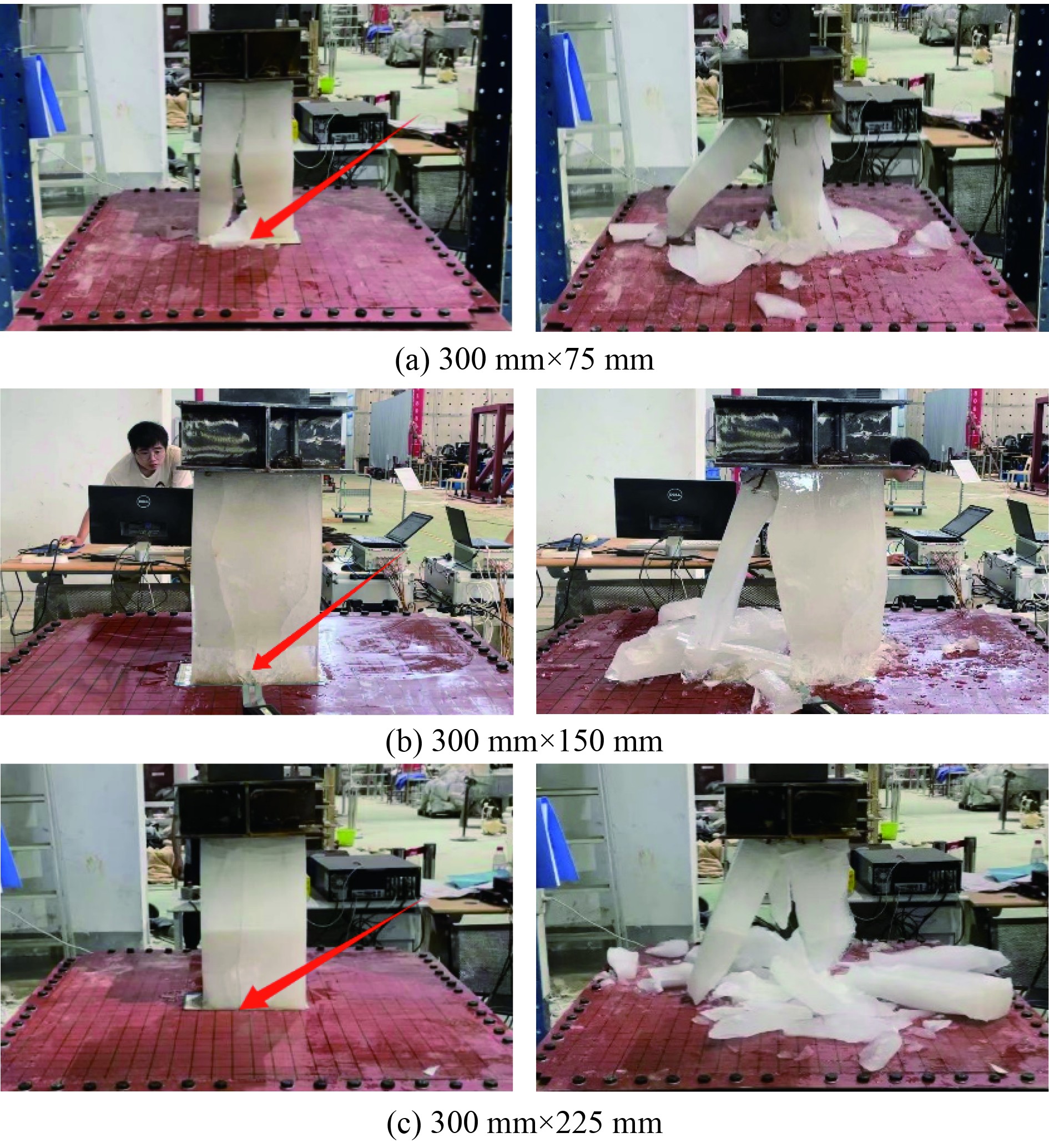

5.4 冰体破坏模式分析图9为不同冰头接触面尺寸的冰体挤压工况下冰体破坏过程,可知,在冰体准静态挤压板架模型的过程中,冰体均会在板架模型加强筋位置出现开裂破坏,这是因为板架模型加强筋位置强度更大,冰体的冰头难以承受剪切载荷的作用;在冰头接触面尺寸为300 mm×75 mm和300 mm×150 mm的冰体挤压工况下,冰体开裂破坏后的冰块仍有较大的承载能力,随着挤压过程的继续,碎冰块进一步破裂;在冰头接触面尺寸为300 mm×225 mm的冰体挤压工况下,冰体直接压溃开裂一次性破坏。

|

图 9 不同冰头接触面尺寸 Fig. 9 Ice body extrusion failure of ice head contact surface size different |

本文基于船体挤压破冰的物理场景,开展了冰体压溃破坏模式下的载荷特性研究。对冰体模型压溃破坏过程中载荷-位移曲线、冰体模型和加筋板接触面压力及冰体模型的失效模式开展了研究。结论如下:

1)通过碎冰冻结法得到的冰试件抗压强度和抗弯强度满足天然现有冰的强度值范围,试验结果具有良好的稳定性。

2)冰体与板架结构在准静态挤压过程中接触面压力分布处于不断变化过程中,有明显的高压力区和低压力区,并不是理想的整个接触面接触,这不仅与冰体的制造工艺有关,与接触面冰头挤压破碎后无法及时清除和冰头开裂的破坏形式也有相当的关系;在冰头裂开后,接触面压力区分为多个区域,最大压强主要分布在冰头裂开瞬间的冰头开裂位置。

3)薄膜压力传感器获得的第一个载荷峰值数据相较加载端所测数据要小的多,这主要是由于薄膜压力传感器获得的是挤压接触面的压力总和,而加载端是整个系统的抵抗力总和;相同冰头接触面尺寸的冰体挤压工况下,第一个载荷峰值也相差较大,但其最大压强和平均压强的数值基本能稳定在一定区间内,这是因为冰体模型的离散性。

4)在冰体准静态挤压板架模型的过程中,冰体均会在板架模型加强筋位置出现开裂破坏,这主要是因为板架模型加强筋位置强度更大,冰体的冰头难以承受剪切载荷作用;在冰头接触面尺寸为300 mm×75 mm和300 mm×150 mm的挤压工况下,冰体出现了多次破坏;在冰头接触面尺寸为300 mm×225 mm的挤压工况下,冰体直接压溃开裂一次性破坏。

| [1] |

REGINA SOPPER, ROBERT GAGNON, CLAUDE DALEY, et al. Measurements of spatial and temporal variations in ice impact pressures[C]//Proceedings of the 23rd International Conference on Port and Ocean Engineering under Arctic Conditions, 2015.

|

| [2] |

HUANG Y, GUO X H, SUN J Q. Study on model test techniques of ship-ice impact[J]. Shipbuilding of China, 2018, 59(3): 46−59.

|

| [3] |

HUANG Y, MA G Q, SUN J Q. A model test study on the time history of ship-ice impact loads[J]. Journal of Vibration and Shock, 2019, 38(4): 7−14.

|

| [4] |

SUN J Q, HUANG Y. Evolution of spatial distribution of ship-ice collision load based on model tests[J]. Journal of Vibration and Shock, 2021, 40(5): 16−23.

|

| [5] |

李越. 准静态水载荷挤压作用下船舶结构响应应研究[D]. 镇江: 江苏科技大学, 2022.

|

| [6] |

ZHANG J, ZHANG M R, WAN Z Q, et al. Research on ice material model applied in numerical simulationof ship structure response under iceberg collision[J]. Shipbuilding of China, 2013, 54(4): 100−108.

|

| [7] |

ZHANG J, WAN Z Q, HUANG J H, et al. Research on numerical simulation and model test of collision between side grillage and icebergs[J]. Journal of Ship Mechanics, 2014, 18(4): 424−433.

|

| [8] |

SCHWARZ, JOACHIM, HIRAYAMA K, et al. Effect of ice thickness on ice forces[C]//Offshore Technology Conference, OTC, 1974.

|

| [9] |

SCHWARZ J, FREDERKING R, GAVRILLO V, et al. Standardized testing methods for measuring mechanical properties of ice[J]. Cold Regions Science and Technology, 1981, 4(3): 245-253. DOI:10.1016/0165-232X(81)90007-0 |

| [10] |

TIMCO G W, WEEKS W F. A review of the engineering properties of sea ice[J]. Cold Regions Science & Technology, 2010, 60(2): 107-129. |

2025, Vol. 47

2025, Vol. 47