对于舰载/车载有源阵面,通常利用流体分配器将冷却介质均匀输送到各子阵模块,保证散热均匀。在子阵模块内,T/R组件的射频通道数量和单通道辐射功率逐步提升,呈现出热耗集中、热流密度大的特点;这些组件中的功率放大器和低噪声放大器等有源器件对温度十分敏感,温度过高将导致器件工作性能急剧恶化甚至烧毁[1];T/R组件长时间处于温度不均匀状态将引起相位不一致问题,影响阵面指向精度等关键指标。因此,高热耗、高热流密度使得有源阵面散热设计成为相控阵设计中的关键技术之一[2]。

目前,对于结构与冷却融合设计的阵面热控制技术研究,主要集中在机载领域,阵元规模相对较小;T/R组件的均温性要求使得子阵冷板内部流道的结构形式逐步由集中式向分布式过渡[3],冷板上各热点处的流量分配与控制对实现均温性指标至关重要。方天宇等[3]给出了一种基于仿真的流道可变结构设计,通过改变分路流向上的三角形导流块长度调节对应的分路内的流量,此方法不太适用于热点集中、热流密度较大的场合,特别是微小流道使用场景。任恒[4]描述的一种相控阵雷达天线阵面热设计,25块冷板长度不均,通过在冷板内布置数量不同的通径3 mm流道实现了冷板流量分配误差在15%以内,无测试环节来验证仿真分析的准确性。

本文针对舰载/车载阵面内部模块高度集成化、冷却与结构深度耦合的发展趋势,研究一种结构与冷却融合设计的阵面热控制方案。采用阵面骨架分水静压腔设计、额定流量下流阻匹配技术和微小流道叠加局部截断的强化传热技术,解决阵面内各液冷模块冷板流量的精确分配,满足子阵模块内T/R组件的均温性要求。通过在实装子阵模块冷板上嵌装温度传感器,监测冷板表面温度,验证阵面热控制方案的可行性,为后续天线阵面热控制系统设计提供有益的参考。

1 热控制要求阵面为整体密闭结构,采用液冷的方式对全阵面进行热控制。基于刀片式架构,阵面主要由阵面骨架、流体分配器、子阵模块、变换控制模块、馈电模块(上、下)和天线单元等部分组成。阵面内部主要散热模块如表1所示。

|

|

表 1 阵面内部主要散热模块 Tab.1 Main cooling modules inside the array |

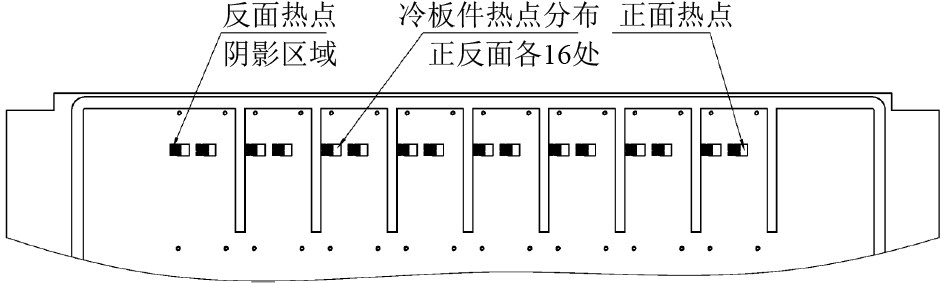

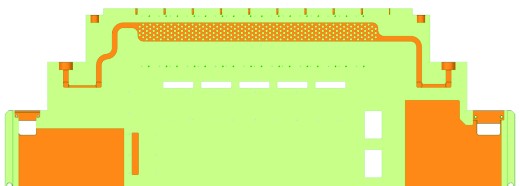

T/R组件安装于子阵模块内,其功放芯片的局部热流密度为105 W/cm2;T/R组件以阵列方式排布于子阵模块正反面,热点分布如图1所示。

|

图 1 子阵模块冷板热点分布图 Fig. 1 Distribution diagram of hot spots on the cold plate of the subarray module |

热设计要求如下:

1)阵面流量分配

根据热耗向12个子阵模块提供均匀分配的冷却流量,向3个变换控制模块提供对应散热需求的流量,确保各模块能够长期可靠运行。

2)子阵模块主要热点热控要求

要求T/R组件的主要发热器件安装表面最高温度≤65℃,且各主要元器件发热点附件(1 cm2范围)的热量需快速均匀扩散,避免出现较大的温差;冷板上主要发热器件安装区域的内部流道需均匀分配流量,保证同类型主要发热器件的安装表面均温性不超过5℃。

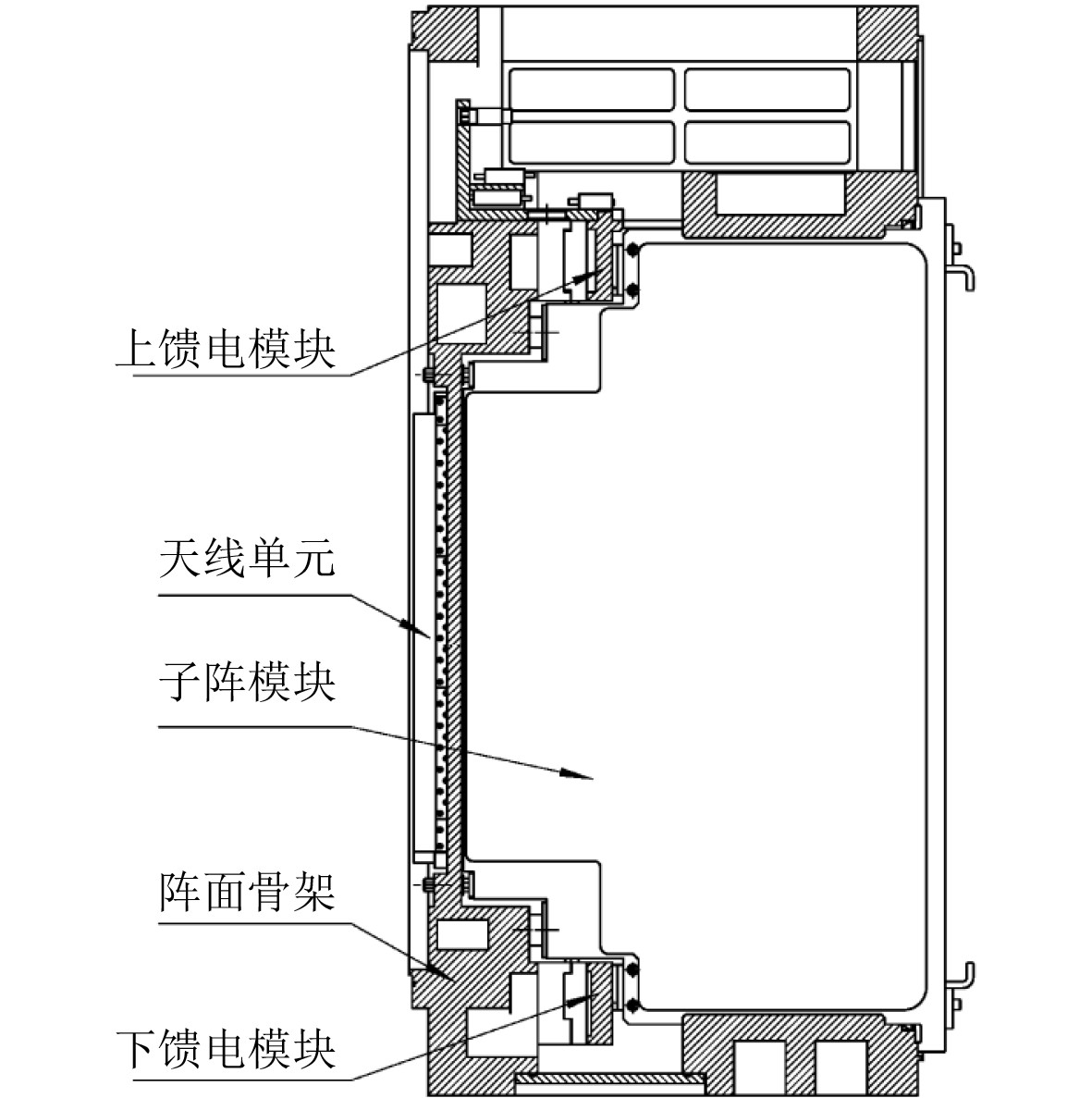

2 热控制方案在设计刀片式阵面结构总体方案时,通常依托流体分配器对阵列排布的天线单元、子阵模块以及上馈电模块、下馈电模块等进行集成安装,其中天线单元安装在流体分配器前端面,通过天线模块上的定位销和流体分配器上对应的销孔配合定位;子阵模块布置在水分配器后端面中部,通过定位销与天线模块上对应的销孔定位,上、下馈电模块分别安装到流体分配器后端面的上部和下部,并分别通过流体分配器上、下对应设置的定位凸台进行定位。随着阵面热控制技术向结构与功能融合方向发展,即将冷却功能集成到满足支撑承载的天线结构上,流体分配器与阵面骨架集成设计,融合为一体,阵面骨架内部根据各模块的液冷需求,内置分水静压腔,经配对盲插流体连接器与各液冷模块的流道连通,构成设备的冷却循环通道;这种方案减少了流体分配器与阵面骨架之间的装配环节,进一步提高了设备集成度和安装精度,如图2所示。

|

图 2 阵面结构总体方案示意图 Fig. 2 Schematic diagram of overall scheme for array structure |

常温条件65号航空冷却液物性参数如下:定压比热容CP =

| $ Q={C}_{P}\times {q}_{m}\times \Delta t={C}_{P}\times \left({q}_{v}\times \rho \right)\times \Delta t 。$ | (1) |

式中:

根据表1 设备需要带走的热耗,代入式(1)可得:18300 = 2993×

按阵面进水流速

体积流量

其中,S =

通径Dn = 0.0308 m= 30.8 mm。

因此,进出阵面液冷总管路取当量通径DN32。

根据表1各模块的热耗,计算并综合考虑确定的各模块额定流量如表2所示。

|

|

表 2 阵面内额定流量(计算值) Tab.2 Rated flow within the antenna array (calculated value) |

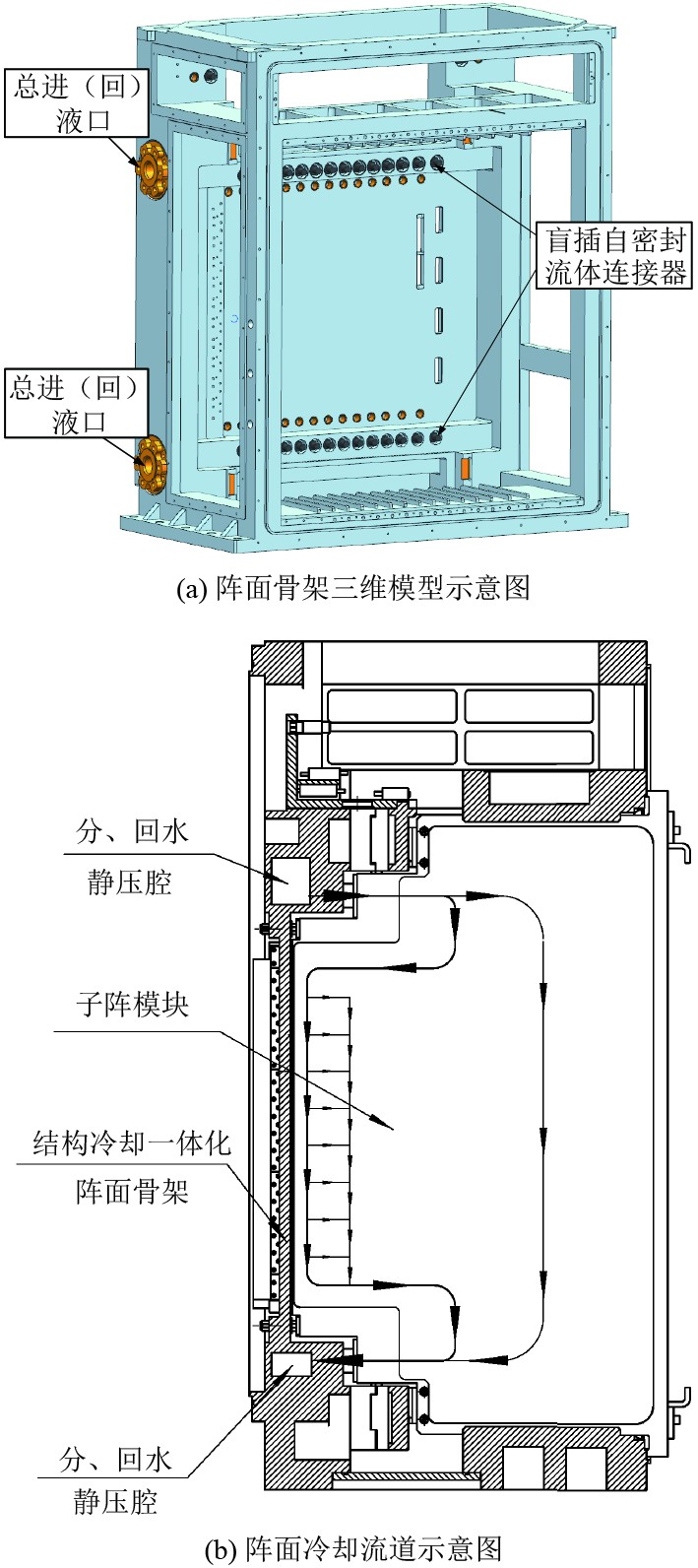

根据图2所示的阵面结构总体方案,综合考虑热设计要求及液冷系统各模块流量分配可实现性,阵面冷却流道设计方案如图3所示。流体分配器与阵面骨架集成设计并融于一体,通过氩弧焊和搅拌摩擦焊拼焊成型,阵面骨架左侧上下端设置总进(回)液口,并与分、回水静压腔连通,总进、回液口采用DN32船标法兰接口。15个液冷模块通过通径Φ8 mm的盲插自密封连接器与分、回水静压腔连通。安装有T/R组件的12个子阵模块从阵面骨架最左边插槽依次排列,且每个子阵模块可完全互换安装,冷板内部流道也完全相同。变换控制模块1、2安装于子阵模块右侧,变换控制模块3水平安装于子阵模块上部的插槽内。以子阵模块为例,设备正常运行状态冷却介质的流动方向为:液冷机组→阵面骨架分水静压腔→自密封流体连接器→子阵模块冷板→自密封流体连接器→阵面骨架回水静压腔→液冷机组,往复循环将阵面产生的热量通过液冷机组带走。

|

图 3 阵面冷却流道设计方案 Fig. 3 Design scheme of cooling flow channel for the antenna array |

静压腔是一种广泛应用于空调送风系统、风机送风系统等通风系统的设计手段,它通过将气流引入一个密闭的腔体内,使气流在腔体内减速,从而使动能转化为静能。在静压腔内部,气流速度减小,气流压力增加,从而形成静压,使得各个出风口的气流更加均匀。与通风系统领域的静压腔类似,本阵面中也在阵面骨架内部设置分、回水静压腔(见图3(b)),使得通过总进液口的冷却介质进入到分水静压腔后流速迅速减缓,且静压腔的当量直径远大于各个液冷模块盲插自密封流体连接器的直径,流体快速充满静压腔,使得冷却介质在腔体内均匀分布且有一定的压力,避免了各模块与进液口距离远近不同造成的流量分配初速的不同;同时在分水静压腔内部流体压力基本一致的前提下,根据各个模块的额定流量不同,通过设计模块内部流道,使得额定流量下流阻相匹配;基于阵面骨架分水静压腔的匀流分配特性以及额定流量下流阻匹配技术,实现阵面内各液冷模块冷却流量的精确分配。

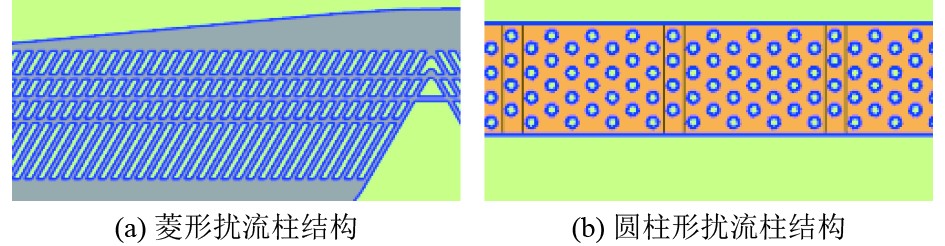

2.3 子阵模块冷板流道设计子阵模块的收发组件局部热流密度达到105 W/cm2,为满足子阵模块各热点的散热需求,采用微小流道并作局部截断的强化传热技术进行高效热控制。强化传热技术根据是否消耗外加动力可分为主动(有源)技术和被动(无源)技术。主动技术需要利用外加动力,主要利用机械搅动、表面振动、流体振动、电磁场等实现;被动技术无需借助外部动力,主要实现方式包括粗糙表面、扰流元件(结构)、涡流发生器、添加物、射流冲击等。主动技术大多仍处于研究开发阶段,未被工程化应用;被动技术长期以来受到广泛关注和深入研究,许多方法已得到广泛的工业应用并在工程实践中得到证实。

Tuckerman和Pease最早于1981年提出了微小通道的概念,并从理论上证明了微小通道单相水冷的散热能力可达1000 W/cm2以上[5]。由于通道内的流体在入口段比充分发展段具有更高的换热系数,工程技术上常常通过利用入口段换热效果好这一特点来强化传热[6 − 7]。截断(扰流柱)可以破坏通道内流体的充分发展流动,增强混合作用并显著增大换热面积,有效实现通道的强化传热。冷板局部强化传热技术扰流柱常见结构形式如图4所示。

|

图 4 冷板局部强化传热技术常用扰流柱结构 Fig. 4 Spoiler column structure for local heat transfer enhancement technology of cold plate |

可知,冷板作为电子设备间接液冷系统的核心部件,在冷板内部流道增加扰流柱可以提高冷板的传热能力。由传热学原理可知,水冷板的换热效果主要受水冷板固体材料的热导率与流体工质流经固体壁面的对流换热的共同影响[8]。水冷板内部流体的传热传质过程,可以采用标准的流体方程进行分析,常使用与流体相关的雷诺数(

| $ D=\frac{4A}{L}。$ | (2) |

式中:D为冷板流道当量直径,m;A为流道内部湿周面积,m2;L为流道内部湿周,m。

采用式(3)计算水冷板内的雷诺数:

| $ {R}_{e}=\frac{Dv\rho }{u} 。$ | (3) |

式中:

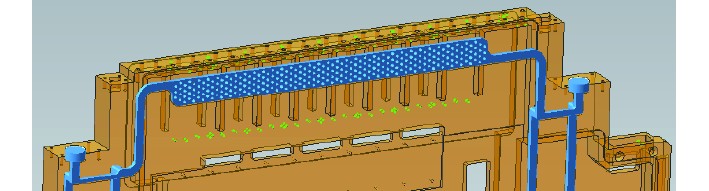

单出入口冷板中冷却介质在流道内的流速更快,雷诺数更高,更容易达到湍流状态,进而提高流体在冷板中与固体壁面之间的换热能力。在此基础上,通过在流道中增加扰流柱,可进一步提高冷板的换热性能,用以提高收发组件安装区域的强化换热能力。基于此原理,通过计算机热仿真分析,并综合考虑冷板内部流道扰流柱加工工艺性,子阵冷板高热流密度区域流道设计如图5所示。

|

图 5 子阵模块冷板高热流密度区域流道布置 Fig. 5 Flow channel layout in the high heat flux density area of the subarray module cold plate |

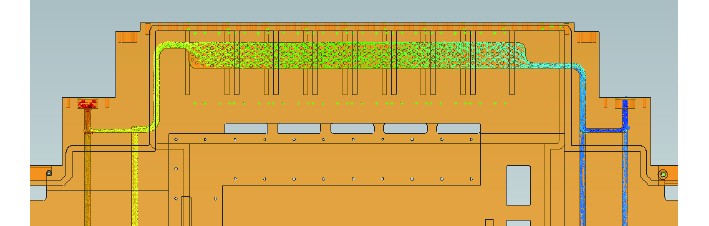

仿真边界条件设置:设定阵面流体分配器总进水额定流量为80 L/min;冷媒介质为空油65号航空冷却液,供液温度为25℃。阵面流体分配器内部流体域分布如图6所示。冷却液在阵面流体分配器及4种功能模块内部流道的计算流量分配如表3所示。

|

图 6 冷却液在各流道的流量分配 Fig. 6 Flow distribution of cooling liquid in each flow channel |

|

|

表 3 模块流量分配 Tab.3 Module flow distribution |

可知,各模块流量围绕设计目标值上下小幅波动,满足各模块的流量要求,实现了阵面内各液冷模块流量精确分配的设计目标。

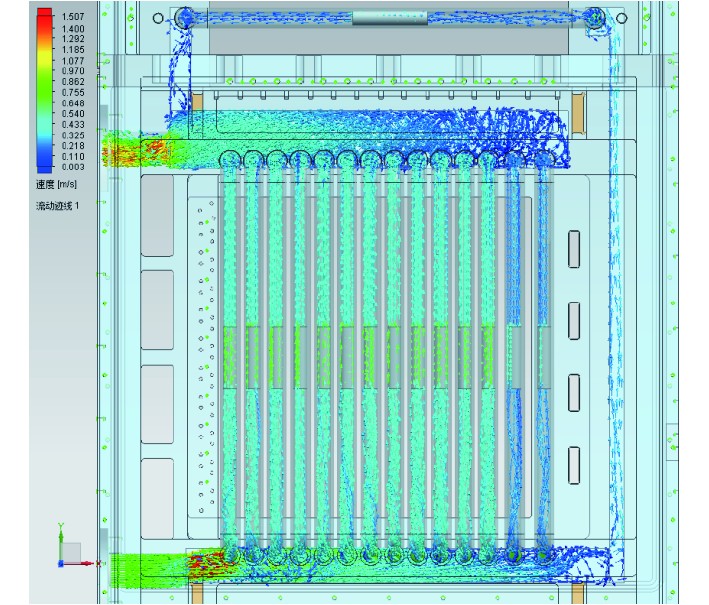

3.2 子阵模块热仿真由2.3节可知,由于流道中扰流柱结构的存在,冷板中流体与壁面进行热量传递,流体会呈现一定的涡旋,产生壁面的分离流动,形成湍流,因此仿真模型选用湍流流动模型。采用FloEFD软件对子阵模块进行热仿真,仿真结果如图7~图9所示。

|

图 7 子阵模块流体分布 Fig. 7 Fluid distribution of subarray module |

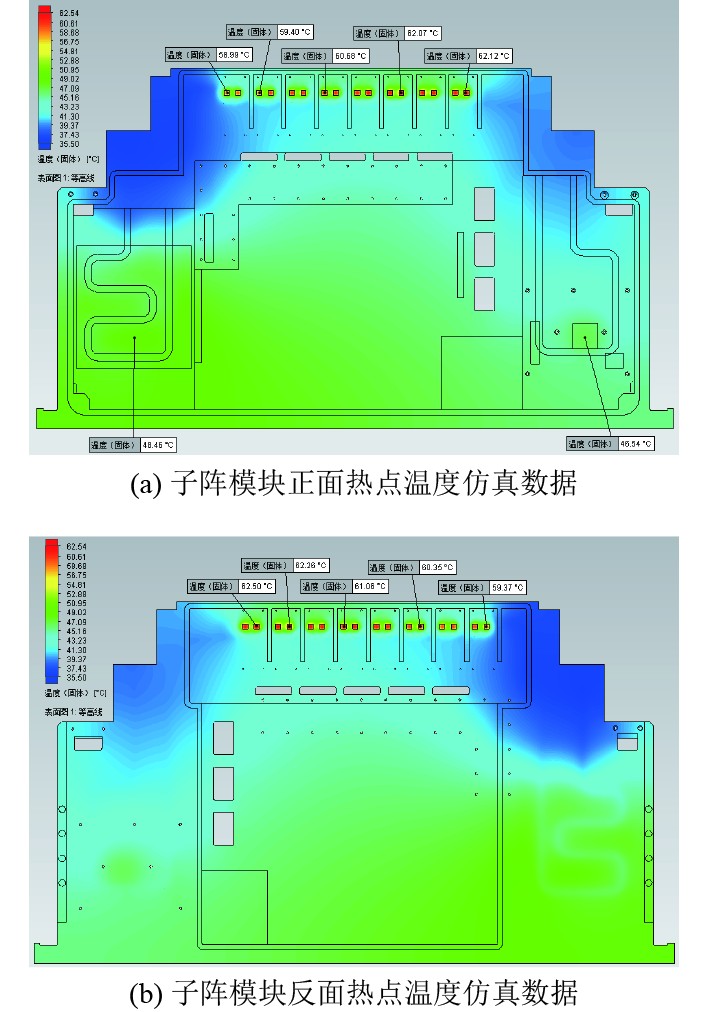

|

图 9 子阵模块各热点温度仿真数据 Fig. 9 Simulation data of hot spot temperature of subarray module |

由图8可知,由于冷板内部扰流柱结构的存在,流体的尾部流线不再有规律地同向流动,而是产生了与流动方向垂直甚至反向的分速度,在流场中有许多小旋涡,层流被破坏,相邻流层间不但有滑动,还有混合,流体在流道中形成湍流,破坏了壁面附近的流体边界层,从而使壁面传热进一步增强,获得壁面与流体件较高的对流传热系数,使得热壁面的热量通过旋涡很快地传递到流域中的冷流体中,从而提高换热效果[9 − 11]。

|

图 8 子阵模块流体迹线 Fig. 8 Subarray module fluid trajectory |

由图9可知,冷板正面各主要发热点在冷板表面最高温度为62.1℃,最低温度为59℃,冷板正面的最大温差为3.1℃;冷板背面各主要发热点在冷板表面最高温度为62.5℃,最低温度为59.4℃,冷板反面的最大温差为3.1℃;经综合分析,冷板正反面的最高温度为62.5℃,各热点的最大温差为3.5℃,均满足主要发热器件安装表面的最高温度≤65℃和同类型主要发热器件的安装表面温度差值不得大于5℃的设计要求。

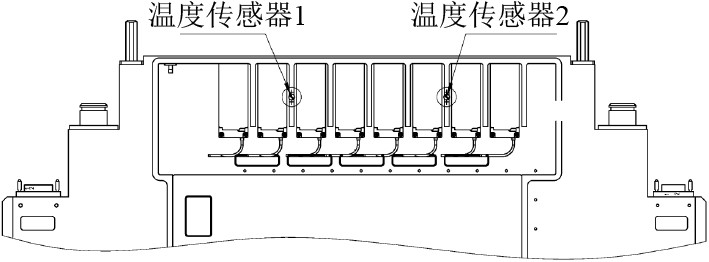

4 热控制性能验证为保证设备长期安全可靠运行,在阵面内部配置环境监测装置,其中在子阵模块内部贴装2个温度传感器(见图10),实时监控模块的冷板表面温度,当温度超过预设值时可预警提醒,经分析判断后采取相应保护措施;通过分析各个子阵模块内部温度数据的差异性,也可判断流量分配的均匀性。

|

图 10 子阵模块温度传感器布置示意图 Fig. 10 Schematic diagram of temperature sensor layout in subarray module |

在设备满功率稳定运行时,记录冷板表面温度数据,如表4所示。可以看出,各子阵模块内部2处测温点的温差在5℃以内,满足子阵模块热控要求;同时各子阵模块之间的温差也在5℃以内,证明冷却分配匀流性较好,验证了该阵面热控制技术的可行性。

|

|

表 4 子阵模块内部温度传感器数据 Tab.4 Data of internal temperature sensor in subarray module |

目前,该阵面热控系统已可靠运行近2年,证明了其可行性。

5 结 语在舰载/车载阵面技术领域,针对某阵面的热控制要求,从阵面结构总体方案确定、冷却计算、冷却流道设计、热仿真分析和热控制性能验证等完整环节进行了系统分析,采用流体分配与阵面骨架集成设计技术,实现冷却功能与结构设计深度融合,减少中间装配环节,提高设备集成度和安装精度。采用阵面骨架分水静压腔设计和额定流量下流阻匹配技术,实现阵面内各液冷模块流量的精确分配。采用微小流道并作局部截断的强化传热技术,保证子阵模块内热流密度为105 W/cm2功率器件的有效散热,满足同类型主要发热器件的安装表面温度差值不得大于5℃的热控制要求。通过在实装子阵模块内贴装温度传感器以监测冷板表面温度,验证阵面热控制方案的可行性,相关数据说明,该方案满足各液冷模块流量分配和T/R组件的均温性要求。随着阵面小型化、高集成度和高热流密度的未来发展趋势,阵面结构与冷却融合设计将在舰载/车载阵面中得到广泛的应用。

| [1] |

何立臣, 洪元, 杨立明, 等. 有源相控阵雷达天线冷却技术研究进展[J]. 航天器环境工程, 2022, 39 (3): 316−325.

|

| [2] |

司俊珊, 刘兵, 冯志新. 某相控阵阵面热设计及流量分配研究[J]. 电子机械工程, 2021, 37(3): 35-38. |

| [3] |

方天宇, 谢飞, 蒋尔进. 液冷冷板并联流道流量被动分配研究[J]. 舰船电子对抗, 2023, 46(4): 117-120. FANG T Y, XIE F, JIANG E J. Research into passive flow distribution in parallel channels of liquid cooling plates[J]. Ship board Electronic Countermeasure, 2023, 46(4): 117-120. |

| [4] |

任恒. 某相控阵雷达天线阵面热设计及流量分配研究[J]. 火控雷达技术, 2017, 46(1): 55-59. DOI:10.3969/j.issn.1008-8652.2017.01.014 |

| [5] |

TUCKERMAN D B, PEASE R F W, High-performance heat sinking for VLSI[J]. IEEE Electron Device Letters, 1981, 2(5): 126-129.

|

| [6] |

杨世铭, 陶文铨. 传热学(第四版)[M]. 北京: 高等教育出版社, 2006.

|

| [7] |

唐宝富, 钟剑锋, 顾叶青. 有源相控阵雷达天线结构设计[M]. 西安: 西安电子科技大学出版社, 2016.

|

| [8] |

李纪元, 李金旺, 周刘伟. 不同扰流结构冷板传热性能研究[J]. 化工学报, 2023, 74(4): 1474-1488. |

| [9] |

汪作心. 典型旋涡结构对壁面换热效果的影响研究[D]. 哈尔滨: 哈尔滨工业大学, 2017.

|

| [10] |

李强强. 有源相控阵天线冷板热设计及其热管理系统研究[D]. 成都: 电子科技大学, 2021.

|

| [11] |

苗思源. 大功率有源相控阵天线高效散热关键技术[D]. 西安: 西安电子科技大学, 2021.

|

2025, Vol. 47

2025, Vol. 47