2. 中国船舶集团有限公司第七〇三研究所,黑龙江 哈尔滨 150078;

3. 中国船舶集团有限公司第七〇四研究所,上海 200031

2. The 703 Research Institute of CSSC, Harbin 150078, China;

3. The 704 Research Institute of CSSC, Shanghai 200031, China

随着对大功率、高效率动力系统的追求,先进的发动机来流燃气温度超过

为了降低涡轮叶片的表面温度,单一的冷却手段已经远远不能满足日益增长的涡轮进口燃气温度的冷却需求,人们研发了多种冷却技术。然而通过多种冷却技术相结合的复合冷却技术导致涡轮叶片内部结构越来越复杂,设计过程是结构组进行结构设计,提交强度组校核计算,强度组根据计算结果和评判指标提供修改意见交由结构组修改,在进行强度校核计算直至满足指标的迭代过程,复杂的冷却结构修改占用了大量的设计时间。因此如何对复杂冷却结构进行快速修改设计是缩短涡轮叶片设计周期的关键。

刘剑等[2]实现了涡轮叶片外形的参数化设计,通过控制改变吸力面、压力面贝塞尔曲线控制点实现了3种叶型的建模。ZHANG等[3]阐述了燃气轮机冷却结构的优化研究进展,对平板气膜冷却结构,射流冲击冷却结构,冷却通道中的扰流肋、凹坑、扰流柱结构,U形冷却通道结构的参数化表达进行了介绍。董子豫[4]对NASA型号为C3X的燃气透平叶片冷却结构中圆柱孔角度、槽缝孔结构进行参数化设计与优化,提高了冷却效率。宋洋等[5]开发了涡轮导叶复合结构设计平台,对劈缝、扰流柱、气膜孔和冲击孔等复合冷却结构进行了参数化描述,实现了参数化建模。迟重然等[6 − 7]对导叶的扰流柱、冲击孔等参数进行了参数化设计,并设置了14个关键设计参数作为优化搜索的设计变量;为了提高建模难度,提高普适性,对动叶的倾斜肋、扰流柱、交错肋的特征结构进行了参数化设计,提高了设计效率。韩绪军[8]实现了对某涡轮叶片肋通道冷却结构的参数化设计,提高了肋结构的设计效率。史振[9]实现了对某燃气涡轮叶片扰流、冲击、气膜冷却结构的参数化设计,提高了建模效率。杜晓东[10]实现了对某涡轮叶片的尾缘冷却结构参数化设计,提高了涡轮叶片尾缘冷却结构的设计效率。徐虎等[11]搭建了气膜冷却优化设计平台,基于该平台实现了对某型高压涡轮第一级导叶前缘气膜孔的参数化设计。虞跨海等[12 − 13]研究了涡轮叶片二维冷却结构的参数化设计技术,实现了涡轮叶片变壁厚设计,尾缘全劈缝、半劈缝参数化设计。同时采用基于数学解析方法利用五次样条曲线表示了吸力面和压力面,前缘几何形状和尾缘几何形状用圆弧表示,使压力面和吸力面两端保持平滑的几何连接,定义了壁厚函数,采用特征造型相结合的方法实现了涡轮叶片外形、下缘板及榫头、冷却通道等的参数化设计,建立了三维冷却涡轮叶片的参数化几何模型。

本文基于特征的参数化造型方法,针对某涡轮叶片,研究了隔板、气膜孔、扰流肋、扰流柱、尾缘劈缝、旋流等冷却结构,开发了一套复合冷却结构的参数化设计方法,大大提高了设计效率,为工程上提高涡轮叶片的设计周期提供参考。

1 特征提取发动机涡轮叶片的冷却系统一般包含前缘、主体、尾缘、端壁或平台、叶尖[14]。

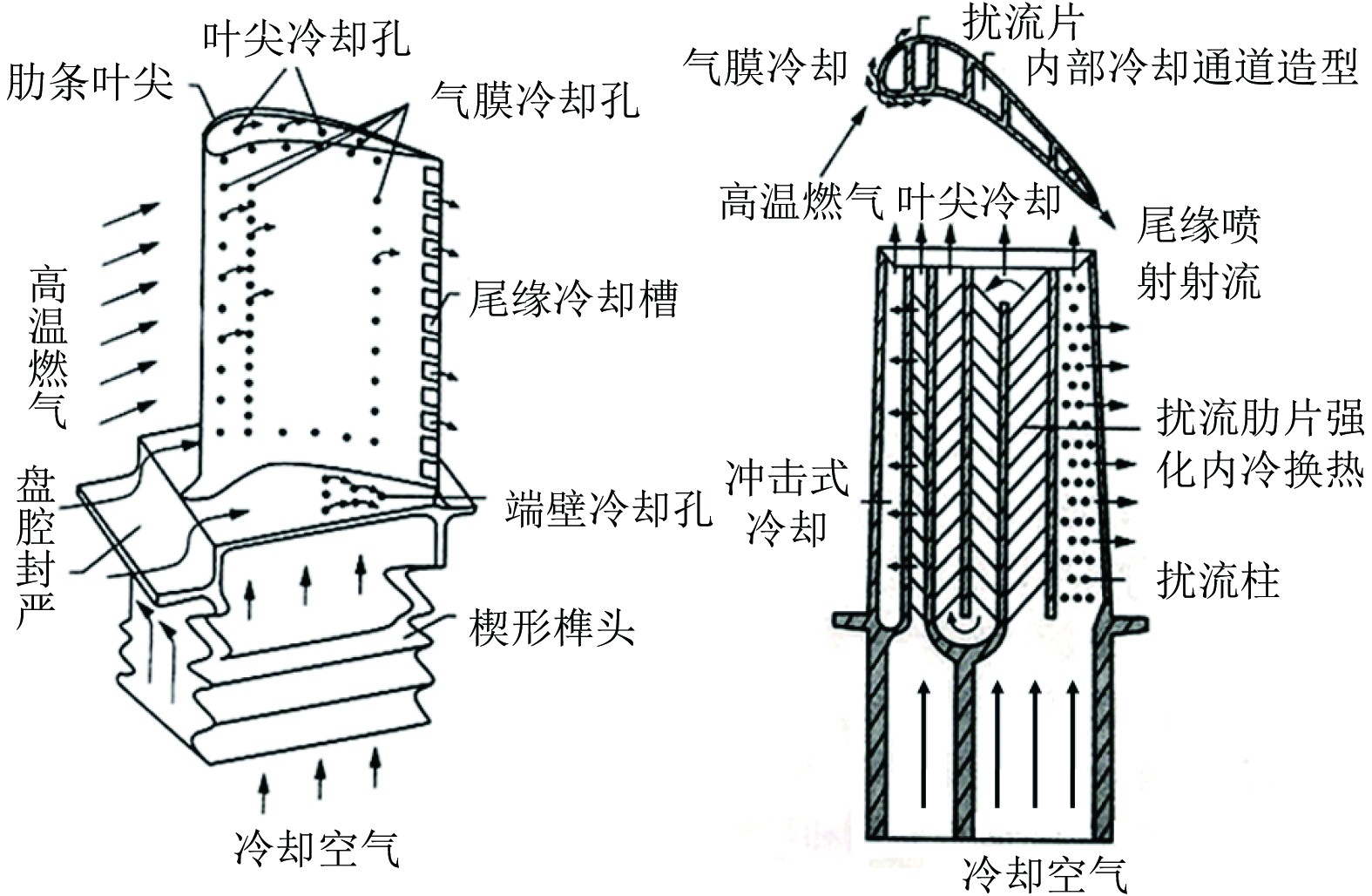

本文仅对前缘、主体和尾缘的典型结构进行研究,图1为典型涡轮叶片采取的冷却手段,按特征分类,前缘冷却一般包括(气膜冷却、冲击冷却等),主体冷却一般包括(扰流柱冷却、扰流肋冷却等),尾缘冷却一般包括(劈缝冷却、旋流冷却等)。

|

图 1 典型涡轮叶片冷却系统示意图 Fig. 1 Schematic of typical gas turbine airfoil with common cooling techniques |

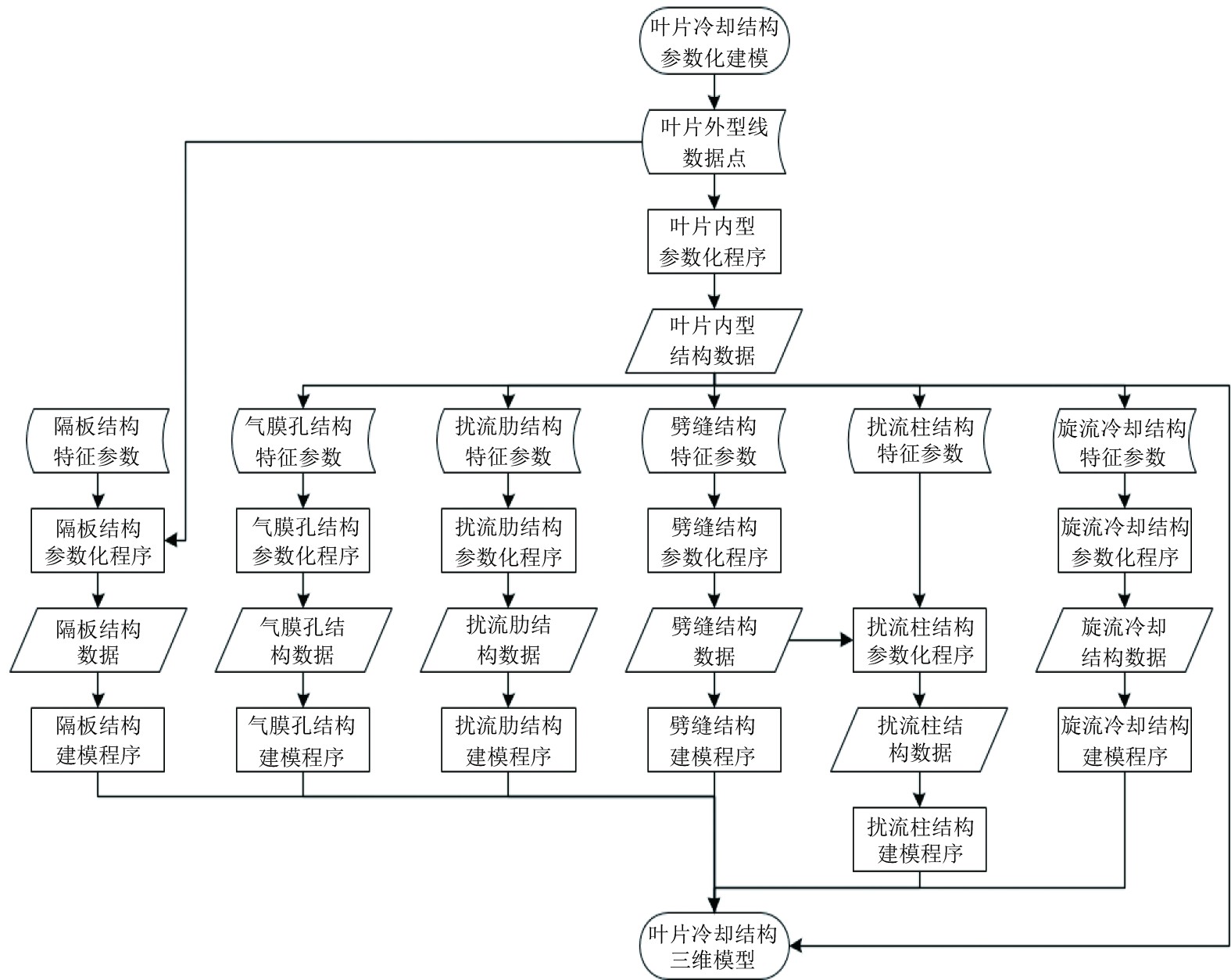

图2为参数化设计流程。具体思路是首先获得气动叶型,按照压力面与吸力面从叶根到叶顶提取多根型线,调用内型参数化程序获得内型结构数据,基于内型结构数据与前缘冷却(气膜孔结构特征参数)、叶片主体冷却(扰流肋、扰流柱结构特征参数)、尾缘冷却(劈缝、旋流冷却结构特征参数),将特征参数编辑成可读取文件,调用相关参数处理输出程序,输出各特征结构在叶片上的定位参数及方向,通过编译UG OPEN API为可执行文件,运行该程序即可读取定位参数并进行自动快速建模。这样每次只需修改特征参数文件,运行参数处理输出程序和UG OPEN API可执行文件即可进行快速建模,大大节省了结构修改时间。

|

图 2 参数化设计流程 Fig. 2 Parameterized design process |

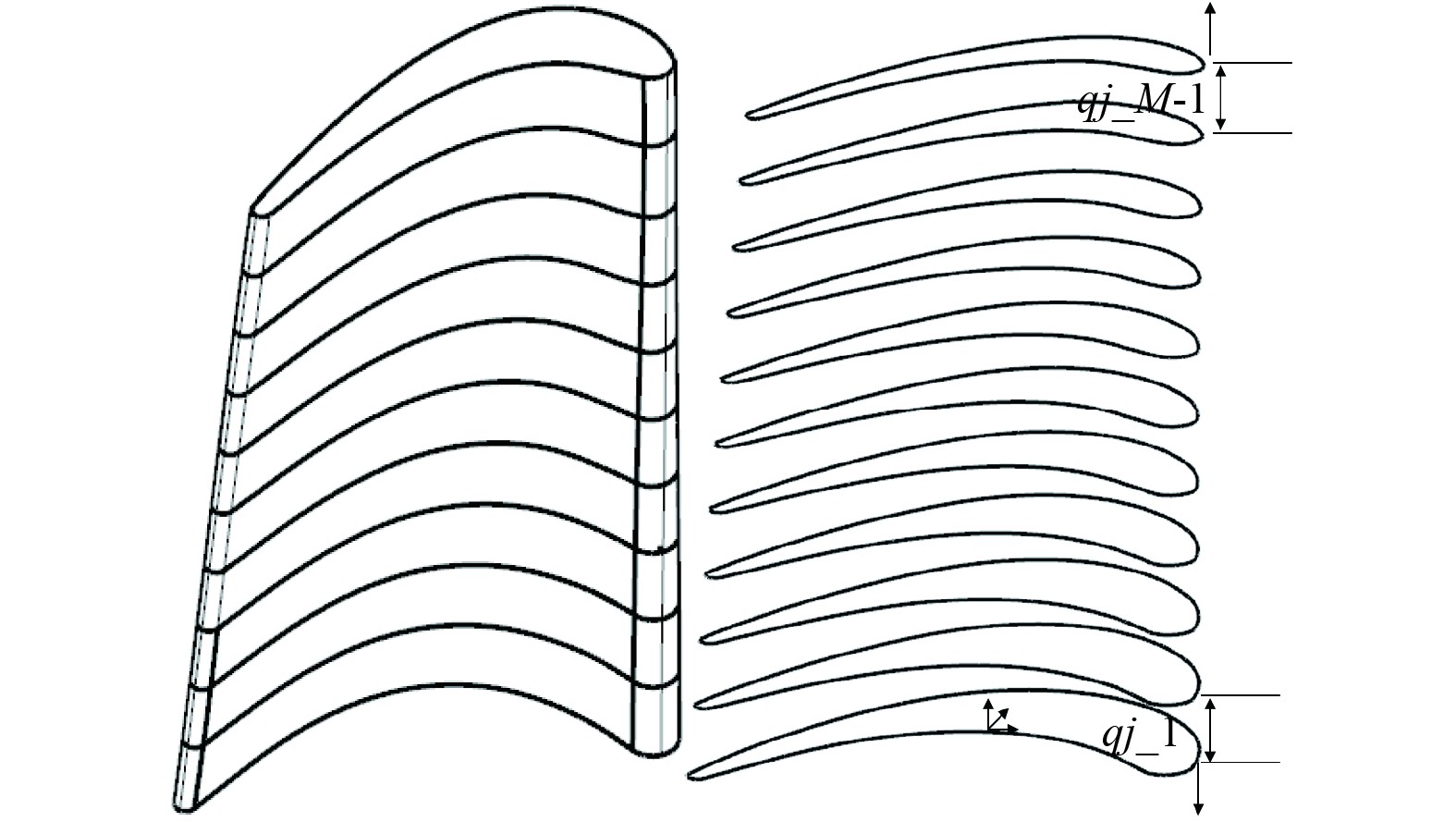

以某涡轮叶型为例进行参数化研究,如图3所示,该叶型具有弯扭复合造型,研究其冷却结构具有代表性与普适性。

|

图 3 涡轮叶片模型 Fig. 3 The model of turbine blade |

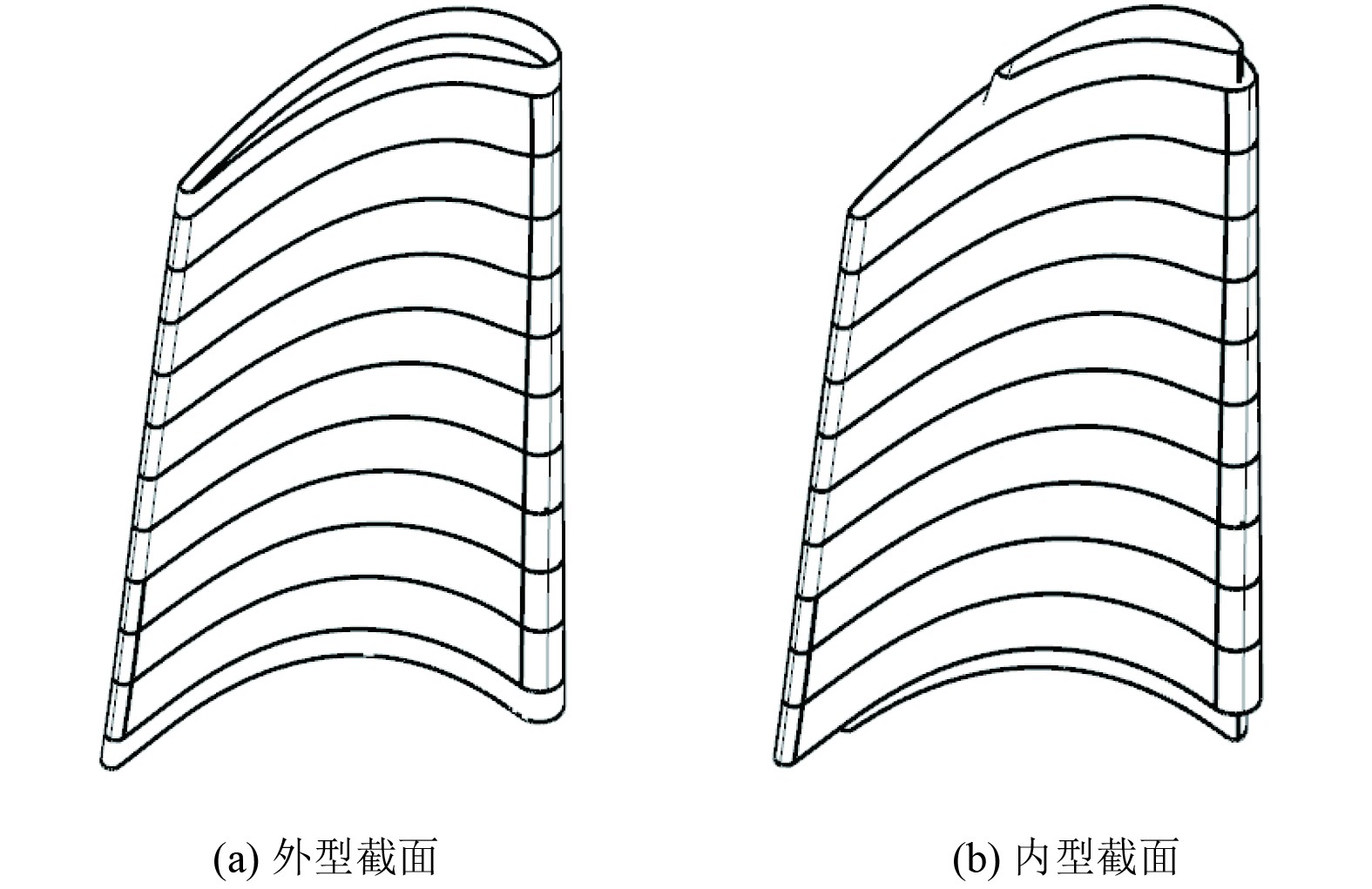

通过气动造型等软件获得叶片的气动外型截面数据,获得M个截面的叶型数据点(M=11),将其从叶根截面至叶顶截面编号为i=1,2,…,M。M个截面将叶片划分成M-1个区间,从叶根至叶顶各相邻截面区间距离定义为qj_jj(jj=1,2,…,M-1),将其分为压力面与吸力面数据组分别输出,编制程序将吸力面与压力面数据点整合到一个截面上。同时为了便于布尔运算,将叶型分别向叶顶与叶根偏移一定距离(长度为分别占叶顶区间间距qj_M-1与叶根区间间距qj_1的百分比)。共获得M+2个截面数据,如图4(a)所示,内型则沿截面曲线的内法线方向偏移指定距离如图4(b)所示,通过编程UG OPEN API 中的通过曲线组命令得到内外型的曲面片体,进行求差即可得到中空的叶片。

|

图 4 涡轮叶片内外型截面 Fig. 4 The diagram of internal and external section |

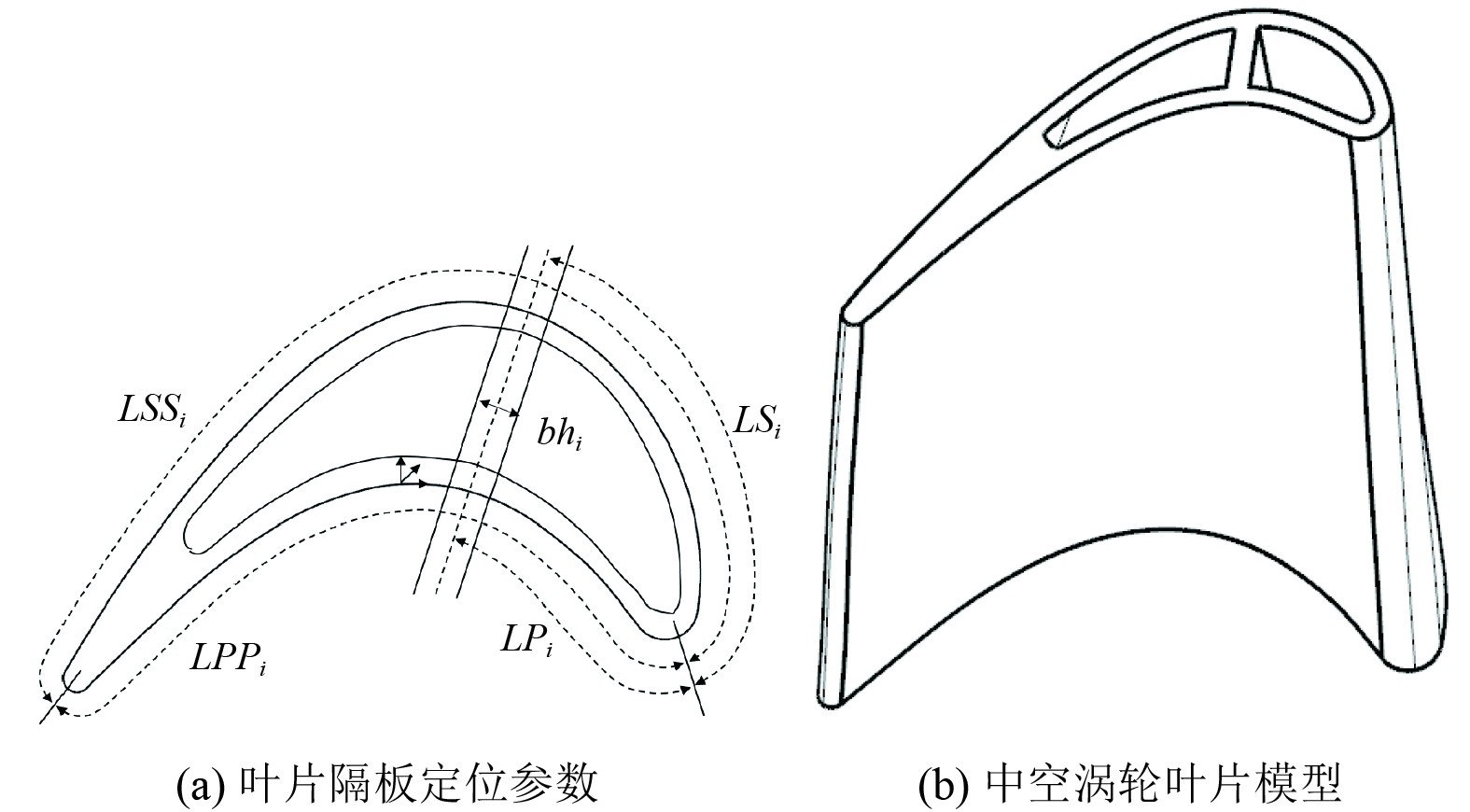

对于隔板的定位参数如图5(a)所示,隔板中心线的定位是通过在每个截面的压力面、吸力面上给定定位点距离前缘点的弧长(LPi、LSi)与压力面、吸力面截面型线弧长(LPPi、LSSi)的比例(LPi/LPPi、LSi/LSSi)进行定位,给定隔板厚度bhi,在每个截面通过向两侧各偏置bhi/2共获得4个定位点。

|

图 5 隔板参数化模型 Fig. 5 Parameterized modeling of partition |

如图5(b)所示,通过编程UG OPEN API读入各截面定位点数据,顺次连接各点,调用通过曲线组函数形成片体,通过修剪与求和等操作,获得带隔板的中空的涡轮叶片模型。

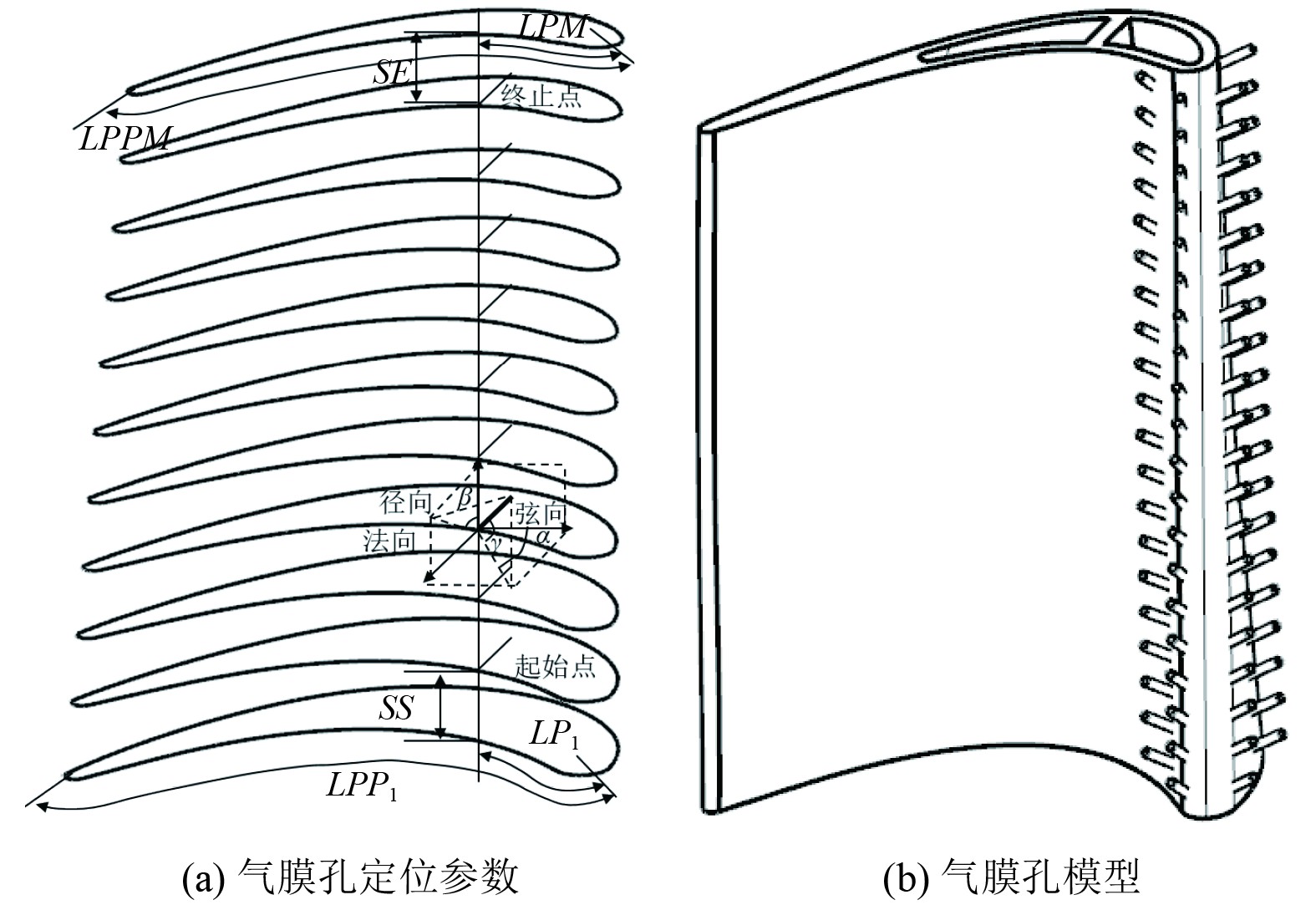

2.2 气膜孔参数化设计方法 2.2.1 圆形气膜孔对于气膜孔的定位参数如图6(a)所示。气膜孔的参数化设计步骤为:1)引导线的定位,定位点包括起始定位点与终止定位点,分为弦向定位与展向定位,首先确定是在压力面还是在吸力面的气膜孔,给定判别参数,之后通过弧长比(以压力面为例LP1/LPP1、LPM/LPPM)进行弦向定位;通过给定气膜孔起始定位点距离叶根截面径向距离SS与气膜孔终止定位点距离叶顶截面径向距离SE进行展向定位。确定好起始定位点与终止定位点后,输入气膜孔个数,在起始定位点与终止定位点的连线上均分确定其余气膜孔定位点。2)要确定气膜孔轴向量(拉伸方向),采用2个角度进行确定,分别为气膜孔弦向角α和气膜孔径向角β,气膜孔的方向角γ表示为:

|

图 6 圆形气膜孔参数化模型 Fig. 6 Parameterized modeling of circular film cooling holes |

| $ \gamma {\text{ = }}\arctan \left( {\sqrt {\left( {{{\cos }^2}\alpha - 1} \right){{\cos }^2}\beta /\left( {{{\cos }^2}\beta - 1} \right)} } \right) 。$ | (1) |

通过编程将气膜孔定位坐标与气膜孔轴线向量输出后,进行编程UG OPEN API命令,读入气膜孔直径与气膜孔长度,通过拉伸即可对气膜孔沿指定轴线方向进行自动建模,如图6(b)所示。

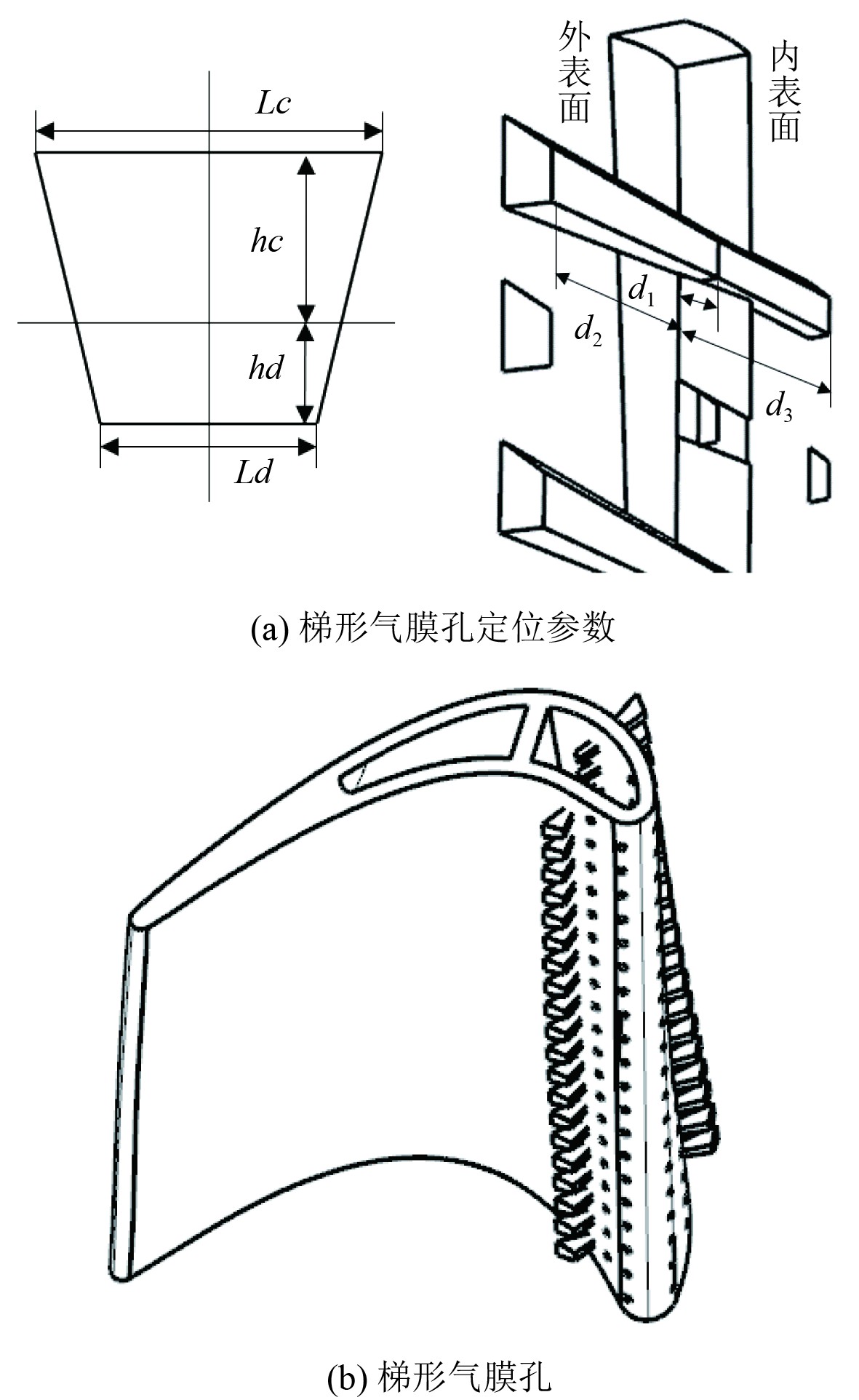

2.2.2 梯形气膜孔梯形气膜孔的轴线定位同圆柱形气膜孔定位相同,其定位参数如图7(a)所示,分别是3个梯形,每个梯形4个定位参数(分别为梯形气膜孔短边长度Ld、梯形气膜孔长边长度Lc、梯形气膜孔短边距离气膜孔轴线距离hd和梯形气膜孔长边距离气膜孔轴线距离hc),共12个形状参数与3个梯形定位参数(3个梯形截面距离叶片外表面定位点的距离分别为d1、d2和d3),共15个参数,所有的定位参数均以气膜孔的定位轴线为基准,进行偏移,编程将形状定位参数输出后,通过编程UG OPEN API将定位点读入,通过曲线连接命令将定位点首尾顺次连接获得3个截面曲线,利用通过曲线组命令即可获得梯形气膜孔,如图7(b)所示。

|

图 7 梯形气膜孔参数化模型 Fig. 7 Trapezoidal film cooling holes parametric modeling |

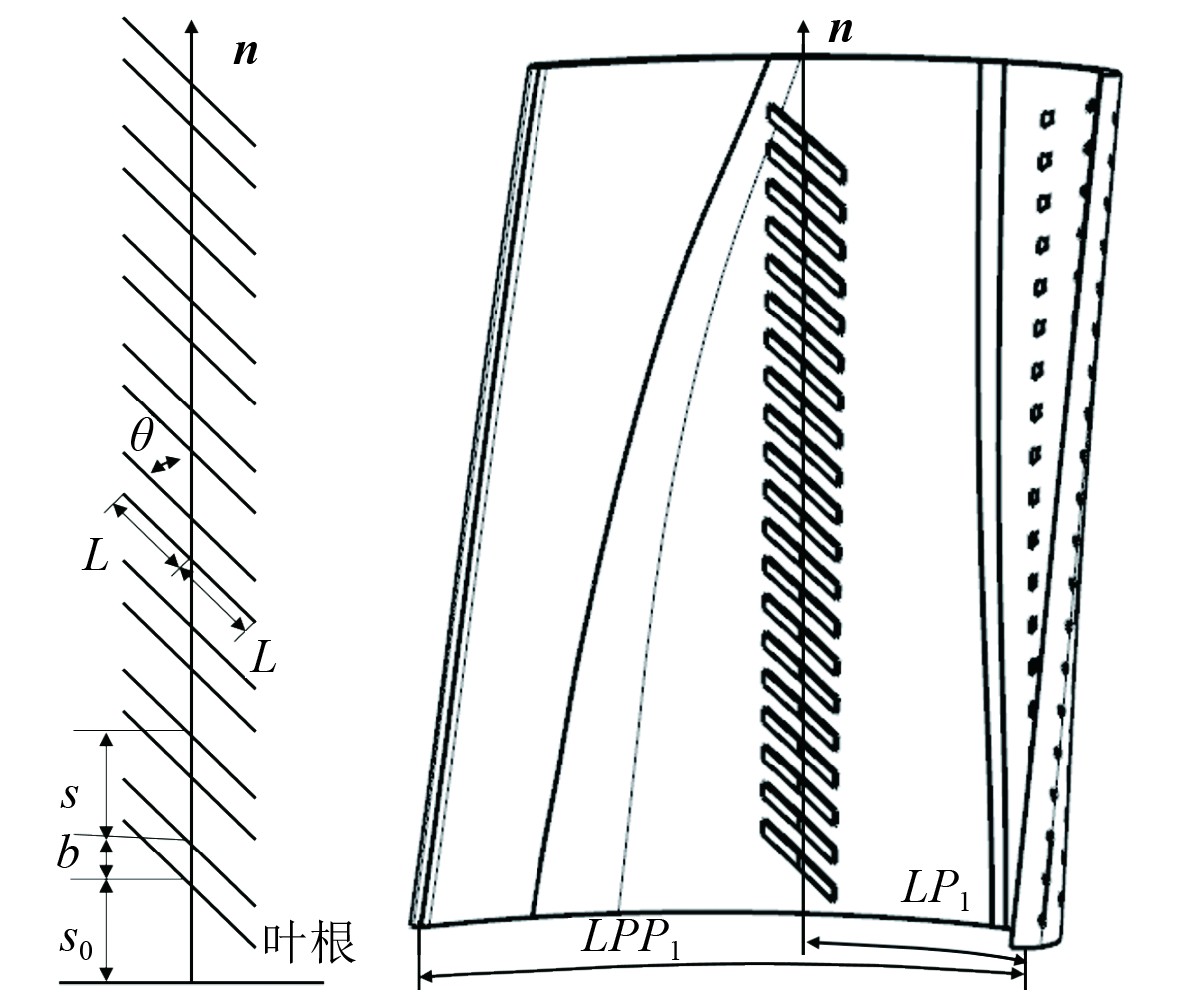

扰流肋定位参数如图8所示。首先利用叶片的外型型线向叶片内部偏移叶片壁厚得到叶片内型截面,再在内型截面的基础上向叶片内部偏移肋高度h的距离得到肋高度内型截面。同气膜孔引导线定位类似,通过给定肋引导线定位点距离叶片前缘的弧长(压力面、吸力面)与尾缘至前缘总弧长(压力面、吸力面)的比值进行引导线在叶片上的弦向定位(例如LP1/LPP1),通过第1个肋距离叶根的展向距离s0定位第1个肋的第一条型线的第1个点,通过肋倾角θ,肋长度L,向两侧偏移获得第1条型线的另外2个定位点,通过叶根截面的法线方向n,向叶顶偏移肋宽度b,得到第1个肋的第2条型线的3个点,同样2根型线的坐标点依次与i×s(肋间距)以及叶根截面的法线方向单位向量n相乘,即可得到第i个肋的2个型线的定位点,通过投影功能分别向叶片内型截面以及肋高度内型截面投影得到每个肋的4条型线12个定位点,进行输出。

|

图 8 角度肋参数化模型 Fig. 8 Angled ribs parametric modeling |

通过编程UG OPEN API命令,读入各个肋型线的定位点,通过曲线连接命令得到各个肋的截面曲线,利用通过曲线组命令即可自动建模。

2.3.2 V形肋如图9所示,V形肋的定位和造型与角度相似,只不过角度的定义有些许不同。

|

图 9 V形肋参数化模型 Fig. 9 V-Shaped ribs parametric modeling |

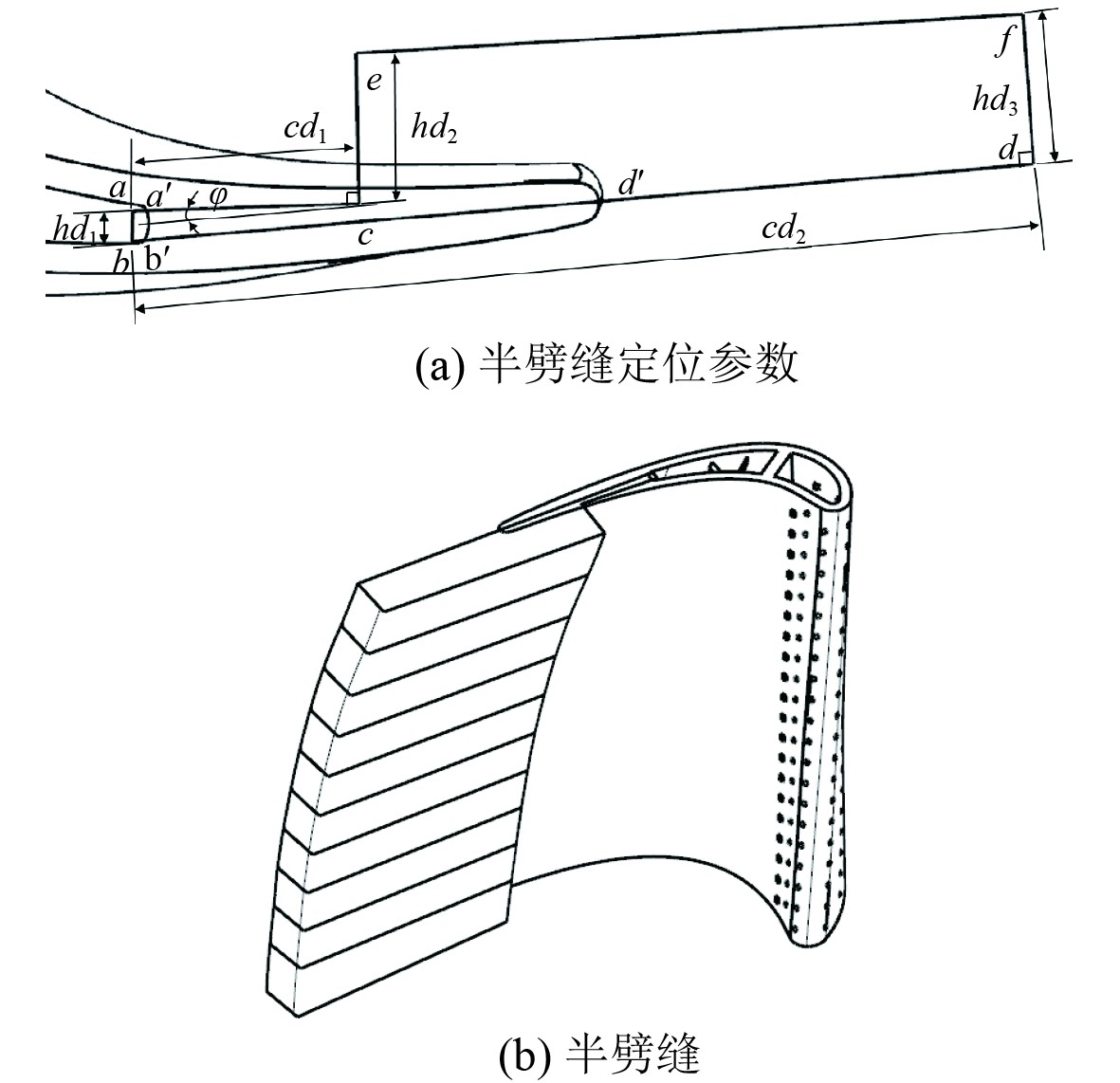

半劈缝的定位参数如图10(a)所示,首先遍历求得尾缘内型线的2个切点a'、b',以及尾缘外型线的端点d',通过点a'、b'得到其单位方向向量ab;通过点b'、d'得到其单位方向向量bd;通过向量ab和向量bd叉乘可以求得叶高向量yh,将b'点沿着向量bd方向向内型线方向移动一定距离,同时沿着向量ab方向向a'点方向移动一定距离得到点b,这样做的目的是防止造型过程中与叶片实体未穿透,以致修剪失败;在点b基础上沿着向量ab方向移动劈缝宽度hd1距离得到点a;通过向量bd,劈缝收缩角φ,以及劈缝收缩长度cd1确定点c;通过向量bd以及劈缝长度cd2确定点d;通过向量bd与向量yh叉乘求得向量y,通过向量y与劈缝宽度hd3进而求得点f;通过点a、c得到其单位向量ac、与向量yh叉乘求得向量z,通过向量z与劈缝宽度hd2可求得点e。依次求得各个截面的点abcdef,编程将各个截面的定位点输出。

|

图 10 半劈缝参数化模型 Fig. 10 Parameterized modeling of half-slot |

通过编程UG OPEN API将定位点读入,通过曲线连接命令将定位点首尾顺次连接获得11个截面曲线,利用通过曲线组命令即可获得半劈缝模型,如图10(b)所示。

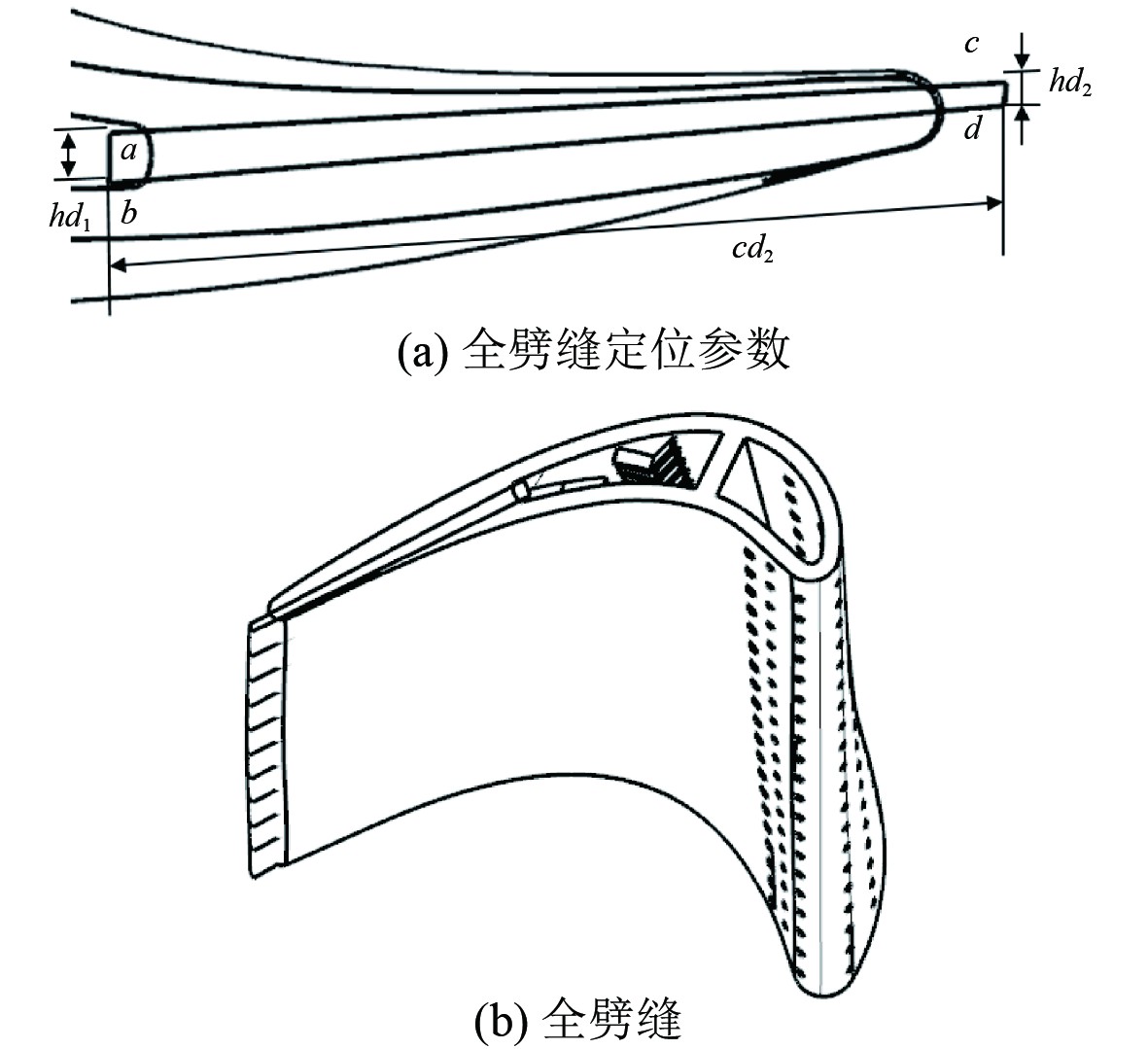

2.4.2 全劈缝全劈缝的造型方法与半劈缝的造型方法类似,并且更为简单,只需要图11(a)中3个参数即可获得各个截面的4个定位点,编程将各个截面的定位点输出,通过编程UG OPEN API将定位点读入,通过曲线连接命令将定位点首尾顺次连接获得11个截面曲线,利用通过曲线组命令即可获得全劈缝模型,如图11(b)所示。

|

图 11 全劈缝参数化模型 Fig. 11 Parameterized modeling of whole slot |

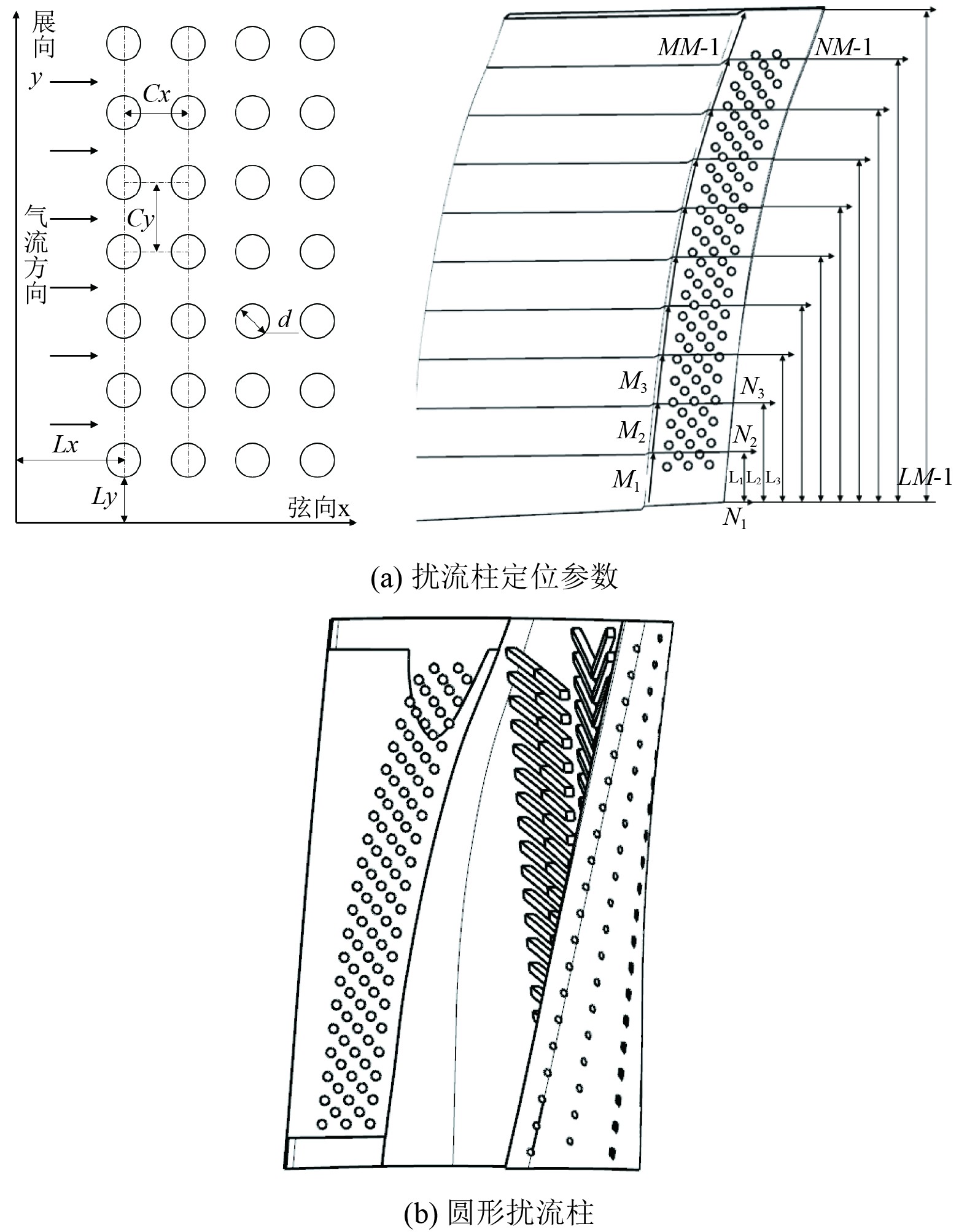

扰流柱分插排与顺排排列方式,其定位参数类似,以插排为例其定位参数如图12(a)所示。大多数情况遇到的则是不规则的几何模型,如何在其上进行定位成为研究重点。

|

图 12 圆形扰流柱参数化模型 Fig. 12 Parameterized modeling of circular pin-fin |

首先将叶片从叶根至叶顶分成M个截面,M-1个区间,记录每个截面距第一个截面的距离为Li。通过第1列扰流柱距离尾缘初始距离Lx、第1行扰流柱距离叶片底端距离Ly进行第一个圆心点定位后,利用给定的扰流柱行间距Cy初步确定第k个定位点距离叶根截面的距离,将其与各区间距离Li相比较,确定其所在区间(j),采用叠加法进行展向定位,即(Ok=Ok-1+ Cy ·Mj)。Ok为展向第k个扰流柱的定位坐标,Ok-1为展向第k-1个扰流柱的定位坐标,Mj为半劈缝中求得的相邻截面的b点坐标求差后的单位向量(展向向量)。同理,通过扰流柱列间距Cx依次确定各列定位参数。已知弦向向量Nj(半劈缝中同一截面求得的点b与点d坐标求差后的单位向量),即可求得扰流柱截面的法向拉伸方向,即法向拉伸向量Zj(Mj与向量Nj的叉乘向量)。将各个圆心的定位点坐标、拉伸向量输出。

通过编程UG OPEN API读入各定位参数,以及圆柱直径与拉伸长度,利用拉伸命令将全部扰流柱进行自动化建模,如图12(b)所示。

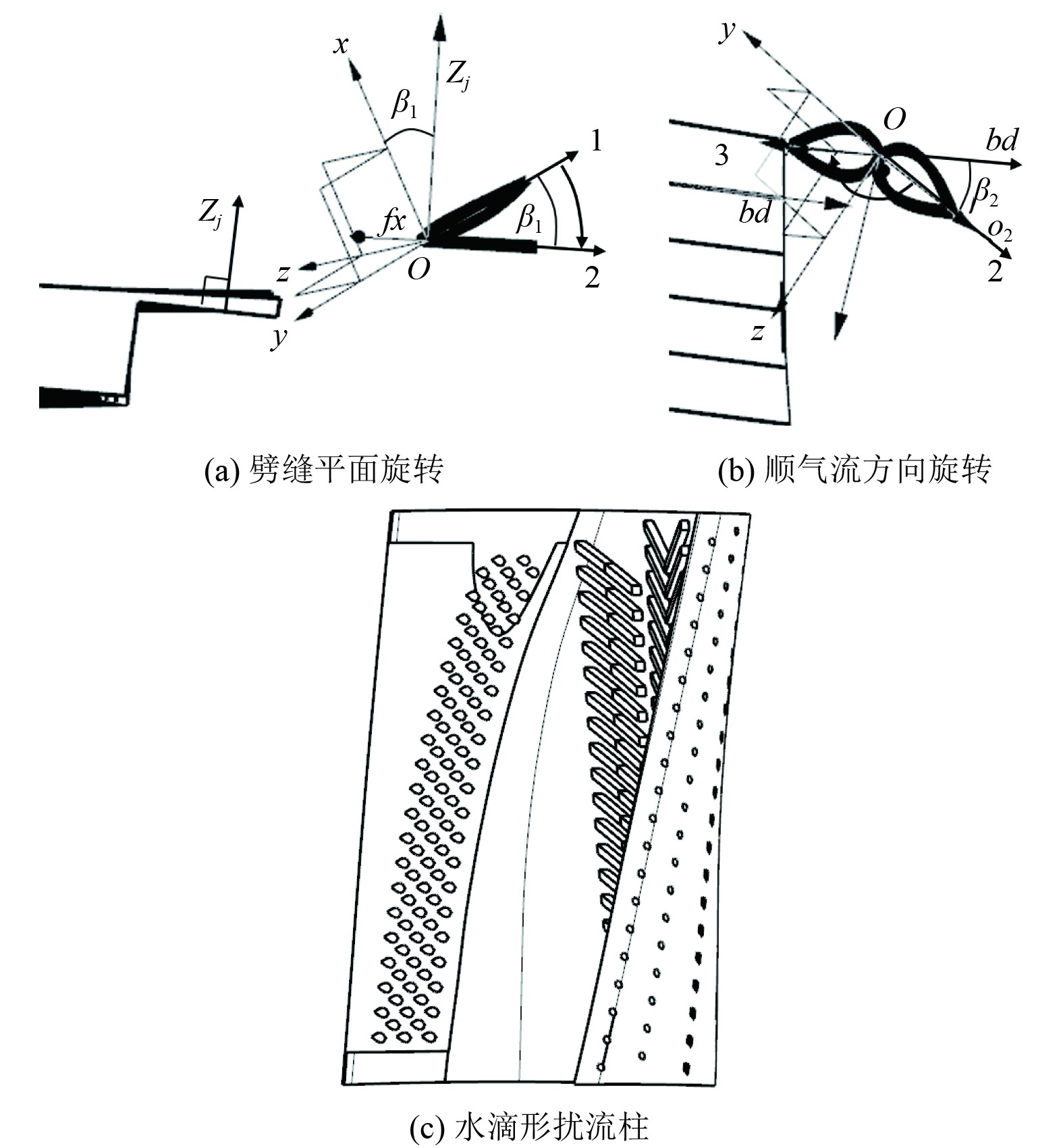

2.5.2 水滴形扰流柱水滴形扰流柱的定位点和拉伸方向同圆柱形扰流柱相同,其难点在于水滴型线获取与在叶片上的定位。

对于水滴型线获取,如图13(a)所示,获取二维平面上水滴型线的半个形状的8个数据点,采用三弯矩方程进行曲线拟合同时进行数据点加密以及型线光顺,获得型线的上下部分,给定截面的面积,计算所获型线与给定面积的比值进行型线缩放,通过不断迭代获得最终拉伸原始水滴形型线,如图13(b)所示。

|

图 13 水滴原始型线获取 Fig. 13 Obtaining the original shape of water droplets |

对于水滴型线在叶片上的定位,首先,由2.5.1节圆柱形扰流柱定位已知定位点的法向拉伸单位向量Zj,已知原始水滴平面1的法向单位量x,向量Zj与向量x的夹角β1为水滴形扰流柱劈缝平面旋转角,通过向量x与向量Zj的叉乘可得其平面法向量fx(即旋转轴),水滴原始型线1整体绕头部初始点o以及旋转轴fx、旋转角度β1进行旋转,即将平面1旋转至与尾缘劈缝平行的平面2,如图14(a)所示劈缝平面旋转示意图;其次,尾缘劈缝向量通过2.4.1节半劈缝建模的b、d点坐标确定,通过单位向量bd与单位向量o2求出夹角β2(水滴形扰流柱气流方向旋转角),将平面2绕与其垂直的向量Zj(旋转轴)与头部初始点o旋转β2或者(π-β2)角至平面3即保证水滴流向与气流流向相同,如图14(b)所示顺气流方向旋转;最后将各个水滴截面以头部点为基准平移至各个扰流柱的定位点,完成型线的旋转与迁移。

|

图 14 水滴形扰流柱参数化模型 Fig. 14 Parameterized modeling of water droplet shaped pin-fin |

编程将各定位点的水滴型线数据点输出,通过编程UG OPEN API将定位点读入,通过曲线连接命令将定位点首尾顺次连接获得各个水滴形截面曲线,利用拉伸命令以及法向向量即可将所有水滴曲线拉伸,完成水滴形扰流柱建模,如图14(c)所示。

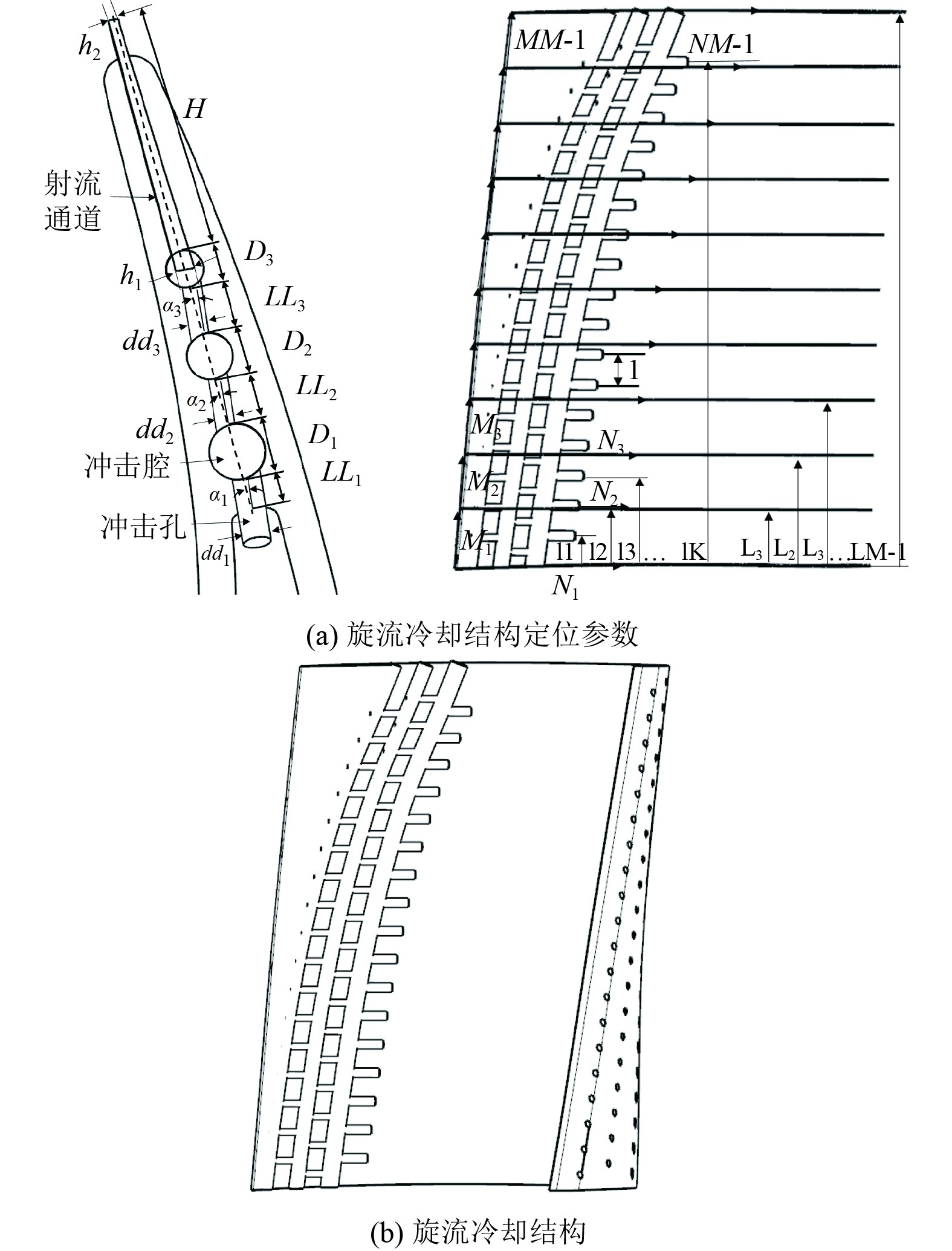

2.6 旋流冷却结构参数化设计方法旋流冷却结构的特征参数如图15(a)所示,在根截面进行冲击腔、冲击通道和射流通道的定位。利用弦向向量Nj,法向量Zj,冲击孔的冲击角度α1、α2、α3,冲击腔直径D1、D2、D3,冲击孔长度LL1、LL2、LL3可进行冲击孔、冲击腔的弦向定位,基于此,通过弦向向量Nj,法向量Zj,射流通道的高度h1、h2,射流通道的长度H,可进行射流通道的弦向定位。

|

图 15 旋流冷却结构参数化模型 Fig. 15 Parameterized modeling of vortex cooling structure |

对于展向定位,通过遍历分别计算出各个叶型截面至根截面的距离Li,由叶顶截面与叶根距离LM-1以及冲击孔展向间距l可计算冲击腔展向个数K,利用各冲击通道至叶根截面的展向距离lk(k=1,2,3,…,K)与Li(i=1,2,3,…,M-1)相比较确定其所在区间j,其展向量为所在区间的向量Mj,采用叠加法进行展向定位,即(ZBk=ZBk-1+l*Mj),ZBk为展向第k个冲击孔的定位坐标,ZBk-1为展向第k-1个冲击孔的定位坐标。

至此完成定位参数的获取,采用UG OPEN API的拉伸,扫掠、圆柱建模(冲击孔直径dd1、dd2、dd3)等命令进行自动建模,如图15(b)所示。

3 结 语基于UG OPEN API与特征参数相结合的方法可以对涡轮叶片冷却结构特征进行快速参数化设计建模。通过编程实现特征参数的快速提取与定位,通过UG OPEN API可以快速地按指定参数路径形状进行三维建模。本文针对某涡轮叶片冷却结构参数化设计建模进行了研究,实现了6种典型结构的参数化设计建模:

1)实现内外型结构的参数化设计建模;

2)实现气膜孔结构的参数化设计建模(包括圆形气膜孔、梯形气膜孔);

3)实现扰流肋结构的参数化设计建模(包括角度肋、V形肋);

4)实现劈缝结构的参数化设计建模(包括半劈缝结构、全劈缝结构);

5)实现扰流柱结构的参数化设计建模(包括圆柱形扰流柱、水滴形扰流柱);

6)实现旋流冷却结构的参数化设计建模。

| [1] |

曹玉璋, 陶智, 徐国强, 等. 航空发动机传热学[M]. 北京: 北京航天航空大学出版社, 2005.

|

| [2] |

刘剑, 陈亚, 王开拓, 等. 涡轮叶片参数化设计与优化[J]. 汽轮机技术, 2022, 6(3): 167-170. DOI:10.3969/j.issn.1001-5884.2022.03.002 |

| [3] |

ZHANG G H, ZHU R, XIE G N, et al. Optimization of cooling structures in gas turbines: A review[J]. Chinese Journal of Aeronautics, 2022, 35(6): 18−46.

|

| [4] |

董子豫. 燃气透平叶片冷却结构的参数化设计优化研究[D]. 南京: 东南大学, 2023.

|

| [5] |

宋洋, 王威, 耿瑞, 等. 基于涡轮导叶复合结构设计平台的叶片强度分析技术[J]. 汽轮机技术, 2023, 65(2): 81-86. DOI:10.3969/j.issn.1001-5884.2023.02.001 |

| [6] |

CHI Z R, RENG J, JIANG H D. Coupled aerothermodynamics optimization for the cooling system of a turbine vane[J]. Journal of Turbomachinery, 2014, 136(5): 051008. DOI:10.1115/1.4025178 |

| [7] |

CHI Z R, WANG S T, REN J, et al. Multi-dimensional platform for cooling design of air-cooled turbine blades[C]// ASME Turbo Expo 2012: Power for Land, Sea and Air, Copenhagen, Denmark, 2012.

|

| [8] |

韩绪军. 涡轮叶片冷却结构参数化及带肋通道优化设计[D]. 哈尔滨: 哈尔滨工业大学, 2011.

|

| [9] |

史振. 燃气涡轮叶片复合冷却结构参数化设计与数值研究[D]. 哈尔滨: 哈尔滨工业大学, 2015.

|

| [10] |

杜晓东. 燃气涡轮叶片尾缘冷却结构的参数化设计及数值分析[D]. 哈尔滨: 哈尔滨工业大学, 2016.

|

| [11] |

徐虎, 王佳宾, 董平. 基于参数化造型的气膜冷却优化方法[J]. 热能动力工程, 2021, 36(10): 63-69. |

| [12] |

虞跨海, 杨茜, 罗昌金, 等. 涡轮叶片二维冷却结构参数化设计技术研究[J]. 燃气涡轮试验与研究, 2013, 26(1): 12-15,29. DOI:10.3969/j.issn.1672-2620.2013.01.006 |

| [13] |

虞跨海, 李立州, 岳珠峰. 基于解析及特征造型的涡轮冷却叶片参数化设计[J]. 推进技术, 2007, 28(6): 637-656. DOI:10.3321/j.issn:1001-4055.2007.06.010 |

| [14] |

CHYU M K, SIW S C. Recent advances of internal cooling techniques for gas turbine airfoils[J]. Journal of Thermal Science and Engineering Applications, 2013, 5(2): 021008. DOI:10.1115/1.4023829 |

2025, Vol. 47

2025, Vol. 47