2. 中国船舶科学研究中心,江苏 无锡 214082;

3. 深海技术科学太湖实验室,江苏 无锡 214082;

4. 深海载人装备全国重点实验室,江苏 无锡 214082

2. China Ship Scientific Research Center, Wuxi 214082, China;

3. TaiHu Laboratory of Deep-sea Technological Science, Wuxi 214082, China;

4. State Key Laboratory of Deep-sea Manned Vehicles, Wuxi 214082, China

载人潜水器是“深海进入、深海探测和深海开发”的利器[1],潜水器载体框架是保证科学家、工程技术人员能在常压环境下进行海底科学考察和勘探作业的关键[2],也是保证非耐压的仪器设备能在深海环境下正常工作的基础。载体框架不仅为潜水器内部的耐压壳和各种仪器设备等提供安装基础和支架,还为外部结构中的浮力块、轻外壳、稳定翼和外部设备提供支撑,并且还是潜水器吊放、回收、母船系固和潜坐海底时的重要承载结构[3]。

为保证深海载人潜水器框架具备充足的强度与刚度,其所选用的制造材料应当具有较高的比强度与比刚度。常见的制造材料包含钛合金、高强度钢等,其中钛合金具有密度低、比强度高、耐高温、耐腐蚀性强以及良好的低温韧性等特性[4],已在深海载人潜水器中得到广泛应用,成为了加工制造载体框架的理想材料。本文着眼于国内外典型载人潜水器钛合金框架的构型设计,剖析钛合金材料在深海载体框架应用中的优势,展开潜水器框架的选材分析。以“深海勇士”号载人潜水器框架为例,实施设计分析以及承载试验验证,对潜水器框架的承载能力进行科学评估,为大型同类非规则大跨距框架的设计提供参考依据。

1 国内外载人潜水器钛合金框架发展历程和现状目前,国内外载人潜水器大多采用立体框架结构,并在其外部敷设由复合材料制成的轻外壳。框架结构中的主要受力构件是梁柱杆件,使得潜水器在深海环境中能够保持结构的稳定性。外部壳板不承担主要承力作用,外部壳板则专注于塑造良好的流线型,以减少水流阻力。

1.1 国外潜水器1)日本“Shinkai6500”

日本在钛合金载人深潜器的研制方面开展得较早,于 20 世纪 90 年代借助超低间隙的 Ti-6Al-4V 合金打造了下潜深度可达

|

图 1 日本“Shinkai6500”的框架结构 Fig. 1 Frame structure of "Shinkai6500" |

2)美国“Alvin”号

“Alvin”号深海载人潜水器由美国伍兹霍尔海洋研究所(WHOI)制造。自 1973 年起,WHOI 对“阿尔文”号实施重大升级,其主框架和载人球壳均通过钛合金材料加工制成[5]。该框架结构(见图2)整体较为简洁,当总体强度和局部强度能够契合设计要求时,便不再针对局部、节点等方面展开优化处理,在非关键部位允许在焊接部位留存焊接咬口等缺陷。它采用单点起吊的方式,起吊点为一个钛合金十字架,内部设有与起吊销相对应的销孔。并且在起吊结构与框架首尾之间均配置了斜拉杆件。“Alvin”号框架的底纵桁颇为强劲,可用于坐沉海底,能够承受一定程度的碰撞作用。

|

图 2 美国“Alvin”号的框架结构 Fig. 2 Frame structure of "Alvin" |

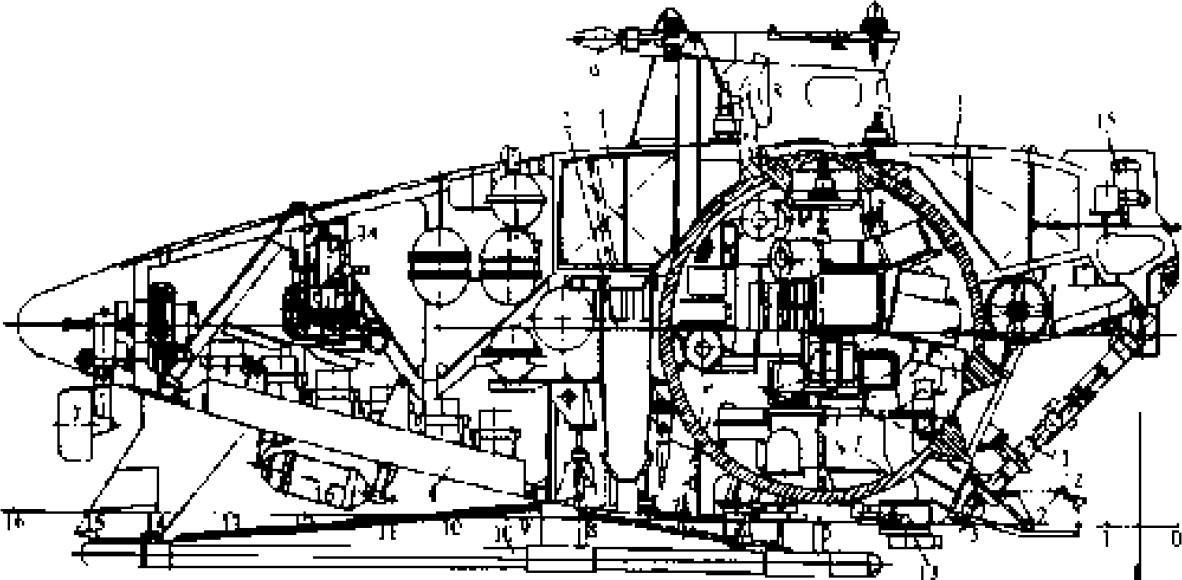

3)俄罗斯 “俄罗斯”号

“俄罗斯”号潜水器由列宁格勒蓝宝石设计院设计[6]。其框架结构相对简洁,在潜器纵向的中间位置采用4根纵桁构成强框架,整个艉段的纵剖面呈锥形;于顶部、底部以及两侧运用横向及斜拉连接杆件,连接纵桁的构件总体呈 Z 字型,如图3所示。这种独特的框架结构设计使得潜水器在水中的航行更加稳定,锥形的艉段纵剖面有助于减少水流阻力,而 Z 字型的构件连接方式则增强了框架的整体稳固性。

|

图 3 “俄罗斯”号的框架结构 Fig. 3 Frame structure of "Russian" |

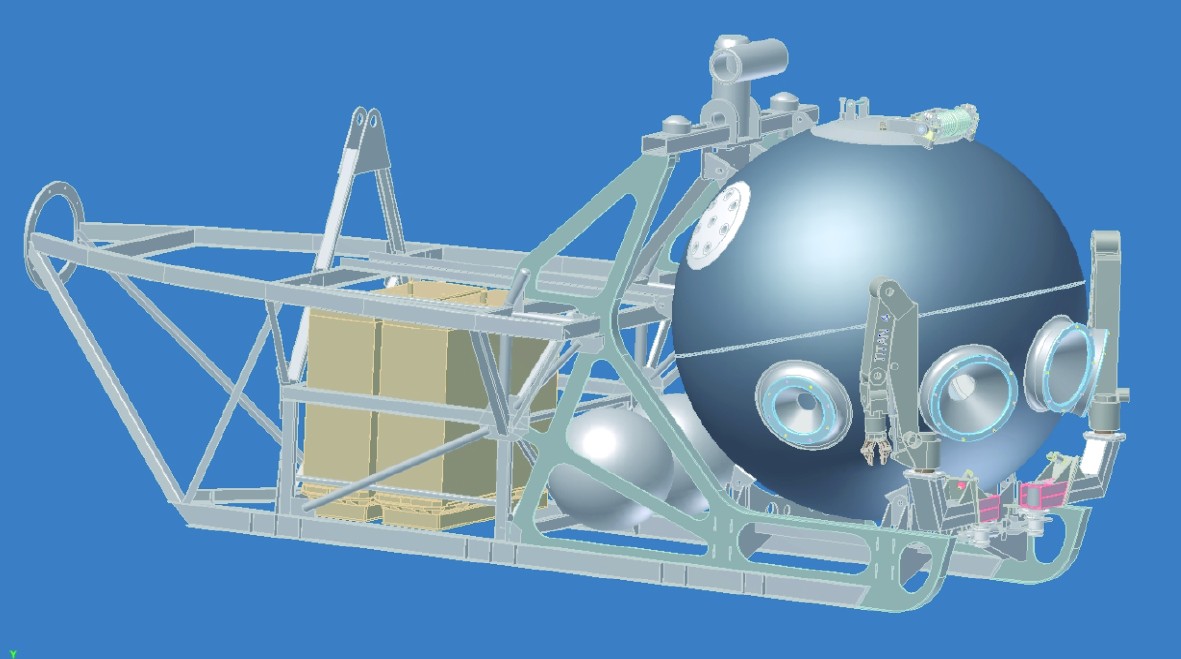

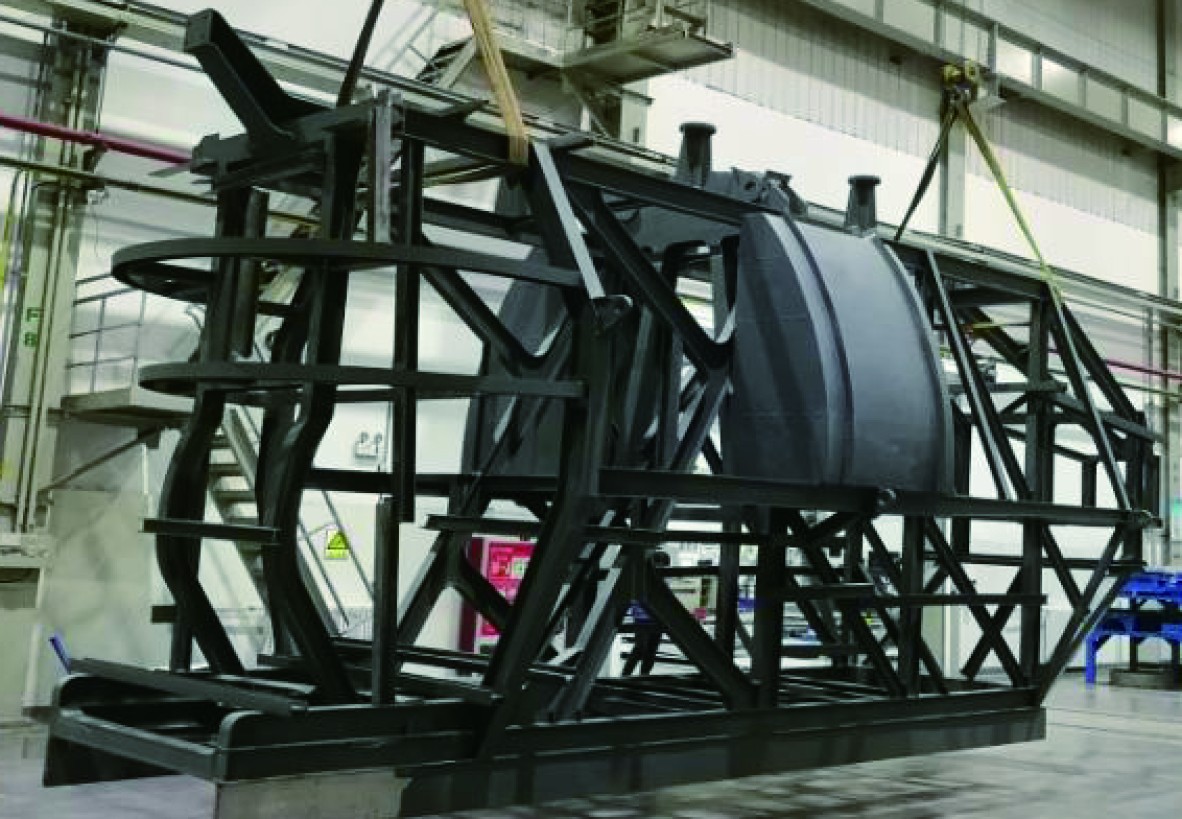

国内的“蛟龙号”、“深海勇士”号和“奋斗者”号载人潜水器载体框架均由钛合金构建而成,由平行段和艉段构成,采用纵骨架式的立体矩形骨架,所有构件的型材均由板材焊接制成(见图4~图6)。横剖面的形状为长椭圆花篮形和六边形,所有骨架均由型材组焊形成。在起吊布放的进程中,所有构件借助斜撑将载荷传递至中间起吊框段,切实满足了整个潜水器的起吊需求。唯一有所不同的是,艏部拖曳横梁和载人舱球壳前方的弧形护架通过螺栓与主骨架相连接。“蛟龙”号在多次深海任务中,其独特的框架结构和起吊载荷传递方式,保障了潜水器的稳定运行和安全作业。“深海勇士”号则凭借这种框架设计,成功应对了复杂的深海环境。“奋斗者”号也得益于这一成熟的框架构造,在深海探索中表现出色。这种设计上的共性与细微差异,充分体现了我国在载人潜水器框架设计方面的不断创新和优化。

|

图 4 “蛟龙”号载人潜水器框架 Fig. 4 Frame structure of "Jiaolong" |

|

图 5 “深海勇士”号载人潜水器框架 Fig. 5 Frame structure of "Shen Hai Yong Shi" |

|

图 6 “奋斗者”号载人潜水器框架 Fig. 6 Frame structure of "Fen Dou Zhe" |

潜水器长期处于高盐度海水环境下,存在着结构表层腐蚀的情况,以及因异种金属材料连接接触产生的电化学腐蚀问题。同时,在潜水器的布防回收流程中,框架不但要承受自身结构的内力以及所搭载设备施加的载荷,还需承受海洋恶劣环境所带来的附加载荷,需要应对海浪冲击、涌浪形成的弯曲力矩作用,以及母船起伏而引发的负载。

从我国现有的船用钛合金体系来观察,能够满足框架材料需求的钛合金有TA5、TA17、Ti75、Ti80、TC4ELI[7]。除了TC4ELI合金为α+β两相合金外,其余均为α或近α型合金,它们具有中等强度,并且具备良好的塑性、韧性及耐蚀性,冷热加工成型性能、焊接性能也较为出色。在实际应用中,海水的高盐度和复杂的海洋环境对潜水器框架材料的耐蚀性提出了极高的要求。像海浪冲击等因素所产生的负载,若框架材料的强度和韧性不足,就极易导致结构受损,影响潜水器的正常运行和安全。

1)化学成分

5种合金的化学成分如表1所示。可以看出,5种合金都添加了α稳定元素Al,TA5合金是Ti-Al-B系,合金成分特定比例赋予了其独特的性能,使其在某些特定领域发挥着重要作用;TA17和TC4ELI是Ti-Al-V系,Ti75和Ti80均添加了Zr元素,杂质元素以TC4ELI合金控制最为严格[7],极大地提升了其纯度和性能稳定性,从而在对材料品质要求极高的场合具有显著优势。

|

|

表 1 化学成分wt% Tab.1 Chemical composition wt% |

2)物理性能

5种材料的物理性能[7]如表2所示。可以看出,5种材料的密度相差不大。其中,TA5 合金的弹性模量最高,这意味着在一些频繁受到交变载荷和冲击载荷作用的应用场景中,选用 TA5 合金能够更好地保持结构的稳定性和完整性。相比之下,其他几种合金在这方面的性能可能稍逊一筹,但在其他特定条件下或许又能展现出各自独特的优势。

|

|

表 2 物理性能 Tab.2 Physical properties |

3)力学性能

按照钛及钛合金板材标准[8],5种材料的力学性能数据见表3。可知,TA5、TA17 和 Ti75 合金板材的强度相近,Rp0.2 均大于585 MPa,Ti80 和 TC4ELI 的强度相较其他3个材料高出约 180 MPa。材料的冲击韧性用于评价材料对一次冲击载荷下破坏的敏感性,是框架选材的一项重要指标。从实测值来看,TA5 的指标相对更优,而 TC4ELI 的冲击韧性最差。从断裂韧性的实测值进行分析,Ti75 和 TA5 相对较好。在实际的框架选材中,如果应用场景对冲击载荷较为敏感,TA5 可能会是更合适的选择。而当强度需求较高时,Ti80 和 TC4ELI 则更具优势。对于断裂韧性要求较高的情况,Ti75 和 TA5 的良好表现就使其更有可能被选用。

|

|

表 3 板材规格和力学性能 Tab.3 Specifications and mechanical properties of sheet metal |

4)焊接接头性能

框架材料主要涵盖型材和板材。其中,型材通过挤压成型,板材则通过轧制成型。型材的生产制备难度显著高于板材。然而,型材的规格及外观更接近于主体框架结构,后期的材料利用率相对较高。不论是型材还是板材,都需要进行拼焊,所以焊接接头的性能直接左右着型材的质量。

影响钛合金焊接性能的主要因素为合金成分以及焊接和热处理工艺,这些因素会对加热和冷却过程中的相变、形成组织的均匀性和类型产生作用。α合金和采用β稳定元素低度合金化的近α型合金,都具备出色的焊接性,焊缝中晶内偏析程度低,组织均匀,因此焊接接头的强度和塑韧性接近于基体金属,合金在焊后能够不进行退火而直接使用。合金的焊接接头性能如表4 所示。可以看出,Ti75 和 Ti80 合金的焊接抗裂性良好,TC4ELI 接头的冲击韧性依旧较差。

|

|

表 4 焊接接头性能数据(实测数据) Tab.4 Performance data of welded joints (measured data) |

对于那些对焊接质量要求较高的框架结构,选择 Ti75 和 Ti80 合金能够有效降低焊接缺陷的风险。而对于 TC4ELI 合金,尽管其在某些性能上存在不足,但在特定的应用场景中,若能通过优化焊接工艺来弥补冲击韧性短板,也可能发挥出其独特优势。

5)选材结论

结合实际框架受力情况,鉴于TA5钛合金为α型钛合金,是目前国内舰船用量最大的钛合金,多用于导流罩筋板、大型水面舰艇的上层建筑等。该材料用量大,性能稳定,工艺成熟,耐腐蚀性能优。相对于其他4种钛合金,虽然其强度偏低,但其塑韧性较好,弹性模量较高。因此,将TA5钛合金作为框架材料的首选。

结合实际框架的受力状况,鉴于 TA5 钛合金属于α型钛合金,乃是当前国内舰船使用量最大的钛合金[7],常用于导流罩筋板、大型水面舰艇的上层建筑等领域。该材料使用量庞大,性能稳定,工艺成熟,耐腐蚀性能优异,能够为框架建造提供了坚实的实践基础和技术支持。相较于其他 4 种钛合金,TA5 钛合金虽然其强度稍低,然而其塑韧性良好,弹性模量较高,工艺成熟。所以,将 TA5 钛合金当作框架材料首选。

3 钛合金框架设计与分析 3.1 设计原则钛合金载体框架设计的总体尺寸小、重量轻、起吊便捷,同时还必须满足以下设计原则[9]:

1)载体框架须满足总布置要求

框架能够对所有外部结构进行支撑,提供安装空间,且不能影响设备的正常使用。

2)框架需要具有足够的总体强度和局部强度

框架总体上要求能够承受吊放回收工况下潜器全部重量和动载荷效应,应力分布应尽量均匀,避免出现局部应力过度集中和塑性变形情况的发生,而影响构件的使用寿命,特别是构件连接节点。

3)框架结构应具有足够的刚度

要求整体垂向位移较小,在纵向和横向的收缩较小,不能由于框架结构的位移而对设备和浮力材料产生挤压而影响设备和浮力材料的使用。

3.2 载体框架设计载荷和安全系数考虑到作业过程中的意外超载和潜水器在穿跃空气-海水界面的特殊工况,以及母船在4级(5级)海况下的运动加速度影响,将基本载荷乘以动载系数作为设计载荷,而材料性能和缺陷、强度计算方法的不确定度和加工工艺等则以安全系数考虑。规定许用应力值为材料屈服强度与安全系数的比值。根据潜水器的使用情况和中国船级社设计规范,典型吊放工况和相关系数[10]如下。

1)典型吊放工况计算载荷:

| $ {P=M\cdot g\cdot n}_{ {v}} {\cdot n}_{ {g}}。$ | (1) |

式中:M为潜水器重量;g为重力加速度;nv为动载荷系数,取nv=1.7;ng为作业系数,取ng=1.2。

2)TA5材料的许用应力:

| $ [\sigma]=\sigma_{ {s}} {/n=390\ {\mathrm{MPa}}}。$ | (2) |

式中:

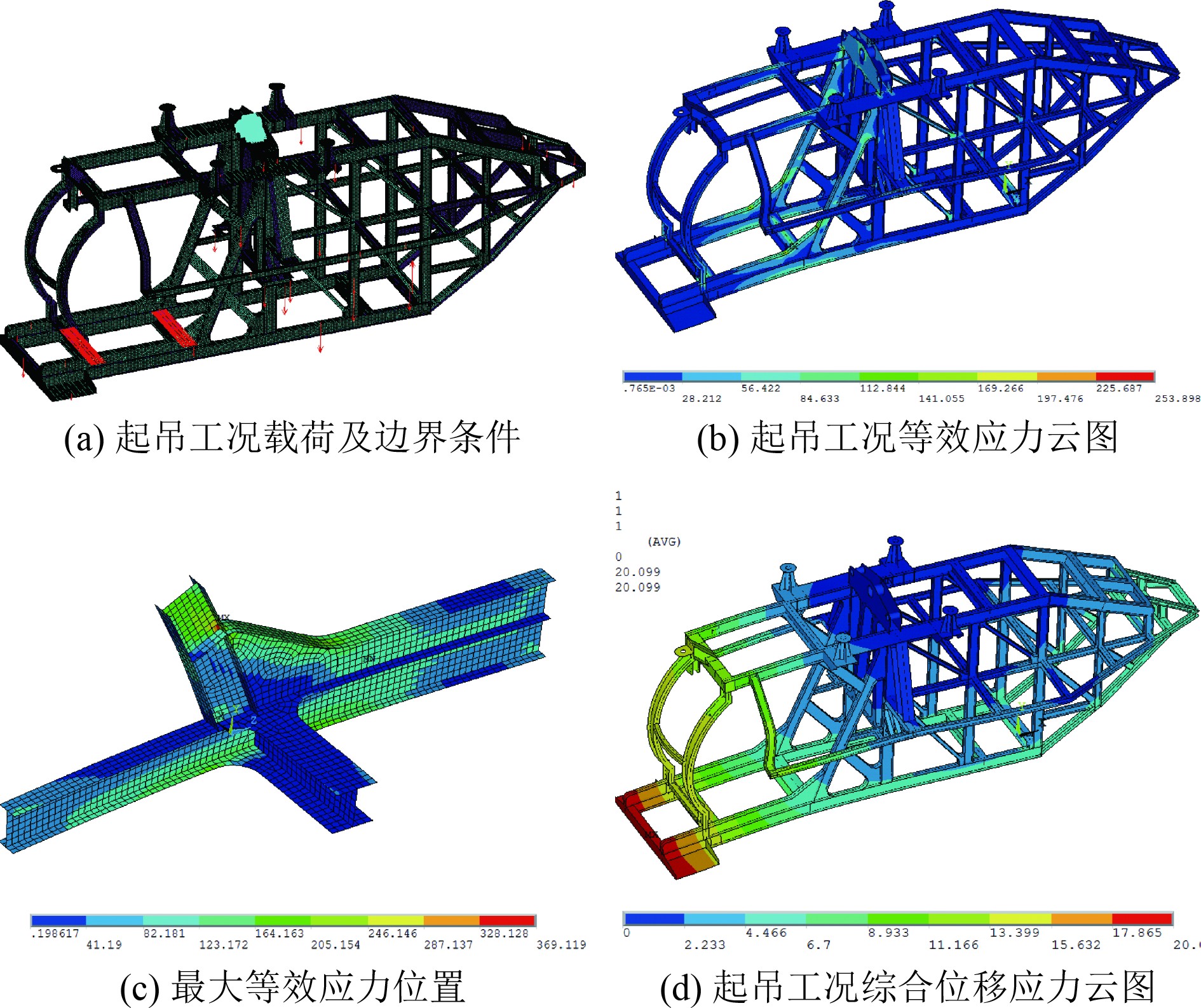

以“深海勇士”号载人潜水器框架为例,利用有限元软件对载体框架结构在吊放工况进行强度和刚度计算。通过建立三维结构有限元模型进行主载体结构的应力、变形分析。对于空间桁架结构,通常采用梁单元建立有限元模型。梁单元节点具有6自由度,能够传递轴向力、剪切力和弯矩,并能提取梁截面的正应力、剪应力以及轴向应力[11 − 12]。在整体模型分析的基础上,对结构应力较大节点采用板单元进行二次建模,提取整体模型中相应端部的位移和边界条件,并施加在局部模型的端部,可得到局部模型的结构响应。

起吊工况下,进行简支约束(UX=UY=UZ=0),按照潜水器的总量分布,将各部件重量简化为质点进行加载。由图7可知,框架的最大等效应力为369 MPa,位于起吊梁与中部竖向梁连接处,此处为结构不连续产生的应力集中,等效应力没有超过许用值 390 MPa;总体最大变形19.71 mm,位于艏底横梁中部,满足潜水器外部搭载设备变形要求。

|

图 7 计算结果 Fig. 7 Calculation results |

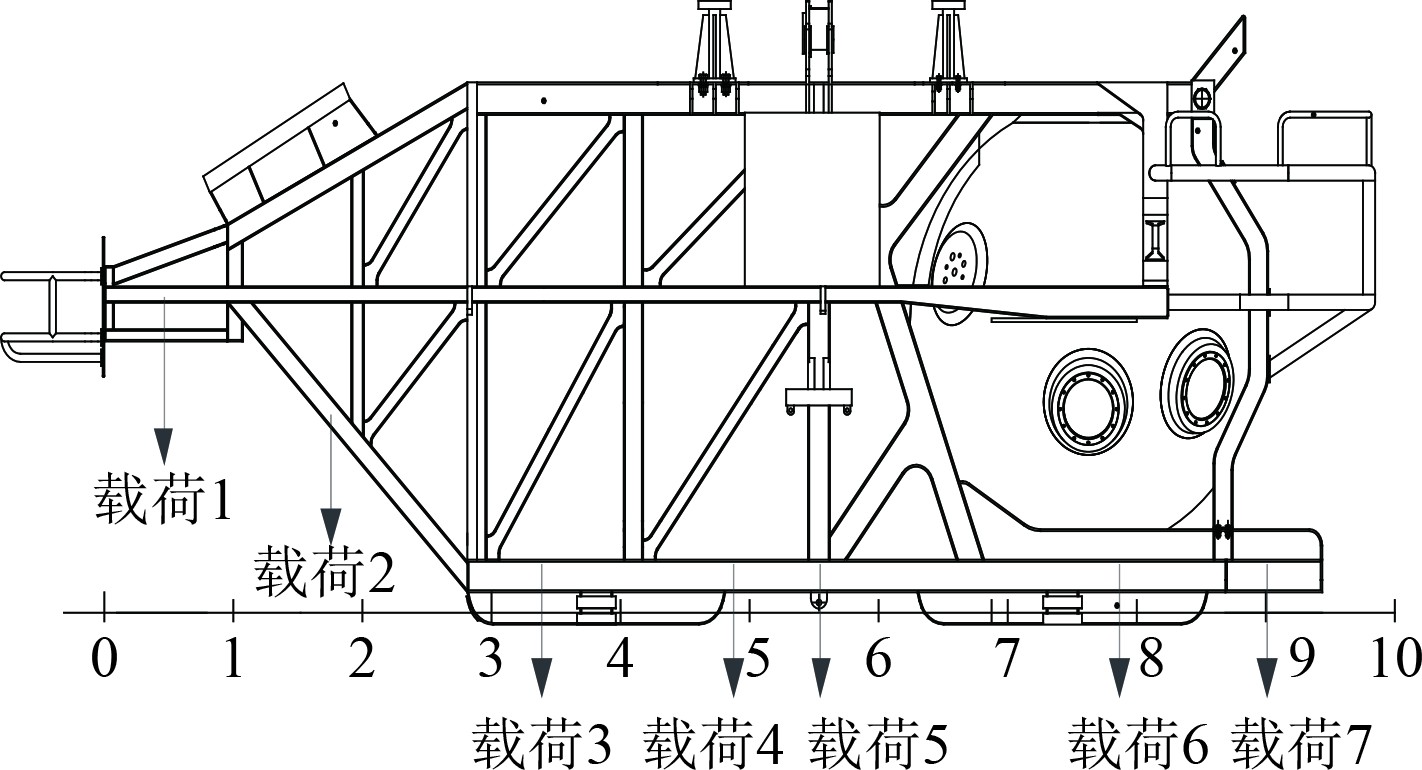

载体框架设计加工制造完成后,须经过承载试验的考核验证,以校核框架的强度和稳定性和变形。框架承载试验主要是指模拟考虑动载系数1.7和作业系数1.2下实际潜器起吊工况下的总纵弯矩和重量(即2.04倍自重)[13, 15]。为满足载体框架的起吊工况试验满足相似准则和模拟条件,采用铜棒作为试验载荷在如图8所示的施加位置下,试验载荷所产生纵向弯矩叠加框架自重弯矩要与潜水器实际总纵弯矩一致,按照0倍自重→1.0倍自重→1.5倍自重→2.04倍自重的加载步骤。

|

图 8 试验载荷施加情况 Fig. 8 Application of test load |

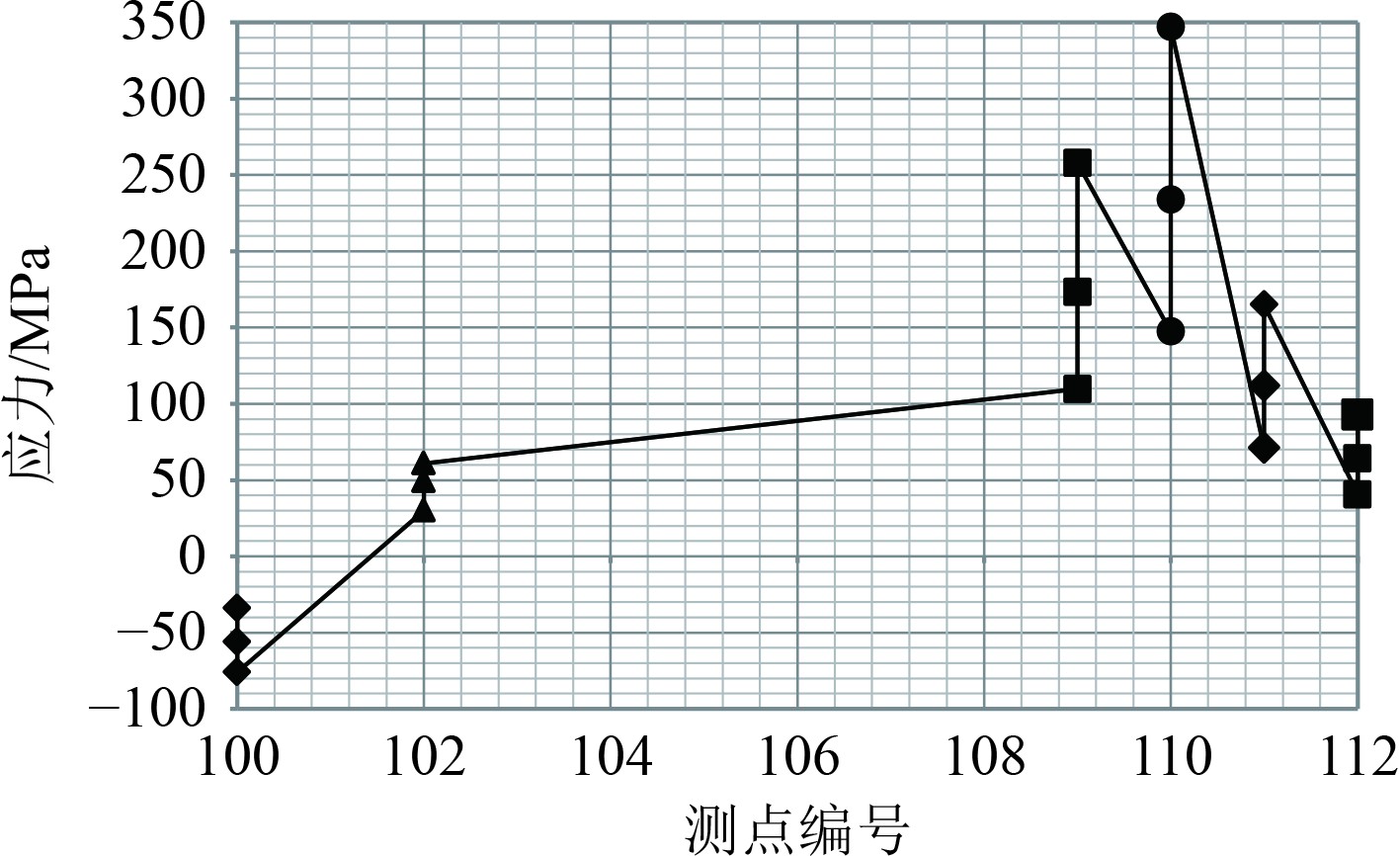

如图9所示,在 2.04 倍自重载荷的作用下,出现在载人球下方纵桁的根部面板(对应的#110 应变片处),应力方向垂直于焊缝。依据球壳底部支撑梁测点应力值的对比,各测点的试验值和计算值应力方向一致,数值较为接近。整个试验的最大应力试验值为 374 MPa,计算值为 369 MPa,两者相差 1.4%。结果表明,采用局部精细化模型能够精准地计算出框架的集中应力状况,为载体框架的安全性评估提供了依据。在后续类似的框架设计和安全性评估中,可以参考此次试验的方法和结果,进一步优化模型和计算方法,以提高评估的准确性和可靠性。同时,这也为改进框架的结构设计和材料选择提供了有力的数据支持。

|

图 9 局部应力最大区域应力检测情况 Fig. 9 Stress detection in the maximum area of local stress |

“深海勇士”号载人潜水器框架选用钛合金 TA5 材料,成功承受住了 2.04 倍自重的静态载荷考核,这表明载体框架的选材和设计合理,结构安全性能满足使用要求,能够适应潜水器实际的应用需求。

截止2024 年8月,“深海勇士”号载人潜水器已经下潜 700多次,载体框架历经近 7 年多的应用性航次考核[14],框架本身未出现明显的裂纹、变形以及其他形式的损坏,进一步验证了该设计方法的科学性。同时,这种方法为大型同类非规则大跨距框架的设计提供了极具价值的参考。因此,其他类似的大型潜水器在进行框架设计时,可以借鉴“深海勇士”号的选材经验和设计思路,结合自身的特定需求进行优化和创新。在实际应用中,通过不断积累和总结经验,进一步完善这类框架的设计理论和方法,推动相关技术的不断发展和进步。

| [1] |

杨磊, 杜志元, 陈云赛, 等. 我国三类典型深海运载装备应用技术研究[J]. 海洋开发与管理, 2018, 35(9): 100-106. |

| [2] |

刘峰. 深海载人潜水器的现状与展望[J]. 工程研究: 跨学科视野中的工程, 2016(2): 172-178. |

| [3] |

陈鹏, 李玲珑, 李艳青, 等. 载人潜水器载体框架结构计算与试验研究[J]. 舰船科学技术, 2023, 45(13): 1-5. CHEN P, LI L L, LI Y Q, et al. Calculation and experimental research on the carrier frame structure of manned submersibles[J]. Ship Science and Technology, 2023, 45(13): 1-5. |

| [4] |

蒋鹏, 王启, 张斌斌, 等. 深海装备耐压结构用钛合金材料应用研究[J]. 中国工程科学, 2019, 21(6): 95-101. |

| [5] |

于宇, 李嘉琪. 国内外钛合金在海洋工程中的应用现状与展望[J]. 材料开发与应用, 2018, 33(3): 111-116. |

| [6] |

杨立华, 谢锡南, 姚木林. 工作深度6000 m 的“俄罗斯号”潜水器[J]. 江苏船舶, 2004, 21(1): 36-39. |

| [7] |

常辉. 海洋工程钛金属材料[M]. 北京: 化学工业出版社, 2016.

|

| [8] |

GB/T3621-2007. 钛及钛合金板材[S].

|

| [9] |

叶彬, 刘涛, 胡勇. 深海载人潜水器外部结构设计研究[J]. 船舶力学, 2006(4) 105−114.

|

| [10] |

潜水系统与潜水器建造与入级规范[S]. 中国船级社. 2018.

|

| [11] |

黄建城, 胡勇, 冷建兴. 深海载人潜水器载体框架结构设计与强度分析[J]. 中国造船, 2007, 48(2): 74-81. |

| [12] |

张康, 郑志恒, 焦慧锋, 等. 基于有限元法的水下作业型ROV框架结构设计分析[J]. 中国造船, 2019, 60(2): 100-106. |

| [13] |

中国船级社. 船舶与海上设施起重设备规范[S]. 人民交通出版社, 2016.

|

| [14] |

李航洲, 李保生, 张康乐, 等. 深海勇士号载人潜水器运维保障系统设计及应用[J]. 舰船科学技术, 2022, 44(20): 182-185. LI H Z, LI B S, ZHANG K L, et al. Design and application of the operation and maintenance support system for the Deep Sea Warrior manned submersible[J]. Ship Science and Technology, 2022, 44(20): 182-185. |

| [15] |

秦升杰, 张奕, 丁忠军, 等. 蛟龙号载人潜水器结构缺陷统计与分析[J]. 船海工程. 2019, 48(1): 134−136+141.

|

2025, Vol. 47

2025, Vol. 47