2. 中国船舶集团有限公司第七一一研究所,上海 201108;

3. 广船国际有限公司,广东 广州 511462

2. Shanghai Marine Diesel Engine Research Institute, Shanghai 201108, China;

3. Guangzhou Shipyard International Co, Ltd., Guangzhou 511462, China

目前,90%以上的船舶采用柴油发电机组作为推进动力[1],为了有效抑制机械设备振动能量向船体的传递,降低水下辐射噪声以及舱室振动噪声,船舶主动力设备往往采用隔振技术进行控制。近年来,船舶发电机组、空压机组和泵类设备在安装隔振装置之后出现各种振动故障问题,给船舶舒适性和船员安全带来诸多不利影响[2]。

在隔振设计中,王世良[3]结合混沌控制理论和非线性振动技术,设计的船舶隔振系统在减振降噪方面取得了良好效果。胡泽超等[4]根据隔振器的选用及布置原则提出几种合理的布置方案,利用Ansys有限元软件对提出的布置方案进行仿真,为隔振器的布置方案设计提供了新思路。张懿时等[5]为了解决中高速柴油机齿轮箱隔振技术,设计硬隔振性隔振器实现齿轮箱的振动控制,用有限元方法对隔振装置进行模态分析,并通过试验验证预期的隔振效果。在隔振装置难以取得预计效果时,王新海等[6]通过构建含非运转设备的浮筏隔振系统三向振动传递模型,试验验证了在振动传递模型中考虑弹性安装非运转设备的必要性,对解决振动故障提供了思路。陈明等[7]在大型组合式浮筏减振装置在研制过程中通过解决关键问题使该浮筏达到令人满意的减振效果。张能等[8]通过建立主被动隔振系统的三自由度模型和运动方程,分析基座刚度对主通道、次级通道传递函数的幅频特性,振动线谱控制效果以及主动控制力的影响,结果表明较大的基座刚度有利于提高振动线谱控制效果,也有利于提高隔振装置的隔振效果。

本文聚焦科考船上的大型动力发电机组的隔振系统,从隔振效果测试的倍频程谱进行分析,通过上船勘验逐步缩小故障范围,确定附属管系的振动是导致传递振动的关键因素,提出附属管系针对性的优化方案。

1 实船隔振效果测试本文所述船舶是一艘集系统、绿色、低噪声于一体的综合科考船,对全船的舱室振动噪声和水下辐射噪声的指标要求较高。该船振动噪声船级符号如下:舱室振动噪声符号分别为CCS G-ECO(NOI 1)和G-ECO (VIB 1);水下辐射噪声符号为CCS Underwater Noise 2。

由于本船振动噪声有较高的指标要求,大型动力发电机组采用双层隔振进行振动控制,并在系泊阶段获取隔振系统的振动特征。振动测点布置如图1所示,测试结果如图2所示,得出系统的隔振效果为21.8 dB,远低于30 dB的限值要求。工作人员反馈发电机组基座附近出现明显的局部振动现象,严重影响船员的工作和安全。

|

图 1 振动测点布置示意图 Fig. 1 Schematic diagram of vibration measuring point layout |

|

图 2 发电机组隔振效果测试结果 Fig. 2 Test results of vibration isolation effect of generator |

发电机组的隔振效果采用振级落差法进行评定。即,机脚振动加速度级减去基座振动加速度级得到的值称为隔振效果,按式(1)进行计算。

| $ \mathit{L} _{ \mathit{A} } \mathrm= \mathit{L} _{ \mathit{AS} } \mathrm- \mathit{L} _{ \mathit{AC} } 。$ | (1) |

式中:LA为隔振效果,dB;LAS为发电机组机脚平均振动加速度级,dB;LAC为基座平均振动加速度级,dB。

2 隔振系统振动特征及信号分析 2.1 振动源定位为了精确识别振动源并优化隔振系统,本文对大型动力隔振系统进行详细测试。测试过程使用数据采集系统将来自发电机组机脚、船体基座以及中间质量位置的振动信号集中处理,并将这些数据汇总分析,处理后的结果如图3所示。

|

图 3 隔振系统振动测试结果 Fig. 3 Vibration test results of vibration isolation system |

目前本船采用的隔振装置为被动控制技术,是利用弹性隔振器使系统降低主动力设备对外激励起的响应,减小振动源头能量的传递。通过对设备机脚、船体基座以及中间质量的频谱数据分析可以看出,在中高频段,基座振动水平比中间质量上的振动要高,说明隔振系统在降低振动方面表现不佳,特别是在中高频段的隔振效果尤为不足,这直接导致了隔振系统隔振效果不理想。根据以往项目对双层隔振系统的设计和相关测试数据,双层隔振装置的隔振效果在中高频段至少能够实现30 dB以上,反而低频段是隔振设计的难点。然而,当前中高频段频谱数据显示,似乎存在某种明显的干扰因素,直接影响隔振系统的隔振性能。

主动力设备隔振系统隔振效果较差时,可以通过以下方面进行分析:一种是隔振器或限位器安装错误、外接管系未安装挠性接管等形成振动传递路径,导致隔振效果欠佳;另一种是机械设备的底座固定螺栓发生了松动或未安装现象。

针对上述可能,逐一进行确认。

1)经过对隔振系统的连接螺栓进行仔细检查,确认所有螺栓均保持牢固,没有松动迹象,并且螺栓的扭矩值均符合规定的标准范围。

2)隔振器和限位器安装正确;但发现机组外接附属管系存在2处刚性连接的位置,一般隔振处理的主动力设备,其附属管系往往需要采用弹性软管进行连接。

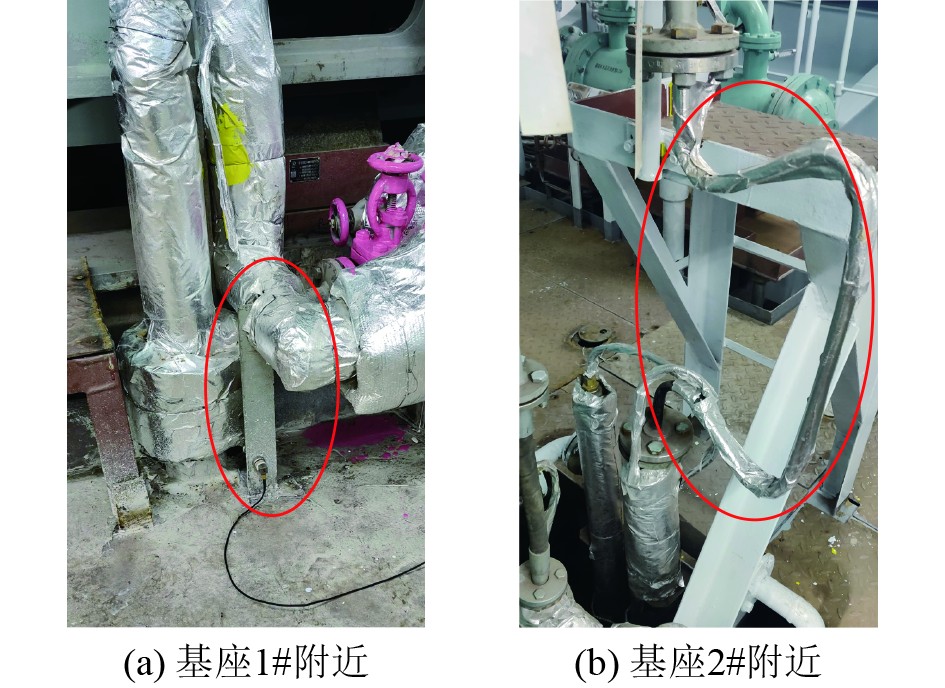

2.2 振动测试与诊断在对发电机组及其附属管路进行检查时,发现燃油管路为Ω形弯曲状态,且缺少如挠性接头等弹性组件。此外,该管路系统与船舶结构之间完全刚性连接,直接固定于船体基座1#和基座2#区域,这导致了振动能量的局部聚集,如图4所示。当主动力设备的附属管系成为振动传递路径时,其结果通常是弹性支撑的设备所遭受振动噪声会向邻近结构传递,这也进一步解释了基座附近出现明显局部振动现象。而且,燃油管系内部油压周期性波动变化,当管道内的压力波动传递到管道的弯头时,因流动方向改变,在惯性力的作用下,导致管道在弯头处振动偏大,进而影响船体结构的振动噪声水平。

|

图 4 发电机组燃油管系振动短路示意图 Fig. 4 Fuel piping vibration short circuit |

通过对测点位置可知,基座1#为发电机组柴油机端的燃油管系与船体基座测点,基座2#为发电机组中部燃油管系与船体基座测点,基座3#和基座4#为远离燃油管系的对称位置测点。为了进一步说明燃油管系是导致基座振动水平上升的原因,对船体基座1#、基座2#,以及它们对称位置的船体基座3#和基座4#的振动数据进行分析,如表1所示。

|

|

表 1 基座振动加速度总值 Tab.1 Acceleration of base vibration |

可以发现,不同基座的振动加速度存在显著差异。特别是,与燃油管系相邻的基座1#和基座2#的振动加速度级别较远离管系的基座3#和基座4#高出8~10 dB。这一现象表明,与船体甲板刚性连接的燃油管系所产生的振动能够有效传递至发电机组的基座,进而导致基座振动水平的显著提升。为了深入分析燃油管系振动对隔振系统振动特性的影响,对基座1#和基座2#附近的燃油管底部槽钢进行补充振动测试,测试结果如图5 ~ 图6所示。

|

图 5 1#燃油管振动测试数据 Fig. 5 Vibration test data of 1# fuel pipe |

|

图 6 2#燃油管振动测试数据 Fig. 6 Vibration test data of 2# fuel pipe |

根据图5的分析结果,基座1#附近的燃油管底部槽钢处的振动加速度显著高于相邻船体基座的振动水平,甚至在特定频率范围内,其振动幅度超过了机脚位置。此外,燃油管底部槽钢的振动加速度与基座的振动响应显示出明显的同步变化特征,特别是在中心频率40 Hz和

通过目前的测试数据可得出基座振动水平增加的原因可能是以下2种:

1)发电机组采用双层隔振进行弹性安装时,在机组高速运转时,发电机组自身振动比较明显,势必会将振动传递至与其相连的燃油管路,无论是燃油管路与发电机组发火频率吻合形成共振,还是强迫振动,都将振动传递到该管路,加上与之连接的马脚均刚性连接,进一步传递振动。

2)在柴油机的设计中,每个油缸都配备一个专用的燃油注射泵,当注射泵进行注油操作时,会形成油压的周期性波动。当这些压力波动传播至管路的Ω形弯头时,由于流动方向的急剧改变和惯性力的作用,管路的振动幅度会显著增加。

3 解决措施及效果根据测试数据和分析结果可知,燃油管的刚性连接造成振动短路,进而导致系统隔振效果变差。考虑到将Ω形燃油管替换为普通软管面临的问题,由于软管壁厚较薄,其端部和法兰焊接处可能无法承受长期的高频压力波动,会增加软管破裂的风险。因此,简单地更换为软管并不是一个可行的振动控制解决方案。

根据振动分析采取如下综合隔振的方法进行控制:

1)将燃油管的刚性连接改为弹性管夹,并增设厚度不少于10 mm的橡胶垫块,橡胶的邵氏硬度控制在40~60之间,以确保良好的隔振效果;

2)对燃油管底部的槽钢结构进行加固,增设稳固的马脚支撑结构,以增强整体刚度和稳定性;

3)在燃油管与甲板的位置开设通孔,避免将管系直接焊接,降低结构振动传递。

采取振动控制措施后,发电机组以额定功率稳定运行,对机脚和船体基座进行振动测试,振动测点布置及测试方法与之前一致,采集振动数据对比分析。图7为发电机组机脚和基座振动加速度结果,隔振系统的隔振效果为32.6 dB,满足指标要求,说明振动问题得到很好解决。

|

图 7 隔振系统振动测试结果 Fig. 7 Vibration test results of vibration isolation system |

1)通过精确识别振动源并会振动传递路径进行测试分析,得出基座附近的燃油管底部槽钢与基座的振动频率具有一致性,从而将振动源锁定在刚性连接的燃油管系。

2)基于振动测试数据的分析结果,提出综合优化措施,包括将燃油管改为弹性连接、加强底部槽钢结构以及在燃油管甲板设置通孔。实施这些措施后,系统隔振效果显著提升,从21.8 dB增至32.6 dB,明显提升了系统的隔振效果。

| [1] |

沈建平, 孙少龙. 基于高速机的船舶低振动推进机组设计及试验[J]. 噪声与振动控制, 2021, 41(1): 140-144,183. SHEN J P, SUN S L. Design and experiment for low vibration propulsion of the ship using high speed diesel engines[J]. Noise and Vibration Control, 2021, 41(1): 140-144,183. DOI:10.3969/j.issn.1006-1355.2021.01.026 |

| [2] |

蔡晓涛, 黄志武, 陈旭, 等. 可调螺距螺旋桨激励下船尾结构振动控制研究[J]. 舰船科学技术, 2022, 44(18): 15-19. CAI X T, HUANG Z W, CHEN X, et al. Research on vibration control of stern structure excited by controllable pitch propeller[J]. Ship Science and Technology, 2022, 44(18): 15-19. DOI:10.3404/j.issn.1672-7649.2022.18.004 |

| [3] |

王世良. 混沌隔振技术在船舶减振降噪中的应用[J]. 舰船科学技术, 2020, 42(3A): 13-15. WANG S L. Application of chaos vibration isolation technology in ship vibration reduction and noise reduction[J]. Ship Science and Technology, 2020, 42(3A): 13-15. |

| [4] |

胡泽超, 何琳, 李彦. 隔振器分布对浮筏隔振系统隔振性能的影响[J]. 舰船科学技术, 2016, 38(11): 48-52. HU Z C, HE L, LI Y. The influence of the isolator’s distribution on floating raft isolation system’s performance[J]. Ship Science and Technology, 2016, 38(11): 48-52. |

| [5] |

张懿时, 童宗鹏, 周炎, 等. 船舶齿轮箱硬弹性隔振技术研究[J]. 噪声与振动控制, 2013, 33(3): 153-155. ZHANG Y S, TONG Z P, ZHOU Y et al. Research of hard elastic isolation technology of marine gearboxes[J]. Noise and Vibration Control, 2013, 33(3): 153-155. |

| [6] |

王新海, 戴睿婕, 商超, 等. 非运转设备对浮筏隔振效果影响研究[J]. 舰船科学技术, 2021, 43(13): 14-18. WANG X H, DAI R J, SHANG C, et al. Research on the influence of non-operating equipment on the vibration isolation effect of raft isolation system[J]. Ship Science and Technology, 2021, 43(13): 14-18. |

| [7] |

陈明, 陈秀珍, 孙新占. 大型组合式浮筏减振装置试验研究[J]. 舰船科学技术, 2002, 24(6): 56-60. CHEN M, CHEN X Z, SUN X Z. Experimental research of huge fabricated raft vibration isolation mounting[J]. Ship Science and Technology, 2002, 24(6): 56-60. |

| [8] |

张能, 何琳, 李彦. 基座刚度对主被动隔振系统控制效果的影响分析[J]. 噪声与振动控制, 2017, 37(3): 62-65. ZHANG N, HE L, LI Y. Analysis of the effect of base stiffness on control performance of passive-active vibration isolation systems[J]. Noise and Vibration Control, 2017, 37(3): 62-65. DOI:10.3969/j.issn.1006-1355.2017.03.012 |

2025, Vol. 47

2025, Vol. 47