2. 船舶与海洋工程特种装备和动力系统国家工程研究中心,上海 201108

2. National Engineering Research Center for Ship and Ocean Engineering Special Equipment and Power System, Shanghai 201108, China

随着船舶柴油机技术朝着高功率密度、高效率、低排放等方向的不断发展,作为柴油机关重件的涡轮增压器,其应用是提高柴油机机功率密度、经济性和降低NOx排放的最有效措施之一。在大型中、低速柴油机的增压器稳定性和可靠性至关重要,尤其轴承转子部件。径向轴承是支撑轴承转子运转的关键部件,其设计的好坏直接决定涡轮增压器的可靠性和寿命。半浮动轴承是相对全浮动轴承而言的,其既具备了全浮动轴承磨损小、效率高和稳定性好的特点,又具备了高承载力性能[1]。

目前,国内外对全浮动轴承的设计已开展了很多研究。Orcutt等[2]在线性的基础上,假定粘度的比值为常数并且内外油膜粘度相等,对全浮动轴承进行了静态的计算,计算中将外模分别计算出一系列的数值,然后用插值法求解轴承得到偏心率和转速比,得出整个轴承的特性。Wilcock[3]认为合理的间隙比选择可以使全浮动轴承的摩擦功耗降低30%~60%,Chen等[4]讨论了大型涡轮增压器应用于机车和航海等领域中的转子动力学问题,并讨论了全浮动轴承的设计问题。王国荣等[5]绘出了全浮动轴承偏心率和承载能力随间隙比和半径比等参数变化的曲线图,为全浮动轴承的设计提供了理论依据。王福军[6]对高速轻载工况下浮环轴承油膜压力场数值进行仿真分析,获得了浮环轴承三维油膜压力分布。郭红等[7]对径向动压浮环轴承-转子系统多稳定区域开展研究,获得了不同工况条件下的系统稳定性曲线。彭立强等[8]以流体润滑为基础,考虑热效应对油膜粘度的影响,研究涡轮增压器浮环轴承动态特性。杨帅等[9]分析了油膜热效应对内外膜最小油膜厚度与失稳转速的影响,得出高速工况下,油膜升温是导致浮环发生油膜破裂和失稳的重要因素。彭立强等[10]综合考虑供油油量和润滑油温粘效应对浮环轴承润滑的影响,验证了浮环轴承贫油润滑温度预测模型的准确性。但目前对船用大流量涡轮增压器径向轴承方面的相关研究较少。因此,本文以某船用大流量涡轮增压器径向轴承为例,对其进行结构性能优化设计的数值仿真工作,并对轴承-转子稳定性进行对比分析,研究方法和结论可为船用大流量涡轮增压器径向轴承低损耗高稳定性的结构设计提供参考。

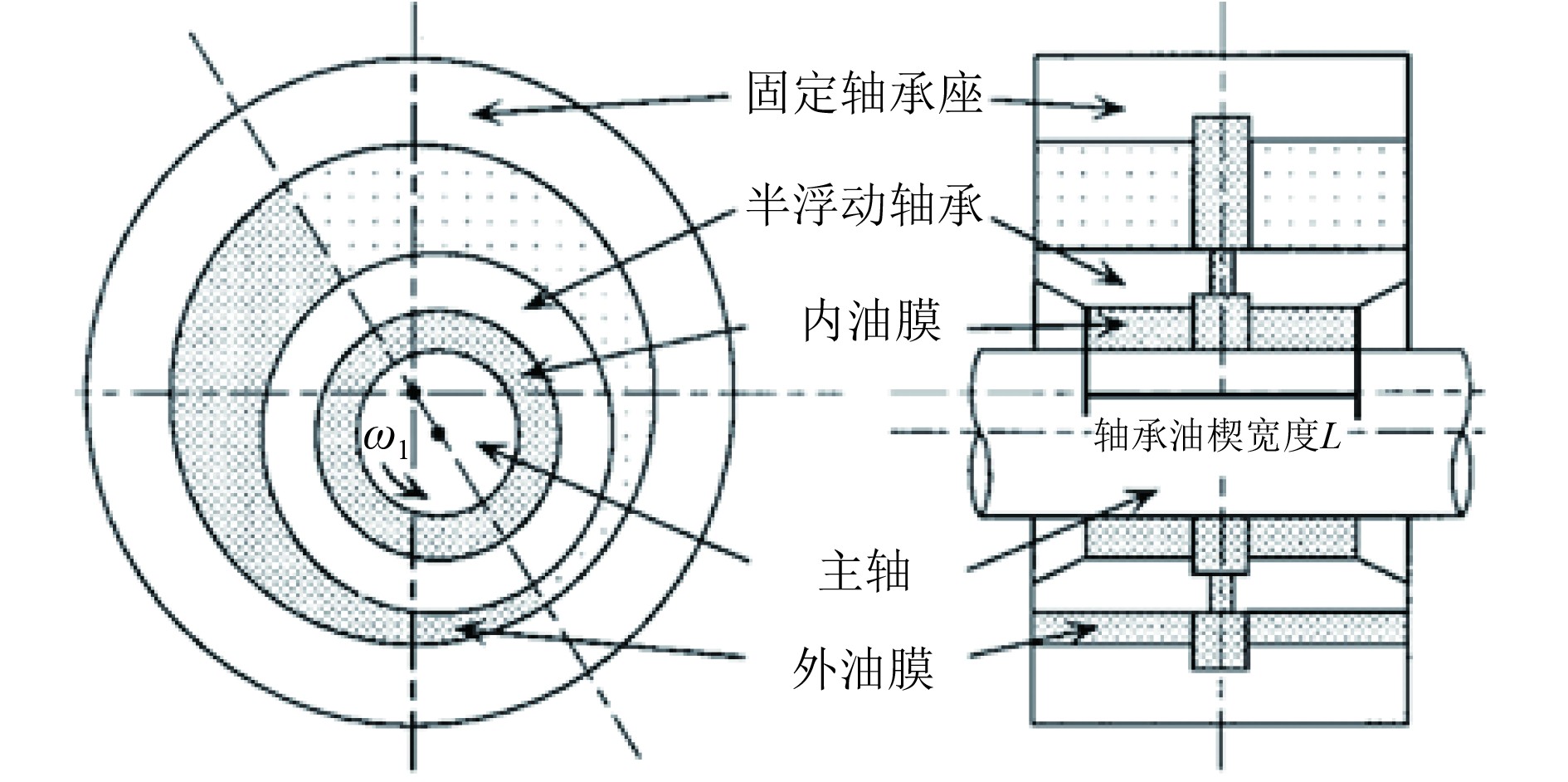

1 结构参数对径向轴承性能影响分析 1.1 轴承结构参数计算模型某船用大流量涡轮增压器的径向轴承采用三油楔内油膜+外油膜阻尼器的半浮动径向轴承结构(见图1)。

|

图 1 半浮动径向结构示意图 Fig. 1 Schematic diagram of semi-floating radial structure |

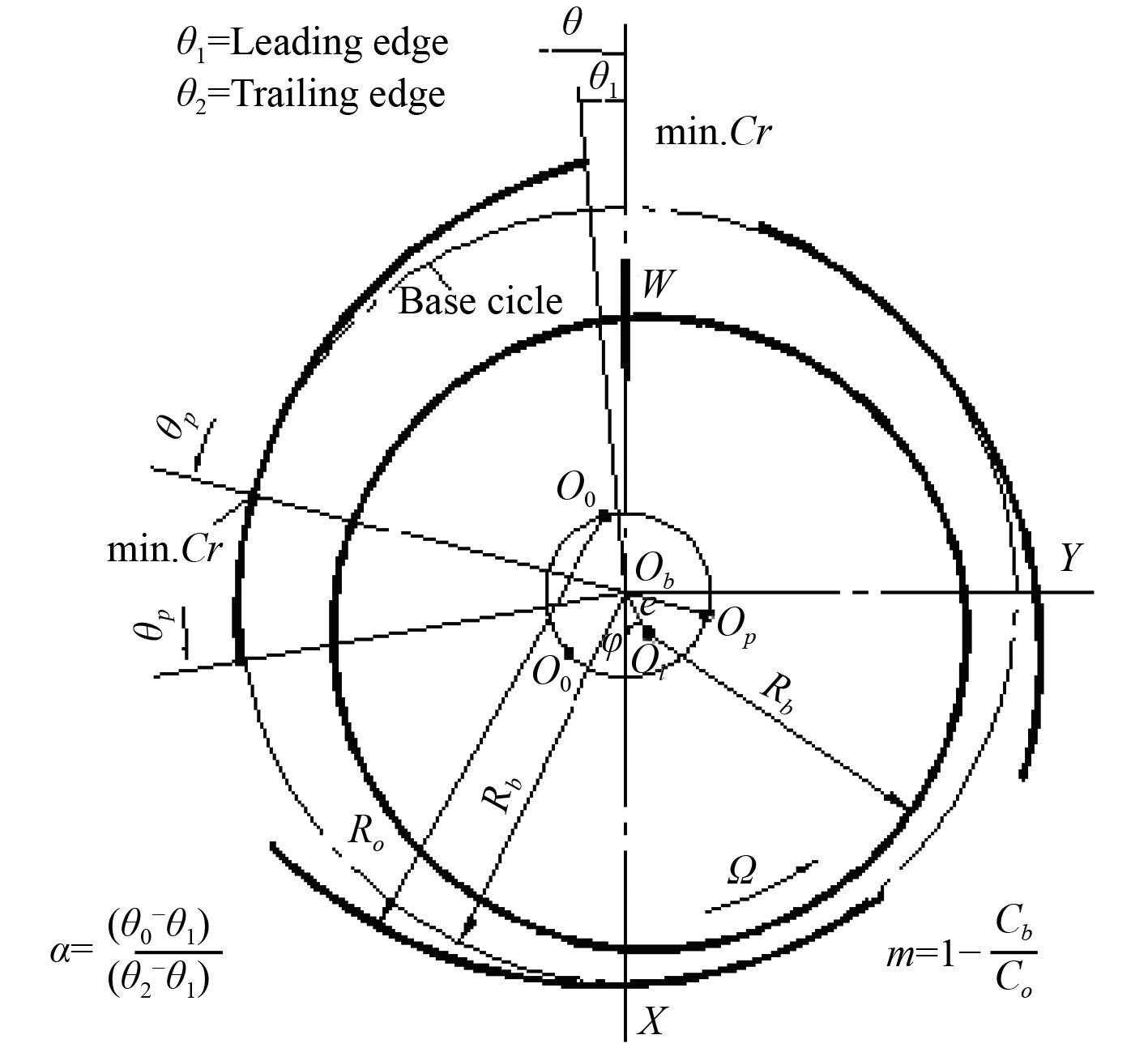

对于带预载荷三油楔轴承(见图2),轴瓦半径Rp大于轴承半径Rb。定义轴瓦半径Rp和轴承半径Rb之间的差值比上轴瓦间隙(轴瓦半径与轴颈半径的差值)为预载荷系数m。

|

图 2 典型三油楔计算模型 Fig. 2 Calculation model of typical three-oil wedge |

| $ {C}_{b}={R}_{b}-{R}_{j} ,$ | (1) |

| $ C_{p}=R_{p}-R_{j}。$ | (2) |

对于带预载荷楔轴承瓦而言,常用的预载荷系数m范围为0.4~0.9。

| $ m=\frac{C_p-C_b}{C_p}=1-\frac{C_b}{C_p} 。$ | (3) |

另外一个重要参数:定义轴承瓦收缩段弧度与轴承瓦整段弧度的比值为偏置系数α。

| $ {\alpha}=\frac{\left(\theta_{p}-{\theta}_{1}\right)}{\left({\theta}_{2}-{\theta}_{1}\right)}=\frac{{\chi}_{p}}{{\chi}}。$ | (4) |

偏置系数存在的前提是轴承具有预载荷。在θp点,当轴颈中心与轴承中心重合时,此处间隙最小,并且此处轴瓦弧线与轴承基圆相切。θp点两侧对称分布,则α = 0.5,此时,轴瓦表现出无倾斜状态。本文采用BrgDyna轴承软件,在增压器最高转速

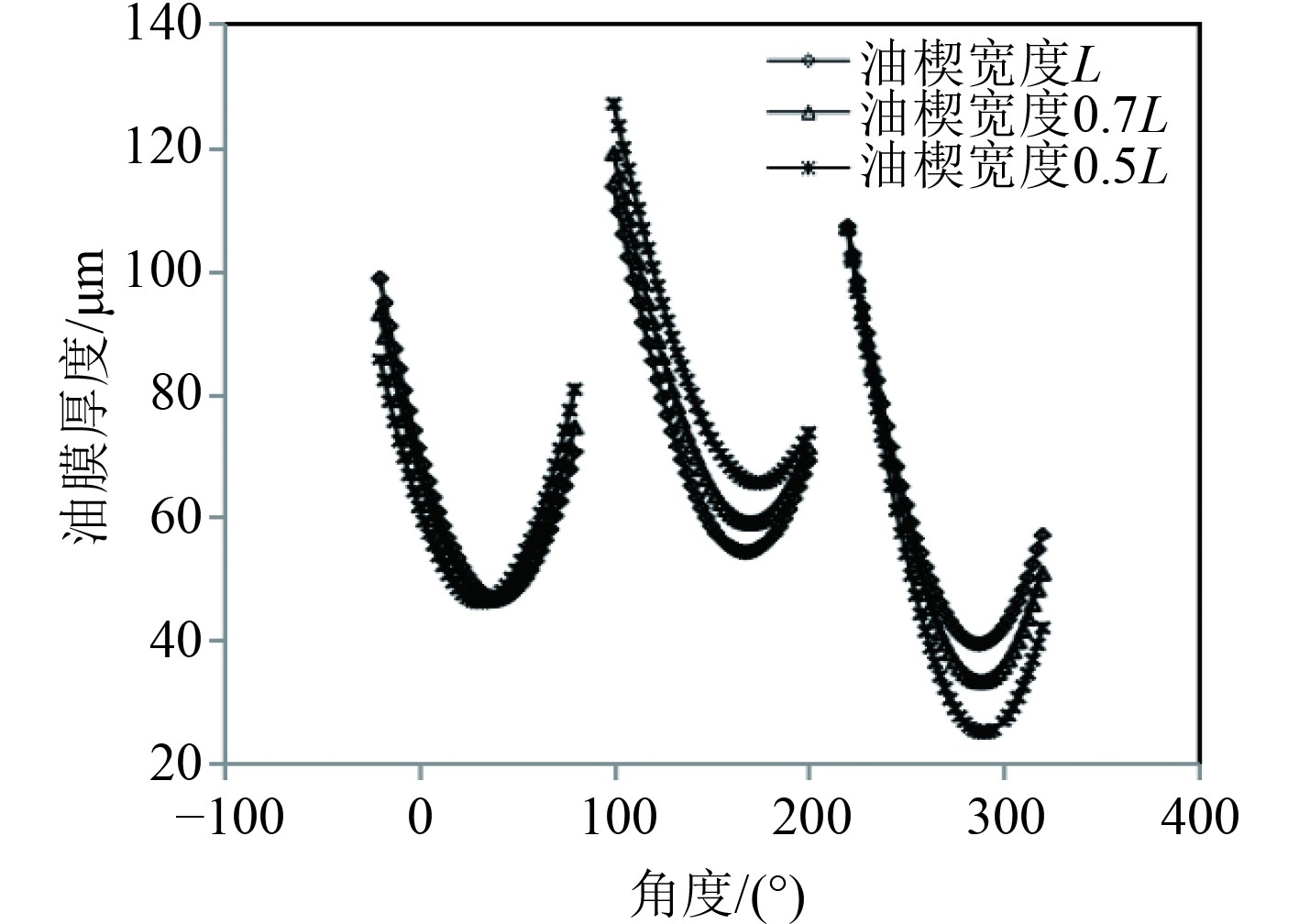

图3为不同轴承油楔宽度L对轴承油膜厚度的影响分析。可知,径向轴承三油楔的油膜厚度分布,在油楔宽度由L减小至0.5L 时,其中角度为220°~320°油楔的油膜厚度由39 μm减小至25 μm,油膜厚度变化仅有14 μm;轴承油楔宽度L变化对轴承油膜厚度分布的影响不大。

|

图 3 不同油楔宽度L的轴承油膜厚度分布 Fig. 3 Distribution of bearing oil film thickness with different oil wedge widths L |

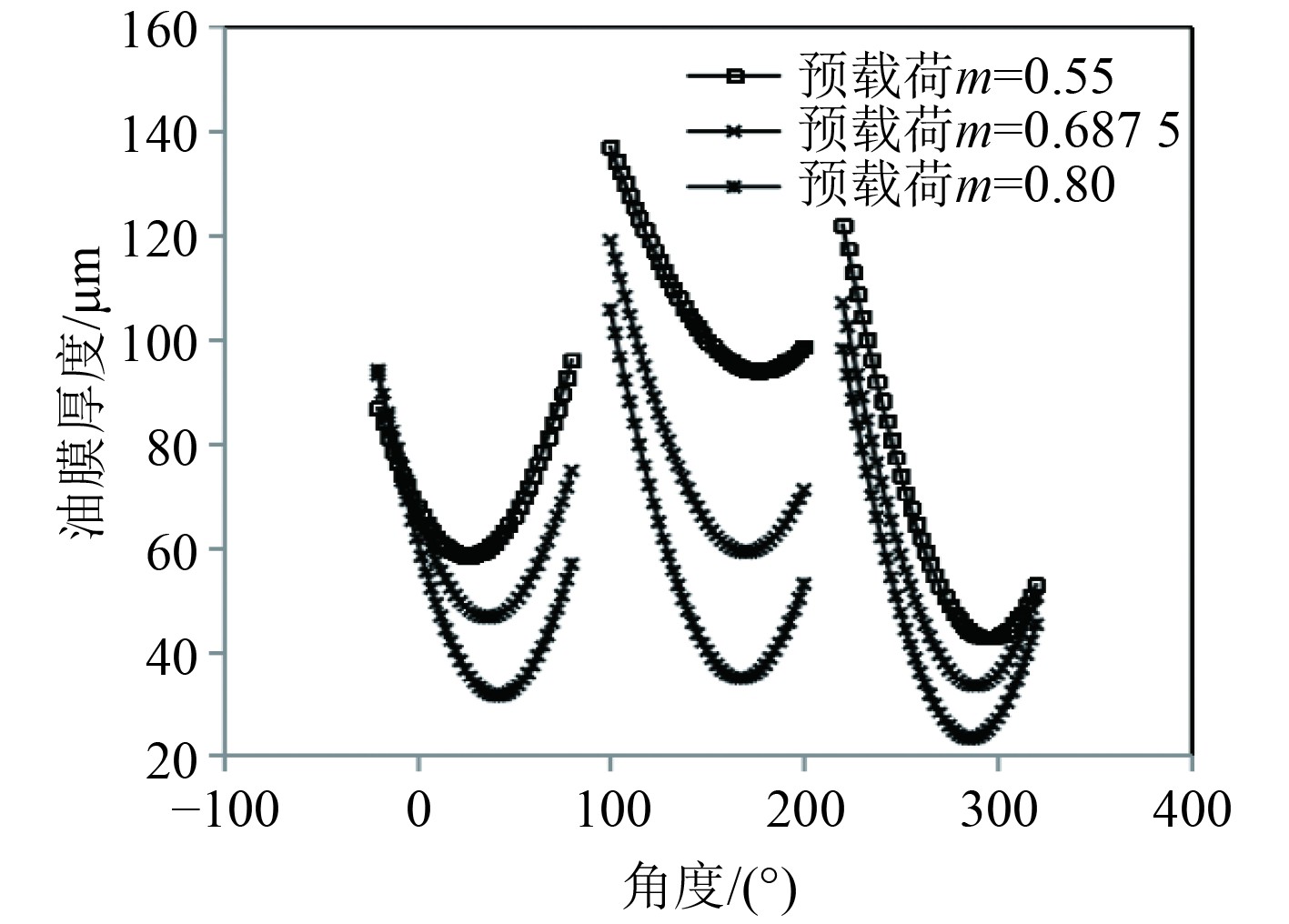

图4为不同轴承油楔预载荷系数m对轴承油楔油膜厚度的影响分析。可知,轴承三油楔的油膜厚度分布均随预载荷系数增大而减小;其中在预载荷系数m由0.55增大至0.80时,角度为120°~220°油楔的最小油厚度由94 μm变化为36 μm,油膜厚度变化达到58 μm;轴承油楔预载荷系数m变化对轴承油楔油膜厚度分布的影响较大。

|

图 4 不同油楔预载荷系数m的轴承油膜厚度分布 Fig. 4 Distribution of bearing oil film thickness with different oil wedge preload coefficient m |

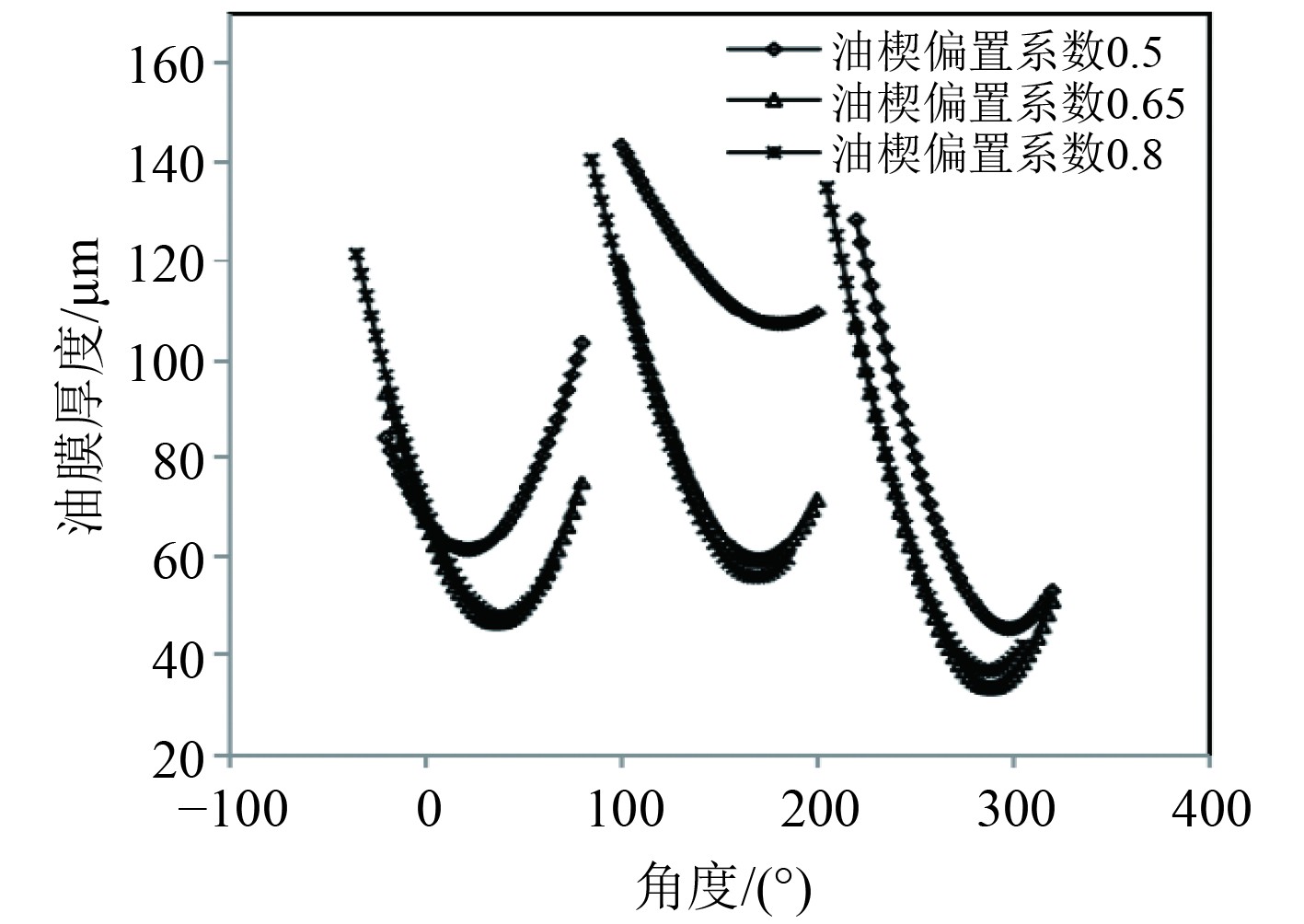

图5为不同轴承油楔偏置系数α的轴承油楔油膜厚度分布。可知,轴承三油楔的油膜厚度分布均随预载荷系数增大而减小;其中偏置系数α由0.55增大至0.65时,角度为120°~220°油楔的油厚度由107 μm减小至59 μm,减小了48 μm;而偏置系数α由0.65增大至0.80时,油楔油膜厚度由59 μm变化至56 μm;轴承油楔偏置系数α变化对轴承油楔油膜厚度分布有一定影响。

|

图 5 不同油楔偏置系数α的轴承油膜厚度分布 Fig. 5 Distribution of bearing oil film thickness with different oil wedge bias coefficient α |

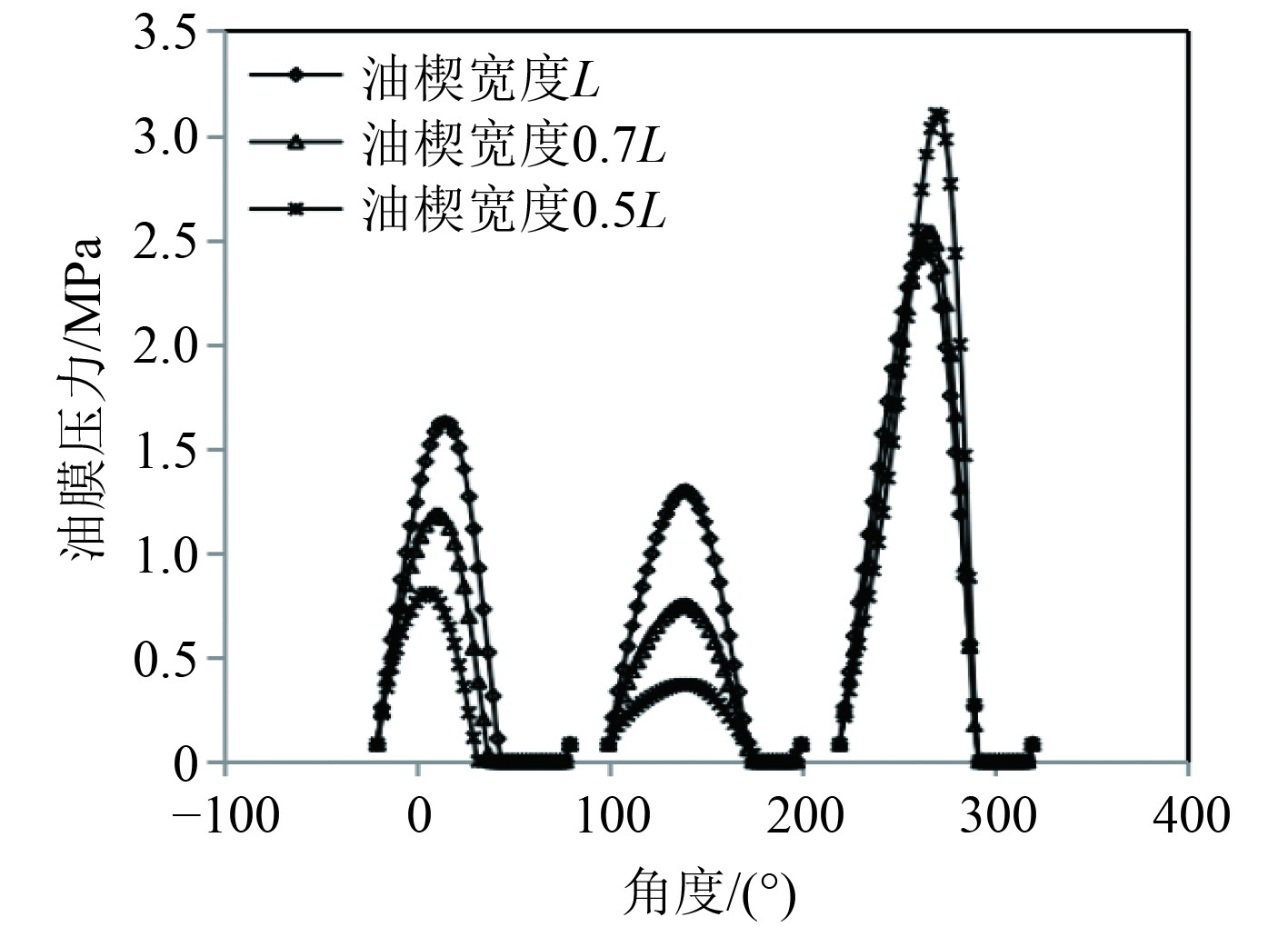

图6为不同轴承油楔宽度L对轴承油楔油膜压力的影响分析。可知,在油楔宽度由L减小至0.7L 时,其中角度为220°~320°油楔的油膜压力分布基本无变化;而油楔宽度由0.7L减至0.5L时,油楔的油膜压力变化较大,压力由2.5 MPa增至3.1 MPa;轴承油楔宽度变化对轴承油膜压力分布有一定影响。

|

图 6 不同油楔宽度L的轴承油膜压力分布 Fig. 6 Bearing oil film pressure distribution with different oil wedge widths L |

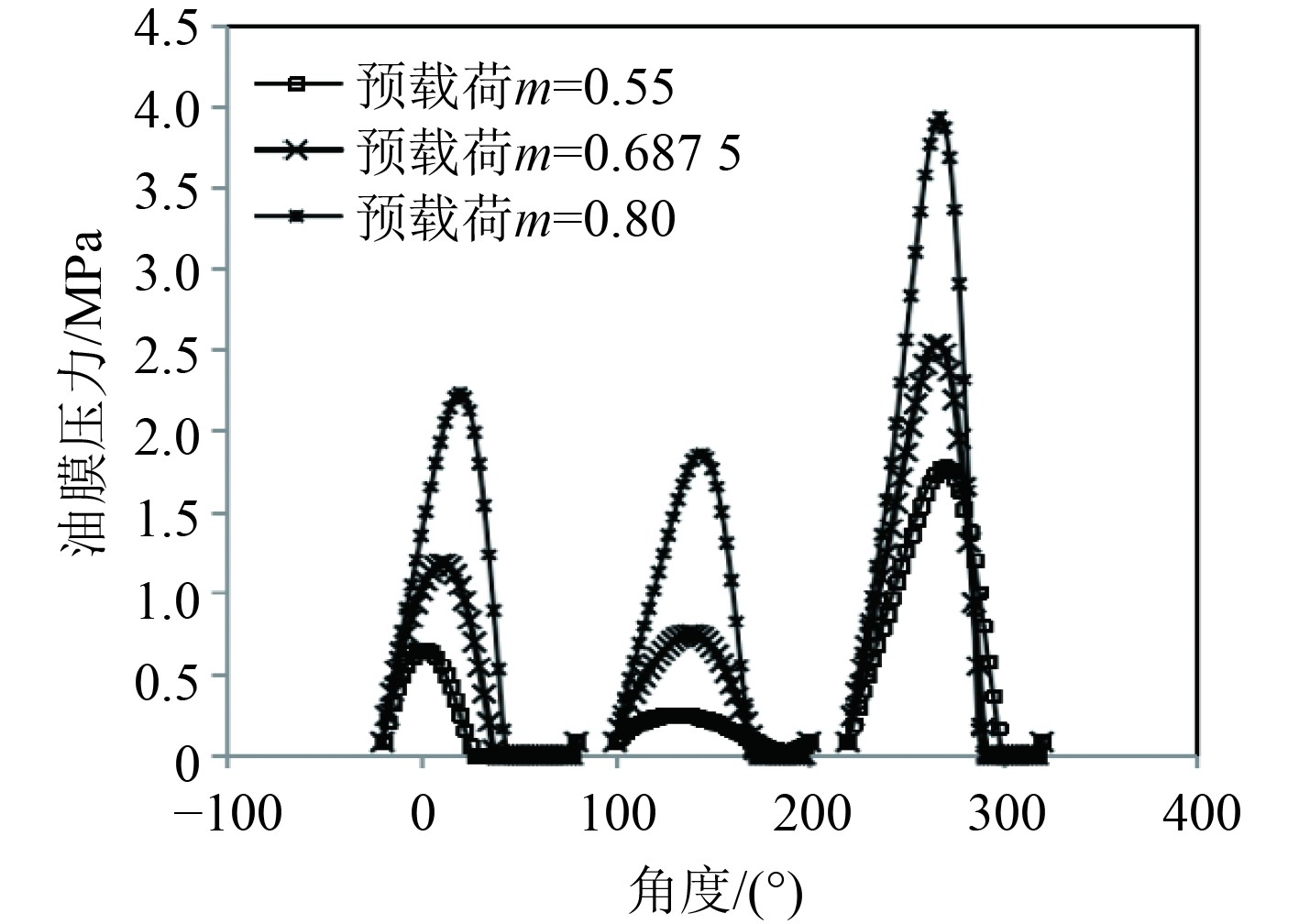

图7为不同油楔预载荷m对轴承油楔油膜压力影响分析。可知,在油楔预载荷m由0.55增大至

|

图 7 不同油楔预载荷m的轴承油膜压力分布 Fig. 7 Bearing oil film pressure distribution under different oil wedge preload m |

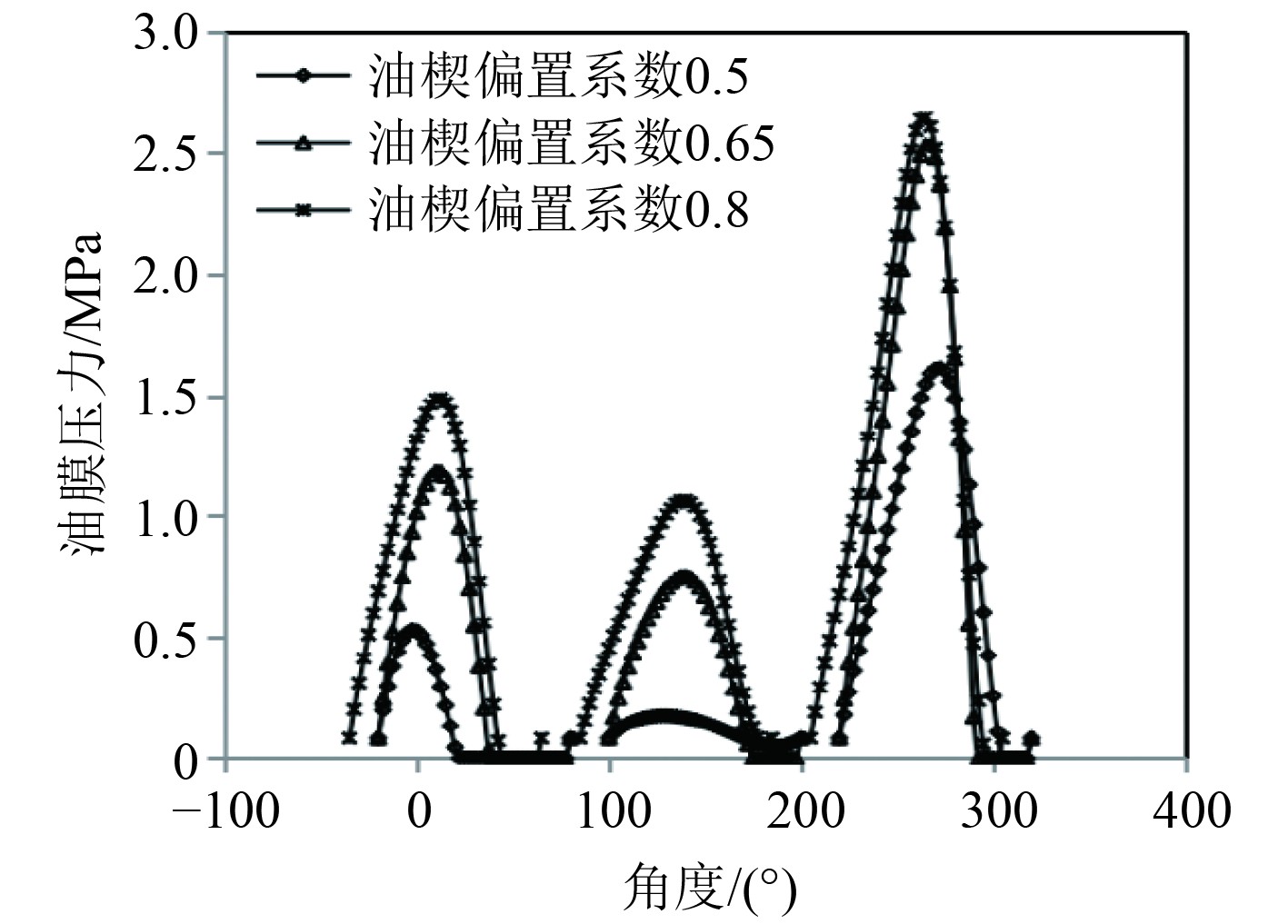

图8为不同油楔偏置系数α对轴承油楔油膜压力影响分析。可知,在油楔偏置系数α由0.55增大至

|

图 8 不同油楔偏置系数α的轴承油膜压力分布 Fig. 8 Bearing oil film pressure distribution with different oil wedge bias coefficient α |

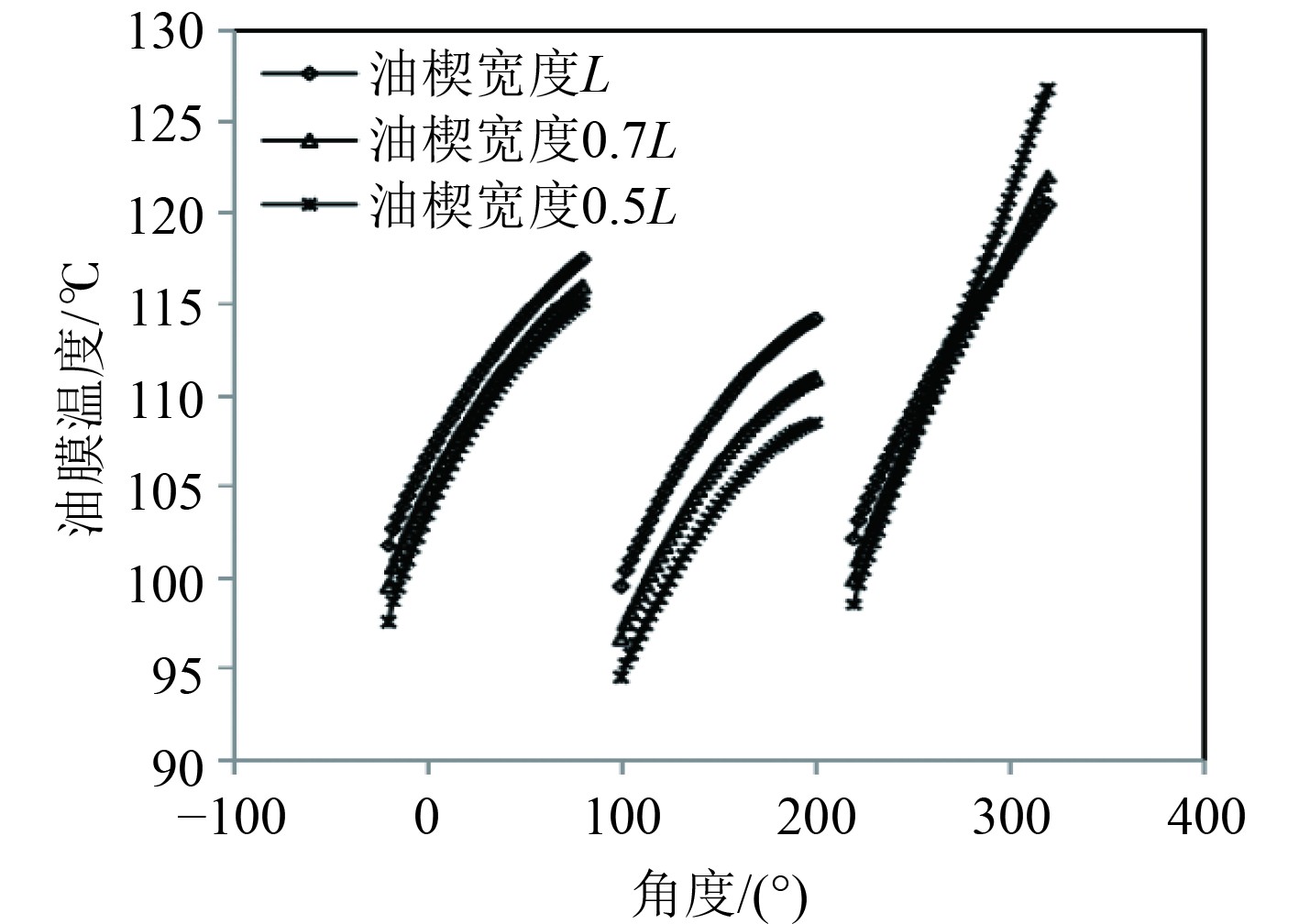

图9为不同轴承油楔宽度L对轴承油楔油膜温度的影响分析。可知,径向轴承三油楔的油膜温度分布,在油楔宽度由L减小至0.5L 时;其中角度为220°~320°油楔的油膜温度,由121℃增至127℃;轴承油楔宽度L变化对轴承油膜温度分布影响较小。

|

图 9 不同油楔宽度L的轴承油膜温度分布 Fig. 9 Temperature distribution of bearing oil film with different oil wedge widths L |

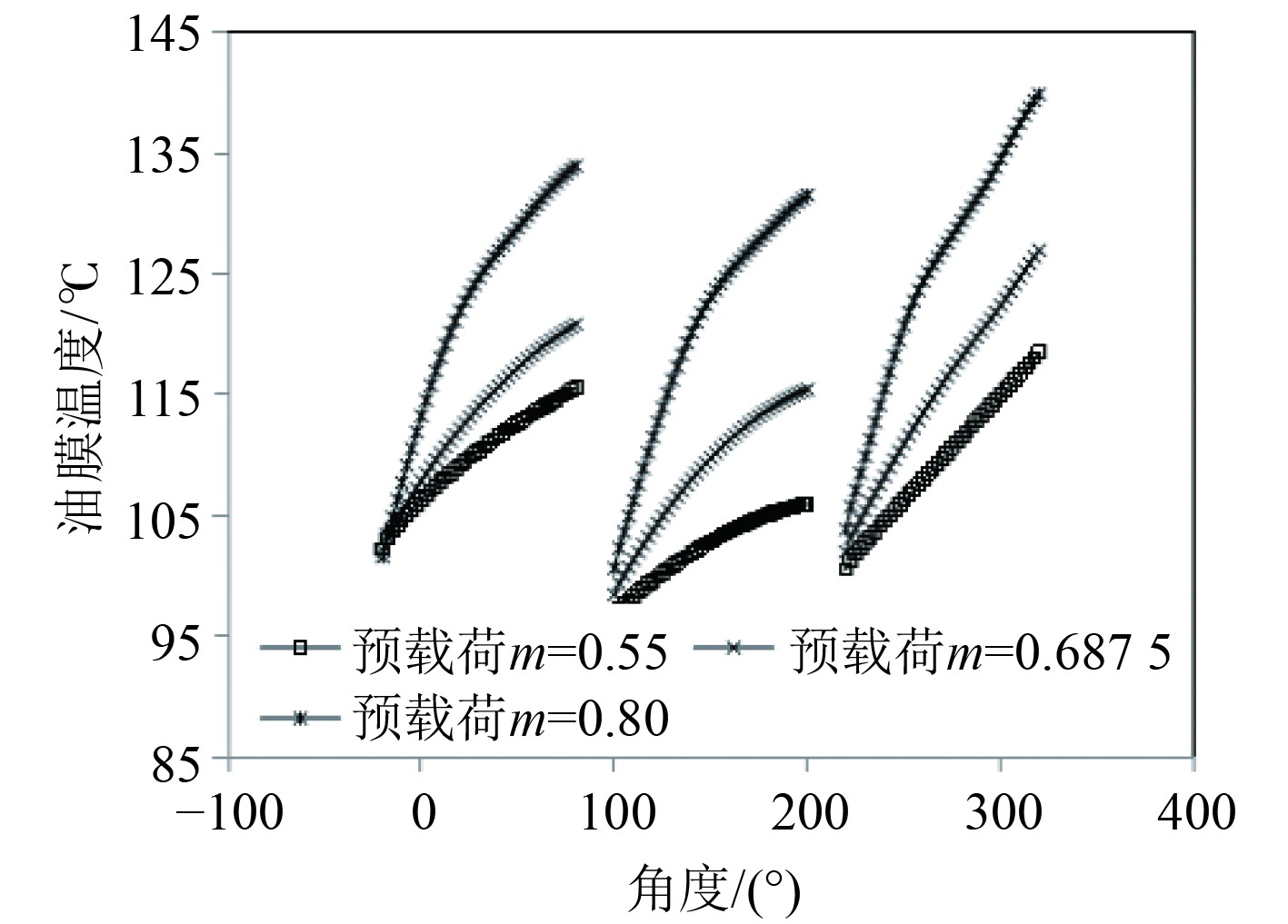

图10为不同轴承油楔预载荷系数m对轴承油楔油膜温度的影响分析。可知,径向轴承三油楔的油膜温度分布,随着油楔预载荷系数m增加而增大,在角度为220°~320°,油楔油膜温度最高达到了140℃;轴承油楔预载荷系数m变化对轴承油膜温度分布的影响最大。

|

图 10 不同油楔预载荷m的轴承油膜温度分布 Fig. 10 Temperature distribution of bearing oil film under different oil wedge preload m |

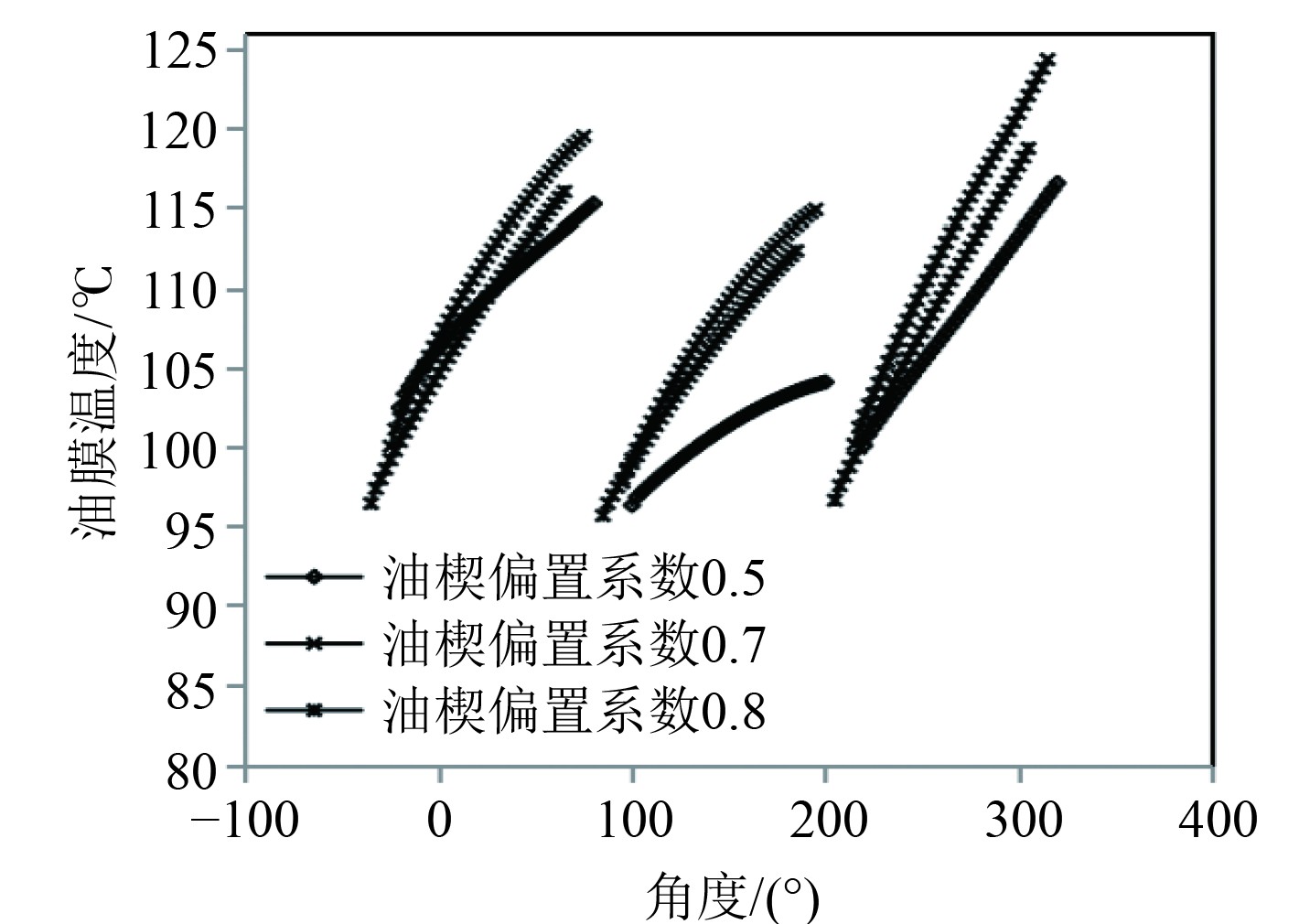

图11为不同轴承油楔偏置系数α对轴承油楔油膜温度的影响分析。可知,径向轴承三油楔的油膜温度分布,随着油楔偏置系数α由0.5变为0.65时,其角度为220°~320°油楔油膜温度增大;而后偏置系数α增大到0.8时,其角度为220°~320°油楔油膜温度反而减小;轴承油楔偏置系数α变化对轴承油膜温度分布有一定影响。

|

图 11 不同油楔偏置系数α的轴承油膜温度分布 Fig. 11 Bearing oil film temperature distribution with different oil wedge bias coefficient α |

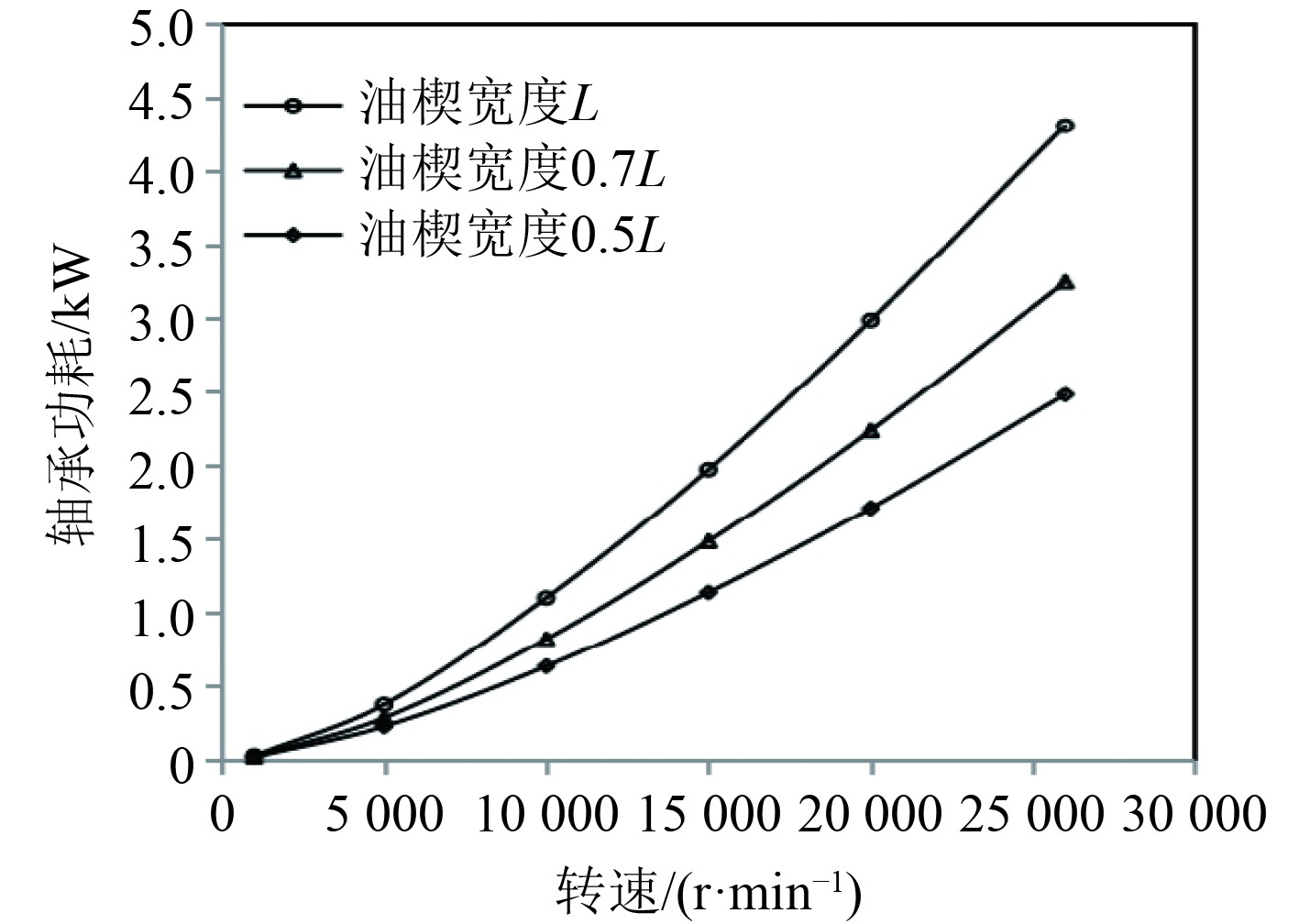

图12为不同轴承油楔宽度L对轴承功耗的影响分析。可知,轴承功耗随着油楔宽度L减小而减小,在转速

|

图 12 不同油楔宽度L的轴承功耗 Fig. 12 Bearing power consumption with different wedge widths L |

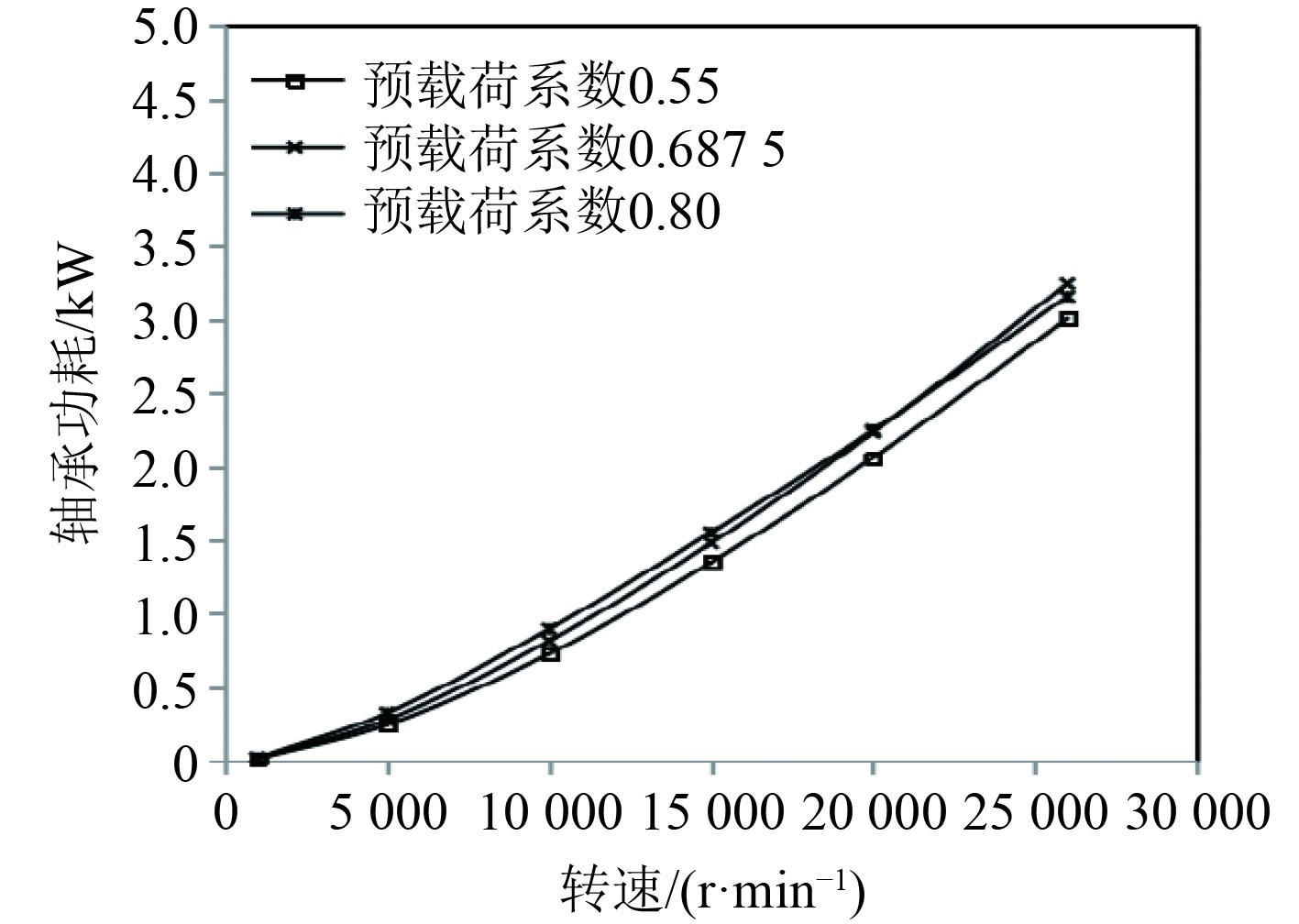

图13为不同轴承油楔预载荷系数m对轴承功耗的影响分析。可知,轴承功耗随着油楔预载荷系数m变化基本保持不变;轴承油楔预载荷系数m变化对轴承功耗的影响最小。

|

图 13 不同油楔预载荷系数m的轴承功耗 Fig. 13 Bearing power consumption with different oil wedge preload factor m |

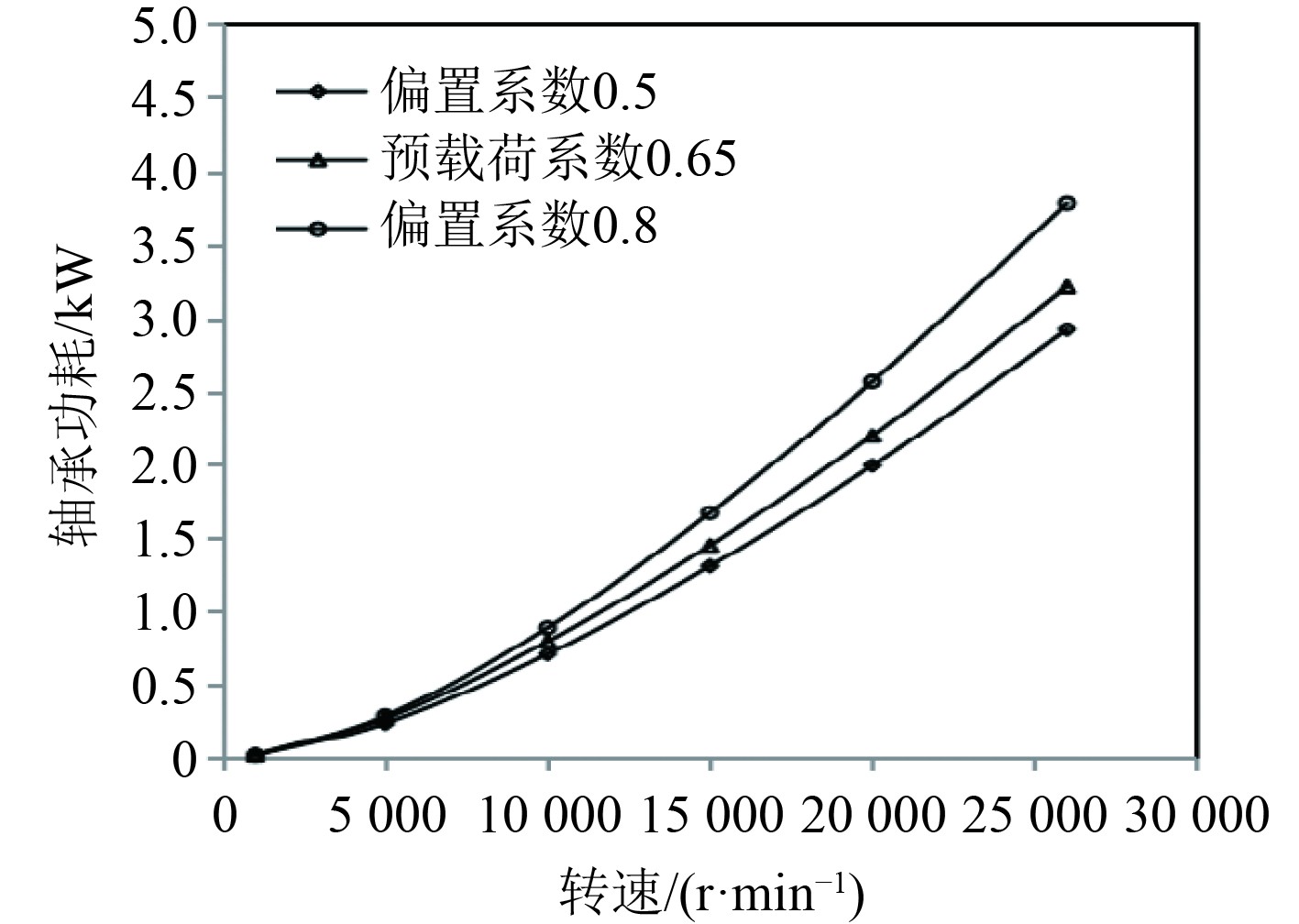

图14为不同轴承油楔偏置系数α对轴承功耗的影响分析。可知,轴承功耗随着油楔偏置系数α增大而减小;在转速为

|

图 14 不同油楔偏置系数α的轴承功耗 Fig. 14 Bearing power consumption with different oil wedge bias coefficient α |

经过对径向轴承结构参数优化设计,轴承油楔宽度为0.7L、偏置系数α为0.65和预载荷系数m为

|

|

表 1 优化后压/涡端径向轴承结构参数 Tab.1 Structural parameters of optimized front and rear pressure/vortex end radial bearings |

对优化后压、涡端径向轴承的油膜承载特性进行滑油适应性分析,轴承供油的滑油参数方案如表2所示。

|

|

表 2 轴承供油的滑油参数方案 Tab.2 Lubricating oil parameter scheme of bearing oil supply |

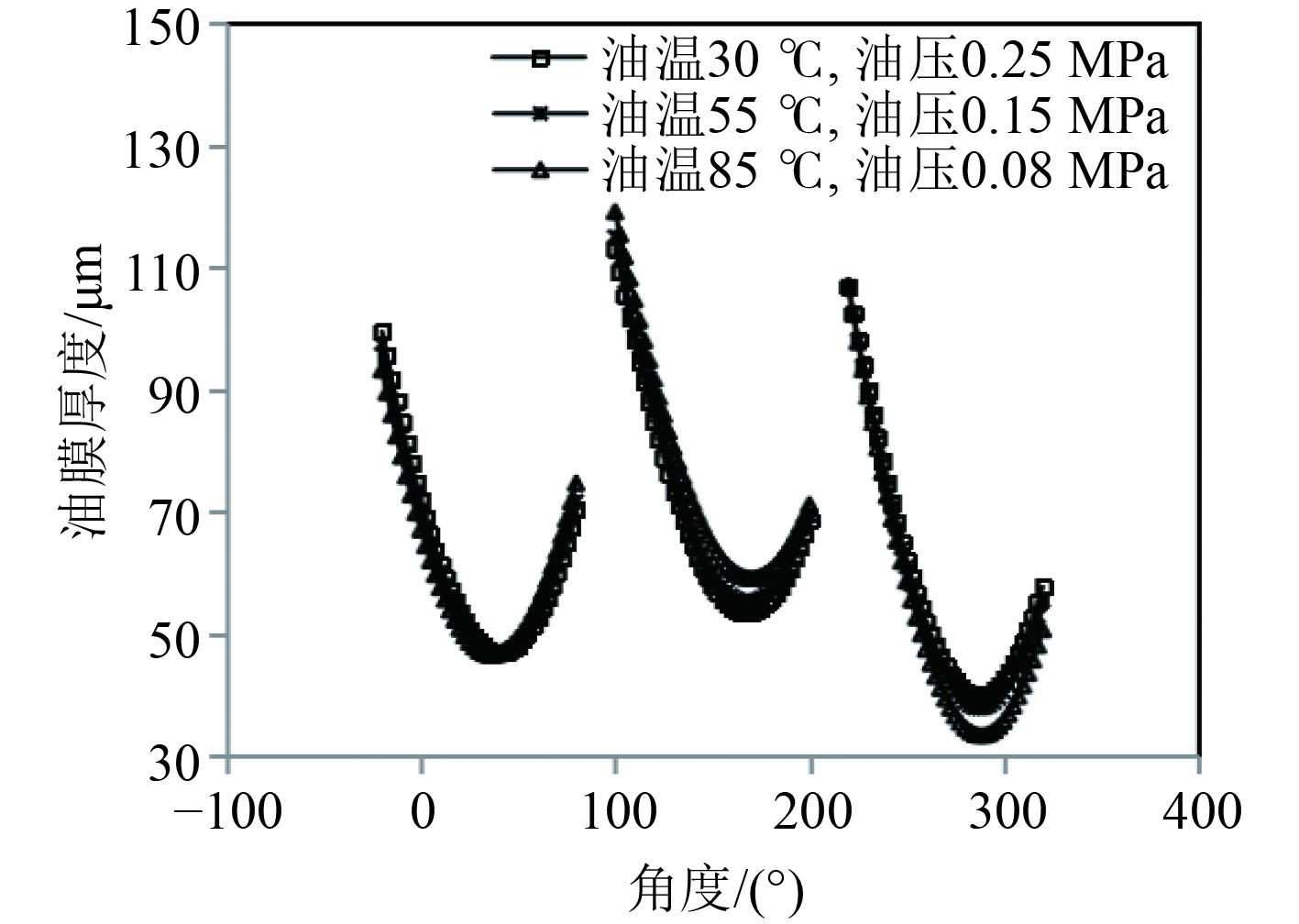

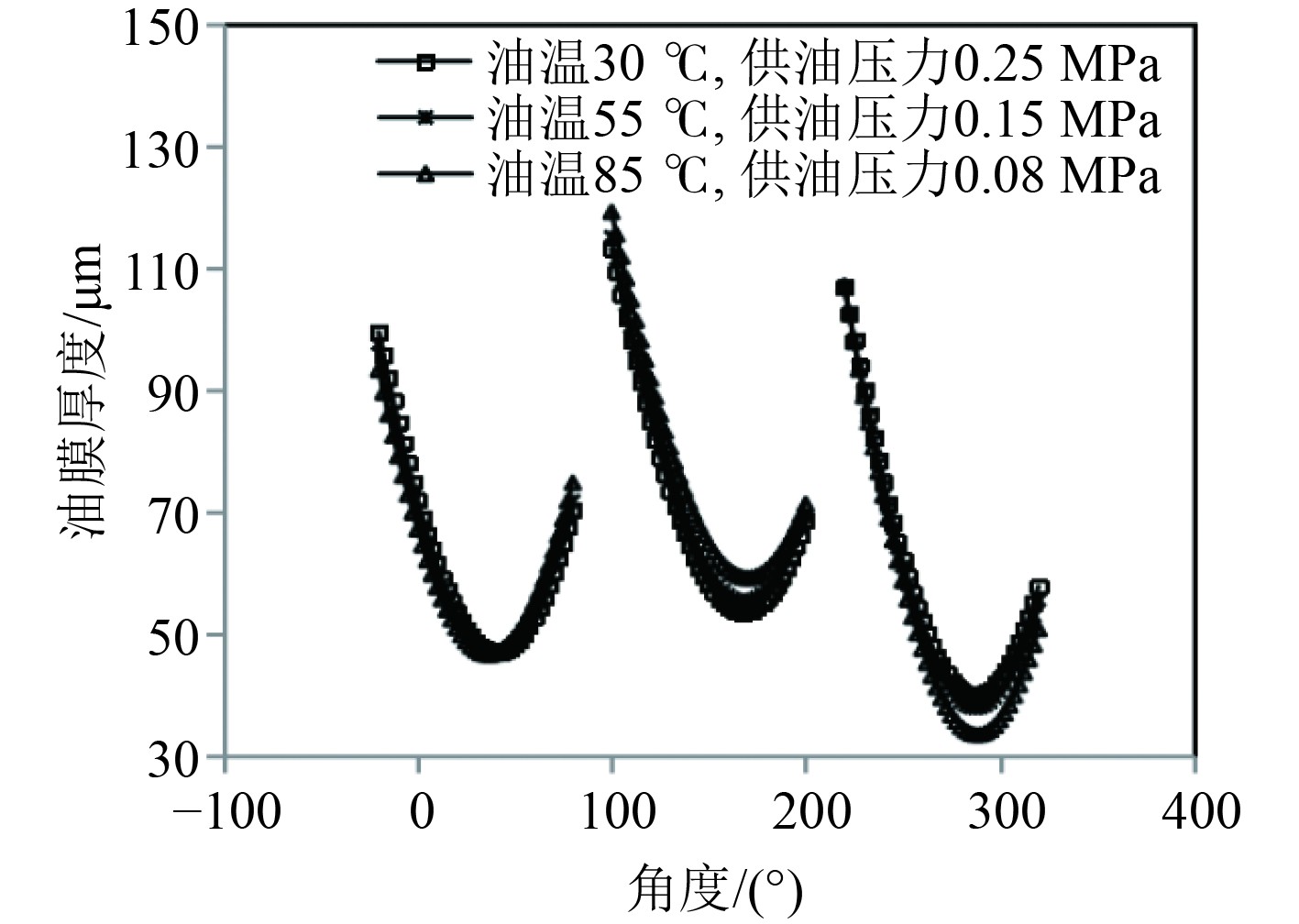

图15~图16为转子最高转速

|

图 15 不同滑油方案的压端径向轴承油膜厚度分布 Fig. 15 Oil film thickness distribution of pressure end radial bearing with different oil schemes |

|

图 16 不同滑油方案的涡端径向轴承油膜厚度分布 Fig. 16 Oil film thickness distribution of vortex end radial bearings with different oil schemes |

根据Gardner[4]提供的最小油膜厚度方法来评估优化设计后轴承油膜厚度是否合理。

| $ {h}_{ \mathrm{lim}} \mathrm{=6.85\times 10}^{ \mathrm{-3}} {\times D}^{ \mathrm{0.71}} {\times N}^{ \mathrm{0.43}}。$ | (5) |

式中:hlim为Gardner提出的最小许用油膜厚度,mil;D为轴颈直径,inches;N为转速,r/min。

通过Gardner最小许用油膜式(5),计算得出压、涡端径向轴承最小许用油膜厚度分别为hlim压 =

图17、图18为转子最高转速

|

图 17 不同滑油方案的压端径向轴承油膜压力分布 Fig. 17 Oil film pressure distribution of pressure end radial bearing with different oil schemes |

|

图 18 不同滑油方案的涡端径向轴承油膜压力分布 Fig. 18 Oil film pressure distribution of vortex end radial bearings with different oil schemes |

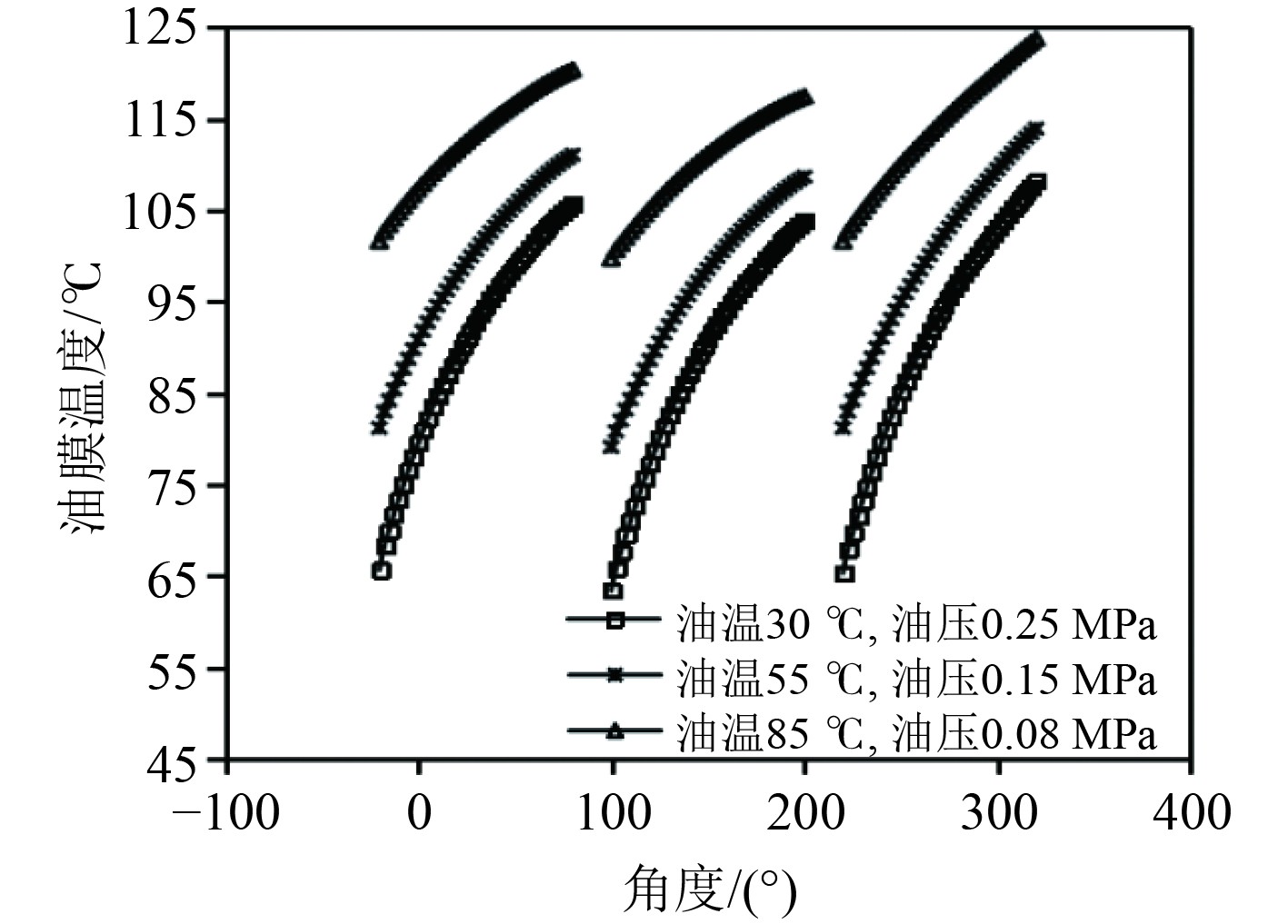

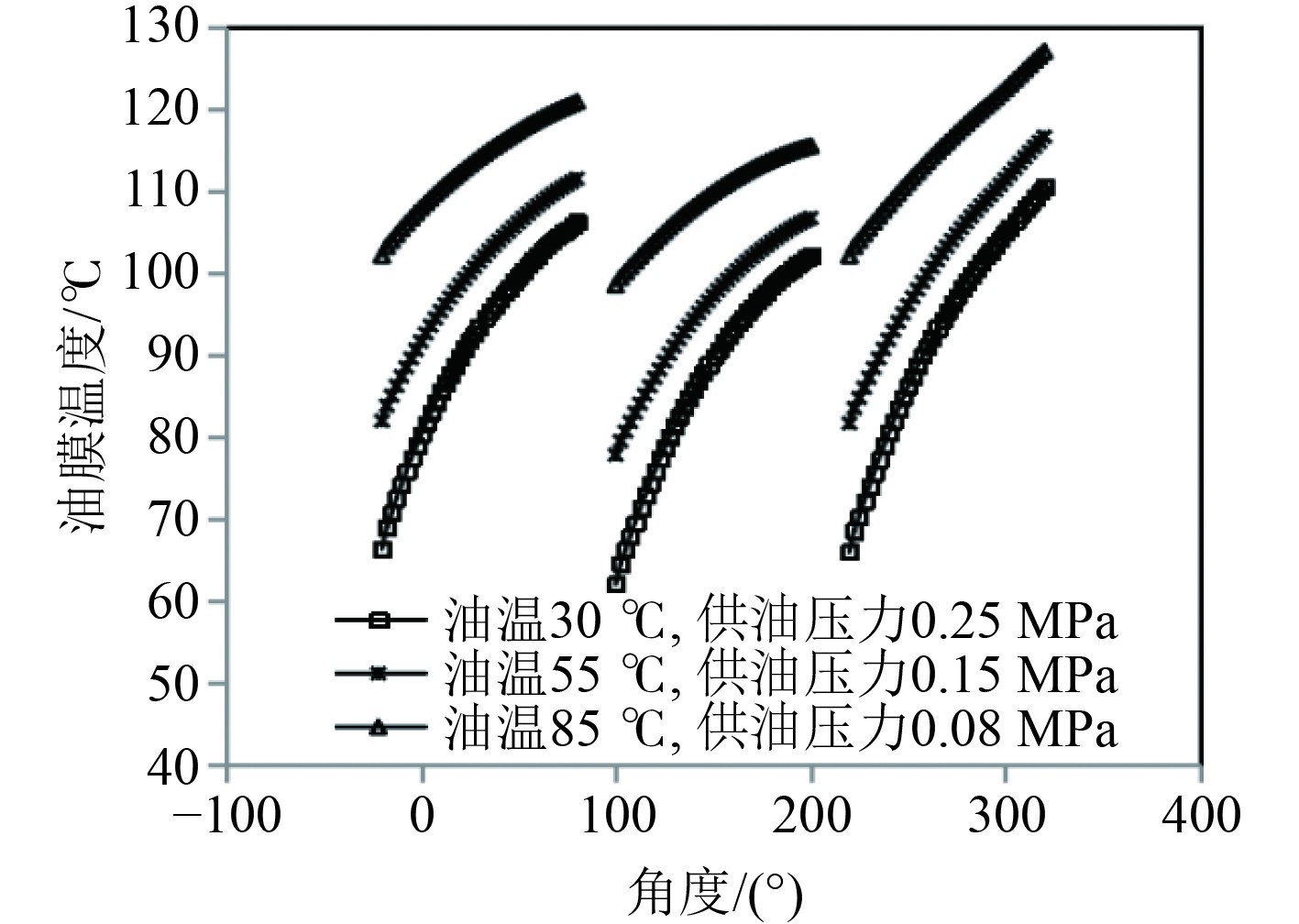

图19、图20为转子最高转速

|

图 19 不同滑油方案的压端轴承径向油膜温度分布 Fig. 19 Radial oil film temperature distribution of pressure end bearing with different oil schemes |

|

图 20 不同滑油方案的涡端径向轴承油膜温度分布 Fig. 20 Oil film temperature distribution of vortex end radial bearings with different oil schemes |

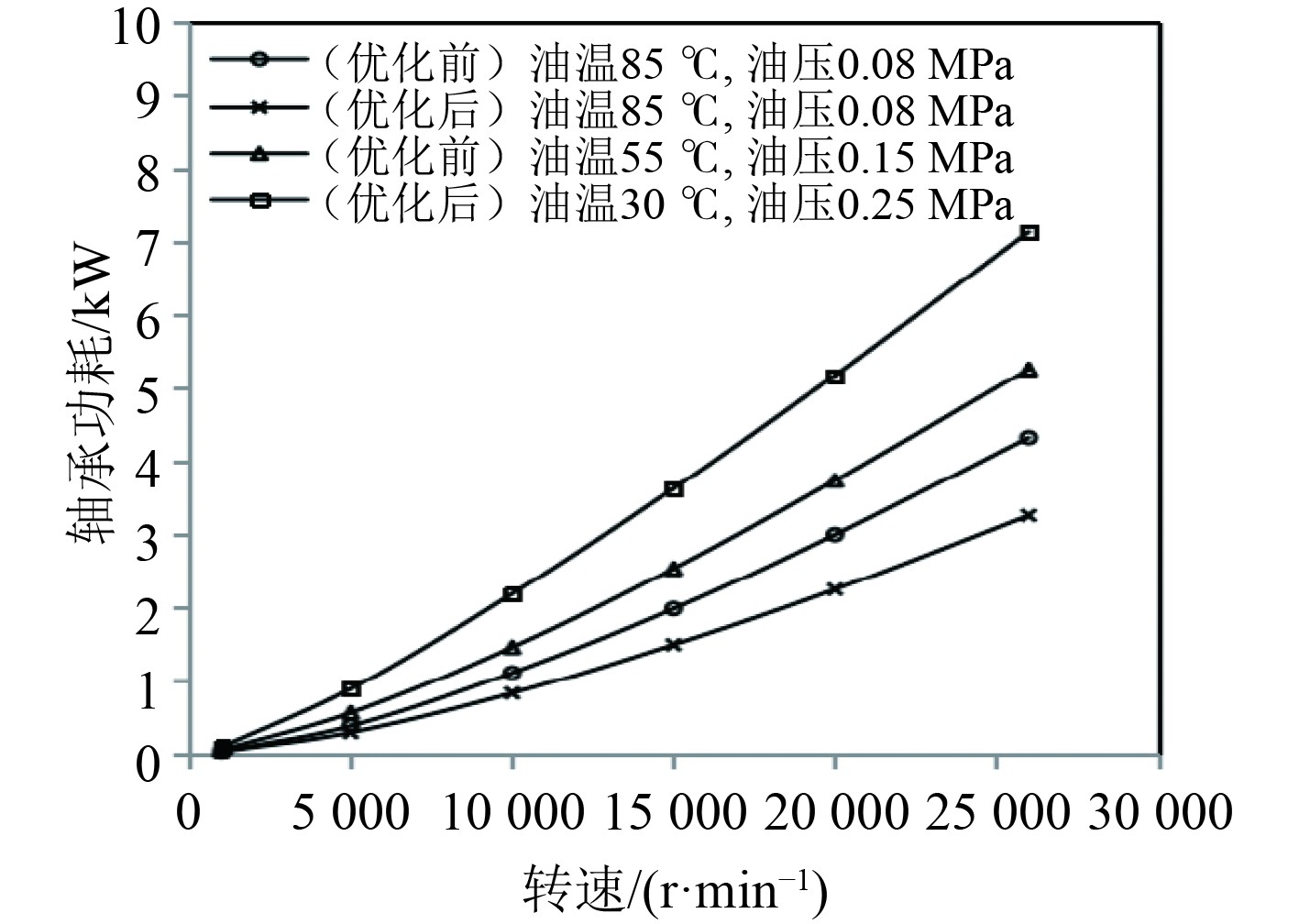

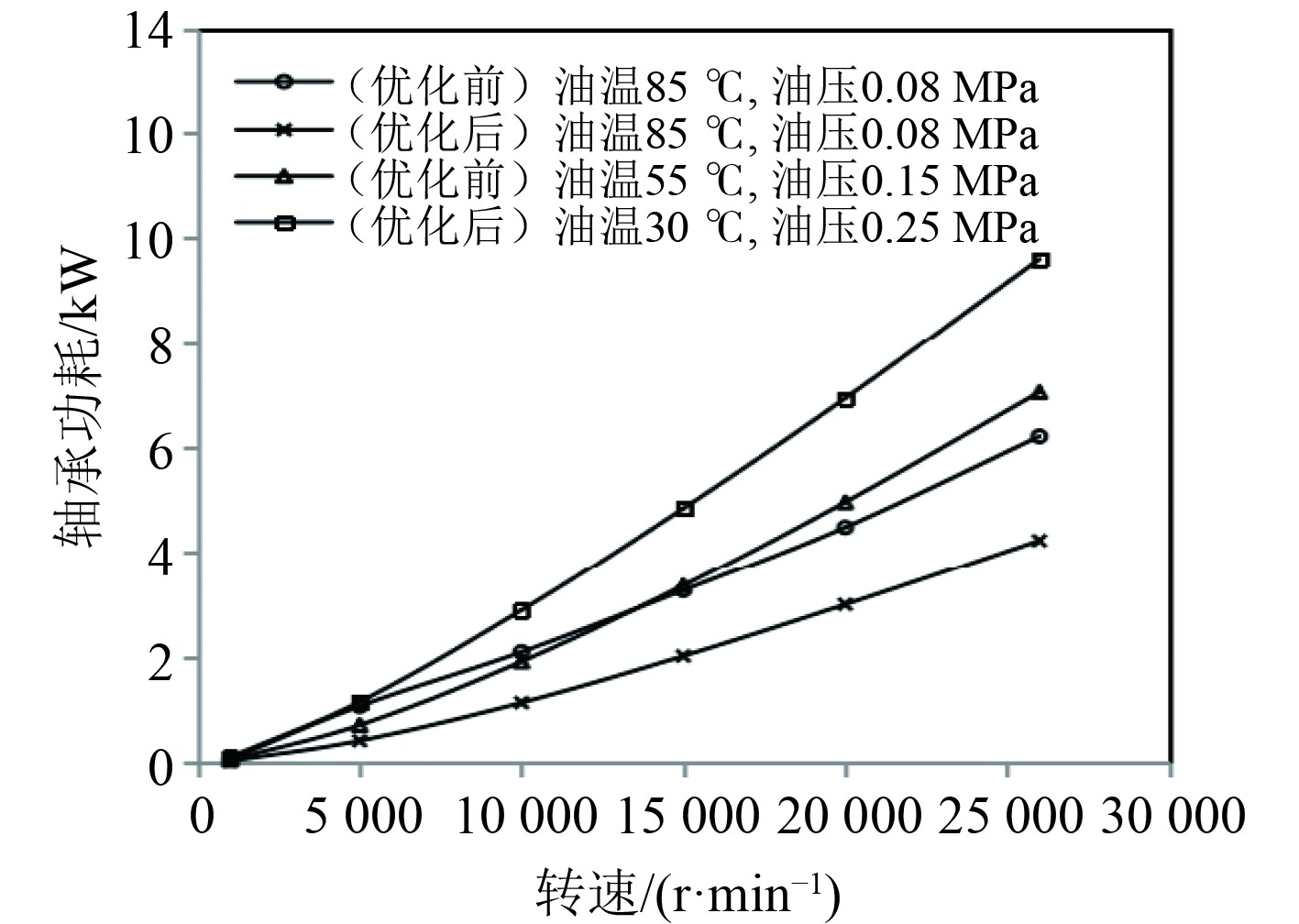

图21和图22为转子最高转速

|

图 21 不同滑油温度的压端径向轴承油膜功耗 Fig. 21 Oil film power consumption of pressure end radial bearing at different oil temperatures |

|

图 22 不同滑油温度的涡端径向轴承油膜功耗 Fig. 22 Oil film power consumption of vortex end radial bearings at different oil temperatures |

由图23可知,对增压器浮动径向轴承进行优化后,其表征轴承-转子稳定性的关键指标对数衰减率从负数−0.48提升到0.25,满足美国石油学会标准(API 617)对轴承稳定性要求(最小对数衰减率0.1)。结果表明:优化设计后的轴承使得增压器转子运行稳定性大幅度提高。

|

图 23 优化前、后轴承-转子全模态的对数衰减率 Fig. 23 Logarithmic decay rate of all modes of the front and rear bearing-rotor is optimized |

本文对船用大流量增压器径向轴承的低损耗高稳定进行优化设计,分析不同结构参数和不同滑油参数对轴承油膜性能的影响;并通过优化前后的轴承-转子稳定性进一步分析,得到了以下结论:

1)油楔宽度L变化对轴承功耗影响最大,而对轴承油膜厚度、油膜压力、油膜温度等参数有一定影响;油楔预载荷系数m变化对轴承功耗影响较小,而对油膜厚度、油膜压力、油膜温度影响最大;油楔偏置系数α变化对轴承功耗、油膜厚度、油膜压力、油膜温度均有一定影响。

2)对优化后的压、涡端径向轴承的功耗分析,在转速

3)在转速范围

4)对大流量涡轮增压器压、涡端径向轴承进行优化后,其表征轴承-转子稳定性的关键指标对数衰减率从(负数)−0.48提升到0.25,满足美国石油学会标准(API 617)转子稳定性要求(最小对数衰减率应大于0.1),增压器转子运行稳定性大幅度提升。

| [1] |

朱大鑫. 涡轮增压与涡轮增压器[M]. 北京: 机械工业出版社, 1992.

|

| [2] |

ORCUTT F K, NG C W. Steay-state and dynamic properties of the floating-ring bearing[J]. Journal of Lubrication Technology Trans ASME, 1968 , 90(1): 243−253.

|

| [3] |

WILCOCK D F. Loading carring efficency of floating ring journal bearing[J]. Journal of Lubrication Technology Trans ASME, 1983, 105(4): 275−253.

|

| [4] |

CHEN W J, GUNTER E J. Introduction to dynamics of rotor-bearing systems[M]. Trafford Publishing, Victoria, BC, CANDA, 2005.

|

| [5] |

王国荣, 刘清友, 郑加伟. 流体动力润滑状态下浮动套滑动轴承工作机理研究[J]. 润滑与密封, 2004(5): 13−15.

|

| [6] |

王福军. 高速轻载工况下浮环轴承油膜压力场数值仿真分析[D]. 重庆: 重庆大学, 2014.

|

| [7] |

郭红, 张直民, 等. 径向动压浮环轴承-转子系统多稳定区域研究[J]. 振动与冲击, 2016(2): 7−11+29.

|

| [8] |

彭立强, 郑惠萍, 师占群. 考虑热效应的涡轮增压器浮环轴承动态特性研究[J]. 润滑与密封, 2016(2): 79−83.

|

| [9] |

杨帅, 郭红, 张泽斌. 热应力对径向浮环轴承最小厚度及稳定性影响研究[J]. 振动与冲击, 2020(18): 215−222.

|

| [10] |

彭立强, 郑惠萍, 师占群. 浮环轴承贫油润化温度预测模型研究[J]. 润滑与密封, 2019(3): 80−84.

|

| [11] |

GB/T 21466.3-2008. 稳态条件下流体动压径向轴承圆形滑动轴承第三部分: 许用的运行参数[S]. 中国工业机械联合会, 2008.

|

2025, Vol. 47

2025, Vol. 47