2. 哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001

2. Department of Power and Energy Engineering, Harbin Engineering University, Harbin 150001, China

随着新一代船用内燃机的发展,涡轮增压器在提升功率输出、提高经济性、降低排放等方面的优势日益凸显。船用内燃机的工作环境直接影响涡轮增压器性能,当增压器离心压气机吸入空气中的固体颗粒与部件壁面发生碰撞、磨损或引起积垢,均会导致其壁面粗糙度发生变化,进而影响压气机气动性能,并最终导致增压器匹配的主机效率降低;其中压气机1%的效率变化会导致主机效率变化1.8% ~ 3%[1]。因此,研究压气机部件壁面粗糙度对压气机气动性能的影响具有重要的应用价值。

目前,粗糙度的相关研究多采用数值模拟方法,即引入等效砂粒粗糙度ks来表征壁面粗糙度,该参数最早由表示由Nikuradse[2]和Schlichting[3 − 4]提出。张浩等[5]对亚声速轴流压气机叶片开展研究,采用分区设置粗糙度的方式研究压气机性能变化,发现叶片前缘粗糙度越小则压气机气动性能越好,而叶片尾缘处存在适当的粗糙度对性能有积极作用。高磊等[6]对叶片壁面粗糙度的试验表明叶片前缘和吸力面粗糙度对损失的影响最大。孙海鸥等[7]通过数值模拟发现,单级轴流压气机的效率受叶片壁面粗糙度影响较大。Back等[8]和Song等[9]利用试验研究了压气机平面叶栅在不同粗糙度和分布位置下的压力损失和效率变化。Chen等[10 − 11]以NASA Stage 35为对象,研究了壁面积垢和非均匀粗糙度对性能衰退和内部流场的影响。孟繁娟等[12]指出,增加局部粗糙度可提升叶片升阻比。饶帅波[13]研究表明,翼型前缘粗糙度对气动性能影响较大,而尾缘粗糙度可一定程度的提高气动效率。

现有研究主要集中于叶轮叶片不同位置的粗糙度对压气机气动性能的影响,忽略了压气机叶轮轮缘、轮毂,扩压器壁面等部件壁面粗糙度的影响。本文以离心压气机为研究对象,建立其数值计算模型并进行了试验验证;采用数值计算分析其部件壁面粗糙度对气动性能的影响,得到不同区域粗糙度的影响规律,并基于流场特征分析影响成因。

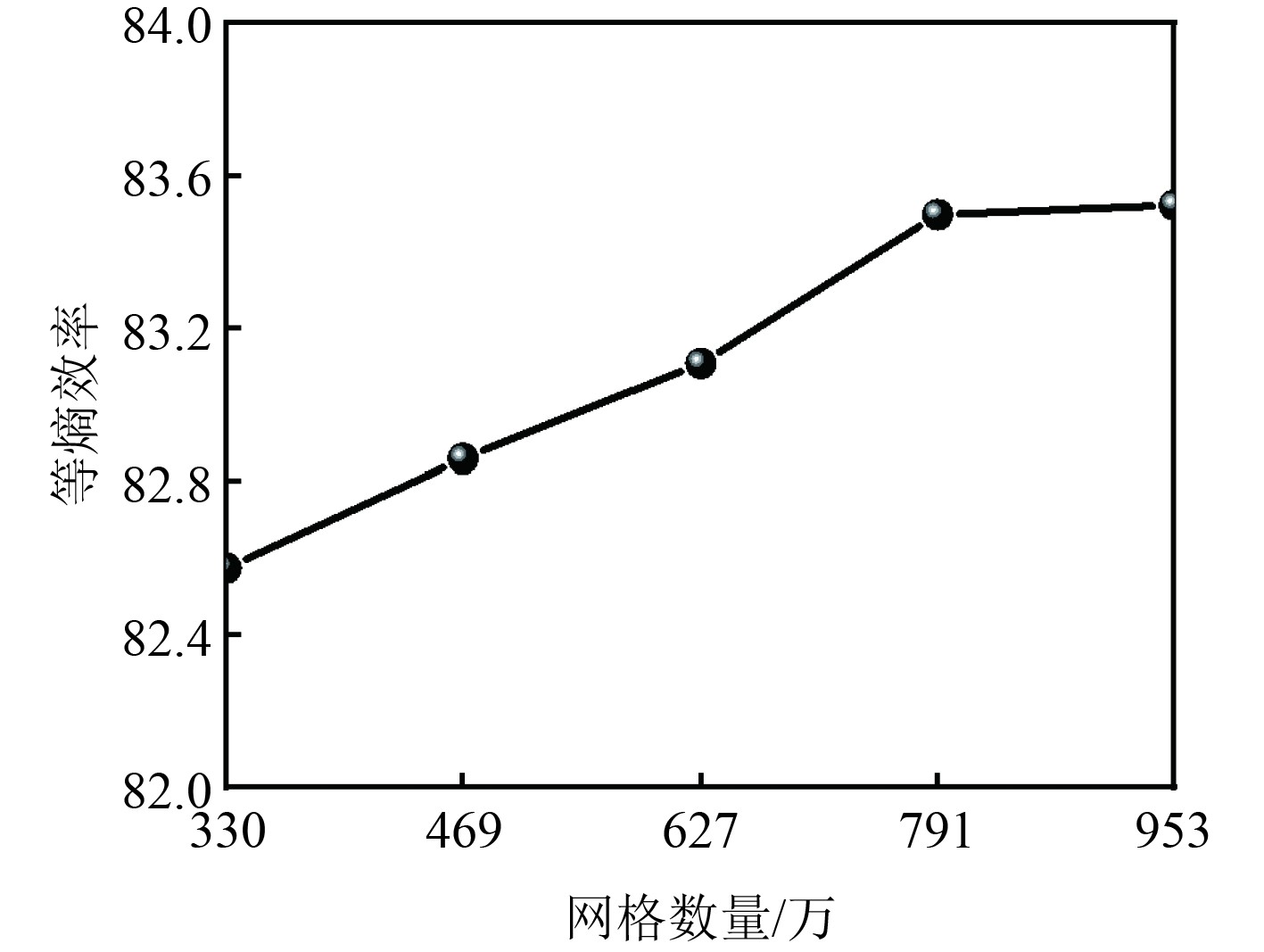

1 数值模型构建及验证本文以离心压气机为研究对象,其主要结构包括进口管路、叶轮、扩压器和蜗壳,其中叶轮具有9个主叶片和9个分流叶片,扩压器叶片17片,用于仿真计算的数值模型如图1所示。其中,叶轮模型采用TurboGrid中划分网格,进口管路、扩压器和蜗壳的网格采用Ansys Mesh构建;进口管路与蜗壳出口延长1倍管径,避免仿真计算中边界条件的影响。为减少计算资源消耗、降低计算时间,叶轮模型采用单流道与周期边界代替整周叶片进行计算。如图2所示,对比了不同数量网格对设计转速下压气机最大效率模拟的影响,可以看出当单流道叶轮和全流道扩压器的总网格数量大于791万时,最高效率计算结果基本不变,因此选择网格数量为791万的数值计算模型。

|

图 1 压气机数值模型 Fig. 1 Numerical model of compressor |

|

图 2 网格无关性验证 Fig. 2 Grid independence verification |

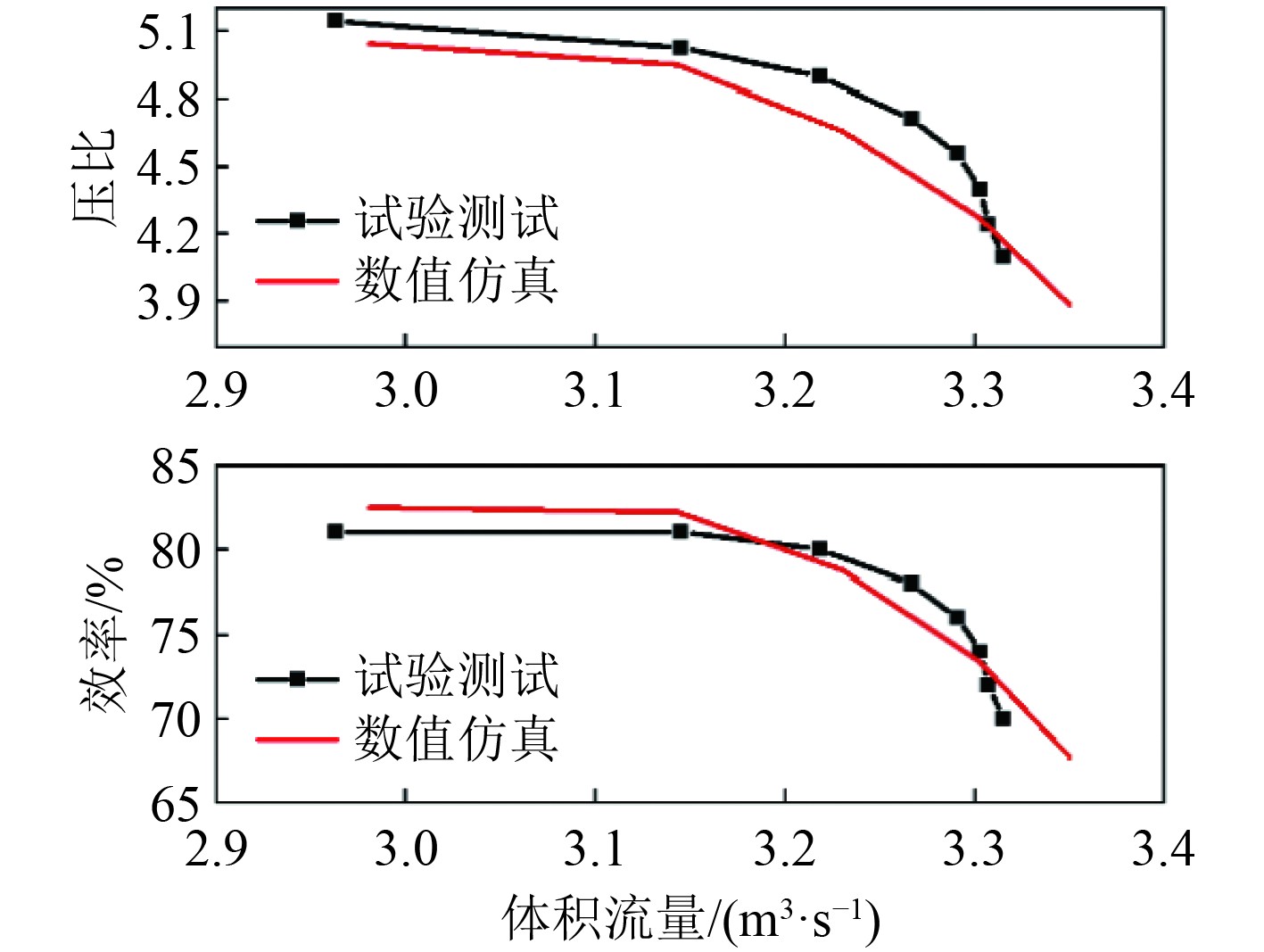

流场仿真计算基于商用软件Ansys CFX,湍流模型采用k-omega SST模型,流体介质选择理想气体,计算参考压力设置为0 atm。压气机进口边界给定均匀的总温、总压和轴向均匀进气,其中总温和总压分别设置为298 K和1 atm;压气机出口边界设置静压;动、静域之间采用Stage交界面进行数据传递。压气机设计转速下的计算结果如图3所示。可以看出,仿真计算结果与试验测试吻合较好,考虑到仿真采用理想气体,且对压气机进行了一定简化,可以认为所建立的压气机数值模型满足仿真计算要求。

|

图 3 压气机气动性能验证 Fig. 3 Validation of aerodynamic performance of the compressor |

壁面粗糙度影响研究采用等效沙砾粗糙度模型,该模型基于Launder和Spalding建立的壁面函数构建。其中,叶片近壁面速度u+可以表示为:

| $ {u}^+=\frac{{U}_{t}}{{u}_{\tau }}=\frac{1}{\kappa }\mathit{ln}\left({y}^+\right)+C, $ | (1) |

其中,

| $ {y}^+=\frac{\rho \Delta y{u}_{\tau }}{\mu }, $ | (2) |

| $ {u}_{\tau }=\sqrt{\frac{{\tau }_{w}}{\rho }}。$ | (3) |

式中:Ut为距离壁面

当Ut = 0时,式(1)具有奇异性。因此,本文计算时采用scalable壁面函数,使用修正剪切速度

| $ {\stackrel{~}{u}}_{\tau }={C}_{\mu }^{1/4}{k}^{1/2}。$ | (4) |

式中:k为近壁面节点处的湍动能。

因此,式(1)可以改写为:

| $ {\stackrel{~}{u}}_{\tau }=\frac{{U}_{t}}{\displaystyle\frac{1}{\kappa }{{\mathrm{ln}}}\left({\stackrel{~}{y}}^+\right)+C}, $ | (5) |

其中,

| $ {\stackrel{~}{y}}^+=\frac{\rho \Delta y{\stackrel{~}{u}}_{\tau }}{\mu }。$ | (6) |

在scalable壁面函数中,所有壁面均被视为光滑壁面,壁面粗糙度通过等效沙砾粗糙度模型添加。在采用等效沙砾粗糙度模型模拟粗糙壁面时,近壁面速度计算式为:

| $ {u}^+=\frac{1}{\kappa }{{\mathrm{ln}}}\left({\stackrel{~}{y}}^+\right)+B-\Delta B, $ | (7) |

其中,B = 5.2,

| $ \Delta B=\frac{1}{\kappa }{{\mathrm{ln}}}\left(1+0.3{\stackrel{~}{k}}_{s}\right)。$ | (8) |

修正等效沙砾粗糙度可以由等效沙砾粗糙度ks计算得到。

| $ {\stackrel{~}{k}}_{s}=\displaystyle\frac{{k}_{s}{\stackrel{~}{u}}_{\tau }}{v}。$ | (9) |

式中:v为流体运动粘度。

式(10)所示为等效沙砾粗糙度ks和叶片壁面轮廓算术平均误差Ra的关系。

| $ {k}_{s}=6.2{R}_{a}。$ | (10) |

粗糙度雷诺数Rek用于评价不同算例中等效沙砾粗糙度设置的准确性,Rek定义为:

| $ R{e}_{k}=\frac{{k}_{s}{W}_{1}}{v}。$ | (11) |

式中:W1为转子叶片进口处的相对速度。

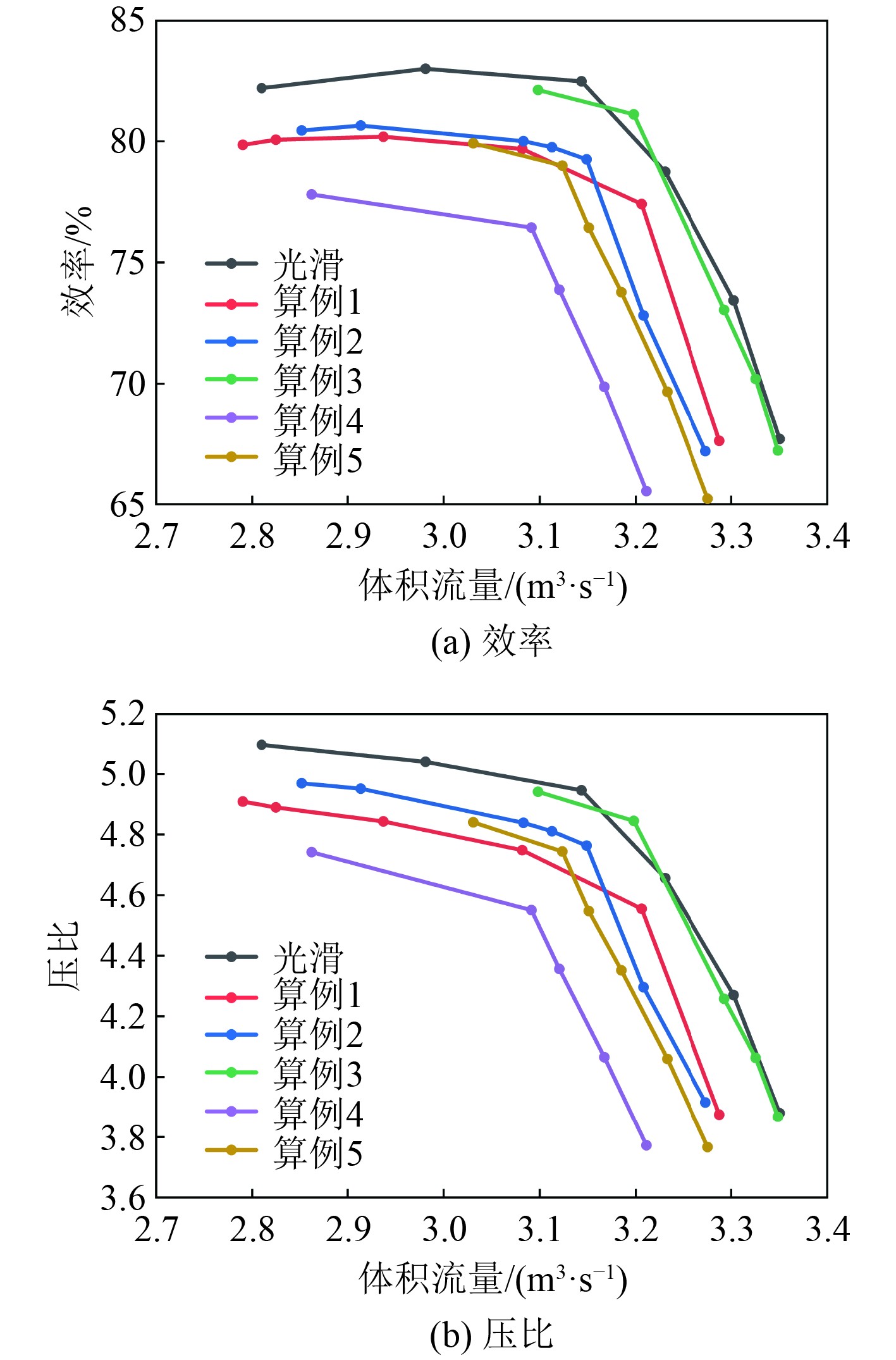

2.2 部件壁面粗糙度对气动性能的影响根据压气机不同部件实际加工的粗糙度设计了6个数值模型,如表1所示。其中,光滑算例是性能分析的基准,该算例中压气机所有部件均为光滑壁面,算例1仅在扩压器壁面设置壁面粗糙度

|

|

表 1 压气机部件壁面粗糙度研究的数值模型 Tab.1 Numerical model for studying the wall roughness of compressor components |

如图4所示,粗糙壁面会导致压气机等熵效率和压比降低,进而影响压气机气动性能。其中,叶轮壁面粗糙导致压气机压比和效率降低,稳定运行流量范围减小,与光滑壁面相比,此条件下压气机设计转速最大效率从82.99%减小到80.65%,最大压比则从5.10减小到4.97。扩压器壁面粗糙影响比叶轮更大,压气机设计转速最大效率减小到80.19%,最大压比减小到4.91。当叶轮和扩压器均为粗糙壁面时,压气机设计转速最大效率减小到79.91%,最大压比减小到4.84,且压气机稳定运行流量范围进一步减小。蜗壳壁面粗糙主要导致压气机稳定运行流量范围大幅减小,但对压气机效率和压比的影响相对较小。综上,叶轮和扩压器壁面粗糙是导致压气机气动性能降低的主要原因。

|

图 4 压气机部件壁面粗糙度对气动性能的影响 Fig. 4 The influence of wall roughness of compressor components on aerodynamic performance |

为分析压气机粗糙度对压气机工作范围的影响,本文引入式(12)所示的稳定工作裕度计算式,其中

|

|

表 2 压气机部件壁面粗糙对稳定工作裕度的影响 Tab.2 The influence of wall roughness on the stability margin of compressor components |

| $ S_m=\frac{m_{\mathrm{choke}}-m_{\mathrm{stall}}}{m_{\mathrm{choke}}}\times100\text{%}。$ | (12) |

图5所示为不同部件壁面粗糙度算例中压气机叶轮和扩压器90%叶高峰值效率点的湍动能分布,可以看出光滑算例的高湍动能区域主要集中在压气机叶片附近,尤其是分流叶片压力面一侧。当叶轮壁面粗糙时,主叶片和分流叶片压力面一侧的湍流强度均明显增大,且叶轮和扩压器之间的动静干涉作用增强,进而导致流动损失增大,压气机气动性能恶化。扩压器壁面粗糙则会增强扩压器流道内部湍流强度,扩大扩压器流道紊流区,并逐步往扩压器下游发展,进一步增大流动损失,降低压气机气动性能。此外,蜗壳壁面粗糙主要反映在动静干涉作用的增强上,其导致扩压器和叶轮之间的湍动能梯度增大,从而影响压气机气动性能。

|

图 5 不同部件壁面粗糙度压气机峰值效率点的湍动能分布 Fig. 5 Distribution of turbulent kinetic energy in compressors with different wall roughness of components in maximum isentropic efficiency |

图6所示为不同部件壁面粗糙度算例中压气机叶轮和扩压器90%叶高近喘振点的湍动能分布,由于此时蜗壳的近喘振点和最高效率点重合,其他壁面粗糙时的近喘振点工况,压气机流道内整体的湍流强度也开始明显增大,除了叶片尾缘的湍流强度有所增强,压气机前缘的流场也开始有所恶化,出现了明显的高湍动能区域,湍流强度明显增强,说明叶片前缘激波损失增强,导致叶片前缘气动性能恶化,两方面因素故而导致压气机的气动性能相较于峰值效率点气动性能有所下降。

|

图 6 不同部件壁面粗糙度压气机近喘振点的湍动能分布 Fig. 6 Distribution of turbulent kinetic energy in compressors with different wall roughness of components in near surge |

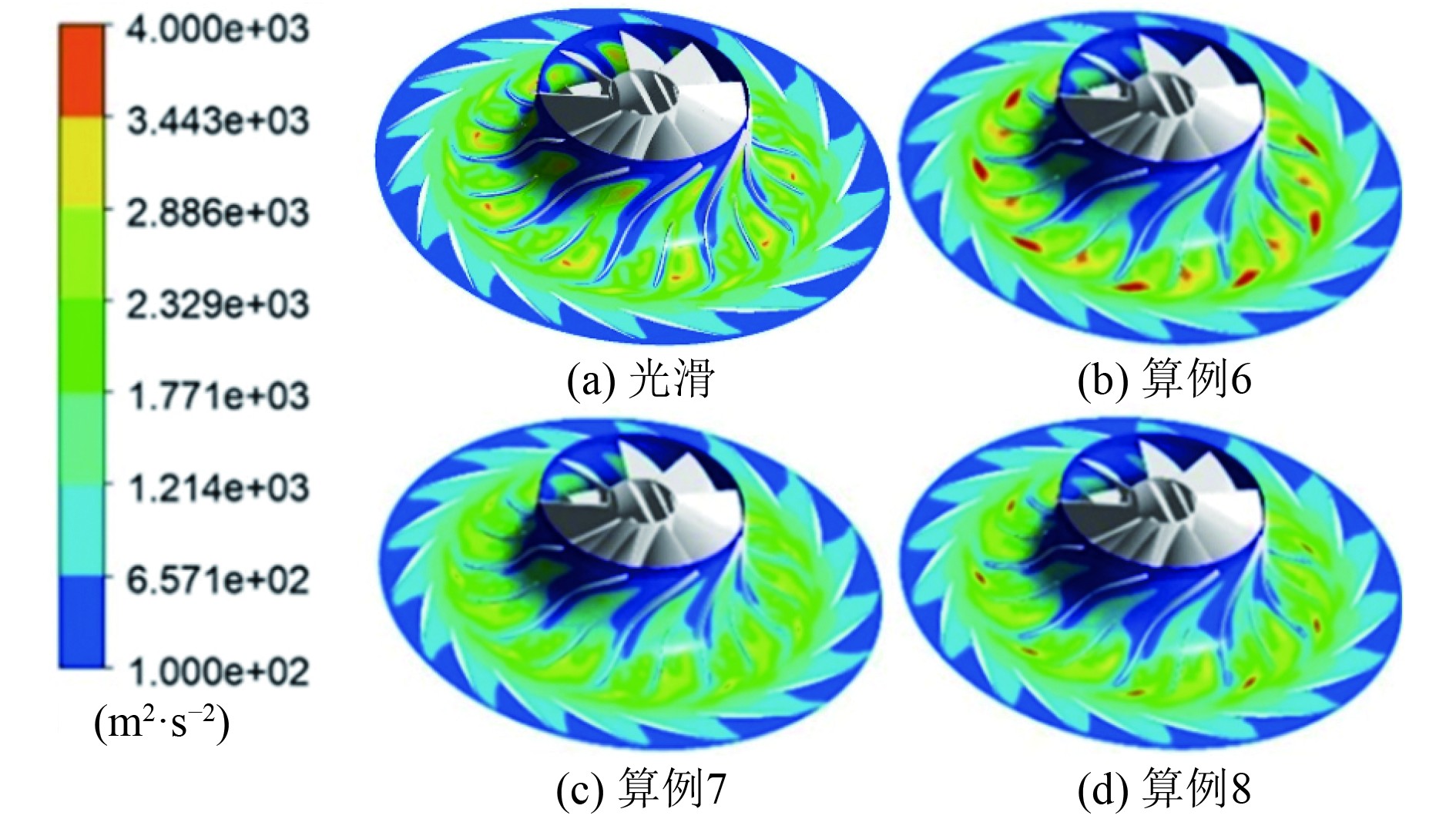

为分析影响压气机气动性能的叶轮壁面位置,本文设计了表3所示的对比算例。其中,算例2为叶轮所有壁面粗糙;算例6为仅叶轮轮缘面粗糙;算例7为仅叶轮轮毂面粗糙;算例8为仅叶轮叶片壁面粗糙,所有算例的壁面粗糙度均设置为

|

|

表 3 叶轮局部壁面粗糙度数值模型 Tab.3 Numerical model of local wall roughness of impeller |

由图7可以看出,叶轮不同壁面的粗糙度对气动性能影响存在较大差异。叶轮轮毂面粗糙对压气机整体气动性能影响较小,但会减小压气机稳定运行流量范围;叶轮轮缘面粗糙的影响更大,压气机设计转速最大效率从82.99%减小到81.69%;仅叶轮叶片粗糙时,最大效率减小到82.30%。因此,叶轮轮缘面粗糙是压气机性能下降的主要原因,轮毂面粗糙则会减小稳定工作裕度。

|

图 7 叶轮局部壁面粗糙度对气动性能的影响 Fig. 7 The influence of local wall roughness of impeller on aerodynamic performance |

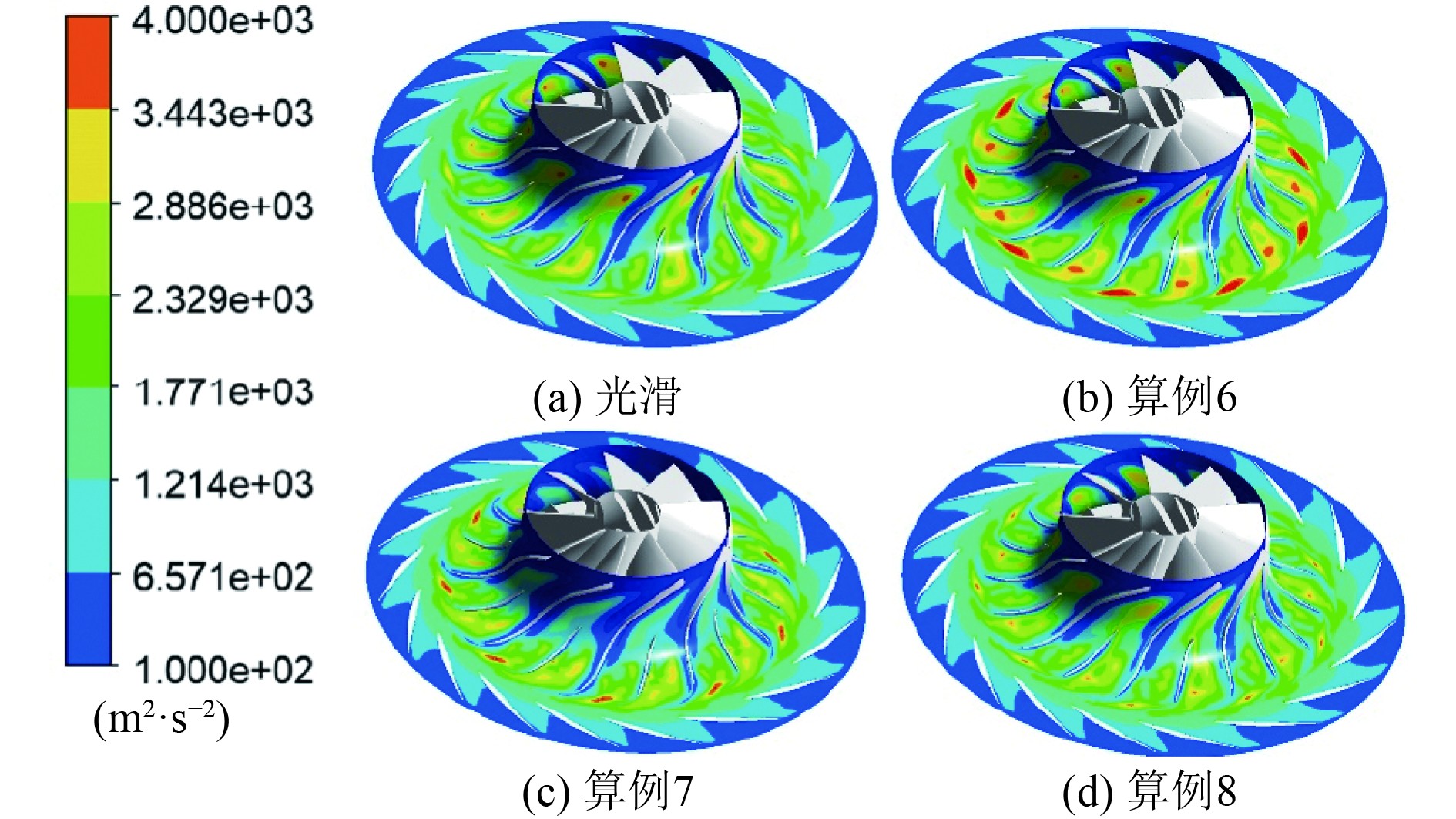

图8为不同叶轮局部壁面粗糙度下压气机峰值效率点的湍动能分布。可知,叶轮部件壁面粗糙会导致靠近轮缘区域的湍动能增大,使紊流区从叶顶间隙向叶根扩展,增大流动损失,进而影响压气机气动性能。轮缘面粗糙时叶轮尾缘紊流区更大,流动损失增大较多,验证了轮缘粗糙时压气机效率大幅降低的现象。同时,轮毂面和叶片壁面粗糙时,主叶片尾缘的压力面一侧出现强湍流区,这也是压气机气动性能降低的主要原因。对比图8和图9不同叶轮局部壁面粗糙度下压气机近喘振点的湍动能分布可以看出,近喘振点时压气机内部的湍流强度整体提高,叶片前尾缘都开始出现明显的高熵区,其中叶轮轮毂面粗糙时近喘振点的流场恶化明显,尾缘处的高熵区明显扩大,说明轮毂面粗糙会明显减小压气机的气动性能;而轮缘面和叶片的粗糙在增大尾缘湍流强度的同时会导致压气机前缘流场恶化,叶尖的激波损失明显增加,从而导致压气机的气动性能恶化,导致近喘振点的气动性能下降。

|

图 8 叶轮局部壁面粗糙度压气机峰值效率点的湍动能分布 Fig. 8 Distribution of turbulent kinetic energy in compressor with different local wall roughness of the impeller in maximum isentropic efficiency |

|

图 9 叶轮局部壁面粗糙度压气机近喘振点的湍动能分布 Fig. 9 Distribution of turbulent kinetic energy in compressor with different local wall roughness of the impeller in near surge |

由表4可以看出,气动性能和稳定工作裕度下降是由叶轮不同壁面共同作用所导致的,其中轮缘面和叶片壁面粗糙是导致压气机最高效率下降的主要原因,而轮毂面粗糙是导致压气机稳定工作裕度减小的原因,会导致压气机喘振边界明显右移,但并不会改变压气机阻塞点的质量流量。

|

|

表 4 压气机叶轮壁面粗糙对稳定工作裕度的影响 Tab.4 The influence of compressor impeller wall roughness on steady operating margin |

为了分析影响压气机气动性能的扩压器壁面位置,本文设计了表5所示的对比算例。其中,算例1为扩压器所有壁面粗糙,算例9为仅扩压器叶片壁面粗糙,算例7为扩压器轮缘、轮毂面粗糙,所有算例的壁面粗糙度均设置为

|

|

表 5 扩压器局部壁面粗糙度数值模型 Tab.5 Numerical model of local wall roughness of diffuser |

由图10可以看出,扩压器不同壁面的粗糙度对气动性能的影响也存在较大差异。当扩压器轮缘和轮毂面均粗糙时,会严重影响压气机气动性能,压气机最大效率从82.99%减小到80.67%,最大压比从5.10降至4.95。扩压器叶片粗糙对气动性能的影响较小,压气机最大效率减小到82.231%,最大压比减小到4.99,但压气机稳定运行流量范围也减小。通过对扩压器不同壁面粗糙对压气机稳定工作裕度的影响如表6所示。可以看出,扩压器叶片粗糙是压气机最大等熵效率下降的主要原因,而扩压器轮缘轮毂面粗糙在一定程度上减小压气机气动性能的同时还一定程度上减小了压气机的稳定工作裕度。

|

图 10 扩压器局部壁面粗糙度对气动性能的影响 Fig. 10 The influence of local wall roughness of diffuser on aerodynamic performance |

|

|

表 6 压气机扩压器壁面粗糙对稳定工作裕度的影响 Tab.6 The influence of compressor diffuser wall roughness on steady operating margin |

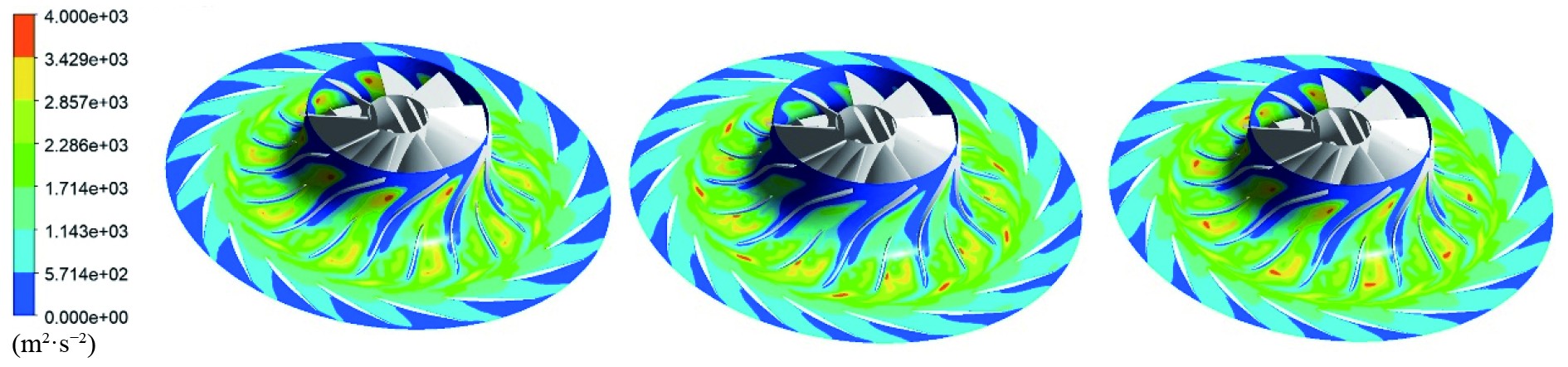

由图11可以看出,扩压器壁面粗糙会增强扩压器流道内的湍动能强度,使得紊流区向下游发展,导致更大的流动损失,进而使得压气机气动性能下降。同时,扩压器轮缘和轮毂面粗糙时的紊流区明显大于扩压器叶片粗糙时,这也验证了轮缘和轮毂面粗糙对压气机气动性能影响更大的结论。而图12近喘振点的压气机湍动点强度可以看出,扩压器各处壁面的粗糙都会进一步恶化压气机流场,流道内部的湍流强度明显增强,且会导致压气机叶片前缘的流场恶化,叶尖激波损失开始明显增强,从而导致压气机的气动性能降低。

|

图 11 扩压器局部壁面粗糙度的压气机湍动能分布 Fig. 11 Distribution of turbulent kinetic energy in compressor with different local wall roughness of the diffuser in maximum isentropic efficiency |

|

图 12 扩压器局部壁面粗糙度的压气机湍动能分布 Fig. 12 Distribution of turbulent kinetic energy in compressor with different local wall roughness of the diffuser in near surge |

本文采用数值计算方法分析了部件壁面粗糙度对压气机气动性能的影响,并通过流动特征对影响规律进行了分析,结果表明:

1)叶轮和扩压器壁面粗糙是导致压气机气动性能恶化、最大效率和最大压比降低的主要原因,且扩压器影响更大,设计转速下叶轮壁面和扩压器壁面粗糙分别使得最高效率降低2.34%和2.80%;而蜗壳壁面粗糙主要影响压气机稳定运行流量范围。

2)叶轮轮缘面和叶片壁面粗糙会导致压气机性能降低,且轮缘面影响更大,设计转速下叶轮轮缘面粗糙使得最高效率降低1.30%;轮毂面粗糙则会导致压气机稳定运行流量范围减小,对最大效率和压比的影响较小。

3)扩压器的轮缘和轮毂面粗糙对压气机气动性能的影响大于叶片壁面粗糙,当扩压器轮缘和轮毂面均粗糙时,会严重影响压气机气动性能,压气机最大效率降低2.32%,而叶片壁面粗糙主要导致压气机稳定运行流量范围减小。

4)压气机壁面粗糙会导致近喘振点工况下叶片尾缘湍流强度增大,且叶片前缘流场也会发生明显的恶化,叶尖激波损失增加,从而导致压气机的气动性能恶化。

| [1] |

张志华. 船舶动力装置概论[M]. 哈尔滨: 哈尔滨工程大学出版社, 2002.

|

| [2] |

NIKURDASE J. Laws off low in rough pipes(1950translation) [J]. 1933.

|

| [3] |

SCHLICHTING H, GERSTEN K. Boundary-layer theory[M]. Mc Graw-Hill, 1979.

|

| [4] |

SCHLICHTING H. Experimental investigation of the problem of surface roughness[J]. Technical Report Archive & Image Library, 1936.

|

| [5] |

张浩, 周超, 郭佳男. 压气机叶片表面局部粗糙度影响气动性能机理研究[J]. 航空科学技术, 2019, 30(1): 14-21. |

| [6] |

高磊, 王子楠, 耿少娟, 等. 粗糙度对压气机叶栅损失特性影响的实验研究[J]. 推进技术, 2016, 37(7): 1263-1270. |

| [7] |

孙海鸥, 王立松, 王忠义, 等. 积垢条件下压气机性能衰退数值模拟[J]. 哈尔滨工程大学学报, 2018, 39(11): 1773-1778. |

| [8] |

BACK SC, HOBSON GV, SONG SJ, et al. Effects of reynolds number and surface roughness magnitude and location on compressor cascade performance[J]. Journal of Turbomachinery, 2012, 134(5): 051013. DOI:10.1115/1.4003821 |

| [9] |

BACK SC, JEONG IC, SOHN JL, et al. Influence of surface roughness on the performance of a compressor bladeina linear cascade: experiment and modeling[C]//Asme Turbo Expo: Power for Land, Sea, & Air. 2009.

|

| [10] |

CHEN S, SUN S, XU H, et al. Influence of local surface roughness of rotor blade on performance of an axial compressor stage[C]//Asme Turbo Expo: Turbine Technical Conference & Exposition, 2013.

|

| [11] |

CHEN S, ZHANG C, SHI H, et al. Study on the impact of fouling on axial compressor stage[C]//Asme Turbo Expo: Turbine Technical Conference & Exposition, 2012.

|

| [12] |

孟繁娟, 吴永芬, 陈佐一. 提高叶栅叶片升阻比新措施的实验与数值研究[J]. 清华大学学报(自然科学版), 1999(6): 84-86. |

| [13] |

饶帅波. 风力机翼型表面粗糙度对翼型气动性能的影响[D]. 兰州: 兰州理工大学, 2011.

|

2025, Vol. 47

2025, Vol. 47