2. 深海技术科学太湖实验室,江苏 无锡 214082

2. Taihu Laboratory of Deepsea Technological Science, Wuxi 214082, China

船舶及海洋结构物内部液舱(如压载舱、油舱、淡水舱)以及甲板堆物都会对平台结构产生压力作用,进而影响平台在工作、生存和拖航等工况下的结构响应。平台结构总强度的准确评估,需要考虑液舱内部压力的作用。因此,很多研究人员对液货舱内部压力进行了研究与探索,为液舱结构的设计和优化提供理论基础与技术支撑。付喜华[1-2]基于IGC规则,对液货舱内部压力的数值计算公式进行推导,编制相应程序计算得到薄膜型液化天然气(LNG)船液货舱的内部压力载荷分布情况,并运用向量理论推导出液货舱边界内部压力的解析表达式,通过开展实例计算,发现解析计算法具有更精确、更高效、更稳定的优点。钟小晶等[3]提出了进行液化气船A型独立液货舱内部压力计算时,同时考虑船舶运动所引起的3个方向上(横向、垂向和纵向)的货物质心加速度所产生的压力的计算方法。刘文华[4]针对某

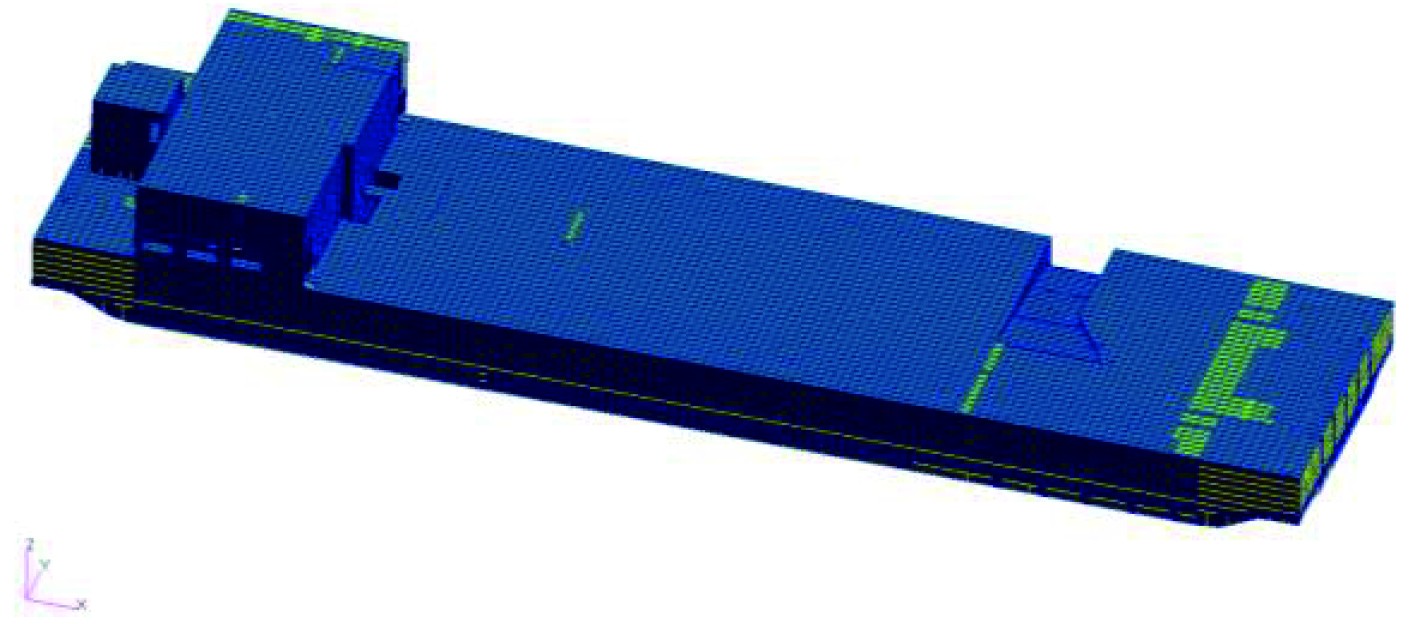

本文以浮式平台为研究对象,如图1所示。船体结构采用PATRAN软件进行平台结构建模,主要参数如表1所示。船体板、甲板平台、舱壁及主要的桁材腹板采用三角形或四边形板单元建模,其网格大小按骨材间距设定;加强筋及桁材的面板等采用梁单元建模。板厚及梁的剖面特性按照实际的结构图纸进行定义。结构钢材的重量体现在结构模型中;管系及外舾等结构在模型中无法准确的建模,通过调整材料的密度添加到板单元中。全船共计

|

图 1 平台结构模型 Fig. 1 Platform structural model |

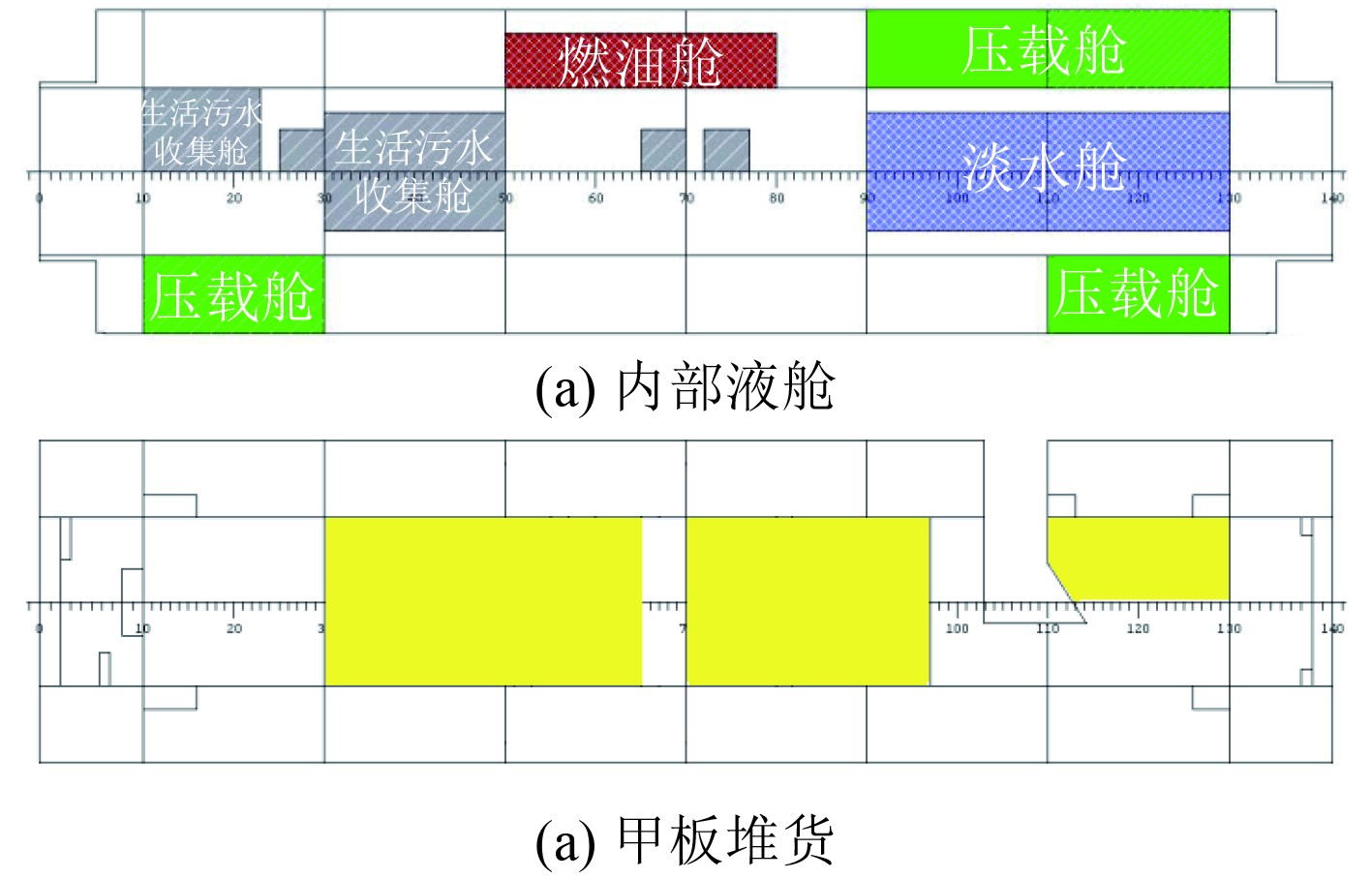

平台在实际运行中,会受到来自内部各种不同液舱内液体压力的影响,如压载舱、油舱、淡水舱等,这些液舱内的压力会浮式平台的结构响应产生影响。在平台的甲板中部布置2个货物堆场和一个散货区。本文计算1个典型在位工况,吃水为2.7 m,同时装载1 000 t的甲板堆货。甲板货物的堆放位置以及液舱位置如图2所示。

|

|

表 1 浮式平台主尺度参数 Tab.1 Major parameters of the “floating platform” |

|

图 2 浮式平台甲板货物的堆放以及液舱位置 Fig. 2 Deck cargo and tank positions of the floating platform |

平台总强度分析的波浪载荷采用设计波法进行计算,设计波的选取参照平台载荷分析报告,根据中横剖面最大垂向弯矩、沿船长1/4剖面处最大垂向剪切力和沿船长1/4剖面处最大扭矩进行。各计算工况下的设计波参数如表2所示。

|

|

表 2 浮式平台设计波参数 Tab.2 Parameters of the design wave for the floating platform |

在对浮体结构施加水动压力和惯性力后,各种工况下的总载荷难以做到绝对的平衡,所以在平台的任何位置施加任何的约束条件都不合适,约束点的反力对变形和应力状态会有较大的影响,并在约束点出现应力集中。在全船结构有限元计算分析中,惯性释放方法是处理载荷平衡以及边界条件的较为合理且有效的手段。因此,采用惯性释放的方法处理载荷平衡进行总强度的计算。

2 液舱内部压力加载方法 2.1 压力场浮式平台内部液舱内液体的总压力包含静水压力和船体运动产生的动压力[8]。考虑动压力是由船体加速度引起的,因此计算动压力场首先需要计算船体本身在6个运动方向上的加速度;然后针对液舱内液体重心位置,将加速度分别沿着船体坐标系3个方向(

液舱内部总压力场表达式为:

| $ {P_{in}} = {P_{ls}} + {P_{ld}}。$ | (1) |

式中:

液体静压计算式为:

| $ {P_{ls}} = {\rho _L}g\left( {{z_{{\mathrm{top}}}} - z} \right) + {P_{pv}}。$ | (2) |

式中:

液体动压力由3个方向上的加速度响应组合而成,计算式为:

| $ {P_{ld}} = {f_\beta }{f_{cd}}{\rho _L}\left[ {{a_Z}\left( {{z_0} - z} \right) + {f_{ull - l}}{a_X}\left( {{x_0} - x} \right) + {f_{ull - t}}{a_Y}\left( {{y_0} - y} \right)} \right] 。$ | (3) |

式中:

| $ {a_X} = - {C_{XG}}g{\text{sin}}\varphi + {C_{XS}}{a_{{\mathrm{surge}}}} + {C_{XP}}{a_{{\mathrm{pitch}}}}\left( {z - R} \right) ,$ | (4) |

| $ {a_Y} = {C_{YG}}g{\text{sin}}\theta + {C_{YS}}{a_{{\mathrm{sway}}}} - {C_{YR}}{a_{{\mathrm{roll}}}}\left( {z - R} \right),$ | (5) |

| $ {a_X} = {C_{ZH}}{a_{{\mathrm{heave}}}} + {C_{ZR}}{a_{{\mathrm{roll}}}}y - {C_{ZP}}{a_{{\mathrm{pitch}}}}\left( {x - 0.45L} \right) 。$ | (6) |

其他未知系数可参见文献[6]确定。

建设平台具有较大的货物堆场,在正常运行条件下,甲板会受到甲板堆货产生的压力,进而对结构产生影响。为了充分考虑甲板堆货的压力,同样采用直接在甲板面施加压力场的方式进行计算。

甲板总压力场表达式为:

| $ {P_{dl}} = {P_{dl - s}} + {P_{dl - d}} 。$ | (7) |

式中:

| $ {P_{dl - d}} = {f_\beta }\frac{{{a_Z}}}{g}{P_{dl - s}} 。$ | (8) |

式中:

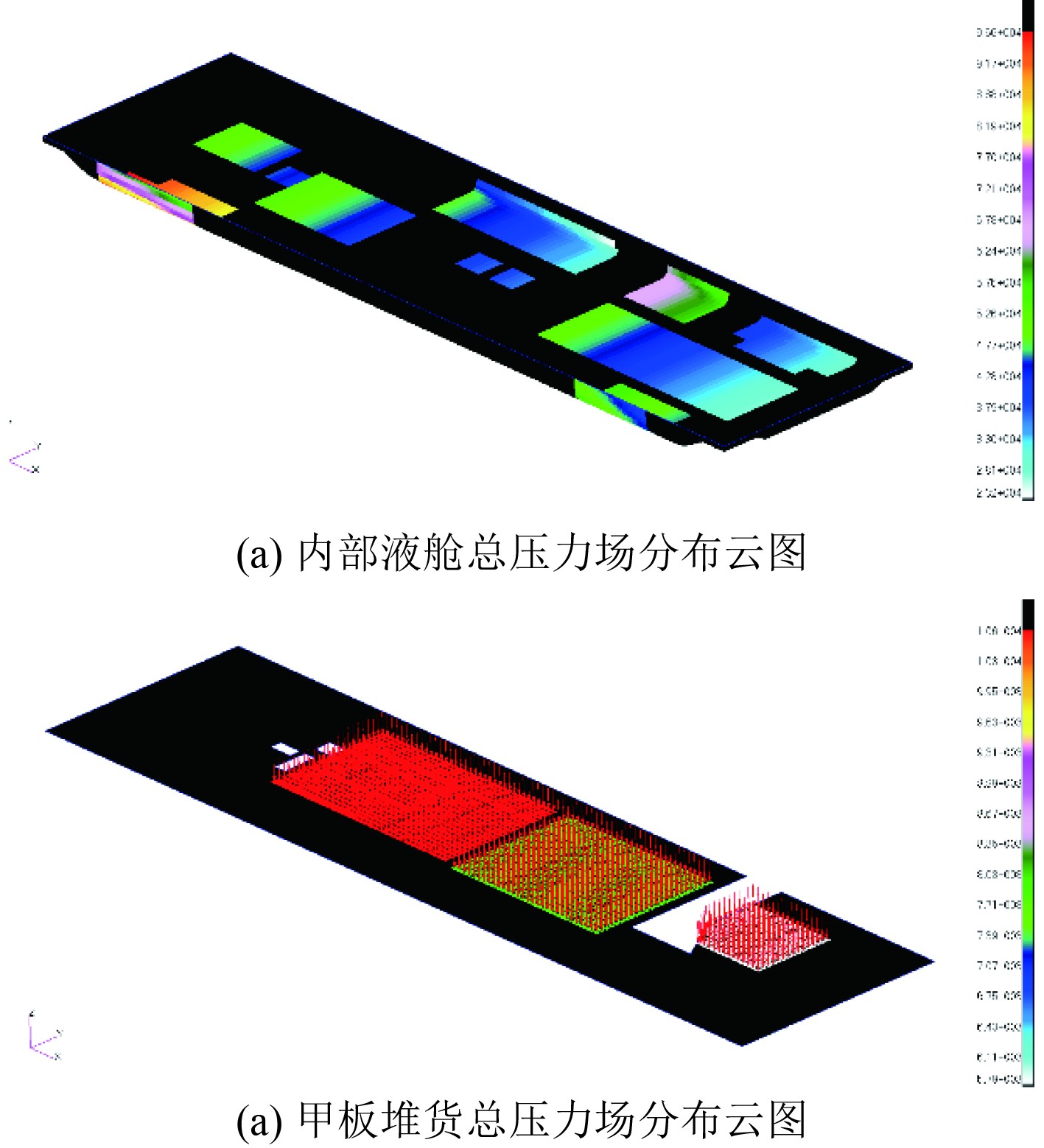

内部液体总压力场分布与甲板堆货总压力场分布云图如图3所示。

|

图 3 采用压力场方法模拟甲板及液舱压力 Fig. 3 Simulation of loads on deck and in tanks by pressure field method |

多点约束(Multi-Point Constraints, MPC),在有限元计算中应用很广泛,允许在计算模型不同的自由度之间强加约束。简单来说,MPC定义的是一种节点自由度的耦合关系,即以1个节点的某几个自由度为标准值,然后令其他指定节点的某几个自由度与这个标准值建立某种关系。多点约束常用于表征一些特定的物理现象,比如刚性连接、铰接、滑动等,多点约束也可用于不相容单元间的载荷传递,是一项重要的有限元建模技术。

MPC(多点约束)分为刚性连接和柔性连接,刚性连接是将质量点与周围关联点通过刚性杆连接,其常用于质量点所代表的结构刚度远大于周围结构的刚度,比如,发动机支架变形问题、高塔类型的支架强度分析等。而柔性连接可理解为载荷直接转移,设置中没有任何增加的结构刚度,常用于质量点所代表的结构刚度非常低的时候,如砂砾、液体或者非常软的材料结构。

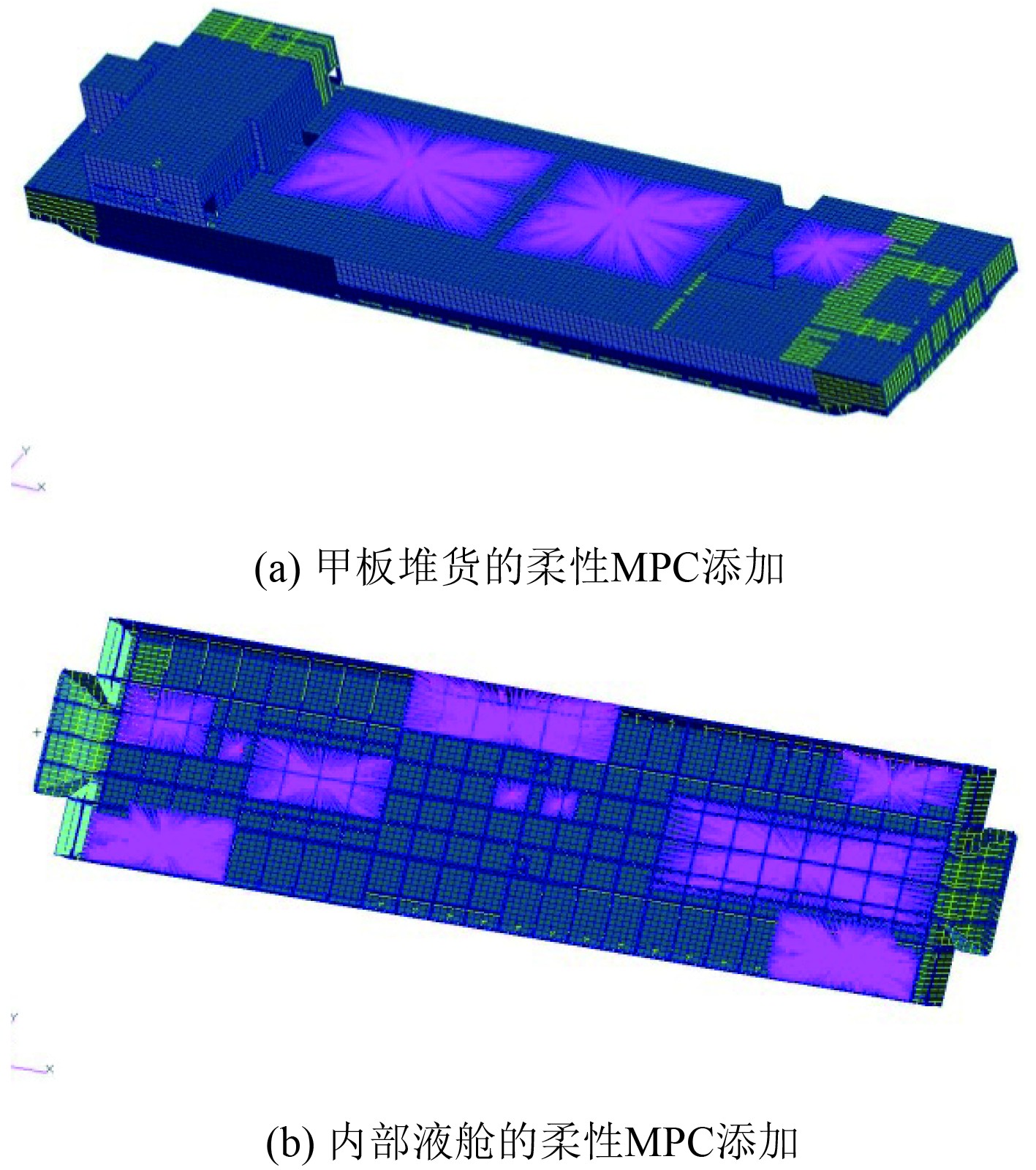

如若考虑液舱加载,可采用柔性连接方式,通过在液体重心添加质量点并采用柔性MPC关联舱内及甲板节点,并将液体重心质量点的力与力矩按照相应的权值,分配到各主节点上来进行模拟计算。MPC添加如图4所示。

|

图 4 采用柔性MPC方法模拟甲板及液舱压力 Fig. 4 Simulation of loads on deck and in tanks by adding flexible MPC |

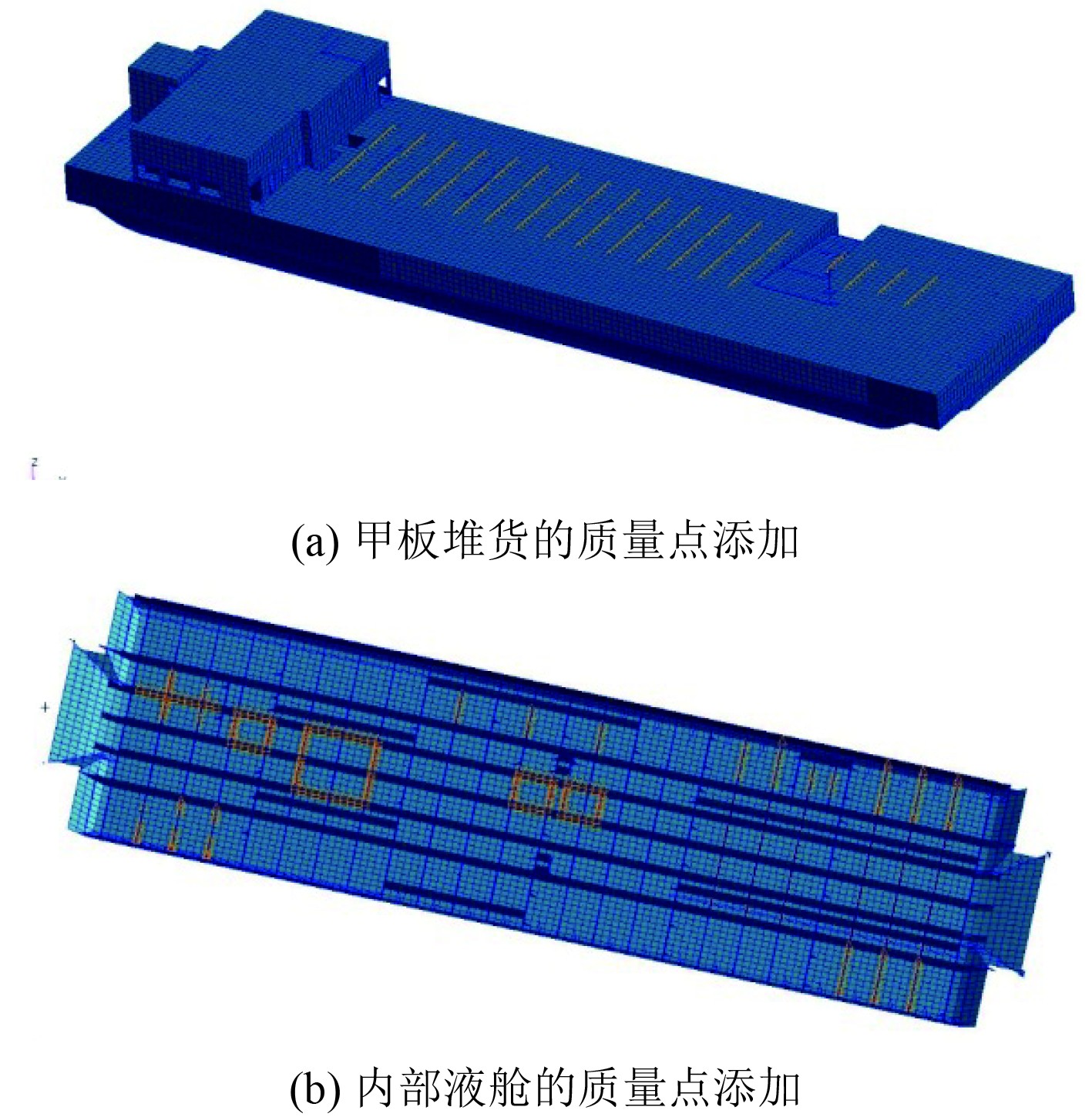

液舱质量点方法用于模拟液舱中液体质量对船体结构的影响。这种方法通常将液舱中的液体质量简化为一系列的质量点,并将这些质量点施加在液舱的相应位置,并赋予相应的属性(如质量、密度等)。若将质量点均匀分布,则不容易控制液舱的重心位置;如若要充分体现液舱的重量和重心,则质量点布置较为困难。一般在计算船舶这样细长体的总纵强度时,如果不考虑扭转问题,采用均布质量点可以满足要求,但是若计算大开口船舶或者海洋平台时,必须考虑扭转问题,则需充分考虑重心位置,质量点法的实施较为困难。

浮式平台液舱质量点的添加如图5所示。舱室中的液体重量通过在相应液舱添加散布的质量点来进行调配。首先根据液舱的形状和尺寸,确定需要施加质量点的位置,这些位置通常位于液面以下的舱底板及围壁板的对应节点处。在选定的位置建立质量点,并根据液舱中液体的实际物理特性给质量点赋予相应的属性,如质量、密度等。将建立好的质量点施加到船体结构的相应位置,可以将质量点作为节点载荷或单元载荷施加到船体模型上。在施加完质量点后,进行船体结构的有限元计算和分析。

|

图 5 采用质量点方法模拟甲板及液舱压力 Fig. 5 Simulation of cargo loads on deck and in tanks by adding point mass |

浮式平台的结构主要采用高强度钢制造,钢材的屈服极限为355 MPa ,CCS规范对结构强度分析规定了许用应力标准[9 − 10]。对于应力分量和由应力分量组合而得的应力,二者许用应力计算公式为:

| $ {F}=\frac{{{F}}_{{Y}}}{{{F}}_{{S}}} 。$ | (9) |

式中:

针对平台整体结构有限元模型,分别使用压力场法、柔性MPC法、质量点法3种方法对液舱加载,并对结构进行了结构总强度分析与校核,获得了在不同加载方法下平台结构的总体应力分布。具体的应力云图如图6所示。不同设计波载荷参数下,结构最大应力值为279 MPa,小于材料许用用力值,满足安全衡准要求。

|

图 6 不同设计波载荷参数下浮式平台总体结构应力 Fig. 6 Structral stress of the floating platform under different design waves |

以垂向弯矩为设计波特征载荷的计算结果为例,采用3种液舱加载方法数值计算出的主要结构的应力分布和最大应力的作用位置一致,如图7和表3所示。

|

图 7 垂向弯矩为设计波特征载荷的最大应力位置 Fig. 7 Maximum stress appearance position under veritical bending moment in design wave |

|

|

表 3 垂向弯矩为设计波特征载荷的最大应力及其位置 Tab.3 Maximum stress and its appearance position under veritical bending moment in design wave |

最大位置出现在距CL6.5 m左舷的纵舱壁与主甲板交汇处(FR103),这是由于左舷压载水舱内液体对结构产生局部较大压力的结果。结构最大应力值为279 MPa,小于材料许用用力值,结构满足安全衡准要求。在集中应力区域,可以采取局部结构加强,使结构具有较大的安全裕度。

表4为3个不同设计波工况下,分别采用3种液舱加载方式的最大应力值。从最大应力值统计结果来看,柔性MPC法 > 质量点法> 压力场法。大多数的工况下质量点和柔性MPC法结果力还是比较接近的,而压力场法略小于另外2种方法。直接施加应力场的加载方法是一种较为客观真实的处理方式,采用柔性MPC及质量点数值方法的预报结果相对偏保守。

|

|

表 4 不同设计波参数下最大应力值 Tab.4 Maximum stress under different design wave |

1)3种不同加载方法下平台的结构应力均满足屈服强度衡准要求。

2)通过不同加载方法进行对比,结构的应力分布和最大应力的作用位置一致。大多数的工况下质量点和柔性MPC法结果力比较接近,而压力场法略小于另外2种方法。

3)直接施加应力场的方法是一种较为客观真实的处理方式,采用柔性MPC及质量点数值方法的预报结果相对偏保守。

| [1] |

付喜华. 薄膜型LNG液货舱内部压力计算分析研究[J]. 江苏船舶, 2015, 32(1): 21-24. |

| [2] |

付喜华. 液化气船液货舱内部压力解析计算[J]. 船舶与海洋工程, 2018, 34(6): 7-11. |

| [3] |

钟小晶, 胡可一, 庄友榕. 液化气船A型独立液货舱内部压力计算方法和软件[J]. 造船技术, 1999(3): 27-29. |

| [4] |

刘文华. 中小型LNG船C型独立液货舱载荷分析[J]. 船舶与海洋工程, 2012(2): 1-6. DOI:10.3969/j.issn.1005-9962.2012.02.002 |

| [5] |

吴嘉蒙, 吕立伟, 蔡诗剑. 液化天然气船货舱内部压力研究[J]. 上海造船, 2011(1): 37-42. |

| [6] |

中国船级社. 散装运输液化气体船舶构造与设备规范[S]. 北京: 人民交通出版社, 2010.

|

| [7] |

董国忠, 尹群, 娄本强, 等. 中小型液化气船独立C型液货舱内部压力计算与分析[J]. 舰船科学技术, 2023, 45(18): 45−50.

|

| [8] |

Common Structural Rules for Bulk Carriers and Oil Tankers[S]. 2014.

|

| [9] |

中国船级社. 海上移动平台入级规范[S]. 北京: 人民交通出版社, 2023.

|

| [10] |

中国船级社. 钢质海船入级规范[S]. 北京: 人民交通出版社, 2024.

|

2025, Vol. 47

2025, Vol. 47