2. 船舶结构安全全国重点实验室,江苏 无锡 214082

2. National Key Laboratory of Ship Structural Safety, Wuxi 214082, China

目前的结构应变测试方法,根据传感器与样件是否接触主要分为接触式测量和非接触式测量2类。接触式应变测量主要通过在结构表面粘贴传感器并与测量仪器有线连接测量应变,通常用于测量静态应变,应变片具有高灵敏度和精度,缺点是偏向于测量固定方向点的应变,不能实现全域测量[1];如果材料发生较大范围的变形或断裂,或是一些特殊材料、高温的环境、大型的工程面测量,应变片对这些测量任务都无法胜任[2];同时,传统的接触式测量方法测量过程需进行复杂的安装和布线[3],耗费大量的人力、物力[4]。

随着光学技术的兴起和发展,非接触式测量技术逐渐出现在航空航天工业等领域,但在船舶领域尚不多见。非接触式应变测量系统无需与样品进行直接接触,适用于大部分材料,应用范围广泛,且在不利于人体健康的环境下(如高温、辐射等)应用,具有重要现实意义。因此,本文通过制定合理的试验流程,对非接触式应变测试技术在船舶领域的应用进行初步探索。

1 数字图像技术简介 1.1 数字图像相关技术原理数字图像相关法(Digital Image Correlation,DIC)是一种高精度、非接触的光学测量方法,通常用于测量全场形貌、变形、应变、应力等[5],该方法能够从物体表面随机分布的斑点或伪随机分布的人工散斑场中直接提取变形信息,对材料或结构表面在受力或外载荷等因素作用下进行全场位移和应变分析。

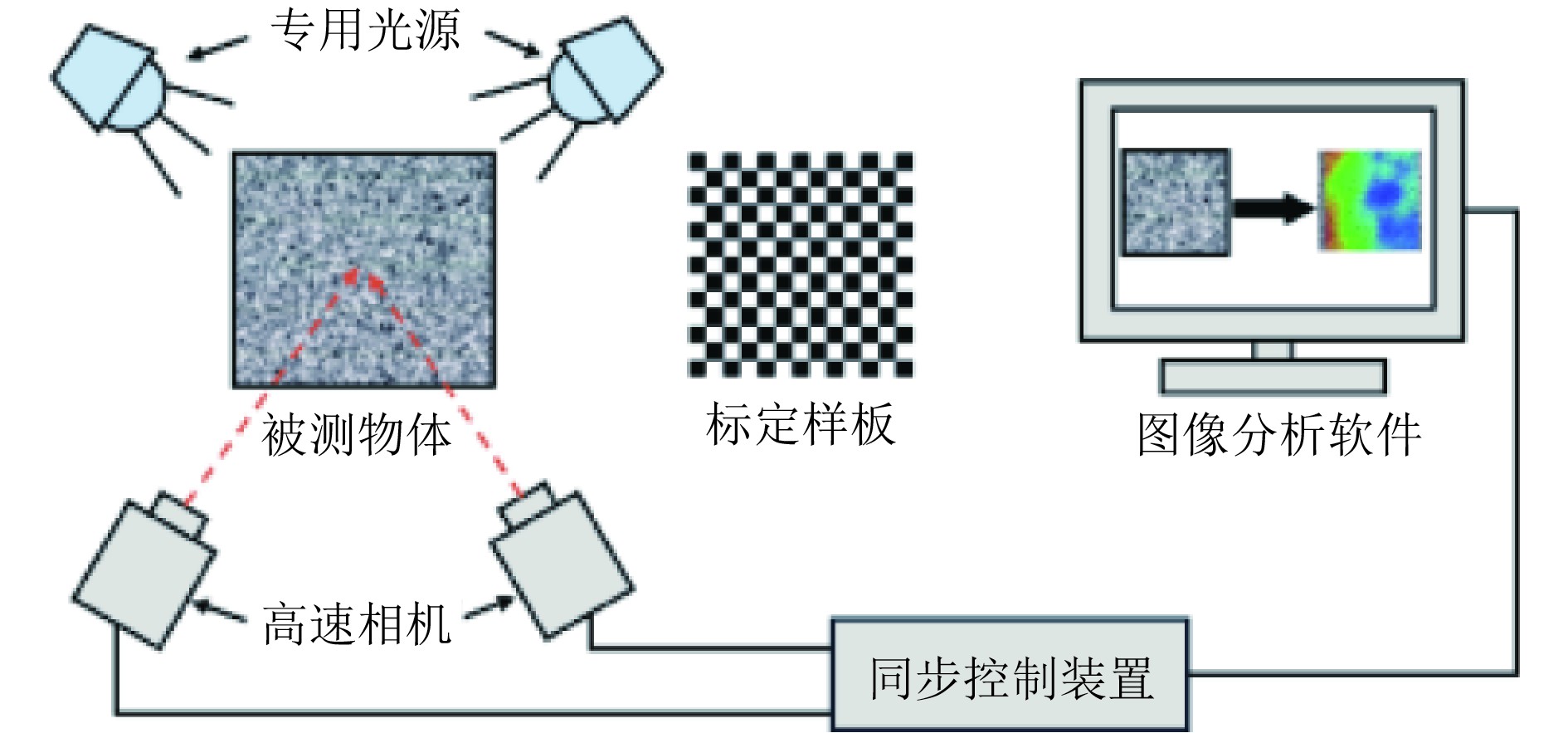

在二维DIC的测试中,首先拍摄被测构件初始静止条件时表面的散斑图像作为参考图像,被测物受到载荷影响后,拍摄加载后物体表面的散斑图像作为信号图像。由于图像中每一个像素点都是相应被测点的灰度信息的载体,利用基于区域的灰度匹配算法便可计算出所选定的区域内多点的位移与应变[6],基于DIC的应变场测量系统如图1所示[7]。

|

图 1 基于DIC的应变测量系统示意图 Fig. 1 Schematic diagram of strain measurement system based on DIC |

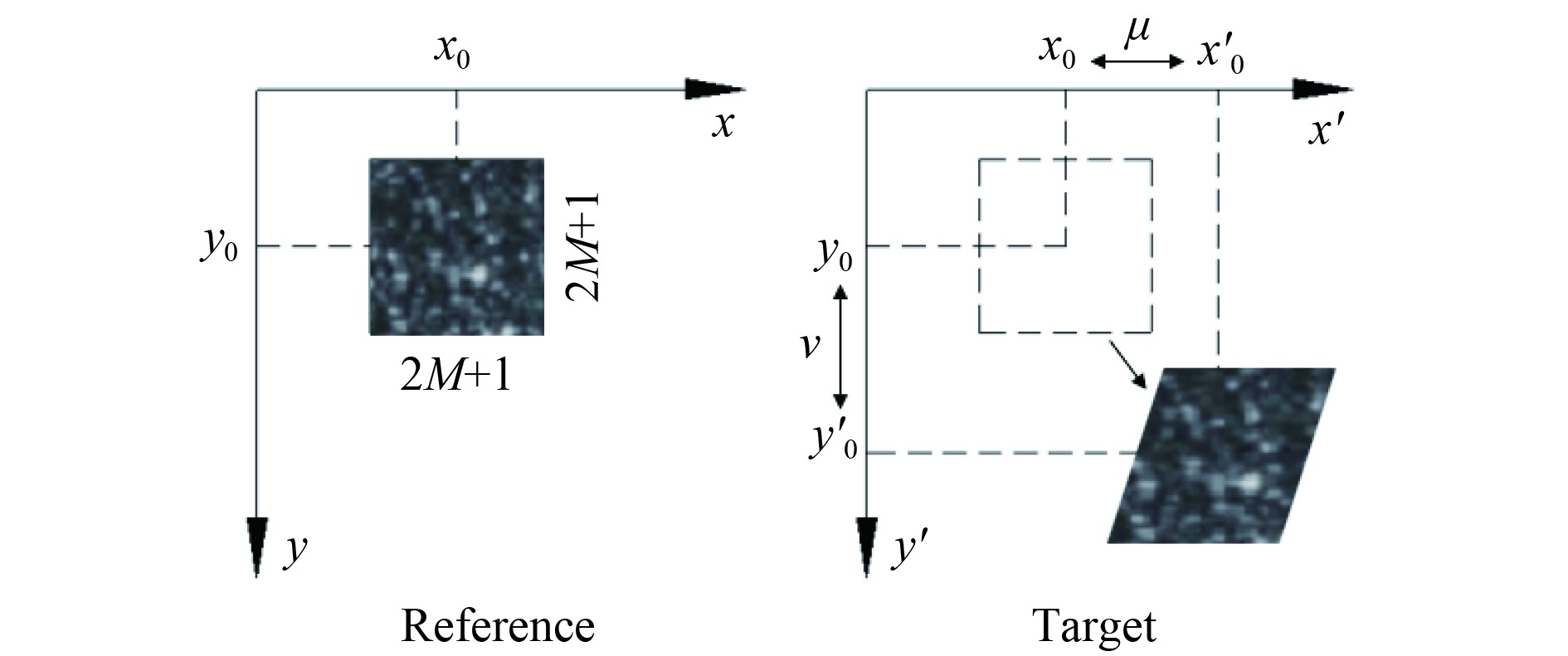

相关算法的原理是跟踪标识的局部微小区域内相邻小块区域的灰度值分布,由分布值确定变换参数,进而由标识的局部区域坐标求出变形后坐标[8]。图2所示为其基本原理图,在参考图像

|

图 2 相关算法原理图 Fig. 2 Schematic diagram of related algorithm |

将变形前后图像子区间的相似度量函数定义为相关函数,目前主要选取抗干扰性较强、性能稳定的零均值归一化互相关函数

| $ {\begin{split} {C}_{zncc}={\sum _{x=-M}^{M}\sum _{y=-M}^{M}\left\{\left[f\left(x,y\right)-\bar{f}\right]\times \left[g\left({x}^{{'}},{y}^{{'}}\right)-\bar{g}\right]\right\}}\bigg/\\ {\sqrt{\sum _{x=-M}^{M}\sum _{y=-M}^{M}{\left[f\left(x,y\right)-\bar{f}\right]}^{2}} \sqrt{\sum _{x=-M}^{M}\sum _{y=-M}^{M}{\left[g\left({x}^{{'}},{y}^{{'}}\right)-\bar{g}\right]}^{2}}} \end{split}。}$ | (1) |

式中:

| $ \overline{f}=\left(2M+1\right)^{-2}\sum_{x=-M}^M\sum_{y=-M}^Mf\left(x,y\right),$ | (2) |

| $ \overline{g}=\left(2M+1\right)^{-2}\sum_{x=-M}^M\sum_{y=-M}^Mg\left(x^{'},y^{'}\right)。$ | (3) |

数字图像应变测试技术的优势在于全场测量、非接触、光路布置简单,可以用于监测大表面积构件表面全场位移、应变,在工程结构的静态测量与动态测量中已取得很大进展。

国内对数字图像应变测试技术的研究最早开始于同济大学、清华大学、西安交大等高校。1991年,高建新等[11]用仿射变换阐述了数字散斑相关方法的基本原理,通过分析散斑位移及其导数时物体变形前后散斑图的相关性影响,对相关算法作了简化,提出了相关搜索方法典型的实验证实了该方去的可行性,同时就散斑颗粒尺寸、子区大小对相关识别的影响等问题进行讨论,初步给出了相关计算的有关最佳参数。

近年来,不断有学者将DIC技术应用于结构应变场测试。隋铭宇等[12]采用DIC技术测量开圆孔结构在外荷载作用下的全场变形,进而通过图像处理技术获得圆孔部位大梯度变化的应力场;李艳芹等[13]采用DIC方法对铜/铝复层板及其组分材料拉伸过程中的应变数值进行实时测量,将该测量结果与拉伸机获得结果、有限元模拟测量结果相互对比,在此基础上,通过引入应变差值对比研究DIC方法和有限元方法所得结果精度,证明了DIC方法用于铜/铝复层板拉伸应变检测的可行性和优越性;莫林等[14]以Q355钢紧凑拉伸试件为研究对象,采用DIC技术获取加载过程中试件表面全场的位移和应变;郭宁等[15]在飞行器结构力学薄壁结构内力实验中引入印刷散斑DIC测试技术,采用电阻应变仪和DIC非接触测量系统在静定薄壁结构实验台上进行同步测试;纪泳丞等[16]通过应变片和数字图像相关(DIC)记录对纤维增强聚合物(FRP)部分约束混凝土进轴向压缩试验。

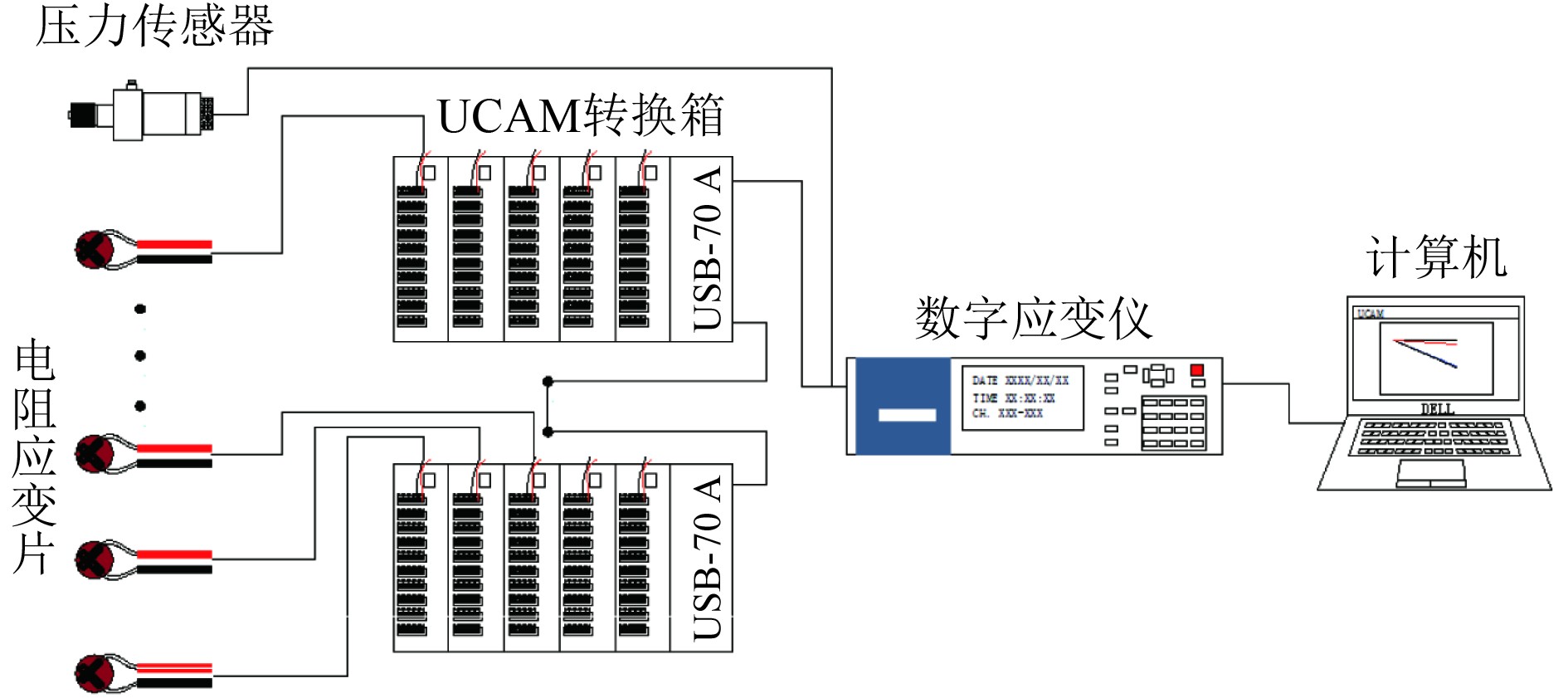

2 DIC应变场测试验证试验 2.1 试验设备中国船舶科学研究中心拥有一套美国CSI公司生产制造的VIC-3D非接触全场应变测量系统(见图3),其采用优化的3D数字图像相关性运算法则,为试验提供三维空间内全视野的形状、位移及应变数据测量。为验证该系统在应变测试方面的有效性,现同时采用电阻应变片及静态数字应变测试系统(见图4)开展结构应变测试及数据对比分析。

|

图 3 VIC-3D非接触全场应变测量系统 Fig. 3 Non-contact full-field strain measuring system of VIC-3D |

|

图 4 静态数字应变测试系统示意图 Fig. 4 Static digital strain measurement system |

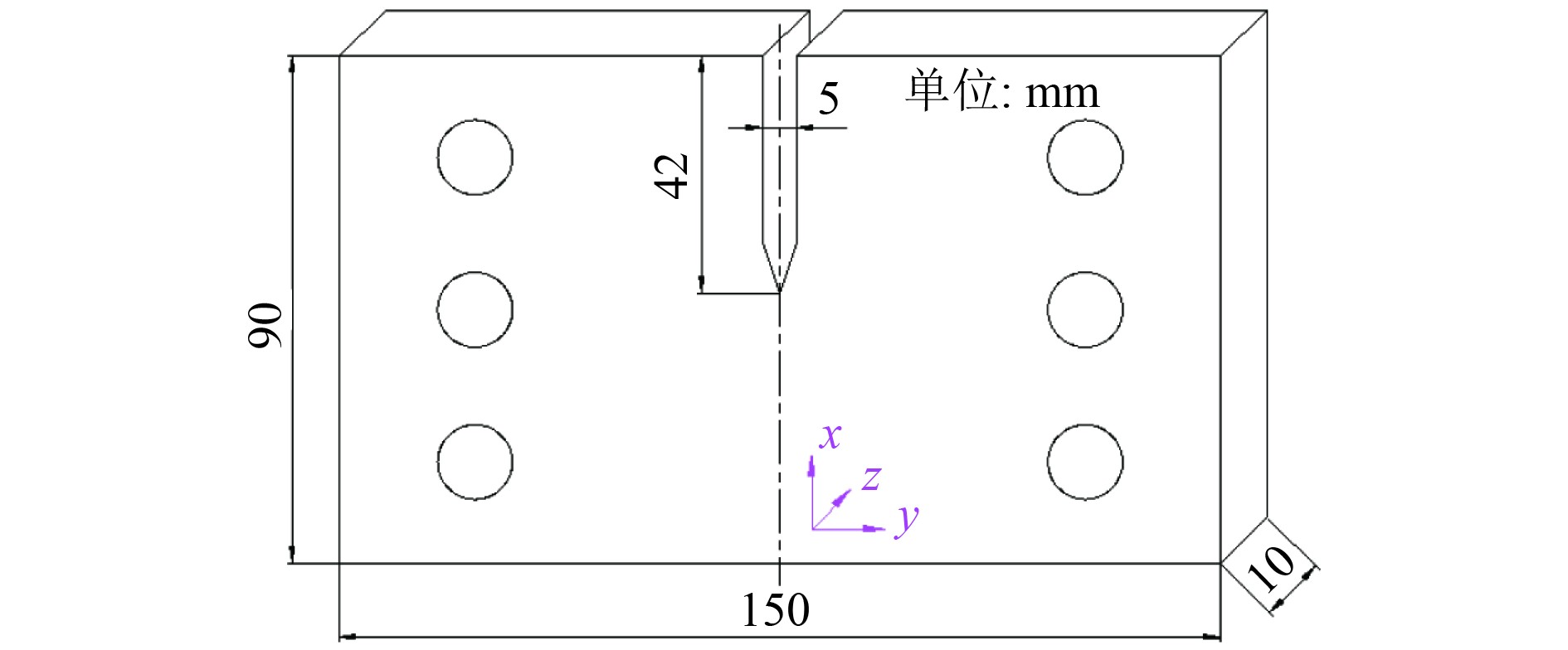

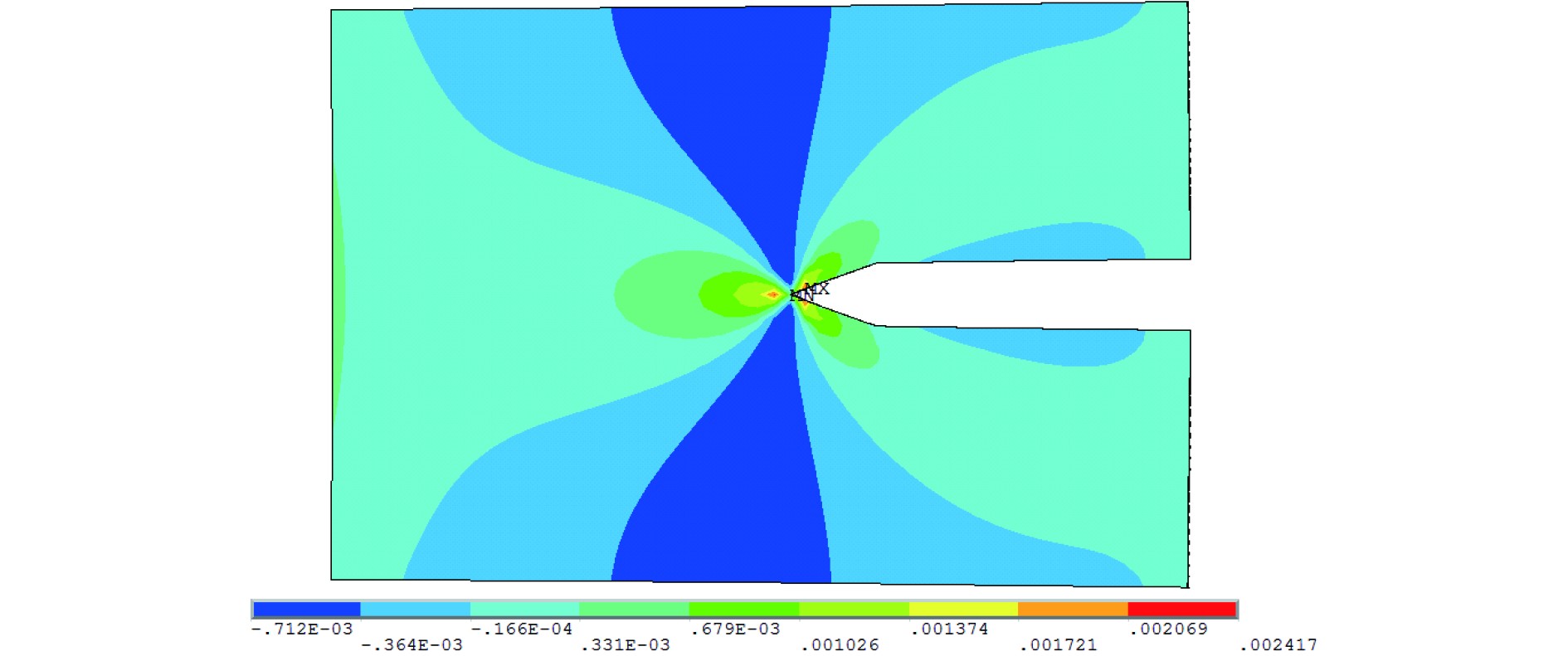

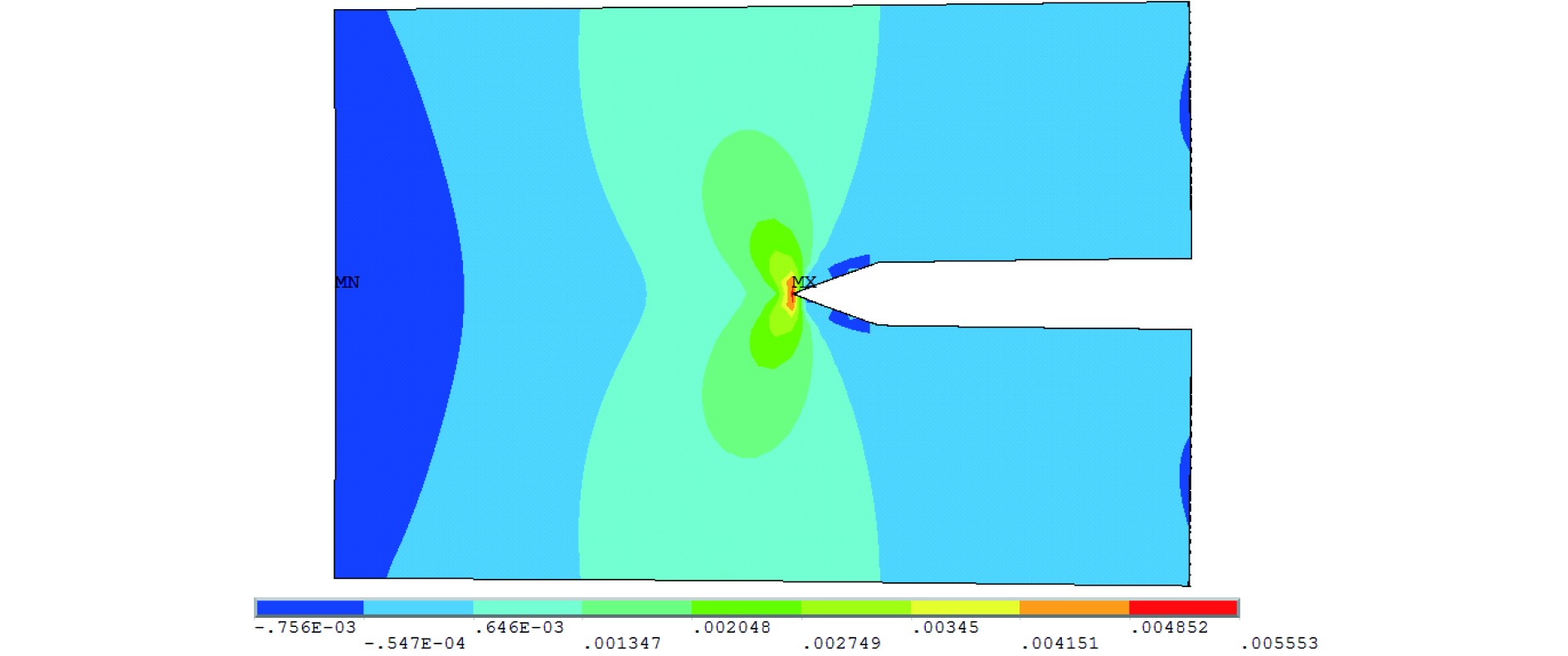

设计图5所示开口试样,试样沿开口中线对称,定义对称轴方向为X向,垂直对称轴方向为Y向。建立其有限元模型,如图6所示。在试样短边分别施加静拉力,获得其应变分布特征:应变场沿开口中线具有轴对称性;试样开口尖端具有奇异性,在单向拉力作用下易引起应力集中,使缺口前方的应力状态发生改变,由单向受力状态变为双向受力状态;X向应力由于与受力方向垂直,应力水平整体较Y向应力低,如图7、图8所示。

|

图 5 试样型式 Fig. 5 Sample type |

|

图 6 试样有限元模型 Fig. 6 Finite element model of sample |

|

图 7 X向应变仿真云图 Fig. 7 X-strain simulation cloud image |

|

图 8 Y向应变仿真云图 Fig. 8 Y-strain simulation cloud image |

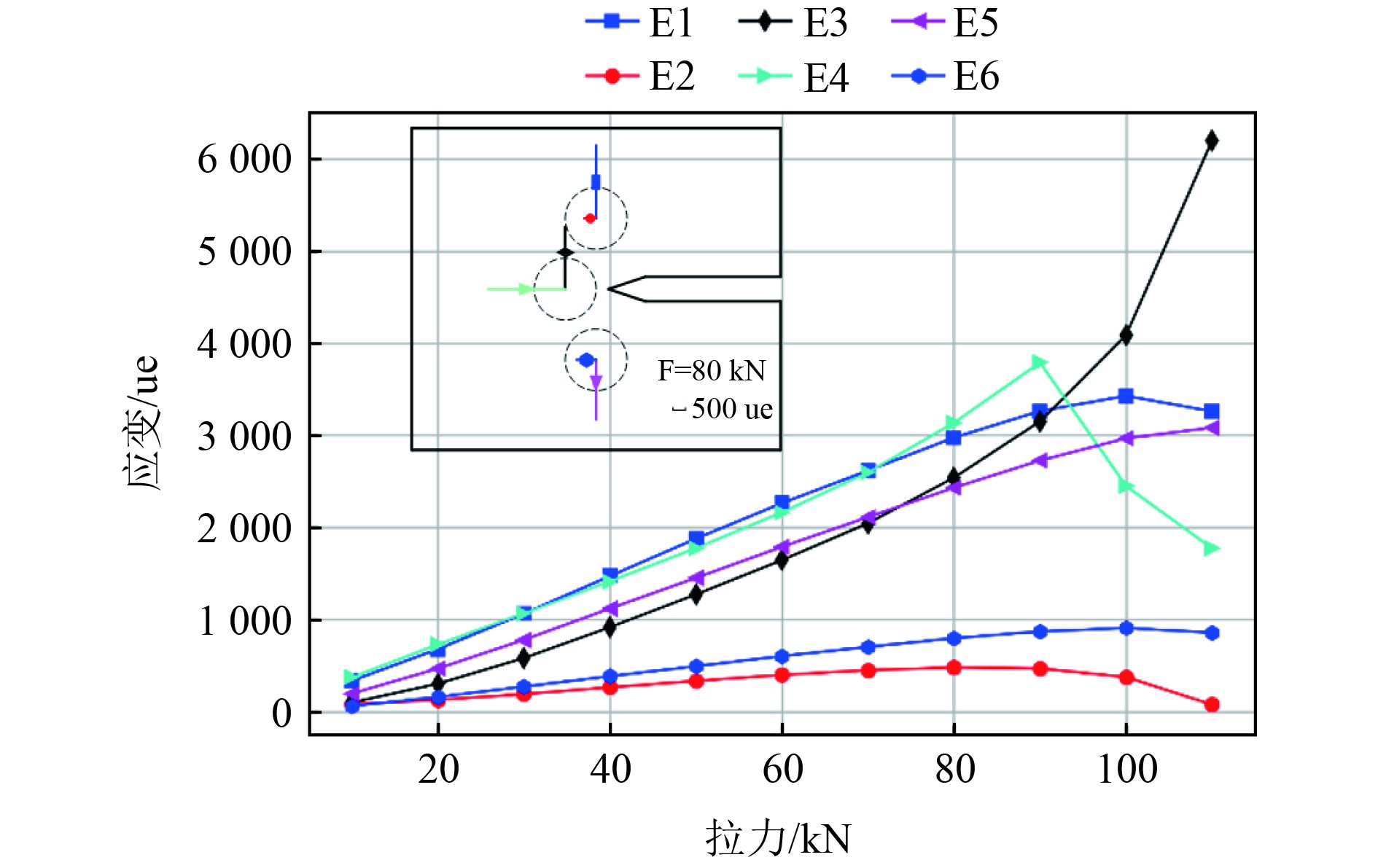

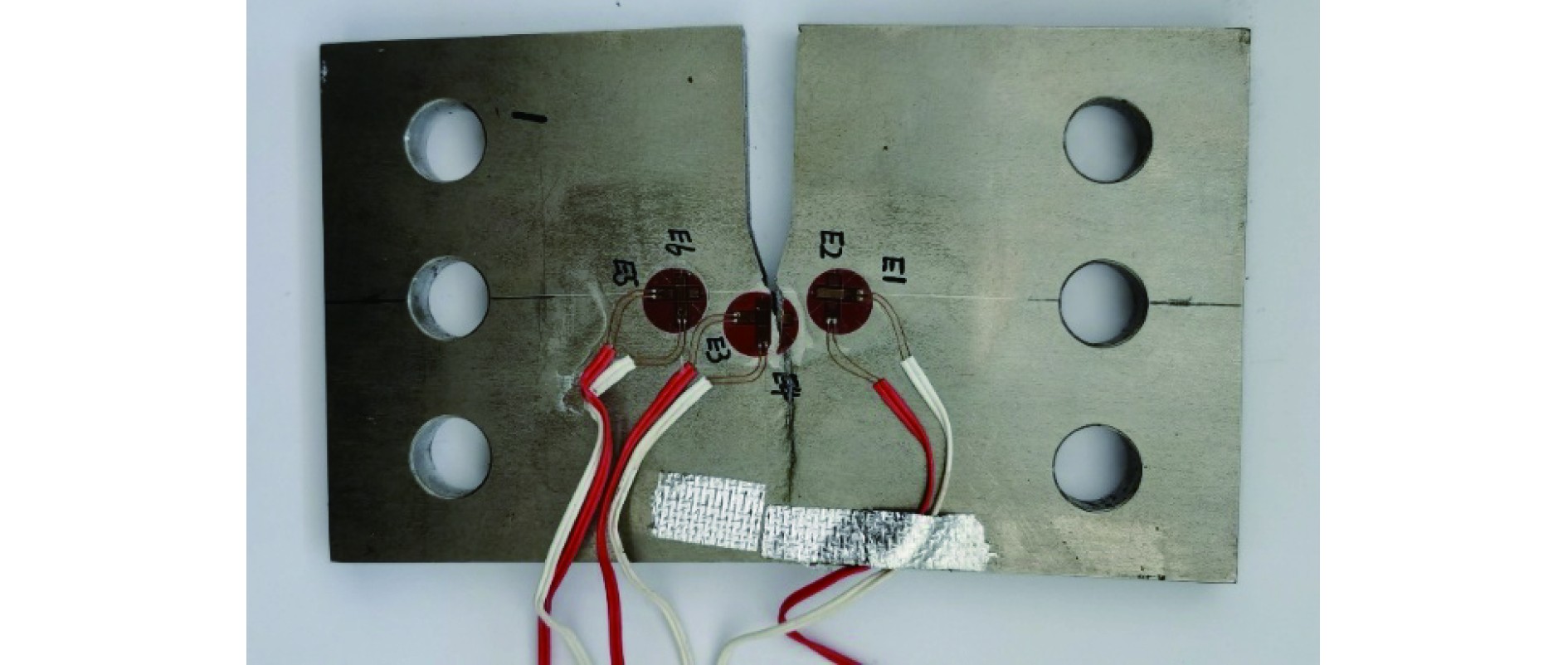

加工钛合金开口试样,开展单向静态拉伸试验,验证DIC技术在应变测试领域应用的可行性。在试样正面喷涂散斑,用于开展整体应变场测试;在试样背面开口尖端附近粘贴直角电阻应变片,用于测量2个垂直方向的应变,其中编号为奇数的应变片采集Y向应变,编号为偶数的应变片采集X向应变,测点编号如图9所示。由于应变场沿X、Y向分布具有差异性,该试验可以验证DIC技术对不同应变范围测试的准确性;同时,由于应变场具有对称性,该试验可以验证DIC技术对应变场全局分布规律把控的可靠性。

|

图 9 钛合金开口试样表面散斑 Fig. 9 Surface speckle of titanium alloy open sample |

DIC技术依赖于在试件表面制备的随机高对比度散斑,以获取最准确的测量结果。为减少测量噪音和降低不确定度,需制备符合视场尺度和相机分辨率的理想散斑图案。

散斑制作在DIC数据采集中至关重要,常用的方法有激光打印、电腐蚀网格法、转印、印刷、油漆或墨水喷涂等[17],可根据不同现场情况选择某一工具或者同时使用以上多种散斑制作工具,以适应试件表面不同纹理(凹陷、凸起等)。本次试验采用喷漆方式制作散斑。

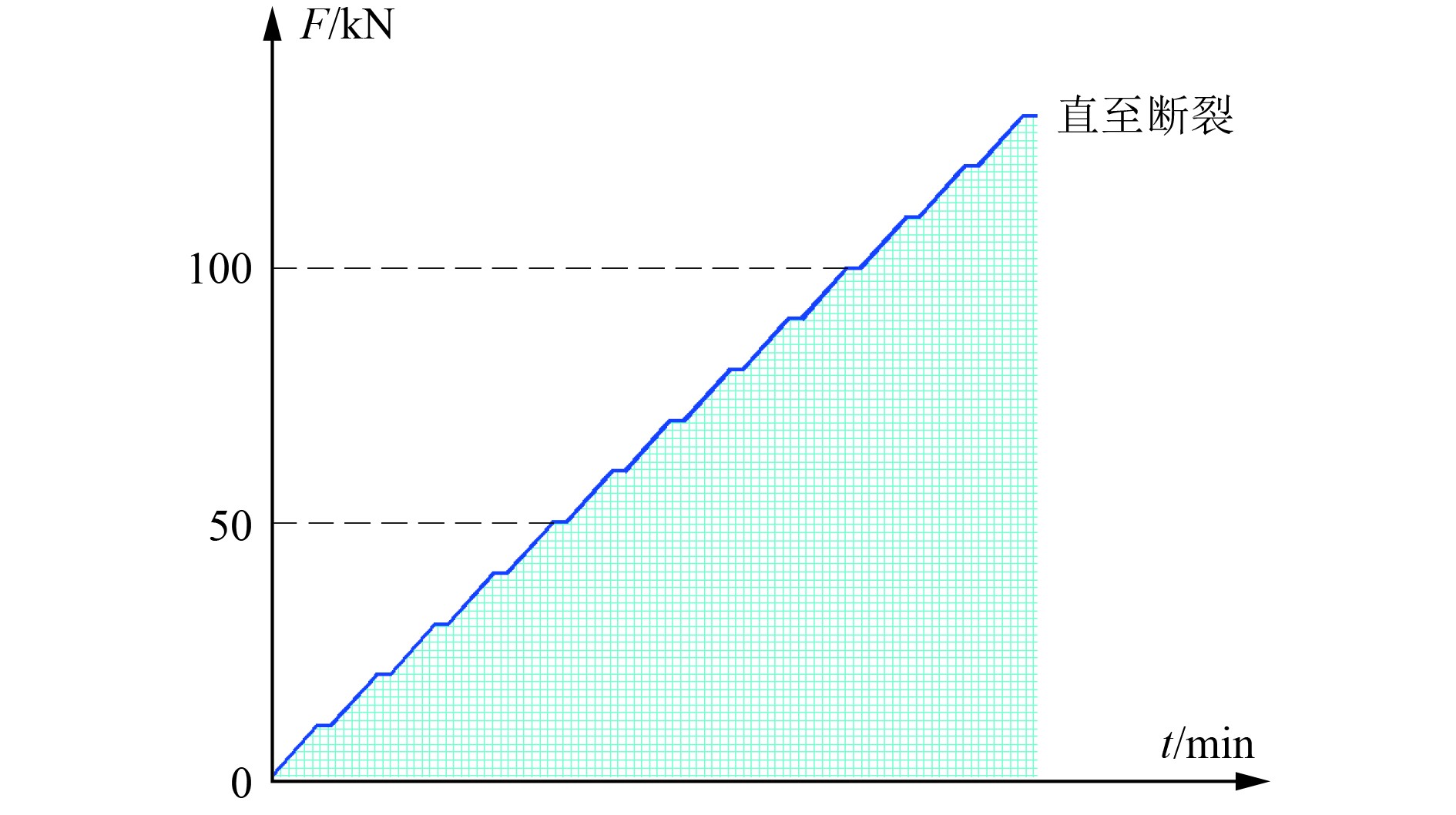

本次试验选用10 mm的自编码识别标定板。将标定板放置于试样前,保证标定板整体清晰明亮,不出现曝光过度、模糊、过暗等现象;保证标定板上所有点出现在相机视野中;确保标定板上的3个圆环定位点和2个小的编码点足够清晰且不被遮挡。拉伸试验通过MTS万能试验机实施力控制,加载流程如图10所示,以10 kN为载荷台阶,每一台阶均在保载状态下采集3张散斑图像,并由UCAM-60A静态数字应变仪采集应变数据,如图11所示,直至试样破坏,试样宏观破坏形貌如图12所示。对采集的散斑图像进行后处理,试样破坏前X、Y向的应变分别如图13、图14所示。

|

图 10 加载曲线 Fig. 10 Loading curve |

|

图 11 拉力-应变曲线 Fig. 11 Tension-strain curve |

|

图 12 试样宏观破坏形貌 Fig. 12 Failure morphology of sample |

|

图 13 X向应变云图 Fig. 13 Diagram of X-strain |

|

图 14 Y向应变云图 Fig. 14 Diagram of Y-strain |

由试验结果可以看出,传统的接触式应变测试方法虽可通过有限测点数据分析结构局部应变水平和规律,但无法像DIC法一样直观获得全局应变分布特征,同时前者对应变片的布置要求严苛,稍有错位就会导致对称位置应变测量结果出现差异,如图11所示;DIC测得的试样应变场具有明显的轴对称性,与有限元计算结果高度一致;DIC可以良好的描绘开孔尖端应力场的奇异性,对不同范围应变测试均具有较高精度。

3 水下耐压结构DIC应变场测试 3.1 试验设计为探索DIC技术在大尺度水下耐压结构应变测试中应用的可行性,设计含端部球面舱壁的钛合金环肋圆柱壳模型,如图15所示。在模型圆柱段肋骨腹板根部及跨中的耐压主壳板等关键位置粘贴应变片,采用静态数字应变测试系统进行结构应变测试,同时在该典型位置处制作散斑,采用DIC技术进行应变场测试,最后对比二者测试数据。

|

图 15 钛合金模型 Fig. 15 Titanium alloy model |

理想的散斑具有以下特征:图案对比度高、散斑点分布随机、散斑点尺寸大小一致、试件表面上的黑白分布密度等量。为获得理想的散斑,需在制作前首先使用酒精将模型表面擦拭干净,随后采用哑光白自喷漆制作底层。由于散斑区域较大,相机距离模型距离较远,自喷漆制作的散斑点过小,已不能满足要求,因此采用记号笔制作散斑,每个散斑点大小在2~3 mm,如图16所示。

|

图 16 制作散斑 Fig. 16 Speckle making |

完成应变片布置及散斑制作后,对模型内部注满淡水,开展静水内压试验,缓慢加载至最高压力15 MPa,每档压力稳压3 min,期间2台相机同时采集5张散斑图像。

3.2 测试结果分析经过DIC软件对散斑图像进行后处理,内压试验中钛合金模型在15 MPa压力下径向位移云图及位移-压力曲线如图17所示,可以看出,散斑区域径向位移均在1 mm以上,大肋骨位置位移较小,小肋骨位置位移较大;位移-压力曲线回复性较好,呈近似线性;散斑区域肋骨跨中壳板径向位移均值为1.27 mm。

|

图 17 DIC径向位移云图及位移-压力曲线 Fig. 17 DIC radial displacement cloud map and displacement-pressure curve |

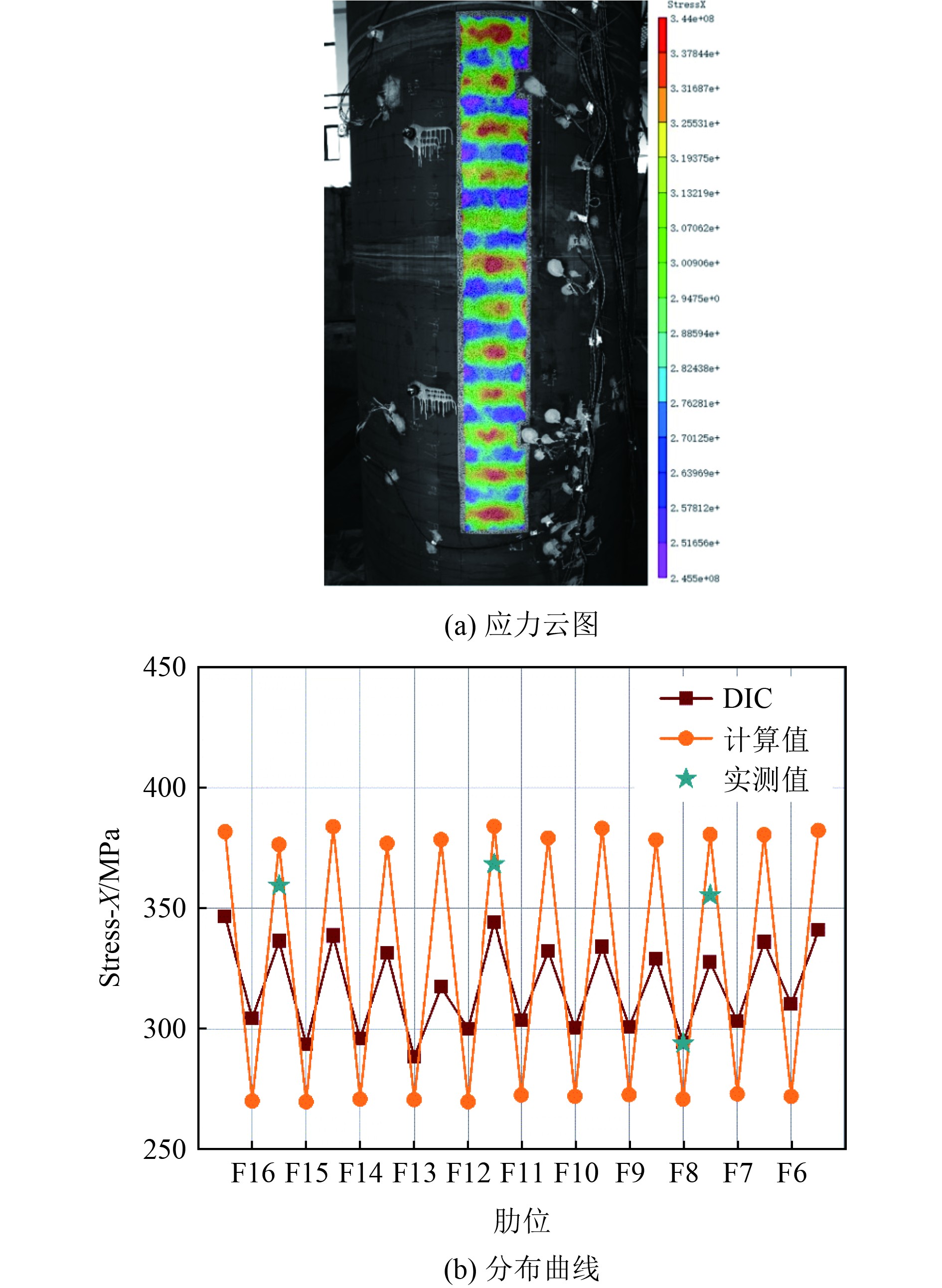

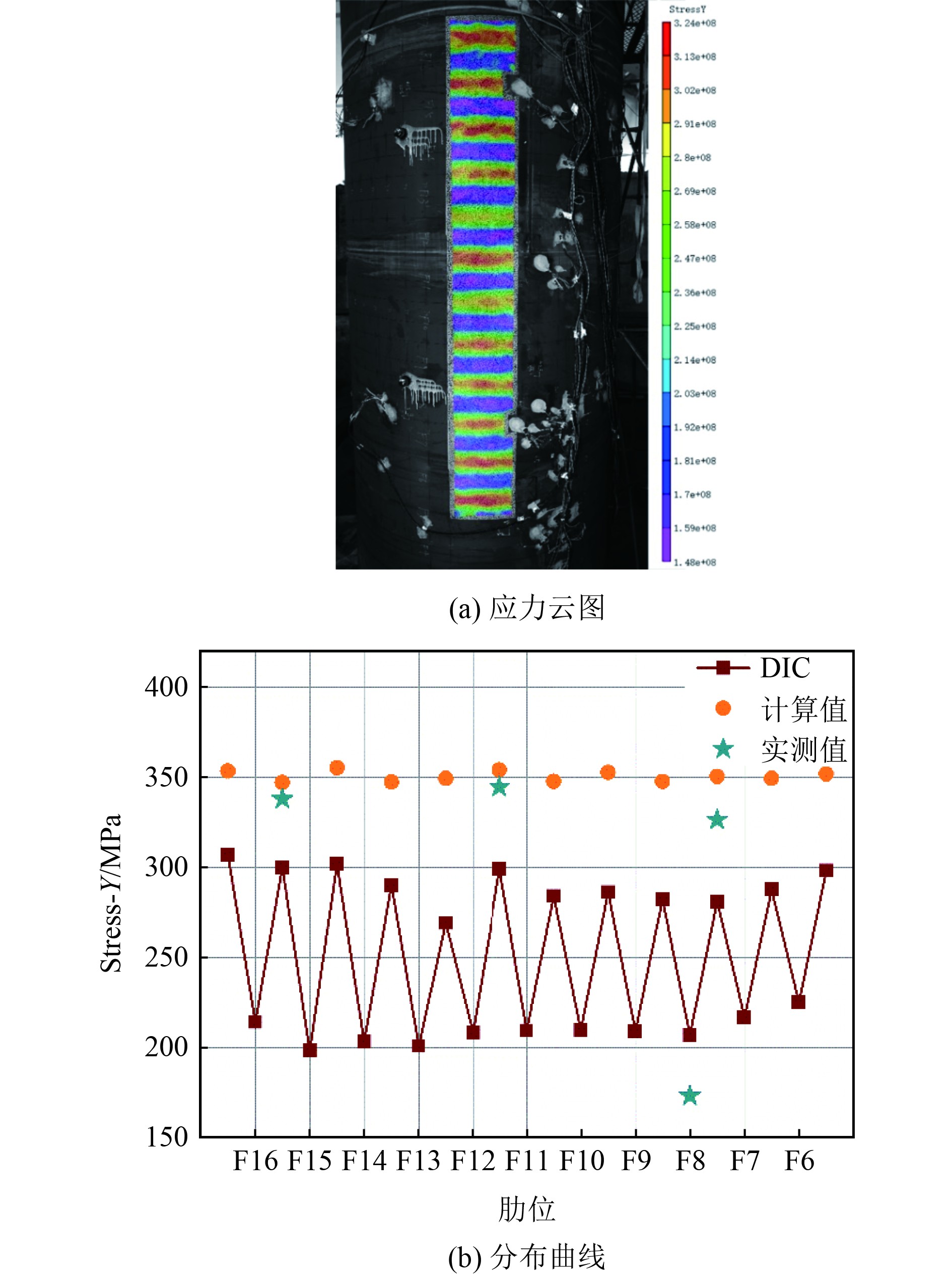

DIC外表面周向应力云图、外表面纵向应力云图分别如图18、图19所示,通过对比有限元计算结果、基于电阻应变片的应力计算结果和DIC测试结果,可以看出,3种方法获得的应力分布特征相同,肋骨跨端位置处壳板外表面周向应力和纵向应力均较小,而肋骨跨中位置处应力较大;DIC结果呈现良好的规律性,与有限元计算结果和基于电阻应变片的应力计算结果相比,数值偏低;肋骨跨中位置壳板外表面周向应力,DIC测量值与应变片实测值相对误差在6.3%~7.7%范围内,跨端位置二者相对误差为0.1%;肋骨跨中位置壳板外表面纵向应力,DIC测量值与应变片实测值相对误差在11.2%~13.9%范围内,跨端位置二者相对误差为19.5%。经分析,产生误差的原因主要包括:散斑点的质量(大小、分布)和试验现场的光照效果欠佳对相机识别产生负面影响;数据处理时,参数设置的差异会产生不同拟合结果。

|

图 18 DIC外表面周向应力云图及分布曲线 Fig. 18 DIC outer surface circumferential stress nephogram and distribution curve |

|

图 19 DIC外表面纵向应力云图及分布曲线 Fig. 19 DIC outer surface longitudinal stress nephogram and distribution curve |

本文分别以开口拉伸试样和钛合金典型水下耐压结构为研究对象,通过开展相应试验,验证DIC技术在水下耐压结构应变场测量方面应用的可行性,经与数值方法和基于电阻应变片的应变测试结果对比,得出以下结论:

1)相比于传统的接触式应变片测试方法,DIC技术可直观显示被测区域的全局应变场分布,且测试结果与数值、应变片采集结果分布规律具有较高一致性。

2)DIC技术应变场测试结果较数值、应变片采集结果偏低,测试相对误差在20%以内,散斑区域过大导致散斑点质量、现场光照效果欠佳以及参数设置差异是产生误差的主要原因,通过优化试验测试流程,改善试前准备工作的质量和试后数据处理的方法,便可将其应用于水下耐压结构静水内压试验局部应变场的测试。

同时研究发现,DIC技术对测试环境的要求较传统的接触式应变片测试方法要高很多,不适合烟雾、粉尘等环境,目前尚不具备应用于水下耐压结构静水外压试验应变场测试的条件。

| [1] |

王斐斐, 周建华, 魏虎安, 等. 3D-DIC技术在材料力学弯曲梁实验中的拓展应用[J]. 力学与实践, 2021, 43(6): 986-991. WANG F F, ZHOU J H, WEI H A, et al. Extended application of 3D-DIC technology in bending beam experiment of material mechanics[J]. Mechanics and Practice, 2021, 43(6): 986-991. |

| [2] |

杜家乐. 基于数字图像相关法的高速旋转叶片应变测量[D]. 成都: 电子科技大学, 2023.

|

| [3] |

雷音, 张伟. 1/4桥应变测量系统在温度影响下的误差分析[J]. 电子测量技术, 2017, 40(12): 152−155. LEI Y, ZHANG W, Error analysis of strain measurement system using quarter bridge under the influence of temperature [J].Electronic Measurement Technology, 2017, 40(12): 152−155. |

| [4] |

贾凯凯. 基于DIC方法的材料力学参数测量[D]. 北京: 中国石油大学(北京), 2023.

|

| [5] |

齐建康. 全景数字图像相关法及在管状结构变形测量中的应用[D]. 淄博: 山东理工大学, 2023.

|

| [6] |

王之腾. 基于DIC技术的全场应变测量方法研究及应用[D]. 哈尔滨: 哈尔滨工程大学, 2023.

|

| [7] |

程帅, 张大治, 段小艳, 等. 基于数字图像相关法的应变场测量系统校准技术研究综述[J]. 计测技术, 2024, 44(3): 84-93. CHENG S, ZHANG D Z, DUAN X Y, et al. Review of calibration techniques for strain field measurement systems based on digital image correlation method.[J]. Measuring Technique, 2024, 44(3): 84-93. DOI:10.11823/j.issn.1674-5795.2024.03.06 |

| [8] |

马时凯, 王立忠, 付白强, 等. TC4钛合金板数字图像相关的受力成形破坏研究[J]. 机械设计与制造, 2024(3): 234-238. MA S K, WANG L Z, FU B Q, et al. Study on digital image correlation forming failure of TC4 titanium alloy plate.[J]. Machinery Design& Manufacture, 2024(3): 234-238. DOI:10.3969/j.issn.1001-3997.2024.06.045 |

| [9] |

王俊松, 张吴记, 潘志伟, 等. 基于激光散斑数字图像相关法的热应变测量[J]. 激光技术, 2023, 47(2): 171-177. WANG J S, ZHANG W J, PAN Z W, et al. Thermal strain measurement based on laser speckle digital image correlation method[J]. Lasertechnology, 2023, 47(2): 171-177. DOI:10.7510/jgjs.issn.1001-3806.2023.02.003 |

| [10] |

李骏睿, 王欢庆, 潘万林, 等. 基于数字图像相关的柔性屏弯折应变测量分析(特邀)[J]. 激光与光电子学进展, 2024, 61(3): 69-74. LI J R, WANG H Q, PAN W L, et al. Analysis of flexible screen bending strain measurement based on digital image correlation (invited)[J]. Advances in Laser and Optoelectronics, 2024, 61(3): 69-74. |

| [11] |

高建新, 周辛庚. 变形测量中的数字散斑相关搜索方法[J]. 实验力学, 1991, 6(4): 333-339. GAO J X, ZHOU X G. Digital speckle correlation method of deformation measurement[J]. Journal of of Experimental Mechanics, 1991, 6(4): 333-339. |

| [12] |

隋铭宇, 邵新宇, 张诚, 等. 开孔结构应力场的DIC测试技术研究[J]. 工程与建设, 2023, 37(2): 615-618. SUI M Y, SHAO X Y, ZHANG C, et al. Research on DIC testing technology for stress field of open hole structure[J]. Engineering and Construction, 2023, 37(2): 615-618. DOI:10.3969/j.issn.1673-5781.2023.02.056 |

| [13] |

李艳芹, 郭照灿, 张德海. 数字图像相关方法检测铜/铝复层材料应变研究[J]. 应用光学, 2023, 44(3): 586-594. LI Y Q, GUO Z C, ZHANG D H. Strain detection of copper/aluminum clad material based on digital image correlation method[J]. Journal of Applied Optics, 2023, 44(3): 586-594. DOI:10.5768/JAO202344.0303003 |

| [14] |

莫林, 范懿文, 陈一元. 基于数字图像相关法的Q355钢断裂韧性研究[J]. 广西大学学报(自然科学版), 2023, 48(5): 1042-1050. MO L, FAN Y W, CHEN Y Y. Study on fracture toughness of Q355steel based on digital image correlation method[J]. Journal of Guangxi Uiversity (Natural Science Editionc), 2023, 48(5): 1042-1050. |

| [15] |

郭宁, 梁腾飞, 吕钧澔. 基于印刷散斑DIC技术的飞行器结构力学实验教学设计[J]. 实验技术与管理, 2023, 40(7): 183-188. GUO N, LIANG T F, LYU J H. Experimental teaching design of aircraft structural mechanics based on printing speckle DIC technology[J]. Experimental Technology and Management, 2023, 40(7): 183-188. |

| [16] |

纪泳丞, 邹云飞. 基于有限元和DIC测试对FRP部分约束混凝土柱应变响应及数值模型研究[J]. 复合材料科学与工程, 2024(6): 76-86. JI Y C, QIU Y F. Strain response and numerical modelling study of FRP partially confined concrete columns based on finite element and DIC tests[J]. Composite Materials Science and Engineering, 2024(6): 76-86. |

| [17] |

杨英杰, 史立秋, 侯波, 等. 基于DIC技术的5083铝合金成形极限研究[J]. 锻压技术, 2023, 48(3): 75-79. YANG Y J, SHI L Q, HOU B, et al. Research on forming limits on 5083 aluminum alloy based on DIC technology.[J]. Forging & Stamping Technology, 2023, 48(3): 75-79. |

2025, Vol. 47

2025, Vol. 47