2. 湖南天桥嘉成智能科技有限公司,湖南 株洲 412000

2. Hunan Tianqiao Jiacheng Intelligent Technology Co., Ltd., Zhuzhou 412000, China

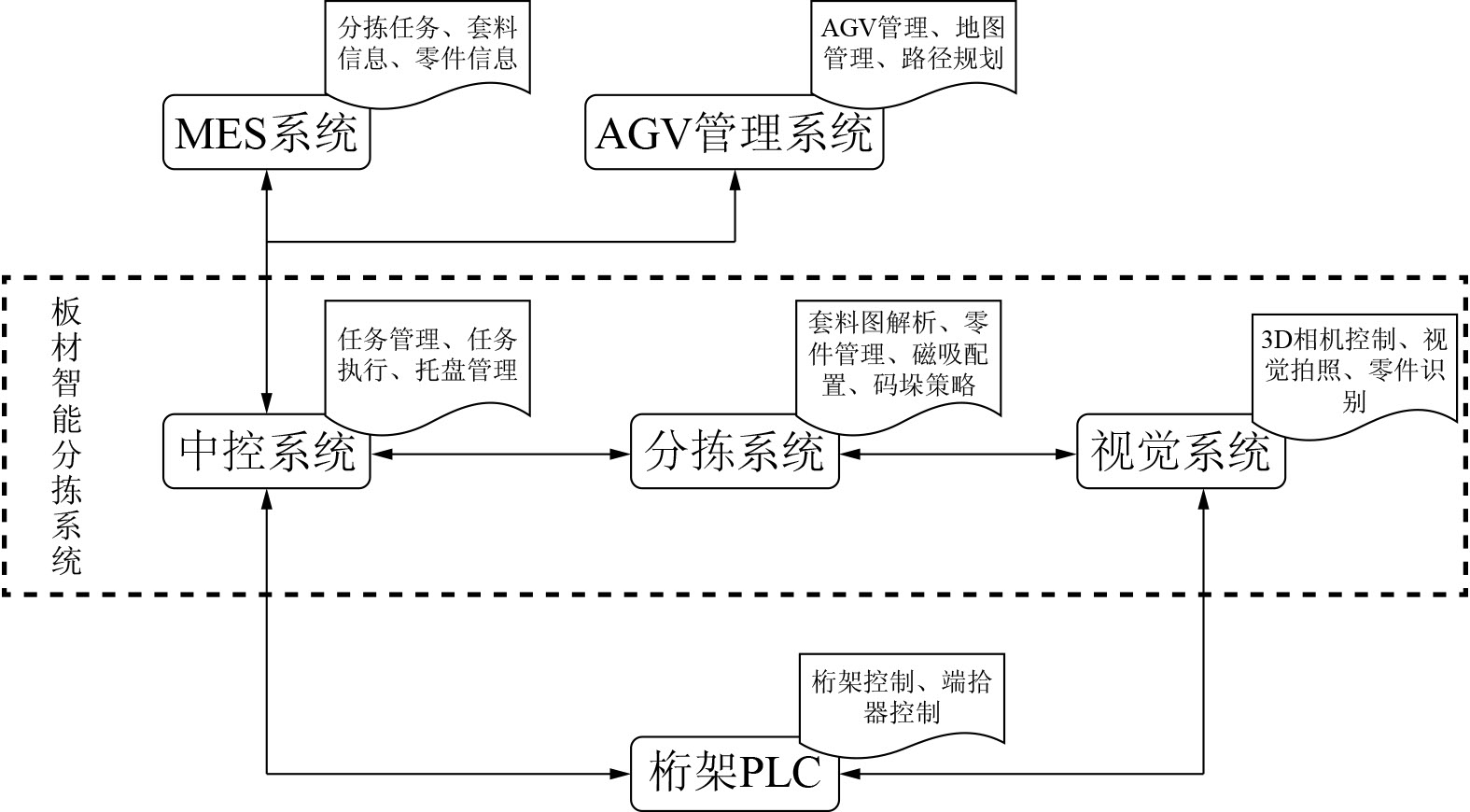

随着制造产业的迅速开展,海洋工程行业的自动化程度正逐步提高[1 − 2],在工业生产过程中,时常需要根据板材的形状轮廓、颜色、特殊标志、重量等将其进行分类[3]。而传统采用的人工方法生产效率低,生产成本高[4]。在新一轮科技革命和产业变革背景下,自动分拣技术逐渐成为工业生产的主流,将PLC[5]、AGV[6]以及机器视觉技术[7]应用于分拣机器人可减少人工分拣工作量、降低分拣差错率,极大地提升工业生产效率,实现分拣作业的自动化和智能化[8 − 9]。该系统由中控系统、分拣系统、视觉系统组成,通过与外部的桁架PLC电控系统、MES系统、AGV管理系统交互从而实现零件的自动化分拣与码垛。其中,中控系统负责与MES系统、AGV管理系统以及桁架PLC交互,实现对自动分拣任务的管理、托盘的转运管理、数字孪生等功能;分拣系统负责套料图解析、零件管理、磁吸配置及码垛策略等功能;视觉系统则负责通过与桁架PLC交互实现3D相机控制,托盘的定位和零件的识别功能。

1 系统架构设计系统的总体架构如图1所示,板材智能分拣系统由中控系统,分拣系统以及视觉系统组成。中控系统与分拣系统均为B/S模式,采用多层技术架构,系统分为展现层、业务逻辑层、数据服务层和数据访问层。与上层系统、设备控制系统及设备集群系统之间通过服务层的数据接口进行数据集成。展现层是直接和用户进行交互的系统界面。负责接收和校验用户输入,并向用户反馈输出。基于Html5+CSS+JavaScript/TypeScript技术。业务逻辑层关注业务规则的制定、业务流程的实现等与业务需求有关的系统设计与实现,采用SpringMVC技术框架实现相关业务操作。数据服务层基于业务需求,依据具体功能应用抽象出各数据服务模块。数据访问层提供数据访问和持久化解决方案。采用JPA、ODBC等技术实现多种类型的数据库和多来源数据库的动态访问。视觉系统采用C/S架构,使用C语言开发,通过TCP/IP与3D相机进行连接通讯。每套分拣桁架安装1套3D视觉软件,每个桁架Z轴在拍照高度为

|

图 1 板材智能分拣系统架构图 Fig. 1 Architecture diagram of intelligent sorting system for sheet metal |

中控系统与分拣系统的交互接口基于HTTP RESTful 协议,请求和响应的主体为JSON结构,使用的编码是UTF-8。交互内容包括:中控系统下发套料图给分拣系统进行解析;分拣系统返回套料图解析结果;中控系统通知分拣系统分拣托盘就位信息(托盘位置及角度);分拣系统通知中控系统更换托盘;中控系统通知分拣系统开始执行分拣任务;分拣系统返回分拣任务执行完成;分拣系统返回托盘类型数据,托盘位置数据等,如表1所示。

|

|

表 1 中控系统与分拣系统接口 Tab.1 Interface between central control system and sorting system |

分拣系统与视觉系统的交互是通过共享文件的方式,文件为JSON结构,使用的编码是UTF-8。交互内容包括:分拣系统下发分拣零件列表给视觉系统;视觉系统请求分拣系统获取分拣零件的抓取和码放信息,视觉系统返回分拣执行结果,如表2所示。

|

|

表 2 分拣系统与视觉系统接口 Tab.2 Interface between sorting system and visual system |

中控系统与桁架PLC的交互采用的是PLC标准驱动协议,通过PLC协议对PLC点位进行读写操作,PLC程序则通过点位的数字信号进行相关逻辑运算及操作。交互内容包括:中控系统从桁架PLC读取到半龙门吊是否在安全位、桁架机械手当前的坐标值(X/Y/Z)、桁架故障码、安全门信号、光栅信号等,中控系统向桁架PLC写入的点位有AGV已通过光栅、托盘定位流程触发等。

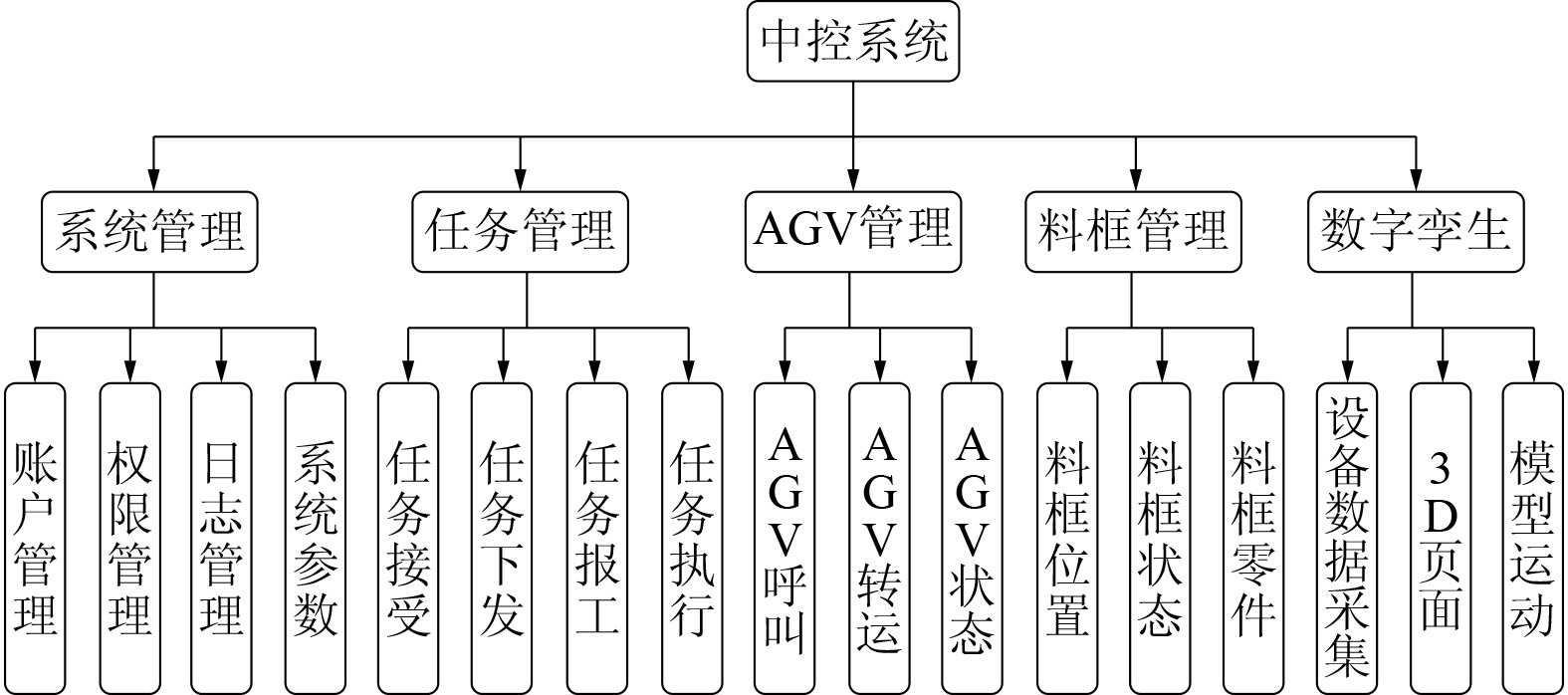

2 主要功能设计 2.1 中控系统中控系统模块如图2所示。中控系统主要分为五大模块,其中系统管理模块主要负责系统的账户管理、权限管理、日志管理和系统参数设置;任务管理模块主要负责任务接收、任务下发、任务执行和任务报工;AGV管理模块主要负责AGV的呼叫、AGV转运和AGV车辆状态;料框管理模块主要负责料框位置管理、料框状态和料框码放的零件管理;数字孪生模块则包括设备数据的采集、3D页面展示和3D模型运动控制,实现对板材的监控和控制。

|

图 2 中控系统模块 Fig. 2 Central control system module |

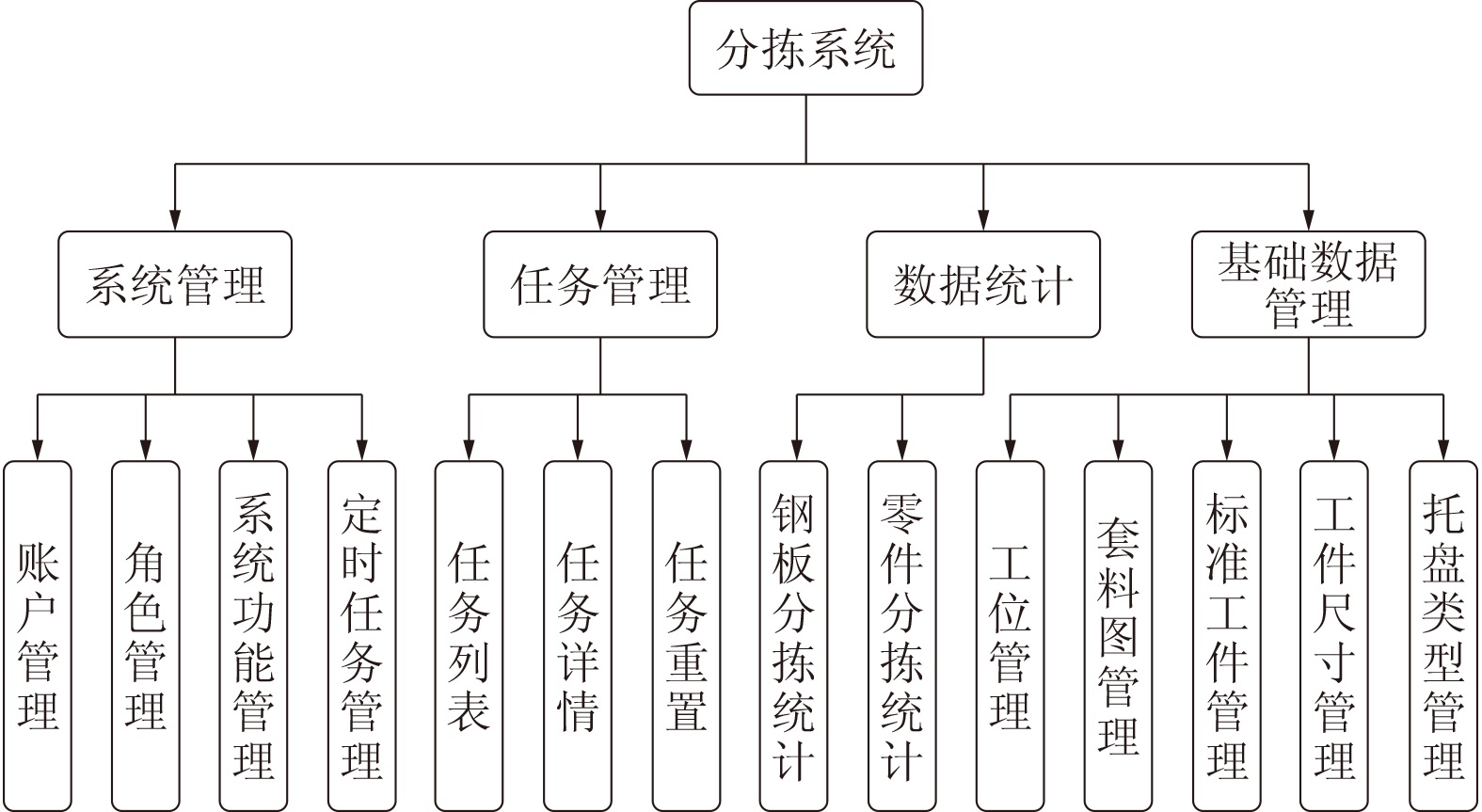

分拣系统模块如图3所示。分拣系统通过解析套料图和配置工件分拣端拾器取得智能分拣的基础数据,通过预置分拣策略、码盘策略以及托盘更换时的拉走和拉回策略确定工件从钢板上的分拣顺序、工件的码盘规则以及托盘的更换规则,分拣系统通过与中控系统和视觉系统交互实现工件的自动抓取和码放等功能。分拣系统主要由系统管理、任务管理、数据统计和基础数据管理等功能模块组成。系统管理模块实现账户管理、角色管理、系统功能管理、定时任务管理等功能;任务管理模块主要显示任务列表、查看任务详情、执行任务重置等功能;数据统计模块主要实现工件分拣统计、钢板分拣统计等功能;基础数据管理模块实现工位管理、套料图管理、标准工件管理、工件尺寸类型管理、托盘类型管理等功能。整个分拣系统通过监控中心显示各工位运行状态和运行日志。

|

图 3 分拣系统模块 Fig. 3 Sorting system module |

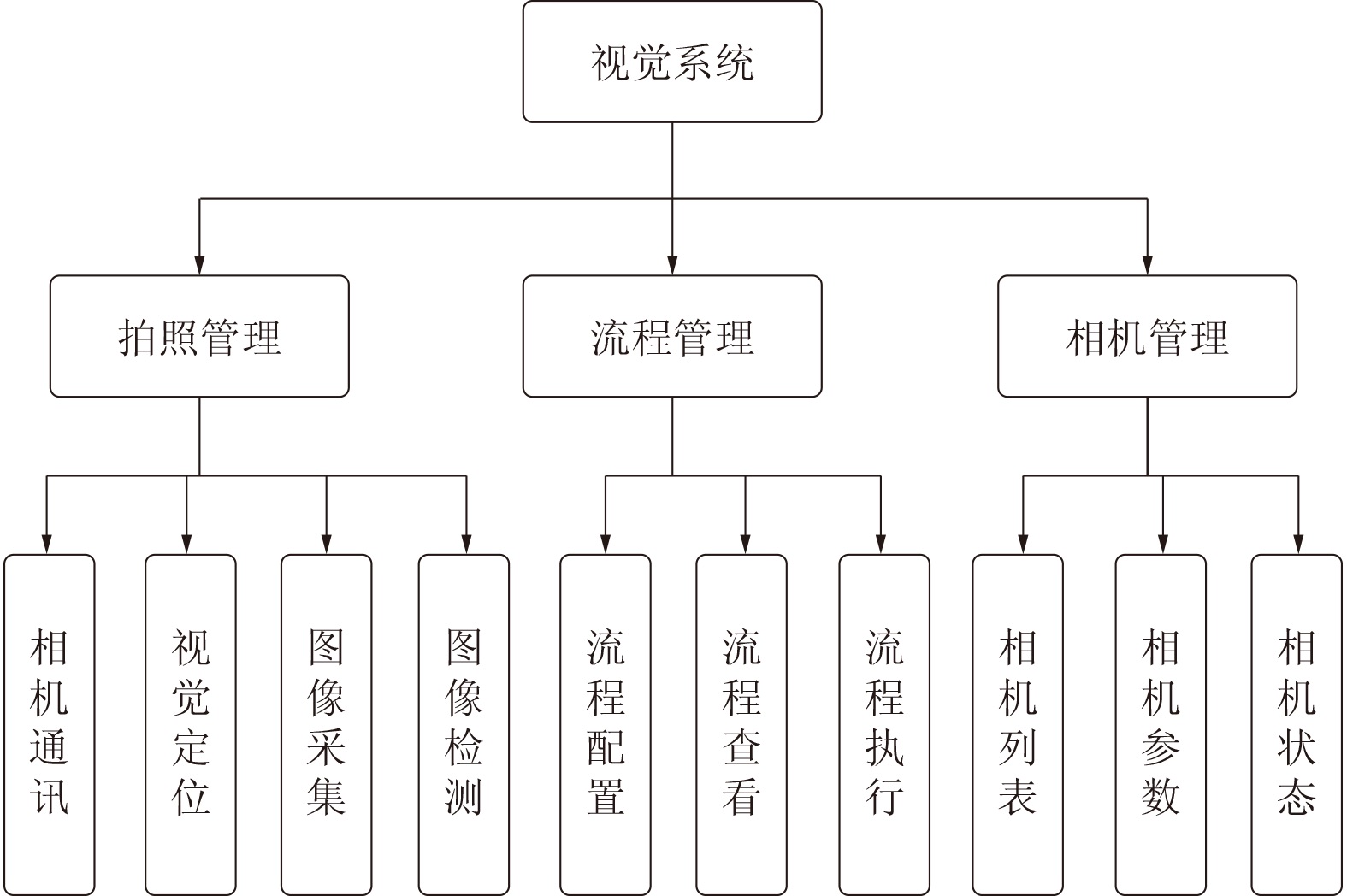

视觉系统模块如图4所示。视觉系统控制相机拍照,进行图像采集、检测和识别定位,可与分拣系统和桁架PLC进行系统交互取得工件的抓取和码放数据,引导桁架执行工件的抓取和码放,并采集和反馈工件的分拣或码盘结果给分拣系统。视觉系统主要由拍照管理、流程管理、相机管理等功能模块组成。拍照管理模块实现相机通讯、视觉定位、图像采集、图像检测等功能。视觉定位主要是对托盘定位和工件定位。托盘定位是为了识别和确定就位托盘的实际位置。工件定位是为了识别和确定工件的实际位置,可在巡边盲抓和单个工件识别2种模式之间进行切换。流程管理模块实现流程配置、流程查看、流程执行等功能。相机管理模块实现显示相机列表、维护相机参数、查看相机状态等功能。

|

图 4 视觉系统模块 Fig. 4 Visual system module |

板材智能分拣系统在实际生产作业中的操作根据不同阶段,不同工况下分为系统初始化阶段、任务获取阶段、托盘确认/更换阶段以及任务执行阶段。

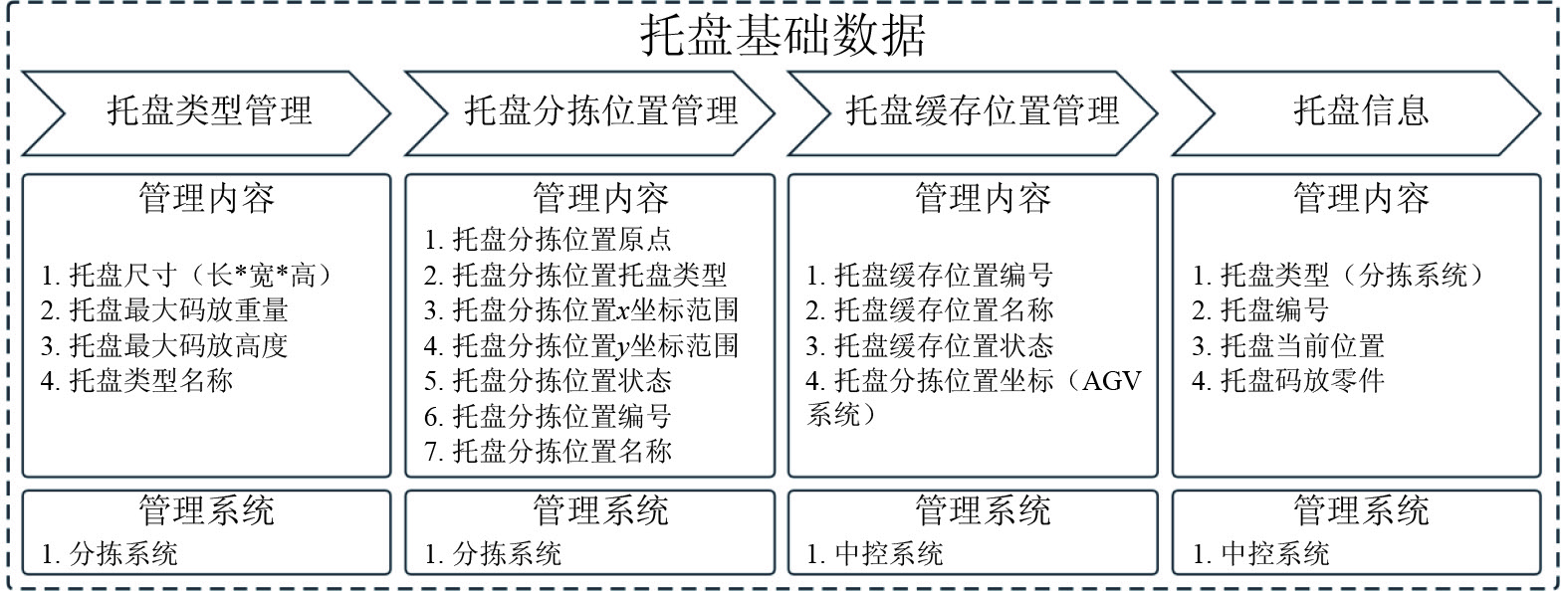

3.1 系统初始化阶段板材智能分拣系统在投入使用前需要对基础数据进行初始化操作,用于系统在投入使用后的正常运行。初始化数据包括托盘类型数据、托盘分拣位置数据、托盘缓存位置数据、托盘数据。托盘基础数据如图5所示。

|

图 5 托盘基础数据图 Fig. 5 Tray basic data diagram |

托盘类型数据主要用于定义当前使用的4种码放零件的托盘,包括平板拖车、平板托盘、AGV托盘、物料托架。输入参数包括托盘尺寸、托盘最大码放重量、托盘最大码放高度、托盘类型名称等。托盘分拣位置数据主要用于定义托盘放置于分拣桁架下的位置,该位置数据系统将作为托盘定位的基准数据。输入参数包括托盘分拣位置原点、托盘分拣位置托盘类型、托盘分拣位置X坐标范围、托盘分拣位置Y坐标范围、托盘分拣位置状态、托盘分拣位置编号、托盘分拣位置名称等。托盘缓存位置数据主要用于定义AGV托盘缓存放置位置,该位置数据系统将作为AGV托盘缓存位管理数据。输入参数包括托盘缓存位置编号、托盘缓存位置名称、托盘缓存位置状态等。托盘信息数据主要用于定义AGV托盘信息,该托盘数据系统将作为AGV托盘关联数据,通过托盘信息可以查看到指定托盘的关联数据,如当前托盘上的零件信息等。输入参数包括设置数据、托盘类型(分拣系统)、托盘编号、托盘当前位置等。

3.2 任务获取阶段智能分拣控制系统所有的分拣作业都是基于分拣任务进行的,每个分拣任务对应一张钢板,余料也是一个独立的分拣任务。中控系统通过定时读取MES系统数据库MainTask表获取当前最新的自动分拣工位任务记录,然后通过记录中的钢板物料编码在任务详情表中获取对应的套料图地址,获得套料图数据后,中控系统将套料图数据发送给分拣系统进行解析,分拣系统通过对套料图的解析可以获取该套料图中的零件位置及零件信息等数据,分拣系统将套料图解析结果返回给中控系统,若套料图解析成功,则中控系统将对应地生成可执行分拣任务。

3.3 托盘确认/更换阶段无论是在托盘更换或者执行分拣任务前转运空托盘,只要有新的空托盘放置到桁架分拣位置后,均需要到中控系统上进行确认托盘操作,或者系统自动触发托盘确认操作。在确认托盘类型及托盘所在的分拣位置后系统将对托盘进行视觉定位操作,系统对托盘完成定位后,下发托盘就位给分拣系统,分拣系统确定零件码放的坐标信息。

3.4 任务执行阶段当钢板托盘通过输送线送达至桁架分拣工位,钢板的就位信号被触发,中控系统接收到就位触发信号后,找到对应的可执行分拣任务,并将该任务自动下发至分拣系统,若系统匹配不到对应的分拣任务,则可以通过人工确定分拣任务并下发给分拣系统,分拣系统开始对钢板上的零件进行自动分拣,当钢板上待分拣零件都码放至托盘上后,分拣任务完成,分拣系统向中控系统报工任务完成,中控系统收到分拣系统的任务完成报工后,向上游MES系统上报任务作业实绩,整个分拣任务流程结束。

4 实验结果与分析以某大型板材切割生产线作为实验对象,该生产线设置了2个分拣工位,每个工位配置的设备包括1台分拣辊道、4台1 t分拣门架、1台5 t半门式起重机、1台32 t桥式起重机及配套的托盘。应用本文系统对其进行智能化改造,分析其应用效果。

4.1 稳定性测试测试本文系统功能模块触发次数不同情况下,其在不同运行环境内出现中断次数,结果如表3所示。分析可知,本文系统在不同运行环境下,其启动出现累计中断次数与功能模块触发次数成正相关关系。在Linux运行环境中,在其功能模块触发次数为

|

|

表 3 系统累计出现中断次数 Tab.3 Accumulated number of interruptions in the system |

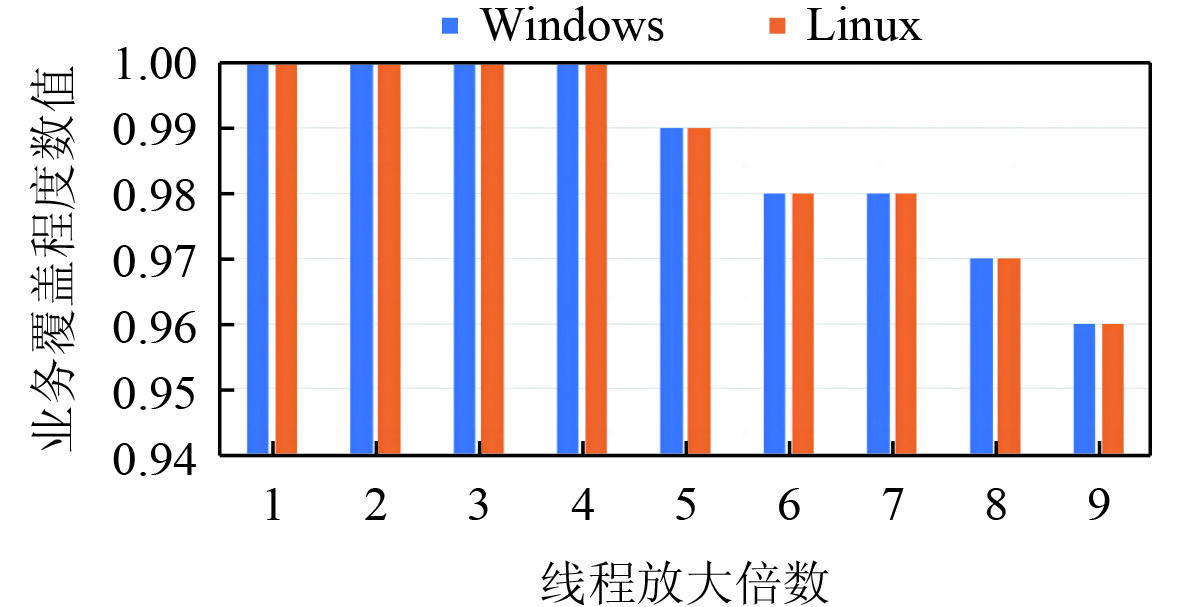

本文系统在高运行压力下的业务覆盖程度表现如图6所示。分析可以发现,业务覆盖程度的数值与线程放大倍数呈现出明显的反比关系。表明随着线程数量的增加,系统能够在单位时间内处理的业务范围相对减少,在高并发条件下会对资源进行更为集中地利用。不同运行环境下的业务覆盖程度数值完全相同,表明本文系统的业务覆盖能力主要受制于运行线程数量的影响,而与所处的运行环境无关。无论是在Linux、Windows还是其他操作系统环境中,系统在相同的线程放大倍数下,其业务覆盖程度保持一致,体现了系统在多种环境下的一致性和可靠性。此外,该结果也说明了本文系统在设计上的跨平台兼容性,无论运行于何种操作系统,其业务处理逻辑都能够保持不变。即使在高压力环境下,系统仍然能够维持稳定的业务覆盖范围,充分展示了系统的稳健性和效率。

|

图 6 业务覆盖程度测试结果 Fig. 6 Business coverage test results |

板材智能分拣是智能制造的一种典型应用,本文针对海洋工程行业的典型车间工艺流程的实际需求,对系统的架构、交互、主要功能、基本流程进行研究与设计。以某大型板材切割生产线作为实验对象,实验表明,该系统在不同的运行环境下均表现出较高的稳定性,并且该系统在高运行压力下的业务覆盖能力表现出色,不受运行环境的影响。这表明本文系统具有较好的跨平台性能,能够在多种环境下稳定运行。未来的研究可以进一步优化系统,以减少在高负载下的中断次数,并提升在极端条件下的稳定性。同时,还可以研究如何在维持较高业务覆盖程度的情况下,进一步提高系统的执行效率。

| [1] |

唐杰. 船舶电气自动化系统的可靠性保障技术[J]. 船舶物资与市场, 2022, 30(11): 71-73. |

| [2] |

邓航, 邓祥武, 赵维胜, 等. 海洋工程钢结构自动化焊接技术浅述[J]. 中国石油和化工标准与质量, 2022, 42(23): 157-159. DOI:10.3969/j.issn.1673-4076.2022.23.054 |

| [3] |

晏恒兵, 仲梁维. 基于机器视觉的木板材分拣系统研究[J]. 软件工程, 2021, 24(12): 16-19+5. |

| [4] |

潘灿辉. 分拣扫描设备不规则物料分类自动控制方法研究[J]. 自动化与仪器仪表, 2020(3): 49-52. |

| [5] |

林燕虹, 田学锋, 梁建玲, 等. 基于PLC的自动分拣装置设计与研究[J]. 新技术新工艺, 2024(4): 26-32. |

| [6] |

汤洪涛, 郑之恒, 李英德, 等. 采用AGV分拣的型材下料车间成组调度问题研究[J]. 计算机集成制造系统, 2023, 29(1): 100-110. |

| [7] |

盖文东, 刘雅琨, 荆刚, 等. 基于机器视觉的物料自动分拣实验平台设计[J]. 实验室科学, 2023, 26(6): 53-57. DOI:10.3969/j.issn.1672-4305.2023.06.012 |

| [8] |

LI J, CHEN Y, ZHOU L, et al. Multi-AGV-Driven Pallet-Picking Scheduling Optimization (MADPSO): A method for flexible Multi-Level picking systems[J]. Applied Sciences, 2024, 14(4): 1618. DOI:10.3390/app14041618 |

| [9] |

叶彩新. 自动化分拣机控制系统的优化研究[J]. 机械管理开发, 2022, 37(11): 241-243. |

2025, Vol. 47

2025, Vol. 47