传统螺旋桨大多数由金属材料制造[1]。随着全球船舶行业逐步向大型化与高速化发展,金属螺旋桨缺点带来的问题越发突出,已经成为制约行业前进的瓶颈,急需新型材料与结构替代传统金属材料以满足发展需求。在此背景下,研究复合材料结构的热度逐渐兴起。复合材料具有较高的比强度与比刚度,耐腐蚀性能良好,阻尼性能出色。不同于金属材料,复合材料最大的特点是可设计性强,可设计不同材料不同铺层方式以满足多样化需求。

关于复合材料螺旋桨的相关研究已经取得一些成果。Young[2]采用边界元-有限元耦合方法研究了柔性复合材料螺旋桨的流固耦合问题并对流体模型和结构模型的公式进行了概述。黄政等[3]运用ACP模块对复合材料螺旋桨进行了建模工作,并通过静态加载试验对所建模型的可靠性进行了验证。陈悦等[4]利用Ansys/CFX软件,实现双向流固耦合稳态求解,数值计算与试验吻合良好,验证了双向流固耦合算法计算复合材料螺旋桨的正确性。刘影等[5]基于双向耦合算法研究了不同铺层方案对复合材料螺旋桨的水动力性能与结构响应的影响。曾志波等[6]基于面元法和有限元法,采取流固耦合中的弱耦合方法,开展了复合材料螺旋桨的流固耦合分析方法研究。Zhang等[7]对不同铺层方案下的复合材料水翼进行稳态流固耦合求解,数值结算结果与试验结果吻合良好,可以有效地预测复合材料水翼的水动力性能。

目前,关于复合材料螺旋桨的研究大多属于传统层合复合材料结构。夹芯结构在具备复合材料优点的同时,可以进一步降低结构重量与制造成本。搭配不同芯材与纤维可以充分发挥材料优势。本文主要开展夹芯结构复合材料螺旋桨建模以及螺旋桨流固双向耦合分析工作,计算不同夹芯构型的复合材料螺旋桨的水动力性能与结构响应,并与传统层合复合材料螺旋桨与青铜镍铝合金螺旋桨进行比较,为今后的高性能夹芯螺旋桨研究工作提供借鉴。

1 研究对象及数值方法研究对象为INSEAN E779A型螺旋桨,该型号螺旋桨有着公开且较为丰富的试验数据,因此也是国际上研究较多的螺旋桨。表1[8]列出了螺旋桨主要设计参数。

|

|

表 1 E779A几何参数 Tab.1 Geometric parameters of E779A |

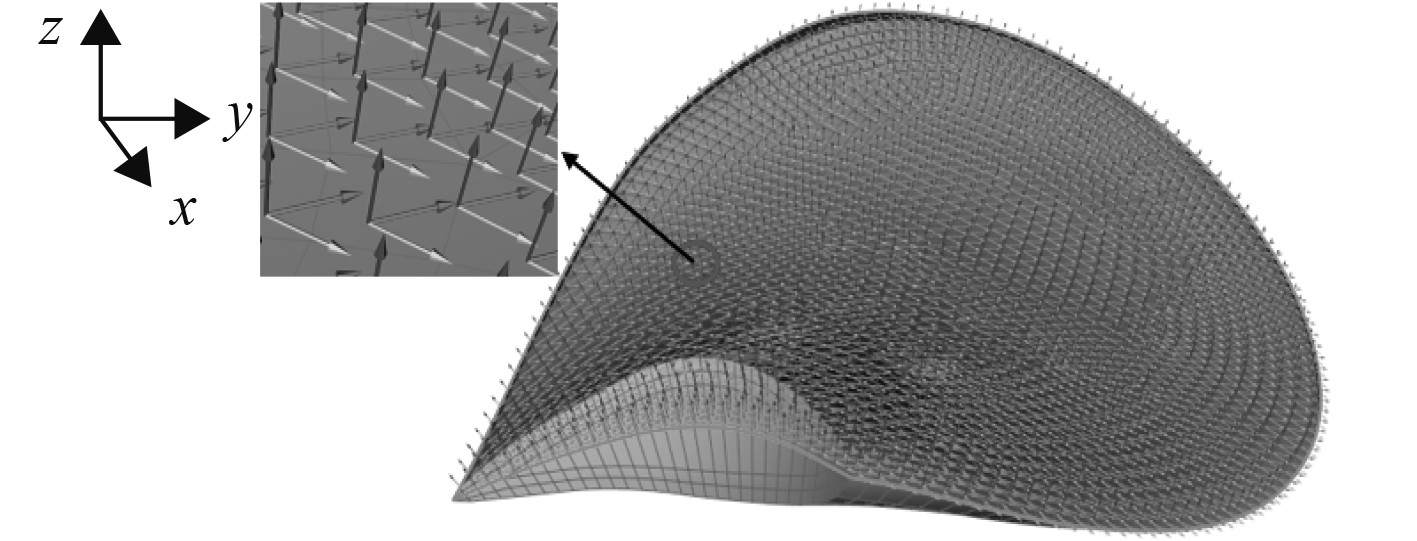

以Matlab编写坐标转换程序,将螺旋桨几何数据转换为叶片表面三维坐标,再利用UG生成的E779A的桨叶模型,如图1(b)所示。随后对桨叶模型进行抽壳,即可得到任意厚度蒙皮的夹芯构型,如图1(c)所示。

|

图 1 创建几何模型 Fig. 1 Creation of geometric model |

忽略桨毂对螺旋桨的影响,将桨叶视为悬臂梁结构。由于复合材料各向异性的特点,在建模时不能利用周期旋转直接生成所有桨叶,而必须对每个复合材料桨叶单独建模。桨叶的蒙皮材料为厚度0.25 mm的碳纤维平纹织物,夹芯材料为PVC泡沫,材料属性分别如表2和表3所示。

|

|

表 2 碳纤维/环氧数值平纹织物力学性能参数 Tab.2 Mechanical property parameters of carbon fiber/epoxy plain fabric laminates |

|

|

表 3 夹芯泡沫材料属性 Tab.3 Material properties of foam sandwich |

应用Workbench ACP建立夹芯复合材料螺旋桨结构模型,具体过程如下:

1)创建铺层纤维参考面与桨叶切割轮廓

将桨叶表面坐标取平均,生成的拱弧面作为铺层的基准参考面。由于所建模型为实体单元,分别导入桨叶的压力面与吸力面作为几何切割轮廓。

2)定义铺层基元与纤维参考方向

基于表2中的材料,建立双层

|

图 2 纤维参考方向 Fig. 2 The reference direction of the fiber |

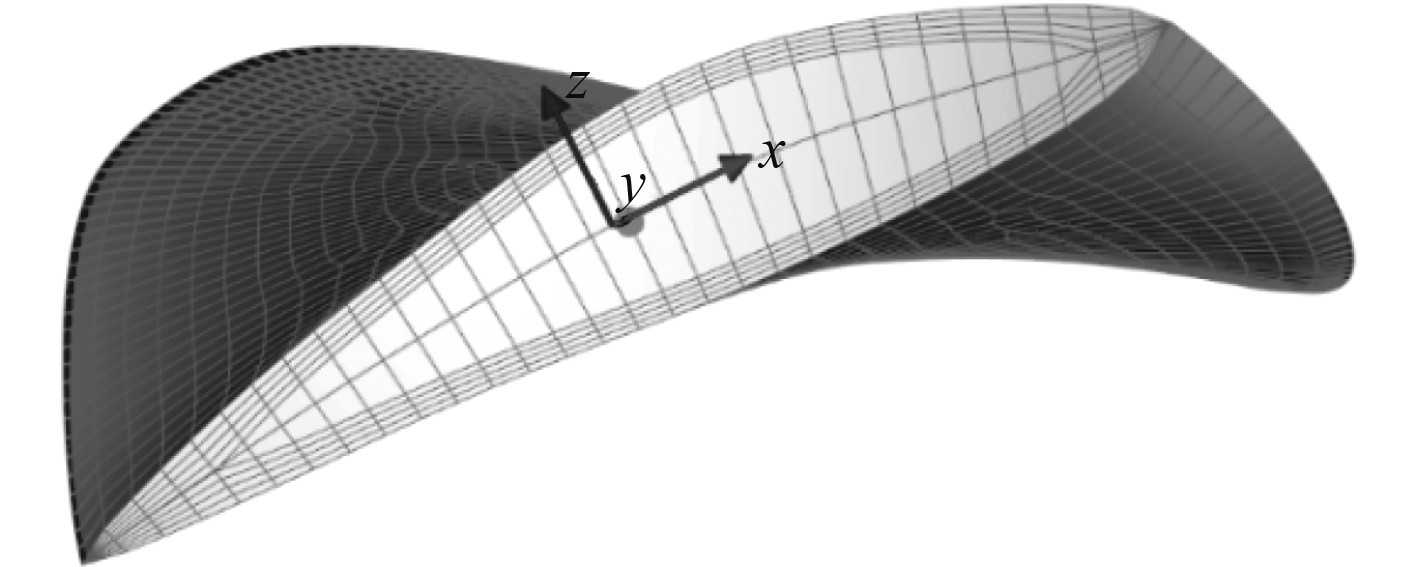

3)夹芯的创建及蒙皮铺层

将泡沫材料与铺层基元堆叠生成建模组合,夹芯通过From Geometry厚度规则导入上述建立的夹芯几何模型生成。以螺旋桨压力面和吸力面对实体模型进行修剪改变叶片每个单元的厚度,从而建立夹芯螺旋桨桨叶变厚度实体单元结构,如图3所示。

|

图 3 单个夹芯结构复合材料螺旋桨桨叶 Fig. 3 Single sandwich structure composite propeller blade |

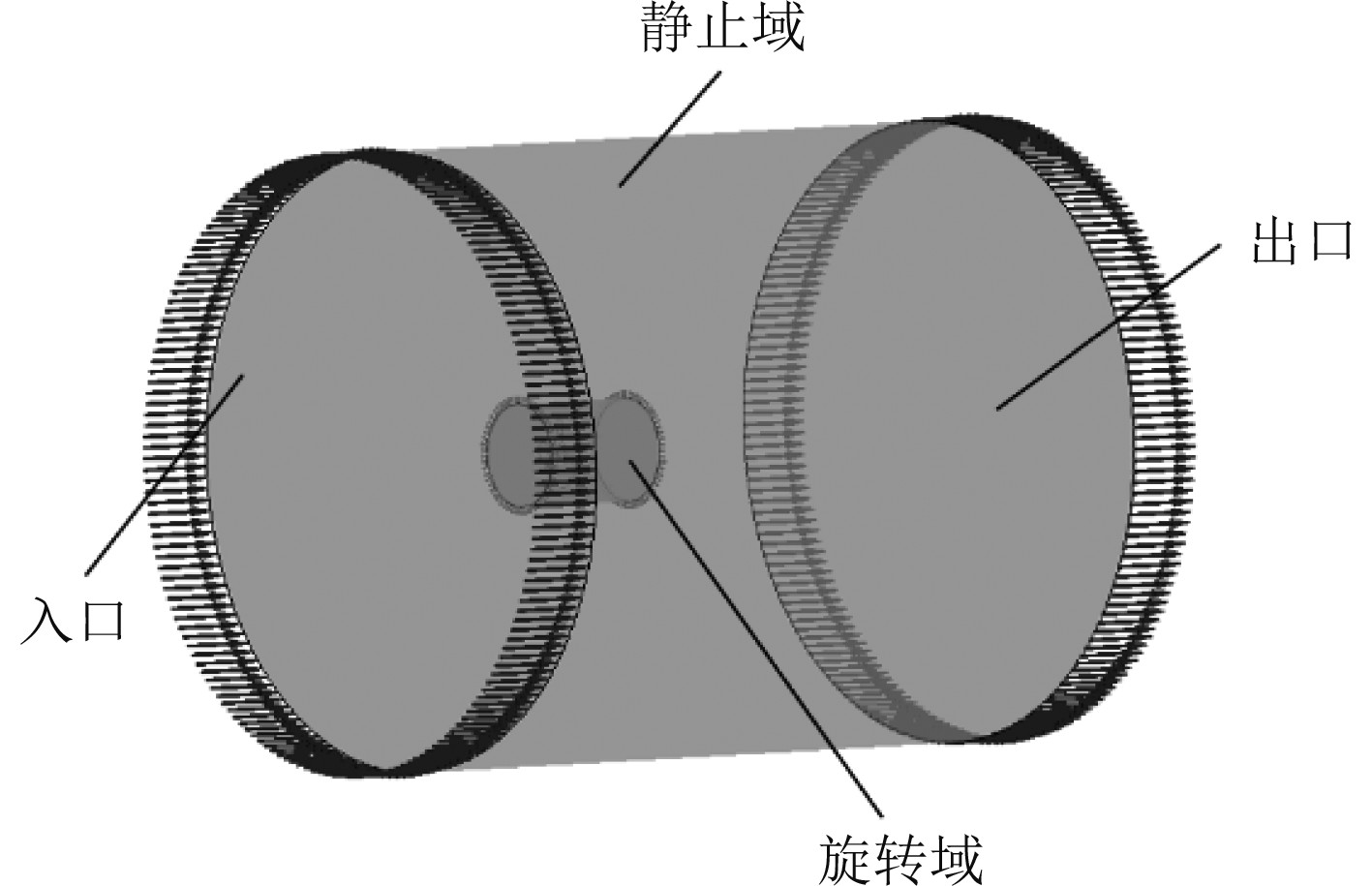

螺旋桨流场模型如图4所示。计算流域分为内域旋转域和外域静止域,2个域均为圆柱形。外圆柱体区域直径为9D(D表示螺旋桨直径),入口取在螺旋桨上游3.0D处,出口取在下游7.0D;内圆柱体区域直径为1.5D,入口取在螺旋桨上游0.8D处,出口取在下游1.2D处。在构建旋转域时,运用布尔运算把螺旋桨从靠近螺旋桨的小圆柱体内部去除。

|

图 4 螺旋桨流场模型 Fig. 4 Flow field model of propeller |

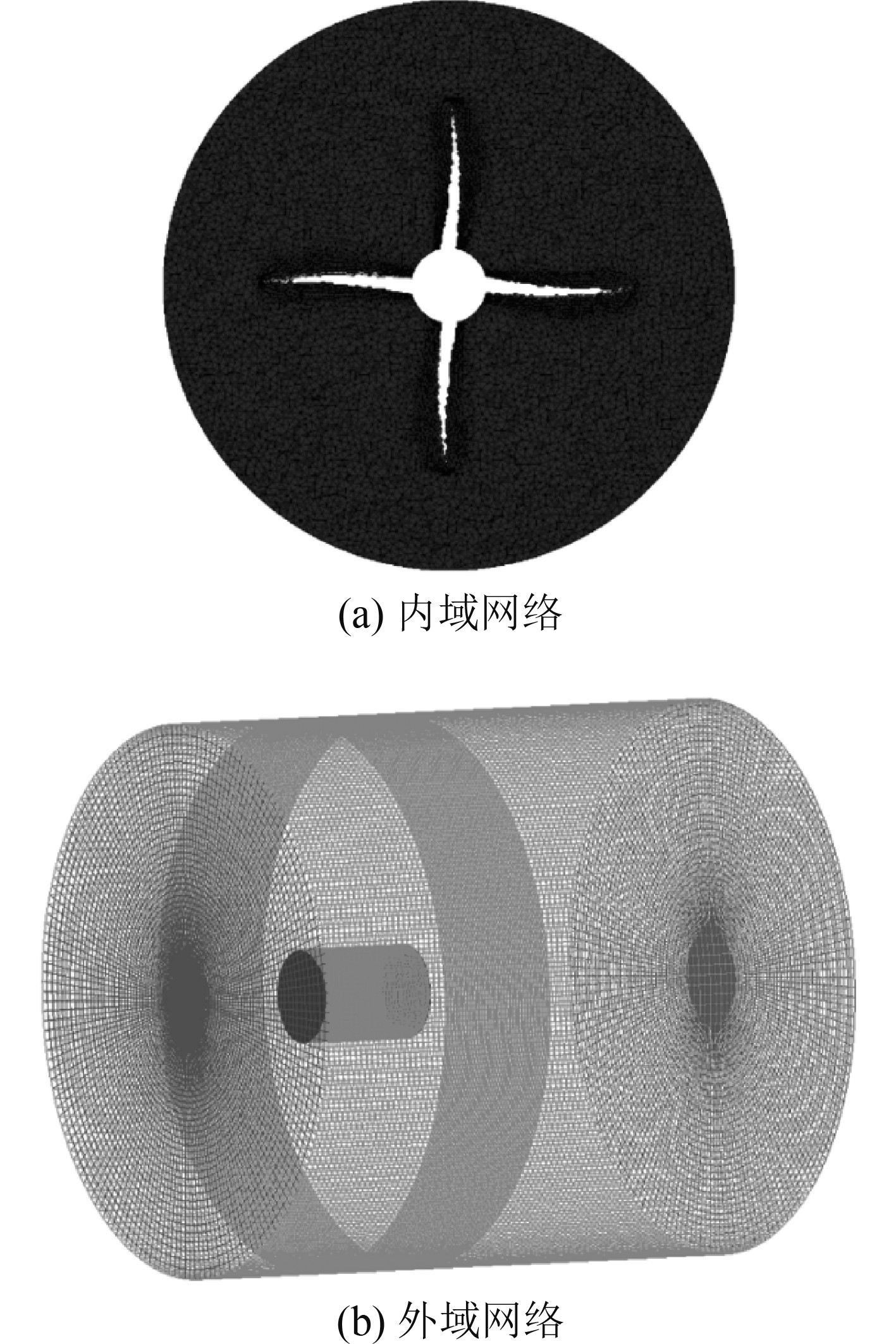

内域网格采用四面体网格,以适应螺旋桨复杂的几何形状,对桨叶表面的网格细化并划分边界层,如图5(a)所示。外域以六面体结构网格进行划分,网格从靠近叶片区域到远离叶片区域逐渐增大,并在内部对应螺旋桨区域进行加密,以便更好地捕捉流动细节,如图5(b)所示。

|

图 5 流场网格 Fig. 5 The grid of flow field |

螺旋桨的水动力特性是指一定几何形状的螺旋桨在水中运动时所产生的推力,消耗的扭矩和效率与其运动(进速v和转速n)间的关系。对于既定几何形状的螺旋桨而言,在给定流速的情况下,螺旋桨的推力及扭矩正比于流体密度

| $ J = \frac{V}{{nD}},$ | (1) |

| $ {K_T} = \frac{T}{{\rho {n^2}{D^4}}},$ | (2) |

| $ {K_Q} = \frac{Q}{{\rho {n^2}{D^5}}} 。$ | (3) |

其中:J为进速系数;

| $ \eta = \frac{{{K_T}}}{{{K_Q}}}\frac{J}{{2\text{π} }}。$ | (4) |

为了确保计算精度不受网格质量的影响,同时最大限度节约计算资源,针对流场域,划分了3种不同网格密度的计算模型,在试验工况下(J=0.71)进行水动力性能的计算并与文献[9]的试验数据进行对比,结果如表4所示。

|

|

表 4 螺旋桨敞水性能网格有效性验证 Tab.4 Validation of propeller hydrodynamic performance grid |

由表4可知,3种模型仿真结果与试验误差均在3%以内。377万网格相较于276万网格,相对误差缩小了1.32%。而502万网格相较于377万网格,网格量增加了33.2%,相对误差却仅减少了0.07%。为了确保计算结果精度的同时最大限度的节约计算资源,选择网格数量为377万的计算模型进行仿真求解。

2 求解及结果讨论 2.1 流固耦合求解本文的流固耦合计算在Ansys Workbench 19.2平台上进行,采用 Ansys-CFX 和Transient Structural模块分别进行流场模拟和结构有限元计算,基于多物理场耦合求解器System Coupling实现流体压力载荷和结构位移的传递,最终建立的螺旋桨流固耦合Workbench 工作流程。

2.2 不同材料螺旋桨性能对比基于双向流固耦合仿真,计算蒙皮厚度为2 mm的夹芯结构螺旋桨(SCMP)的结构响应以及水动力性能并与层合结构复合材料螺旋桨(CMP)、青铜镍铝合金螺旋桨(NABP)进行比较。其中各工况的进速系数以来流速度进行控制,螺旋桨转速恒定为36 rad/s。层合结构复合材料螺旋桨的纤维材料选取与夹芯螺旋桨蒙皮材料相同的碳纤维平纹织物,青铜镍铝合金的材料性能如表5所示。

|

|

表 5 青铜镍铝合金(NAB)材料参数 Tab.5 Material parameters of NAB |

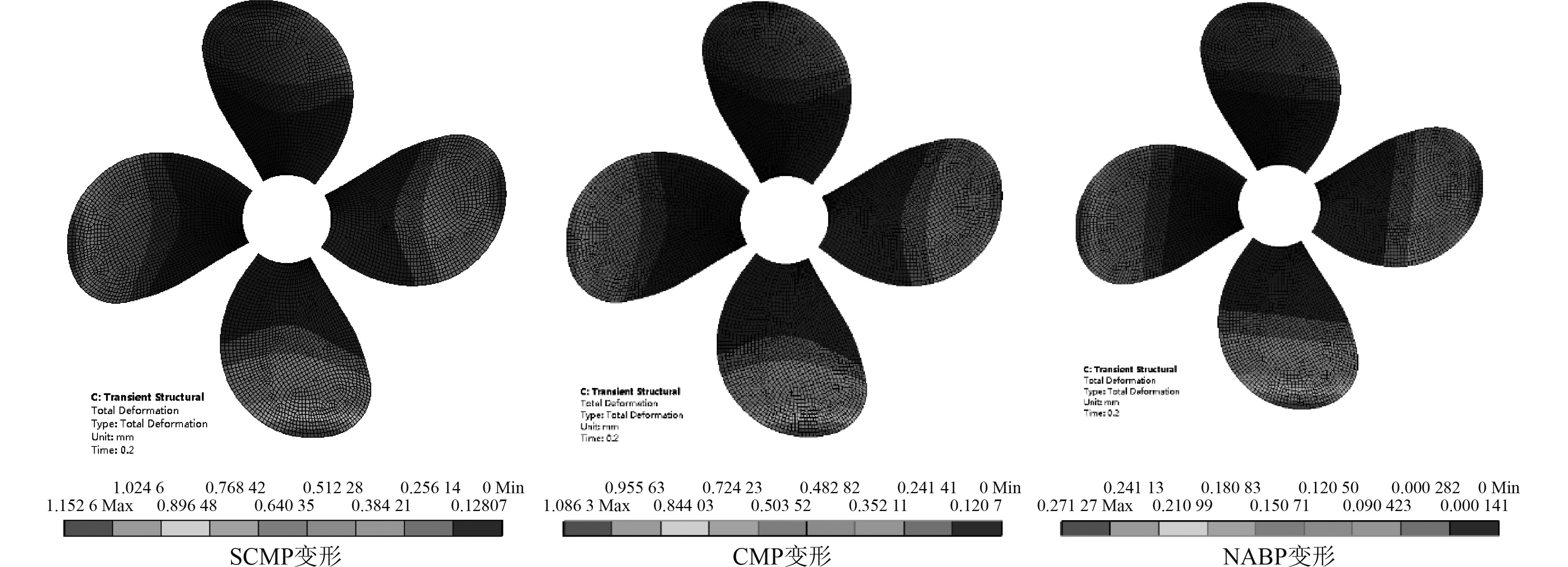

工作状态中,桨叶受水动压力载荷和离心力的影响产生变形,压力载荷垂直作用于叶面和叶背,螺旋桨绕轴转动产生向外的离心力。求解得出在同一工况(J=0.8)下,不同结构的最大变形图如图6所示。

|

图 6 不同结构螺旋桨变形云图 Fig. 6 Cloud image of propeller deformation of different structures |

相同工况下,不同结构的等效应力云图如图7所示。

|

图 7 不同结构螺旋桨等效应力云图 Fig. 7 Equivalent stress nephogram of propeller with different structures |

由图7可知,3种螺旋桨的变形分布情况是一致的,均沿叶长方向逐步增大,在叶梢处达到最大值。数值大小主要受材料刚度影响,相同工况下,金属螺旋桨的变形值最小,由于泡沫刚度较低,夹芯螺旋桨的变形最大。等效应力分布情况也大致相同,叶缘处的等效应力值最低,而叶身中部则会出现较高的等效应力值。

不同工况下,螺旋桨的结构响应随进速系数的变化曲线如图8所示。

|

图 8 最大变形和最大等效应力随进速系数变化曲线 Fig. 8 Curve of maximum deformation and Curve of maximum equivalent stress with advance coefficient |

可以看出,3种螺旋桨最大变形与等效应力随进速系数的增大呈现下降趋势,且在相同工况下,结果大小顺序保持不变,但随着进速系数的提升,三者之间的差距逐步缩小。

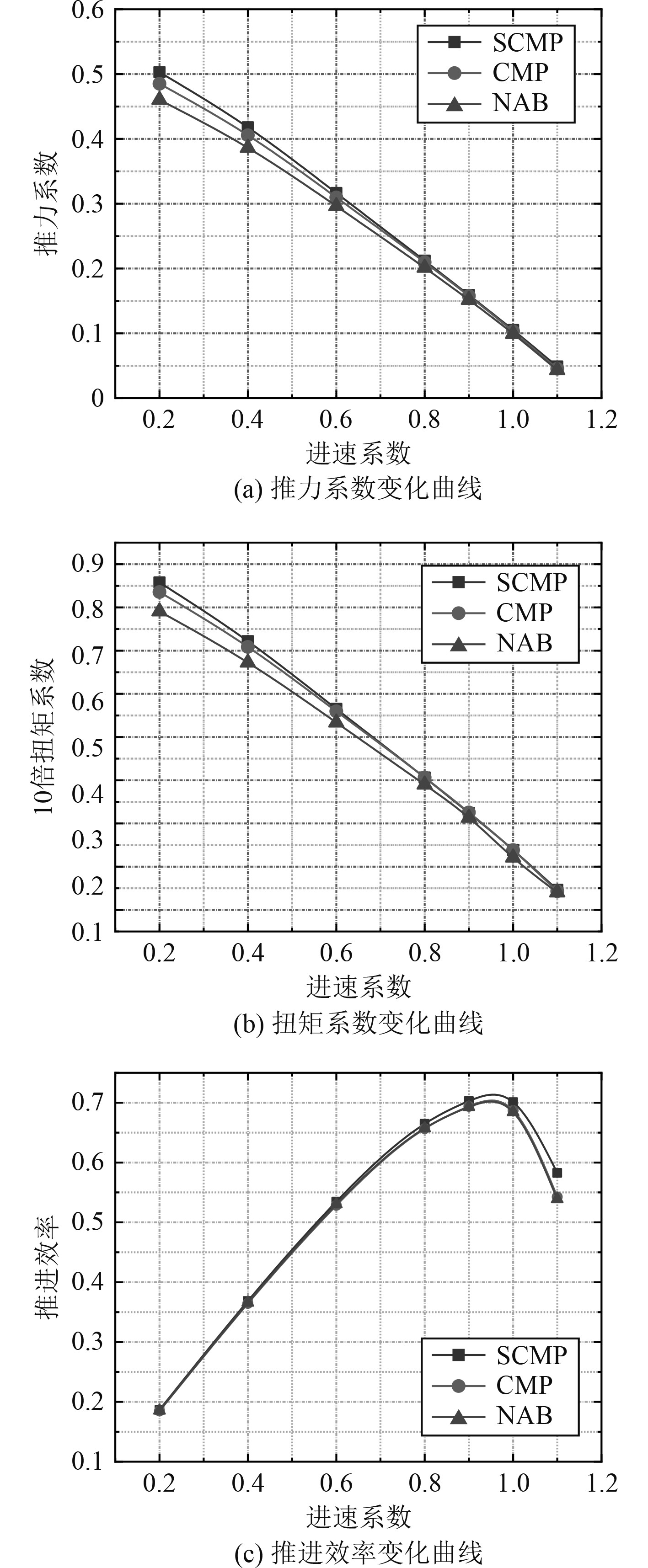

水动力性能随进速系数变化的曲线如图9所示。

|

图 9 推力系数、扭矩系数、推进效率变化曲线图 Fig. 9 Change curve of thrust coefficient, Change curve of torque coefficient and Change curve of propulsion efficiency |

可以看出,3种螺旋桨的推进系数与扭矩系数均随着进速系数的提高呈现下降趋势,夹芯结构复合材料螺旋桨的推进系数与扭矩系数在各个工况下均高于传统层合结构复合材料螺旋桨与青铜镍铝合金螺旋桨。推进效率随着进速系数的提高均呈现先增大后减小的趋势。当进速系数较低时(J<0.6),夹芯结构螺旋桨的推进效率与传统层合结构螺旋桨与金属螺旋桨十分接近,而在进速系数较高时,推进效率较两者相比有所上升。由此可见,结构形式对中高进速系数下的螺旋桨性能影响较大。

结合上述分析与表6可知,夹芯结构复合材料螺旋桨在质量方面相较于传统层合结构螺旋桨减小了15.1%,轻量化效果显著,且在中高进速工况下,推进效率得到了有效提升。

|

|

表 6 螺旋桨的质量 Tab.6 Mass of three propellers |

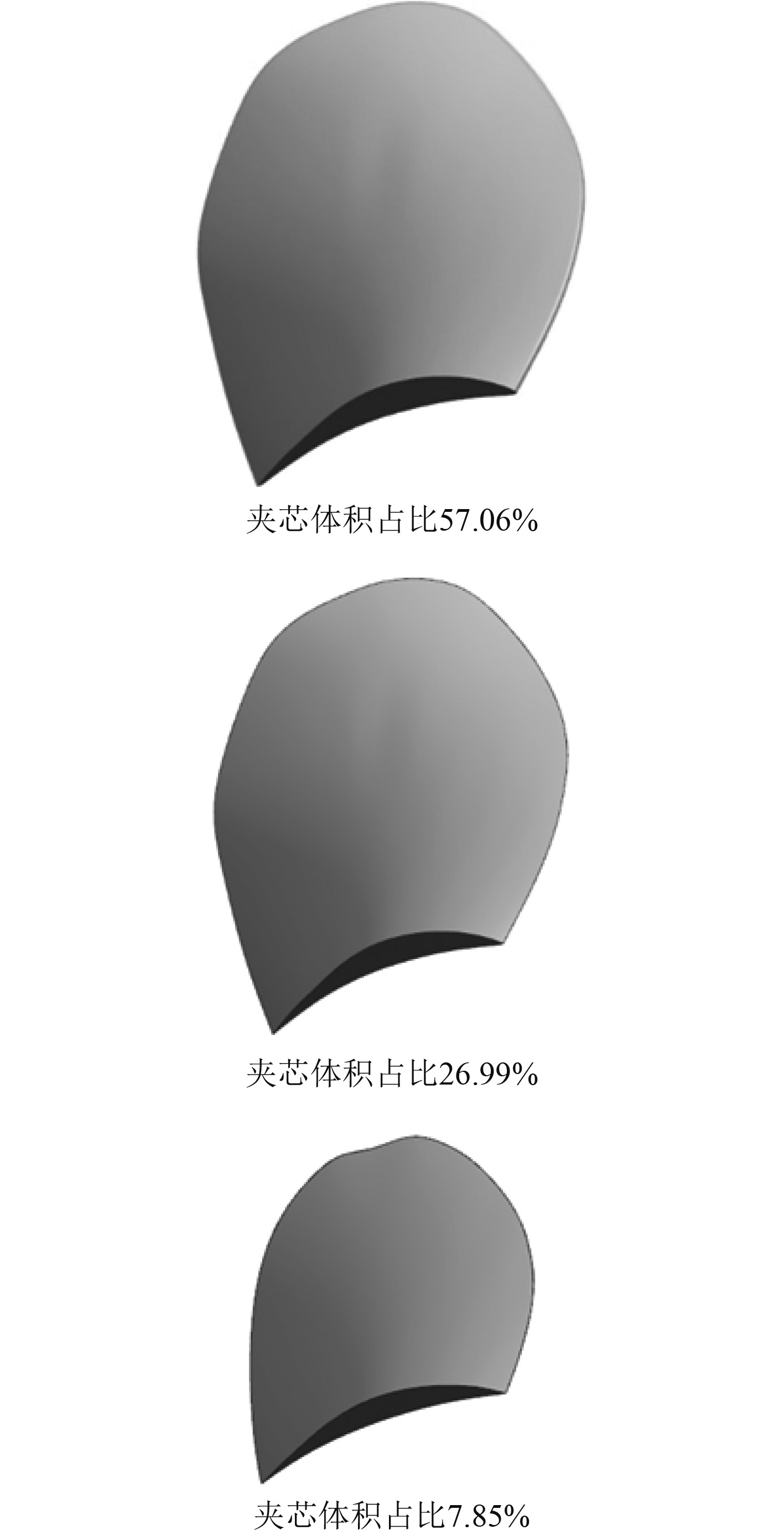

为了探究夹芯构型与螺旋桨性能的关联性,在保持E779A螺旋桨几何外形整体不变的情况下,通过设定不同的蒙皮厚度,建立不同体积占比的夹芯构型。不同螺旋桨的夹芯构型见图10,桨叶的质量与蒙皮的纤维铺层方案如表7所示。

|

图 10 夹芯几何模型 Fig. 10 Geometric model of sandwich core |

|

|

表 7 桨叶质量与蒙皮纤维铺层方案 Tab.7 The quality of the blade and the fiber layering scheme of the skin |

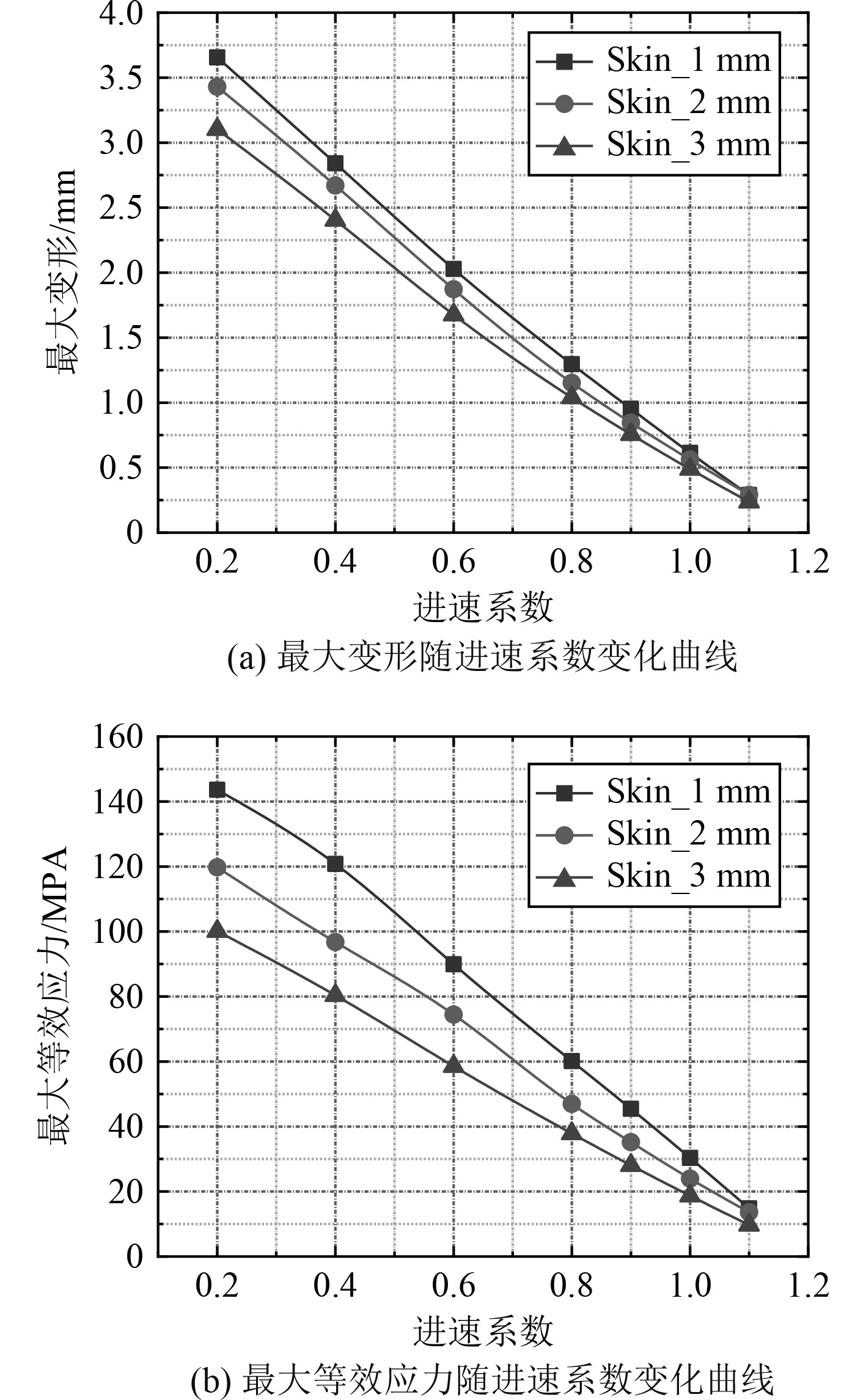

通过流固耦合仿真,得到不同工况下3种夹芯螺旋桨的结构响应随进速系数变化曲线如图11所示。

|

图 11 最大变形和最大等效应力随进速系数变化曲线 Fig. 11 Curve of and maximum equivalent stress with advance coefficient |

可以看出,随着进速系数的增大,夹芯螺旋桨的最大变形及最大等效应力均呈现下降趋势,且在相同工况条件下,夹芯体积比越大,其最大变形及最大等效应力值最高。但随着进速系数的提升,三者间的差距逐步缩小。

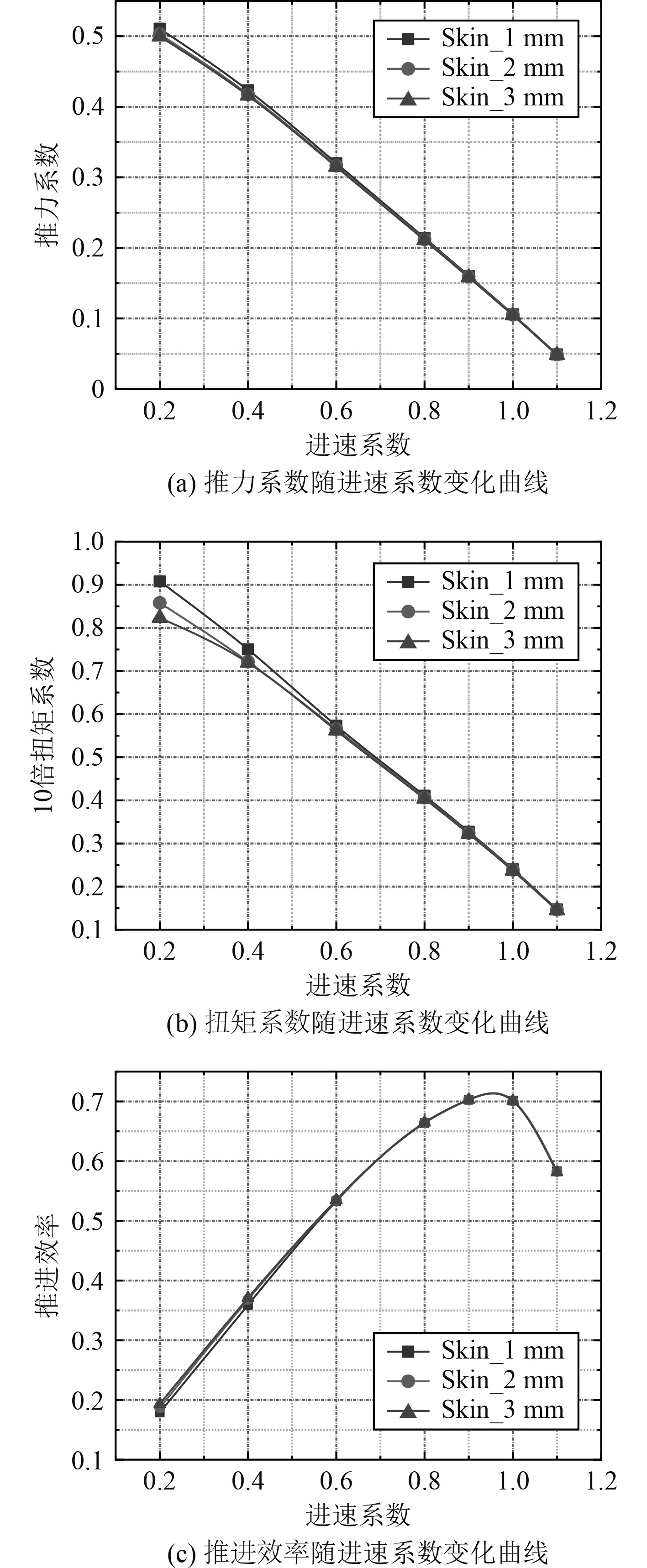

不同进速系数下的水动力性能如图12所示。

|

图 12 推力系数,扭矩系数,推进效率随进速系数变化曲线 Fig. 12 Change curve of thrust coefficient, torque coefficient and Change curve of propulsion efficiency with advance coefficient |

随着进速系数的升高,3种夹芯螺旋桨的推力系数和扭矩系数均呈现下降趋势,同一工况下,夹芯体积比越大,其推力系数与扭矩系数越高。当进速系数较低时,三者差距较为明显,随着进速系数的提高,三者数值逐渐接近。推进效率随着进速系数的增大,均呈现先上升后下降的趋势。当进速系数较高时,三者的推进效率大致相同。在进速系数较低时,三者差距较为明显,夹芯体积比越大,其推进效率越低,随着进速系数的提升,三者差距逐步减小。

3 结 语以E779A型螺旋桨为研究对象,运用Workbench ACP进行夹芯结构复合材料螺旋桨的结构建模。基于双向流固耦合仿真对夹芯结构复合材料螺旋桨的结构响应及水动力性能进行计算并与同型号传统层合结构复合材料螺旋桨、青铜镍铝合金螺旋桨进行对比,分析了夹芯构型与结构响应及水动力性能的关联性,研究结果表明:

1)同一工况下,不同结构螺旋桨的变形及等效应力分布情况大致相同,结果主要受材料刚度的影响,在叶梢处出现最大变形,叶缘处的等效应力值最低。

2)随着进速系数的增大,不同材料螺旋桨的推力系数及扭矩系数均呈现下降趋势。低进速条件下,三者差距较为明显,夹芯复合材料螺旋桨的推力系数与扭矩系数最高,金属螺旋桨最低,层合复合材料螺旋桨介于二者之间。推进效率均呈现先上升后下降的趋势,当进速系数较低时,三者大致相同,而当进速系数较高时,夹芯复合材料螺旋桨的推进效率相较于其余两者得到了明显提升,且轻量化效果显著。

3)夹芯复合材料螺旋桨性能与其夹芯体积比有着重要联系。同一工况下,其夹芯体积比越小,桨叶的最大变形值与最大等效应力越低。随着进速系数的提高,最大变形值与最大等效应力均呈现下降趋势,但三者之间的差距逐步减小。水动力性能方面,在同一工况下,夹芯体积比越小其推力系数与扭矩系数越低。随着进速系数的提高,推力系数及扭矩系数不断下降,但不同夹芯构型螺旋桨间的差距逐步减小。推进效率则呈现先升上后下降的趋势,当进速系数较低(约

由此可知,在特定工况下通过合理选择夹芯构型,在实现结构轻量化的同时还可以有效提高螺旋桨的推进效率,促进经济效益最大化。

| [1] |

鄢蕾. 复合材料螺旋桨流固耦合数值计算[D]. 武汉: 华中科技大学, 2018.

|

| [2] |

YOUNG Y L. Fluid–structure interaction analysis of flexible composite marine propellers[J]. Journal of Fluids & Structures, 2008, 24(6): 799-818. |

| [3] |

黄政, 熊鹰, 杨光. 基于Ansys ACP的复合材料螺旋桨流固耦合计算方法[J]. 计算力学学报, 2017, 34(4): 501-506. HUANG Z, XIONG Y, YANG G. Fluid-structure coupling calculation method of composite propeller based on Ansys ACP[J]. Chinese Journal of Computational Mechanics, 2017, 34(4): 501-506. DOI:10.7511/jslx201704016 |

| [4] |

陈悦, 朱锡, 周振龙. 考虑铺层的复合材料螺旋桨流固耦合计算及验证[J]. 船海工程, 2014, 43(02): 57-61. DOI:10.3963/j.issn.1671-7953.2014.02.015 |

| [5] |

刘影, 张晶, 吴钦, 等. 复合材料螺旋桨水动力性能与结构响应数值研究[J]. 北京理工大学学报, 2021, 41(3): 266-273. LIU Y, ZHANG J, WU Q, et al. Numerical study on hydrodynamic performance and structural response of composite propellers[J]. Journal of Beijing Institute of Technology, 2021, 41(3): 266-273. |

| [6] |

曾志波, 姚志崇, 王玮波. 复合材料螺旋桨流固耦合分析方法研究[J]. 船舶力学, 2012, 16(5): 477-483. ZENG Z B, YAO Z C, WANG w b. Study on fluid-structure coupling analysis method of composite propellers[J]. Journal of Ship Mechanics, 2012, 16(5): 477-483. DOI:10.3969/j.issn.1007-7294.2012.05.003 |

| [7] |

ZHANG H, WU Q, LI Y, et al. Numerical investigation of the deformation characteristics of a composite hydrofoil with different ply angles[J]. Ocean Engineering, 2018, 163(1): 348-57. |

| [8] |

RAMAKRISHNA S, et al. CFD analysis of a propeller flow and cavitation[J]. International Journal of Computer Applications, 2012, 55(16): 26-33. DOI:10.5120/8841-3125 |

| [9] |

NY A, MA A, MK B. An improved mesh adaption and refinement approach to cavitation simulation (MARCS) of propellers[J]. Ocean Engineering, 2019, 171: 139-50. DOI:10.1016/j.oceaneng.2018.11.001 |

2022, Vol. 44

2022, Vol. 44