| 自升式钻井平台升降装置变速箱齿轮检修探索 |

目前,我国在用的自升式钻井平台升降装置多为进口设备,变速箱齿轮是升降装置的关键零件。由于没有变速箱齿轮的技术参数,严重影响了设备的修理和加工,为了突破这一技术壁垒,尝试对某自升式钻井平台升降装置(型号:D60H)变速箱齿轮技术参数进行了探索。

齿轮的技术参数主要包括:模数m(或径节P),压力角α,齿数Z,齿顶高系数ha*,顶隙系数C*和变位系数X。这六个基本参数确定后,其余参数便迎刃而解。

齿轮的参数在国际上分两大系列:由中国、前苏联、瑞士、德国、捷克、法国和日本等国采用的模数m系列;由美国和英国等国采用的径节P系列。

确定齿轮的参数系列,首先应明确齿轮属于模数m系列还是径节P系列,一般根据齿轮的制造国籍进行判别。我们知道NOV属于跨国公司,其产品有许多属于美制和英制的零件,按此推理,齿轮可能采用径节P系列;但本设备是由NOV的BLM公司制造,而BLM公司在法国,齿轮应采用模数m系列。究竟属于径节P系列还是模数m系列?查阅相关技术资料,并没有注明齿轮的参数和制造标准。为破解这一难题,需对变速箱齿轮进行检测,制定检测工艺,通过检测施工获得第一手检测数据;通过对检测数据的分析和计算确定变速箱齿轮的技术参数。

自升式钻井平台升降装置变速箱齿轮技术参数的探索主要包括:检修施工、齿轮参数测量、齿轮参数的分析与计算等过程。

1 检修施工自升式钻井平台升降装置变速箱齿轮技术参数的检修施工需将升降装置变速箱解体。为了保障钻井平台的稳定性,应先将待解体的升降装置载荷转移至其它升降装置。

进行检修施工准备,主要包括下述内容:

(1) 施工设备和工具准备;

(2) 齿轮测量的量具准备:公法线千分尺、外径千分尺、内径千分尺、内径百分表、游标卡尺和齿厚游标卡尺等;

(3) 工装准备:制作放置变速箱的台架;

(4) 将变速箱内润滑油放出;

(5) 做好变速箱拆卸前的位置标记,以便装配时正确就位;

(6) 变速箱电机断电,进行能源隔离;

(7) 在吊车的配合下,将变速箱从升降装置上吊下;

(8) 用吊车将变速箱吊至放置变速箱的台架上;

(9) 拆卸变速箱,清洗齿轮等零件。以上工作完成后,接下来即可进行齿轮的参数测量。

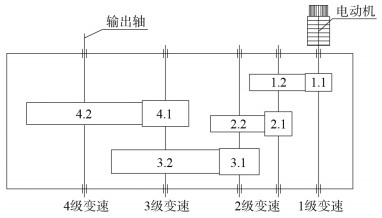

2 齿轮参数测量 2.1 变速箱齿轮传动变速箱齿轮传动情况:由电动机输入动力,经过第1级、第2级、第3级和第4级的变速传动,由第4级输出轴将动力输出。根据变速箱齿轮传动情况,绘制变速箱齿轮传动图(图 1)。

|

| 图 1 变速箱齿轮传动图 |

现以第2级变速传动系统,齿轮编号2.1和编号2.2为例,进行齿轮参数测量、分析和计算说明。

2.2 齿轮齿形变速箱内齿轮齿形及齿轮现场啮合状态见图 2。

|

| 图 2 齿轮齿形 |

从图 2我们可以看出,小齿轮(编号2.1)齿顶较尖,大齿轮(编号2.2)齿顶较平,直观表明齿轮是变位设计,其变位系数须经测量、分析和计算确定。

2.3 齿轮参数测量齿轮齿数:小齿轮(编号2.1)齿数Z1,大齿轮(编号2.2)齿数Z2。

测量齿顶圆直径:小齿轮齿顶圆直径da1',大齿轮齿顶圆直径da2'。

测量齿宽:小齿轮齿宽b1,大齿轮齿宽b2。

测量齿轮公法线[1]:小齿轮跨越2齿的公法线值W2',跨越3齿的公法线值W3';大齿轮跨越9齿的公法线值W9',跨越10齿的公法线值W10'。

测量齿轮中心距:小齿轮与大齿轮之间的中心距a'。

参数测量数据见表 1。

| 表 1 测量数据 |

3 齿轮参数分析与计算 3.1 计算基圆齿距Pb

根据公法线测量值计算基圆齿距Pb,小齿轮的基圆齿距表示为Pb1,大齿轮的基圆齿距表示为Pb2:

| $ \begin{array}{*{20}{c}} {{P_{{\rm{b1}}}} = {{W'}_3} - {{W'}_2}}\\ {{P_{{\rm{b1}}}} = 47.700 - 30.000 = 17.700\;{\rm{mm}}} \end{array} $ | (1) |

| $ \begin{array}{*{20}{c}} {{P_{{\rm{b2}}}} = {{W'}_{10}} - {{W'}_9}}\\ {{P_{{\rm{b2}}}} = 175.310 - 157.600 = 17.710\;{\rm{mm}}} \end{array} $ | (2) |

式中:Pb1为小齿轮的基圆齿距,mm;Pb2为大齿轮的基圆齿距,mm;小齿轮跨越2齿的公法线值W2',mm;跨越3齿的公法线值W3',mm;大齿轮跨越9齿的公法线值W9',mm;跨越10齿的公法线值W10',mm.

参数分析:Pb1=17.700 mm是小齿轮2.1(齿数Z1=14)的基圆齿距;Pb2 =17.710 mm是大齿轮2.2 (齿数Z2=85)的基圆齿距,两组数据比较接近。

3.2 确定模数m或径节P、压力角α基圆齿距Pb、模数m、压力角α的关系公式:Pb=πmcosα。

由基圆齿距Pb1和Pb2 值查《机械修理大全》基圆齿距Pb=πmcosα 表 1-8-35[2],得出:

Pb=17.713 mm,对应模数m =6 mm,压力角α=20°。

参数分析:模数m =6 mm是齿轮设计采用的第一系列参数。

3.3 判别传动类型,确定是否为变位齿轮初步测算非变位时的标准中心距:

| $ {a_0} = \frac{m}{2}\left( {{Z_1} + {Z_2}} \right) $ | (3) |

式中:a0为标准中心距,mm;m为模数;Z1为小齿轮齿数,个;Z2为大齿轮齿数,个。

| $ {a_0} = \frac{m}{2}\left( {{Z_1} + {Z_2}} \right) = \frac{6}{2}\left( {14 + 85} \right) = 297.00\;{\rm{mm}} \\ \ne {\rm{中心距测量值}}a' = 300.00\;{\rm{mm}}{\rm{。}} $ |

参数分析:初步测算齿轮副的标准中心距是297.00 mm,这与中心距测量值a'=300.00 mm不符,因此,判断被测齿轮为角度变位齿轮传动。

3.4 计算变位系数根据标准中心距a0、中心距测量值a',计算啮合角α':

| $ {\alpha ^\prime } = \text{arcos}\left( {\frac{{{a_0}}}{{{a^\prime }}}\cos \alpha } \right) $ | (4) |

式中:a0为标准中心距,mm;a'为中心距测量值,mm;α'为啮合角,°。

| $ {\alpha ^\prime } = \text{arcos} \left( {\frac{{297}}{{300}}\cos {{20}^\circ }} \right) = {21.519^\circ } $ |

根据小齿轮齿数Z1、大齿轮齿数Z2、压力角 α、啮合角α'、渐开线函数invα'及invα,计算变位系数和X∑:

| $ {X_\Sigma } = \frac{{{Z_1} + {Z_2}}}{{2\tan \alpha }}\left( {\text{inv}{\alpha ^\prime } - \text{inv}\alpha } \right) $ | (5) |

式中:X∑为变位系数和;Z1为小齿轮齿数,个;Z2为大齿轮齿数,个;α为压力角,°;α'为啮合角,°;invα'及invα为渐开线函数。

| $ {X_\Sigma } = \frac{{14 + 85}}{{2\tan {{20}^\circ }}}\left( {\text{inv}{{21.519}^\circ } - \text{inv}{{20}^\circ }} \right) = 0.5184227 $ |

齿轮传动为正角度变位传动。

根据中心距测量值a'、标准中心距a0、模数m,计算中心距变动系数y:

| $ y = \frac{{a' - {a_0}}}{m} $ | (6) |

式中:y为中心距变动系数;a'为中心距测量值,mm;a0为标准中心距,mm;m 为模数。

| $ y = \frac{{300 - 297}}{6} = 0.5 $ |

计算齿高变动系数Δy

| $ \Delta y = {X_\mathit{\Sigma }} - y $ | (7) |

式中:Δy为齿高变动系数;X∑为变位系数和;y为中心距变动系数。

Δy=0.518 422 7-0.5=0.018 422 7

| $ \Delta y = 0.5184227 - 0.5 = 0.0184227 $ |

计算变位系数X1:

| $ {X_1} = \frac{1}{4}\left( {\frac{{d_{{\rm{a}}1}^\prime - d_{{\rm{a}}2}^\prime }}{m} - {Z_1} + {Z_2} + 2{X_\Sigma }} \right) $ | (8) |

式中:X1为变位系数;da1'为小齿轮齿顶圆直径测量值,mm;da2'大齿轮齿顶圆直径测量值,mm;m为模数,Z1为小齿轮齿数,个;Z2为大齿轮齿数,个;X∑为变位系数和。

| $ \begin{array}{l} {X_1} = \frac{1}{4}\left( {\frac{{102.70 - 522.05}}{6} - 14 + 85 + 2 \times 0.5184227} \right)\\ \;\;\;\;\; = 0.536\;294\;68 \end{array} $ |

根据变位系数和X∑、变位系数X1,计算变位系数 X2:

| $ {X_2} = {X_\Sigma } - {X_1} $ | (9) |

式中:X2为变位系数;X∑为变位系数和;X1为变位系数。

| $ {X_2} = 0.5184227 - 0.53629468 = - 0.01787198 $ |

X2=0.518 422 7-0.536 294 68=-0.017 871 98

参数分析:变位系数和X∑ =0.518 422 7 > 0,称为正角度变位齿轮传动。

啮合角α'= 21.519° > α=20°,设计时选择啮合角α'大于分度圆压力角(20°),可以提高齿轮的抗弯曲疲劳强度。

3.5 校验计算参数查《机械设计手册》 表 16.2-2[3]:压力角α=20°,齿顶高系数ha*=1。

3.5.1 校验齿轮中心距根据标准中心距a0、压力角α、啮合角α',计算中心距a:

| $ a = {a_0}\frac{{\cos \alpha }}{{\cos {\alpha ^\prime }}} $ | (10) |

式中:a为中心距,mm;a0为标准中心距,mm;α为压力角,°;α'为啮合角,°。

| $ a = 297\frac{{\cos {{20}^\circ }}}{{\cos {{21.519}^\circ }}} = 300\;{\rm{mm}} $ |

计算中心距a=300 mm与中心距测量值a'= 300 mm完全相等。

3.5.2 校验齿顶圆直径校核小齿轮齿顶圆直径da1:

| $ {d_{{\rm{a}}1}} = m\left( {{Z_1} + 2h_{\rm{a}}^* + 2{X_1} - 2\Delta y} \right) $ | (11) |

式中:da1为小齿轮齿顶圆直径,mm;m为模数;Z1为小齿轮齿数,个;ha*为齿顶高系数;X1为变位系数;Δy 为齿高变动系数。

| $ \begin{array}{l} {d_{{\rm{a}}1}} = 6\left( {14 + 2{X_1} + 2 \times 0.53629468 - 2 \times 0.018} \right)\\ \;\;\;\;\;{\rm{ = }}102.22\;{\rm{mm}} \end{array} $ |

小齿轮齿顶圆计算直径da1=102.22 mm,与齿顶圆直径测量值da1'=102.70 mm相比,仅差0.48 mm。

校核大齿轮齿顶圆直径da2:

| $ {d_{{\rm{a}}2}} - m\left( {{Z_2} + 2h_{\rm{a}}^ * + 2{X_2} - 2\Delta y} \right) $ | (12) |

式中:da2为大齿轮齿顶圆直径,mm;m为模数;Z2为大齿轮齿数,个;ha*为齿顶高系数;X2为变位系数;Δy为齿高变动系数。

| $ \begin{array}{l} {d_{{\rm{a}}2}} = 6\left[ {85 + 2{X_1} + 2 \times \left( { - 0.01781798} \right) - 2 \times 0.018} \right]\\ \;\;\;\;\; = 521.57\;{\rm{mm}} \end{array} $ |

大齿轮齿顶圆计算直径da2=521.57 mm,与齿顶圆直径测量值da2'=522.05 mm相比,仅差0.48 mm。

3.5.3 校验齿轮公法线值根据模数m、压力角α、公法线跨齿数k,查《机械设计手册》 表 16.2-20[3],小齿轮Z1= 14时k=2,渐开线函数invα,变位系数X1,校核小齿轮的公法线值W2:

| $ {W_2} = m\cos \alpha \left[ {\left( {k - 0.5} \right){\rm{ \mathsf{ π} }} + {Z_1}\text{inv}\alpha } \right] + 2{X_1}m\sin \alpha $ | (13) |

式中:W2为小齿轮的公法线值,mm;m为模数;α为压力角,°;k为公法线跨齿数;Z1为小齿轮齿数,个;invα为渐开线函数;X1为变位系数。

| $ \begin{array}{l} {W_2} = 6\cos {20^\circ }\left[ {\left( {2 - 0.5} \right){\rm{ \mathsf{ π} }} + 14\text{inv}{{20}^\circ }} \right] + 2 \times \\ 0.53629468 \times 6 \times \sin {20^\circ } = 29.950{\rm{mm}} \end{array} $ |

小齿轮的公法线计算值W2=29.950 mm,与法线测量值W2'=30.000 mm相比,仅差0.050 mm。

根据模数m、压力角α、公法线跨齿数k,查《机械设计手册》 表 16.2-20[3],大齿轮Z2= 85时k=10,渐开线函数invα,变位系数X2,校核大齿轮的公法线值W10:

| $ {W_{10}} = m\cos \alpha \left[ {\left( {k - 5} \right){\rm{ \mathsf{ π} }} + {Z_2}\text{inv}\alpha } \right] + 2{X_2}m\sin \alpha $ | (14) |

式中:W10为小齿轮的公法线值,mm;m为模数;α 为压力角,°;k为公法线跨齿数;Z2为小齿轮齿数,个;invα为渐开线函数;X2为变位系数。

| $ \begin{array}{l} {W_{10}} = 6\cos {20^\circ }\left[ {\left( {10 - 0.5} \right){\rm{ \mathsf{ π} }} + 8{\rm{\text{inv}}}{{20}^\circ }} \right] + 2 \times \\ \left( { - 0.01787198} \right) \times 6 \times \sin {20^\circ } = 175.340\;{\rm{mm}} \end{array} $ |

大齿轮的公法线计算值W10=175.340 mm与公法线测量值W10'=175.310 mm相比,仅差0.030 mm。

3.5.4 校验齿轮啮合角根据压力角α、小齿轮齿数Z1、大齿轮齿数Z2、变位系数和X∑、渐开线函数invα,校核啮合角:α'。

| $ \text{inv}\alpha ' = \frac{{2tg\alpha }}{{{Z_1} + {Z_2}}}{X_\Sigma } + \text{inv}\alpha $ | (15) |

式中:α'为啮合角,°;α为压力角,°;Z1为小齿轮齿数,个;Z2为大齿轮齿数,个;X∑为变位系数和;invα为渐开线函数。

| $ \begin{array}{l} \text{inv}\alpha ' = \frac{{2{\rm{tg}}{{20}^\circ }}}{{14 + 85}} \times 0.5184227 + \text{inv}{20^\circ }\\ \;\;\;\;\;\;\;\;\; = 0.018\;716\;31 \end{array} $ |

查《机械设计手册》 表 16.2-9[3]得:α'=21.519°

参数分析:通过以上齿轮参数校验表明,齿轮参数计算值与测量值吻合,验证了齿轮参数的正确性。

4 确定齿轮技术参数我们对变速箱齿轮技术参数进行了上述的探索,测量变速箱齿轮技术参数,通过对检测数据的分析和计算,破解了齿轮参数,确定了齿轮采用模数m系列,而非径节P系列。

小齿轮2.1和大齿轮2.2构成的齿轮副为直齿外啮合平行轴渐开线圆柱齿轮,齿轮参数为:模数m =6 mm,压力角α=20°,齿顶高系数ha* =1,顶隙系数C*=0.25,齿数Z1=14,齿数Z2 = 85,变位系数X1 =0.536 294 68,X2 = -0.017 871 98。

5 升降装置变速箱检修装复和实践验证待齿轮的参数测量工作完成后,即可进行升降装置变速箱齿轮的检查和修理工作,按修理工程要求和相关规范进行修理施工,对于变速箱齿轮,根据《GB/T 3481—1997齿轮轮齿磨损和损伤的术语》[4]及《JB/T 5664—2007重载齿轮失效判据》[5],判断齿轮是否失效。对于失效齿轮,按照确定的齿轮技术参数绘制图纸,加工齿轮,更换失效的齿轮。检修轴、轴承,更换备件和损坏件,检查并更换密封件等。以上工作完成后,装复该升降装置变速箱,回装工序与上述的拆卸工序相反,加润滑油。进行空载试车,负荷试车,完成该项目验收交接。后来在该自升式钻井平台实际钻井作业过程中对升降装置变速箱齿轮进行了数次(一个月、三个月、半年、一年)检查,齿轮磨损正常,升降装置变速箱运转正常。

6 结论完成了自升式钻井平台升降装置(型号:D60H)变速箱齿轮技术参数的探索,经分析与计算,确定了齿轮技术参数,突破了进口设备的技术壁垒,为齿轮测量、分析和计算开创了一个良好的范例。为设备的使用、修理和制造提供了技术依据,为齿轮的自主加工开辟了途径,按此探索的技术路线,我们完成了进口齿轮的检测、修理和加工,设备运行正常。验证了自升式钻井平台升降装置(型号:D60H)变速箱齿轮技术参数的正确性。这样的探索推进了进口设备国产化和标准化。文中的技术参数、分析和计算方法具有一定的推广和借鉴价值。

| [1] |

张展, 温成珍, 曾建峰.齿轮检测技术[M].北京:机械工业出版社, 2012年1月:91-92.

|

| [2] |

王修斌, 程良骏.机械修理大全:第1卷[M].沈阳:辽宁科学技术出版社, 1993年12月:221-222.

|

| [3] |

机械设计手册编委会.机械设计手册(新版): 第3卷[M].北京: 机械工业出版社, 2004年8月: 16-31.

|

| [4] |

国家技术监督局.《GB/T 3481-1997齿轮轮齿磨损和损伤的术语[S].北京: 中国标准出版社, 1997》: 1-5.

|

| [5] |

国家发展和改革委员会.《JB/T 5664-2007重载齿轮失效判据[S].北京: 机械工业出版社, 2007》: 2-7.

|

2020, Vol. 40

2020, Vol. 40