| 地面防喷器控制系统改进方案探讨 |

2. 中石化海洋石油工程有限公司石油工程技术研究院, 上海 200120

2. Petroleum Engineering Institute, Shanghai Offshore Petroleum, SINOPEC, Shanghai 200120, China

在石油天然气钻井施工中,为防止井喷失控事故的发生,需在井口安装一套井控装置。在整套装置中,防喷器控制装置显得尤为重要,它是控制井口防喷器组及液动节流阀、压井阀的重要设备,是钻井、修井施工作业中不可缺少的装置。地面防喷器控制系统是钻修井作业过程中不可缺少的安全设备,发生井喷或井涌时,一般是依靠地面防喷器控制装置的远控系统控制防喷器动作,达到控制井喷的目的[1]。

近几年来,随着深水半潜式钻井平台(或钻井船)的技术发展,对防喷器控制系统的研究也上了一个新的台阶。但是,针对地面防喷器控制系统研究的重视程度却远远不够,并未将水下防喷器控制系统的先进技术进行转化以进一步提升地面防喷器控制系统的效能。虽然也有一些研究报告显示,通过利用PLC和总线通讯技术对原有控制系统进行了改造,系统效能得到一定的提升,但绝大部分系统的升级仍局限于原有系统基础上的局部改造,改造并不彻底,整体上仍然存在很多亟需解决的问题。譬如:动力液控制管汇及随动管线密集,建造和维护成本高;控制系统混合油气水控制,响应速度慢;控制点需要排布大量的控制管线,安装位置受限等诸多问题。

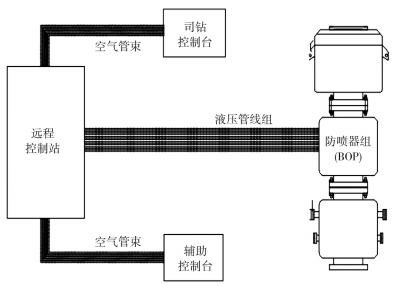

1 防喷器控制系统简介 1.1 地面防喷器控制系统地面防喷器控制系统一般由远程控制台、司钻控制台和辅助控制台组成。远程控制台按规范应安装于远离井口25 m以上的安全处所,否则必须进行防护以确保其满足规范要求。远程控制台由多个储备压力控制液的蓄能器组、电/气动泵系统、控制阀件和动力液管汇(E/P控制箱)、动力液箱及底座等组成。司钻控制台位于司钻操作台附近,主要由各种控制按钮、阀件及显示装置组成。辅助控制台一般位于领班办公室,当钻台发生无法控制的状态时,可作为应急备用控制柜。一般来说,三处控制台均能单独实现全部功能及压力调节操作(图 1)。

|

| 图 1 典型的地面防喷器控制系统基本组成 |

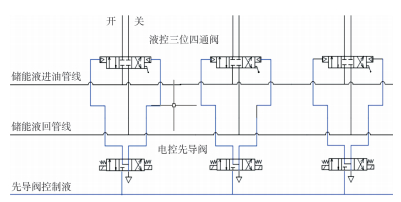

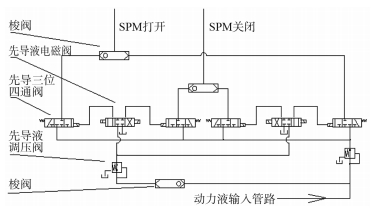

近年来,在一些实际应用的案例中,也出现了一些采用PLC及总线技术的控制系统。其中最为常见的是利用西门子S7-300/400PLC、SM321/ SM322等I/O模块作为分布式外接设备的控制接口,通过PROFIBUS-DP通讯总线和分布式控制方式的技术方案,目前比较先进的常规地面防喷器控制系统典型液压原理见图 2。该系统使用了总线技术,实现了电磁阀控制先导液,先导液再控制三位四通阀的功能。具体控制原理是:该系统使用独立的空气或其它介质作为先导液,在司钻及辅助控制台通过按压功能按钮,电信号即通过通讯光缆传输给位于远程控制台处的E/P控制箱里的PLC控制中心,控制中心通过处理后对对应的电磁阀进行开关控制,从而控制先导液通断来导通防喷器对应的三位四通阀,从而实现动力液的通断来实现防喷器各个功能的执行。这些电磁阀和三位四通阀布置在原有的远程控制台处,从控制台到防喷器末端仍然需要大量的动力液管线来进行一对一控制。PLC控制中心同时还负责将操作的相关信息和警报等信息反馈给各控制柜。

|

| 图 2 比较先进的常规地面防喷器控制系统典型液压原理图 |

1.2 水下防喷器控制系统

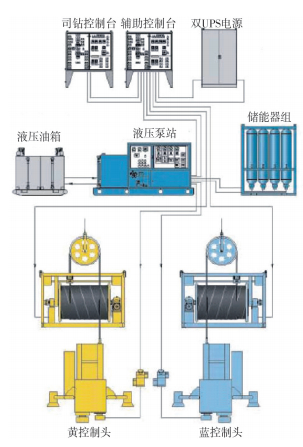

水下防喷器控制系统主要由远程控制台(主控柜,它包括液压和气动泵站、控制液箱、配液装置、混合控制液箱、储能器组、双UPS电源等)、司钻控制台(司控柜)、辅助控制控制台(微控柜)、蓝黄软管绞车、蓝黄控制盒(POD)、水下储能器和若干梭子阀等组成。典型水下防喷器控制系统基本组成见图 3。

|

| 图 3 典型的水下防喷器控制系统基本组成 |

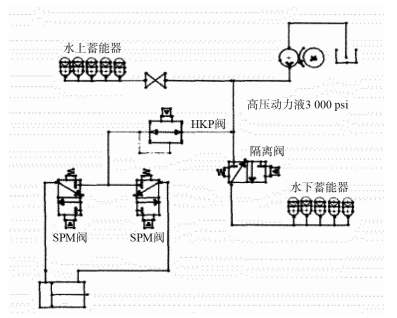

常规水深的防喷器控制系统大多采用典型的分离式先导液压控制系统,即电-气-液-液或多路传输、数字编码控制的控制方式。图 4是某常规水深半潜式平台的分离式先导液压控制系统的工作原理示意图[2]。当需要执行某个功能时,只要在司控柜或者微控柜上操作相应的按钮,对应的电磁阀就会导通低压空气从而控制主控柜上的液压四通阀气缸的开闭,然后动力液通过对应的先导管迅速传递到水下控制盒(POD)中,打开对应的SPM阀,高压动力液随即进入对应的执行液缸,完成相应的开关动作。

|

| 图 4 常规水下防喷器控制系统工作原理 |

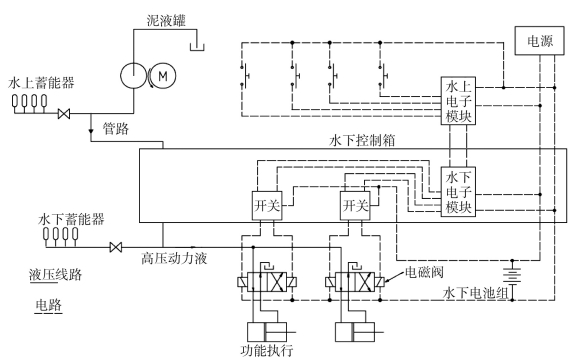

而深水防喷器的控制一般采用多路电液-MUX(Multiplex)控制系统(图 5)。平台控制柜通过一根光纤电缆或者通讯电缆来传输全部的控制信号。多路电液(MUX)控制系统首先对操作指令进行编码,形成数字信号,然后经由公用通讯线缆将其传送到水下控制箱,水下控制箱内的电子模块将控制信号进行解码,在功能执行前要将信息重新传递校验无误后,将数字信号转化为具有一定功率的电流或电压信号,触发电磁先导阀动作,先导液压信号驱动相应的液压控制阀动作,控制高压动力液流向目标液压执行元件,从而完成预期的控制动作。深水水下防喷器组控制系统原理见图 6。例如当需要防喷器封井时,由平台控制柜(如司钻控制柜)发出封井控制信号,水下控制单元接收到控制信号后进行解码处理,解码后的信号会使某电磁线圈通电,就可以操作水下的电磁阀动作,使高压动力液打开相应的SPM(液压控制阀)线圈向液压先导阀发出先导信号,该先导信号驱动相应的液压阀阀芯动作,水下防喷器组上储能瓶储存的高压液体就推动防喷器动作实现密封[3]。

|

| 图 5 多路电液控制系统示意图 |

|

| 图 6 深水水下防喷器组控制系统原理图 |

2 地面防喷器控制系统存在问题分析

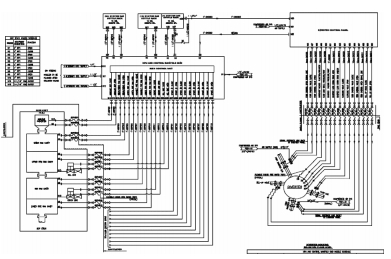

事实上,在常规的地面防喷器控制系统中,从司钻控制台、辅助控制台到远程控制台的控制管汇,目前大部分仍然使用了空气管束/电缆束,甚至在部分已使用了PLC中心控制站的控制系统中都没有摆脱这一现状。由于这些管束/电缆束很多,安装检查和日常维护都相当困难,极易造成异常堵塞、断线等故障,尤其冬季作业时,空气管束很容易出现积水被冻住的情况。图 7是典型的气缸及气控管束示意图。同时,空气管束还存在着严重的反应迟滞现象。而总线利用通讯电缆或光缆进行通讯,一根电缆就能实现所有信息的双向传输,安装简单,传输速度快,这种巨大优势对系统的安全性能提升极为重要。

|

| 图 7 典型的气缸及气控管束示意图 |

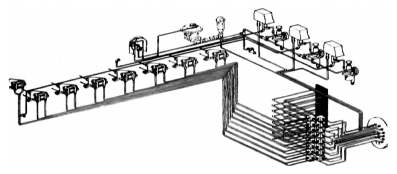

图 8是典型的常规地面防喷器控制系统管路原理图。从远程控制站到控制设备,包括防喷器和导流器以及压井节流阀之间,需一对一大量布置高压动力液管线,数量多,距离远,尤其在悬臂梁自升式钻井平台上,受其安装距离的限制和悬臂梁的移动特征等因素的影响,还需增加大量的随动管线,造成了控制系统等设备在建造和作业期间的安装工作异常复杂。

|

| 图 8 典型的地面防喷器控制系统管路原理图 |

3 改进方案探讨 3.1 基本控制方案

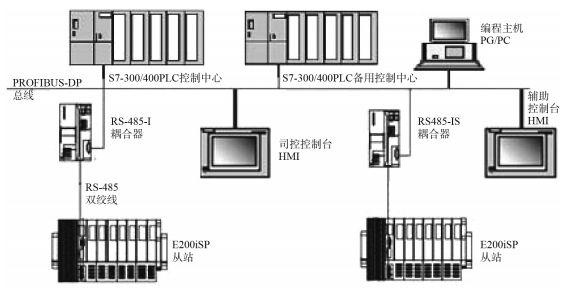

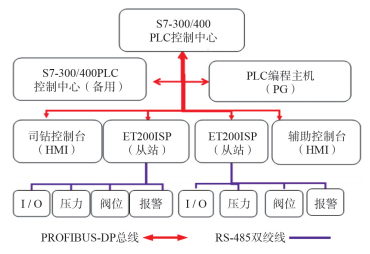

针对以上现状,提出了利用西门子S7-300/ 400PLC作为PLC控制中心、ET 200iSP作为分布式外接设备的控制从站,通过PROFIBUS-DP的控制方式,并结合深水控制系统的电液-MUX复合控制方法,提出如下改进方案,基本架构和原理见图 9和图 10。

|

| 图 9 控制系统总线和动力管线电缆连接原理图 |

|

| 图 10 PROFIBUS-DP控制系统架构图 |

(1) 在地面防喷器组近端的框架两端分别安装功能相同且独立的ET 200iSP分布式从站控制盒,控制盒内组合安装分布式I/O接口的电液-MUX复合先导阀模块。

(2) 根据API规范配套相应的液压泵站及储能器组,可考虑将一部分储能瓶移动至防喷器近端,以便加快防喷器控制系统的响应速度。

(3) 用固定动力液管线分别将控制盒的各进回油口连接至防喷器组各功能接口。

(4) 用固定动力液管线将液压储能瓶组进回油总管分别连接至各控制盒进回油总接口。因控制盒安装于防喷器处,且先导控制采用了电液-MUX复合控制,故不再需要安装独立的先导液管路,动力液管线也仅需布置2根,当然也可根据需要适当增加备用冗余管线。

(5) 配备两套独立且可自动切换的不间断电源UPS,并与外接电源连接,其功率根据规范要求应满足2个小时的正常操作[4],给系统供电时可与外接电源自动互换备用。

(6)安装两根独立的动力电缆作为先导电磁阀控制的动力传输电缆,同时与外接电源和UPS系统进行连接。

(7) 使用西门子S7-300/400PLC作为PLC控制中心、采用双光纤或者双绞线将各主站、从站控制盒等进行连接(最少两根,一用一备)。若利用光纤OLM(Optical Link Module)作为总线通讯电缆,建议选取OLM/G12-EEC,其工作环境温度范围-25~ 60 ℃,环境湿度可达到100%,更加适用于钻井现场的复杂环境。

(8) 将辅助控制台和司钻控制台人机接口(HMI)、液压站处的PLC控制中心、装于安全区域的备用PLC控制中心及外接PLC程序编译设备PG等连接于PROFIBUS-DP总线。

3.2 工作原理系统功能实现的流程图和液压原理见图 11、图 12和图 13。图 11是基本的PROFIBUS-DP架构图;图 12为无中位液压控制原理图,适合万能防喷器及节流压井阀门的控制;图 13为有中位的液压控制原理图,适合于一般闸板的控制。其基本原理如下:由PLC控制中心发出指令给地面防喷器近端的从站控制盒,从站控制盒在收到PLC控制中心的指令后,将指令返回PLC控制中心进行再次确认;一经确认,则控制盒就会按照指令控制电液-MUX复合先导阀中相对应的电磁阀执行开关动作来导通或者关断经调压的动力液,控制各功能先导阀(SPM阀)的开启和关闭,从而控制储能瓶组的压力液进入或排出对应的液缸,实现防喷器及阀门的开启和关闭功能。同时,从站控制盒还可将外接的分布式I/O接口设备、按钮、传感器等状态和故障诊断等信息返回给PLC控制中心,从而实现对储能器压力过低、空气压力过低、油箱液位过低和控制系统使用备用电源的声、光报警功能[5]。

|

| 图 11 PROFIBUS-DP控制系统控制流程图 |

|

| 图 12 无中位控制盒液压系统原理图 |

|

| 图 13 有中位控制盒液压系统原理图 |

4 结论

(1) 该改进设计结构简单、安全可靠,因总线技术的引入,为实现后续与钻井系统的总线连接奠定了基础。

(2) 采用西门子PLC及类似于水下防喷器的POD远程控制模式,简化了动力液控制管线的布置,动力液总管到从站控制盒液压总管仅需安装最少两根(可增加1根备用);从站控制盒至防喷器各控制功能则采用类似于水下防喷器组的固定连接,减小了设备占用空间;加快了系统响应速度,实现了多个控制台的同步显示,拆装方便。

(3) 采用电液-MUX复合控制模式和PROFIBUS-DP总线技术,以电缆代替水下防喷器控制系统的蓝、黄软管束模式,简化了先导液控制管束和先导储能器组的配置。

(4) 司钻控制台及辅助控制台则采用人机界面及按钮模式,结构轻便,标识清晰,具有自诊断状态提示及报警等功能,操作便捷、可靠,极大简化了控制气/电管缆的安装。

(5) PROFIBUS-DP既适合于自动化系统与现场信号单元的通讯,也可用于直接连接带有接口的变送器、执行器、传动装置和其它现场仪表及设备,对现场信号进行采集和监控,并且用一对双绞线或者光纤电缆线替代了传统的大量的传输管线/电缆,节省了大量费用,也相应节省了施工调试以及系统投运后的维护时间和费用。

(6) 在辅助控制台和司钻控制台处分别安装S7-300/400PLC模块,中间用PROFIBUS-DP双总线连接来实现了冗余,可确保系统的可靠操作。

(7) 西门子公司主流的S7-300/400PLC,ET 200iSP以及PROFIBUS-DP总线系统,已得到广泛应用,深受国内用户的欢迎,操作维护成本和技术门槛较低。ET 200iSP适用于直接安装到有气体或粉尘爆炸危险的区域中,但在有爆炸危险的区域,需要通过核实现场总线隔离变压器(RS 485IS耦合器)的方式进行本质安全性管理[6]。

(8) 该改进方案仅作为一种技术层面的探讨,具体实施则应全面考虑API RP 16E等相关井控规范标准,并进行必要的技术评估和经济评价。

| [1] |

国家经济贸易委员会. SY/T 5053. 2-2001地面防喷器及控制装置控制装置[S]. 2001: 2-3.

|

| [2] |

吴永良. 水下防喷器控制系统故障分析及其处理——以萨哈林某井为例[J]. 海洋石油, 2012, 32(4): 83-87. DOI:10.3969/j.issn.1008-2336.2012.04.083 |

| [3] |

吴永良.深水半潜式钻井平台水下设备配置研究[R].上海: 中石化海洋石油工程有限公司.

|

| [4] |

张立刚, 范育昭, 陶诗凯, 等. SY/T5053. 2-2007钻井井口控制设备及分流设备控制系统规范[S].北京: 石油工业出版社出版, 2007.

|

| [5] |

王涛, 丁辉, 刘军, 等. 地面防喷器控制装置远控系统的研制与应用[J]. 自动化技术与应用, 2012, 31(3): 47-50. DOI:10.3969/j.issn.1003-7241.2012.03.013 |

| [6] |

SIEMENS. SIMATIC分布式I/OET200Isp操作说明. A5E00887169-07, 2017. 11: 16-47.

|

2020, Vol. 40

2020, Vol. 40