| 隔离密封检测工艺及配套密封工具研究及应用 |

由于油层的非均质性,各层地层压力不同,根据具体地层油藏参数,采取不同开采方式,才能提高开采效率。据目前工艺设计要求,井下实施分层注水工艺井,要对隔离密封总成中封隔器的密封筒进行验封作业。目前海上油田是利用带孔插入密封的管柱对隔离密封进行验封,下入对应隔离密封段[1-6],管内打压,通过井口压力变化定性判断隔离密封是否存在破损。该方法不能定量地判断漏失,也无法实现对生产管柱密封段与井下密封筒构成的隔离密封总成是否有密封缺陷进行判断[7]。张磊等人[8]利用氧活化测试技术在中原油田进行测量油套环形空间内水流的纵向流动,检测封隔器密封,但氧活化测试作业成本高,不利于推广应用,并且只能检测密封不严,不能解决隔离密封失效问题。黎明志等人[9]研制出堵水管柱封隔器逐级验封技术,利用把验封器连接在待验封封隔器下边,验封时先坐封封隔器后,增压打开验封器验封通道并坐封验封器,停泵稳压验证封隔器是否密封。该技术已在现场试验5口井,工艺成功率和措施有效率很高。但井下工况复杂,只靠稳压来判断密封。若油管密封失效,会导致验封不准确,并且油田泵压不稳定,压力波动较大,有引发提前坐封的可能,导致无法验封。方志刚等人[10]研发出分层注水井封隔器验封技术,针对吐哈油田分层注水井采用堵塞器压力计验封封隔器技术存在效率低的问题,利用油田成熟的高效测调工艺,研制开发了电动验封仪。经吐哈油田现场100多口井的成功应用,表明其验封结果准确快捷,在降低工作量的同时,提高了验封成功率。电动验封作业成本高,并且电缆在下井过程中容易受损,特别是防砂段的管柱,内径较小,更易损坏电缆。这里通过室内实验,开展了压缩式封隔器胶筒密封、承压能力测试,并在海上油田成功应用密封检测及密封工具优化技术,降低了作业风险,提高了分层开采效率。

海上油田油井进行分层开采,主要通过隔离密封总成实现。隔离密封总成由隔离封隔器与井下密封筒及其配套密封工具组成。目前,海上油田常用的封隔器分为三类:扩张式封隔器、压缩式封隔器和自封式封隔器。扩张式封隔器、自封式封隔器密封效果一般,主要针对井下密封筒完好的油井。压缩式封隔器主要适用生产条件复杂,座封位置比较恶劣的油井。井下密封筒配套密封工具主要为依靠胶筒与密封筒的过盈配合来实现密封的密封工具,随着油田生产过程中,井下密封筒会受到磨损、划伤及腐蚀,导致自密封封隔器密封失效,无法保证分层注水或开采[1],所以,需要使用新型密封工具来实现密封。胶筒是密封工具最重要的构件,胶筒的优劣直接决定着新型密封工具性能的优劣。

对井下密封筒密封性能进行检测时,关键在于优选出最合适的胶筒才能有效检测并解决密封失效的问题。海上油田井下密封筒内径分别为82.55 mm(3.25")、98.55 mm(3.88")、101.60 mm (4.00")、120.65 mm(4.75")和152.4 mm(6.00"),现有的胶筒标准HG/T 2701—2016《油气田压缩式封隔器胶筒》[11]是针对4.5"以上套管的,所以,有必要对密封胶筒的标准进行探讨,来进一步完善和规范油气田压缩式封隔器胶筒的标准和工业化应用。

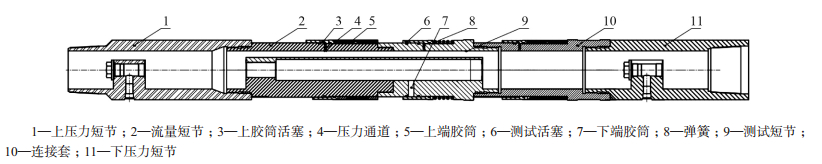

1 隔离密封检测工艺技术配套密封胶筒研制 1.1 检测工具的系统构成及工作原理检测工具主要由压力短节、流量短节、活塞、胶筒、弹簧等组成(图 1)。

|

| 图 1 检测工具工程图 |

检测工具的工作原理:从中心管内打压至胶筒的坐封压力,由压力通道进入的流体推动活塞,压缩胶筒,使胶筒膨胀对密封筒坐封,此时,测试活塞受到弹簧的约束不运动。继续施加压力至测试活塞的开启压力值,测试通道打开,流体通过流量计,进入由上模块、下模块、密封筒及中心管组成的环形腔内,流量计计量注入腔内的流量;若胶筒失效,环形腔内液体经过胶筒流入检测工具的上接头与密封筒组成的环空,流量计计量密封模块失效导致的漏失量。压力计测试上下胶筒失效后胶筒两侧环空中的压力值。

1.2 胶筒标准化的研究海上油田常用的胶筒基本由Halliburton、Baker Hughes公司以及国内厂家生产。针对不同规格的密封筒尺寸,常用胶筒尺寸如表 1。

| 表 1 常规胶筒尺寸设计参数汇总表 |

从表 1可以看出,胶筒外径比密封筒内径略大,最大过盈量不超过1.5 mm,属于被动密封[2]。当密封筒受到磨损时,胶筒不能有效补偿,导致分层开采失效,所以需使用主动密封的压缩式封隔器胶筒来补偿密封的受损,从而保证有效分层开采。

2 地面试验 2.1 胶筒的优选胶筒材料具有一定的“蠕变效应”和“松驰效应”,导致胶筒长时间在井下作业时出现变形而磨损、脱落,而使密封失效。并且,井下温度也会对胶筒性能产生影响[11-14]。当温度高时,胶筒硬度越高,胶筒的有效载荷越强,密封效果才越好。而当温度低时,胶筒硬度高,不能被完全充分压缩,也不能保证有足够的弹性形变,进而无法对受损的密封筒进行有效补偿。海上油田井下温度一般为80 ~ 120℃,依据《油气田压缩式封隔器胶筒》,优选出的胶筒的邵氏硬变为75~85,材质为丁腈橡胶。

2.2 功能试验坐封试验。将不同规格的封隔器装入试验密封筒(密封筒内径=胶筒外径+10 mm)中,介质为清水,向中心管内打压到表 2中对应的坐封力来压缩胶筒,记录坐封力和压缩距。

| 表 2 不同规格胶筒的试验性能参数 |

耐压试验。将经过密封功能试验合格的封隔器装入对应密封筒中,以清水为介质,向中心管内加压至规定的坐封力,使胶筒坐封。然后,对封隔器一端施加压力21 MPa,保持10 min,观察封隔器有无泄漏。

2.3 密封性能试验胶筒坐封后,以清水为介质,在胶筒的上、下两端依次从零打压至21 MPa,室温下保持10 min,查看封隔器是否有泄漏。然后解封并更换介质为变压器油,放入到90℃的恒温箱中,保持30 min,再打压对应的坐封力使胶筒再次坐封,并观察封隔器有无泄漏。

2.4 疲劳性能试验胶筒经过坐封试验、耐压试验及密封性能试验后,向密封筒中心管施加压力21 MPa,稳压4 h后,放掉密封筒压力至零。由密封筒一端施加压力21 MPa,稳压4 h后,放掉压力至零,再从密封筒另一端施加21 MPa,仍稳压4 h后,放掉压力。最后放掉中心管压力。上述过程为一次疲劳试验。反复疲劳试验5次,观察封隔器有无泄漏。

对不同规格的封隔器进行上述试验,表 2是试验性能数据汇总。

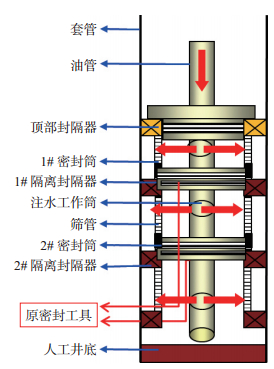

3 现场应用与效果分析以海上油田某平台一口密封失效井为研究对象,进行密封检测,其正常注水管柱见图 2。此井为分层注水井,使用的密封筒规格为4.75"。通过钢丝作业验封时,发现上、下层隔离密封总成无法稳压,密封失效,无法实现分层注水。

|

| 图 2 海上油田分层注水管柱图 |

3.1 现场应用

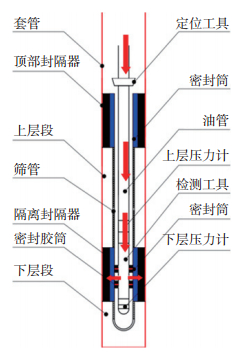

设计的检测工艺管柱见图 3。其工艺原理:将流量计、压力计内置于隔离密封性能检测工具内,下入检测管柱。通过配管,确保隔离密封性能检测工具密封段与井下隔离密封筒配合完好。检测管柱下放到位后,油管打压3 MPa×30 min、6 MPa×30 min,测试活塞压缩弹簧,使胶筒坐封,查看管内稳压情况。继续打压至12 MPa,保持30 min。上提管柱,通过压力计与流量计的数据回放,测试压力及漏失流量,查看密封性能。

|

| 图 3 隔离密封性能检测工艺管柱图 |

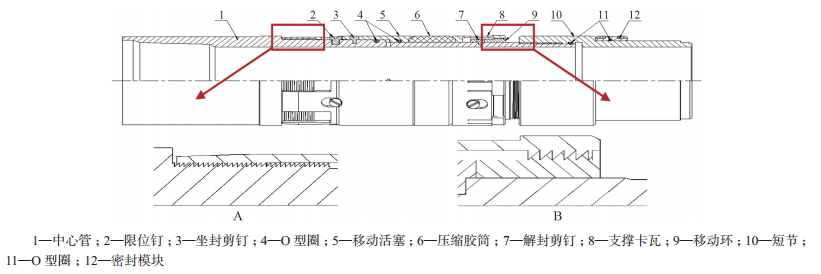

根据检测管柱得到的数据判断井下密封筒的受损情况,然后选优出对应的密封胶筒,把其内置在新设计的密封工具中(图 4)。此密封工具能实现主动密封,并且起管柱时能使胶筒自动复原,不会使胶筒受损,可以重复利用。当带有新型密封工具的注水管柱下放到位后,打压到一定坐封压力值,使移动活塞压缩密封胶筒,移动活塞具有单向棘齿结构,使移动活塞不能后退,进而实现有效分层注水。起出管柱时,上提管柱,使新型密封工具脱离密封筒,支撑卡瓦失去密封筒的约束,压缩胶筒径向收缩、恢复原状。当管柱遇阻时,切断解封剪钉,胶筒径向收缩、恢复原状,同样起到解封效果。

|

| 图 4 新型密封工具示意图 |

3.2 数据比对与分析

利用检测工艺技术对此井的两层密封筒进行检测,测得压力、流量等数据(表 3)。

| 表 3 不同规格胶筒的试验性能参数 |

从表 3中可以看出,当油管内施加不同的压力时,密封筒上下端环空压力值不同,测试的流量也不同。在地面,上、下层管内压力值为3 MPa时,检测下层隔离密封时的漏失流量为30.75 m3/d、49.71 m3/d;而上、下层管内压力值为5.25 MPa、8.34 MPa时,检测下层隔离密封时的漏失流量为0.03 m3/d、0.02 m3/d,当继续施加压力时,流量几乎为零,说明此时密封胶筒被压缩后能起到很好的密封作用,进一步说明新型密封工具中的密封胶筒的合适坐封力为6 MPa、8 MPa。下入胶筒膨胀量适当的新型密封工具,坐封后,利用钢丝作业进行验封,施加12 MPa×30 min,结果压力稳定,验封合格,说明设计的新型密封工具能实现有效分层注水。

4 结论(1) 针对密封筒受到磨损、腐蚀导致自密封封隔器的胶筒密封失效而无法分层开采的问题,依据现有胶筒标准HG/T 2701—2016《油气田压缩式封隔器胶筒》,设计不同规格微形压缩式封隔器胶筒,进行坐封试验、耐压试验及密封性能试验,封隔器无泄漏,说明设计的胶筒能够满足分层开采所需技术标准要求。

(2) 利用检测工艺对分层失效的井进行现场检测作业,管内打压,通过井口压力变化定性判断隔离密封是否存在破损,定量地判断漏失;利用压缩胶筒进行有效补偿,实现生产管柱密封段与井下密封筒构成的隔离密封总成是否有密封缺陷的判断。结果表明此检测工艺技术能够在有缺陷密封筒的油水井中对井下密封筒进行定量化检测,保证有效分层开采,利于油井的增产稳产,具有一定的应用价值。

| [1] |

江汉石油管理局采油工艺研究所.封隔器理论基础与应用[M].北京: 石油工业出版社, 1983: 42-45.

|

| [2] |

郑长伟. 日本瑞翁公司氢化丁腈橡胶的性能及应用介绍[J]. 橡胶工业, 1995, 42(6): 342-344. |

| [3] |

陈爱平. 压缩式封隔器胶筒耐温耐压浅析[J]. 石油机械, 1999, 27(3): 45-48. DOI:10.3969/j.issn.1001-4578.1999.03.016 |

| [4] |

中华人民共和国工业和信息化部. HG/T 2701-2016压缩式封隔器胶筒[S].北京: 化学工业出版社, 2016.

|

| [5] |

陈健, 田播源, 刘玉文. 压缩式封隔器胶筒失效因素分析及措施[J]. 科技资讯, 2010(31): 80-82, 84. DOI:10.3969/j.issn.1672-3791.2010.31.063 |

| [6] |

刘华伟, 徐国雄, 李孟超. 海上油田隔离密封性能优化研究及应用[J]. 石油矿场机械, 2017, 46(4): 56-60. DOI:10.3969/j.issn.1001-3482.2017.04.014 |

| [7] |

张磊, 张立, 黄强. 氧活化测试技术在中原油田的应用[J]. 内蒙古石油化工, 2012(4): 102-103. |

| [8] |

颜俊虎, 袁得芳, 张久文, 等. 地层测试管柱中封隔器漏失原因分析[J]. 青海石油, 2013, 31(4): 100-102. |

| [9] |

黎明志, 陈俊国, 王志清, 等. 堵水管柱封隔器逐级验封技术[J]. 石油钻采工艺, 2010, 32(6): 109-111. DOI:10.3969/j.issn.1000-7393.2010.06.027 |

| [10] |

方志刚, 刘颖, 周波, 等. 分层注水井封隔器验封新技术研究与应用[J]. 油气井测试, 2016, 25(4): 64-66. DOI:10.3969/j.issn.1004-4388.2016.04.020 |

| [11] |

Boyce M C, Arruda E M. Constitutive models of rubber elasticity:A review[J]. Rubber Chemistry and Technology, 2000, 73(3): 504-523. |

| [12] |

Kleverlaan M, Van Noort R H, Jones I. Deployment of Swelling Elastomer packers in Shell E&P//Proceedings of SPE/IADC Drilling Conference[C]. Amsterdam, Netherlands: Society of Petroleum Engineers, 2005.

|

| [13] |

杨新克, 海沙尔. 压缩式封隔器胶筒设计思路浅谈[J]. 新疆石油天然气, 2012, 8(S1): 115-118. |

| [14] |

田敬元. 注水管柱失效分析及改进[J]. 海洋石油, 2018, 38(02): 27-31. DOI:10.3969/j.issn.1008-2336.2018.02.027 |

2020, Vol. 40

2020, Vol. 40