| 浅析水下储油模式 |

海上油田开发过程中, 原油的储存和外输是一个重要环节, 常规储存和输送模式有:导管架井口平台生产的井流物, 通过海底混输管道输往中心生产处理平台处理后, 成品油再分别通过海底输油和输气管道输往陆地终端; 导管架井口平台生产的井流物, 通过海底混输管道输往FPSO处理后, 成品油储存在FPSO上, 定期用穿梭油轮卸油送往港口等。我国近海已经探明的许多浅水边际油田, 若采用常规的开发模式则开发初期投资大, 建设周期长, 运营维护成本高, 经济性差, 难以实现盈利。

由于海上油田开发面临的复杂环境和不确定性, 在尚未完全掌握油藏资料之前, 应尽量减少投资风险。文章从降低原油储存、输送的成本出发, 结合国内外油田开发实践, 提出水下储油与水面系泊结合的开发模式, 使边际油田盈利开发成为可能。

1 水下储油常见模式水下储油的构想始于上世纪30年代, 由于不需要占用平台或者FPSO的甲板面积, 不受可变载荷限制, 可以根据油田实际生产规模灵活建造水下储罐数量, 目前已在墨西哥湾、北海、波斯湾等海域取得了广泛应用。常见水下储油模式有:自升式生产平台、重力式储油平台、Spar平台和水下储油舱/罐等。

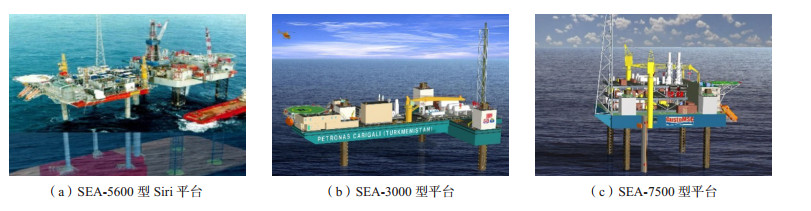

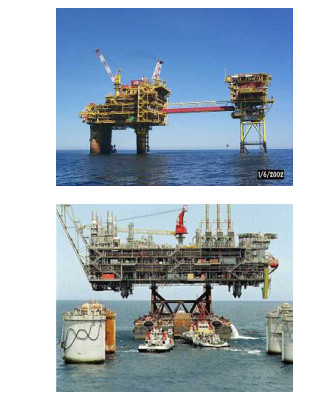

1.1 自升式生产平台自升式生产平台是利用水下沉箱(即重力底座)储油, 且具有自升式功能的采油平台。由Gusto MSC设计的自升式生产平台常用型号有SEA-5600、SEA-3000、SEA-7500等规格(图 1)。SEA-5600型(又称MOPUstor型)结构包含一个海底的钢质储油舱和驳船型的甲板平台, 由3(或4)个桩腿支撑, 桩腿与储油舱相连, 储油舱被用作平台的重力底座。圆管状桩腿直径3.5 m, 没有焊接节点, 海水提升泵和排水沉箱位于桩腿内部。桩腿通过液压油缸驱动、销/孔锁紧系统实现顶升, 能快速安装和重新部署。由丹麦Dong Energy能源公司1997年建造的Siri平台就是一种MOPUstor型自升式生产平台, 水深65 m, 水下储油舱有效净舱容约50 000 m3; 2008年, 由荷兰SBM公司建造, Talisman能源公司租用的又一座MOPUstor型平台在挪威Yme油田投入使用, 作业水深提高到92 m。SEA-3000型作业水深约为20~60 m, 四腿结构, 油水置换净储量约为40 000桶/天。SEA-7500型已经应用于加拿大Deep Panuke油气田的开发。该类平台理想作业水深为20~50 m, 抗风暴能力较差, 不适合在严重海冰海域作业, 受升降机构能力与可靠性限制, 储油量不宜过大, 适合开发规模较小的边际油田。

|

| 图 1 Gusto MSC自升式生产平台 |

1.2 重力式储油平台

重力式储油平台分为重力式钢质储油平台和混凝土储油平台两大类。

上世纪70年代重力式平台开发建成并投入使用, 目前主要用于欧洲和北海油田。这类平台兼具钻井、采油、储油功能, 其中混凝土储油平台抗腐蚀性强、整体稳定性好, 易维修、造价高, 油水热交换带来的热能损耗小。储油量和地基受力密切相关, 海底地基要求高, 设计时需要考虑海底底座抗滑移能力, 以免被冲刷掏空、失稳导致倾覆。海上运输安装工程量巨大, 混凝土储油平台废弃处理是所有生产平台中最困难的, 一般不适合边小油田采用。

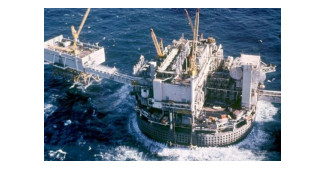

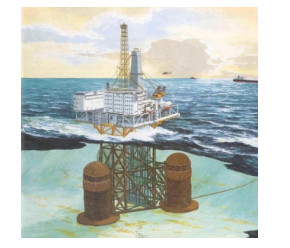

1973年, 挪威在北海Ekofsk油田安装了世界上第一座钢质储油平台(图 2)。1983年, 英国在北海水深96 m的Maureen油田安装了世界上第一座混凝土储油平台(图 3)。

|

| 图 2 Ekofsk油田Tank– DORIS平台 |

|

| 图 3 Maureen平台 |

2016年Exxon Mobil公司在加拿大纽芬兰岛海域的Hebron油田建造安装的混凝土平台Hebron是目前最新的重力式平台(图 4)。

|

| 图 4 HebronCGBS |

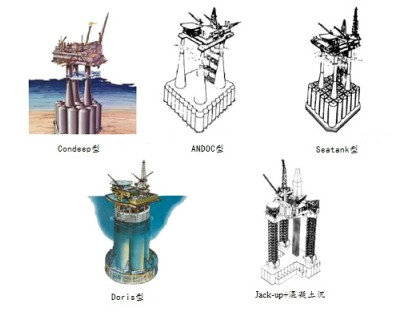

2017年统计显示已建成52座CGBS, 这些平台按其水下沉箱结构形状分成Condeep、ANDOC(Angla Dutch Offshore Concrete)、Seatank、DORIS、Jack-up和混凝土沉箱混合型(Ove Arup) 5大类[1], 桩腿数量从单腿、2腿(极少采用)、3腿和4腿不等(图 5)。

|

| 图 5 各种结构形状CGBS |

重力式混凝土储油平台通常采用油水置换方式实现原油储卸操作, 但F3-FB CGBS和Malampaya CGBS采用了油气置换技术(即采用惰性气体IGS系统)[2]。油气置换型储油平台的储油量和安装水深比油水置换型储油平台小, 这类平台的适用范围较小(图 6)。

|

| 图 6 F3-FB和Malampaya CGBS平台 |

1.3 Spar平台

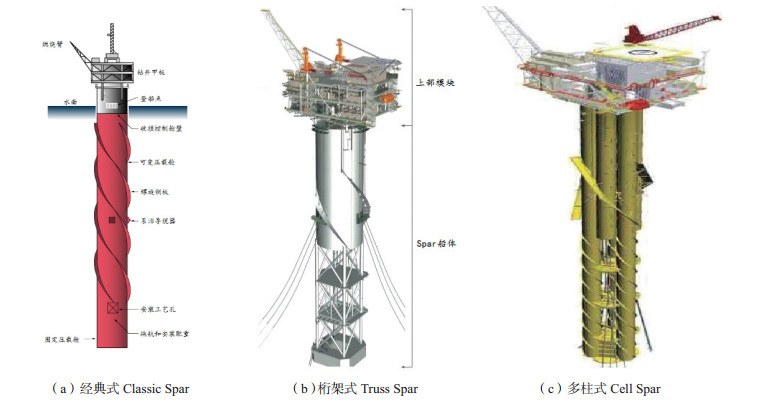

1976年SHELL在英国北海水深140 m的Brent油田安装了世界上第一座浮式Spar平台, 该平台不仅能储存原油, 还可以接收储存和净化油轮压载污水(图 7)。

|

| 图 7 布伦特Brent Spar平台 |

Spar平台主体上部通常为封闭结构, 提供平台整体浮力; 底部用于压载以降低平台重心, 使其重心低于浮心, 因而能保证良好的稳定性[3], 运动响应优越, 对水深变化不敏感, 适合500~3 000 m深水和超深水海域使用[4]。2008年, Shell在墨西哥湾安装的Perdido Truss Spar平台作业水深达到了2 838 m。Spar平台深吃水的主体内部巨大的空间可以用来存储原油, Brent Spar长达15年的成功应用证明, Spar平台使用油水置换储油技术存储原油的模式是切实可行的。

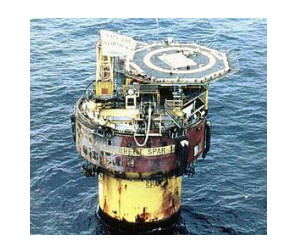

Spar平台主体部分采用大直径的圆柱体, 建造工艺要求很高。为减少主体受力面积, 降低平台的水平外载荷, 节省钢材, 降低平台造价和安装运输费用, 经过二十几年来的发展, 已经开发出经典式、桁架式和群柱式/多柱式3种类型Spar (图 8)。

|

| 图 8 三种类型Spar平台 |

Truss Spar将主体中段改成了开放式构架结构, 省略了Classic Spar主体中段的储油舱, 因此, Truss Spar已经不再具有Classic Spar的储油功能。目前, Spar设计被法国Technip-Coflexip、美国SparTEC和Kerr-McGee公司所垄断。

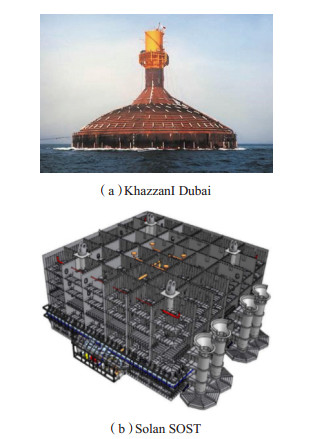

1.4 水下储油舱/罐 1.4.1 油水置换型水下储油罐1969年Dubai石油公司在离岸96 km、水深47 m的波斯湾Fateh油田安装了KhazzanI水下钢质储油舱(图 9(a)), 它能储存50万桶原油, 是世界上第一座大型湿式储油结构。Khazzan I外形犹如倒置的漏斗, 总高度62.5 m, 带混凝土凸缘边底座最大外径82.3 m, 圆筒状舱壁外径76.2 m, 内舱直径24.4 m, 高出水面塔台直径9.14 m, 采用直径36 in钢桩(长度90 ft), 钻直径42 in孔灌浆固定于海床[5]。

|

| 图 9 油水置换型水下储油舱 |

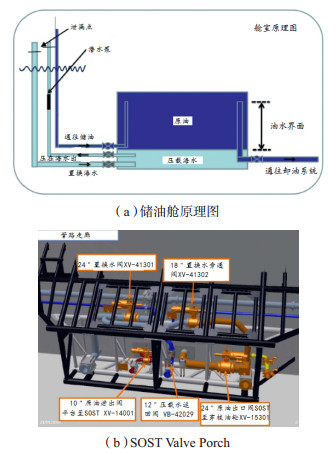

2014年英国Premier石油公司在北海设得兰群岛西部135 km海域的Solan油田, 安装了一座海底钢质储油舱, 该油田2016年投产, 水深135 m。SOST外形见图 9(b), 外部尺寸62 m×50 m×25 m(含防沉板和侧面保护支架), 内部尺寸45 m×45 m×25 m, 其中用于压载和沉淀油水置换界面距离底部2.30 m, 上部最大极限距舱顶1.082 m, 实际有效操作空间高度为21.618 m, 对应容积为275 310桶。设计干重9 700 t, 由于增加了保护结构、吊装辅助设备和保护阳极块, 出厂实际重量10 100 t。东、西两侧各设有4个96 in的碳钢结构的桩套管和防沉板, 固定钢桩深达45 m, 需灌浆以抵抗海流长期的冲刷。海床处理仅限于清除大的卵石, 在安装过程中可借助于ROV现场查看。南面设有一个管路及阀门保护格栅装置(图 10), 以方便ROV和潜水员检查, 这些阀门为常闭液压控制阀[6]。

|

| 图 10 Solan SOST工作原理及管廊 |

Khazzan I和Solan SOST均采用传统的油水置换工艺。

1.4.2 油水隔离置换型水下储油罐油水置换水下储油技术可以极大简化海上石油开发系统, 降低开发投资成本, 但存在一定程度的海洋污染, 此外高凝、易凝原油加热保温存在一定困难。根据水下储油舱内原油和海水是否直接接触, 可以把油水置换进一步分为油水置换和油水隔离置换两大类。

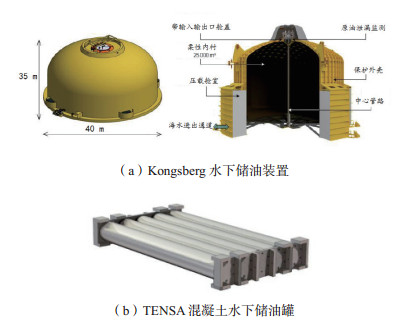

1976年原西德提出了非接触式油水隔离置换的概念, 2013年10月29~31日在巴西里约热内卢举行的巴西近海技术会议上挪威Kongsberg公司展示其带柔性内衬的油水隔离置换方案[7](图 11(a))。澳大利亚TENSA公司也相继提出了管状混凝土水下储油结构(图 11(b)), 这两种装置所储存的原油和海水不直接触而是被内部的合成膜隔开。

|

| 图 11 油水隔离置换型水下储油舱 |

2 油水置换和油水隔离置换模式 2.1 油水置换模式

水下储油罐通常采用无底结构(或者底部开孔), 舱底的海水与外界海水直接连通。油水置换基本原理是:油水不相溶, 原油的密度低于水的密度, 储油时, 原油从舱顶低速注入储油舱, 油浮于水面, 相同体积的海水从舱底排出, 舱内原油和海水自发形成一个油水界面; 卸油时, 原油从舱顶以较高的速度抽取, 海水受静水压力的作用从舱底进入储油舱回填原油空间。储卸过程中油水界面上下移动, 舱内原油和海水的相对体积不断发生变化, 水下储油舱始终充满液体。

储油舱置换出的海水中含油量极低, 油水界面也不会由于晃荡轻易受到破坏产生乳化现象[8]。实际生产中, 原油注入储油舱时排出的海水通常需返回到采油平台上部缓冲舱, 含油海水经检测和分离合格后才能排放入海。控制油水界面足够缓慢平稳移动, 谨防海水对舱壁凝油层的冲刷和卸油产生大的涡流, 避免油水界面受扰动造成破坏是生产运营操作的关键。

油水置换应用至今已有50多年, 使用过程中还存在油水乳化水中含油、固相沉积、原油黏附海水使含盐量增加、舱壁腐蚀、热量损失、舱顶困油、内壁形成凝油层造成"挂壁"等潜在问题有待继续完善。

2.2 油水隔离置换模式油水隔离置换是在油水置换基础之上发展起来的, 在水下储罐内再增加一层柔性内衬, 该内衬柔软、水密、有足够的强度、耐温、耐油、耐蚀。保温内衬的设置避免了原油与海水的直接接触, 从而消除了乳化层的产生和细菌滋生, 同时还兼起保温的作用。内衬形成变容积储油内胆, 其容积应不低于储罐总容积的一半[9]。

2.2.1 内衬材质柔性内衬主要的设计标准是在温度和压力影响下对原油和海水的耐化学性能, 此外还需考虑来自油水置换过程胀缩、波浪压力传递、油水密度差异、圆顶壁和内衬之间拉伸、皱折、扭曲、磨损和撕裂所引起的疲劳等诸多破坏因素。高品质的柔性内衬一般由聚氨酯层聚醚方格织物[7, 10]制成, 蓬布厚度1.5~2 mm, 制造过程应尽量减少黏结缝隙的数量。

2.2.2 安装和固定模式储油罐外壳体根据实际需要可采用钢铁、玻璃钢和混凝土3种材料建造。依据储罐容量和波浪力确定油罐的基础, 优化外形结构, 增加结构重量, 降低储罐高度, 布设钢管裙桩并灌浆固定, 防止储油罐的滑移和海流冲刷掏空。安装时, 根据结构的大小和重量, 利用三用工程船、水下施工船舶和简单的起重设备就能满足水下储油罐的安装。

2.2.3 应急操作及柔性内衬更换设计合理、内衬完好情况下油水隔离置换满足零排放要求。假如储油内衬意外破损, 外壳体依然具有二次防护的安全边际。在罐壁与隔离内衬连接高处设置油份浓度传感器, 从而使意外泄漏及时发现和报警, 得到及时处理控制。储油罐顶部安装有特殊设计的舱门盖, 借助于ROV, 从舱盖顶部的原油主管道将泄漏的原油排出, 通过舱盖可以进行修理和更换内衬[7]。

2.2.4 防腐及使用可靠性罐内用煤焦油环氧化物作防腐保护层, 罐外安装铝牺牲阳极, 以防止舱壁被腐蚀。海水、石油及高温加速老化试验表明, 油温40℃时, 内衬使用寿命可达20~25年; 内衬在70℃的油里放30个月, 强度仍可达初期的60%。对聚氨酯材料寿命的研究结果表明, 蓬布的持久稳定性基本上能满足安全要求[10]。

3 水下储油模式特点 3.1 优势和存在问题水下储油不受海面浮冰、狂风巨浪影响, 恶劣海况也能连续生产, 储罐容量不受限制, 储油潜力巨大; 罐内保持充满液体, 与火源、雷电隔离, 油气损耗小不易被引燃, 不需设置惰性气体系统; 油罐整体的重心结构位置较低, 被船舶和其他物体碰撞的概率大幅降低。

水下储油罐建造成本低、效益高、经济性良好, 能有效替代F(P) SO, 显著降低油田日常运行和维护成本, 提高操作环节的安全性。

水下储油系统通常由多个储油单元组成, 某一单元出现故障, 可以单独隔离该单元, 而不影响其他储油单元的正常使用

但油水置换排放的海水毕竟含有一定浓度油份, 长时间的积累, 必然对环境和生态造成一定程度破坏, 从长远和发展观点来看, 这是不允许的。

3.2 加热和保温混凝土储油舱的舱壁很厚, 储卸过程中原油通过舱壁传给海水的热量很少, 通常这类储油舱不设加热系统。水下钢质储油舱原油是否需要加热保温取决于原油油品和所处海区环境温度。

研究表明水下储油罐的热损失主要集中在罐顶和罐壁, 罐体覆盖聚氨酯泡沫, 采用聚乙烯作为防水保护层等技术手段, 均能有效减少热量损失。罐内不宜安装加热盘管, 常见的原油加热方式是采用外循环加热, 既能有效地利用热能, 又能避免加热盘管受海水腐蚀难以更换的难题。

4 生产操作、原油输送根据油田所处海域水深和海况, 采用靠船桩、悬链锚腿系泊、单锚腿系泊装置, 无需单点, 就可以实现原油外输。水下储油装置连接CALM(图 12), 通过穿梭油轮实现原油外输是较为经典、灵活、经济和行之有效的一种卸油方式。

|

| 图 12 悬链锚腿系泊CALM |

CALM是一个漂浮在海面上的大直径鼓形浮筒, 用长垂曲线锚链固定在海床上, 核心部件是流体旋转头和一个可360°旋转的大轴承。此外根据实际工作需要还配备系泊缆柱、输油管线、阀门、航标灯以及必要的起重设备。上部通过漂浮软管与穿梭油轮连接, 下部通过水下软管和海底输油管汇相连。

CALM结构简单、造价相对较低, 除核心旋转头和耐压软管之外, 能实现国产化设计和建造, 能搬迁和重复使用。CALM浮筒的漂移、升沉随海况的变化而变化; 水下软管容易疲劳挠曲损坏; 持续摇荡期间, 工作艇难于接近, 给卸油操作和维护保养带来一定困难。

5 结论(1) 自升式生产平台结构相对简单, 安装快捷, 能移位重复利用; 但储油量不宜过大, 理想作业水深20~50 m, 适合开发规模较小的边小油田。

(2) 重力式平台的储油能力巨大, 稳性好, 抗风浪能力强, 海上运输和安装工程量大, 对海床要求高, 造价高, 重力式混凝土平台废弃处理是一大难题。

(3) Spar平台适合500~3 000 m水深海域油田开发, Truss Spar省略了Classic Spar主体中段的储油舱, 不再具有水下储油能力。

(4) 水下储油罐结构简单, 主要工作载荷被浮力平衡, 结构强度不高、对海床要求低; 油罐数量布置灵活, 可实现小型化和无人管理。油水隔离置换水下储油罐能实现零排放, 但隔离材质要求严格, 长期的储卸油操作产生的油水界面凝油乳化层和舱壁凝油层可能会导致隔离层失效, 目前尚无工程应用先例。

水下储油系统不仅能用于储存原油, 也可储存其他液体化学品, 既能满足浅海边小油田开发, 也适用新油田滚动勘探开发, 可以实现重复利用。水下储油技术也为人类移开冰山、将原油储存在北极严寒冰层下的构想提供了依据。我国20世纪70年代就已开始水下储油技术研究, 但至今尚未投入实际应用。需借鉴国外先进经验, 积极探索适合我国国情的水下储油技术和开发模式, 使其尽早投入到国内浅海边际油田开发的实际应用中。

| [1] |

刘东喜, 王晋, 尤云祥, 等. 油水置换水下储油技术在海上油田开发中的应用[J]. 中国海洋平台, 2017, 32(1): 66-72. DOI:10.3969/j.issn.1001-4500.2017.01.011 |

| [2] |

刘东喜, 王晋, 尤云祥, 等. 油水置换水下储油结构形式及工艺流程研究[J]. 中国造船, 2016, 57(a0S1): 215-222. |

| [3] |

张帆, 杨建民.深海立柱式平台概念设计及水动力性能研究[D].上海: 上海交通大学, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10248-2009109212.htm

|

| [4] |

王丽勤, 侯金林, 庞然, 等. 深水油气田开发工程中的基础应用探讨[J]. 海洋石油, 2011, 31(4): 87-92. DOI:10.3969/j.issn.1008-2336.2011.04.087 |

| [5] |

Curtis L B, Shepler J C. Dubai Khazzan-Pioneer of Large Undersea Storage System[C]//Proceedings of the Second Annual Offshore Technology Conference[C]., Houston, Texas, USA, April, : SPE, 1970: 1068.

|

| [6] |

Wheaton S R, Clark S R, Cruickshank P. The Solan Field Subsea Oil Storage Tank After One Year's Operation West of Shetland, UK-is it A Concept that Has Delivered?[C].//Proceedings of the SPE Offshore Europe Conference & Exhibition[C]., Aberdeen, UK, September, : SPE, 2017: 19-27. https: //www.onepetro.org/conference-paper/SPE-186161-MS

|

| [7] |

Kaalstad J P, Kristoffersen A R, Kaalstad J P, . Flexible Subsea Storage Unit-Development and Applications[C].//Proceedings of Offshore Technology Conference[C]., Rio de Janeiro, Brazil, October, : SPE, 2013: 1-8.

|

| [8] |

Cai Z H, Wang J, Li Z, et al1. An Experimental Study on Vertical Oil Storage System//[C]. Proceedings of Offshore Technology Conference-Asia[C]., Kuala Lumpur, Malaysia, March, : SPE, 2014: 1-12.

|

| [9] |

初新杰. 海上储油技术现状及水下无污染储油模式探讨[J]. 装备制造技术, 2011(4): 141-143. DOI:10.3969/j.issn.1672-545X.2011.04.048 |

| [10] |

张志滨(译). 西德水下储油罐[J]. 油气管道技术储运, 1981(3): 69-74. |

2019, Vol. 39

2019, Vol. 39