| 垦西油田含硫异味气体处理剂研制及现场试验 |

2. 胜利油田金岛石油工程技术有限责任公司, 山东东营 257231;

3. 中国石化胜利油田分公司石油工程技术研究院, 山东东营 257000

2. Shengli Oilfield Jindao Petroleum Engineering Technology Co., Ltd., Dongying, Shandong, 257231, China;

3. Petroleum Engineering Technology Research Institute of SINOPEC Shengli Oilfield Company, Dongying, Shandong 257000, China

垦西油田垦119块馆下段稠油主要采用注蒸汽吞吐开发,原油组分含硫2.95%,在注蒸汽热采过程中,硫化物极易发生分解及转化,生成硫化氢、硫醇硫醚等产物,这些产物一般都含有强烈且令人厌恶的气味[1],同时对人体健康和安全生产具有较大的影响。如该区块KXK119P1井2014年9月投产时,井场周围有难闻的恶臭气味,严重影响周围居民生活,初期认为是硫化氢造成井场异味,安装硫化氢处理装置后,井场异味未能彻底清除,被迫关井停产。类似的问题在KXK119-1、KXK119-7、KXK119-16等井也有发生,严重影响环境安全及下一步产能建设。

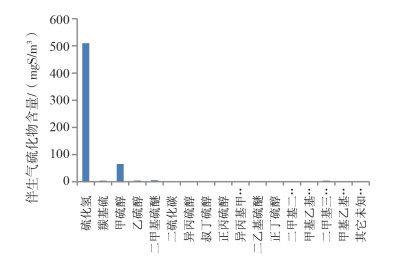

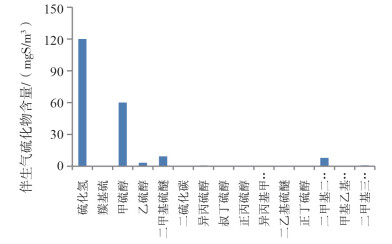

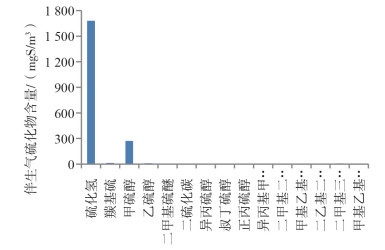

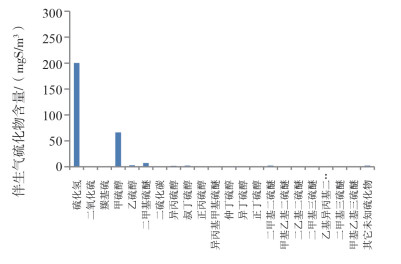

1 含硫异味气体产生分析及治理思路 1.1 异味气体组分分析垦西油田垦119块馆下段新开热采井KXK119X30、KXK119X26、KXK119X27、KXK119X28井井场周围有明显异味[2],取油井采出液伴生气,利用气相色谱/硫发光色谱进行含硫化合物分析[3],结果见图 1~图 4。

|

| 图 1 KXK119X26井伴生气含硫化合物 |

|

| 图 2 KXK119X27井伴生气含硫化合物 |

|

| 图 3 KXK119X28井伴生气含硫化合物 |

|

| 图 4 KXK119X30井伴生气含硫化合物 |

从图 1~ 图 4可以看出,4口油井伴生气以硫化氢和甲硫醇为主,含少量乙硫醇和二甲基硫醚,以上物质均为恶臭气体,在较低浓度时便有明显异味[4]。

1.2 含硫异味气体臭味阈值及厂界标准值界定参照标准GB/T 14675《空气质量-恶臭的测定-三点比较式臭袋法》、GB/T 14554《恶臭污染物排放标准》及室内分析调研[5],确定含硫异味气体阈值[6],界定厂界标准值(表 1)。

| 表 1 恶臭污染物臭味阈值及厂界标准值 |

表 1中厂界标准值为对无组织排放源(没有排气筒或排气筒高度低于15 m)的含硫异味气体浓度的限值,标准值分级,一级为一类区,自然保护区、风景名胜区和其它需要特殊保护的区域;二、三级为二类区,居住区、商业交通居民混合区、工业区和农村地区。臭气浓度为恶臭(异味)气体用无臭空气稀释,稀释到刚好无臭时,所需的稀释倍数。甲硫醇、乙硫醇等臭味阈值为硫化氢的1/10,对异味贡献更为关键。现场应用中按照甲硫醇0.000 73 mg/m3、乙硫醇0.000 83 mg/m3的阈值执行。

1.3 异味气体现场治理思路当高温蒸汽注入井底降低原油黏度的同时,会使部分含硫化合物发生裂解,产生硫化氢和低分子硫醇、硫醚等具有恶臭气味的物质,其中贡献较大的为甲硫醇、乙硫醇等,其臭味阈值为硫化氢的1/10,在较低浓度下即有较大异味。

对于采用热采方式开发的稠油井,现场综合治理时,应以甲硫醇类等臭味阈值低的硫化物为主,但由于硫化氢在气相中占比大、活性强、危害大,必需同时处理,才能消除含硫异味气体带来的环境问题。

2 井筒异味处理剂的研制及评价在国内,针对油气田开发过程中产生的硫化氢气体治理已建立相应的处理技术,并在现场取得了较好的应用效果[7]。如在胜利油田应用较多的三嗪类脱硫剂,可将硫化氢由100~8 000 mg/m3降低至30 mg/m3以下,但该药剂对稳定性较好的硫醇、硫醚类硫化物的处理效果较差。工业上对硫醇、硫醚类除臭一般采用氧化法,对于含硫稠油热采井产生的硫醇、硫醚类物质没有相应处理研究。通过调研对比,在治理硫化氢经验基础上,决定采用化学法对垦119块馆下段热采稠油井含硫异味气体开展研究治理。

2.1 井筒异味处理剂的研制由于硫醇等反应活性较硫化氢弱,原来处理硫化氢的三嗪取代药剂与硫醇难以有效作用。设计了弱氧化类异味脱除剂,采用有机胺与弱氧化剂在一定条件下反应的生成物,添加阳离子相转移催化剂,制成高效井筒异味处理剂。

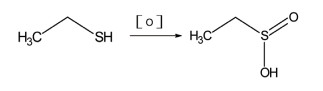

由于热采井的异味气体主要以甲硫醇、乙硫醇为主,现以乙硫醇(液)为研究实验对象,井筒异味处理剂可将硫醇转化为无味的亚砜类物质见图 5。

|

| 图 5 硫醇氧化生成亚砜反应式 |

2.2 井筒异味处理剂的评价 2.2.1 温度和接触反应时间对处理效果的影响

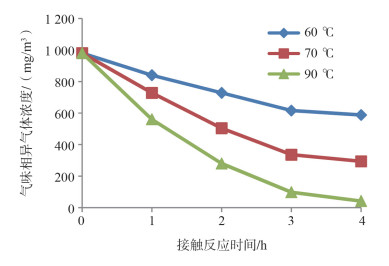

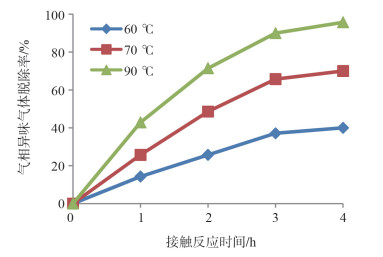

取0.1 ml含1%乙硫醇的乙醇溶液,加入盛有100 ml乙醇的1 L广口瓶中,放入搅拌转子,按照1:3的体积比进行加药,加入0.3 mL 1%的井筒异味处理剂溶液,置于60℃、70℃和90℃恒温水浴中,用便携式检测仪分别测定处理不同时间气相异味气体浓度(图 6、图 7)。

|

| 图 6 气相异味气体浓度随接触反应时间变化 |

|

| 图 7 气相异味气体脱除率随接触反应时间变化 |

从图 6、图 7可以看出,井筒异味处理剂对乙硫醇的脱除率随接触时间的延长而增加。当处理时间达到4 h时趋于稳定,且随着温度升高脱除率增加,60℃时脱除率达到40%,70℃时脱除率达70%,当温度升至90℃,脱除率达到95%以上,剩余气相异味气体浓度低于30 mg/m3,达到油井安全生产浓度,表明该药剂能满足热采井高温条件,可用于产出异味气体井筒的加药处理[8]。

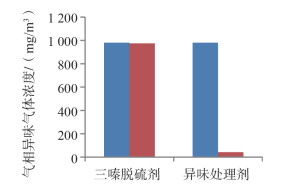

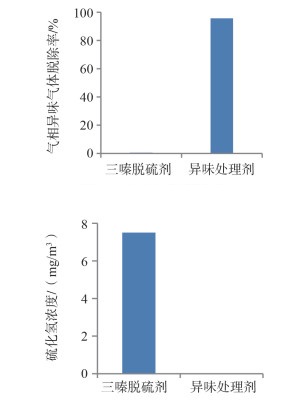

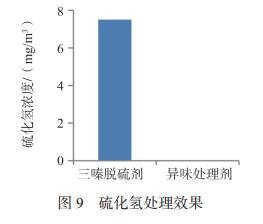

2.2.2 与三嗪脱硫剂性能对比配制含28 mg/m3乙硫醇的乙醇溶液200 mL,定量加入到2个1 L广口瓶中,分别加入0.3 mL 1%的井筒异味处理剂溶液和0.3 mL 1%的三嗪脱硫剂溶液,90℃下接触反应4 h后,分别测定气相异味气体浓度并计算脱除率(配制液处理前硫化氢含量> 3 000 mg/m3)(图 8、图 9)。

|

| 图 8 总体处理效果 |

|

| 图 9 异味气体脱除率 |

|

| 图 9 硫化氢处理效果 |

从图 8、图 9可以看出,三嗪脱硫剂对含硫异味气体基本无处理效果,而井筒异味处理剂对含硫异味气体可达到95%以上的脱除率,对硫化氢脱除效果也较好[9]。

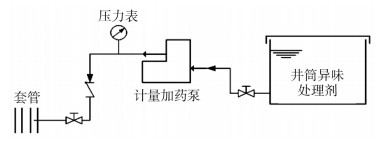

2.3 井筒异味处理剂的实施工艺研究高效井筒异味处理剂对乙硫醇的脱除率随接触时间的延长而增加,且随着温度升高脱除率增加,具有一定耐温能力,说明该药剂能满足热采井高温条件,可用于井筒投加,适用于高含硫稠油热采井异味气体源头治理。

由于含硫异味气体随着油井生产在采出液中不断产生,要保持井筒中异味气体浓度处于较低水平就需要采出液中保持一定浓度的药剂,将新产生的异味气体去除,因此投加井筒异味处理剂可选择套管滴加的方式。在井口安装密闭加药装置在套管中连续滴加,既能保持采出液中药剂浓度,又不影响油井正常生产[10]。现场试验工艺流程如图 10所示,密闭加药装置由药剂储存罐和自动加药泵两部分构成,通过管线与油井套管相连接,实现自动加药。

|

| 图 10 现场试验工艺流程示意图 |

加药装置选用的加药泵为往复式计量泵,适用于单一液体,密封性好,可向常压或带压容器及管道内输送不含固体颗粒的腐蚀性或非腐蚀性液体介质,计量泵流量可以在0~100%范围内无级调节。

3 现场应用情况垦西油田垦119块馆下段新开油井井场有明显异味,4口油井生产情况见表 2。现场开展井筒异味处理剂加药试验,考察药剂效果并对不同实施工艺进行优化。

| 表 2 垦119块馆下段4口新开热采井基本情况 |

KXK119X30井于2018年5月投产,投产后井口特别是高架罐顶部有明显恶臭,测量罐顶异味气体浓度150 mg/m3左右,测量井口异味气体浓度最高达到1 000 mg/m3以上。为保证安全环保生产,在井口安装加药机开展套管加药处理试验,通过加药机连续套管滴加井筒异味处理剂,设计加药量30~50 kg/d。

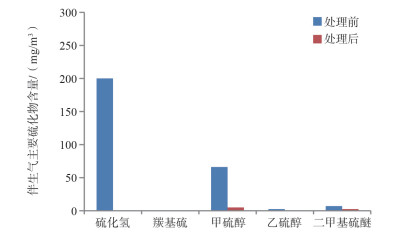

现场加药4 d后高架罐顶测量异味气体浓度降低为0 mg/m3,井场周围无难闻异味,处理前后井口取气样含硫化合物分析见图 11。

|

| 图 11 KXK119X30井筒加药处理前后各种含硫化合物含量 |

KXK119X30井实验成功以后,又在三口同台井KXK119X26、KXK119X27、KXK119X28井进行了井筒异味处理剂现场试验,加药治理后三口同台井井口异味气体含量均降低为0,井场周围无难闻异味,取得了较好效果(表 3)。

| 表 3 垦119块三口新开同台井异味气体治理情况 |

现场试验表明,研制的高效井筒异味处理剂对垦西油田稠油热采过程中产生的硫醇硫醚等异味气体具有较好的脱除效果,对硫化氢气体的脱除效果也较好。经检索,国内未见相关报道,该异味处理剂具有独创性。药剂成本较低,适用于高含硫稠油热采井井筒套管加药源头治理,实现快速高效除臭,保障了生产环境安全和该区块下步产能建设。

4 结论(1)通过对垦西油田含硫异味气体产生及转化机理分析,明确了含硫稠油热采井井场异味是由水热裂解反应生成的硫化氢、硫醇硫醚等各类硫化物导致的,硫醇硫醚的臭味阈值较低,在较低浓度下即有较大异味。

(2)针对含硫稠油热采井产生的硫醇硫醚等异味气体,研制了一种高效井筒异味处理剂,可将气相中含硫异味气体由2 000 mg/m3降低至检测不出,药剂具有独创性且成本较低,适用于井筒套管加药源头治理,实现快速高效除臭,解决影响油井生产的环境问题。

| [1] |

张宇曦, 黄亮, 宋素合, 等. 延迟焦化装置切焦水恶臭原因解析[J]. 油气田环境保护, 2018, 28(5): 9-11, 21. DOI:10.3969/j.issn.1005-3158.2018.05.003 |

| [2] |

唐波, 乔智国, 陈伟, 等. 河嘉203H含硫水平气井测试工艺实践[J]. 海洋石油, 2010, 30(4): 103-105. DOI:10.3969/j.issn.1008-2336.2010.04.103 |

| [3] |

史得军, 陈菲, 吴小飞, 等. 液化石油气中含硫化合物的分析方法研究[J]. 石油化工, 2018, 47(8): 867-871. DOI:10.3969/j.issn.1000-8144.2018.08.015 |

| [4] |

张岩, 初伟, 许浩伟, 等. 高含硫化氢井作业前套管气脱硫处理工艺及效果[J]. 海洋石油, 2018, 38(1): 43-45, 63. DOI:10.3969/j.issn.1008-2336.2018.01.043 |

| [5] |

张兴高, 马士洲, 程万影, 等. 气相色谱-质谱联用法和气相色谱法对多功能控暴剂中臭味气体的定性、定量分析[J]. 理化检验-化学分册, 2018, 54(9): 1011-1014. |

| [6] |

王亘, 翟增秀, 耿静, 等. 40种典型恶臭物质嗅阈值测定[J]. 安全与环境学报, 2015, 15(6): 348-351. |

| [7] |

秦斌, 张岩, 许浩伟, 等. 高含硫化氢井套管加药处理工艺及效果[J]. 海洋石油, 2018, 38(2): 42-45. DOI:10.3969/j.issn.1008-2336.2018.02.042 |

| [8] |

黄兵, 黄若华, 孙珮石, 等. 低浓度硫化氢恶臭气体的生化处理研究[J]. 云南环境科学, 1998, 17(3): 9-11. |

| [9] |

李晓兰. 新疆攻克高硫化氢油井开采技术[J]. 海洋石油, 2008(1): 30. |

| [10] |

徐辉军, 郭宗斌, 肖立光. 污水处理场恶臭气体治理技术研究与应用[J]. 广东化工, 2018, 45(18): 143-145. DOI:10.3969/j.issn.1007-1865.2018.18.068 |

2019, Vol. 39

2019, Vol. 39