| 海上深层稠油热采吞吐高效隔热措施研究 |

2. 中海油田服务股份有限公司油田生产事业部, 天津 300459

2. Production Optimization, China Oilfield Services Limited, Tianjin 300459, China

蒸汽吞吐是目前稠油热采的主要技术手段之一,需要向井底注入大量高干度蒸汽对油层进行加热,蒸汽的热利用率是决定开发效果的关键因素[1]。而高效的井筒隔热措施,可以减少蒸汽沿井筒的热损失,使到达井底的蒸汽保持较高干度,提高注蒸汽的开发效果[2]。同时,尽可能地控制热量向套管传递,减少热应力对套管和水泥环的损害,可以有效保护套管和水泥环,降低修井成本[3]。A油田由于油层埋深较大,注热时不采取隔热措施会造成热量的大量浪费,不利于稠油的高效开发,所以提出一种高效隔热措施对此油田以及其他稠油油田的经济有效开发具有重要意义。

1 隔热方式优选针对普通油管热损失严重、隔热效果差的情况,使用隔热油管代替普通油管进行注蒸汽作业,可以大幅度减少蒸汽热损失[4]。而经过多人研究和实践证明,环空充氮比充水的隔热效果好,所以借鉴陆地及海上成熟热采井筒隔热措施(稠油油田注蒸汽隔热措施使用情况见表 1),结合A油田热采井下安全控制、水平段均匀注汽等工艺需求,推荐采用隔热油管+环空充氮的隔热措施。

| 表 1 稠油油田注蒸汽隔热措施使用情况统计 |

2 蒸汽干度影响因素分析 2.1 隔热油管类型 2.1.1 理论分析

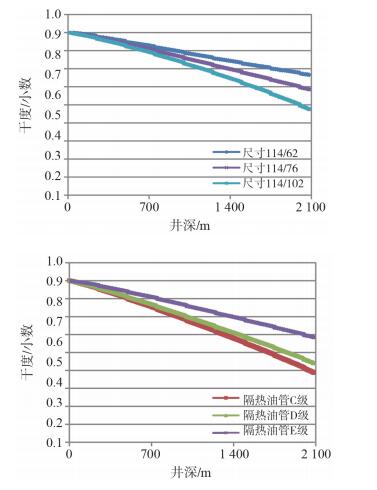

建立A油田一口井的井身结构模型,针对不同尺寸和不同隔热等级的隔热油管,计算油井井筒沿程热损失以及蒸汽干度。计算参数:注汽压力18 MPa,注汽干度0.9,注汽速度12.5 t/h,结果见表 2和图 1。从不同参数的隔热油管井底热损失以及沿程蒸汽干度变化可以看出,隔热油管内管尺寸越大、隔热等级越低,热损失越大,干度下降越快。例如,E级隔热油管隔热效果最明显,水平段入口处(2 100 m左右)蒸汽干度比使用D级隔热油管时高15%。

| 表 2 隔热油管不同内径尺寸和隔热等级井底热损失 |

|

| 图 1 不同尺寸和隔热等级隔热油管沿程干度 |

2.1.2 应用分析

国内隔热油管中除了高真空隔热油管外,还有近几年发展的气凝胶隔热油管,两种油管的对比见表 3。其中高真空隔热油管经过现场几十年的应用,目前隔热性能达到E级,而气凝胶隔热油管的隔热性能以D级为主,同时气凝胶隔热油管成本要高20%,但隔热稳定性较好。所以,建议A油田注汽井在前几轮次吞吐时采用高真空隔热油管,多轮次后隔热性能下降后可考虑采用气凝胶隔热油管。

| 表 3 高真空隔热油管与气凝胶隔热油管对比 |

2.2 环空隔热措施

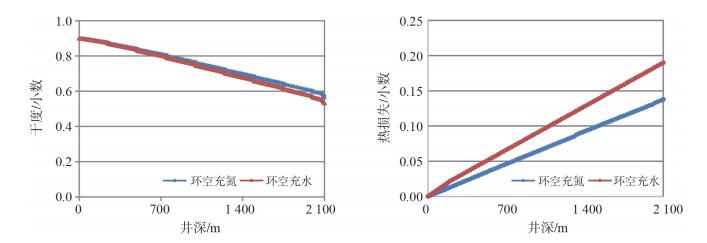

针对环空不同介质(环空注氮、充水),计算了A油田注汽井井筒的沿程热损失以及蒸汽干度,其中井口注入参数与2.1相同,油管采用隔热油管,结果见图 2。可以看出,环空充氮比充水的水平段入口干度高4%,热损失低5%。

|

| 图 2 不同环空介质沿程干度及热损失 |

现场需要在保证注入压力低于A油田地层破裂压力的条件下,综合考虑设备性能、注热管线承压能力、隔热效果及井下安全等因素,对环空注氮关键参数进行优化设计。

2.3 套管类型 2.3.1 理论分析针对套管类型(普通套管和隔热套管),计算了注汽井井筒的沿程蒸汽干度,结果见图 3。

|

| 图 3 不同套管类型沿程干度 |

由图 3可以看出,套管是否隔热对干度的影响很大。使用普通油管的前提下,使用普通套管在1 100 m处干度已经降为0,而在此深度处,使用隔热套管的蒸汽干度为60%。同样使用隔热油管时,隔热套管比普通套管在水平段入口的蒸汽干度高11%。

2.3.2 应用分析普通套管与隔热套管参数统计见表 4,可见普通套管技术成熟,能与后续工艺无缝对接,但热损失较大[5]。隔热套管虽然其隔热性能较好,但由于目前成熟产品尺寸较小[6],会对完井、采油工艺带来较大挑战,且成本高30%。所以在套管尺寸合适的情况下可采用隔热套管完井,否则采用普通套管完井。

| 表 4 普通套管与隔热套管对比 |

2.4 注入参数

针对不同注入工况,例如不同注汽速度(7.5~ 12.5 t/h)、注入压力(14~18 MPa)、注入干度(0.6~ 0.9)时,计算了注汽井井筒沿程热损失以及蒸汽干度,结果见图 4。

|

| 图 4 不同注入参数时井底干度及热损失 |

由图 4可以看出,注汽压力越低,井底干度越大;井口蒸汽干度越高,沿程干度降低的速度越慢,但规律不明显;注汽速度越小,井底干度越小,随着注汽速度的提高,热损失降低,但降低幅度减缓。

在A油田ODP设计的基础上,建议注入参数为:注汽干度0.8~ 0.9,注汽压力16~18 MPa,注汽速度12.5~ 17.5 t/h。

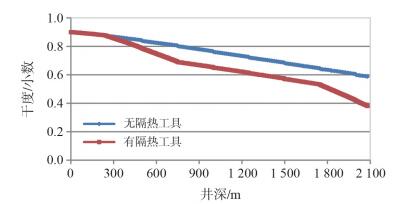

3 隔热工具及接箍 3.1 理论分析以上是基于在井筒中油管没有发生躺壁现象的情况下进行的计算和分析。A油田热采水平井由于斜度大,考虑井筒实际情况,注热管柱很可能出现躺壁问题。而使用隔热工具(隔热扶正器、隔热补偿器),可以有效避免躺壁现象发生。针对是否使用隔热工具和隔热接箍,对比分析了注汽井的井筒沿程蒸汽干度变化情况,结果见图 5。

|

| 图 5 隔热工具对沿程干度影响 |

由图 5可见,采用隔热工具和隔热接箍能够有效提高井底干度,使用隔热工具和隔热接箍比不使用的情况水平段入口蒸汽干度高20%左右。

3.2 现场应用 3.2.1 隔热接箍一般接箍采用钢材质,隔热效果不好,隔热油管的接箍处通常会有热损失。通过把普通接箍改为具有隔热性能的接箍,实物见图 6(左),可以改变目前隔热油管(包括注蒸汽采油两用管)接箍热损失大的难题。

|

| 图 6 隔热接箍(左)、隔热扶正器(中)、隔热型补偿器(右) |

3.2.2 隔热扶正器

隔热扶正器见图 6(中),主要用途是扶正注热管柱[7],解决大井斜处的“躺壁”现象。接箍及本体均采用复合隔热结构设计,确保隔热性能,减少热损失;减少与套管的接触面,保护套管;同时能用于保障封隔器的密封效果。

3.2.3 隔热型补偿器隔热型补偿器见图 6(右),它与热采封隔器配套使用,用于补偿注热管柱的伸长或缩短,防止管柱因热应力变形,并确保封隔器的密封位置[8]。注热时,温度升高,井下管柱伸长,此时补偿器的内中心管缩进隔热外管内;当注热结束或注热过程中其它原因停注、温度下降时,补偿器的内中心管又伸出隔热外管,补偿管柱的缩短量。对于目前海上现有的注热管柱存在管柱散热点多、管柱躺壁情况严重等情况,建议A油田使用隔热接箍以及隔热补偿器、隔热扶正器等隔热关键工具。相关工具已在海上其他2口热采井进行了现场应用,并且目前已经完成了优化改进。

4 结论(1)A油田稠油热采井的井筒隔热措施建议采取隔热油管+环空注氮方式,同时在井眼尺寸合适的情况下使用隔热套管,会大幅度降低井筒热损失。

(2)注入参数影响蒸汽干度和热损失,其中注汽压力越低、注汽速度越高,干度损失越小,同时井口蒸汽干度越大越好,现场注热时可基于ODP设计参数范围和设备能力进行最优调节。

(3)隔热工具的使用在一定程度上降低了蒸汽干度损失和热损失,特别是对于水平井,可以很好地避免躺壁问题,从而提高井底干度。推荐的隔热工具在海上其他油田已有过应用,并且已经完成优化改进。

| [1] |

孙玉豹, 孙永涛, 山金城, 等. 海上油田多元热流体吞吐隔热工艺[J]. 石油石化节能, 2013, 3(7): 16-17. DOI:10.3969/j.issn.2095-1493.2013.007.008 |

| [2] |

刘红英, 黄善波. 隔热油管接箍对井筒热损失的影响与修正[J]. 特种油气藏, 2009, 16(5): 97-100. |

| [3] |

林涛, 张伟, 邹剑, 等. 隔热涂层与真空技术在稠油热采中的应用探讨[J]. 石油地质与工程, 2016, 30(5): 127-129. DOI:10.3969/j.issn.1673-8217.2016.05.032 |

| [4] |

朱进礼. 蒸汽驱用隔热油管的研制[J]. 石油机械, 2007, 35(7): 35-37. DOI:10.3969/j.issn.1001-4578.2007.07.011 |

| [5] |

张永贵, 李子丰, 张立萍. 真空隔热套管井筒套管强度研究[J]. 工程力学, 2010, 27(5): 179-183. |

| [6] |

刘玉龙. 常规套管井筒隔热技术研究[J]. 科学技术与工程, 2011, 11(21): 5011-5015. DOI:10.3969/j.issn.1671-1815.2011.21.013 |

| [7] |

王通, 孙永涛, 邹剑, 等. 海上多元热流体高效注入管柱关键工具研究[J]. 石油钻探技术, 2015, 43(6): 93-97. |

| [8] |

王通, 孙永涛, 白健华, 等. 海上耐高温井下安全控制管柱系统的研制[J]. 石油钻探技术, 2017, 45(6): 49-54. |

2019, Vol. 39

2019, Vol. 39