| 海底管道腐蚀速率预测及计算分析 |

2. 广东省非常规能源工程技术研究中心, 广东 525000;

3. 中海石油(中国)有限公司天津分公司, 天津 300452

2. Unconventional Energy Engineering Technology Research Center of Guangdong province, Guangdong 525000, China;

3. Tianjin Branch of CNOOC Ltd., Tianjin 300452, China

海底管道在运行期间,受压力[1]、弹性应力[2]、温度、输送介质性质[3-4]等复杂荷载影响,会出现不同程度的腐蚀损伤,严重时将发生海底管道破裂、油气泄漏等事故,造成严重的海洋环境污染和重大经济损失。因此,开展海底管道的腐蚀状态监测、评估工作,对确保海底管道安全运行,提升海底管道完整性管理水平具有重要意义。目前,有关管道腐蚀速率、剩余寿命及剩余强度的研究主要可以分为以预测理论为基础的预测方法和以材料力学寿命为基础的计算方法[5-6]。本文在分析海底管道腐蚀产物化验数据基础上,结合超声导波检测、超声波测厚抽查、直管段焊缝磁粉检测等方法,通过对腐蚀缺陷进行统计分析,得出海底管道剩余壁厚、腐蚀深度范围等数据,并采用OLGA 7.1软件建立海底管道腐蚀预测模型,结合海管内部以CO2气体腐蚀为主,依据腐蚀产物化验检测及腐蚀数据,并考虑CO2溶于水的传递过程以及电化学动力反应速率对腐蚀的影响,对模型进行了修正。计算模拟出海底管道的腐蚀速率,为海底管道监测与维护提供依据。

1 海底管道概况海管设计参数如表 1所示。

| 表 1 海管设计参数表 |

该海管于2000年12月投运,设计寿命为25年。输送介质生产污水,压力1 500 kPa。2013年10月对该海管进行内检测通球,发现海管内积存大量泥垢,内部腐蚀结垢严重。检测报告显示存在多处腐蚀缺陷,计算壁厚损失超过初步报告临界值。因此,需要对其进行相应腐蚀缺陷评估,确保运行的安全性。

2 海底管道腐蚀缺陷分析 2.1 海管腐蚀产物检测化验海管输送介质化验数据结果见表 2,海管腐蚀产物实验室化验数据见表 3。

| 表 2 注水水质化验分析数据表 |

| 表 3 腐蚀挂片垢样化验分析数据表 |

由表 2可知,注入水中含有少量二价铁和总铁离子,表明海管内部可能发生腐蚀。注入水中气体含量为28 ppm,可能导致注水集输系统气体腐蚀。而注入水中不含CO32-离子,因此,海管腐蚀产物中CO32-离子主要来源于注入水中的CO2气体,说明海管内部发生CO2腐蚀。由表 3可知,腐蚀挂片垢样产物中油垢含量较高,腐蚀产物以FeCO3为主,进一步说明海管内部发生气体腐蚀。

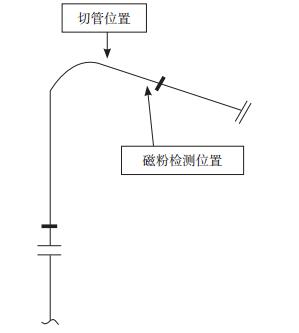

2.2 海管腐蚀缺陷统计分析对水海管出发端进行超声导波检测、超声波测厚抽查、对直管段焊缝的磁粉检测,并对该海管接收端进行测厚抽检,导波及焊缝检测点位置如图 1。

|

| 图 1 导波及磁粉检测点示意图 |

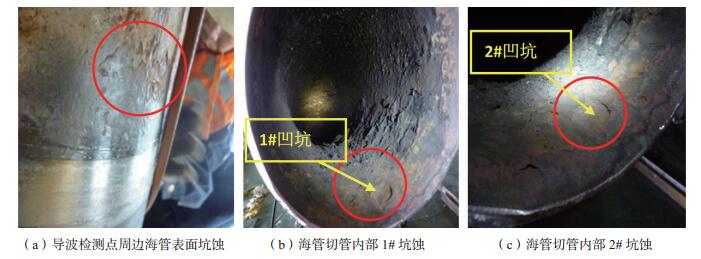

导波检测时未发现有效的检测信号,变换不同的检测位置也未发现有效的检测信号[7-9]。初步分析可能的原因有两个方面:一是海管的外表面有许多细小的坑蚀,导波探头和管线不能完全地耦合造成导波信号能量损失,不能传输到海管内;另一个原因就是管线腐蚀严重,管线外表面部分锈蚀,且管线内部可能分布面积较大腐蚀坑,造成导波信号在管线内部传输时衰减严重。海管腐蚀情况如图 2。

|

| 图 2 海管腐蚀情况实物图 |

对2处凹坑较严重部位所对应的外表面进行了超声波壁厚检测,其中1#凹坑处测得最小壁厚值6.8 mm,2#凹坑处测得最小壁厚值5.8 mm。抽查的其他位置壁厚最高值为12.5 mm。

同时,对导波点附近和法兰上部进行壁厚抽查,其中抽查点1处壁厚值为7.5~10.0 mm;抽查点2处壁厚值为11.8~12.5 mm。

另外,通过海管接收端对海管法兰以上管段抽检,最小壁厚:6.2 mm,最大壁厚:13.5 mm。

综上所述,海底管道的腐蚀情况见表 4。

| 表 4 海底管道的腐蚀数据表 |

3 腐蚀预测及计算分析

根据注水海管腐蚀产物实验室分析数据可以推断,垢样固体中的主要产物为碳酸亚铁(FeCO3)、硫化亚铁(FeS)和氧化铁(Fe2O3),液体中CO2的腐蚀产物为三价铁离子(Fe3+)、二价铁离子(Fe2+)和碳酸氢根离子(HCO3-)。

OLGA软件中共有NORSOK模型[10-12]、Topof-Line模型[13-15]和De Waard95模型[16-18]三个模型可用于腐蚀预测。其中,De Waard95模型综合考虑了温度、CO2分压、pH值,Fe2+浓度、腐蚀动力学过程、传质过程以及腐蚀产物膜等因素,且在温度低于80 ℃时具有较高的预测精度,是应用最广泛的半经验模型[19]。结合海管内部可能发生气体腐蚀,依据腐蚀产物化验检测及腐蚀数据,并考虑CO2溶于水的传递过程以及电化学动力反应速率对腐蚀的影响,对该模型进行了修正。

修正后De.Waard 95模型的数学表达式为:

| $ \frac{1}{{{V}_{\text{corr}}}}=\frac{1}{{{V}_{\text{r}}}}+\frac{1}{{{V}_{\text{m}}}} $ | (1) |

| $ \log {{V}_{\text{r}}}=4.93-\frac{1119}{t+273}+0.58\log {{P}_{C{{O}_{2}}}}-0.34\left( \text{p}{{\text{H}}_{\text{cat}}}-\text{p}{{\text{H}}_{\text{C}{{\text{O}}_{\text{2}}}}} \right) $ | (2) |

| $ {{V}_{\text{m}}}=2.45\frac{{{U}^{0.8}}}{{{d}^{0.2}}}{{P}_{\text{C}{{\text{O}}_{\text{2}}}}} $ | (3) |

| $ \text{p}{{\text{H}}_{\text{C}{{\text{O}}_{\text{2}}}}}=3.82+0.00384t-0.5\log {{P}_{\text{C}{{\text{O}}_{\text{2}}}}} $ | (4) |

式中:Vcorr为腐蚀速率,mm/a;Vr为反应速率,mm/a;Vm为传质速率,mm/a;t为介质温度,℃;PCO2为CO2分压,MPa;pHact为实际pH值;pHCO2为CO2饱和溶剂的pH值;U为介质的液相流动速度,m/s;d为管道直径,m。

从修正后De.Waard 95模型可以看出,管道的腐蚀速率主要与反应腐蚀速率、传质腐蚀速率有关。而反应速率随着介质温度、CO2分压及CO2饱和溶剂的pH值的升高而增大。传质速率随液相流速和CO2分压的增大而增大,随管径的增大而减小。CO2饱和溶剂的pH值随着介质温度升高而增大,随CO2分压增大而减小。

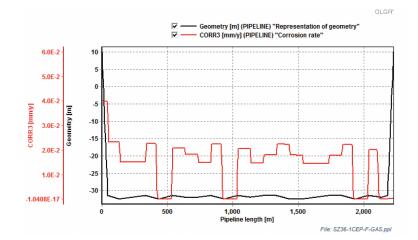

因此,在评估管道的管径不变的情况下,影响腐蚀速率的主要因素为介质温度、CO2分压以及介质流速。通过在全动态多相流仿真模拟软件(OLGA7.1)基础上添加FA-models-CORROSION模块即可建立海管腐蚀预测模型。考虑到海管中添加了缓蚀剂,且根据设计规定,缓蚀效率数值范围为90% ~95%,本次取保守值90%来分析。并根据天然气常规组分进行模拟,CO2含量按3%来考虑,利用OLGA 7.1软件建立海底管道腐蚀预测模型(图 3)。

|

| 图 3 海底管道腐蚀预测模型 |

预测模拟结果如图 4所示,从图中可以看出,管道出发端底部腐蚀速率最大为0.04 mm/a,大部分管段腐蚀速率为0.015~0.022 mm/a。同时,受介质流速影响,腐蚀速率在管道高程上升段变小、高程下降段变大。

|

| 图 4 海底管道高程与预测腐蚀速率变化曲线 |

4 结论

(1)从海管输送介质(生产水)水质化验、海管腐蚀产物的检测分析结果来分析,并结合油田生产实际,判断海管内部以CO2气体腐蚀为主,且内部结垢后易发生垢下腐蚀。

(2)海管出发端的腐蚀深度为0.2 ~6.9 mm,接收端的腐蚀深度为0~6.5 mm,预估海底管道腐蚀深度为0~ 6.9 mm。

(3)海管预测腐蚀速率最大值位于出发端底部,大部分管段腐蚀速率为0.015~0.022 mm/a。腐蚀速率在管道高程上升段变小、高程下降段变大。

| [1] |

李雪, 朱庆杰, 周宁, 等. 油气管道腐蚀与防护研究进展[J]. 表面技术, 2017, 46(12): 206-217. |

| [2] |

胡耀强, 何飞, 鲍文, 等. CO2输送管道腐蚀研究进展[J]. 表面技术, 2016, 45(8): 14-21. |

| [3] |

张新生, 李亚云, 王小完. 基于逆高斯过程的腐蚀油气管道维修策略[J]. 石油学报, 2017, 38(3): 356-362. |

| [4] |

王珂, 张永强, 尹志福, 等. N80和3Cr油管钢在CO2驱油环境中的腐蚀行为[J]. 腐蚀与防护, 2015, 36(8): 706-710. |

| [5] |

刘杰, 尹志福, 李建东, 等. 油管内涂层DPC和TK70耐CO2腐蚀性能研究[J]. 全面腐蚀控制, 2013, 27(9): 49-51. DOI:10.3969/j.issn.1008-7818.2013.09.019 |

| [6] |

高秋英, 张江江, 杨祖国, 等. 20#碳钢管道内沉积物对腐蚀行为的影响[J]. 科技导报, 2014, 32(24): 35-39. DOI:10.3981/j.issn.1000-7857.2014.24.004 |

| [7] |

Nešić S, Lee K L J. A Mechanistic Model for Carbon Dioxide Corrosion of Mild Steel in the Presence of Protective Iron Carbonate Films-Part 3:Film Growth Model[J]. Corrosion, 2003, 59(7): 616-628. DOI:10.5006/1.3277592 |

| [8] |

De Waard C, Lotz U, Milliams D E. Predictive Model for CO2 Corrosion Engineering in Wet Natural Gas Pipelines[J]. Corrosion, 1991, 47(12): 976-985. DOI:10.5006/1.3585212 |

| [9] |

Kvernvold O, Johnson R, Helgerson T. Assessment of Internal Pipeline Corrosion//Proceedings of the International Offshore Mechanics and Arctic Engineering Symposium[C]. Calgary: ASME, 1992: 409-420.

|

| [10] |

CaleyoF, González J L, Hallen J M. A Study on the Reliability Assessment Methodology for Pipelines with Active Corrosion Defects[J]. International Journal of Pressure Vessels and Piping, 2002, 79(1): 77-86. DOI:10.1016/S0308-0161(01)00124-7 |

| [11] |

程远鹏, 李自力, 毕海胜, 等. 含油集输管道CO2腐蚀速率预测的研究进展[J]. 腐蚀与防护, 2015, 36(3): 207-212. |

| [12] |

崔钺, 兰惠清, 康正凌, 等. 基于流场计算的天然气集输管线CO2腐蚀预测模型[J]. 石油学报, 2013, 34(2): 386-392. |

| [13] |

赵青, 李玉星. 杂质对管道输送CO2相特性的影响规律[J]. 油气储运, 2014, 33(7): 734-739. |

| [14] |

高德利, 赵增新, 秦疆, 等. 局部腐蚀条件下内压对管道腐蚀速率的影响[J]. 钻采工艺, 2009, 32(3): 88-92. DOI:10.3969/j.issn.1006-768X.2009.03.030 |

| [15] |

王春兰, 张鹏, 陈利琼, 等. 腐蚀管道剩余强度评价的基本方法[J]. 四川大学学报(工程科学版), 2003, 35(5): 50-54. DOI:10.3969/j.issn.1009-3087.2003.05.012 |

| [16] |

AppaRao B V, Chaitanya Kumar K. Effect of Hydrodynamic Conditions on Corrosion Inhibition of Cu-Ni(90/10) Alloy in Seawater and Sulphide Containing Seawater Using 1, 2, 3-Benzotriazole[J]. Journal of Materials Science & Technology, 2014, 30(1): 65-76. |

| [17] |

Kadhim F S, Yousif Y K. Modeling of Corrosion Rate Under Two Phase Flow in Horizontal Pipe Using Neural Network[J]. Journal of Engineering, 2012, 18(7): 876-885. |

| [18] |

Nešić S, Nordsveen M, Nyborg R, et al. A Mechanistic Model for Carbon Dioxide Corrosion of Mild Steel in the Presence of Protective Iron Carbonate Films-Part 2:A Numerical Experiment[J]. Corrosion, 2003, 59(5): 489-497. |

| [19] |

王威, 陈国民, 陈琦, 等. 海管立管腐蚀缺陷修复补强技术及矿场应用[J]. 海洋石油, 2017, 37(4): 85-88. DOI:10.3969/j.issn.1008-2336.2017.04.085 |

2019, Vol. 39

2019, Vol. 39