| 渤海地区大位移井摩擦系数变化规律研究与应用 |

2. 中海油能源发展股份有限公司边际油田开发项目组, 天津 300452

2. CENERTECH Marginal Oil Fields Development Project Group, Tianjin 300452, China

中海油第一个实时在线辅助决策中心建成并投入使用,其中一个主要的功能就是辅助决策计算,主要是对目前钻井情况的一个跟踪、分析,并及时发现问题,为现场下一步工作作出预测,为后续工作提供依据。大量的工程计算显示,摩擦系数精确选择,是影响摩阻扭矩理论计算与现场实际结果相似性的重要因素[1]。

目前国内的主要做法是针对单井的摩阻反演[2],使用现场实际的悬重,或者扭矩等参数,与软件计算的悬重,扭矩进行拟合,这样拟合得到的摩擦系数即现场作业的实际摩擦系数,用这个摩擦系数对即将钻进的井段进行模拟预测计算。这样做存在的主要问题是,数据较少时,反演的结果不够准确,花费时间较长,情况紧急时不能满足现场作业的及时性要求。

上面提到的这种做法均为随钻跟踪时才能进行,无法在钻前进行精确预测。在此基础上,对于已钻井进行统计分析,将所有大位移大斜度井的摩擦系数进行反演,并建立数据库,这样给相同区块内相似情况的井,提供一个可筛选的数据库,在钻前给出相对精确的预测,而且对于现场紧急计算,也能通过数据库筛选摩擦系数,尽快给出比较准确的计算结果。通过对已钻井的反演计算,目前完成了40口井起钻、下钻、下套管,钻进等工况的摩擦系数的反演,并统计建立了数据库。通过对数据库数据分析,得出钻井过程中各工况摩擦系数变化的规律和经验结论,并将这些成果应用于钻井工程实际作业。提高摩阻扭矩计算的精度,使钻井工程辅助计算更好地服务于现场,减少复杂情况的发生,为降本增效提供重要的技术支持。

1 反演摩擦系数方法说明现有的摩阻扭矩计算模型主要有3种:软模型、硬模型和有限元模型。

软模型的基本假设条件是:①钻柱类似于一个软绳,刚性很小,可以忽略;②刚性井壁,钻柱受井壁限制,与井眼轴线完全一致;③忽略钻柱的局部形状,如钻杆接头、扶正器等对摩阻扭矩的影响;④钻柱受力平衡时,忽略钻柱截面剪力的影响;⑤忽略钻柱动态因素的影响。软模型的最大特点是计算过程简单,计算方法可靠,但使用范围有限。将井眼中的钻柱看成软绳,看似不可理解,但对几千米的钻柱来说,只要井眼光滑,没有局部的严重狗腿,这种简化是合理的,计算结果也是可以接受的。正是因为如此,软模型比较适合曲率相对较小的大位移井,而对于局部有严重狗腿的井来说,软模型计算结果与实际情况有较大差别。

硬模型的基本假设条件是:①刚性井壁,钻柱受井壁限制,与井眼轴线完全一致;②忽略钻柱的局部形状,如钻杆接头、扶正器等对摩阻扭矩的影响;③忽略钻柱动态因素的影响。硬模型的简化假设少了,看似比软模型合理,但实际计算效果并不理想,不仅计算方法可靠性差,过程相对复杂,且结果与实际情况偏差较大。

以有限元法为基础的摩阻扭矩计算模型彻底放弃了钻柱与井眼间无间隙的假设,它以钻柱在井眼中的接触变形为基础,考虑各种因素对摩阻扭矩的影响,如钻柱的形状与几何尺寸、井眼的空间形状和井径大小等,计算精度较高。但这种模型涉及管柱的大变形和接触等多种非线性计算,计算方法复杂,稳定性也不好,需要专业人员才能进行计算,一般现场人员很难胜任。

综合比较3种模型后,选择软模型来进行摩阻扭矩预测和分析。

摩阻扭矩的计算和摩擦系数的反演主要采用Landmark软件和自主编制的软件,软件主要功能包括:大位移井各种钻井工况的摩阻和扭矩预测、各种下套管方法的摩阻预测和各种工况的摩阻因数反演。上述各种计算都必须知道的数据为:井眼轨迹,包括井深、井斜角和方位角组成的多组数据;井下管柱组成,包括管径、线密度、壁厚和段长,可能包括多组数据;井眼直径,可给定多个井段的数据[3]。

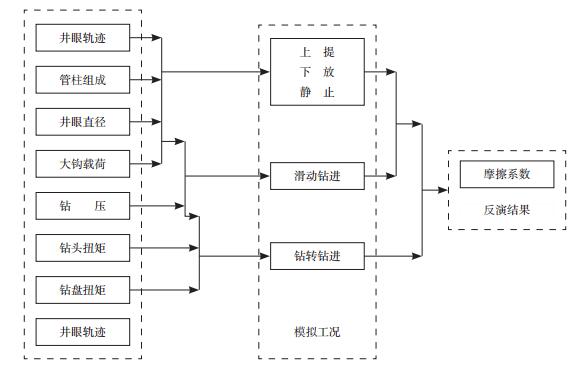

各种工况的摩阻因数反演如图 1所示,可模拟的工况为:管柱的上提、下放、静止、旋转钻进和滑动钻进。除了公共数据外,还要给定大钩载荷;对于旋转钻进和滑动钻进,还要给定钻压;对于旋转钻进,还要给定钻头扭矩和转盘扭矩。计算结果为管柱在套管内活动的摩擦系数和裸眼内活动的摩擦系数[4]。

|

| 图 1 摩擦系数反演计算流程图 |

找到不同岩石性质、不同钻井液体系、不同井斜井段的摩擦系数数据库,通过大量井的现场数据的反演,建立各种工况的摩擦系数数据库,找到特定工况下摩擦系数的特定值,或变化趋势,为以后在线辅助决策预测下部井段的摩阻扭矩,以及下套管情况下的悬重计算找到更合适的摩擦系数值,使得计算与实际情况更加接近。

2 摩擦系数数据库简介使用Landmark软件及辅助决策软件wellplanner软件进行摩阻扭矩的模拟计算。Discovery WEB软件进行实际悬重和扭矩的提取。为满足提取实时作业参数的提取要求,本次数据库建立选择的井为2014年1月之后完井的井,从中选出大位移井反演模拟,建立一个初期摩擦系数库,包括12.25 in、8.5 in井段,各种工况下(如钻进,起钻,下钻等)的摩擦系数值。

数据库的表头包括:平台名称、井名、工况、钻井开始时间、井眼尺寸、钻头尺寸、深度范围,开始深度、结束深度、进尺、钻头类型、钻头厂商、钻头型号、钻头序列号、钻头磨损等级、钻进时间、钻具组合描述、大钩重量、钻柱重量调整、钻杆尺寸、起钻时套管内摩擦系数、起钻时裸眼内摩擦系数、下放时套管内摩擦系数、下放时裸眼内摩擦系数、钻进时套管内摩擦系数、钻进时裸眼内摩擦系数、钻井液体系、钻井液密度、井斜范围、最小井斜角、最大井斜角等项目。

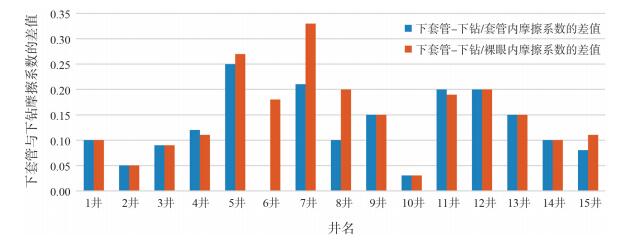

3 摩擦系数变化规律研究 3.1 9-5/8 in套管下入工况摩擦系数分析12-1/4 in井眼完钻后,下套管前最后一趟下钻时的摩擦系数与下9-5/8 in套管时的摩擦系数的差值,为两个值作差得到,一个为裸眼内的,一个为套管内的,从图 2分析可知,下套管与下钻时摩擦系数未有明显的规律,波动较大,这与具体的井眼情况有关。但从数值正负方面分析可知,下9-5/8 in套管工况的摩擦系数一定大于下放钻具组合工况的摩擦系数,根据渤海渤中区块分析结果看,下套管工况的摩擦系数与下钻具组合工况的摩擦系数的最大差值可达到0.33。

|

| 图 2 9-5/8 in套管下入工况摩擦系数分析图 |

3.2 7 in尾管下入工况摩擦系数分析

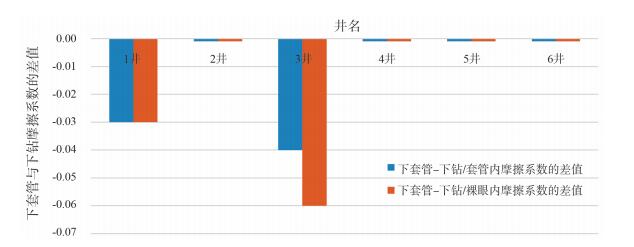

8-1/2 in井眼完钻后,下套管前最后一趟下钻时的摩擦系数与下7 in尾管时的摩擦系数的差值,为两个值作差得到,一个为裸眼内的,一个为套管内的,下7 in尾管的摩擦系数大部分情况下小于等于下钻时摩擦系数值,但变化不大(图 3),通过以上分析结果看出下7 in尾管的摩擦系数与下钻时摩擦系数差值最大值仅为-0.06。

|

| 图 3 7 in尾管下入工况摩擦系数分析图 |

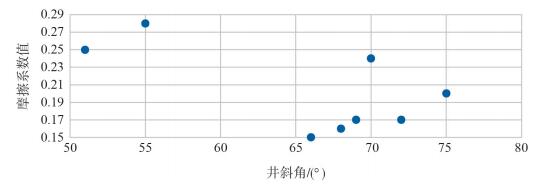

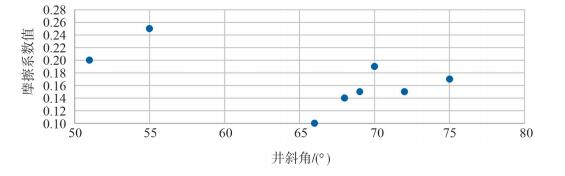

3.3 12-1/4 in井段下钻工况摩擦系数与井斜的关系

在50°~55°井斜角内,裸眼内下钻摩擦系数范围为0.25~0.28;在65°~75°井斜角内,裸眼内下钻摩擦系数范围为0.15~0.24(图 4)。分析认为,这种变化规律与井眼清洁呈现的规律是相同的原因,摩阻的计算结果与井眼清洁情况密切相关,软件计算时软件默认为井眼内均为清洁状况,而50° ~55°为岩屑最不易带出的井斜范围,在井眼不清洁的井中,岩屑堆积,使得摩阻计算的结果偏大,反应出来的结果就是摩擦系数较65° ~75°井斜反演出的摩擦系数结果偏大。

|

| 图 4 下钻工况裸眼内摩擦系数与井斜的关系 |

在50°~ 55°井斜角内,套管内下钻摩擦系数范围为0.20~0.25;在65°~75°井斜角内,套管内下钻摩擦系数范围为0.10~ 0.19(图 5)。下钻工况套管内摩擦系数与井斜的变化规律也体现出在50°~ 55°井中井眼不易清洁的情况,所以反演的摩擦系数较65° ~ 75°井斜的结果也偏大的。

|

| 图 5 下钻工况套管内摩擦系数与井斜的关系 |

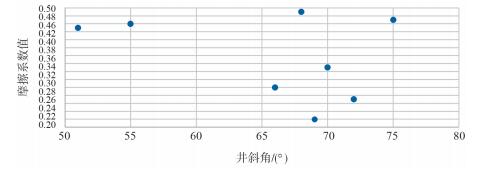

3.4 下9-5/8 in套管摩擦系数与井斜角的关系

在50°~55°井斜角内,套管内下套管摩擦系数范围为0.25~ 0.30;在65° ~ 75°井斜角内,套管内下套管摩擦系数范围为0.2~ 0.42(图 6)。

|

| 图 6 下9-5/8 in套管时套管内摩擦系数与井斜的关系图 |

在50° ~ 55°井斜角内,裸眼内下套管摩擦系数范围为0.45 ~ 0.46;在65° ~ 75°井斜角内,裸眼内下套管摩擦系数范围为0.22 ~ 0.49(图 7)。

|

| 图 7 下9-5/8 in套管工况裸眼内摩擦系数与井斜的关系 |

4 应用实例

A7H3井7 in尾管下入难度较大,为精确计算该井是否能顺利下放到位,需要确定摩擦系数大小。

8-1/2 in井段稳斜角为83°,已经完成的数据库中40口井的稳斜角均小于83°,于是补充A5H1井该工况摩擦系数计算,来辅助A7H3井的下尾管的摩擦系数的选取,具体情况见表 1。

| 表 1 A7H3井与A5H1井基本数据表 |

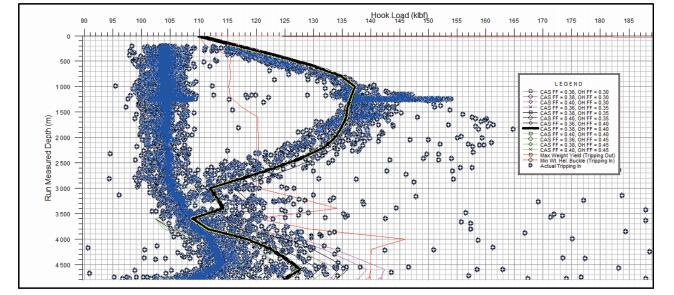

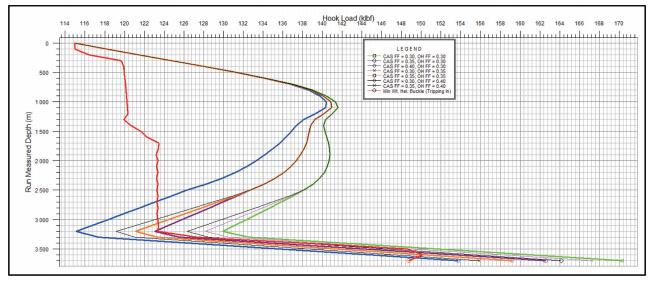

A5H1井下7 in尾管工况的摩擦系数反演计算结果如图 8所示,分析选取CF=0.38,OF=0.40。

|

| 图 8 A5H1井7 in尾管下入工况摩擦系数反演结果 |

A7H3井实际下尾管的摩擦系数分析结果

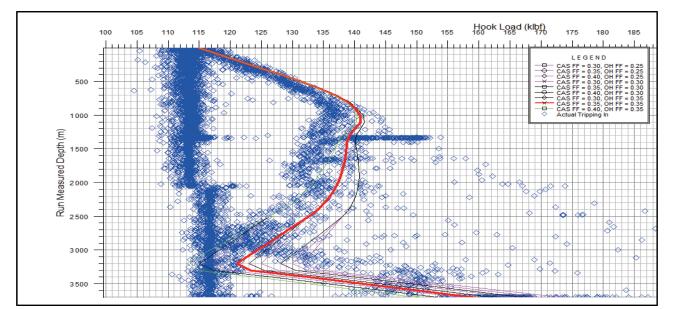

A7H3井稳斜角为83°略小于A5H1稳斜角85.5°,且井深要浅一些在2 500~ 3700 m,下尾管的摩擦系数理论上分析会小于A5H1的摩擦系数,建议预测摩擦系数为CF=0.35,OF=0.35,为考虑现场复杂工况的出现,结合下钻摩擦系数反演结果,给出敏感性分析结果。

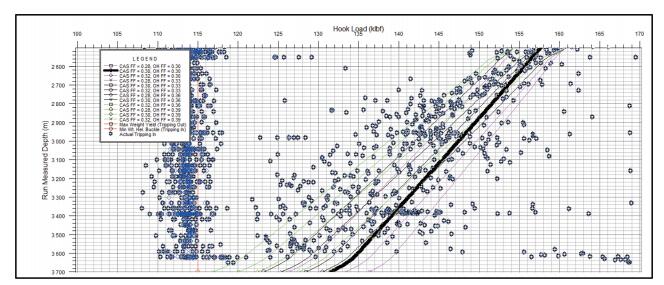

根据实际作业过程中的录井参数提取结果进行摩擦系数反演计算,结果分析:下钻时,套管内摩擦系数取值0.28~0.32之间,裸眼摩擦系数取值0.3~0.4之间。该井在8.5 in井段钻具基本以划眼起下居多,这主要是因为井斜较大,水平位移较大,作业难度较大,仅有2 400 m至井底一段的纯下钻作业,所以反演结果(图 9)也是从2 400 m左右至井底的反演计算结果图。下管柱的主要限制条件是管柱与井壁之间的摩擦力。当管柱在井内做纯起下运动时,这种摩擦力就是摩阻力,摩阻力增大,下钻时会出现下入困难,即上图中出现的随着下入深度的逐渐增大,井口悬重逐渐变小,从下钻悬重的变化,可以预测到下尾管作业的难度很大。

|

| 图 9 A7H3井8-1/2 in井眼内下钻工况摩擦系数反演结果 |

为保证尾管顺利下放到位,结合A5H1井下放尾管时采取的管柱倒装,全掏空两项措施,提前给出A7H3井全掏空、管柱倒装情况下模拟计算摩擦系数敏感性分析计算结果(图 10)。

|

| 图 10 A7H3井7 in尾管下入工况悬重预测结果 |

下尾管作业结束之后,根据实际下尾管管柱及施工情况结合实际录井悬重参数,进行摩擦系数反演计算(图 11),反演结果为CF=0.35,OF=0.35,与预测情况基本一致。

|

| 图 11 A7H3井7 in尾管下入工况摩擦系数反演结果 |

5 结论

(1)通过对大斜度及大位移井下套管与下钻摩擦系数反演结果的分析,可以定性的得到下套管(或尾管)与裸眼下钻的摩擦系数的关系,下9.625 in套管的摩擦系数一般大于12.25 in井眼下钻的摩擦系数,下7 in尾管的摩擦系数一般与8.5 in裸眼下钻的摩擦系数相当。

(2)通过对下钻摩擦系数与井斜关系的分析,可知在50° ~55°井斜下钻摩擦系数一般要大于55°以上井斜情况下下钻的摩擦系数,这与井眼清洁情况有关,还可以进行进一步的研究。

(3)通过对A7H3井的摩阻的预测计算,认识到用相似轨迹,相同储层,使用相同钻井液体系的井的相同工况的摩擦系数来确定在钻井各工况中的摩擦系数,摩阻扭矩计算结果精确性满足工程要求。建立已钻井的摩擦系数数据库,研究大位移及大斜度井摩擦系数变化规律,对钻井工程摩阻扭矩计算准确性的提高具有重要的意义。

| [1] |

姜伟.大位移井钻井技术在渤海油田中的应用[D].成都: 西南石油大学, 2002. http://cdmd.cnki.com.cn/article/cdmd-10615-2003051316.htm

|

| [2] |

刘晓坡, 廖前华, 李刚. 软件预测摩阻-随钻校正摩阻系数方法及其在BZ34-1-D6大位移井钻井中的应用[J]. 中国海上油气, 2010, 22(5): 320-322, 348. DOI:10.3969/j.issn.1673-1506.2010.05.009 |

| [3] |

高德利, 覃成锦, 李文勇. 南海西江大位移井摩阻和扭矩数值分析研究[J]. 石油钻采工艺, 2003, 25(5): 7-12. DOI:10.3969/j.issn.1000-7393.2003.05.002 |

| [4] |

唐洪林, 孙铭新, 冯光通, 等. 大位移井摩阻扭矩监测方法[J]. 天然气工业, 2016, 36(5): 81-86. |

2019, Vol. 39

2019, Vol. 39