| 海上模块钻机新型作业模式的创新与实践 |

目前渤海油田正处于深入开发阶段,钻井船资源较紧张,利用采油平台钻修机、模块钻机进行调整井作业的方式越来越普遍[1]。模块钻机是对传统钻机进行改造,为了达到降低海洋钻井成本与钻井辅助成本的目的,将钻井装置按照模块功能,基于便捷安装的要求,分装在不同的底座上,是钻机实行高度集装化、安装移运性能快速化、环境适应性能广泛化和操作性能友好化的重要组成部分[2]。传统模块钻机的建造时间长,新布置原动力服务系统成本高,对进口设备及装备依赖大、设备成本高,设备管理、作业管理、联合作业管理等管理困难、管理思路陈旧,种种困难严重制约成本控制及模块钻机的发展推广,因此需要一种创新作业模式来更好发挥现有设备的作用。

目前单套海上固定式平台3 200 ~ 9 000 m模块钻机的工程造价约为1 000 ~ 3 000万美元。海上固定式平台模块钻机的核心研发和装备技术仍被国外少数几家公司(以NOV和VARCO公司为代表)垄断,模块钻机的关键进口设备的购置费用约占设备总购置费用的40% ~ 50%,模块钻机的工程造价较高,建设及调试磨合工期相对较长[3]。国内在模块钻机的开发使用上,宝鸡、兰石、第四石油机械厂已经相继投入新型模块钻机,其中一些先进的钻机已经实现了出口,代表着我国模块钻机设计的最高水准,适应了国际化开采的需求[4]。为渤海油田通过模块钻机模式创新“降本增效”提供了硬件基础。

1 渤海模块钻机管理现状及难点渤海模块钻机目前主要的问题是设备建造成本高、设备进口部件多、人员管理困难、联合作业模式不成熟等难点。采用共享钻井支持模块(DSM)的模块钻机进行作业,可以使两个相邻钻机共享一个DSM模块,节约了建造成本,节省场地资源,同时设备维护人员可以共用。锦州25-1南Ⅱ期WHPE模块钻机是中国海洋石油的第1台两平台共用DSM的模块钻机[5]。该模块钻机已经投入使用,但是并没有实践过在共用DSM的情况下,两个钻机同时作业的模式,这样就造成了资源的浪费。

为真正实现在共用DSM条件下钻完井与修井作业同时进行,提出并实践了一种新型作业模式,关键技术包括:(1)新老平台共用DSM模块;(2)创新改进工作界面、设备、人员等方面的管理;(3)现场设施设备国产化,降低对进口货品的依赖及采购费用,缩短供货周期;(4)新型协作管理模式,全面协调钻完井、采油和修井方的关系。新型作业模式与传统模块钻机相比较,相邻两个钻机同时作业,提高了作业效率,人员管理更加精简,维修比率下降,实现了三方交叉联合作业。

1.1 渤海传统模块钻机现状渤海模块钻机目前进行钻完井作业都是单配单用,作业相对独立。海上钻井设备与陆地相比所不同的是陆地钻采设备不受场地限制,可以分散布置,而海上钻采设备必须集中布置在面积不大的海上平台上,自然条件恶劣,操作工况十分复杂[6]。海上模块钻机是固定式钻井平台的一种,坐落在井口平台顶甲板上,进行钻完井和修井的设备。钻机模块由钻井设备模块(DES)、钻井支持模块(DSM)和散料储藏设备(BSF)组成[7](表 1)。

| 表 1 模块钻机主要组件清单 |

目前我国海洋平台模块钻机的主要作业功能有:(1)横向和纵向移动,覆盖所有井位;(2)初期生产井的钻完井作业;(3)后期生产井的大修和各种小修作业;(4)满足后期油藏开发需求在老井眼里进行的侧钻及其完井作业;(5)在预留井槽钻调整井并完井[8]。

1.2 海上传统模块钻机作业设备管理局限性传统模块钻机为了应对海上复杂的作业环境,并保证设备性能的稳定,大多选用高质量的进口设备;模块钻机作业最大的局限正是对进口设备依赖性大。出现故障后,配件需要从国外进口,采购周期长,程序复杂,手续繁多,当出现设备故障且库存无备件时,极有可能导致现场停工,造成巨大经济损失的同时带来了安全生产的隐患。

传统钻机模块在初期进行钻完井作业后,后期主要进行修井、测试、酸化等增产作业,修井机就能够满足现场作业需求;并且海上模块钻机搬迁成本高,整体吊装风险大,高配置的模块钻机存在一定程度的资源浪费,设备资源利用率低。

1.3 海上传统模块钻机作业人员管理难点通过模块钻机实施的钻完井及修井作业,通常都由井队人员负责现场的设备使用和维护。海上的井队人员分为大班和小班,大班人员主要包括高级队长、安全监督、电气师、机械师等,主要负责现场的管理和设备维护,加起来约10余人;小班人员主要分钻井班和水手班,钻井班负责钻台的相关作业,水手班负责物料吊装和准备、泥浆配置等钻台以外的作业,一般为一岗双人,每人负责12 h的作业。在固定模块上进行钻完井等相关作业时,各岗位人员的作业任务相对比较明确、固定。

某些作业仅占用现场模块钻机的三大组成模块中的一个,模块钻机也无法进行其它的作业,而且还需要安排相应的人员进行设备维护、保养,这样就造成了钻机和人力资源的浪费。比如在进行测试作业时,仅占用了模块钻机的DES;在进行酸化作业时,主要占用了其中的DSM;其余模块在闲置的同时,还需要配备相应的设备维护、保养人员,这样就造成了模块钻机资源的综合利用率较低,使用成本较高。

2 作业模式研究与创新渤海油田之前通过外挂平台以及侧钻老井等方式取得了很大成果,但是对于外挂平台如果要安装整套独立钻机势必会增加成本,一般会选择安装修井机以节省成本,但修井机作业能力有限,不利于进行大规模钻完井作业。为了解决这种难题,共用DSM的模式是一种省钱省力的办法,虽然类似的设备设施已经完成建造,但钻完井与修井同时作业还未尝试过,为了更好地发挥共用DSM的优势,需要针对性地制定创新型的作业管理模式,实现钻完井与修井等作业同时进行。

2.1 模块建造:动力共享,费用节约(1)渤中28油田某平台两个DES模块分别在CEP平台和B平台,B平台为新建平台,两平台通过栈桥连接,将CEP平台动力模块桥接至B平台,节省动力模块的调试时间。与传统模块钻机相比优点有:①现在共用DSM模块进行钻完井作业,充分利用老平台已有设备配置,形成新老平台一体化格局;②原来只能进行单一作业,通过对B平台DES模块进行改造,CEP平台、B平台实现一个平台钻井的同时另一平台可独立进行修井作业。③通过管理模式的改变,B平台仪表系统可采集CEP平台信号,对共用设备进行控制。火气系统信号可同时在两个平台显示,系统安全性增加。

(2)延用老平台的设备,节省新建平台费用保守估算共933万元(表 2)。

| 表 2 节省新建设备费用统计 |

2.2 建造期间钻完井提前介入:设备优化,零磨合使用

模块钻机上设备的安装和调试涉及到前期的结构建造、电气、管系系统建造,对达到模块钻机的性能参数和平稳运行有很大影响[9]。以前模块钻机建造安装和钻完井是分开进行,因此工作界面对接问题不好解决,本次在模块钻机的建造安装期间,钻完井方面提前介入,提前确认国产化设备的性能和参数;对CEP平台动力模块桥接至B平台的设备信号进行提前调试,并将CEP平台的模块信号纳入统一管理体系;制定严格的设备保养规定,尤其加强顶驱的保养要求;现场备足各类备用件,梳理作业周围平台设备情况,做到有需要时可及时调用,最大限度减少因为设备带来的问题[3]。

作业前组织各路专家、技术人员对各设备进行全面梳理,更换有问题部件,对大型设备试运转,各单项设备达到正常条件后,进行所有设备的联合运转,以此检验设备能力以及潜在问题。通过以上措施,在钻井作业前不再进行单独的设备调试和改造,真正意义上实现了设备的“零磨合使用”,提高了作业时效,缩短了模块钻机的建造和安装周期。

2.3 现场设备国产化:优化管理,降低设备修理时间B平台模块钻机在设计阶段,打破常规思路,大胆引进国产化设备进行试点,降低对进口货品的依赖及采购费用,缩短供货周期及等待周期。包括:钻井绞车、转盘、液气分离器、砂泵和电机等重要部件。

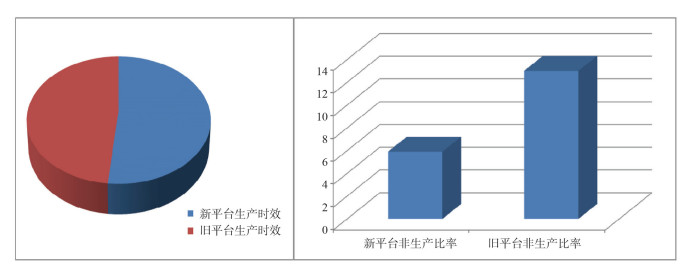

在现场进行作业期间,加强对设备进行保养检修。许多关键设备与国内生产企业保持良好沟通,保证相关配件充足,要求做到“随叫随到”,减少因设备问题造成的停工时间。在设备国产化的前提下,采用共用DSM模块的新型作业管理模式,平均生产时效达94.1%,其整体非生产比率相较其它模块钻机平台有显著降低(由10% ~ 13%降至5.9%)(图 1),以实际作业11口井的总工期110.82天折算,保守估算费用节省204.5万元人民币。

|

| 图 1 生产时效对比及非生产时效对比 |

本次新型模式应用后,整体生产时效依然保持非常高的水准,平均生产时效94.1%,最高达到99.53%,时效较低的两口井分别是刚开始作业处于磨合期的B18H井和最深、难度最大的B27井(表 3)。

| 表 3 B平台作业时效统计 |

2.4 协调作业:钻完井同时进行修井,打破常规思维模式

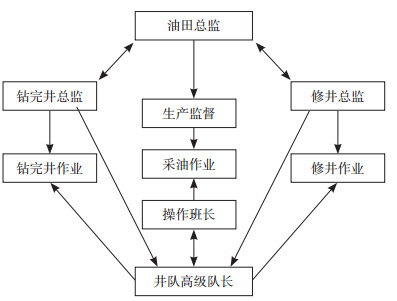

作业前钻完井、采油平台和修井三方要制定《联合作业风险分析》报告,确定各自工作界面和沟通方式,召开作业前协调会。平台钻机保持高效作业离不开采油平台的支持,要高度关注与采油平台的工作界面[10]。在实际作业过程中,加强三方作业人员的协调与沟通,现场对讲机调整至同一频道以方便现场及时沟通协调,共同进行作业例会以保证现场作业进度的统筹安排,并且可以实现两个平台船舶资源和作业物资的共享,现场可以减少备用器材,节省运输成本和器材的租赁费用。在现场,油田生产井队是钻完井和修井主要承包商,长期在采油平台工作,熟悉采油平台的规章制度和工作流程,日常作业中的协调和沟通比较方便和快捷,减少了磨合时间,增加了安全系数。在这种作业模式下,B平台使用CEP平台的DSM模块进行钻完井作业,而CEP平台可以用B平台的辅助设备进行修井作业,两者互不影响(图 2)。

|

| 图 2 联合作业关系图 |

尝试新型作业模式进行作业以来,共进行了3次钻完井、修井、生产平台的三方联合作业,其中钻井作业期间2次,完井作业期间1次。在交叉作业期间,各作业方都互相进行了良好的沟通与协调,使得各个工序有条不紊的进行,作业安全、快速、高质量完成。

3 结论(1)共用DSM模块同时进行钻完井和修井作业,很大程度上提高了作业效率,使原本相对独立的工作可以同时完成。

(2)钻完井方面建造阶段提前介入设备调试,改变了原来钻完井和平台建造脱节的情况,使设备使用方更好地了解设备特点,提前有针对性地进行改造。

(3)传统模块多为进口设备,通过提高设备国产化程度,节约成本,缩短了配件采购周期,生产时效得到提升。

(4)使联合作业的范畴从过去的双方变成钻完井、采油平台和修井三方,同时形成了三方联合作业的流程。

| [1] |

姬洪刚, 卓振洲, 张雪峰, 等. 渤海某油田利用模块钻机调整井钻井作业的难点与对策[J]. 科技创新与应用, 2014(6): 77-78. |

| [2] |

张磊. 模块钻机在海洋石油开采中的应用及经济性分析[J]. 价值工程, 2016, 35(15): 42-43. |

| [3] |

张美荣, 徐田甜, 赵福海. 我国海上固定式平台模块钻机发展综述[J]. 中国造船, 2008, 49(S2): 1-14. |

| [4] |

李云祥. 模块钻机的现状及未来发展趋势[J]. 石化技术, 2016, 23(3): 122. DOI:10.3969/j.issn.1006-0235.2016.03.099 |

| [5] |

李彦丽, 穆顷, 杨肖龙, 等. 共用DSM的模块钻机总体与结构设计浅析[J]. 天津科技, 2015, 42(12): 24-26, 30. DOI:10.3969/j.issn.1006-8945.2015.12.011 |

| [6] |

朱江. 海洋钻井设备综述[J]. 中国海上油气(工程), 2000, 12(6): 44-46. |

| [7] |

刘静辰, 刘永勤, 祖巍, 等. 大跨距海洋模块钻机结构设计[J]. 石油矿场机械, 2016, 45(2): 20-25. DOI:10.3969/j.issn.1001-3482.2016.02.005 |

| [8] |

李挺前, 高建新, 孙凯, 等. 浅析海洋分体式钻井设备模块结构形式[J]. 广东化工, 2012, 39(8): 121-122, 113. DOI:10.3969/j.issn.1007-1865.2012.08.062 |

| [9] |

温良波. 海上固定平台模块钻机设备安装与调试的质量控制[J]. 化工管理, 2014(17): 206-207. DOI:10.3969/j.issn.1008-4800.2014.17.181 |

| [10] |

董星亮, 曹式敬, 唐海雄, 等. 海洋钻井手册[M]. 北京: 石油工业出版社, 2011.

|

2018, Vol. 38

2018, Vol. 38