| 东海X气井测试生产一体化技术研究 |

2. 中国石油化工股份有限公司西南油气分公司石油工程监督中心, 四川德阳 618000

2. Petro Engineering Supervision Center, Southwest Oil & Gas Company, SINOPEC, Deyang, Sichuan 618000, China

我国石油对外依存度高达65.5%,而陆地常规油气田勘探和开发陷入瓶颈,主力油气田稳产压力巨大,促使勘探目标转向海洋。近两年新发现海洋油气区块多为中小型油气田,在目前油企低利润背景下[1],海洋油气勘探和开发成本被大幅压缩,对探井进行有效的测试评价以及测试生产一体化成为创新的前瞻性项目,在东海新区块中更是创新且实践了探井转为评价井和开发井的海洋油气开发先例。

对新层位,海上测试的有效测试周期一般是3 ~ 5 d,主要目的是弄清新层位是否有工业性油气流、含油面积和油气产能等。若想弄清楚中小油气藏的油气藏类型、储量规模和产能变化规律等,在部署评价井数极少的情况下,就需要延长新层位的测试时间。延长测试在实现测试目的的同时,也克服了海洋油田新区块评价周期长、建井成本高、经济效益差的问题。虽然海洋气井评价测试作业的优点突出,但也面临长期测试作业带来的工程问题:

(1)有地层出砂的情况下,井内测试工具或设备会长期受到冲蚀,工具的可靠性会降低,工具功能无法实现,特别是在高产气井中,冲蚀问题更加严重[2]。

(2)在高压气井中,压井液固相含量偏高,长期测试作业后,固相沉淀易导致测试管柱卡钻,出现无法起出的事故[3]。

(3)长期测试生产大量天然气和凝析油,无法通过运输船处理,必须要寻找经济的集输方式。

为了应对这些问题,将测试生产一体化[4]理念引入海洋气井测试中,充分利用海洋完井工艺,再结合气藏评价和海洋工程技术,形成了海洋气井测试创新技术,为低油价高成本的情况下海洋中小油气田勘探探索新的测试模式。

1 创新测试技术研究以东海W中小油气藏X气井为例,引入测试生产一体化理念,为利于气藏评价,针对性设计了长期测试方案;为了实现不动测试管柱,对测试管柱进行优化设计,通过钢丝绳作业实现测试功能;同时铺设海底管线,将产出油气通过管线集输到中心平台进行处理,减轻钻井平台负担。

1.1 测试评价方式研究X气井是W油气藏的第一口预探井,对其中两层储层进行钻杆测试后,均获得了高产工业油气流。由于气层厚度大,产量高,气藏类型和储量规模认识并不清楚,为落实气藏类型与规模,进行评价测试作业。

(1)可认清气藏类型和储量规模。

采用了构造气底模式、圈闭全充满和岩性模式对W气藏进行天然气地质储量的计算,分别为11×108 m3、25×108 m3、77×108 m3,构造模式和岩性模式下计算的储量相差达6倍,储量规模存在很大的不确定性。采用评价测试方法,可以在落实气层产能的同时,研究地层压力下降速度和降幅,同时进行探边测试,并以此为依据制定下一步稳产测试的工作制度及时间,可落实气藏类型、进行储量评价和指定后续开发方式。

(2)可落实气藏动储量。

在X气井,进行常规测试作业中只采出少量的油气资源,难以落实动储量。通过长达1.5年的评价测试就可以实现至少10%的采出程度,在此基础上结合获取的地层压力资料,采用物质平衡法就能准确地落实气藏动储量[5],为后续宏观决策提供依据,特别是在目前低油价、高成本、投资有限的情况下,动储量的落实尤为重要。

(3)可评价产能变化规律、开发效果。

X气井Ⅰ层采用以20×104 m3/d、30×104 m3/d、40×104 m3/d的产量测试10 d后关井进行10 d压力恢复的测试方式,以寻求产能与地层压力的关系来探索产能变化规律,为后续合理开发技术政策制定提供依据;同时,在压力恢复测试结束后,进行稳产测试,可落实凝析油和边底水对生产的影响,进而优选合理的生产制度。

(4)探索海洋中小油气田经济有效的勘探开发评价模式。

东海已开发的油气田规模小、地质条件复杂,传统开发方式经济性差,要寻求新的经济有效开发方式,规避开发风险,W油气藏X气井的评价测试是一个探索。中小构造,采用评价测试模式滚动勘探开发,工程设施简单、投资少、建产周期短,可快速推动勘探发现储量向产量的转变,提升效益。

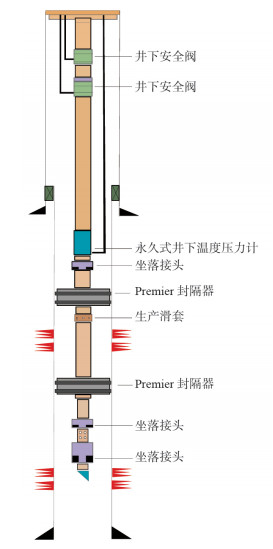

1.2 测试管柱创新研究考虑到长期测试过程中,存在管柱活动困难以及出砂冲蚀风险的问题,设计了一套简易的测试管柱(图 1)。在测试过程中,不活动管柱,仅通过钢丝绳作业来实现测试功能、获取资料。

|

| 图 1 测试-生产管柱 |

(1)简易的测试管柱结构。

测试管柱结构设计主要考虑地层条件、测试目的、安全风险等。结合X气井的地层情况,设计测试管柱主要由油管、井下安全阀、坐落接头、永久式井下压力温度计、Premier封隔器和生产滑套组成。

油管的作用是将永久压力计和封隔器等下入地层,为后续钢丝绳作业提供安全通道,为连续油管气举诱喷返排作业提供通道。井下安全阀用于在地层流体失控时,可以地面操作关井,是一道重要的安全生产屏障。坐落接头的作用是为压力计、堵塞器等提供支撑,实现部分测试功能。永久式井下压力温度计的作用是记录整个评价测试过程中地层压力温度的变化,为认识地层和对比其他压力计准确性提供重要依据。Premier永久封隔器的作用是将两层气层隔开,同时将环空流体与地层隔开。生产滑套是用来控制上部气层生产的开关,当对下部气层进行测试时,可以封隔上部气层;下部气层测试完毕后,可以打开上部气层。

测试过程中,包括资料录取、管柱功能实现等都通过钢丝绳作业来完成,无需活动测试管柱,保证了测试管柱功能简单和结构简易,但对钢丝绳作业提出了较高的技术要求,同时测试结束后需要利用钻井平台对封隔器实施套铣作业。

(2)钢丝作业实现测试功能、获取测试资料。

测试管柱功能主要是分层测试功能,对下部气层进行测试时,可通过钢丝绳作业操作管柱生产滑套,将上部气层进行封隔,保证测试对象是下部气层。下部气层测试结束后,可以通过钢丝绳作业投入堵塞器,结合坐落接头的作用,将下部气层流体通道堵死,然后再将生产滑套打开,就可以对上部气层进行测试。

获取的地层资料主要包括测试过程中地层压力变化和地层流体性质等。地层压力变化资料可通过钢丝绳作业下入和起出可捞式井下压力计来获取,地层流体性质可以利用钢丝绳进行PVT取样作业来获取。

在整个测试结束后,采用化学切割方法[6]将两个封隔器以上部分切割开并回收,同时对永久封隔器进行套铣,之后注水泥和桥塞封井。

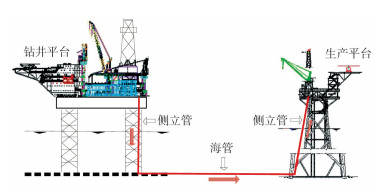

1.3 海工创新研究海洋油气井的常规测试作业均是利用钻井平台进行短期内作业,钻井平台的使用效率高,油气生产则利用生产平台进行长期作业。而评价测试是采用钻井平台进行长达1.5年的测试作业,也需要在钻井平台与附近生产平台之间建立管线来混输油气,这在海洋油气行业尚属首例,是目前低投资、低油价下的对于优选测试方式的重要探索。

(1)采用钻井平台进行长期测试作业。

通常钻完井之后,采用导管架平台进行生产作业,不会造成设备资源的浪费。但在目前投资有限、新建导管架平台花费很大,海洋钻井作业量大幅减少、部分钻井平台停滞作业的情况下,考虑直接采用钻井平台进行长期测试作业是有经济根据的。

在测试作业中,可以将钻井平台的部分设施暂停使用,尽量减少其他不必要功能,以降低日费成本,一方面保证了钻井平台的顺利运行,另一方面可充分利用钻井平台,避免资源浪费。此外,由于长期的测试作业,必然对平台进行计量系统、清管方案、闭排/冷放空系统、化学药剂系统、防腐系统、机械系统、消防系统、电气系统和控制系统等的改造,在整修钻井平台的同时提升了平台作业性能。

(2)钻井平台与生产平台之间建立混输管线。

常规测试采用油气燃烧或者油船托运的方式进行油气处理,一旦测试时间过长将造成环境污染、安全隐患、运输成本太高等问题。X井测试时间很长,新建混输管道将油气流通输送至处理平台进行回收是完全有必要的。该井采用“刚性立管+平管+侧立管”的方式将测试流体混输至另一生产平台进行处理(图 2)。针对评价测试作业,在钻井平台与生产平台之间建立混输管道在我国还是首次,为测试作业中油气处理方式提供了参考方案。

|

| 图 2 测试流体输送方式 |

2 实施效果

X井测试作业在严格按照测试设计进行作业后,完全达到了评价测试要求,实现了评价测试的目的,并且无安全事故和环保事故发生,说明采用这种测试方式进行评价测试是完全可行的,可以进行推广应用。但由于依靠钢丝绳作业太多,难免会带来一些问题和风险。

2.1 测试效果经过前期钻杆测试后发现下部气层条件不如上部气层好,因此在为期1.5年的测试期限内,将上部气层作为主要的测试-生产层位。

(1)下部气层测试效果

对下部气层采用20×104 m3/d、30×104 m3/d、40×104 m3/d的生产制度进行产能测试,之后再进行压力恢复测试,最后进行稳产测试(表 1)。

| 表 1 下部气层测试 |

从表 1看出,下部气层评价测试下每个工作制度的测试时间都较长(10 d)。原因在于:①钻杆测试对气层性质认识不清,对于气层边界、储层复合边界、断层等解释存在多解性,需要延长测试时间。②采用评价测试管柱,无需考虑后期管柱起出情况,可以长期测试。

现场方案实施结果表明,能够利用图 1所示的测试管柱和钢丝绳作业,完成拟定的设计产量和时间下的评价测试,同时成功下入和起出3趟井下压力计,并且压力计结果回放表明测试压力准确度很高,压降和压恢曲线完整,能用来评价地层边界、边底水、气藏类型等,获取资料可用率高。

(2)上部气层测试效果

对上部气层采用20×104 m3/d、45×104 m3/d、70×104 m3/d的生产制度进行产能测试,之后再进行压力恢复测试和探边测试,最后进行稳产测试(表 2)。

| 表 2 上部气层测试 |

从表 2看出,产能测试下的测试时间都没有延长,且没有取地层压力资料,但进行了流压梯度测试,其原因是钻杆测试下的结果显示较好,能准确判断部分地层参数;同时该气层是高压层,为了准确把握井筒状态和地层压力变化,有必要进行流压测试。

该层相比于下部气层,增加了探边测试,其原因在于前期测试结果未能较好解释出气层边界,而且产能测试和压恢测试中未获取压降和压恢资料,因此采用最大产能进行较长时间的测试,以便于获取压降资料等。

该层稳产测试的时间很长,其目的在于:①尽量多采出气层资源,保证采出程度在10%以上,才能准确落实气藏动储量;②测试时间长能保证取得地层压降资料的可靠性和可用性,对于准确分析气藏性质是至关重要的。

总体来说,采用图 1所示测试管柱和钢丝绳作业能保证X井评价测试作业顺利进行和测试结果准确可靠。

2.2 测试问题与对策整个测试过程中所有的功能实现都是依靠钢丝绳作业进行,因此测试风险和问题主要是由钢丝绳作业带来的,同时由于天然气的大量采出,也会带来冰堵等问题。

(1)钢丝绳作业风险与对策

在钢丝绳作业期间,由于作业时间长、次数多,首先面对的风险就是钢丝绳发生断裂情况。对此必须要保证每次下入钢丝绳之前检查钢丝设备,同时要严格控制好钢丝的收放速度,特别是快到井口时要降低上提速度,减少钢丝受拉和磨损;其次是钢丝工具串落井的风险,特别是在拆装防喷管及钢丝工具串出入井口时风险最大,此时必须要关闭清蜡阀,并保证工具下井前,各连接部分正确连接,所有丝扣拧紧;最后是井下安全阀阀板剪断钢丝的风险,这需要专员密切观察两个井下安全阀的控制压力,确保安全阀处于打开状态。

(2)天然气采出风险与对策

由于该气井压力高、气量大,测试过程中容易发生冰堵和气体泄漏问题,对此必须准备足量乙二醇以防治冰堵,同时要采用高压力等级的防喷系统。

(3)功能实现风险与对策

在测试下部地层过程中,压力计下入时间较长,存在工作失效的风险,可以采取下入至少两组压力计来保证测试效果;在对上部气层进行测试时,由于上下部气层之间存在16MPa的压差,在打开生产滑套时可能会造成冲击钢丝工具风险,对此采取关井恢复下部气层压力降低压差和利用CM型滑套工具打开滑套的平衡孔来平衡压力的措施。

3 结论(1)海洋石油投资少的情况下,利用单井评价测试手段对于落实油气藏类型、储量规模、评价产能规律和开发效果十分必要。

(2)采用简易测试管柱+钢丝绳作业方式能进行长期评价测试作业,能顺利完成多层测试任务,获取完整、准确的地层资料。

(3)利用平台改造技术和测试流体管道输送技术进行测试工程是可行的,此技术对海洋油气勘探开发手段的创新有重大意义。

(4)测试生产一体化技术的应用可实现海洋中小油气田快速建产,实现勘探储量向产量的快速转变,降低海洋中小油气田开发门槛。

| [1] |

廉云. 试分析国际油价的下跌对石油贸易格局的影响[J]. 中国集体经济, 2017(13): 127-128. DOI:10.3969/j.issn.1008-1283.2017.13.070 |

| [2] |

马清波.高产气井砂冲蚀防治工艺研究[D].北京: 中国石油大学(北京), 2011. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2170580

|

| [3] |

荀忠义, 张容, 刘宏, 等. MFE与APR测试工具在高温高压井的应用对比[J]. 油气井测试, 2005, 14(1): 57-59. DOI:10.3969/j.issn.1004-4388.2005.01.021 |

| [4] |

于洋洋, 高翔, 刘晓旭, 等. 生产测试一体化工艺管柱研究[J]. 油气井测试, 2016, 25(1): 49-51. DOI:10.3969/j.issn.1004-4388.2016.01.015 |

| [5] |

赵文军, 张涛, 史福军, 等. 一种计算动储量的新方法[J]. 石油化工应用, 2013, 32(3): 35-36, 40. DOI:10.3969/j.issn.1673-5285.2013.03.010 |

| [6] |

罗建彪. 化学切割技术在渤海油田的应用[J]. 化工设计通讯, 2016, 42(5): 76. DOI:10.3969/j.issn.1003-6490.2016.05.060 |

2018, Vol. 38

2018, Vol. 38