| 深水指状分离器分离效果研究 |

随着油气资源需求的不断增长以及陆地油气资源的日益减少,海洋油气受到更多青睐,深海已经成为海洋油气开发的重点。然而,在深水凝析气田开发和生产的中后期产能将减小[1],再加上流态和温度的改变,凝析液会加速析出[2],并积聚在管线低洼处,使流动状态恶化[3]。此时,若使用多相增压技术输送井流物上岸则存在增压效率低下、可靠性差等缺点;同时,在混输过程中易形成严重段塞流和水合物,造成管线破坏[4]和管道卡堵[5]等一系列问题。相较而言,先水下气液分离、再单相增压输送的技术不仅能有效避免上述问题,还能降低井口背压、减少举升能耗、提高采收率[6]。

目前,水下分离的关键技术被挪威、美国、巴西等国家掌握[7],可以分为:管式分离技术、重力分离技术、沉箱分离技术和内管分离技术[8]。其中,管式分离技术借助细长的管式结构,能在较小壁厚下承受高外压,并减小分离装置重量,降低安装难度,节约投资成本,因此十分适合深水的高压环境。本文提出一种基于下倾管和T形管组合的深水指状分离器,并以单支分离结构为对象,采用液塞发生器控制产生指定长度液塞,实验研究单支指状分离结构在最恶劣管输条件下的分离效果,为类似深水分离器的设计提供相关参考。

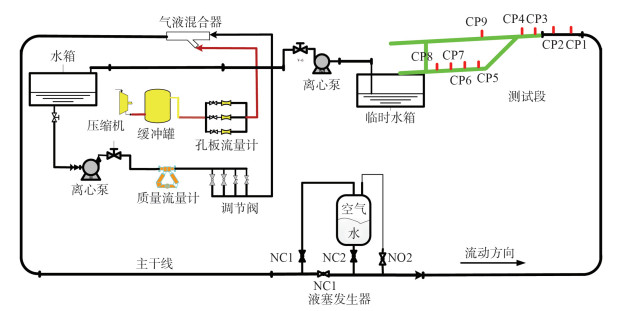

1 试验系统指状分离器耗散和分离试验环路系统如图 1,试验过程分为系统稳定和造塞测试两个阶段。系统稳定阶段中,通过精密调节阀控制和高精度流量计监测的气相和液相在隔板式气液混合器中充分混合,随后进入主干线流经下游设备;保持系统稳定运行一段时间后,进入造塞测试阶段,即通过液塞发生器[9]制造指定长度的液塞,随后测试单支指状分离结构对液塞的分离效果。液塞长度、速度等参数由安装在主干线和指状分离结构上的双平行电导探针(CP1 ~ CP8)进行测试[9]。

|

| 图 1 指状分离器耗散和分离试验环路系统 |

试验中气液相流量、压力、温度和电导探针信号等的检测、采集、传输和显示借助于内置传感器、NI PCI-6255高速采集卡和LABVIEW处理软件。为保证试验结果的准确性,事先对孔板流量计、质量流量计和电导探针等进行标定。

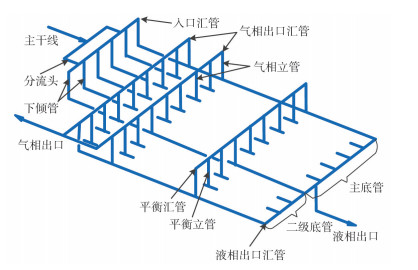

2 指状分离器结构与评价标准 2.1 指状分离器结构以现有陆上管式液塞捕集器的结构为基础提出新型深水指状分离器结构。目前全球范围内典型的管式液塞捕集器[10]结构(图 2)主要包括主干线、分流头、入口汇管、下倾管、平衡立管、平衡汇管、主底管、二级底管、液相出口汇管、液相出口、气相立管、气相出口会管和气相出口等。此类液塞捕集器有两个比较明显的缺点:(1)液塞捕集器件多、尺寸大、不构紧凑;(2)分离处理段塞流的效果欠佳。

|

| 图 2 典型管式液塞捕集器 |

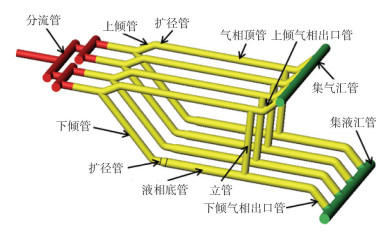

针对以上弊端,提出一种适用于深水的新型紧凑指状分离器(图 3),主要包括:指状入口管、分流管、上倾管、扩径管、气相顶管、上倾气相出口管、下倾管、扩径管、液相底管、下倾液相出口管、立管、集气汇管和集液汇管等。该结构主要由下倾管和T形管组成,旨在将来流分流至两条通道内,减小各通道气液分离负荷、优化分离效果。

|

| 图 3 指状分离器结构 |

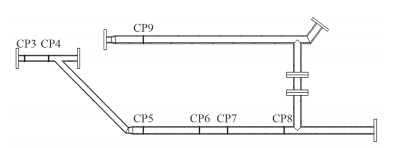

为确定在最恶劣管输条件下能达到最优分离效果的指状分离器结构,采用液塞发生器制造指定长度液塞模拟最恶劣工况,并选取指状分离器的一支为研究对象(图 4)。主要改变的结构参数包括:入口管是否与气相顶管相连、立管高度和存储段(立管下游的液相底管)容积。

|

| 图 4 单支指状分离结构 |

2.2 分离效果评价标准

主要以分离效率η和气相出口含水率ϕ作为评价指状分离结构对段塞流液塞分离效果的评价标准。

分离效率η表达式为:

| $ \eta =\left( 1-\frac{{{m}_{\text{wgo}}}}{{{m}_{\text{wi}}}} \right)\times 100\% $ | (1) |

式中:mwgo为造塞测试阶段下指状分离结构气相出口流出的液相质量,kg;mwi为指状分离结构入口的液塞质量,kg;η 越大,分离效率越高;η=100%时,代表液相全部都从液相出口流出。

气相出口含水率ϕ表达式为:

| $ \phi =\frac{{{Q}_{\text{wgo}}}}{\left( {{Q}_{\text{wgo}}}+{{Q}_{\text{ggo}}} \right)}\times 100\% $ | (2) |

式中:ϕ为含水率,%;Qwgo、Qggo分别为造塞测试阶段下,液相从气相出口流出这段时间范围内,从气相出口流出的液相和气相的体积流量,m3/s;Qwgo由气相出口液相质量mwgo与LABVIEW程序采集到的液相通过气相出口的时间以及液相密度计算而来;Qggo由表观气速结合管径计算而来。

3 试验结果分析试验研究了五种表观气速(Usg)下入口连通/不连通气相顶管、立管加高/不加高和不同存储段容积的指状分离结构对五种初始液塞长度(Lsi)液塞的分离效果。其中,D为试验系统中主干线的管径;同时,为避免单一试验造成的误差,每个试验工况至少进行3次重复试验,试验结果以误差棒的形式呈现。

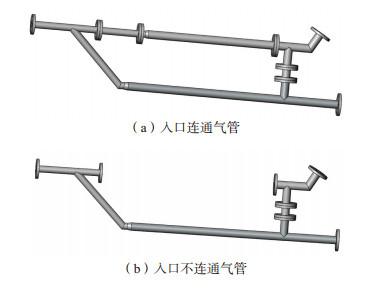

3.1 入口连通/不连通气相顶管结构的分离效果入口连通/不连通气相顶管的指状分离结构如图 5。

|

| 图 5 指状分离结构图 |

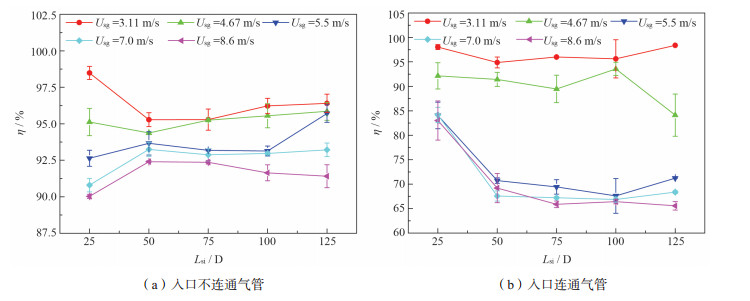

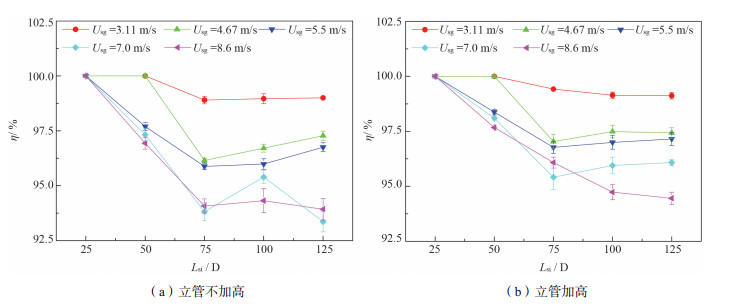

图 6、图 7分别对比了两组入口连通/不连通气管结构处理液塞的分离效率η。可以看出,各工况下入口不连通气管结构的η整体高于连通结构的η,且η随Usg的增大而降低,意味着从分离效率角度而言,入口不连通结构拥有更优的分离效果。入口不连通结构中,当Lsi增大时,同种Usg下的η近似相等,说明不连通结构的η主要受Usg影响,几乎不受Lsi影响。而在连通结构中,当Usg较小时,η较高,且η随着Lsi的增大而升高,说明连通结构适合处理低Usg下的大Lsi液塞;同时注意到,加高连通结构中部分工况对应的η为100%。

|

| 图 6 入口连通/不连通结构对分离效率的影响(存储段容积12.5 πD3、立管不加高) |

|

| 图 7 入口连通/不连通结构对分离效率的影响(存储段容积25 πD3、立管加高) |

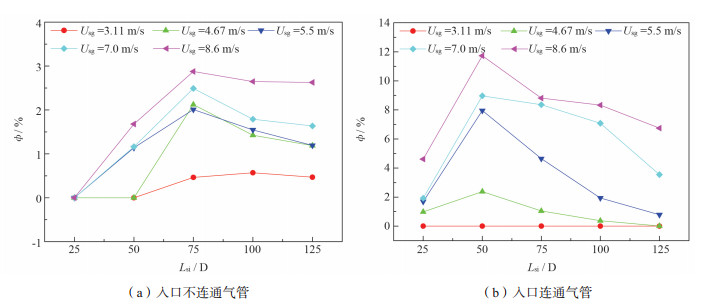

图 8、图 9分别对比了上述两组结构处理液塞对应的气相出口含水率ϕ。可以看出,入口连通气管结构对应的ϕ要比同类型不连通结构对应的ϕ高很多,且连通结构中大表观气速下的ϕ远大于低表观气速下的ϕ;连通加高结构处理中低Usg下分离液塞的ϕ极低。此外,还注意到在以上所有结构中,ϕ随着初始液塞长度变化而变化的规律不明显。

|

| 图 8 入口连通/不连通结构对气相出口含水率的影响(存储段容积12.5 πD3、立管不加高) |

|

| 图 9 入口连通/不连通结构对气相出口含水率的影响(存储段容积25 πD3、立管加高) |

3.2 立管加高/不加高结构的分离效果

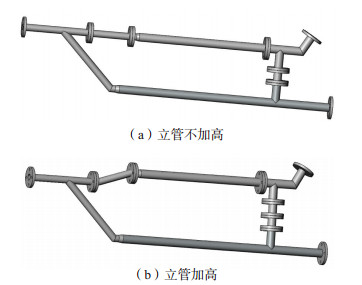

立管加高/不加高的指状分离结构如图 10所示。

|

| 图 10 指状分离结构图 |

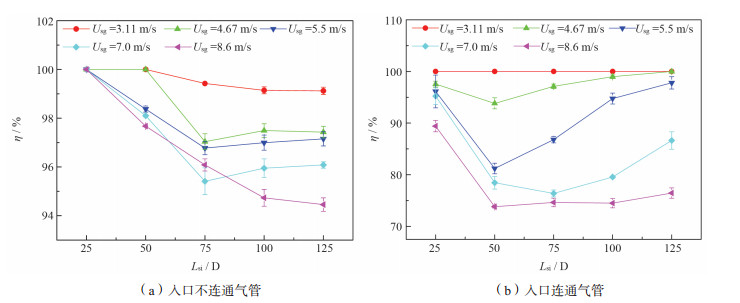

图 11、图 12分别对比了两组立管加高/不加高结构处理液塞的分离效率η。可以看出,各工况下立管加高结构对应的η整体高于立管不加高结构的η,意味着从分离效率角度而言,立管加高结构拥有更优的分离效果。然而,在入口不连通气管结构中,立管加高与否对η的变化趋势和范围的影响均较小;而在入口连通气管结构中,增加立管高度能显著增加分离效率η,且对Lsi越大的液塞处理效果越好。

|

| 图 11 立管加高/不加高结构对分离效率的影响(存储段容积25 πD3、入口不连通) |

|

| 图 12 立管加高/不加高结构对分离效率的影响(存储段容积18.75 πD3、入口连通) |

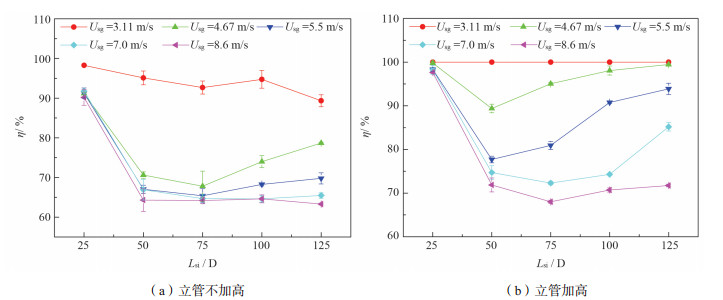

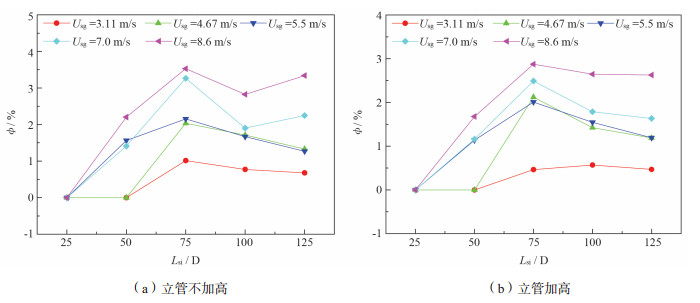

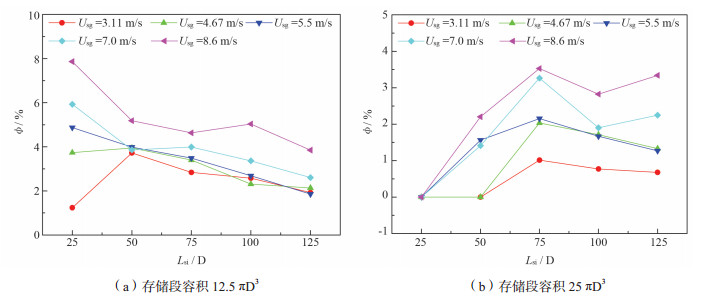

图 13、图 14分别对比了上述两组结构处理液塞对应的气相出口含水率ϕ。可以看出,ϕ随Usg的增大而增大,随Lsi的增大呈现先增大后降低的趋势。此外,立管加高结构对应的ϕ要比同类型不加高结构低,但加高结构对入口不连通结构的影响不大;而立管加高结构对入口连通结构的影响较大,尤其在中大Usg和Lsi下可以较为显著的减小ϕ。因此,从气相出口含水率角度而言,立管加高结构拥有更好的分离效果,且小表观气速更有利于气相出口含水率的降低。

|

| 图 13 立管加高/不加高结构对气相出口含水率的影响(存储段容积25 πD3、入口不连通) |

|

| 图 14 立管加高/不加高结构对气相出口含水率的影响(存储段容积18.75 πD3、入口连通) |

3.3 不同存储段容积结构的分离效果

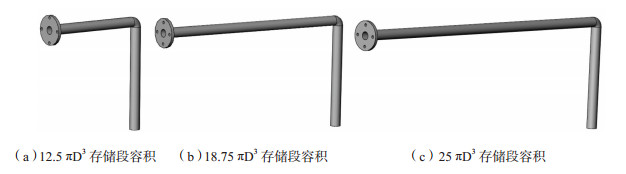

改变立管下游液相底管长度模拟不同存储段容积对液塞分离效果的影响,不同存储段的结构如图 15所示。

|

| 图 15 指状分离结构图 |

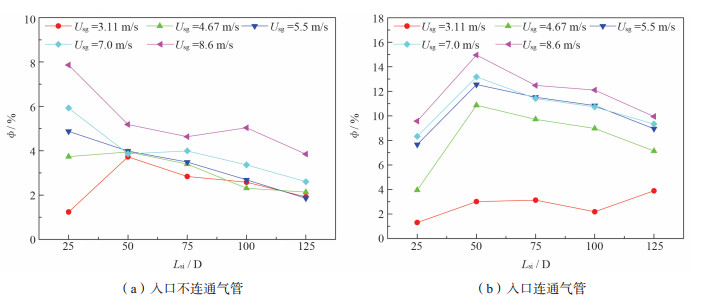

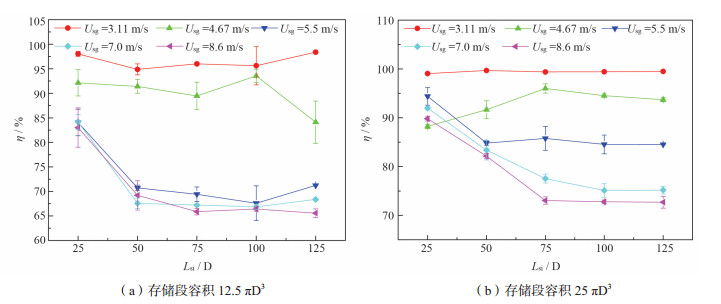

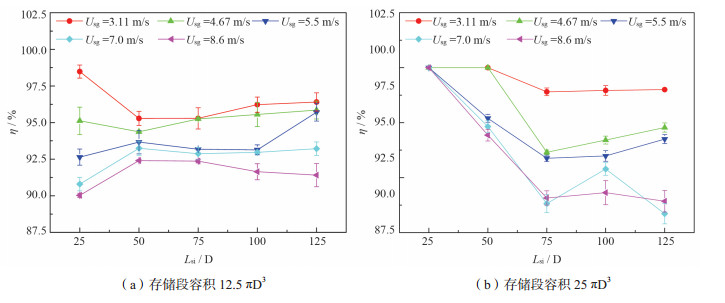

图 16、图 17分别对比了不同存储段容积结构处理液塞的分离效率η。可以看出,相同结构下,存储段容积为12.5 πD3结构对应的η小于存储段容积为25 πD3结构,说明较大存储段容积对高效分离有益。在入口连通、立管不加高结构中,增加存储段容积可以很大程度提高中高Usg下对大Lsi液塞的η,而对小Lsi液塞的η改变不大。而在入口不连通、立管不加高结构中,增加存储段容积可以很大程度提高小Lsi液塞的η,对中高Usg下对大Lsi液塞的η改变不大;并且,入口不连通、立管不加高、大存储容积的结构在小Usg下处理液塞的η并不能达到100%。

|

| 图 16 存储段容积对分离效率的影响(入口连通、立管不加高) |

|

| 图 17 存储段容积对分离效率的影响(入口不连通、立管不加高) |

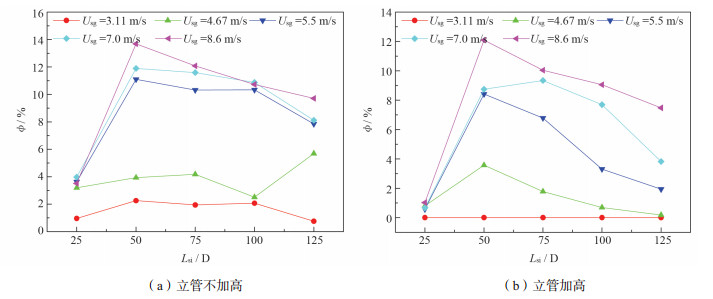

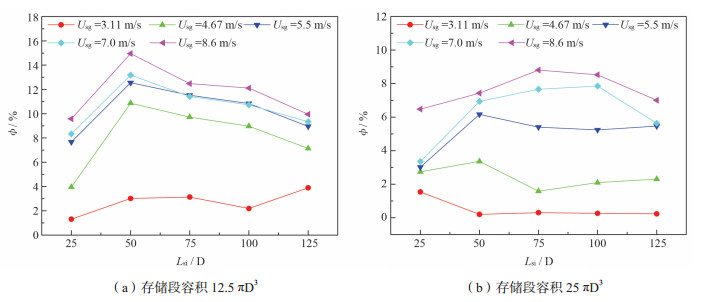

图 18、图 19分别对比了上述两组结构处理液塞对应的气相出口含水率ϕ。可以看出,相同结构下,存储段容积为12.5 πD3结构对应的ϕ大于存储段容积为25 πD3结构,说明从气相出口含水率角度而言,较大存储段容积能优化分离效果。在入口连通、立管不加高结构中,ϕ都随着Usg的增大而增大,随Lsi的增大基本呈现先增大后减小的趋势;且增加存储段容积可以显著降低各工况对应的ϕ,尤其在小Usg下ϕ可以达到0。而在入口不连通、立管不加高结构中,增大存储段容积对高Usg下大Lsi的ϕ影响不大。

|

| 图 18 存储段容积对气相出口含水率的影响(入口连通、立管不加高) |

|

| 图 19 存储段容积对气相出口含水率的影响(入口不连通、立管不加高) |

4 结论

(1)针对入口连通/不连通气管结构,入口不连通气管结构整体分离效果优于入口连通气管结构,但入口连通气管结构适合在中低表观气速下处理大初始长度液塞。

(2)针对立管加高/不加高结构,立管加高结构分离效果优于立管不加高结构,且立管加高能显著改善入口连通气管结构的分离效果。

(3)针对不同存储段容积结构,存储段容积增大有利于分离效果的改善,且在入口连通气管结构中,增加存储段容积可显著改善大表观气速下对长液塞的分离效果。

(4)现阶段认为入口不连通气管、立管加高、大存储段容积的指状分离结构在大多数工况下对改善分离效果有益,但分离效果并不是评价分离器优劣的唯一标准,还需综合考虑分离过程稳定性等因素;因此,需进一步研究才能确定最优的指状分离器结构。

| [1] |

邹啁.产水凝析气井井筒积液分析[D].荆州: 长江大学, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10489-1014345340.htm

|

| [2] |

李建伟, 赵习森, 孙雷, 等. 雅克拉-大涝坝凝析气田的相态特征[J]. 天然气工业, 2008, 28(8): 84-85, 88. DOI:10.3787/j.issn.1000-0976.2008.08.025 |

| [3] |

周永涛, 孙柏林, 杨阳. 某高压凝析气田集输管线水合物冻堵防治[J]. 天然气技术与经济, 2015, 9(5): 45-47, 49. DOI:10.3969/j.issn.2095-1132.2015.05.014 |

| [4] |

李涛.地形起伏段塞流特征研究[D].青岛: 中国石油大学(华东), 2013. http://cdmd.cnki.com.cn/Article/CDMD-10425-1015025367.htm

|

| [5] |

Obanijesu E O, Gubner R, Barifcani A, et al. The Influence of Corrosion Inhibitors on Hydrate Formation Temperature Along the Subsea Natural Gas Pipelines[J]. Journal of Petroleum Science and Engineering, 2014, 120: 239-252. DOI:10.1016/j.petrol.2014.05.025 |

| [6] |

Hannisdal A, Westra R, Akdim M R. Compact Separation Technologies and Their Applicability for Subsea Field Development in Deep Water//Offshore Technology Conference[C]. Houston, Texas, USA: Offshore Technology Conference, 2012: 1-12.

|

| [7] |

张墨翰, 邓心茹. 海上油气田水下生产系统的应用与发展[J]. 海洋石油, 2017, 37(1): 93-100. DOI:10.3969/j.issn.1008-2336.2017.01.093 |

| [8] |

Vu V K, Fantott R, Shaw C K, et al. Comparison of Subsea Separation System//Offshore Technology Conference[C]. Houston, Texas, USA: Offshore Technology Conference, 2009: 1-12.

|

| [9] |

耿耿, 何利民. 下倾管段塞流液塞速度特性研究[J]. 化学工程, 2016, 44(9): 44-48, 54. DOI:10.3969/j.issn.1005-9954.2016.09.009 |

| [10] |

Bos A, Du Chatinier J G. Simulation of Gas/Liquid Flow in Slug Catchers(Includes Associated Papers 17173 and 17465)[J]. Society of Petroleum Engineering, 1985, 2(3): 178-182. |

2018, Vol. 38

2018, Vol. 38