| 钻井实时辅助决策技术在大位移水平井中的应用 |

在大位移水平井的钻井过程中,存在诸多技术难点,如摩阻、扭矩大,下部钻具易屈曲;位移大,稳斜段长,容易形成岩屑堆积,对钻井液携岩性能要求高;下套管过程中悬重减小明显,易出现悬重不足的情况;循环当量密度(ECD)控制难度大,尤其是固井顶替过程,需要密切关注ECD变化。如果在每一步作业(如钻进、起下钻具、起下套管、固井等)之前,能够依据现场实际数据进行实时数据模拟,为下一步作业参数的优化提供辅助决策,那么钻井作业安全与高效将得到更多保障。本文基于大位移水平井A1H3井的实钻实施,阐述钻井实时辅助决策技术的应用特点。

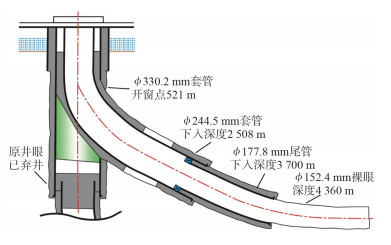

1 A1H3井概况原始井眼A1井作业过程中下ϕ244.5 mm套管至2 190 m遇阻,起套管到1 694 m遇卡,无法建立循环,从847 m倒开,填井侧钻ϕ311.1 mm井眼,ϕ215.9 mm水平段裸眼完钻;5年后因产能调整,A1井弃井,侧钻A1H1井,在ϕ244.5 mm套管开窗侧钻(侧钻点:1 415.8 m),下ϕ177.8 mm尾管至2 978.51 m,ϕ152.4 mm水平段裸眼完钻;3年后调整产能,A1H1井弃井,侧钻A1H2井,在ϕ244.5 mm套管开窗侧钻(侧钻点:1 349 m),下ϕ177.8 mm尾管至2 734 m,ϕ152.4 mm水平段裸眼完钻。

本次产能调整,A1H3井利用A1H2老井进行侧钻。弃置老井眼,在原ϕ330.2 mm套管521 m处开窗侧钻。设计井深4 363 m(垂深1 219 m),完钻井深4 360 m(垂深1 224 m),最大井斜90°。ϕ244.5 mm套管下至2 508 m,ϕ177.8 mm尾管下至3 700 m,ϕ152.4 mm裸眼完钻深度4 360 m。

A1H3井身结构如图 1。

|

| 图 1 A1H3井身结构示意图 |

2 技术难点

A1H3井从410 m开始造斜,至1 160 m造斜结束,直至井底4 360 m,有长达3 200 m的稳斜段。摩阻和扭矩是大位移井水平位移延伸程度的主要限制因素[1]。影响摩阻和扭矩预测的因素很多,包括井眼条件、套管程序、钻柱组合、钻井操作参数等[2]。摩擦系数是其中至关重要的影响因素。

钻井设计与辅助决策得出的摩擦系数是有差别的。这种差别在大位移水平井中,对摩阻和扭矩的影响尤为重要。钻井设计的摩擦系数结果来源于经验,而辅助决策的结果则来源于对该井摩擦系数的实时管理。

2.1 套管下入阻力大位移井水平位移大、井斜角大等突出特点导致套管下入阻力大。套管下入长稳斜井段后,摩阻变大,大钩载荷会随下入深度的增加而迅速减少,甚至产生负载荷[3]。在实钻中,许多大位移井发生下套管中途遇卡或下不到位等事故,最终不得不提前完钻[4]。

A1H3井ϕ244.5mm套管下入长度2 508m,其中1 378m在水平段,占总长的55%;ϕ177.8mm尾管及送入管柱则有近70%的长度在水平段。现场对摩擦系数掌握的精准程度,直接关系到套管下放到位的成功率。现场实际轨迹、钻井液、摩擦系数等参数与设计方案有差别,套管下入阻力和发生螺旋弯曲等作业风险的可能性需要进行更准确的评估。

2.2 循环当量密度大位移水平井钻井过程中,随着水平位移的增加,环空压耗增大,环空压耗加上井底液柱压力大于地层漏失压力时就有发生井漏的风险,给施工作业带来难度[5]。

钻井作业现场会根据实际情况对钻具组合以及排量、钻井液性能等参数做出调整,而参数调整的依据多是来源于经验。作业现场迫切需要实时模拟水力参数,尤其是固井过程的ECD,关系到作业安全。

辅助决策是每一步现场作业前最后一次参数预测分析,其分析所采用的数据来源多为现场实际提供,其结果更为精确。

3 钻井实时辅助决策的功能及特点 3.1 钻井实时辅助决策概况钻井实时辅助决策是中海油总公司出资建设的钻井专家辅助决策系统的一个模块,于2013年开始投入建设,2014年通过中海油总公司验收。系统能够将海上平台钻井现场的钻压、扭矩、泵压、转速、排量等数据同步实时传送到陆地服务器,借助Landmark软件以及从挪威eDrilling公司引进的Wellahead和Wellplanner软件等,实时提供精确数据模拟分析,快速提供与现场匹配度高的决策信息,在保证钻井的安全和高效上起到非常重要的作用。目前辅助决策主要针对高难、重点井,在高温高压井、大位移井、探井、窄压力窗口钻井等施工过程中,有较好的应用效果。

3.2 摩擦系数管理钻进/起钻/下钻开始前,进行摩擦系数敏感性分析,并推荐摩擦系数。钻进/起钻/下钻过程中,分段实时分析摩擦系数,及时修正推荐摩擦系数。钻进/起钻/下钻结束后,反演摩擦系数,并与预测比对。类似此种数据的分析和收集,可为本井随后的作业或者类似地质条件及工程条件的其他井作业提供摩擦系数及管柱受力分析的依据。

3.3 重点钻井参数模拟钻进和循环水力参数模拟,主要包括泵压及ECD;依照摩擦系数管理的数据,模拟钻进扭矩、起下钻悬重、管柱受力分析;模拟起下钻抽吸/激动压力,分析最大起下钻速度。

3.4 下套管风险模拟下套管前进行摩擦系数敏感性分析,并推荐摩擦系数。根据推荐摩擦系数模拟分析下套管悬重及发生螺旋弯曲情况,对下套管作业进行辅助决策。发现存在下套管风险时,及时提醒现场作业采取应对措施。

3.5 固井实时ECD模拟参照固井设计,根据现场实际情况模拟分析固井顶替过程中可能造成地层压力薄弱点发生井漏的情况,优化施工参数。

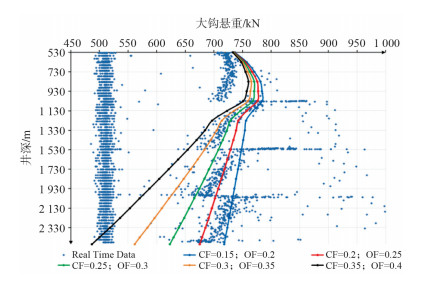

4 A1H3井辅助决策应用实例 4.1 单井摩擦系数管理图 2为ϕ311.1mm井眼下钻实时数据反演摩擦系数,图例中的“ Real Time Data”为实时悬重,“ CF”为套管段摩擦系数,“ OF”为裸眼段摩擦系数。图中实时数据出现阶梯状,是因为现场每下钻十几柱(每段不等,具体依现场实际情况)灌浆一次,刚灌完浆大钩悬重偏重;随后下入的钻杆内无泥浆,钻杆浮力增大,大钩悬重偏轻,在图中显示为悬重数据点随着下入深度增大而左移。而模拟的悬重为连续灌浆,因此,要选取贴合实时数据点右侧的模拟曲线。图中选取的摩擦系数为套管段0.15,裸眼段0.20。

|

| 图 2 ϕ311.1 mm井眼下钻悬重反演摩擦系数 |

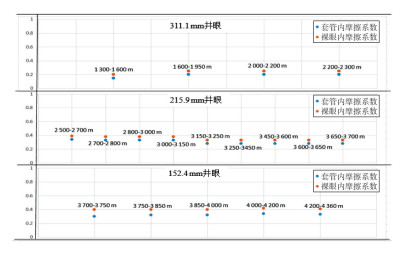

辅助决策对各尺寸井眼的钻进/起钻/下钻过程,都进行了摩擦系数多段分析。图 3列举了各尺寸井眼钻进时的摩擦系数实时分析。由图可见,摩擦系数分析结果较为稳定,ϕ311.1 mm井眼套管和裸眼摩擦系数分别为0.15 ~ 0.20和0.20 ~ 0.25;ϕ215.9 mm井眼套管和裸眼摩擦系数分别为0.28 ~ 0.34和0.33 ~ 0.39;ϕ152.4 mm井眼套管和裸眼摩擦系数分别为0.30 ~ 0.34和0.40 ~ 0.42。

|

| 图 3 钻进工况摩擦系数分析结果 |

辅助决策得出的实时摩擦系数与钻井设计相比,有所差距(表 1)。对于A1H3这种井斜大、位移大的水平井,实时辅助决策的摩擦系数结果,能提供更准确的依据用以模拟下一步作业参数。

| 表 1 钻井设计与辅助决策摩擦系数对比 |

4.2 扭矩、悬重预测

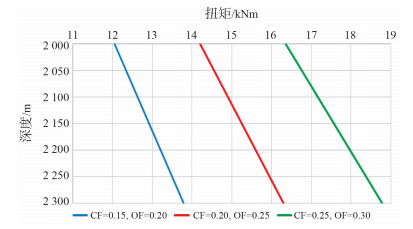

分析井深2 000 m,ϕ311.1 mm井眼钻进,钻头钻压为22.25 kN,钻头扭矩为3 kN·m,机械钻速为25 m/h,转速为125 r/min,泵排量为60.83 L/s,钻井液密度为1.19 g/cm3,游车大钩本身悬重为512 kN。以上均为现场实时数据。

按照4.1章节中摩擦系数管理的结果,模拟采用的摩擦系数为套管0.20,裸眼0.25。同时模拟两组辅助摩擦系数,套管和裸眼分别为0.15和0.20,以及套管和裸眼分别为0.25和0.30,以提供扭矩变化趋势作为参考。软件模拟2 000 m钻进至2 300 m过程的扭矩见图 4。

|

| 图 4 2 000~ 2 300 m扭矩与井深曲线 |

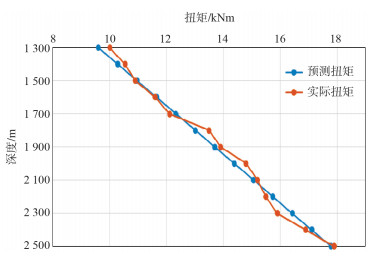

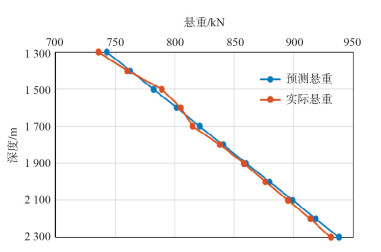

由图 4可知,预测钻进至2 300 m处的扭矩为16.29 kN·m。辅助决策认为当前作业参数能够满足安全、高效的作业要求,建议保持当前参数进行作业。实际钻进至2 300 m时的现场实测扭矩为15.69 kN·m,预测误差在5%以内。ϕ311.1 mm井眼、ϕ215.9 mm井眼及ϕ152.4 mm井眼施工过程中,辅助决策对扭矩和悬重进行了多次实时跟踪预测比对。图 5和图 6是部分井段的扭矩和悬重的预测与实际对比。

|

| 图 5 ϕ311.1 mm井眼钻进(1 300~ 2 500 m)预测扭矩与实际对比 |

|

| 图 6 ϕ215.9 mm井眼起钻(2 300~1 300 m)预测悬重与实际对比 |

由图 5、图 6可见,预测扭矩、悬重与实际吻合度较高,预测误差均控制在5%以内。辅助决策的摩擦系数管理对现场作业可以起到指导和借鉴的作用,根据摩擦系数管理结果模拟的扭矩和悬重对现场作业分析具有一定的参考意义。

4.3 管柱受力分析辅助决策在钻进、起钻、下钻作业前,对管柱受力进行模拟分析。以三开通井钻具下钻作业分析为例。ϕ244.5 mm套管深度2 508 m,ϕ215.9 mm裸眼3 700 m。

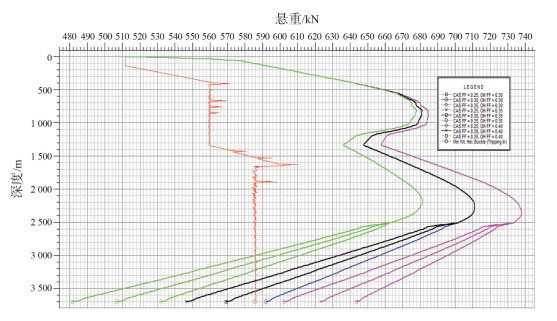

模拟条件1:下钻速度0.5 m/s,转速为0,泵排量为0 L/s。模拟结果见图 7。

|

| 图 7 下钻悬重曲线(模拟条件1) |

图 7中图例CASFF为套管摩擦系数,OHFF为裸眼摩擦系数。由图可见,摩擦系数取CASFF=0.3、OHFF=0.3时,钻具可以安全下入。若摩擦系数大于此取值,下部钻具可能发生螺旋屈曲,而且存在悬重余量不足难以下入钻具的风险。

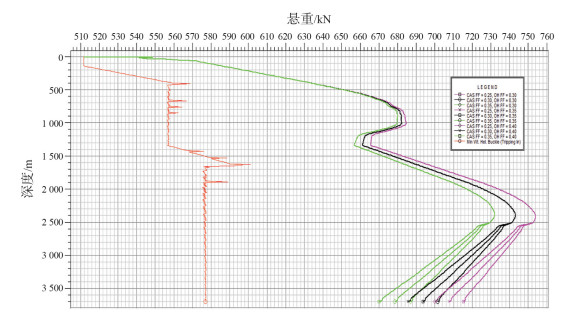

模拟条件2:下钻速度0.5 m/s,转速为120 r/ min,泵排量为38 L/s。模拟结果见图 8。由图可见,钻具可顺利下入。

|

| 图 8 下钻悬重曲线(模拟条件2) |

根据以上模拟结果分析,提示现场作业过程中实时关注悬重变化,若发现悬重减小过多或有下钻困难,可旋转钻具下入。

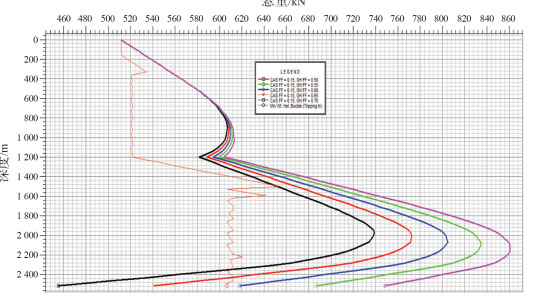

4.4 ϕ244.5 mm套管及ϕ177.8 mm尾管下入跟踪 4.4.1 ϕ244.5 mm套管下入跟踪ϕ339.7 mm套管开窗位置为520 m,井口至井深520 m段最大井斜为7.55°,近似为直井段,摩擦系数对悬重影响不大,可按ϕ311.1 mm钻具下钻时的套管内摩擦系数取0.15。钻井设计选取的ϕ244.5 mm套管下入时的裸眼摩擦系数为0.5,套管漂浮1 200 m。按照设计方案对下套管悬重进行模拟(图 9)。

|

| 图 9 ϕ244.5 mm套管漂浮1 200 m悬重曲线 |

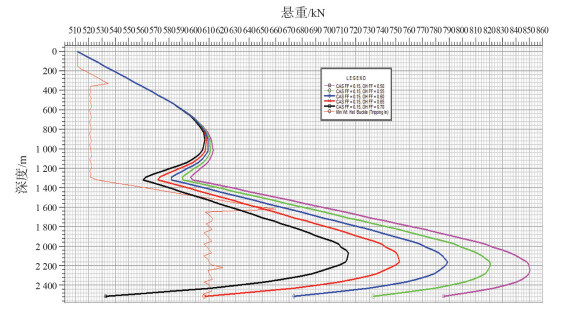

由图 9可知,裸眼摩擦系数不大于0.6时,套管可以安全下入。辅助决策对邻井(已完钻)B2H1井(井身结构、定向数据等与本井相似)进行摩擦系数管理,得出下ϕ244.5 mm套管作业裸眼摩擦系数为0.65。若A1H3井下ϕ244.5 mm套管时的裸眼摩擦系达到0.65,则根据图 9可知,下套管作业存在风险。辅助决策模拟加长套管漂浮段至1 300 m,模拟悬重结果(图 10)。当裸眼摩擦系数不大于0.65时,套管可以安全下入。因此,建议现场加深套管漂浮段长至1 300 m。

|

| 图 10 ϕ244.5 mm套管漂浮1 300 m悬重曲线 |

现场根据工程需要以及辅助决策模拟结果,实际套管漂浮段长1 297 m。A1H3井ϕ244.5 mm套管下入后的实际反演裸眼摩擦系数为0.65。加长套管漂浮段长的措施有效避免了套管下入困难的情况发生,对现场作业起到了一定的指导作用。

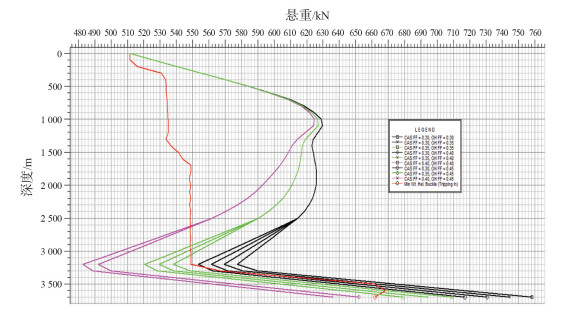

4.4.2 ϕ177.8 mm尾管下入跟踪预下入ϕ177.8 mm尾管1 344 m,用70柱ϕ149.2 mm钻杆加16柱ϕ149.2 mm加重钻杆送入。根据4.1中摩擦系数管理的结果,ϕ215.9 mm钻具在此井段下入时的套管和裸眼摩擦系数分别为0.30、0.30。对邻井B2H1井进行摩擦系数管理的结果显示,下入ϕ177.8 mm尾管的实际摩擦系数为套管和裸眼分别取0.38和0.40。参考本井ϕ215.9 mm钻具下钻和邻井ϕ177.8 mm尾管下入的摩擦系数,对本井下ϕ177.8 mm尾管的悬重进行模拟,结果见图 11。

|

| 图 11 下ϕ177.8 mm尾管悬重曲线 |

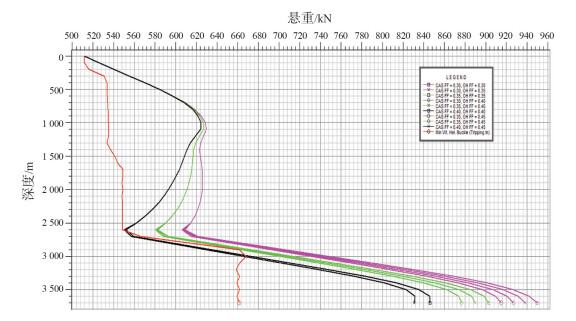

由图 11可见,ϕ177.8 mm尾管下入时,下部钻具存在发生螺旋弯曲的可能性。若套管内摩擦系数大于0.35,悬重余量不足,尾管下入困难。若增加加重钻杆的长度,送入管柱为46柱ϕ149.2 mm钻杆加40柱ϕ149.2 mm加重钻杆,则下尾管悬重模拟见图 12。由图可见,增加加重钻杆的长度,尾管下入风险明显减小。因此,提示现场做好下尾管备用方案,施工时关注悬重变化,发现悬重降低过多时,及时采用备用方案。ϕ177.8 mm尾管下入后实际反演套管和裸眼的摩擦系数分别为0.35和0.40。

|

| 图 12 下ϕ177.8 mm尾管悬重曲线(加重钻杆增至40柱) |

从表 2的分析结果可以看出,实际摩擦系数在辅助决策模拟的范围之内,辅助决策模拟的摩擦系数是准确的,推荐的施工参数对现场具有辅助指导意义。

| 表 2 下ϕ177.8 mm尾管摩擦系数分析数据 |

4.5 固井顶替ECD模拟 4.5.1 ϕ244.5 mm套管固井顶替ECD

按照固井设计方案进行固井ECD模拟,模拟结果显示固井过程中最大ECD为1.43 g/cm3。根据地质资料,该段漏失压力当量密度为1.40 g/cm3左右。辅助决策对固井方案进行优化,原方案最后一段顶替液体的泵排量为8.33 L/s,优化后的泵排量为1.08 L/s,优化后的最大ECD可控制在1.40 g/cm3。因此,提示现场施工在顶替水泥浆过程中,最后一段顶替泵排量控制在1.08 L/s以下;固井作业存在漏失风险,应当密切关注泥浆池液面变化,做好堵漏准备。

4.5.2 ϕ177.8 mm尾管固井顶替ECD按照固井设计方案进行固井ECD模拟,模拟结果显示固井过程中最大ECD为1.44 g/cm3。根据地质资料,该段漏失压力当量密度为1.40 g/cm3左右。辅助决策对固井方案进行优化,原方案最后一段顶替液体的泵排量为6.37 L/s,优化后的泵排量为1.25 L/s,优化后的最大ECD可控制在1.40 g/cm3。因此,提示现场施工在顶替水泥浆过程中,最后一段顶替泵排量控制在1.25 L/s以下;固井作业存在漏失风险,应当密切关注泥浆池液面变化,做好堵漏准备。

由表 3可知,各分析阶段得到的ECD是有差距的。辅助决策模拟使用的是实时数据,较钻井设计更为精确,模拟所得结果更为贴合实际,对现场作业的指导作用更强。

| 表 3 固井ECD与地破压力对比表 |

5 结论

(1)辅助决策在A1H3大位移水平井的钻井施工作业中起到了重要的作用,为保证钻井的安全和高效提供了重要数据支持。

(2)辅助决策能够同步实时获得现场钻井参数,依靠成熟的软件支持和可靠的人员素质,快速准确分析数据,提前一步对未来作业参数进行模拟预测,对下一做出提示。

(3)辅助决策能够模拟钻进、起下钻具、起下套管等多种工况的摩擦系数,并根据摩擦系数的分析结果对未来作业的钻压、扭矩等参数做出预测,分析管柱受力情况;固井作业前根据固井设计模拟固井顶替过程的当量循环密度(ECD);验证现场决策可行性,对钻井参数优化提出建议,比钻井设计更能精确指导现场作业。

| [1] |

何树山, 岳发辉, 周明信. 大港油田大位移钻井技术研究与实践[J]. 西南石油大学学报(自然科学版), 2008, 30(2): 104-108. DOI:10.3863/j.issn.1000-2634.2008.02.027 |

| [2] |

王秀亭, 汪海阁, 陈祖锡, 唐雪平. 大位移井摩阻和扭矩分析及其对钻深的影响[J]. 石油机械, 2005, 33(12): 6-9. DOI:10.3969/j.issn.1001-4578.2005.12.002 |

| [3] |

冯光彬, 唐世忠, 蔺玉水, 等. ZH8Es-H5大位移水平井钻井技术[J]. 石油钻采工艺, 2009, 31(3): 14-17. DOI:10.3969/j.issn.1000-7393.2009.03.004 |

| [4] |

王瑜, 黄守国. 西江24-3-A22大位移水平井钻井技术研究[J]. 长江大学学报(自然科学版), 2011, 8(7): 41-43. |

| [5] |

汤新国, 周明信, 刘金生, 等. 埕海一区海油陆采钻井完井配套技术[J]. 石油钻采工艺, 2009, 31(S1): 67-71, 75. |

2018, Vol. 38

2018, Vol. 38