中海石油(中国) 有限公司上海分公司, 上海 200335

收稿日期: 2018-03-29; 改回日期: 2018-05-24

Research and Practice on Detection and the Repair Techniques of Inventory Subsea Pipe

CNOOC China Ltd., Shanghai Branch, Shanghai 200335, China

国内某海域经历20年的油气开发后,多个项目遗留了多种规格的海管管材。为了最大化地降本增效,在该海域某构造探井延长测试和油气回收项目7.5 km海底管道建设中,充分盘查库内可利用管材进行设计评估,并对利库管材进行检测修复,从而最大化地进行利库设计,盘活库存材料;同时采取了对不同规格的管材根据内径公差要求进行分类装船等措施,大大提高了海管铺设的效率。

1 项目背景 该构造探井地理位置距依托平台7.5 km,水深90.67 m。为了落实P8a、P8b和P10层天然气地质储量,合理制定开发方案,评价开发效果,对该构造探井进行延长测试[1]。为了油气回收,减少环境污染,项目利用钻井平台进行延长测试,依托附近井口平台开发该构造。探井所产油气经新建海管混输至依托平台,与依托平台井流汇合后经海管混输至中心平台。主要工程设施包括新建一条探井至依托平台的12 in×7.5 km(1 in=2.54 cm)混输海管,并对钻井平台和依托平台进行改造。

根据该构造评价测试工程项目的设计要求,总共所需管材数量656根(表 1),其中85根外径12 in壁厚14.3 mm管材为项目B库存管,98根外径12 in壁厚12.7 mm管材为项目C库存管材,其余473根为项目A剩余管材,另外还需要立管阳极4块,立管管材涂敷18根,氯丁橡胶涂敷2根,弯头弯制及涂敷7根。具体工作量参考了该海域项目A利库管材的检测和修复工作量,包括:管子检测、内涂层清理、管端打磨、混凝土配重修复[2]以及相关运输和装船的工作量。

表 1(Table 1)

|

表 1 设计所需管材数量统计

|

表 1 设计所需管材数量统计

| 项目 |

规格 |

强度等级 |

长度/m |

直径/mm |

壁厚/mm |

3LPE Thk/mm |

CWC Thk/mm |

数量 |

| 项目A |

12 in成品管 |

API 5L X60 |

12.2 |

323.9 |

9.5 |

3.1 |

40 |

400 |

| 12 in成品管 |

API 5L X60 |

12.2 |

323.9 |

10.3 |

3.1 |

40 |

73 |

| 项目B |

12 in成品管 |

API 5L X65 |

12.2 |

323.9 |

14.3 |

3.1 |

40 |

85 |

| 项目C |

12 in成品管 |

API 5L X65 |

12.2 |

323.9 |

12.7 |

3.1 |

40 |

98 |

| 合计 |

656 |

|

|

2 库存管材带料设计强度校核 为保证库存管材的设计要求,对管材内压爆破强度、局部屈曲和扩张屈曲以及功能和环境载荷联合作用下的管材强度进行校核,满足设计规范DNV-OS-F101的要求[3]。

利用式(1)和式(2)计算海底管道内压承载力,得到校核结果(表 2)。

|

$

{p_{{\rm{li}}}}-{p_{\rm{e}}} \le \frac{{{p_{\rm{b}}}\left( {{t_1}} \right)}}{{{\gamma _{{\rm{sc}}}} \cdot {\gamma _{\rm{m}}}}}

$

|

(1) |

表 2(Table 2)

|

表 2 内压承载力校核结果表

|

表 2 内压承载力校核结果表

| 管线 |

条件 |

管线壁厚/mm |

内压承载力所需壁厚/mm |

系数 |

| 1区 |

操作 |

9.5 |

8.36 |

0.798 |

| 水压 |

5.04 |

0.483 |

| 2区 |

操作 |

14.3 |

8.62 |

0.454 |

| 水压 |

4.72 |

0.284 |

|

|

式中:pli为局部偶然压力,Pa;pe为外部压力;γsc为安全等级抗力因子;γm为材料抗力因子;pb为爆破压力,Pa;t为壁厚,mm。

|

$

{p_{\rm{b}}}\left( t \right) = \frac{{2t}}{{D-t}} \cdot {f_{{\rm{cb}}}} \cdot \frac{2}{{\sqrt 3 }}

$

|

(2) |

其中:

|

$

{f_{{\rm{cb}}}} = \min \left( {{f_{\rm{y}}};\frac{{{f_{\rm{u}}}}}{{1.15}}} \right)

$

|

(3) |

式中:D为外径,mm;fcb为制造公差;fy为材料屈服强度,MPa;fu为材料抗拉强度,MPa。

通过式(4)计算外压作用下的局部屈曲,得到校核结果(表 3)。

|

$

\begin{array}{l}

\left[{{p_{\rm{c}}}\left( t \right)-{p_{{\rm{el}}}}\left( t \right)} \right]\left[{{p_{\rm{c}}}{{\left( t \right)}^2}-{p_{\rm{p}}}{{\left( t \right)}^2}} \right] = \\

{p_{\rm{c}}}\left( t \right) \cdot {p_{{\rm{el}}}}\left( t \right) \cdot {p_{\rm{p}}}\left( t \right) \cdot {f_0} \cdot \frac{D}{t}

\end{array}

$

|

(4) |

表 3(Table 3)

|

表 3 局部屈曲和扩展屈曲校核结果表

|

表 3 局部屈曲和扩展屈曲校核结果表

| 管线 |

条件 |

壁厚/mm |

局部屈曲/mm |

系数 |

扩展屈曲/mm |

系数 |

| 1区 |

操作 |

9.5 |

8.09 |

0.501 |

11.47 |

1.936 |

| 安装 |

4.85 |

0.154 |

7.94 |

0.638 |

| 2区 |

操作 |

14.3 |

8.26 |

0.124 |

11.53 |

0.495 |

| 安装 |

4.83 |

0.057 |

7.69 |

0.212 |

|

|

其中:

|

$

{p_{{\rm{el}}}}\left( t \right) = \frac{{2 \cdot E \cdot {{\left( {\frac{t}{D}} \right)}^2}}}{{1-{v^2}}}

$

|

(5) |

|

$

{p_{\rm{p}}}\left( t \right) = {f_{\rm{y}}} \cdot {\alpha _{{\rm{fab}}}} \cdot \frac{{2 \cdot t}}{D}

$

|

(6) |

|

$

{f_{\rm{o}}} = \frac{{{D_{{\rm{max}}}}-{D_{{\rm{min}}}}}}{D}

$

|

(7) |

|

$

{P_{\rm{e}}} \le \frac{{{p_{\rm{c}}}\left( t \right)}}{{1.1 \cdot {\gamma _{\rm{m}}} \cdot {\gamma _{{\rm{SC}}}}}}

$

|

(8) |

式中:pc为对外部压力的特征抗力,Pa;αfab为制造公差系数;E为弹性模量,MPa;v为泊松比。

通过式(9)、式(10)计算扩展屈曲,得到校核结果(表 3)。

|

$

{P_{\rm{e}}} < \frac{{{p_{{\rm{pr}}}}}}{{{\gamma _{\rm{m}}} \cdot {\gamma _{{\rm{SC}}}}}}

$

|

(9) |

|

$

{p_{{\rm{pr}}}} = 35 \cdot {f_{\rm{y}}} \cdot {\alpha _{{\rm{fab}}}}{\left( {\frac{{{t_{\rm{2}}}}}{D}} \right)^{2.5}}\left( {D/{\mathit{t}_2} < 45} \right)

$

|

(10) |

通过式(11)进行荷载控制条件内压大于外压情况校核,得到校核结果(表 4)。

|

$

\begin{array}{l}

{\left\{ {{\gamma _{\rm{m}}} \cdot {\gamma _{{\rm{SC}}}} \cdot \frac{{\left| {{M_{{\rm{sd}}}}} \right|}}{{{\alpha _{\rm{c}}} \cdot {M_{\rm{p}}}\left( {{t_2}} \right)}} + {{\left[{\frac{{{\gamma _{\rm{m}}} \cdot {\gamma _{{\rm{SC}}}} \cdot {S_{{\rm{sd}}}}\left( {{p_{\rm{i}}}} \right)}}{{{\alpha _{\rm{c}}} \cdot {S_{\rm{p}}}\left( {{t_2}} \right)}}} \right]}^2}} \right\}^2} + {\left[{{\alpha _{\rm{p}}} \cdot \frac{{{p_{\rm{i}}}-{p_{\rm{e}}}}}{{{\alpha _{\rm{c}}} \cdot {p_{\rm{b}}}\left( {{t_2}} \right)}}} \right]^2} \le 1\\

\left( {D/{t_{\rm{2}}} \le 45;\;{\mathit{p}_{\rm{i}}} > {p_{\rm{e}}};\;{\mathit{M}_{\rm{p}}} = {f_{\rm{y}}}{{\left( {D -{t_2}} \right)}^2}{t_2};\;{S_{\rm{p}}} = {f_{\rm{y}}}{\rm{ \mathsf{ π} }}\left( {D -{t_2}} \right){t_2}} \right)

\end{array}

$

|

(11) |

表 4(Table 4)

|

表 4 联合载荷作用下的校核结果表

|

表 4 联合载荷作用下的校核结果表

| 条件 |

1区9.5 mm壁厚工况下系数 |

2区14.3 mm壁厚工况下系数 |

| 载荷抗力系数法 |

操作 |

荷载组合a |

0.916 |

0.465 |

| 荷载组合b |

0.845 |

0.423 |

| 水压 |

荷载组合a |

0.178 |

0.095 |

| 荷载组合b |

0.170 |

0.090 |

|

|

式中:Msd为设计弯曲,kN·m;αc为流变应力系数;Ssd为设计有效轴力,N;αp为塑性指数;pi为内部压力,kPa。

3 库存管材检测及修复 对存放时间最长的项目A试验管进行切割制件,用于配重层冲击、防腐层弯曲等破坏性检测,4#试验管用于整管漏点检测、无损探伤等非破坏性试验[4],试验结果见表 5。

表 5(Table 5)

|

表 5 破坏性检测项目及结果

|

表 5 破坏性检测项目及结果

| 序号 |

检测项目 |

指标要求 |

检测结果 |

参考标准 |

| 1#试验管配重层外观良好 |

2#试验管配重层外观中等 |

3#试验管配重层外观较差 |

| 配重层 |

| 1 |

密度/kg · m-3 |

— |

2 577.3 |

2 644.4 |

2 542.8 |

BS 1181 Part 114 |

| 2 |

抗压强度/ MPa |

≥ 33 |

59.4 |

33.9 |

47.7 |

BS 1181 Part 120 |

| 3 |

剪切强度/ MPa |

>0.14 |

1.06 |

0.86 |

0.88 |

Q/HS 3017-2008 |

| 4 |

抗冲击性能/mm |

破损半径≤ 300 |

85 |

175 |

135 |

Q/HS 3017-2008 |

| 5 |

抗压溃性能/t · m-1 |

— |

51.1 |

48.0 |

42.4 |

— |

|

|

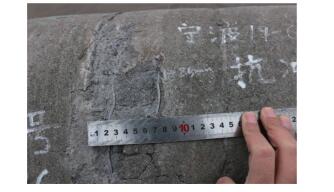

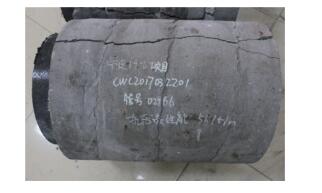

图 1至图 4为破坏性检测照片。

对于最关心也是海上铺设风险最大的海管配重层,经过检测发现其混凝土的密度、抗压强度、剪切强度、抗冲击性能都满足设计要求,因此项目主要对表面有损伤的混凝土配重层、阳极、以及管端3PE进行修复,对管材内外表面油漆和浮锈进行喷砂处理[5]。

管材典型修复前后对比见图 5至图 14所示。

4 库存管材分类及海上成功实践 为了最大限度减少由于海上施工组对引起的焊接缺陷和提高组对效率,统计分析近几年来影响海上自动焊合格率和效率的因素,并在管材检测修复期间,提前对管材的整体质量状态进行监测,包括管端清洁、坡口要求、尺寸公差等,提出管材出厂在尺寸公差满足规范要求的管端前提下,采取按壁厚要求以及内径正负偏差分类标示(表 6)、分垛摆放,从而分批装船等措施来尽量避免椭圆度等问题对焊接质量和效率的影响[6],为提高海上施工效率创造了条件。

表 6(Table 6)

|

表 6 管材分类标示要求

|

表 6 管材分类标示要求

| 钢管所属项目 |

规格/mm |

类型 |

色环标识规则 |

备注 |

| 项目A |

323.9×9.5 |

阳极 |

白 |

|

| 323.9×9.5 |

平管 |

无 |

“无”代表无色环 |

| 323.9×10.3 |

阳极 |

红+白 |

|

| 323.9×10.3 |

平管 |

红 |

|

| 项目B |

323.9×14.3 |

阳极 |

黄+白 |

|

| 323.9×14.3 |

平管 |

黄 |

|

| 323.9×14.3 |

止曲管 |

绿 |

两端壁厚减至薄12.7 mm |

| 323.9×14.3 |

一端减薄止曲管(过渡管) |

绿+黄+绿 |

一端壁厚减薄

(14.3 mm过渡到12.7 mm) |

| 323.9×12.7 |

阳极 |

蓝+白 |

|

| 323.9×12.7 |

平管 |

蓝 |

|

| 红色配重层 |

323.9×12.7 |

止曲管 |

黑 |

|

| 323.9×12.7 |

止曲管 |

黑+蓝+黑 |

一端壁厚减薄 |

| 323.9×12.7 |

止曲管+阳极 |

黑+白 |

|

| 323.9×12.7 |

混凝土60 mm |

蓝+蓝 |

|

| 323.9×12.7 |

混凝土60 mm阳极 |

蓝+蓝+白 |

|

| 323.9×14.3 |

混凝土60 mm |

黄+黄 |

|

|

|

最后铺管船HYSY201于6月7日12:30抵达现场开始就位和DP测试,于6月10日23:30完成12 in×7.5 km海管铺设任务,纯工期3.13 d,单日最高铺设3.2 km,累计焊接合格率达98.7%。由于管材分类装船的实施,铺管船HYSY201在短短3.13 d时间里完成了国内海域有史以来管材规格种类最多、挑战最大的7.5 km海管铺设工作。

5 结论 经过在该构造延长测试和油气回收项目实施过程中对海管管材利库设计、检测修复到高效装船铺设技术的研究和实践,现将7.5 km海管建设的问题产生、分析和解决过程中的经验总结如下:

(1)对于保存较好的库存管材,经过利库设计校核、检测和修复后继续利用,对于解决类似该构造1.5年延长测试这样的短、平、快项目是一个新的思路,不仅可以有效地节约施工工期,同时也可以大幅度降低工程投资;

(2)根据管材的规格和内径公差进行陆地装船前分类可以有效提高海上铺设质量和效率;

(3)该项目的成功实践可以为以后类似海底管线事故抢修提供技术参考。

2018, Vol. 38

2018, Vol. 38